Preview text:

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT THÀNH PHỐ HỒ CHÍ MINH

TIỂU LUẬN MÔN NGUYÊN LÝ ĐỘNG CƠ ĐỐT TRONG

ĐỀ TÀI: HỆ THỐNG PHÂN PHỐI KHÍ SỬ DỤNG KHÔNG

TRỤC CAM ( CAMLESS ENGINE )

Họ và tên: Lê Đình Nghĩa MSSV : 22145198 Lớp : Thứ 4 , tiết 789

Giảng viên: PGS.TS Lý Vĩnh Đạt

TP HCM, ngày 2 tháng 4 năm 2022 1 MỤC LỤC I.GIỚI THIỆU KHÁI QUÁT II. NỘI DUNG

1.Cấu tạo hệ thống phân phối khí không trục cam (SVA by Valeo):.........7

2.Các loại cơ cấu dẫn động van thẳng được dùng cho động cơ không

trục cam:.........................................................................................................10

3.Nguyên lý hoạt động:..................................................................................15

4.Ưu điểm và nhược điểm của động cơ không trục cam:..........................16

5.Lịch sử cải tiến:...........................................................................................19

6.Lợi thế của động cơ không trục cam:.......................................................21

7.Ứng dụng động cơ không trục cam trên các hãng ô tô:..........................23

8.Ý kiến cá nhân:...........................................................................................23 2 GIỚI THIỆU KHÁI QUÁT

Kể từ khi động cơ đốt trong được phát triển, các kỹ sư đã nỗ lực để tối ưu hóa hệ

thống này. Một trong những yếu tố quan trọng nhất trong việc cải tiến động cơ là

sự áp dụng của kiểm soát kỹ thuật số. Bằng cách sử dụng công nghệ này, các yếu

tố như nhiên liệu, không khí và đánh lửa có thể được điều khiển một cách chính

xác và hiệu quả hơn bằng việc sử dụng Bộ điều khiển động cơ (ECU).

Trong hầu hết các động cơ đốt trong, trục cam được kết nối với trục khuỷu thông

qua dây đai răng, xích hoặc bánh răng. Khi trục khuỷu quay, trục cam sẽ xoay theo

và từ đó điều khiển việc mở và đóng xupap nạp và xả.

Trong ngành công nghiệp ô tô, trục cam là một phần không thể thiếu trong mỗi

động cơ đốt trong. Nhằm tối ưu hoá hoạt động của van nạp và van xả, các hãng xe

đã giới thiệu công nghệ trục cam biến thiên (variable camshaft), cho phép thời gian

mở và đóng van được điều chỉnh linh hoạt theo tình trạng làm việc của động cơ. Ví

dụ, công nghệ VTEC của Honda, VVT-i của Toyota, VANOS của BMW, VVEL

của NISSAN và MIVEC của Mitsubishi.

Tuy nhiên, trong các công nghệ động cơ không sử dụng trục cam, mỗi van nạp và

van xả được tích hợp với một bộ phận bơm thủy lực được điều khiển bằng điện tử.

Hệ thống này cung cấp khả năng kiểm soát độc lập cho từng van. Thời gian mở và

đóng van có thể được lập trình riêng biệt cho mọi tình huống động cơ. Hệ thống

quyết định dựa trên điều kiện lái xe và có thể tối đa hoá hiệu suất hoặc giảm thiểu

tiêu thụ nhiên liệu và khí thải. Điều này mang lại khả năng kiểm soát linh hoạt hơn

cho động cơ, đồng thời cung cấp nhiều lợi ích về hiệu suất.

Động cơ Camless, được phát triển bởi một số công ty, loại bỏ sự liên kết cơ học

giữa van và vị trí động cơ. Thay vào đó, các van được điều khiển bằng điện tử, cho

phép kỹ sư kiểm soát vị trí của van và lượng không khí được cung cấp vào buồng đốt.

Một ví dụ nổi tiếng về động cơ không có trục cam là Koenigsegg FreeValve. Công

ty này đã trang bị công nghệ này cho một động cơ hiện có và kết quả cho thấy mô-

men xoắn tăng 47%, công suất tăng 45%, tiêu thụ nhiên liệu giảm 15% và lượng

khí thải giảm 35%. Một lợi ích khác của công nghệ này là loại bỏ trục cam và các

thiết bị thời gian liên quan, làm cho động cơ nhẹ nhàng và nhỏ gọn hơn. Vị trí của

van có thể được tđiều chỉnh linh hoạt để tối ưu hóa hiệu suất hoạt động của động

cơ trong mọi tình huống lái xe. 3

Tóm lại, công nghệ động cơ không sử dụng trục cam đã đạt được nhiều tiến bộ

trong những năm gần đây. Các hãng xe và nhà sản xuất động cơ đã nghiên cứu và

phát triển các hệ thống kiểm soát van thông minh và công nghệ động cơ camless,

nhằm cải thiện hiệu suất, tiết kiệm nhiên liệu và giảm khí thải. Tuy nhiên, việc áp

dụng công nghệ này trên quy mô rộng vẫn đang trong giai đoạn phát triển và thử

nghiệm, và cần thời gian và nỗ lực để tối ưu hóa và tích hợp vào các ứng dụng thực tế. 4 NỘI DUNG

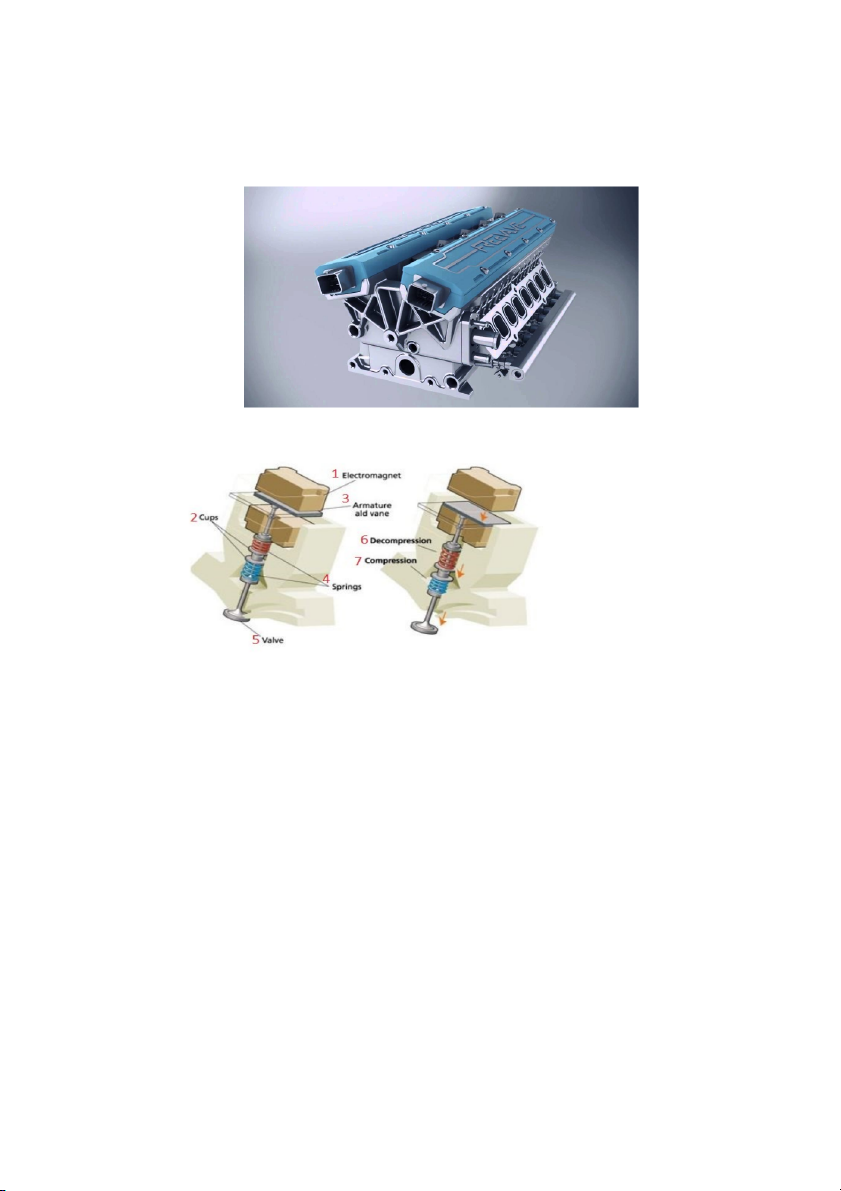

1. Cấu tạo hệ thống phân phối khí không trục cam (SVA by Valeo): 1: Nam châm điện. 2:Chén chặn. 3: Phần ứng. 4: Lò xo. 5: Xupap. 6: Lò xo giãn. 7: Lò xo nén.

Hệ thống điều khiển van không trục cam bao gồm các thành phần sau: một nam

châm điện được đặt phía trên đỉnh xupap, miếng sắt phần ứng nằm ở đuôi xupap, lò

xo hoàn lực, chén chặn và xupap. 5

Khi nam châm điện phía trên được kích hoạt, nó tạo ra một lực từ trường để hút

miếng sắt phần ứng lên trên, đẩy xupap vào vị trí đóng.

Ngược lại, khi nam châm điện phía trên được tắt, lực của lò xo kéo miếng sắt phần

ứng xuống, đồng thời bộ chấp hành nam châm điện ở phía dưới giữ xupap ở vị trí mở.

Mục tiêu của hệ thống này là tối ưu hóa hiệu suất hỗn hợp nhiên liệu không khí và

chuyển động trong động cơ. Mỗi xupap trong động cơ hoạt động độc lập với nhau

và độc lập với vị trí của piston.

Năm 2005, Valeo giới thiệu sản phẩm Van thông minh không van (SVA) tại Triển

lãm ô tô Frankfurt. Trong một động cơ không có cam, mỗi xupap được vận hành

riêng lẻ thông qua một bộ truyền động được đặt trên đầu xi lanh, gần các xupap dẫn

hướng. Bộ truyền động này kết nối với Bộ điều khiển van gắn trên động cơ (VCU)

để đảm bảo vị trí tối ưu của tất cả các xupap và cung cấp chức năng truyền động điện.

Hệ thống SVA thay thế các thành phần cơ khí truyền thống như đai cam, trục cam

và cam thủy lực. Bằng cách kiểm soát khí dư, giảm thiểu tổn thất bơm và vô hiệu

hóa xi lanh và xupap, công nghệ này giúp giảm tiêu thụ nhiên liệu và khí thải ô

nhiễm lên đến 20%. Đồng thời, người lái cũng được hưởng lợi từ hiệu suất nâng cao

và trải nghiệm lái xe thoải mái hơn nhờ mô-men xoắn động cơ tại mức thấp. 6

Hiện tại, Valeo đang tiến hành nghiên cứu và phát triển hai hệ thống không cam

khác nhau, mỗi hệ thống bao gồm bộ truyền động, Bộ điều khiển van (VCU), đường

ray dây và Bộ điều khiển điện tử (ECU) với các chiến lược cụ thể dành cho các khái niệm mới này. 7 Van động cơ:

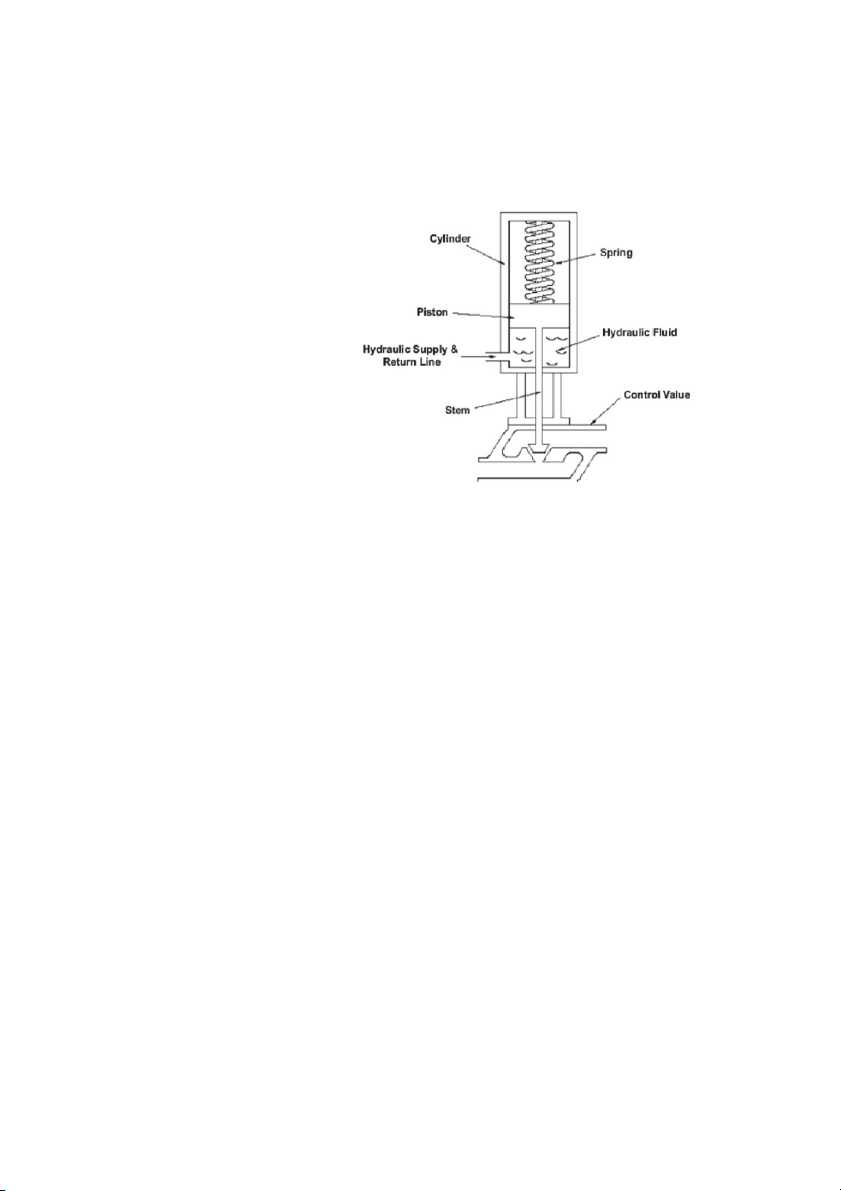

Van có một piston được gắn vào đầu và cả hai có thể di chuyển trong một cánh tay.

Các khe hở trên và dưới cánh tay cho phép chất lỏng thủy lực chảy vào và ra khỏi

van piston. Một con dấu ở phần dưới của cánh tay ngăn chặn chất lỏng thoát ra khỏi

cổng tiêu thụ hoặc xả. Van điện từ:

Các van solen có hình dạng cực từ hình nón, giúp giảm sự rò rỉ không khí trong

quá trình hoạt động. Những van này được thiết kế để duy trì sự cân bằng thủy lực

trong suốt quá trình di chuyển của chúng, chỉ có sự mất cân bằng nhỏ xảy ra ở vị

trí mở hoàn toàn hoặc đóng hoàn toàn. Một lò xo mạnh là cần thiết để đảm bảo

đóng nhanh và giảm thiểu rò rỉ giữa các lần kích hoạt. Sự mất đi năng lượng thủy

lực lớn nhất xảy ra khi van solen tắt nguồn nhanh từ áp suất cao hoặc thấp, vì nó

xảy ra ở vận tốc piston cao nhất. Do đó, việc van solen đóng càng nhanh, khôi

phục năng lượng càng tốt.. 8

2. Các loại cơ cấu dẫn động van thẳng được dung cho động cơ không trục cam: Khái niệm:

Máy động cơ không thể hoạt động ở tốc độ quay cao và nhanh chóng vì lò xo cơ

không thích hợp để loại bỏ van và cung cấp sự giải phóng cho piston. Renault sử

dụng kỹ thuật van khí nén, trong đó sử dụng lò xo thép dẹp nhẹ trên ống thổi khí

nén. Điều này cho phép loại bỏ van một cách nhanh chóng hơn và giảm tác động

lên van piston khi điều chỉnh lực lên một đơn vị diện tích. Ngoài ra, sự căng tổng

của vị trí cần thiết để giữ van nở xoắn ốc được kiểm soát trong các tình huống vận

hành nâng cao với tất cả các van. Hệ thống khí nén chia sẻ một bình chứa áp suất

chung trên một đơn vị diện tích để duy trì mức độ không hoạt động cao hơn, hiệu

quả điều khiển van mà không cần áp suất tối đa của tải phụ. 9

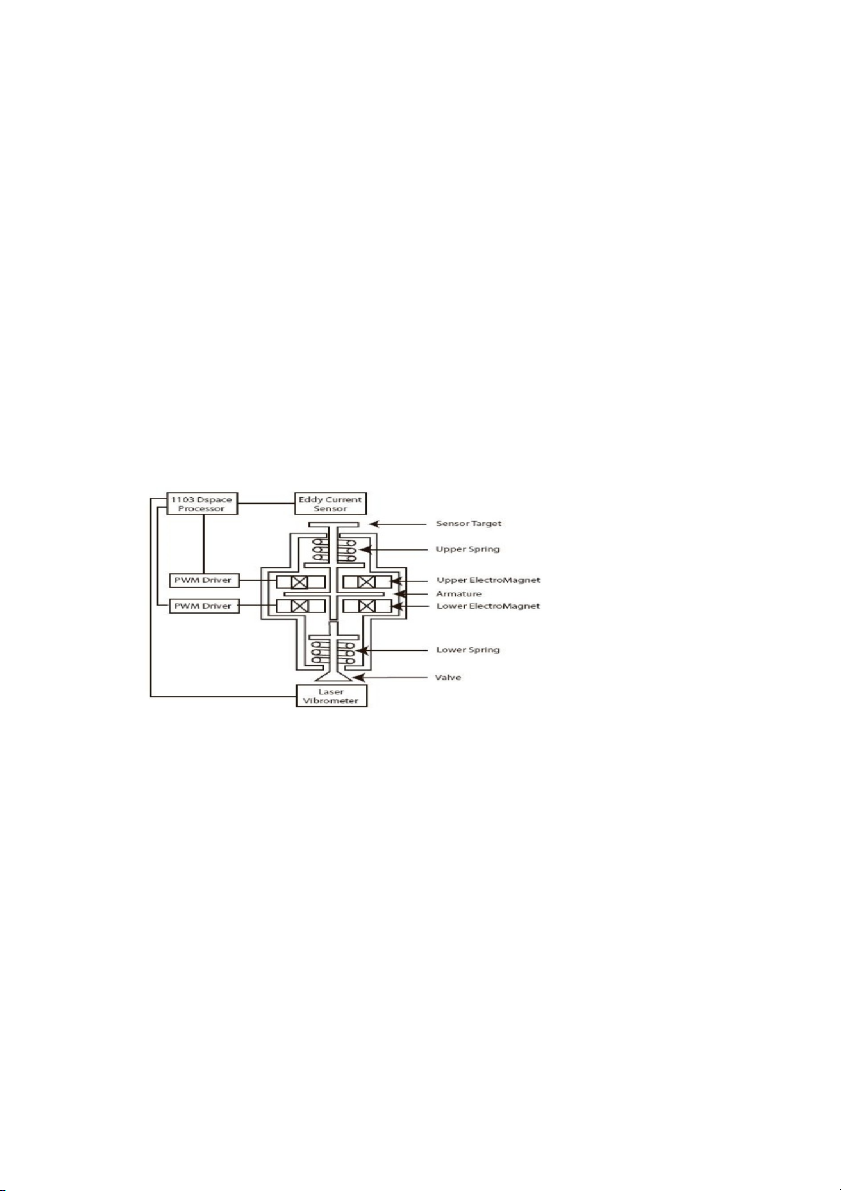

Hoạt động cơ điện:

Các van được điều khiển bằng nam châm điện để tạo ra khe hở và đóng van, và giữ

nó ở vị trí di chuyển. Các bộ truyền động điện tương tự như bộ truyền động cơ học,

nhưng thay vì sử dụng bộ điều khiển cơ học, chúng sử dụng động cơ điện để điều

khiển. Chuyển động quay của động cơ được chuyển thành chuyển động tuyến tính

của bộ truyền động. Có nhiều thiết kế khác nhau của bộ truyền động điện hiện đại,

và mỗi công ty sản xuất đều có phương pháp độc quyền của riêng họ. "Các tín đồ"

là một thuật ngữ tổng quát để mô tả một bộ truyền động điện cơ bản thực sự.

Phương pháp điều khiển van này thường được sử dụng trong các thiết kế động cơ

không có cam. Một công ty hỗ trợ kỹ thuật này là Valeo, và họ đã chỉ ra rằng thiết

kế của họ sẽ được sử dụng trong quá trình sản xuất hàng loạt từ năm 2009.

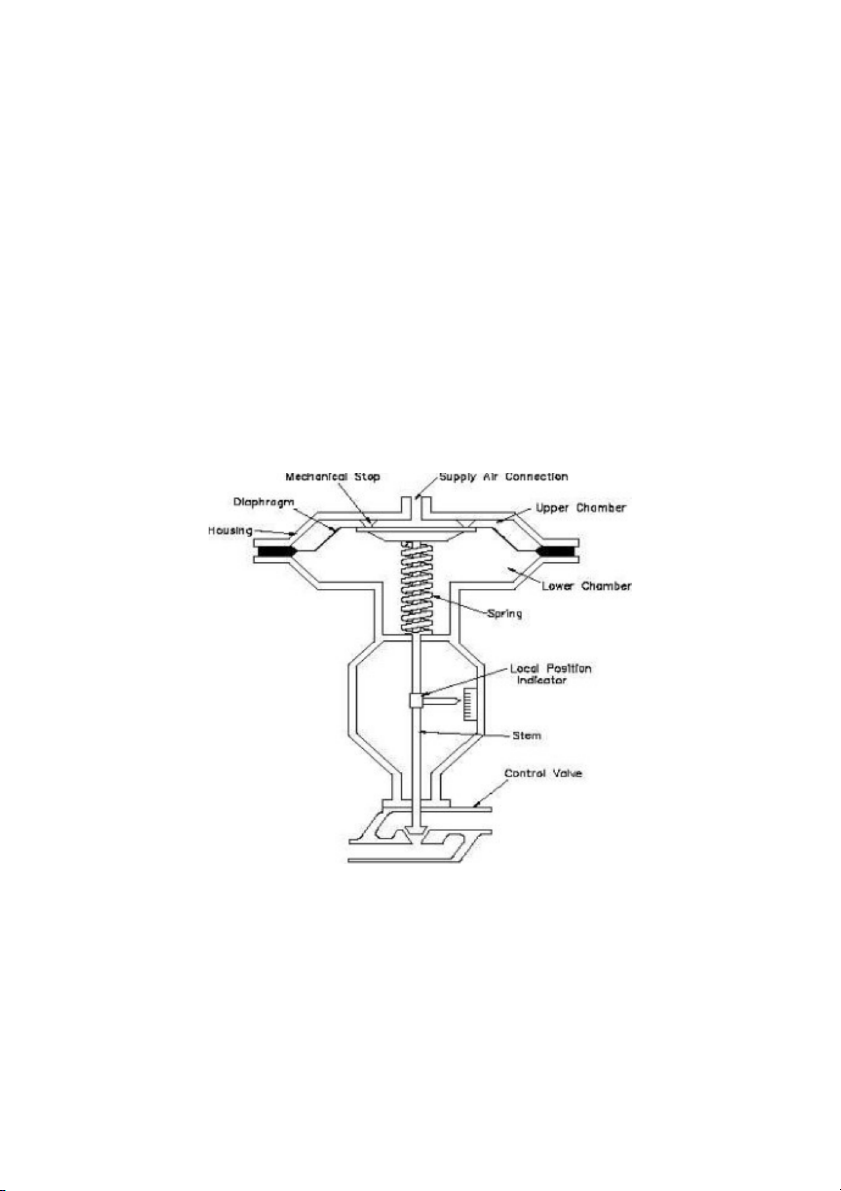

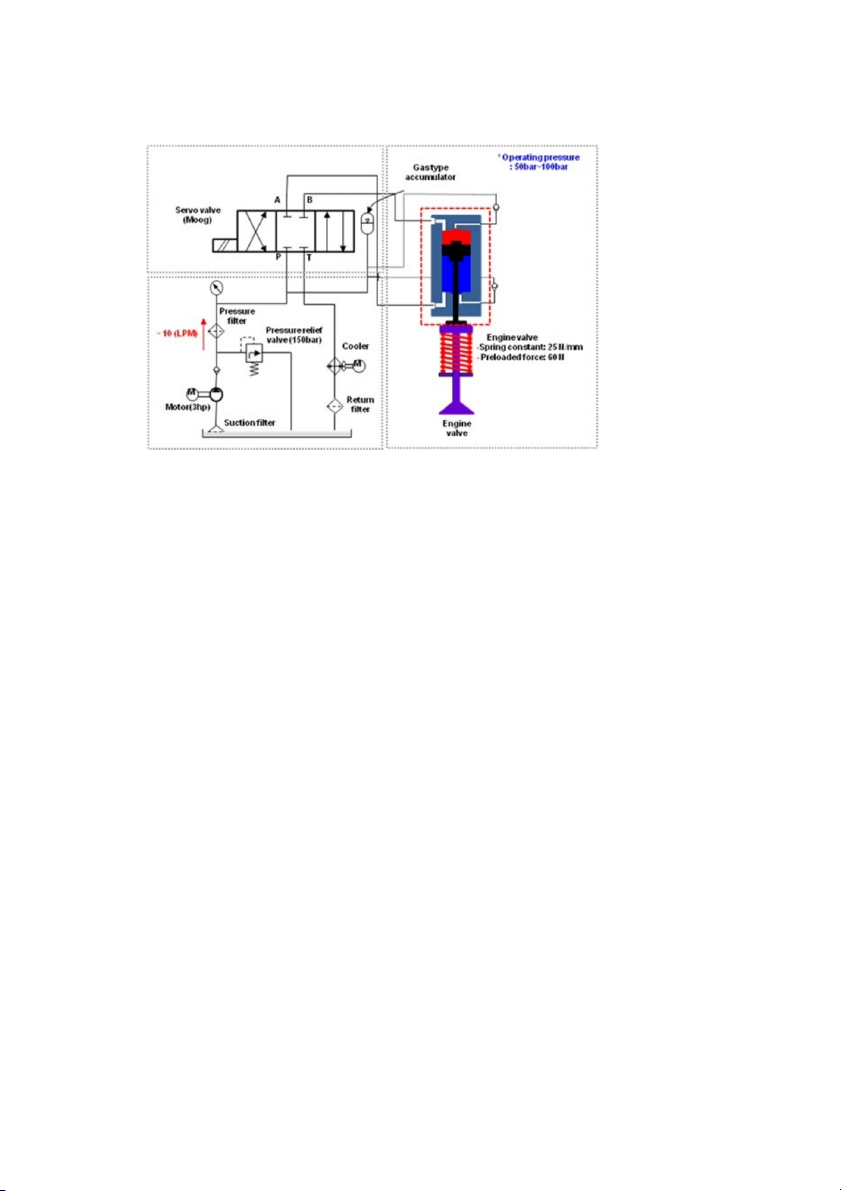

Hoạt động thủy lực:

Thiết bị truyền động thủy lực hoặc xi lanh thủy lực thường liên quan đến việc sử

dụng một piston để thay thế phụ gia theo một cách chính xác và kiểm soát. Piston

có hai bên được điều áp hoặc khử áp suất để tạo ra chuyển động và tác động lên

các kết nối khác liên quan đến nó. Hoạt động mở và đóng của van bị ảnh hưởng 10

bởi cơ chế điều khiển dòng chảy chất lỏng thủy lực và từ xi lanh thủy lực. Quá

trình thay thế phụ gia được thực hiện dọc theo trục của piston và xi lanh, và thiết

kế này dựa trên nguyên lý cơ học của chất lỏng. Một ví dụ minh họa của thiết bị

truyền động thủy lực vận

hành thủ công là động cơ

squat tự động thủy lực. Thuật

ngữ "thiết bị truyền động thủy

lực" thường chỉ đến một thiết

bị được điều khiển bởi một bơm thủy lực.

Có nhiều phương pháp được

phát triển để sử dụng cơ chế

thủy lực để điều khiển van

của động cơ. Một số phương pháp nhằm đạt được hiệu suất tốt ở tốc độ động cơ

thấp, nhưng ít phương pháp có thể đáp ứng yêu cầu RPM cao hơn một cách hiệu quả.

Hệ thống thủy lực gặp hai vấn đề chính khi thực hiện công việc:

1) Khi chất lỏng di chuyển nhanh, nó có xu hướng hoạt động như một chất rắn.

Trong hệ thống thủy lực, nếu tốc độ di chuyển quá nhanh, các van có thể khó khăn

để điều khiển đúng theo mong muốn. Điều này có thể đòi hỏi lực lớn tác động lên

mỗi đơn vị diện tích, bao gồm sự tiêu tốn năng lượng lớn từ bơm thủy lực. Ngay cả

khi đạt được tốc độ động cơ cao, chuyển động của van có thể không đạt được sự

chính xác và đáng tin cậy.

2) Nhiệt độ có thể thay đổi rộng rãi theo mùa. Môi trường thủy lực có thể thay đổi

độ nhớt khi nhiệt độ thay đổi, gây khó khăn trong việc điều khiển hệ thống theo

cách mong muốn và đồng nhất. 11

Để giải quyết các vấn đề này, một phương pháp là sử dụng lò xo van trong hệ

thống thủy lực. Lò xo van có thể giúp hệ thống thủy lực hoạt động ổn định và đạt

được tốc độ cao hơn. Để đảm bảo hoạt động chính xác của van mềm, hệ thống thủy

lực cần được kiểm soát một cách cẩn thận. Điều khiển này có thể được thực hiện

thông qua việc sử dụng các thiết bị trang bị máy tính và cảm biến chính xác để theo

dõi và điều khiển hệ thống. 12

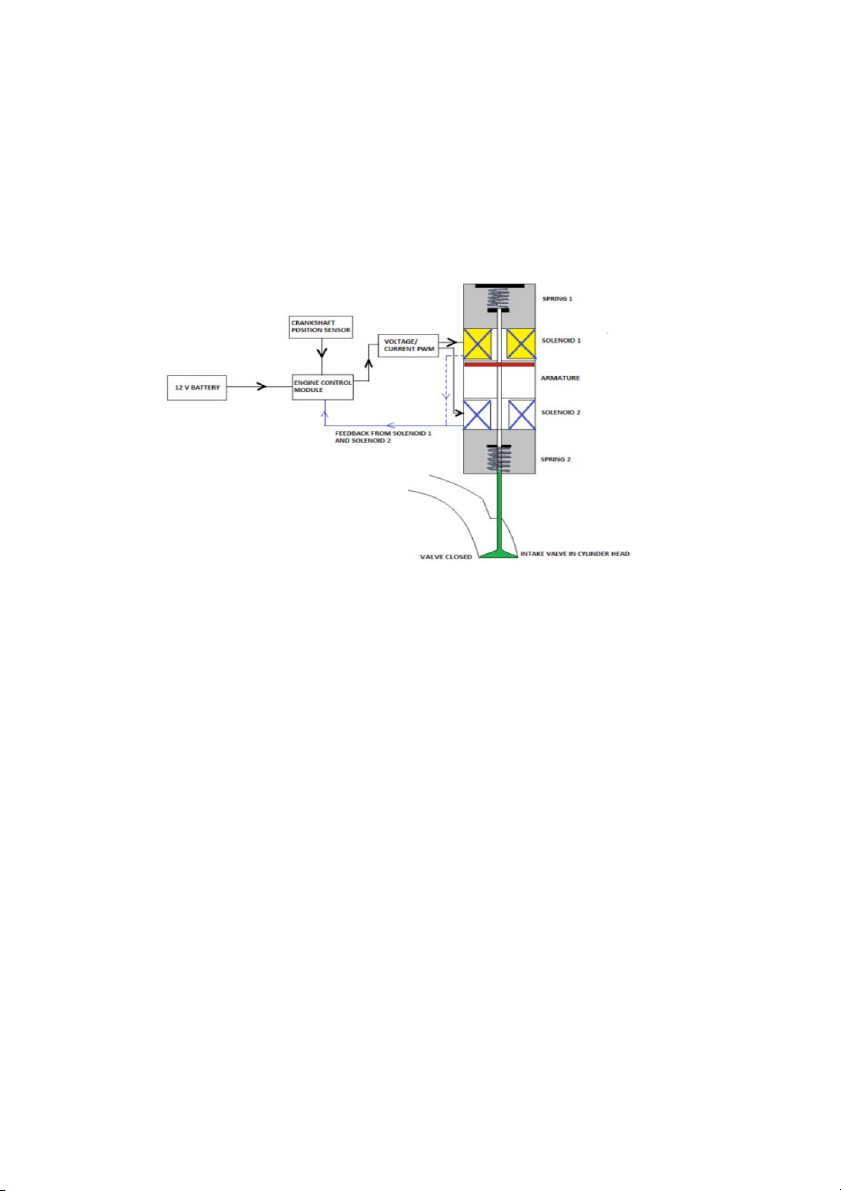

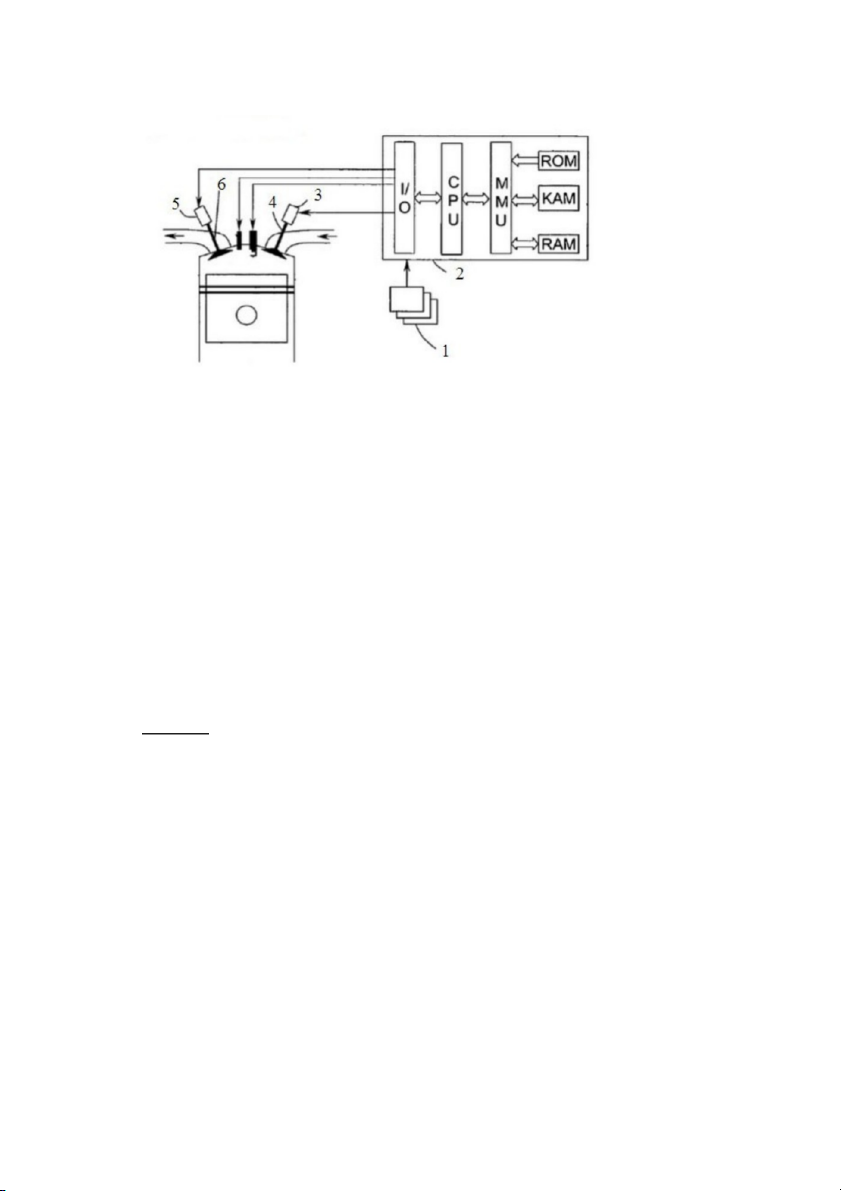

3. Nguyên lý hoạt động:

Để loại bỏ cam, trục cam và các cơ cấu kết nối khác, công nghệ động cơ camless

sử dụng ba thành phần cảm biến chính, bao gồm cảm biến, bộ điều khiển điện tử

và bộ truyền động, cùng với năm cảm biến liên quan đến hoạt động của van. Các

cảm biến này nhận biết và truyền thông tin như tốc độ quay của trục khuỷu, xung

kim phun, vị trí van, khí xả và hiện tại. Thông tin từ các cảm biến được gửi đến bộ

điều khiển, và sau đó bộ điều khiển sẽ gửi dòng điện để điều khiển hoạt động nâng

van. Bộ điều khiển điện tử bao gồm một bộ xử lý, được trang bị một thuật toán

phần mềm. Bộ xử lý trong bộ điều khiển có khả năng tính toán thời gian nâng cụ

thể cho van dựa trên vòng quay của động cơ. 13

1 – Tín hiệu từ cảm biến 4 – Xupap nạp 2 – ECU

5 – Nam châm điện trên xupap xả

3 – Nam châm điện trên xupap nạp 6 – Xupap xả

Hệ thống camless sử dụng nam châm điện 3 và 5 để mở và đóng xupap 4 và 6. Các

cảm biến 1 gửi tín hiệu đầu vào thông qua mạch giao tiếp nhập/xuất, như vị trí

piston, tốc độ động cơ, tốc độ xe, nhiệt độ làm mát và áp suất khí nạp. ECU (Đơn

vị Điều khiển Điện tử) liên tục nhận và xử lý tín hiệu từ các cảm biến này, sau đó

tính toán thời gian và mức độ nâng xupap để điều khiển các nam châm điện. Để

đảm bảo hiệu quả hoạt động của động cơ, độ chính xác của tín hiệu đầu vào là rất quan trọng.

Ưu điểm và nhược điểm của động cơ không trục cam: Ưu điểm:

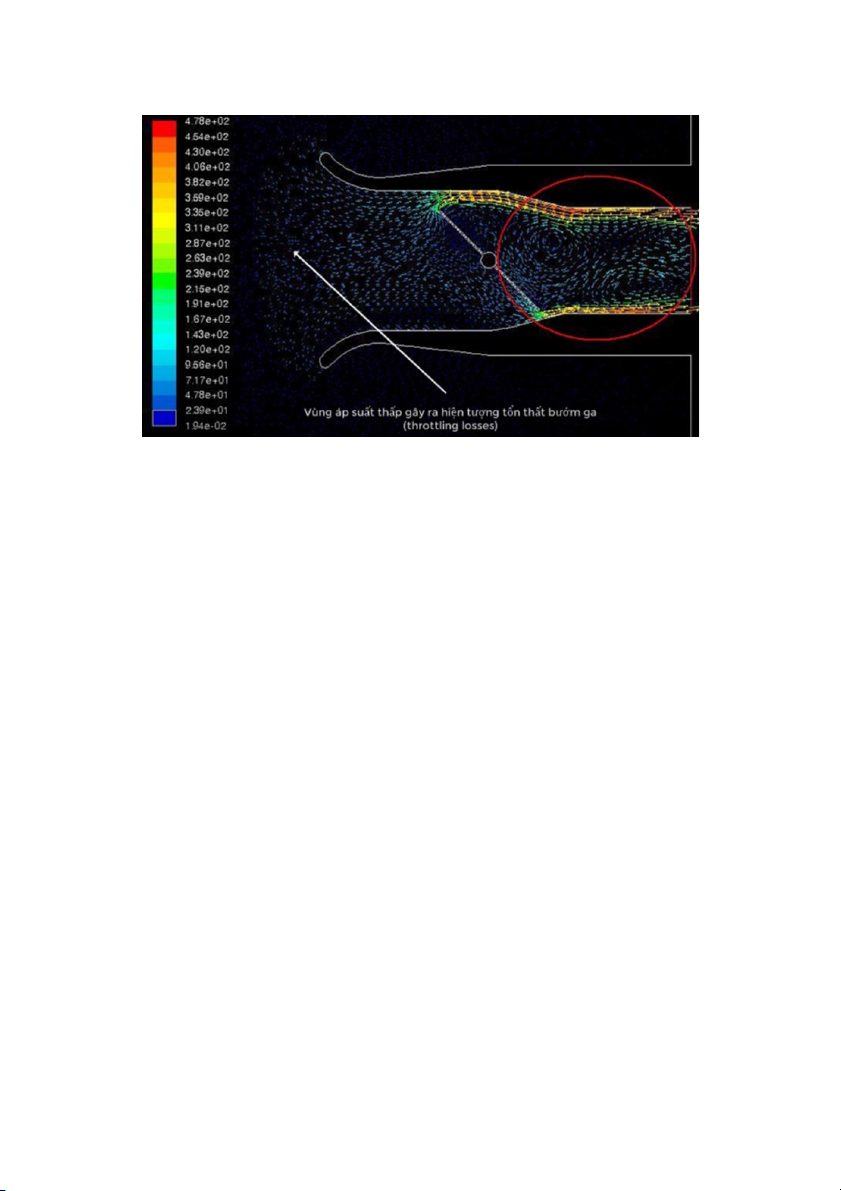

Khắc phục tổn thất bướm ga: độ mở của van nạp được điều tiết không khí

trong buồng đốt giúp loại bỏ tổn thất bướm ga do vùng áp suất thấp gây ra. 14

Hình 2. Mô phỏng dòng khí khi đi qua bướm ga

Giúp tính năng ngắt xi lanh chủ động đơn giản hơn. Bằng việc đóng hoàn

toàn van nạp, van xả của xi lanh đó.

Phù hợp với nhiều loại nhiên liệu (đặc biệt là nhiên liệu sinh học):

Giúp van nạp vẫn mở trong đầu chu kì nén. Bằng việc giảm lượng không

khí trước khi đi vào buồng đốt để phù hợp với những nhiên liệu có chỉ số

Octan thấp. Giúp động cơ tốn ít năng lượng hơn cho quá trình nén và tăng

thêm công suất trong quá trình cháy. Khi sử dụng nhiên liệu có chỉ số Octan

cao, van nạp sẽ được đóng lại cuối chu kỳ nạp giúp tạo ra nhiều công suất

và momen xoắn hơn. Công nghệ giúp tương thích với mọi loại nhiên liệu

sinh học. Nhiên liệu sinh học có chỉ số Octan cao, tạo ra công suất lớn. Tuy

nhiên khó bay hơi hơn xăng nên quá trình khởi động diễn ra khó khăn. Do

đó nhiệt độ không khí cần được tăng lên để nhiên liệu dễ dàng bay hơi, đốt

cháy. Khắc phục bằng cách quay động cơ vài vòng trước khi đánh lửa,

piston sẽ bơm không khí ra vào trong khi chỉ có một van nạp được đóng 15

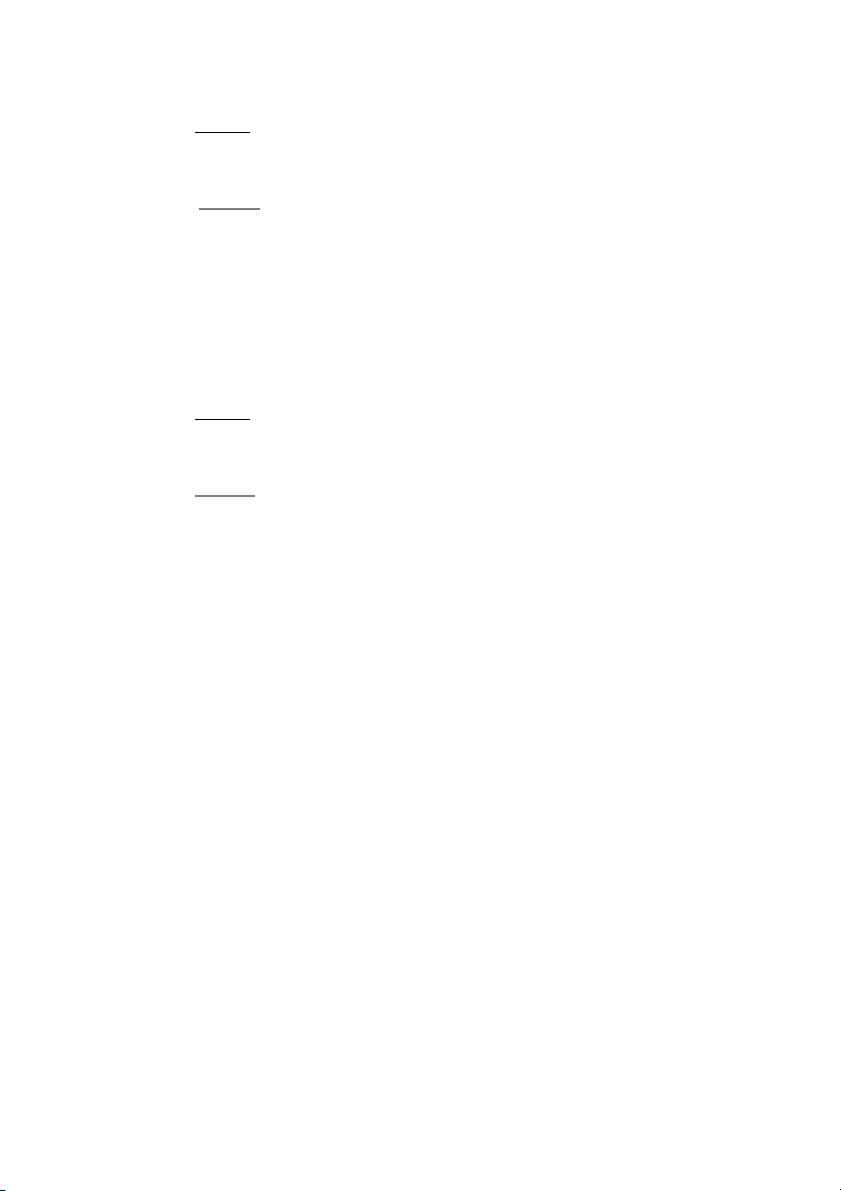

mở. Kết quả nhiệt độ không khí tăng thêm 30°C sau 10 chu kì trong thời gian khoảng 2 giây.

Hình 3. Nhiệt độ khí nạp của động cơ sử dụng hệ thống phân phối khí không trục

cam và động cơ thông thường

Loại bỏ được nhiều chi tiết dẫn động cơ khí so với hệ thống phân phối khí

thông thường trên động cơ Nhược điểm:

Đóng mở van cần nhiều thời gian.

Điện từ hiện tại không thể chạy ở vòng / phút. Giá thành cao.

Xupap điều khiển phải đóng mở thật chính xác, nếu máy tính điện tử gặp sự

cố hoặc hệ thống điện có trục trặc, rất có thể động cơ sẽ cho ra lượng khí 16

thải độc hại lớn hoặc tệ hơn nữa, nếu xupap đóng mở không đúng thời điểm

sẽ phá vỡ đỉnh piston, hỏng động cơ. Khá phức tạp.

4. Lịch sử cải tiến:

1. Những năm 1980: Các công nghệ đầu tiên liên quan đến động cơ không

trục cam bắt đầu xuất hiện. Công nghệ "camshaftless" đầu tiên được giới

thiệu bởi Fiat và được gọi là "UniAir". Hệ thống này sử dụng các van điều

khiển điện tử để kiểm soát mở và đóng van.

- Hạn chế: Các công nghệ đầu tiên, như Fiat UniAir, gặp phải một số hạn

chế về độ tin cậy và chi phí. Các hệ thống van điều khiển điện tử còn đắt đỏ

và phức tạp, và việc điều khiển chính xác các van trong thời gian ngắn có thể gặp khó khăn.

- Cải thiện: Nhờ sự tiến bộ trong công nghệ điện tử và vật liệu, các hệ thống

điều khiển điện tử được cải thiện đáng kể. Điều này giúp tăng tính tin cậy và

giảm giá thành của các hệ thống không trục cam.

2. Những năm 1990: Công nghệ "Freevalve" được phát triển bởi

Koenigsegg, một hãng sản xuất siêu xe Thụy Điển. Freevalve sử dụng van

không trục cam tự động để điều khiển quá trình xả và nạp trong động cơ. Hệ

thống này cho phép kiểm soát linh hoạt hơn về thời gian mở và đóng van và

tạo ra hiệu suất và tiêu thụ nhiên liệu tốt hơn.

- Hạn chế: Một số hạn chế của công nghệ không trục cam như Freevalve và

UniAir là kích thước và trọng lượng. Các hệ thống không trục cam ban đầu

có kích thước lớn và cồng kềnh, làm tăng trọng lượng của động cơ và làm

giới hạn sự áp dụng trong các phương tiện nhỏ hơn.

- Cải thiện: Với sự tiến bộ trong vật liệu và thiết kế, các hệ thống không trục

cam đã được thu gọn và nhẹ hơn. Công nghệ Freevalve của Koenigsegg đã

cải thiện khả năng kiểm soát van và giảm kích thước và trọng lượng của hệ thống.

3. Những năm 2000: Các hãng xe hơi hàng đầu như BMW và Audi đã tiến

hành nghiên cứu và phát triển công nghệ không trục cam của riêng họ.

BMW đã giới thiệu công nghệ "Valvetronic" vào cuối những năm 1990 và

tiếp tục phát triển nó trong các mẫu xe của họ. Công nghệ này sử dụng van

biến thiên để kiểm soát lưu lượng khí và tối ưu hóa hiệu suất động cơ. 17

- Hạn chế: Một trong những hạn chế chung của động cơ không trục cam là

chi phí cao hơn so với động cơ trục cam truyền thống. Các công nghệ không

trục cam tiếp tục cần nhiều nghiên cứu và phát triển để giảm chi phí sản xuất và tăng tính ổn định.

- Cải thiện: Các công nghệ không trục cam như Valvetronic của BMW đã

được phát triển và tối ưu hóa để tăng hiệu suất và giảm tiêu thụ nhiên liệu.

Các hãng xe hơi lớn đã đầu tư nghiêm túc vào nghiên cứu và phát triển công

nghệ này, giúp cải thiện khả năng kiểm soát van và giảm chi phí.

4. Những năm 2010: Các công nghệ không trục cam tiếp tục được phát triển

và áp dụng rộng rãi trong ngành công nghiệp ô tô. Nhiều hãng xe hơi lớn

như Mercedes-Benz, General Motors và Ford đều đã công bố các công nghệ

không trục cam của riêng họ, nhằm cải thiện hiệu suất động cơ và giảm tiêu thụ nhiên liệu.

- Hạn chế: Một trong những hạn chế vẫn tồn tại là độ phức tạp của các hệ

thống không trục cam. Điều này có thể làm tăng chi phí chế tạo và bảo trì,

đồng thời đòi hỏi kiến thức kỹ thuật cao để vận hành và sửa chữa.

- Cải thiện: Công nghệ không trục cam đã được phát triển và áp dụng rộng

rãi trong ngành ô tô. Sự tiến bộ trong công nghệ điện tử và ứng dụng của trí

tuệ nhân tạo (AI) đã tạo ra các hệ thống điều khiển thông minh hơn, giúp cải

thiện khả năng kiểm soát và tối ưu hóa hiệu suất.

Từ đó đến nay, nhiều công nghệ không trục cam khác nhau đã được phát

triển và áp dụng trong ngành ô tô. Các công nghệ này liên tục được nghiên

cứu và cải tiến để đạt được hiệu suất và khả năng kiểm soát van tốt hơn

trong tương lai. Lịch sử phát triển của động cơ không trục cam là một hành

trình không ngừng của sự nghiên cứu và sáng tạo trong ngành công nghiệp ô tô. 18

5. Lợi thế của động không trục cam:

- Công nghệ Free Valve, Free Valve là công nghệ độc quyền của Koenigsegg

với động cơ không dùng trục cam để đóng mở van khác với các loại van

biến thiên vận hành bằng điện từ hoặc điện thủy lực FreeValve sử dụng cơ

cấu điện khí thủy lực bao gồm: một thanh ray phía trên chứa dầu và không

khí, khí nén sẽ đẩy van xuống, dầu dùng để giữ và ổn định chuyển động, lò

xo dùng để đẩy van ngược trở lại, vị trí của van sẽ được theo dõi liên tục

bằng các cảm biến hiện đại, với hàng loạt những biến số phức tạp trong quy

trình vận hành Koenigsegg đã sử dụng trí tuệ nhân tạo để điều khiển hệ thống Free Valve.

- FreeValue cho phép kiểm soát và vận hành van độc lập mà không phụ thuộc

vào yếu tố nào, nó là công nghệ duy nhất cho phép kiểm soát thời điểm

chiều dài và thời gian đóng mở van. Với FreeValve, mỗi van có thể được giữ

lại tại 1 vị trí nhất định, được quyết định nâng lên hoặc mở hoàn toàn và giữ

yên tại một cách thông minh và riêng lẻ.

- Trên các loại xe thông thường bướm ga dùng để điều tiết lưu lượng không

khí cung cấp cho động cơ, tuy nhiên khi bướm ga đóng lại hoặc mở ít nó sẽ

tạo ra một vùng chân không trước buồng đốt và gây ảnh hưởng đến chuyển

động của piston với công nghệ FreeValve chính độ mở của van được dùng

để điều tiết không khí cho buồng đốt hoặc bỏ bướm ga và tổn thất năng

lượng FreeValve giúp tính năng ngắt xilanh chủ động vận hành đơn giản

hơn bằng việc đóng hoàn toàn các van nạp và van xả của xilanh đó.

- FreeValve giúp động cơ hoạt động theo chu trình miller, tức van nạp vẫn

được mở trong thời gian đầu của chu kỳ nén. Bằng việc giảm lượng không

khí đi vào buồng đốt trước khi được nén nó giúp giảm tỷ số nén hữu hiệu để

phù hợp với những nhiên liệu có chỉ số octane thấp. Điều này có nghĩa rằng

động cơ sẽ tốn ít năng lượng hơn cho quy trình nén và tăng thêm công suất 19

sinh ra từ quy trình cháy nổ. Nhờ vậy động cơ sẽ hoạt động với hiệu suất tốt

hơn và tiết kiệm nhiên liệu hơn khi sử dụng nhiên liệu có chỉ số octane cao

van nạp sẽ được đóng lại ngay cuối chu kỳ nạp đồng nghĩa với tăng tỉ số nén

hữu hiệu giúp tạo ra nhiều công suất và moment xoắn hơn.

- Công nghệ FreeValve còn giúp động cơ tương thích với mọi nhiên liệu sinh

học metanol, etanol, butanol đều có chỉ số octane rất cao nên tạo ra công

suất rất lớn. Tuy nhiên chúng lại khó bay hơi hơn so với xăng khiến quá

trình khởi động khó khăn do đó nhiệt độ không khí phải được tăng thêm để

nhiên liệu được hoà trộn và đốt cháy . Công nghệ FreeValve giúp khắc phục

điểm yếu này bằng nhiều cách khác nhau:

Chế độ Free-Start heating sẽ quy động cơ vài vòng trước khi đánh lửa,

pistan sẽ bơm không khí ra vào trong khi chỉ có một van nạp được hé

mở để tăng sự nhiễu loạn của không khí . Kết quả là nhiệt độ không

khí tăng thêm 30°C sau 10 chu kỳ và quá trình chỉ mất 2 giây.

Van nạp được mở trễ, giúp tạo nên một khoảng chân không trong

buồng đốt ở đầu kỳ nạp chỉ có duy nhất một van nạp được mở giúp

tăng tốc độ khí nạp. Từ đó cải thiện khả năng bay hơi và hoà trộn của nhiên liệu.

Ngắt một hoặc 2 xilanh để dẫn không khí và nhiên liệu vào xilanh còn lại.

Sử dụng bộ tuần hoàn khí thải nội bộ FreeValve cho phép khí thải từ

chu kỳ trước được chuyển tới bộ góp khí nạp bằng cách đóng van xả

và mở van nạp trong kỳ xả. Lúc này khí nóng sẽ giúp nhiên liệu bay hơi nhanh hơn.

Tăng tỉ số nén hữu hiệu. Động cơ ba xilanh còn đi kèm công nghệ

tăng áp hai giai đoạn. Mỗi bộ tăng áp sẽ nối trực tiếp với một van xả

của mỗi xilanh . Khi vận hành ở tua máy thấp chỉ có một van xả được

mở để dồn toàn bộ khí thải vào một bộ tăng áp . Khi tua máy tăng cao 20