Preview text:

lOMoAR cPSD| 40551442 BỘ CÔNG THƯƠNG

TRƯỜNG ĐẠI HỌC KINH TẾ KỸ THUẬT CÔNG NGHIỆP KHOA CƠ KHÍ

------------------ ------------------

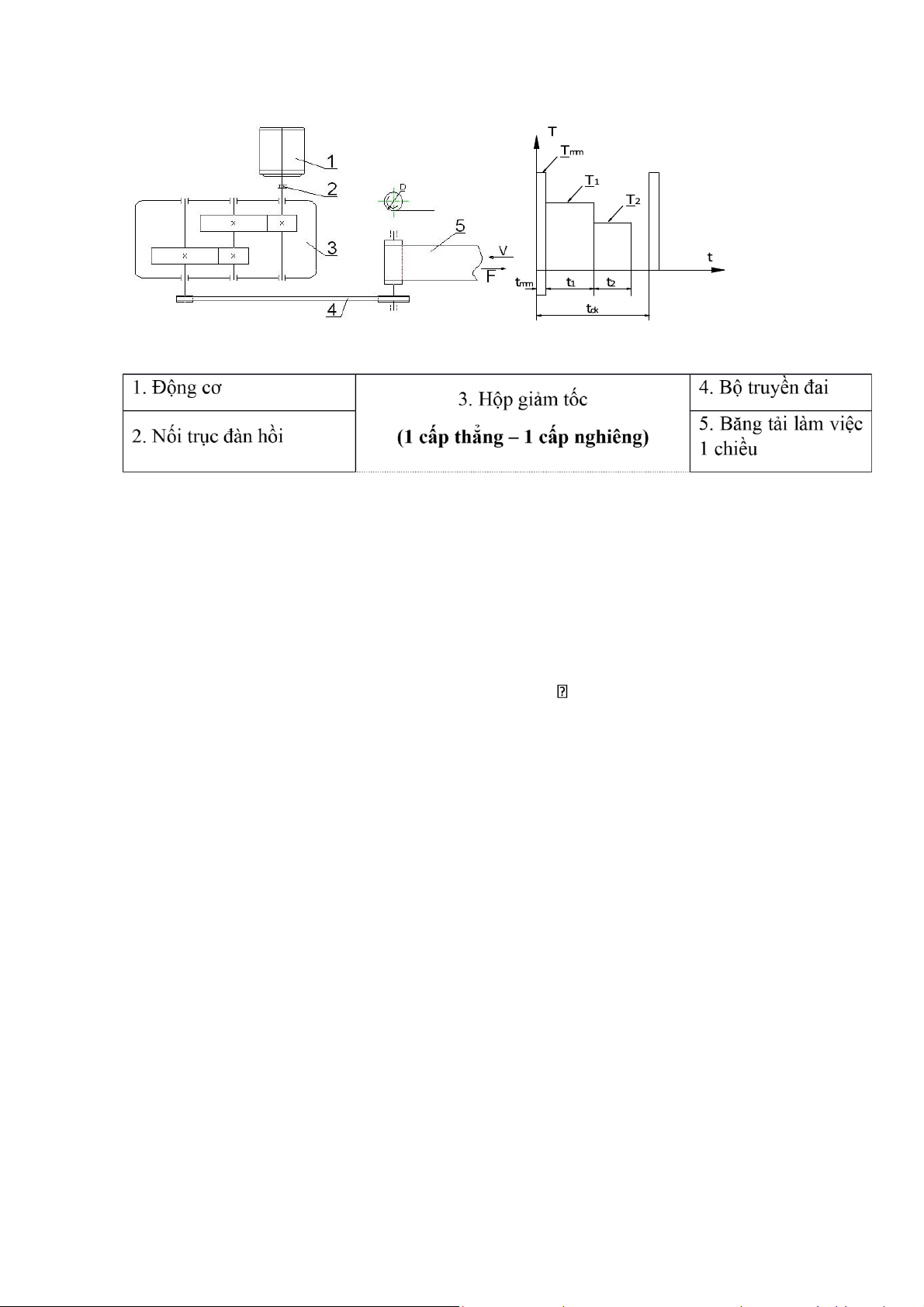

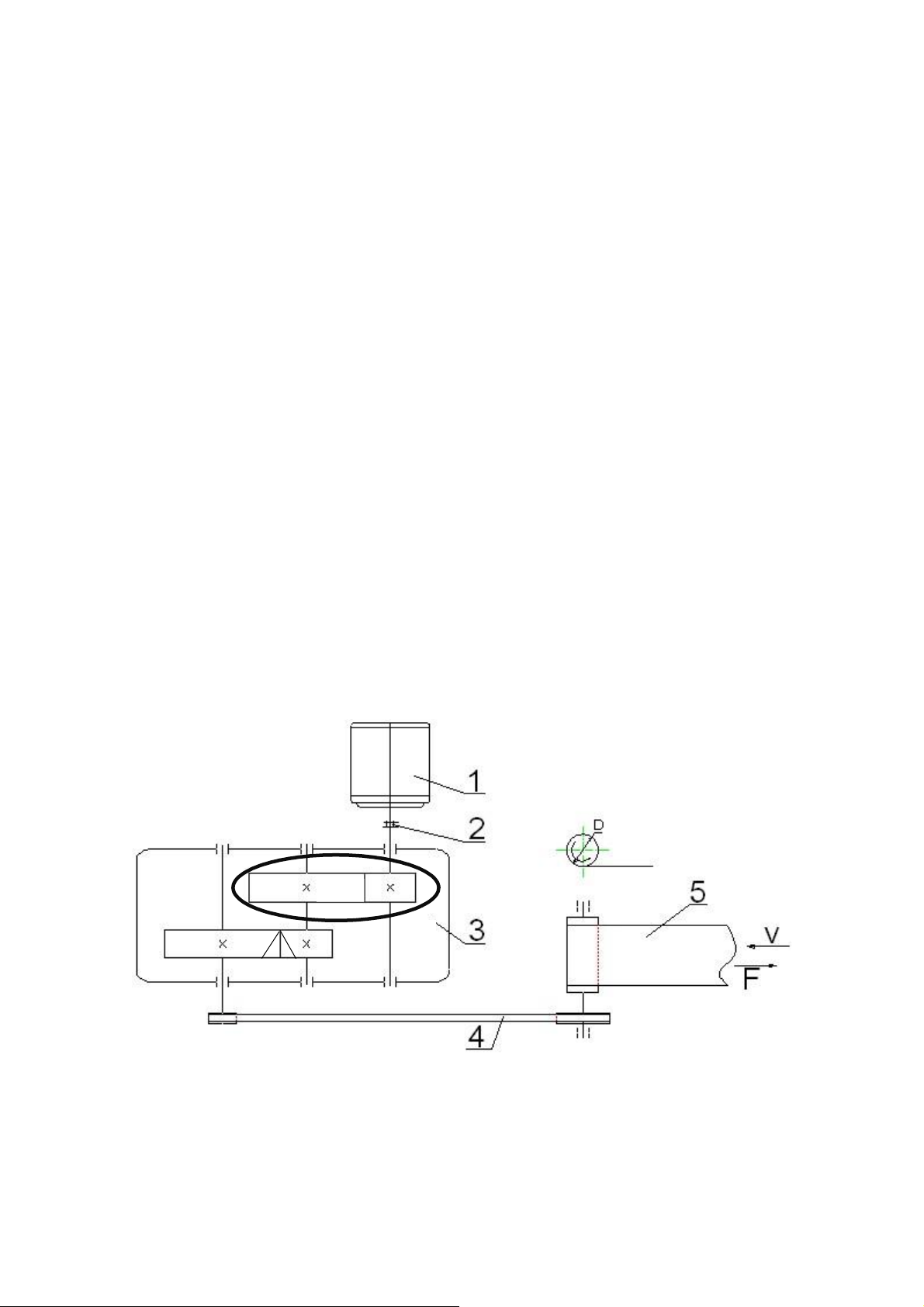

TÊN ĐỀ TÀI ĐỒ ÁN: THIẾT KẾ HỆ DẪN ĐỘNG BĂNG TẢI (ĐỀ SỐ: 6) Chuyên ngành : Cơ Khí ĐỒ ÁN MÔN HỌC

: CHI TIẾT MÁY

GIẢNG VIÊN HƯỚNG DẪN

: Vũ Đức Quang

Họ và tên sinh viên: NGUYỄN DUY ĐỨC MSV:21105100120

NGUYỄN TÀI HƯNG MSV:21105100128 NGUYỄN VĂN HOÀNG MSV: Lớp : DHCK15A1CL Khóa : K 15 Họ và tên: Công việc đã làm Nguyễn Tài Hưng

Chương 1, 2, 3, 4 + bản vẽ lắp, bản vẽ chi tiết Nguyễn Văn Hoàng

Chương 5+6 + bản vẽ lắp Nguyễn Duy Đức Chương 1,2 và 5,6 Hà Nội – Năm 2023 ĐỀ BÀI NHÓM 6 lOMoAR cPSD| 40551442

Loại hộp: Hộp giảm tốc khai triển T mm = 1,92 T 1 T 2 = 0.65 T 1 t 1 = 3.2 h t 2 = 4.7 h t ck = 8 h

Các số liệu cho trước:

1. Lực kéo băng tải: F = 15000 N

2. Vận tốc băng tải: v = 0.24 m/s

3. Đường kính tang: D = 356 mm

4. Thời hạn phục vụ: Ih = 17000 giờ 5. Số ca làm việc: 3 ca

6. Góc nghiêng đường nối tâm bộ truyền ngoài: = 45 độ

7. Đặc tính làm việc: Va đập nhẹ. Mục lục:

CHƯƠNG 1. TÍNH TOÁN CHỌN ĐỘNG CƠ, PHÂN PHỐI TỶ SỐ TRUYỀN

VÀ MÔ MEN XOẮN TRÊN CÁC TRỤC.................................................................7

1. Chọn động cơ.........................................................................................................7a.

Xác định công suất cần thiết của động cơ............................................................7

b. Xác định số vòng quay sơ bộ của động cơ..........................................................8

c. Chọn động cơ......................................................................................................8 2. Phân phối tỉ số

truyền.............................................................................................9a. Xác định tỉ số

truyền i của hệ thống dẫn động.....................................................9

b. Phân phối tỉ số truyền..........................................................................................9

3. Xác định công suất, số vòng quay và mô men trên các trục.................................10

a. Công suất...........................................................................................................10

b. Số vòng quay.....................................................................................................10

c. Mômen..............................................................................................................10

CHƯƠNG 2: TÍNH TOÁN BỘ TRUYỀN ĐAI.......................................................12

1. Chọn loại đai........................................................................................................12 lOMoAR cPSD| 40551442

2. Xác định đường kính của bánh đai.......................................................................12

a. Đường kính bánh đai nhỏ D1.............................................................................12

b. Tính đường kính D2 của bánh lớn.....................................................................13

3. Định khoảng cách trục A và chiều dài đai L.........................................................13

4. Kiểm nghiệm góc ôm trên đai nhỏ........................................................................14

5. Xác định tiết diện đai............................................................................................14

6. Xác định chiều rộng B của bánh đai.....................................................................15

7. Tính lực căng ban đầu và lực tác dụng lên trục....................................................15 Bánh đai

nhỏ:...........................................................................................................15

8. Tính số đai z.........................................................................................................15

9. Đường kính ngoài bánh đai..................................................................................16

CHƯƠNG 3: TÍNH TOÁN THIẾT KẾ BÁNH RĂNG..........................................18

A. Xác định.............................................................................................................18

1. Chọn vật liệu....................................................................................................18

2. Xác đinh ứng suất cho phép...........................................................................19

3. Định ứng suất uốn cho phép..............................................................................19

4. Sơ bộ lấy hệ số tải trọng K................................................................................20

5. Chọn hệ số chiều rộng bánh răng......................................................................20

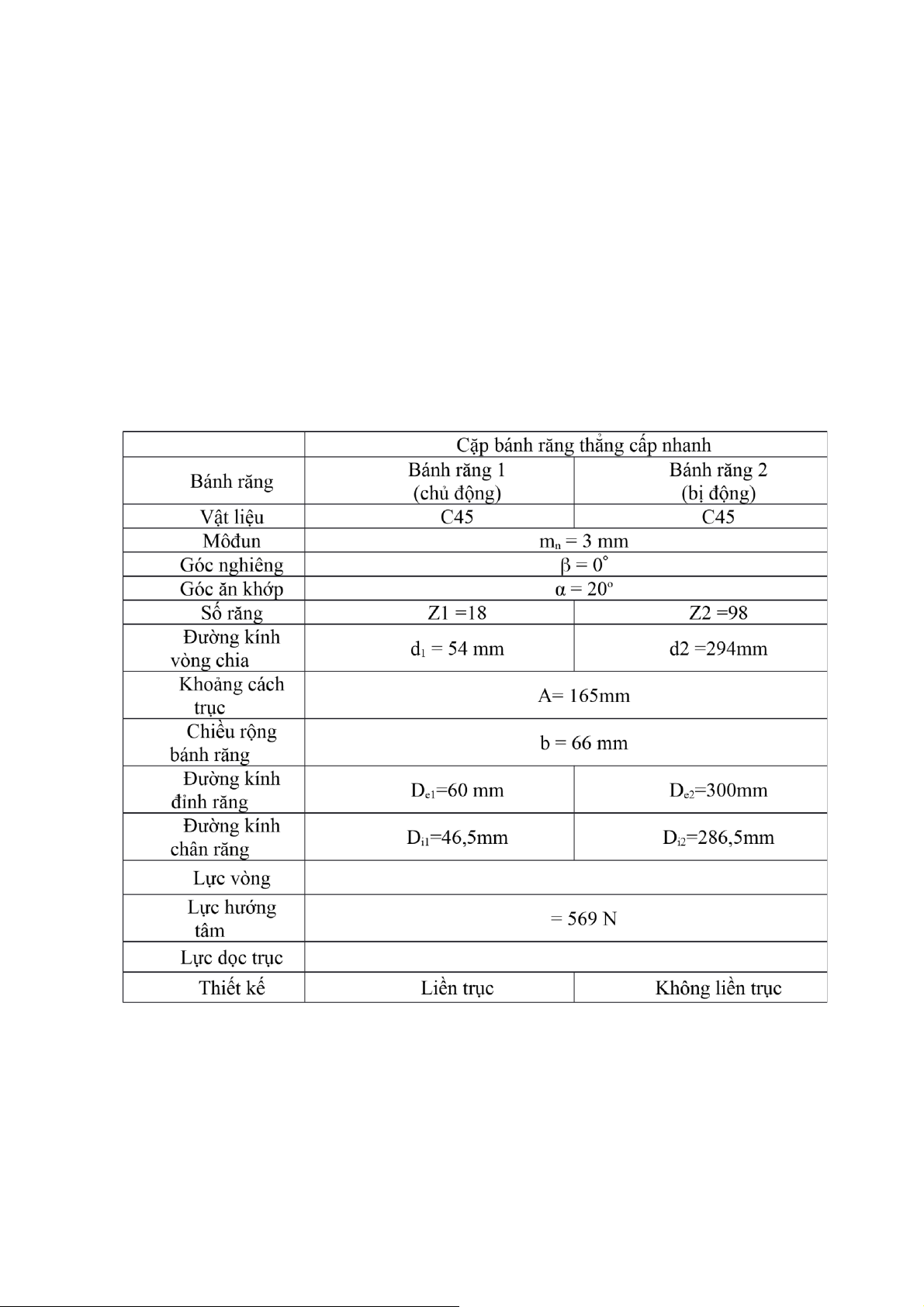

B: Thiết kế bộ truyền cấp nhanh (Bộ truyền bánh răng trụ răng thẳng)..........21

1. Tính toán khoảng cách trục...............................................................................21

2. Tính vận tốc vòng của bánh răng và chọn cấp chính xác chế tạo bánh răng......21

3. Định chính xác hệ số tải trọng K và khoảng cách trục A...................................22

4. Xác định môđun, số răng và chiều rộng bánh răng:..........................................22

5. Kiểm nghiệm sức bền uốn của răng..................................................................22

6. Kiểm nghiệm sức bền bánh răng khi chịu quá tải đột ngột................................23

7. Tính lực tác dụng lên trục..................................................................................23

8. Kích thước bánh răng........................................................................................24

C: Thiết kế bộ truyền cấp chậm (Bộ truyền bánh răng trụ răng nghiêng)........25

1. Tính khoảng cách trục.......................................................................................25

2. Tính vận tốc vòng và chọn cấp chính xác chế tạo bánh răng.............................25

3. Định chính xác hệ số tải trọng K và khoảng cách trục A...................................25

4. Xác định Môđun, số răng, chiều rộng bánh răng...............................................26

5. Kiểm nghiệm sức bền uốn của răng..................................................................26

6. Kiểm nghiệm sức bền của răng khi chịu tải đột ngột trong quá trình ngắn.......27

7. Tính lực tác dụng lên trục..................................................................................28

8. Kích thước bánh răng........................................................................................28 lOMoAR cPSD| 40551442

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ TRỤC.......................................................30

1. Vật liệu:................................................................................................................31

2. Các tải trọng tác dụng lên trục..............................................................................31

a) Cặp bánh răng trụ thẳng....................................................................................31

b) Cặp bánh răng trụ nghiêng Lực vòng:...............................................................31

3. Đường kính sơ bộ của các trục.............................................................................32

4. Khoảng cách giữa các gối đỡ và điểm đặt lực.....................................................33

5.Tính đường kính trục.............................................................................................34

5. Kiểm nghiệm trục về độ bền mỏi..........................................................................42

CHƯƠNG 5: MỐI HÀN THEN, CHỌN Ổ ĐỠ, BÔI TRƠN CHO HỘP GIẢM

TỐC............................................................................................................................46

1. Tính toán ổ lăn....................................................................................................46

2. Tính toán chọn then..............................................................................................47

3. Tính toán khớp nối...............................................................................................48

4. Dung dịch bôi trơn................................................................................................49

CHƯƠNG 6: TÍNH TOÁN THIẾT KẾ KẾT CẤU HỘP GIẢM TỐC..................51

1. Tính toán kết cấu của vỏ hộp:...............................................................................51

2. Kết cấu vỏ hộp giảm tốc:......................................................................................51

3. Bố trí các chi tiết máy trong hộp...........................................................................51

4. Các kích thước khác của vỏ hộp...........................................................................53 a)

Vòng móc..........................................................................................................53

b) Chốt định vị......................................................................................................53

c) Cửa thăm...........................................................................................................53

d) Nút thông hơi....................................................................................................54

e) Nút tháo dầu......................................................................................................54

f) Que thăm dầu.....................................................................................................54

g) Vòng phớt.........................................................................................................55

h) Vòng chắn dầu..................................................................................................55

5. Dung sai và yêu cầu kỹ thuật................................................................................55 TÀI

LIỆU THAM KHẢO.........................................................................................57 lOMoAR cPSD| 40551442 Lời nói đầu

Đồ án môn học chi tiết máy là một đồ án của sinh viên ngành công nghệ cơ khí,

nhằm cung cấp các kiến thức cơ bản để giải quyết một vấn đề tổng hợp về công nghệ

chế tạo. Sau khi thiết kế đồ án môn học chi tiết máy, sinh viên được làm quen với cách

sử dụng tài liệu, sổ tay, tiêu chuẩn và khả năng kết hợp so sánh những kiến thức lý thuyết

và thực tế sản xuất, độc lập trong sáng tạo để giải quyết một vấn đề công nghệ cụ thể.

Đồ án môn học Chi tiết máy là môn học giúp cho sinh viên có thể hệ thống hoá lại các

kiến thức cũng như nắm vững thêm về môn học Chi tiết máy và các môn học khác như

Sức bền vật liệu, Dung sai, Vẽ kỹ thuật đồng thời làm quen dẫn với công việc thiết kế

và làm đồ án chuẩn bị chi việc thiết kế đồ án Tốt nghiệp sau này.

Xuất phát từ tầm quan trọng đó, em được nhận đồ án môn học Chi tiết máy với việc lập

quy trình: “Thiết kế hệ dẫn động băng tải với hộp giảm tốc khai triển bánh răng trụ hai

cấp, dẫn bằng động cơ điện thông qua khớp nối và bộ truyền đai ”.

Do lần đầu tiên làm quen thiết kế với khối lượng kiến thức tổng hợp, còn có những mảng

chưa nắm vững cho nên dù đã rất cố gắng tham khảo các tài liệu và bài giảng của các

môn học có liên quan nên bài làm của em không thể tránh khỏi những sai sót. Em rất

mong nhận được sự hướng dẫn tận tình và chỉ bảo của các thầy cô trong bộ môn để em

củng cố và hiểu sâu hơn, nắm vững hơn về những kiến thức đã học.

Cuối cùng em xin chân thành cảm ơn các thầy trong bộ môn, đặc biệt là sự giúp dỡ tận

tình của thầy giáo VŨ ĐỨC QUANG. Đến nay cơ bản em đã hoàn thành nhiệm vụ của

mình, tuy còn nhiều thiếu sót trong quá trình làm đồ án, em kính mong sự chỉ bảo của

các thầy cô để em có thể củng cố thêm kiến thức và hoàn thành tốt nhiệm vụ của mình.

Em xin chân thành cảm ơn!

Hà Nội, tháng 5 năm 2023

CHƯƠNG 1. TÍNH TOÁN CHỌN ĐỘNG CƠ, PHÂN PHỐI TỶ SỐ TRUYỀN lOMoAR cPSD| 40551442

VÀ MÔ MEN XOẮN TRÊN CÁC TRỤC 1. Chọn động cơ

Chọn động cơ điện là công việc đầu tiên và là công việc rất quan trọng trong

việc thiết kế hộp giảm tốc, nó có ý nghĩa về hiệu quả và kinh tế. Chọn hợp lý động cơ

điện thì tận dụng được hết công suất của động cơ và vật liệu chế tạo hộp giảm tốc, từ

đó tiết kiệm được nguyên vật liệu và giá thành chế tạo bộ truyền rẻ.

a. Xác định công suất cần thiết của động cơ

Công suất cần thiết của động cơ được xác định theo công thức (1.1): Pyc = (kW) Trong đó:

Pyc (kW): là công suất cần thiết trên trục động cơ.

Pt (kW): là công suất tính toán trên trục máy công tác.

Ŋ: là hiệu suất truyền động của hệ thống.

Theo công thức ta có : Theo công thức (1.2) ta có: Pt = = = 3,6(kw)

Với: F = 15000 (N) là lực kéo băng tải. v = 0,24 (m/s) là vận tốc băng tải

Hiệu suất truyền động (η) được tính dựa trên hiệu suất các bộ truyền hệ thống dẫn

động theo công thức (1.3) và từ sơ đồ hộp giảm tốc (đề bài) ta có:

η = ηk . η4ol . η2br . ηđ

Tra bảng 1.1 ta chọn được các hiệu suất: ηk= 0,99 - là hiệu suất bộ truyền

khớp nối trục (1 khớp nối đàn hồi) ηol= 0,99 - là hiệu suất các ổ lăn (được

che kín) (4 cặp ổ lăn) ηbr= 0,97 - là hiệu suất bộ truyền bánh răng (được che

kín) (2 cặp bánh răng) ηđ = 0,95 - là hiệu suất truyền đai (hở) (1 bộ truyền đai)

Suy ra: η = ηk . η4ol . η2br . ηđ η = 11.

0,991 . 0,994 . 0,972 . 0,951 = 0,85 => Pyc = = = 4,24 (𝑘𝑘 ) lOMoAR cPSD| 40551442

b. Xác định số vòng quay sơ bộ của động cơ

Chọn sơ bộ tỉ số truyền chung của hệ thống là ic =50 (chọn sơ bộ)

Số vòng quay của trục công tác là Pt tính theo công thức (1.6): nt = = = 12,88 (vòng/phút) Trong đó:

v = 0,24 m/s: vận tốc băng tải

D = 356 mm: Đường kính tang quay

Số vòng quay sơ bộ của động cơ nsb là:

nsb = . = 12,88.50= 644 (vòng/phút) c. Chọn động cơ

Động cơ được chọn phải thỏa mãn điều kiện (1.8):

Ta có: Pyc = 4,24 KW; nsb = 644 vòng/phút;

Theo bảng 1.3 Tr 8 tlht, ta chọn được động cơ là 52-6 phù hợp với yêu cầu, Có các

thông số kỹ thuật của động cơ như sau: Tên Công Tốc độ Cos suất 51-6 4,5kW 950 v/p 0 , 8 83 % 1 , 8 1 , 5

2. Phân phối tỉ số truyền

a. Xác định tỉ số truyền i của hệ thống dẫn động

Tỉ số truyền của hệ thống dẫn động được xác định bằng tỉ số của số vòng quay đầu vào

của bộ truyền và số vòng quay đầu ra của bộ truyền. theo công thức 1.9

Tính tỷ số truyền chung theo công thức: ic= ing . ihgt = lOMoAR cPSD| 40551442

Với: Pđc = 950 (v/p) là số vòng quay của động cơ điện chọn được.

nt = 12,88 (v/p) là số vòng quay trên trục băng tải. => ic = = 73,7

b. Phân phối tỉ số truyền

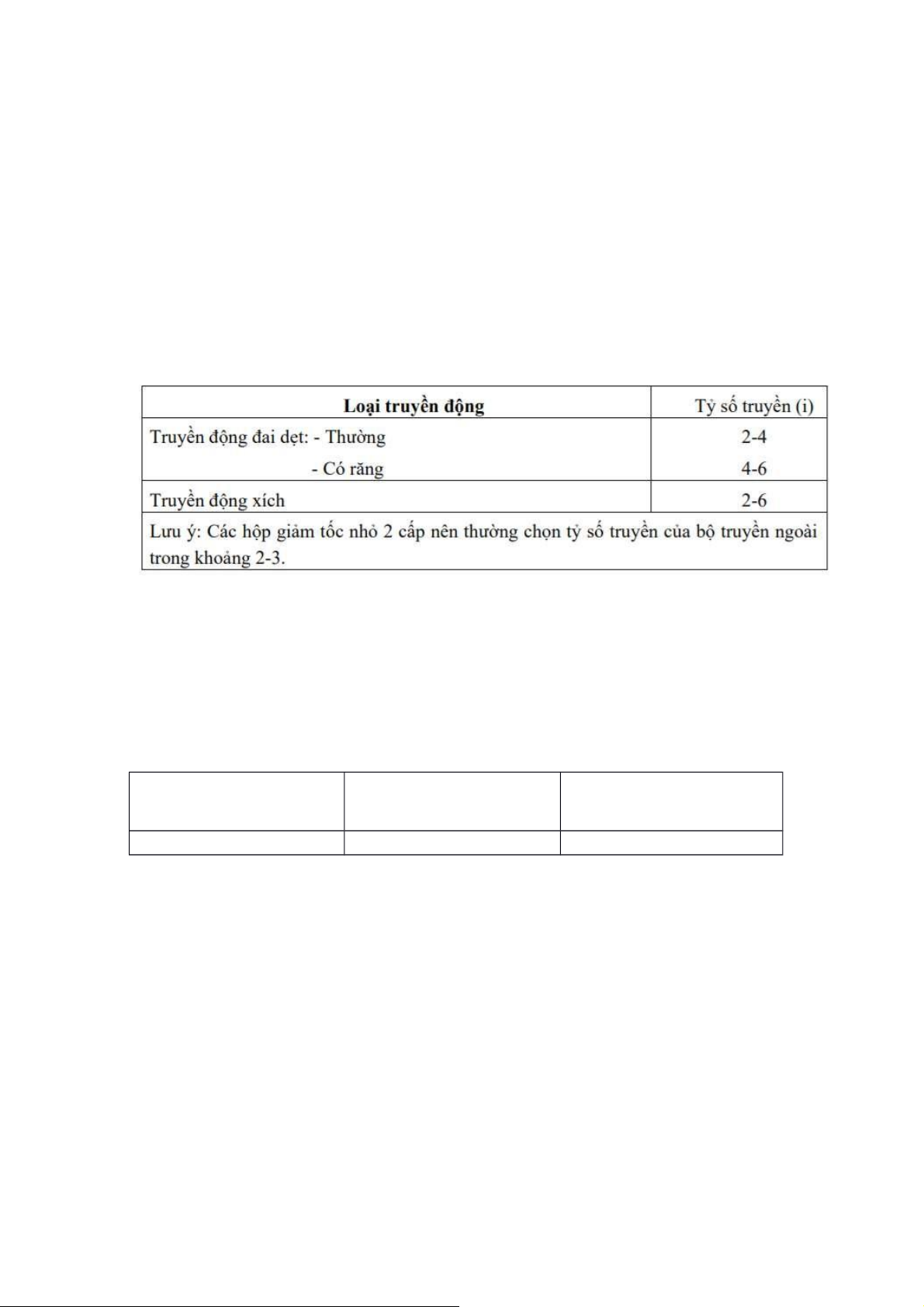

Để hộp giảm tốc có kích thước không lớn quá, dựa vào bảng Tỉ số truyền động i trung

bình, chọn tỷ số truyền của bộ truyền xích: iđ= 3

Bảng Tỉ số truyền động i trung bình ⇒ ihgt == = 24,5

Ta có: ihgt = i1.i2 ; - tỉ số truyền cấp nhanh, cấp chậm.

Theo công thức (1.11) ta chọn: i 2

1 = 1,2.i2 ⇒ 1,2.i2 = 24,5 ⇒ i2 = 4,5 và i1 = 5,4

Ta có bảng tỉ số truyền Bộ truyền cấp Bộ truyền cấp Bộ truyền nhanh chậm i đ = 3 i 1 = 5,4 i 2 = 4,5

3. Xác định công suất, số vòng quay và mô men trên các trục a. Công suất

Áp dụng các công thức 1.16, 1.17, 1.18, 1.19 ta có:

- Trục động cơ: Pyc = 4,24 kW

- Trục 1: P1 = Pyc .ηol. ηk. = 4,24.0,99.1= 4,2 KW

- Trục 2: P2 = P1 .ηol .ηbrc = 4,2.0,99.0,97 = 4,03 KW

- Trục 3: P3 = P2.ηol. = 4,03.0,99. = 3,75 KWηol, ηk, ηbrt , ηbr lần lượt là hiệu

suất của ổ lăn, khớp nối và bánh răng. b. Số vòng quay

Áp dụng các công thức 1.13, 1.14, 1.15 ta có lOMoAR cPSD| 40551442

- Trục động cơ: nđc = 950vg/ph

- Trục 1: n1 = nđc = 950 vg/ph

- Trục 2: n2 = n1/i1 = 950/5,4 = 175 vg/ph

- Trục 3: n3 = n2/i2 = 175/4,5 = 38 vg/ph

- Trục tang: nt = = = 12,88 vg/ph Trong đó:

+ i1, i2 – tỷ số truyền bộ truyền cấp nhanh,cấp chậm;

+ nđc -số vòng quay của trục động cơ. c. Mômen

Áp dụng các công thức 1.20, 1.21, 1.22, 1.23 tlht ta có:

- Trục động cơ: Tdc = 9,55.. = 9,55.. = 42623,1 N.mm.

- Trục 1: T1 = 9,55. . = 9,55..= 42221 N.mm

- Trục 2: T2 = 9,55. . = 9,55.. = 219922 N.mm

- Trục 3: T3 = 9,55. . = 9,55.. = 942434 N.mm

- Trục tang: Tt = 9,55.106. = 9,55.106. = 2669254 N.mm

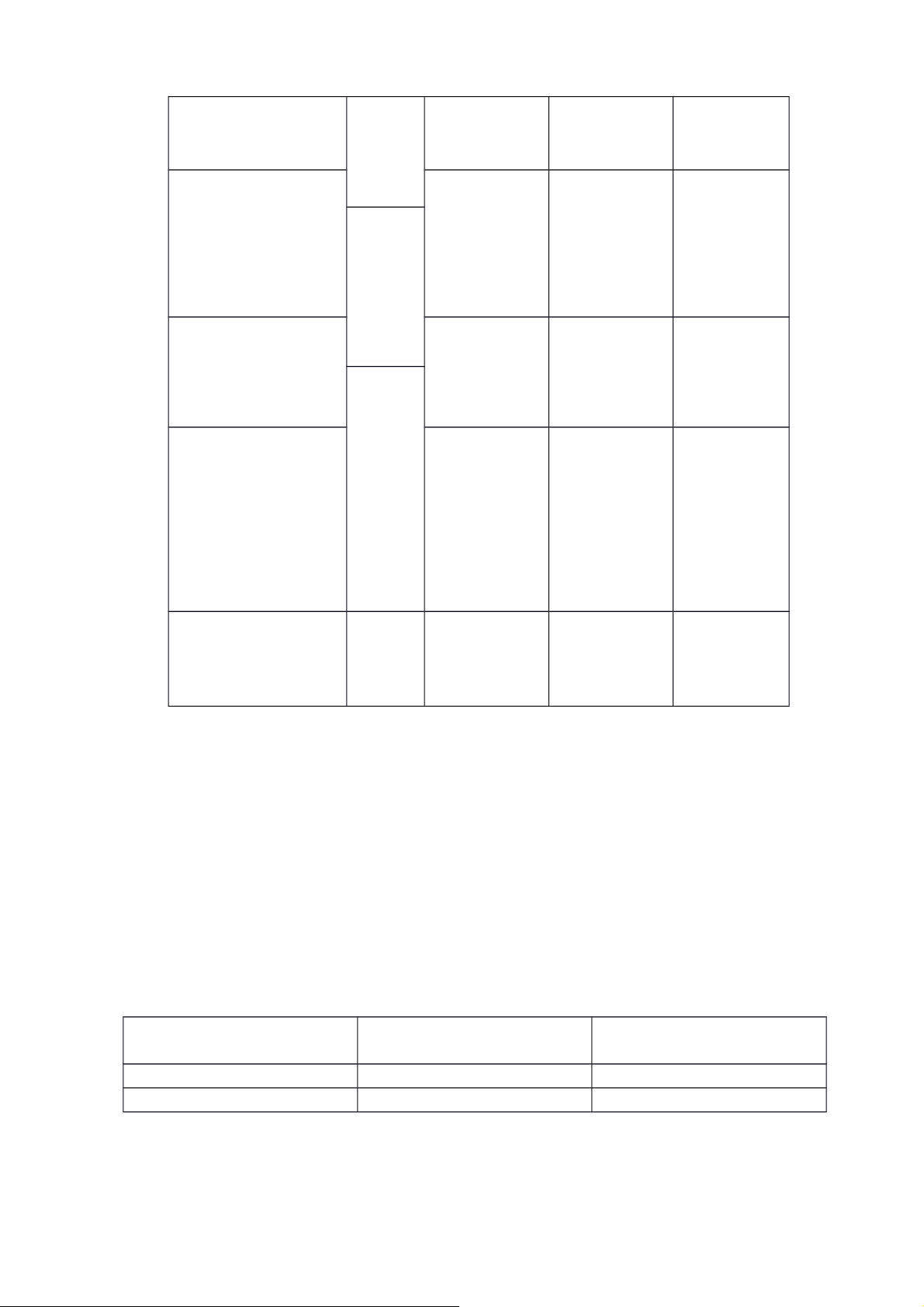

Bảng số liệu động học và động lực học trên các trục tính được của hệ thống Thông số Tốc Độ Momen Tỷ Số Công Suất Quay Xoắn Truyền ( Kw ) ( N.mm ) Trục ( Vg/ph ) lOMoAR cPSD| 40551442 Trục động cơ 1 950 4 , 5 42623,1 Trục 1 950 4 , 2 42794 5 , 4 Trục 2 175 4 , 03 219922 4 , 5 Trục 3 38 3 , 75 942434 Trục Tang 12 88 , 3 , 6 2669254 3 03 ,

CHƯƠNG 2: TÍNH TOÁN BỘ TRUYỀN ĐAI

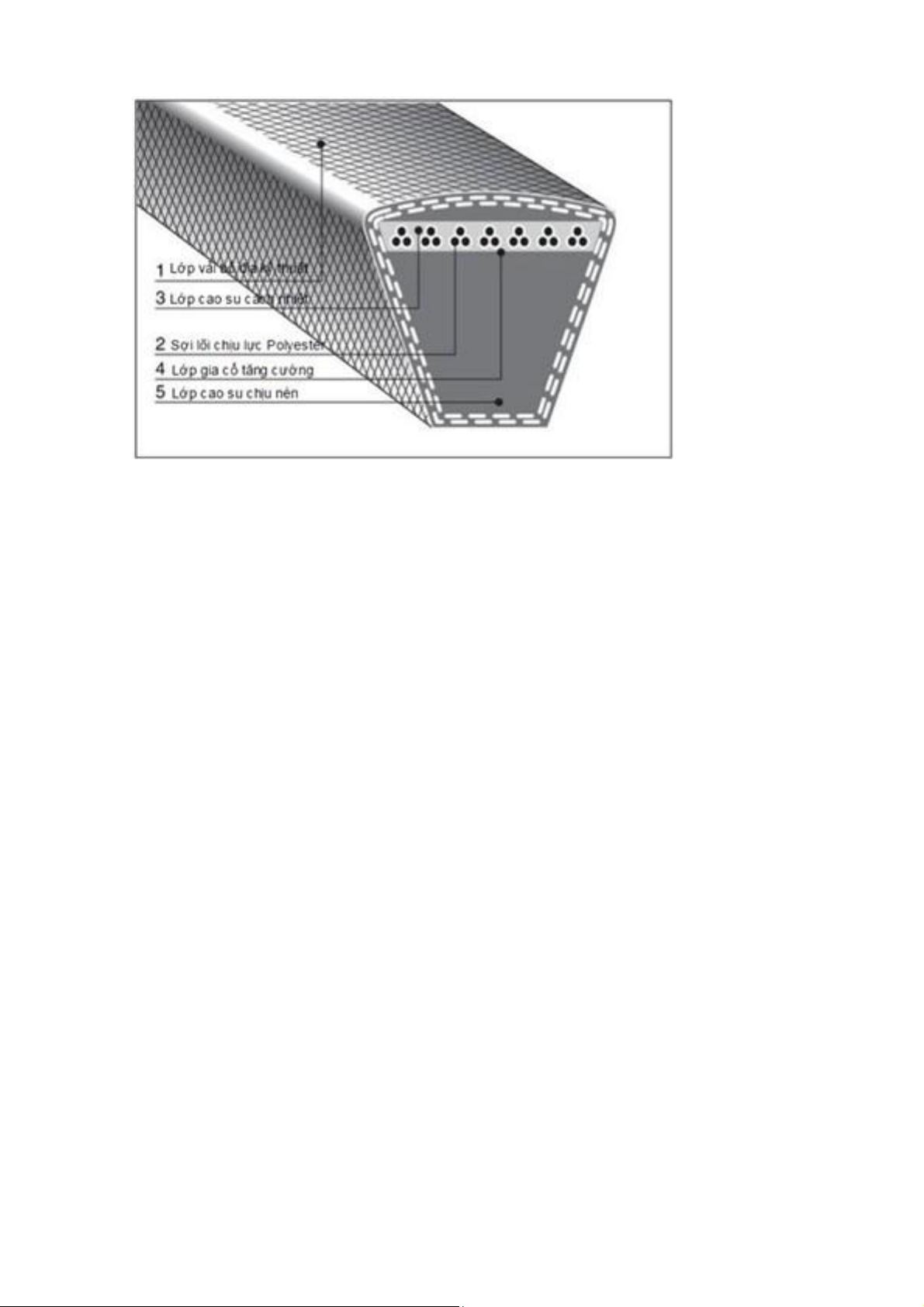

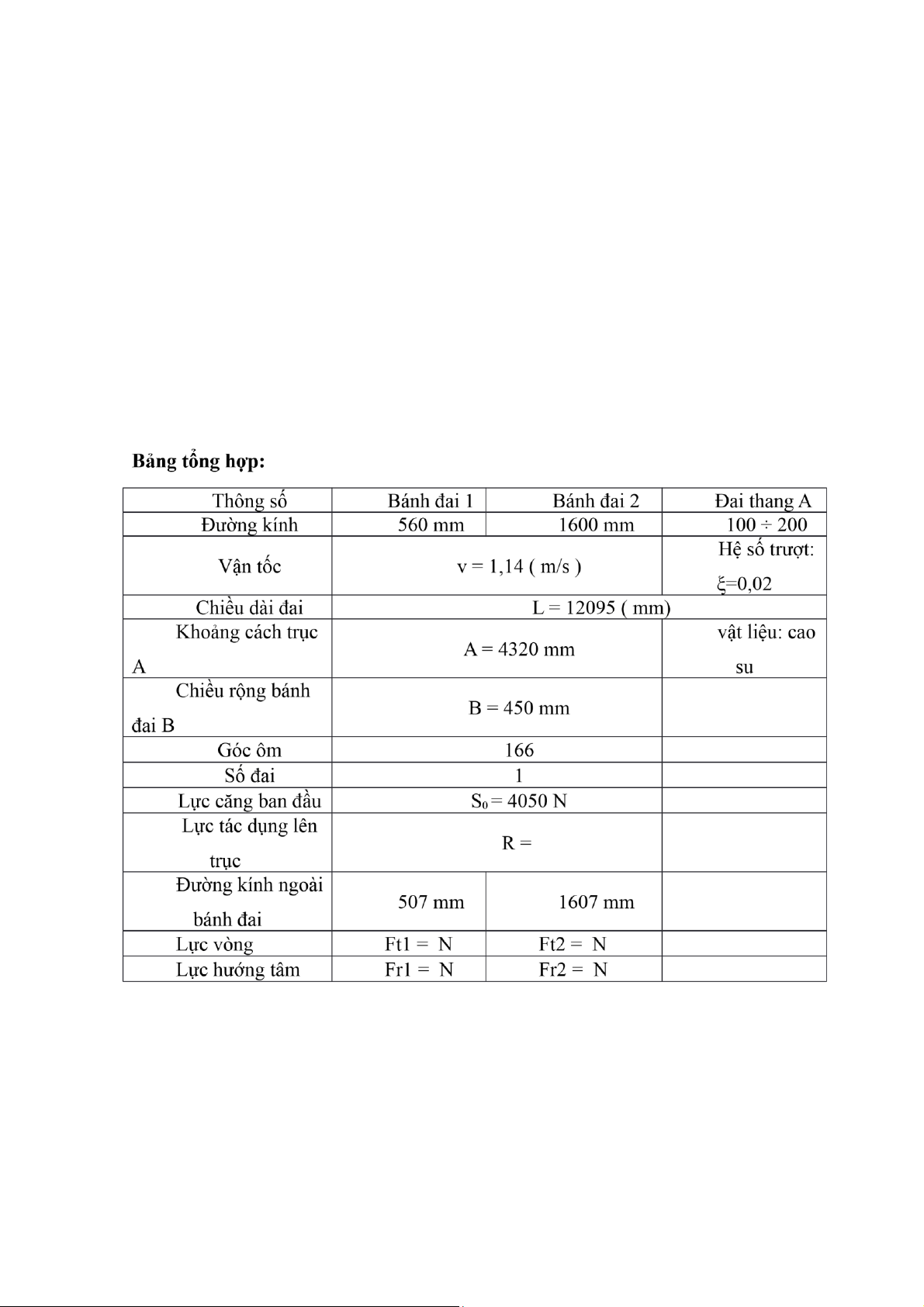

Bảng thông số đầu vào: Trục Công suất Tốc độ quay ( kw ) ( vòng/phút ) Trục 3 3 , 75 38 Trục Tang 3 , 6 12 , 88 1. Chọn loại đai

Ở đây ta chọn loại đai vải cao su vì đai vải cao su gồm nhiều lớp vải và cao su có độ bền

mòn cao, đàn hồi tốt, ít bị ảnh hưởng bởi sự thay đổi của nhiệt độ và độ ẩm và thường

được sử dụng rộng dãi. Chọn loại đai hình thang. lOMoAR cPSD| 40551442

2. Xác định đường kính của bánh đai

a. Đường kính bánh đai nhỏ D1

D1 = (1100 ÷ 1300) = (1100 ÷ 1300) = 508 ÷ 600 (mm) Với:

+ P3: Công suất trên trục 3. P3 = 3,75 (Kw)

+ n3: số vòng quay trong 1 phút của trục 3, n3 = 38(vòng/phút)

Dựa vào bảng 2.1 chọn D1 theo tiêu chuẩn, chọn D1= 560 mm

Kiểm nghiệm vận tốc đai theo theo điều kiện 2.2: v =

= = 1,114 (m/s) ≤ ( 25 – 30 ) (m/s)

b. Tính đường kính D2 của bánh lớn

D2 = .D1 = .560 = 1652.2 (mm)

Dựa vào bảng 2.1 chọn D2 theo tiêu chuẩn => D2 = 1600 (mm) *

Kiểm tra số vòng quay đĩa bị dẫn.

Số vòng quay thực trong 1 phút của bánh bị dẫn được xác định theo công thức 2.5: n’t = ( 1- ξ )..n3

Với: ξ - hệ số trượt của đai. Chọn ξ = 0,02

=> n’t = ( 1-0,02)..38 = 13,377(vg/ph)

Kiểm nghiệm sai số về số vòng quay theo yêu cầu theo công thức 2.6:

Δn = | |.100% = ||.100% = 3,86% lOMoAR cPSD| 40551442

=> Nằm trong khoảng (3÷5)%. Do đó không cần chọn lại đường kính D2.

3. Định khoảng cách trục A và chiều dài đai L.

- Chiều dài tối thiểu của đai : Lmin= = = 0,37 (m) = 370 mm Với umax= 3-5 (m/s)

Xác định sơ bộ khoảng cách trục A= = = 141 (mm)

A không thoả mãn điều kiện A≥2(D1+D2)

Chọn A theo công thức A=2(D1+D2) = 4320 (mm)

Ta tính lại L theo công thức 2.11(tài liệu Đồ án 1 CTM trang 28): = = 12095(mm)

Tùy vào cách nối đai, có thể thêm chiều dài đai từ 100 – 400 mm.

4. Kiểm nghiệm góc ôm trên đai nhỏ

Ta tính góc ôm trên bánh đai nhỏ theo công thức 2.12(tài liệu Đồ án 1 CTM trang 28):

α = 180o - . 57o = 180o - .57o = 166o

Thoả mãn điều kiện α ≥ 150o nên không cần tăng khoảng cách trục A

5. Xác định tiết diện đai

- Chiều dày đai được chọn theo tỉ số

Với đai vải cao su ta có Dựa vào D1 và =>

→ Theo bảng 2.3 chọn được đai vải cao su loại A có chiều dày δ = 5 (mm).

Xác định chiều rộng đai Trong đó:

P3: Công suất của trục 3 V:

Vận tốc vòng của đai nhỏ δ: Chiều dày đai

o : ứng suất có ích cho phép của đai (N/mm2)

Chọn ứng suất căng ban đầu N/mm2, với = 112 lOMoAR cPSD| 40551442

Theo bảng 2.4 (tài liệu Đồ án 1 CTM )chọn được =2.4(N/mm2)

: hệ số xét đến ảnh hưởng của chế độ tải trọng, theo bảng 2.7

Tải trọng mở máy dưới 200% tải trọng bình thường, tải trọng làm việc có dao động nhỏ =>

: hệ số xét đến ảnh hưởng của góc ôm, theo bảng 2.5 Với α = 197° =>

: hệ số xét đến ảnh hưởng của vận tốc, theo bảng 2.6 Với = 1,114m/s =>

: hệ số xét đến sự bố trí bộ truyền, theo bảng 2.8

Bộ truyền tự căng, đường nối tâm bộ truyền nằm ngang: ⇨ b ≥ = 391 (mm)

Theo bảng 2.9 (tài liệu Đồ án 1 CTM) ta chọn chiều rộng b = 400(mm)

6. Xác định chiều rộng B của bánh đai

Chiều rộng B của bánh đai được tính theo công thức:

B = 1,1b+(1015) mm = 1,1.400+(1015) = 450 (mm)

Theo bảng 2.10(tài liệu Đồ án 1 CTM ) ta chọn B = 450(mm)

7. Tính lực căng ban đầu và lực tác dụng lên trục Bánh đai nhỏ:

- Lực căng đai tính theo công thức 2.17: S = = 1.8 . 5. 450 = 4050 (N)

- Lực tác dụng lên trục tính theo công thức 2.18: Fr1 = 3.S0.(N) Fr2 = 3.S0.(N)

- Lực tác dụng lên nhánh đai: Ft1 = Ft2 = 8. Tính số đai z

Số đai cần thiết được xác định theo điều kiện xảy ra trơn trượt khi đai và bánh rang lOMoAR cPSD| 40551442

Ta được: [σ]p = [σp]o.Ct.Cv.Cα = 2,4. 0,8. 1,03. 0,94 = 1,86 N/mm2

Số đai cần thiết theo công thức

Ta có : Z= (5-22-tlht tkctm) = Lấy số đai Z = 1

9. Đường kính ngoài bánh đai Da=D+2ho

• Đường kính ngoài bánh đai dẫn:

Da1=D1+2ho =500+2.3,5=507 (mm)

• Đường kính ngoài bánh đai bị dẫn

Da2=D2+2ho=1600+3.3,5=1607 (mm) lOMoAR cPSD| 40551442

CHƯƠNG 3: TÍNH TOÁN THIẾT KẾ BÁNH RĂNG

Các thông số ban đầu tính toán chương 3: Thông số Tốc Độ Momen Tỷ Số Công Suất Quay Xoắn Truyền Kw ( ) ( ) N.mm Trục ( Vg/ph ) Trục động cơ 1 950 4 , 5 42623,1 Trục 1 950 4 , 2 42794 5 , 4 Trục 2 175 4 , 03 219922 4 , 5 Trục 3 38 3 , 75 942434 A. Xác định 1. Chọn vật liệu

- Dựa vào bảng 3.6 và 3.8 (Ebook Thiết kế chi tiết máy - Nguyễn Trọng Hiệp &

Nguyễn Văn Lẫm) ta chọn được vật liệu có các thông số sau:

+ Bánh răng nhỏ: thép C45

= 600 N/mm2; = 300 N/mm2; HB = 220.

Phôi rèn, thép thường hóa (giả thuyết đường kính phôi dưới 100mm). + Bánh răng lớn: thép 35

= 500 N/mm2; = 260 N/mm2; HB = 180. lOMoAR cPSD| 40551442

Phôi rèn, thép thường hóa (giả thuyết đường kính phôi 100 ÷ 300mm)

2. Xác đinh ứng suất cho phép

[σ]Notx : ứng suất tiếp xúc cho phép khi bánh răng làm việc lâu dài (N/mm2)

k’N : hệ số chu kỳ ứng suất tiếp xúc tính theo công thức k’N = Với No :

Số chu kỳ cơ sở của đường cong mỏi tiếp xúc No = 107

Ntd : Số chu kỳ tương đương

Ntđ=N=60.u.n.T=60.1.716.().17000=4,4.1010 n: số vòng quay trong 1 phút của

bánh răng. u: số lần ăn khớp của 1 răng khi bánh răng quay 1

vòng (u=1). T: Tổng số giờ làm việc

Ta có Ntd > No vậy lấy k’N = 1

➢ Ứng suất tiếp xúc của bánh răng nhỏ:

[𝑘]tx1 = 2,6. 220 = 572 (N/mm2 )

➢ Ứng suất tiếp xúc của bánh răng lớn:

[𝑘]tx2 = 2,6. 180 = 442 (N/mm2 )

Để tính toán ta chọn ứng suất nhỏ => [𝑘]tx2 = 442

Vậy chu hệ số chu kì ứng suất k’’

N của cả hai bánh răng đều bằng 1, vì Ntđ2, Ntđ1 > No (No=107).

3. Định ứng suất uốn cho phép

➢ Ứng suất tiếp xúc của bánh răng nhỏ:

[𝑘]tx1 = 2,6. 220 = 572 (N/mm2 )

➢ Ứng suất tiếp xúc của bánh răng lớn:

[𝑘]tx2 = 2,6. 180 = 442 (N/mm2 )

Lấy hệ số an toàn n = 1,5 và hệ số tập trung ứng suất chân = 1,8 (vì phôi rèn, thép thường hóa)

+ Giới hạn mỏi của thép 45: = 0,4 = 0,4.600 = 240 N/mm2

+ Giới hạn mỏi của thép 35: = 0,4= 0,4.500 = 200 N/mm2 n: hệ số an toàn. lOMoAR cPSD| 40551442

: giới hạn mỏi uốn trong chu kỳ đối

xứng : hệ số tập trung ứng suất ở chân

răng hệ số chu kỳ ứng suất uốn

Thay số liệu vào công thức ban đầu ta có :

➢ Ứng suất uốn cho phép của bánh nhỏ: (N.mm2)

➢ Ứng suất uốn cho phép của bánh lớn:(N.mm2)

4. Sơ bộ lấy hệ số tải trọng K = 1,4

Trong đó: K – hệ số tải trọng

- hệ số tập trung tải trọng

- hệ số tải trọng động

5. Chọn hệ số chiều rộng bánh răng

Bộ truyền bánh răng trụ chịu tải trung bình, ta chọn

B: Thiết kế bộ truyền cấp nhanh (Bộ truyền bánh răng trụ răng thẳng) BR2 BR1

1. Tính toán khoảng cách trục Theo công thức 3.9 = 160(mm) Lấy A = 160 mm lOMoAR cPSD| 40551442

Với - A: Khoảng cách trục(mm).

- ψA = , Hệ số chiều rộng bánh răng. - i=5,4

- n2 : số vòng quay trong 1 phút của bánh bị dẫn.

- P2: Công suất của bộ truyền

- K: hệ số tải trọng (K= 1.4)

2. Tính vận tốc vòng của bánh răng và chọn cấp chính xác chế tạo bánh răng Theo công thức (3.11):

Theo bảng 3.5 ta chọn cấp chính xác 9.

3. Định chính xác hệ số tải trọng K và khoảng cách trục A Hệ số tải trọng K:

: hệ số tập trung tải trọng

(Tra bảng 3.12. Ebook Thiết kế chi tiết máy - Nguyễn Trọng

Hiệp & Nguyễn Văn Lẫm)

: hệ số tải trọng động

Theo bảng 3-13 Ebook Thiết kế chi tiết máy - Nguyễn Trọng

Hiệp & Nguyễn Văn Lẫm ta có Suy ra :

Chênh lệch giữa hệ số tải trọng K và hệ số tải trọng là khá nhiều (>5%), ta

điều chỉnh lại trị số khoảng cách trục A như sau Như vậy có thể lấy chính xác

khoảng cách trục A = 165 mm

4. Xác định môđun, số răng và chiều rộng bánh răng:

- Mô-đun bánh răng mn = (0,01 ÷ 0,02)A = (0,01 ÷ 0,02).165 =

1,65 ÷ 3,3 (mm) Chọn mn = 3(mm) Số răng bánh dẫn: => chọn Z1 = 18

Số răng bánh lớn: => chọn Z2 = 98 Chiều rộng bánh răng:

Ta lấy chiều rộng bánh răng là 66 mm lOMoAR cPSD| 40551442

5. Kiểm nghiệm sức bền uốn của răng σu = y: hệ số dạng răng

Theo bảng 3.12 TLHT ta chọn được hệ số dạng răng bánh nhỏ y1 = 0,429 và bánh lớn y2 = 0,511

- Độ bền uốn bánh nhỏ: σu1 = < (TMĐK)

- Độ bền uốn bánh lớn: σu2 = < (TMĐK)

6. Kiểm nghiệm sức bền bánh răng khi chịu quá tải đột ngột

- Ứng suất tiếp xúc cho phép : Bánh nhỏ: (N/mm2) Bánh lớn:(N/mm2)

- Ứng suất uốn cho phép : Bánh nhỏ: (N/mm2) Bánh lớn: (N/mm2)

- Kiểm tra sức bền tiếp xúc: σtxqt1 = = = 178 (N/mm2) < σtxqt2 = = = 409,4( N/mm2) < ()

- Kiểm tra sức bền uốn:

Bánh nhỏ: σuqt1 = Kqtσu1 = 1,3.35,7= 46,41N/mm2 < [σ]uqt1

Bánh lớn: σuqt2 = Kqtσu2 = 1,3.30 = 39 N/mm2 < [σ]uqt2

Các điều kiện bền khi quá tải đều thỏa mãn

7. Tính lực tác dụng lên trục - Lực vòng:

- Lực hướng tâm: Fr1 = F1.tanα =.tan(20 ) = 569N lOMoAR cPSD| 40551442

8. Kích thước bánh răng Bánh răng số 1:

Đường kính vòng chia: d1= m.Z1 = 3.18= 54 mm

Đường kính đỉnh răng: De1 = d1 + 2m = 54 + 2.3 = 60 mm Đường

kính vòng chân răng: Di1 = d1 – 2,5m = 54 – 2,5.3 = 46,5 mm Bánh răng số 2:

Đường kính vòng chia: d2 = m.Z2 = 3.98 = 294 mm

Đường kính đỉnh răng: De2 = d2 + 2m = 294 + 2.3 = 300mm Đường

kính vòng chân răng: Di2 = d2 – 2,5m = 294 – 2,5.3 = 286,5 mm

Bảng thông số bánh răng thẳng cấp nhanh: