Preview text:

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự LỜI NÓI ĐẦU

Ngày nay khoa học công nghệ của thế giới nói chung và nước ta nói riêng đã và

đang phát triển mạnh; đặc biệt là điều khiển tự động bằng thủy lực, khí nén, điện

cũng như điện tử. Trên các máy công trình ngày nay cũng được hiện đại hóa không ch v

ỉ ới hệ điều khiển mà cả hệ truyền lực, hầu như tất cả các chức năng điều khiển

và truyền động đều bằng thủy lực. Sau khi học xong các môn: thủy khí, máy thủy

khí, truyền động thủy khí động lực, nhóm chúng em làm đồ án môn học với đề tài “

Thiết kế hệ thống truyền động thủy lực trong xe nâng đẩy hàng ”. Được sự

giúp đỡ tận tình của cô giáo hướng dẫn Phạm Thị Kim Loan, quí thầy cô cùng các

bạn, chúng em đã hoàn thành đồ án môn học của mình.Vì thời gian có hạn, kinh

nghiệm chưa nhiều, nên không thể tránh khỏi những thiếu sót. Em rất mong được quí

thầy cô đóng góp thêm ý kiến để đề tài của em được hoàn thiệ ơ n h n.

Đà Nẵng, ngày 26 tháng 04 năm 2010 Nhóm sinh viên thực hiện 1 – Lưu Văn Thịnh 2 – Võ Hồng Duy 3 – Bùi Văn Việt 1

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

Thiết Kế Hệ Thống Truyền Động Thủy Lực Trên Xe Nâng – Đẩy Hàng

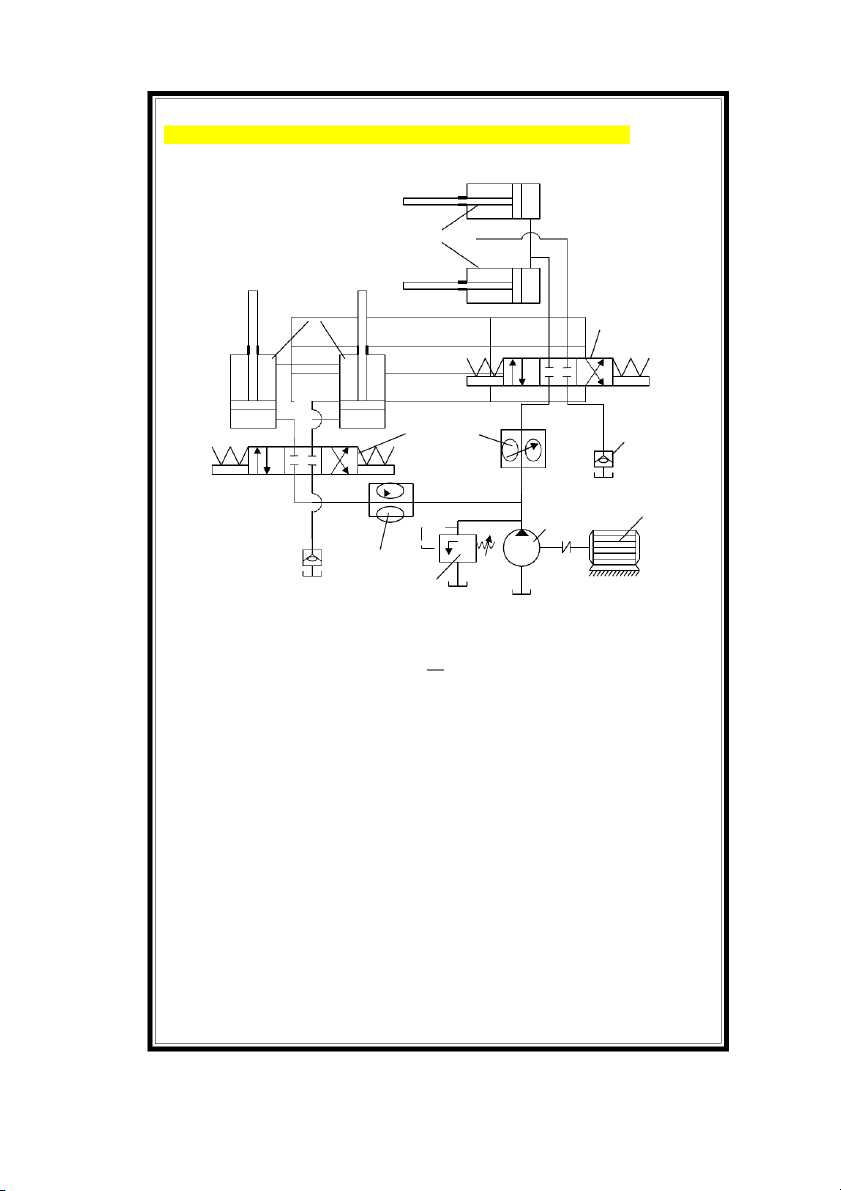

Hệ thống thủy lực trên xe nâng, đẩy hàng được thực hiện theo sơ đồ sau: 7

Hình 1: Sơ đồ mạch thủy lực nâng hàng và đẩy hàng Các số liệ

uthiết kế:6 trọng âng max (m) Tải 5 1 tấn Hành t n ng và đẩy (L) 3 m rình nâ Vận tố max (v) 0 c nâng ,5 m/s 5

Các phần tử trong sơ đồ mạch t 4 y lực tr : 8 động c đi ơ ện dẫ an n 2 – bơm hủ ên d 1 – n động 5 – v phâ hối ầu 6 – xi lanh nâng hàng 1 3 – van tổ 8 hợp bi-pist on 7 – xi lanh đẩ2y hàng 4 – van tiết lưu 8 van cản (van 1 chiều)

I.1. Nguyên lý hoạt động c 4 hệ th ủ ự Qrên 3ống th y l c t ủa

Động cơ điện 1 dẫn động bơm 2, bơm dầu có ápb suất pb qua van tràn 3, nhờ

van tràn nên dầu vào hệ thống có áp suất không đổi. Cho nhánh nâng làm việc,

dầu qua van tiết lưu 4, qua van phân phối 5 vào buồng dưới các xi lanh nâng 6,

dầu ở buồng trên của xi lanh lực 6 chảy xuống van phân phối về bể. Sau khi các

xi lanh nâng thực hiện xong hành trình nâng L, cho nhánh đẩy làm việc bằng cách

mở van phân phối ở nhánh đẩy để các xi lanh đẩy thực hiện việc đẩy hàng với

hành trình đẩy L’, sau khi thực hiện xong việc đẩy ta đảo chiều van phân phối ở

nhánh đẩy để lui nhánh đẩy về, tương tự ta hạ nhánh nâng xuống.

I.2. Các phần tử thủy lực trong hệ thống I.2.1.

Động cơ thủy lực(xi lanh nâng – đẩy hàng)

Xi lanh lực là cơ cấu chấp hành dùng để biến đổi áp năng dầu thành cơ năng,

thực hiện chuyển động thẳng . Dầu có áp suất p1 vào buồng dưới xi lanh, nếu có

kể đến tổn thất thì phần dầu trong khoang xi lanh tác dụng lên bề mặt làm việc

của piston tạo nên áp lực cân bằng với phụ tải.

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

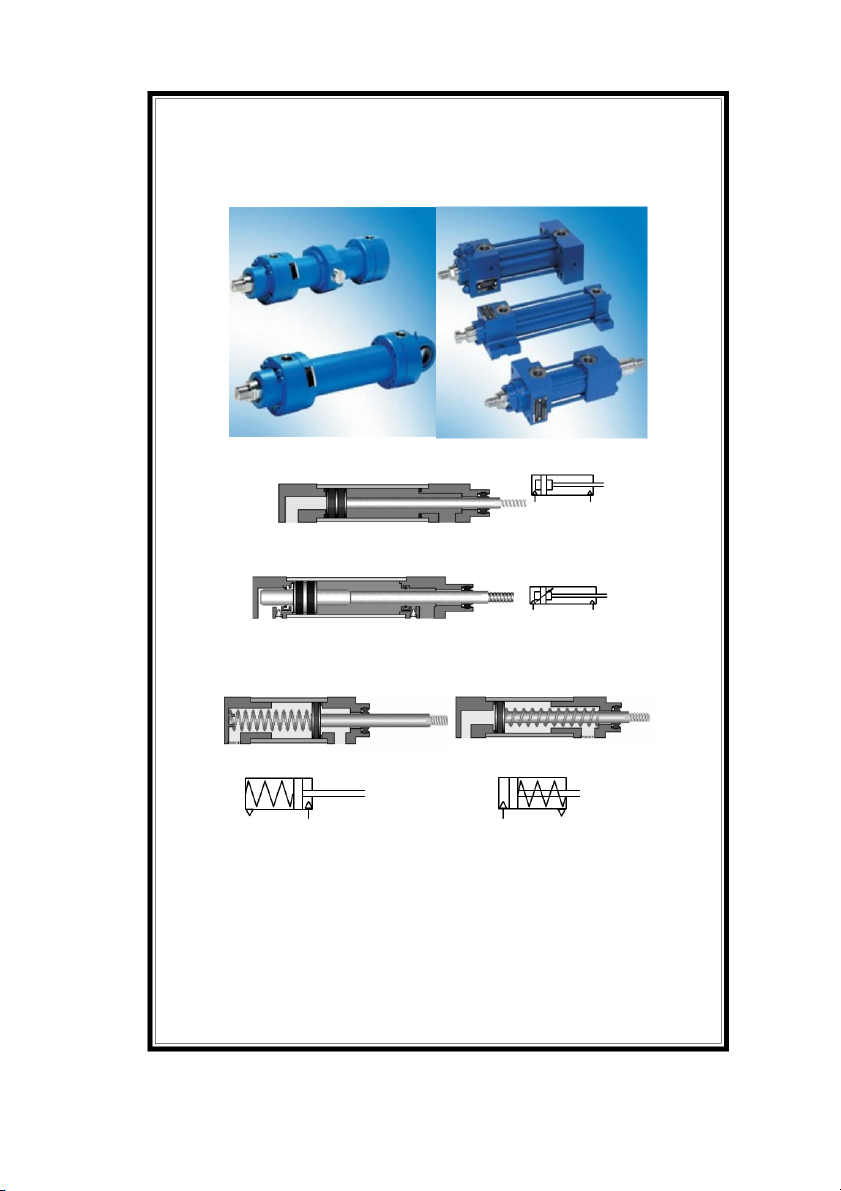

Cấu tạo của xi lanh có nhiều loại: xilanh tác dụng kép, tác dụng đơn. Xi lanh

thủy ta dùng trong hệ thống là xi lanh tác dụng kép. Sau đây là cấu tạo một số xi lanh thông dụng.

Hình 2: Xilanh tác dụng hai chiều, không có bộ phận giảm chấn

Hình 3: Xilanh tác dụng hai chiều, có bộ phận giảm chấn ở cuối khoang chạy

Hình 4: Xylanh tác dụng đơn dùng lò xo

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

Hình 5: Sơ đồ kết cấu xi lanh tác dụng kép có cần piston một phía

1 – Thân; 2 – Cần piston; 3,8 – Mặt bích hông I.2.2. Van phân4 , p 1

h ố2i–(vVaínt ctỷố lđệị)nh mặt bích; 6 – Piston Cơ cấu phân p5 ,7 h ố,i10 , d ư11ợc– Vdùòn g n g ở các nút của lưới đchểặđnổdiần h u ; á n 9 -hỔ dòtrnưgợcthảy

đường ống và phân phối chất lỏng vào các đường ống theo một quy luật nhất

định. Nhờ vậy, ta có thể chiều chuyển động của bộ phận chấp hành hoặc điều

khiển nó theo một puy luật nhất định.

Chất lỏng từ bơm trước khi đến động cơ thủy lực qua cơ cấu phân phối. Cơ

cấu là nơi tập trung các đầu mối lưu thông của chất lỏng. Ở đây,chất lỏng từ

đến được phân phối vào các nhánh khác nhau của lưới đường ống.

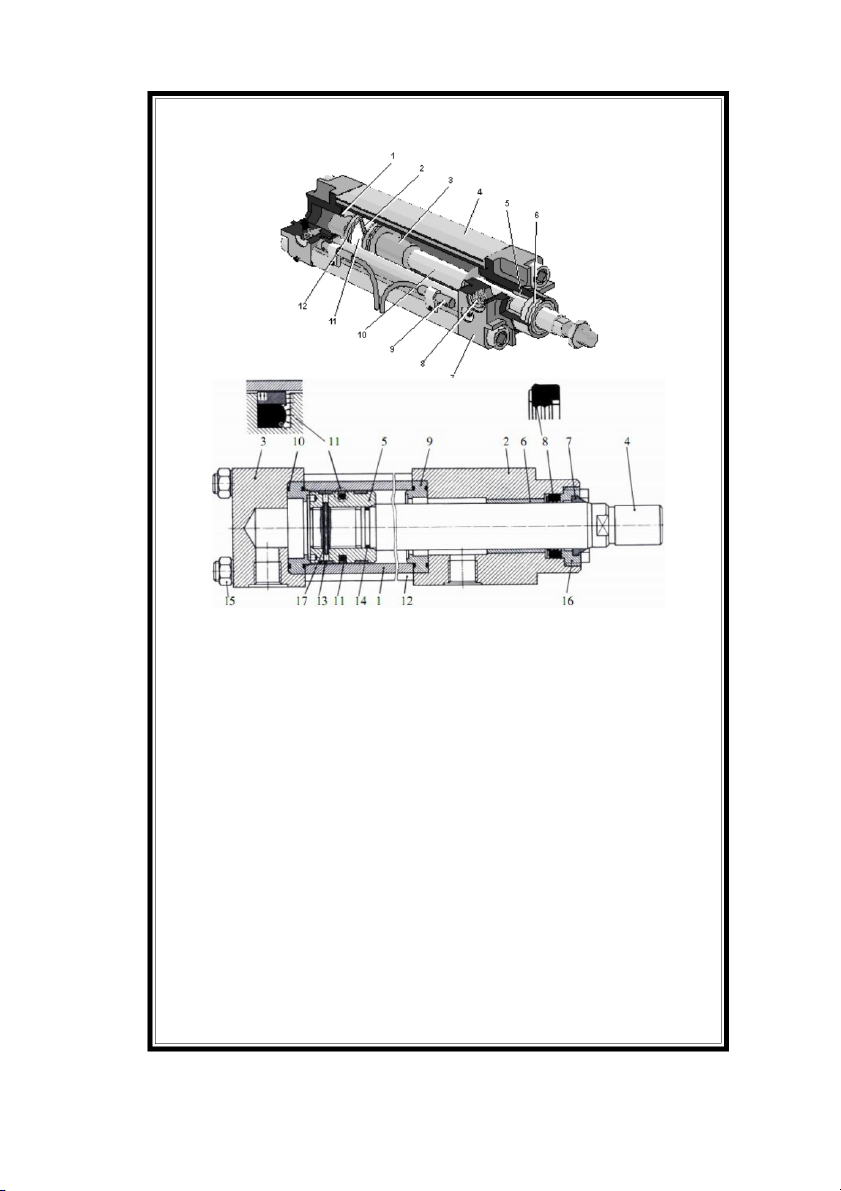

Van phân phối được dùng trong hệ thống trên là van tỷ lệ. Cấu tao của van có

ba bộ phận chính: thân van, con trượt và nam châm điện. Để thay đổi tiết diện

chảy của van, tức thay đổi hành trình của con trượt bằng cách thay đổi dòng điện

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

điều khiển nam châm. Có thể điều khiển con trượt ở v trí b ị ất kỳ trong phạm vi

điều chỉnh nên van tỷ lệ có thể gọi là van điều khiển vô cấp.

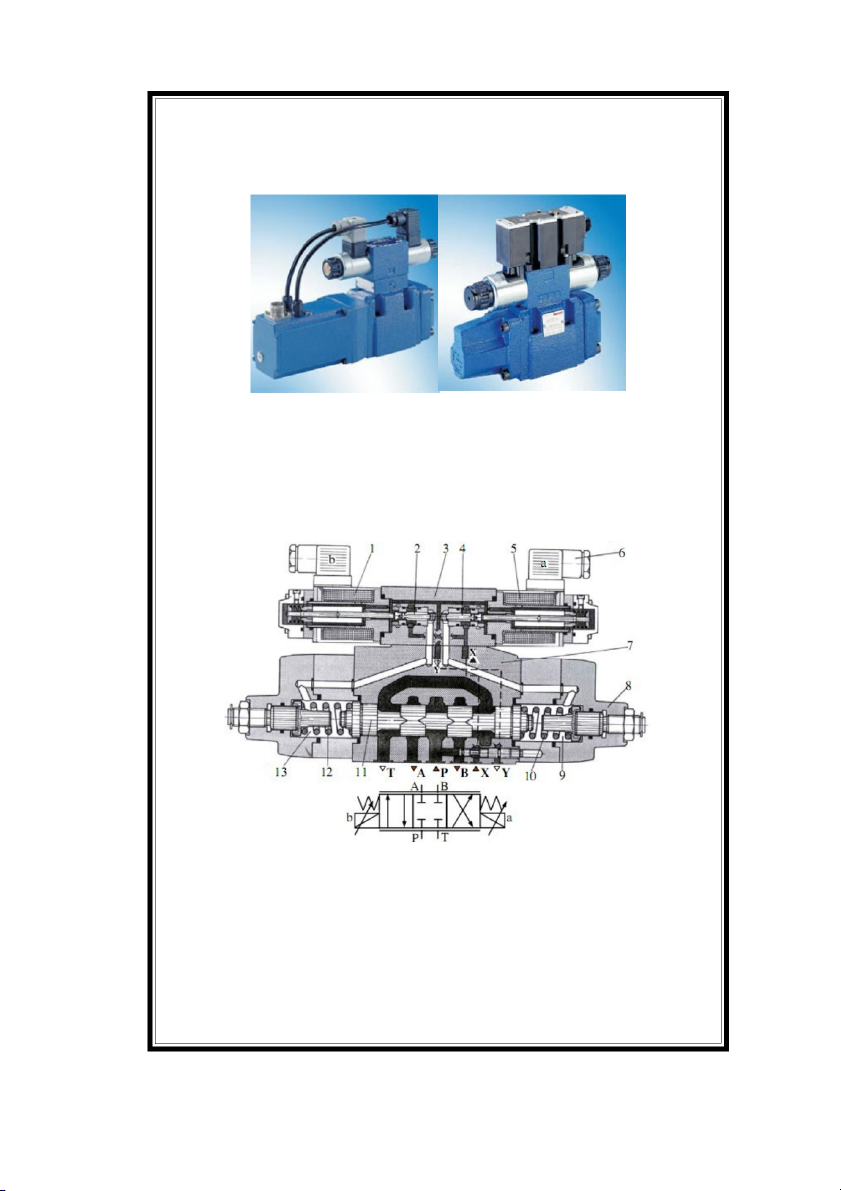

Hình 6: sơ đồ kết cấu và ký hiệu của van tỷ lệ

1,5 – cuộn dây của nam châm điện

11 – con trượt piston; 10,12 – lò xo điều khiển con trượt

2,4 – piston đóng mở đường dầu điều khiển con trượt piston

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

Khi con trượt ở vị trí b tức đưa tín hiệu điện vào cuôn dây 1 thì piston 2 sẽ bị

hút về phía cuộn dây 1, cho phép dầu điều khiển vào khoang 13 đẩy con trượt

piston 11 mở cửa thông P – A và B – T. Lúc này dầu vào xi lanh lực qua van phân

phối theo cửa P sang A, dầu ra khỏi xi lanh lực qua van phân phối về bể theo cửa B sang T.

Khi con trượt ở v trí a thì ị

dầu qua van theo cửa P sang B vào xi lanh lực, dầu

ra xi lanh qua van về bể theo cửa A sang T.

Khi đồng thời đưa tín điện vào 2 cuôn dây 1, 5 thì con trượt sẽ ở vị trí giữa

làm cho các cửa thông của van đều b khó ị

a, lúc đó hệ thống không làm việc. I.2.3. Van tiết lưu

Trong quá trình làm việc thực tế sẽ có sự thay đổi phụ tải, lúc này vận tốc của

cơ cấu chấp hành sẽ thay đổi. Do đó, để điểu chỉnh lại vận tốc cơ cấu chấp

hành người ta dùng phương án tiết lưu, bộ điều tốc đặt vào hệ thống có thể tại

vị trí: đường vào, đường ra hoặc song song với động cơ thủy lực hoặc dùng

bơm thay đổi được lưu lượng. Tùy theo độ mở của van, ta điều chỉnh lưu lượng

qua van dẫn đến điều chỉnh vận tốc cơ cấu chấp hành. Do đặc điểm của hệ

thống ta chọn van tiết lưu để thay đổi vận tốc cơ cấu chấp hành khi phụ tải thay

đổi. Sau đây là một số van tiết lưu:

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự I.2.4.

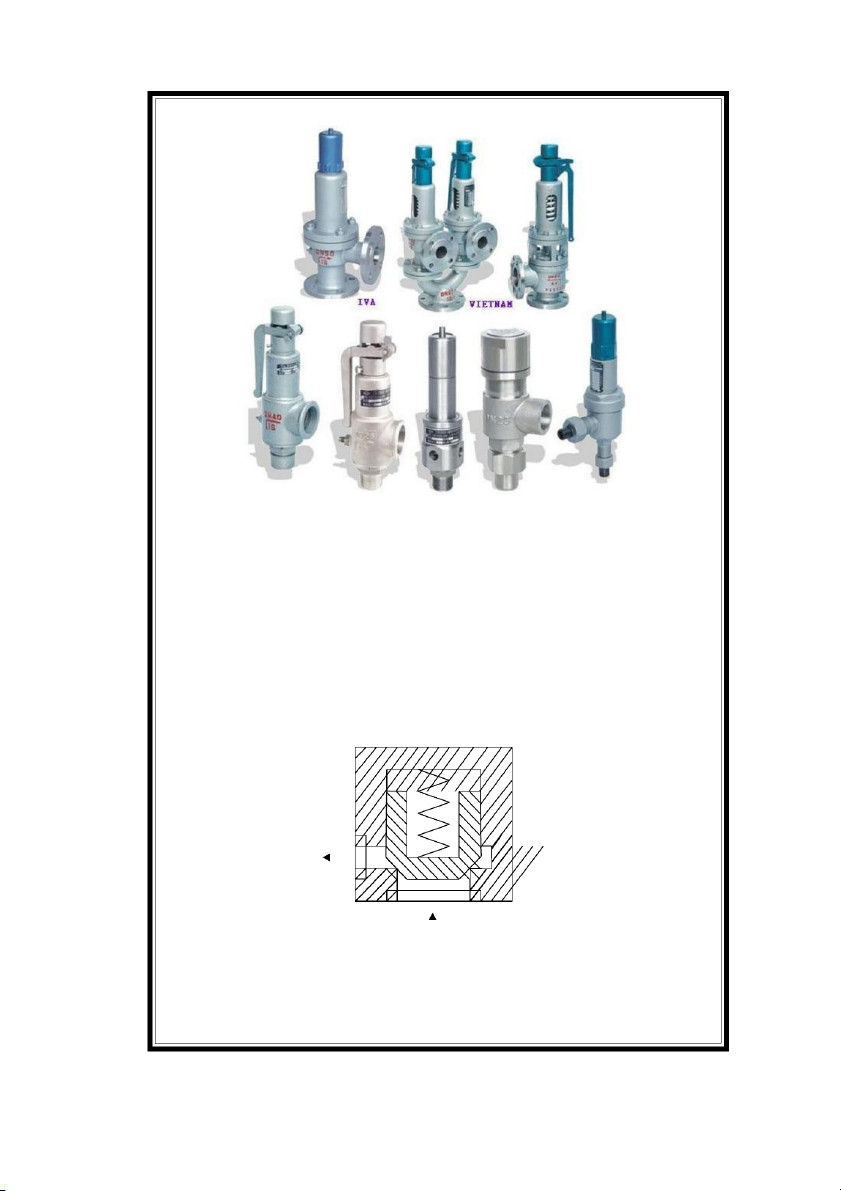

Van tràn (van tổ hợp bi - piston)

Van tràn được chọn trong hệ thống là van điều chỉnh được hai cấp áp suất

(van tổ hợp bi - piston). Trong van này có 2 lò xo với C2 > C ,1 lò xo 1 (Flx1) tác

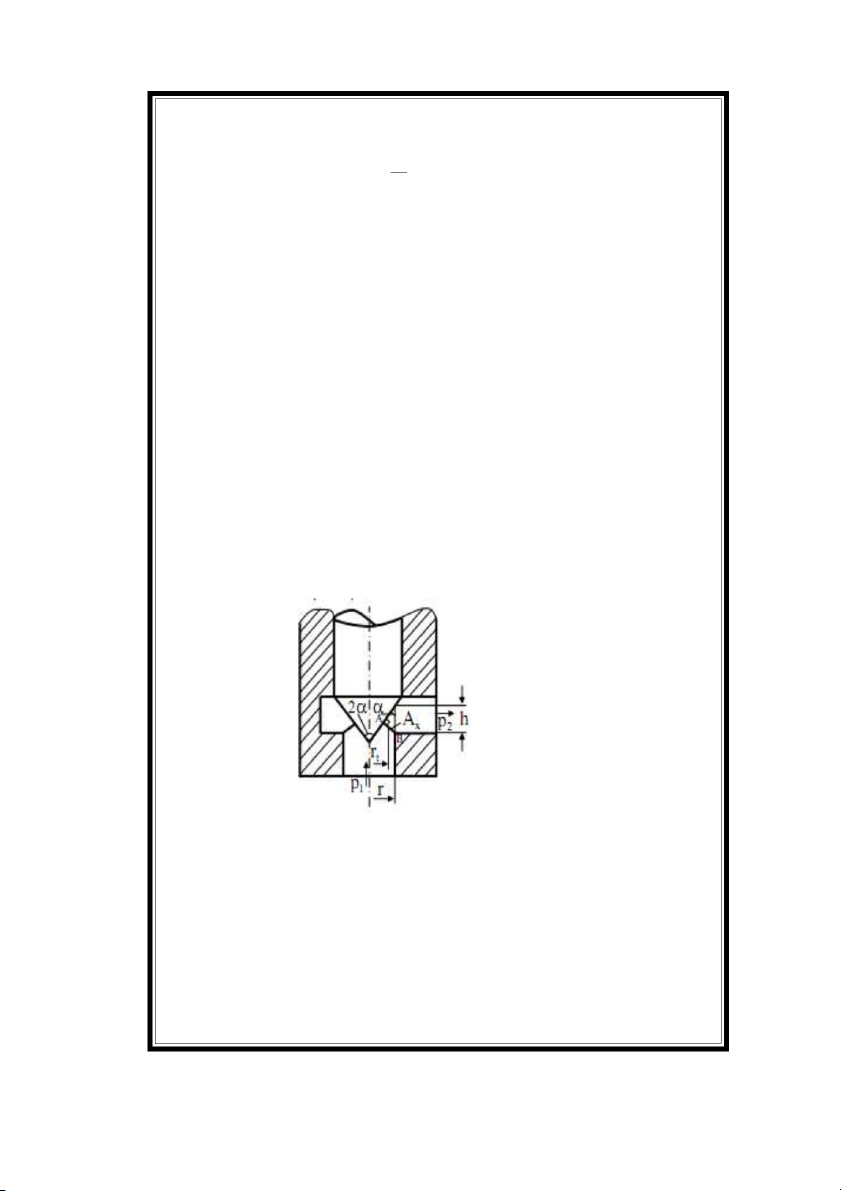

dụng trực tiếp lên bi cầu và với vít điều chỉnh, ta có thể điều chỉnh áp suẩt cần thiết. 1 5 2 p2 b 1 - Lò xo 3 2 - Bi cầu e 3 - Lò xo 4 4 - Van piston (con

trượt) 5 - Bu lông điều c chỉnh p1 a 6 – Lổ tiết lưu p3 f d 6

Hình 8: Van an toàn tác dụng gián tiếp

Khi hệ thống làm việc bình thường van này có tác dụng là van tràn để giữ áp

suất hệ thống không đổi, lúc này dưới tác dụng của áp lực bơm chỉ đủ để nâng

bi cầu lên một đoạn x cho qua một lưu lương Q nào đó.

Khi hệ thống quá tải hoặc ở những thời điểm van phân phối không lưu thông

thì áp suất hệ thống tăng lên max, con trượt piston mở ra đưa toàn bộ dầu về bể.

Lúc đó, van này có tác dụng là van an toàn.

Sau đây là một số hình ảnh về van an toàn:

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự I.2.5.

Van cản (van một chiều)

Van một chiều có tác dụng giữ cho chất lỏng đi theo một chiều nhất định. Van

một chiều có ba bộ phận: vỏ van, nắp van, lò xo giữ nắp van. Khi mở van 1

chiều phải có sức cản nhỏ nhất để chất lỏng chảy qua dễ dàng ít tổn thất năng

lượng. Vì vậy lò xo giữ van phải thật nhỏ đủ để ép sát nắp van vào ế đ van và

thắng lực ma sát giữa piston và vỏ van. Nếu chất lỏng đi theo chiều ngược lại thì

chính áp lực chất sẽ ép chặt nắp van vào đế van ngăn không cho chất lỏng đi theo chiều ngược lại.

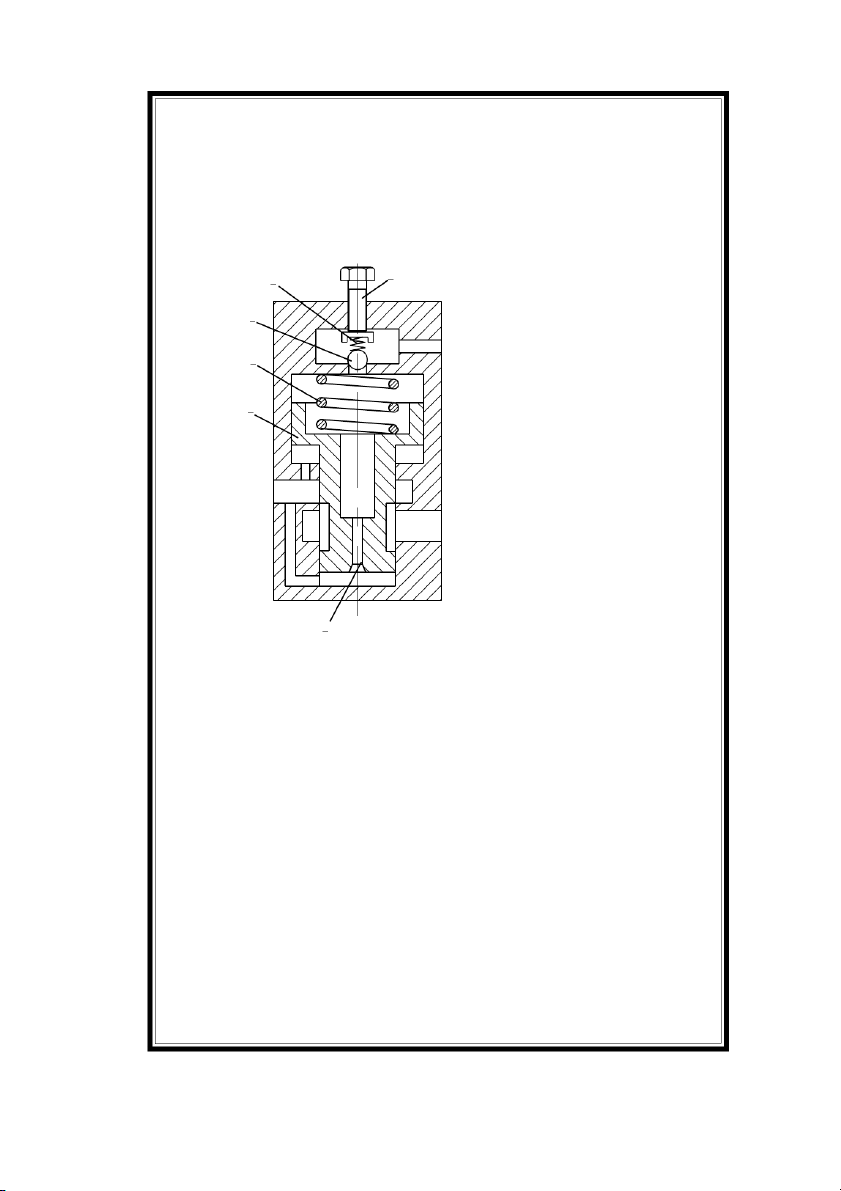

Hình 9: Sơ đồ kết cấu van cản

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự I.2.6. Bơm

Như đã nói ở trên bơm có nhiệm ụ

v biến đổi cơ năng thành áp năng. Trong

các hệ thống thủy lực thường dùng bơm thể tích tức thực hiện việc biến đổi

năng lượng bằng cách thay đổi thể tích các buồng làm việc. Khi thể tích buồng

làm việc tăng thì bơm thực hiện việc hút, khi thể tích buồng làm việc giảm thì

bơm thực hiện việc nén và đẩy dầu.

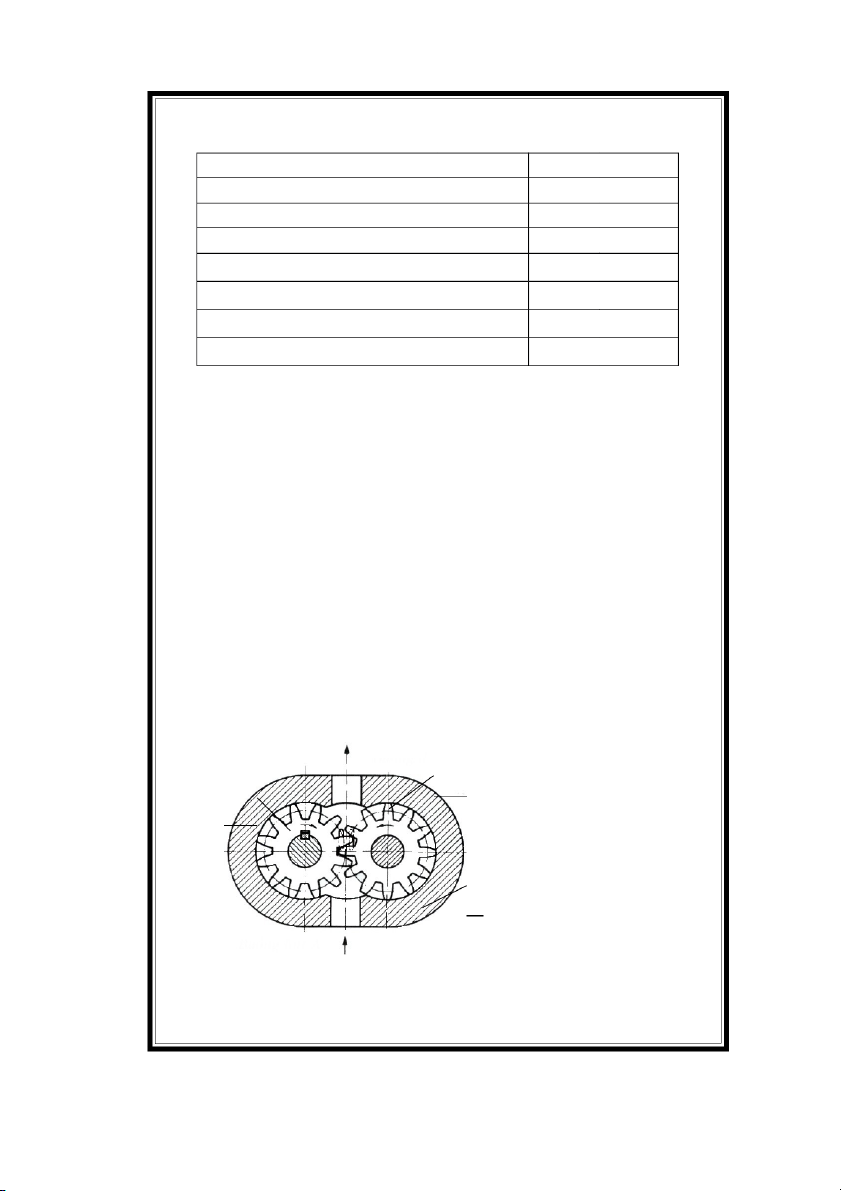

Bơm được sử dụng trong hệ thống trên là bơm bánh răng. Là loại bơm được

dùng rộng rãi nhất vì nó có kết cấu đơn giản dễ chế tạo. Bơm bánh răng gồm có:

loại bánh răng ăn khớp ngoài hoặc ăn khớp trong có thể là răng thẳng, răng

nghiêng hoặc răng chữ V. Loại bánh răng ăn khớp ngoài được dùng rộng rãi hơn

vì dễ chế tạo, tuy nhiên loại ăn khớp trong kích thước nhỏ gọn hơn.

Hình 10: Kết cấu bơm bánh răng

II.Tính Toán Các Phần Tử Thủy Lực Trong Hệ Thống

Hệ thống thủy lực trên gồm 2 nhánh: nâng và đẩy, 2 nhánh thực hiện độc lập

nhau và phụ tải trên nhánh đẩy nhỏ hơn phụ tải trên nhánh nâng vì phụ tải nhánh

đẩy là lực ma sát do tải trọng nâng tạo ra. Do đó, khi nhánh đẩy làm việc có phụ

tải tương ứng với tải trọng nâng là 1 trường hợp nhánh nâng làm việc có phụ tải

nâng bằng phụ tải đẩy t ở rên. Nên ta ch tín

ỉ h toán và chọn các phần tử ở nhánh

nâng, các phần tử ở nhánh đẩy chọn lấy giống nhánh nâng.

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

II.1. Xi lanh thủy lực

Khi nâng hàng, có 2 xi lanh lực thực hiện việc nâng kết cấu hoàn toàn giống

nhau, do đó các bước tính toán thiết kế được thực hiệ trên 1 xi lanh. Tải trọng nâng lớn nhất 1 tấn II.1.1.

Tính toán các thông số của xi lanh thủy lực FN F - Tải trọng nâng N Fqt F - Lực ma sát cần piston F msc msc A

- diện tích piston ở buồng công tác 1 Q 2 d A

- diện tích piston ở buồng chạy không 2 A D 2 D - đường kính trong F p msp 2

xilanh d - đường kính cần piston A p - áp suất b ở uông công 1 p Q 1 1 1

tác p - áp suất ở buồng ra 2 Q - lưu lương vào xianh 1

Hình 11: Sơ đồ tính toán xilanh

Trường hợp bỏ qua rò rỉ ở xi lanh lực, dầu vào xi lanh lực áp suất p1 tạo ra

công suất phải cân bằng với công suất yêu cầu của phụ tải, công suất tổn hao do

ma sát và công suất của lực quán tính. Từ đó, ta có phương trình cân bằng lực của cụm piston xét hà ở nh trình công tác:

p1.A1 – p2.A2 – Fms – FN– Fqt = 0 . (1) Trong đó : Fms = Fmsp - Fmsc p1 là áp suất dầu bu ở ồng công tác. p2 là áp suất dầu bu ở ồng chạy không.

A1: diện tích piston ở buồng công tác. 2 D A1 4

A2: diện tích piston ở buồng chạy không. ( 2 2 D d ) A2 4 10 F 2 N

: tải trọng công tác, FN = 1 tấn = 10000 N = 10 kN, lấy g = 10 m/s 11

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

Fmsp : lực ma sát của piston và xi lanh.

Fmsc : lực ma sát giữa cần piston và vòng chắn khít.

lực quán tính sinh ra ở giai đoạn piston bắt đầu chuyển F dvct m qt d t động

Lực ma sát của piston và xi lanh: N Fmsp Trong đó:

- hệ số ma sát. Đối với vật liệu làm xi lanh là thép vòng găng bằng

gang thì = (0,09 -0,15), ch ọn = 0,1

N - lực của vòng găng tác dụng lên xi lanh và được tính

: N = .D.b.(p2 + pk ) + .D.b(z-1).pk (2)

D- là đừờng kính của piston , chọn D = 80 mm = 8 cm

b - là bề rộng của mỗi vòng găng, chọn b = 4 mm = 0,4 cm

p2- là áp suất của buồng mang cần piston chọn p = 5 bar = 5 2

kG / cm2 = 500000 N/m2

Z - là số vòng găng, chọn Z = 2

pk - là áp suất ban đầu giữa vòng găng và xilanh, pk = (0,07-0,14) kG / cm2

chọn pk = 0.1 kG / cm2

.D.b.( p2+ pk) - lực của vòng găng đầu tiên.

.D.b.(z-1).pk - lực tiếp xúc của vòng găng tiếp theo.

Thay các giá tr trên vào bi ị ểu thức (1) ta được

N = 3,14.8. 0,4.[(5+0,1) + ( 2-1).0,1] = 52,2496 kG

Vậy ta được: Fmsp = 0,1.10. 52,2496 = 52,2496 N

Lực ma sát giữa cần piston và vòng khít: Fmsc = 0,15.f. .d.b.p Trong đó :

f- hệ số ma sát giữa cần và vòng chắn, với vật liệu làm bằng cao su thì f = 0,1.

d - đường kính cần piston, chọn d = 0,5D = 4 cm.

b - chiều dài tiếp xúc của vòng chắn, chọn b = d = 4 cm. p - áp suất tác dụng vào vòng chắn, chính là áp suất p2 = 5 bar.

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG LỰC

0,15 - hệ số kể đến sự giảm áp suất theo chiều dài của vòng chắn.

Fmsc = 0,1.0,15.3,14.4.4.5 = 3,768 kG Hay Fmsc = 3,768.10 = 37,68 N

Vậy suy ra: Fms = Fmsp - Fmsc = 52,2496 - 37,68 = 14,5696 N = 0,0145696 kN dv

Trong mỗi lần nâng thì vận tốc xi lanh lực là không đổi, do đó ct 0 => Fqt = dt 0

Từ phương trình (1) suy ra: p .A 1 1 – p .A 2

2 = 10 + 0,0145696 = 10,0145696 kN (3) Với: D = 8 cm => A 2 1 = 0,005024 m d = 4 cm => A = 0,003768 m2 2 p2 = 5 bar

p1 = 23,68346 at = 23,68346 bar II.1.2.

Tính áp suất chất lỏng làm việc chính xác cho xi lanh

Trong quá trình làm việc thực tế thì luôn luôn có sự rò rỉ, do đó để chính xác

hơn ta thêm vào hệ số kể đến tổn thất áp suất k, chọn k=1,1.

Viết lại phương trình (3): p1.A1 – p .A 2 2 = k*10,0145696 kN. p1

k *10, 022765 p .A 2 2 A1 p1 = 25,6768 bar

Vậy ta có các thông số sau:

p1 = 25,6768 bar; D = 80 mm; d = 40 mm II.1.3.

Tính lưu lượng cần thiết cung cấp cho xi lanh Phưong trình lưu lượng : Q1 (4) max Vmax .A Trong đó : 1

Q1 max- lưu lượng vào xi lanh lực

Vmax- vận tốc công tác max

Với Vmax = 0,5 m/s thì lưu lượng lớn nhất cung cấp cho mỗi xilanh là : 3 Q

V .A 0, 5.0, 005024 0

, 002512(m / s) 1max max 1

Hay: Q1max 150, 72(l / ph)

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

II.1.4. Kết cấu của xilanh nâng và thông số kỹ thuật

Đường kính trong của xilanh D 80 mm Đường kính cần piston d 40 mm

Hành trình nâng cần lớn nhất L 3000 mm Vận tốc nâng cực đại v 0,5 m/s

Diện tích bề mặt piston ở buồng công tác A 0,005024 1 m2

Diện tích buồng làm việc phía cần piston A 0,003768 2 m2

Lưu lượng vào mỗi xi lanh Q 150, 72 l/ph 1max Áp suất vào xi lanh lực p1 25,6758 bar

II.2. Tính chọn b m và đ ơ

ộng cơ điện dẫn động bơm Q

150, 72(l / ph) . Do 1max II.2.1. Tính chọn bơm

Như đã tính ở trên lưu lượng vào mỗi xi lanh nâng là

đó lưu lượng bơm cung cấp phải thõa:

Qb > 2Q1max = 301,44 l/ph

Để đảm bảo áp suất làm việc của động cơ thủy lực thì suất của bơm cần phải tạo ra là :

pb > p1 = 25,6758 bar Trong đó:

p1 - áp suất vào của động cơ thủy lực

Do đặc điểm của hệ thống thủy lực (áp suất nhỏ và lưu lượng lớn) và điển

kiện thực tế, ta chọn bơm sử dụng cho hệ thống là bơm bánh răng vì loại bơm

này có kết cấu đơn, dễ chế tạo và giá thành rẽ. B 2 1 - Bánh răng chủ động 1 2 - Bánh răng bị động 3 - Vỏ bơm A - Buồng hút 3 B - Buồng đẩy Hình 12: S A kết cấ u bơ m bá nh răn g

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

Bơm chọn có các thông số sau:

Lưu lượng cung cấp: Q = 310 (l/ph) b

Áp suất bơm tạo ra: p = 30 (bar) b

Lưu lượng riêng của bơm: q = 0,237548 (l/ph) b Q Số vòng quay của bơm: n b

= 1450 (v/ph), chọn Q = 0,9 b = q . b Q II.2.2.

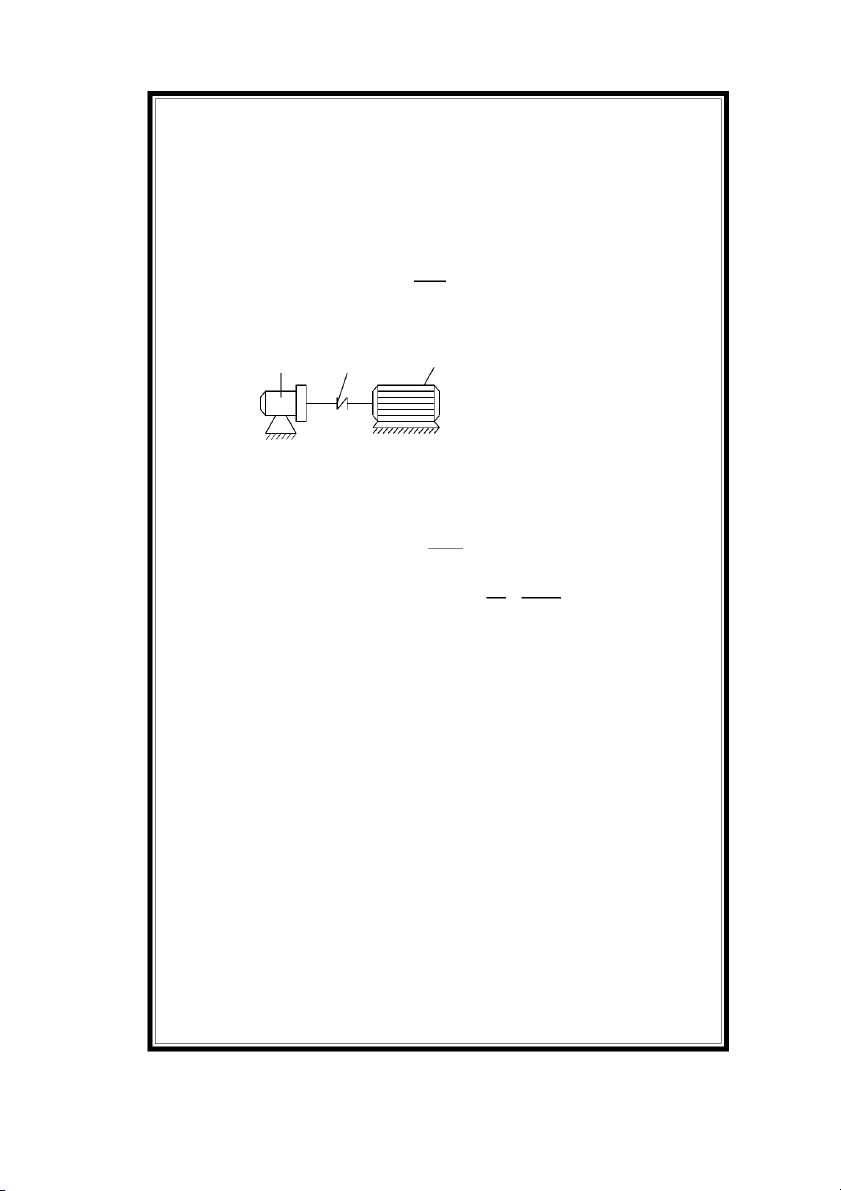

Tính và chọn động cơ điện 3 2 1 1 – động cơ điện 2 – khớp nối đàn hồi 3 – Bơm dầu

Hình 13 : Sơ đồ động cơ điện Công suất bơm tao ra : N .Q b = pb b = 15,19608 kW 612 N 15,196

Công suất trên trục của bơm: Ntr = b =16,88453 kW, chọn 0, b =0,9 b

Công suất của động cơ điện: N = N đ

tr / = 16,88453 /1 = 16,88453 kW k

Tra bảng chọn loại động cơ điện A02 – 62 – 4 có:

Công suất động cơ: N = 17 kW đ

Số vòng quay: n = 1450 v/ph Hiệu suất: = 89%

II.3. Tính chọn van phân phối

Độ sụt áp qua van sẽ tỷ lệ với bình phương hệ số diên tích R: p 2 v pp – p = (p 1 – 2 pr pp).R (5)

Đối với các xi lanh không đối xứng thì lưu lượng vào, ra van không bằng nhau

và quan hệ với nhau theo biểu thức sau: Qkc = Qcc.R Trong đó:

Qkc – Lưu lượng vào buồng không cần

ĐỒ ÁN TRUYỀN ĐỘNG THỦY KHÍ ĐỘNG L C Ự

Qcc – Lưu lượng ra buồng có cần A

R – Hệ số diện tích, R = 1 A2

Các đại trong phương trình (5):

pv pp – áp suất dầu vào van

p1 – áp suất dầu vào xi lanh lực

p2 – áp suất dầu ra xi lanh lực

pr pp – áp suất dầu ra van phân phối Với: 2 2

A 0, 005024(m ) A 0, 003768(m R = 4/3 ; ) 1 2

p1 = 25,6768 bar; p2 =5 bar; chọn pr pp = 4 bar pv pp = 27,01014 bar

Lưu lượng qua van phân phối cũng chính là lưu lượng vào động cơ thủy lực: Qpp = 2 Q 301, 44(l / ) 1max ph

Vậy các thông số của van phân phối:

Áp suất vào van phân phối: pv pp = 27,01014 bar

Lưu lượng qua van: Qpp = 301,44 (l/ph)

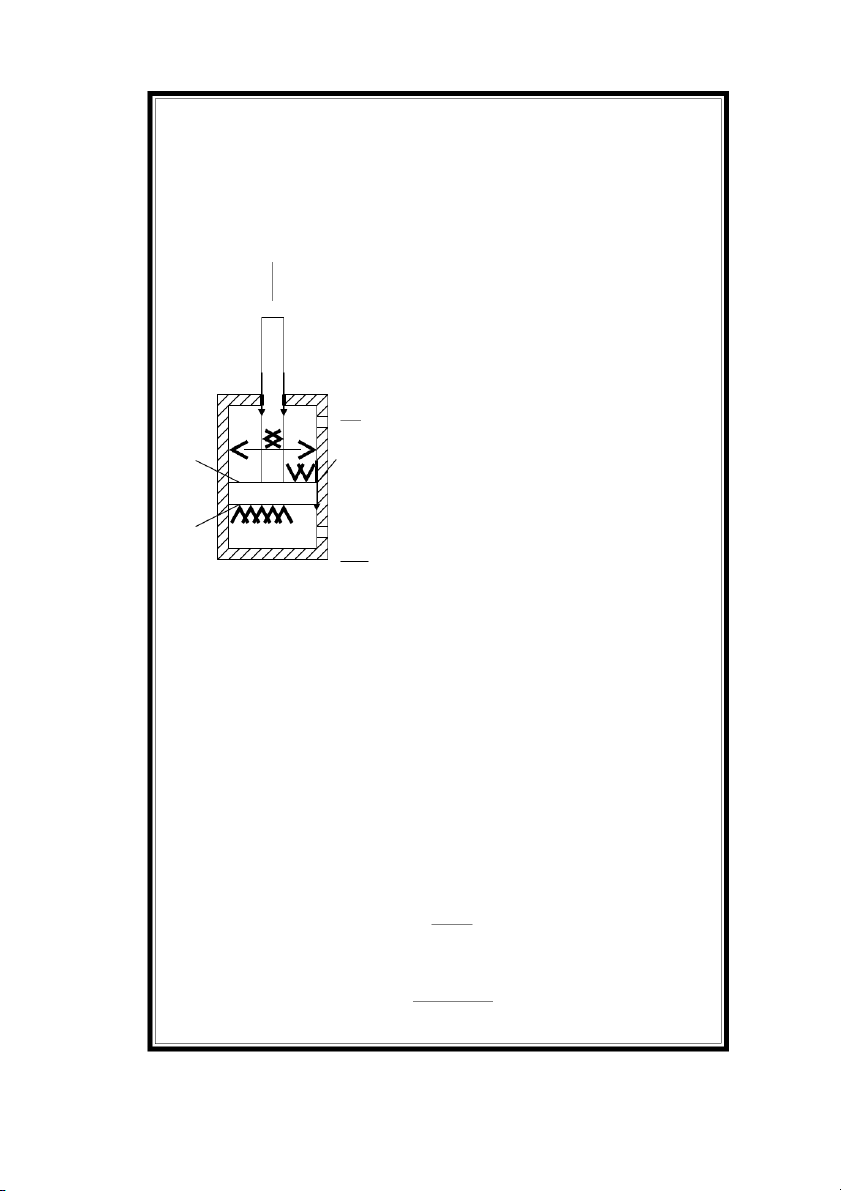

II.4. Tính chọn van tiết lưu p = p : áp su t ấ 1 v tl vào van tiết lưu p = p : áp su t ra ấ 2 r tl van tiết lưu

Hình 14: Sơ đồ tính toán van tiết lưu

Khi tính toán thiết kế van tiết lưu các thông số ta cần quan tâm: lưu lượng dầu

ra của van tiết lưu Qtl , chênh áp vào, ra tại van p và diện tích tiết diện chảy.

Lưu lượng dầu qua khe hở của van tiết lưu được xác định theo công thức: