Preview text:

lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ Contents

MỞ ĐẦU .................................................................................................................... 6

CHƯƠNG 1 LẬP LUẬN KINH TẾ KỸ THUẬT .................................................. 8

1.1. Đặc điểm tự nhiên ........................................................................................... 8

1.1.1. Vị trí địa lí [13] .............................................................................................................................. 8

1.1.2. Đặc điểm thiên nhiên [15] ............................................................................................................. 9

1.1.3. Địa hình, địa chất ......................................................................................................................... 10

1.2. Nguồn cung cấp nguyên liệu ........................................................................ 10

1.3. Hợp tác hóa ................................................................................................... 10

1.4. Hệ thống cấp điện ......................................................................................... 10

1.5. Nhiên liệu ....................................................................................................... 10

1.6. Nguồn cung cấp nước và vấn đề xử lý nước .............................................. 10

1.6.1. Nguồn cung cấp nước ................................................................................................................... 10

1.6.2. Xử lý nước thải ............................................................................................................................. 11

1.7. Giao thông vận tải [16] ................................................................................. 11

1.8. Nguồn nhân lực ............................................................................................. 11

1.9. Thị trường tiêu thụ ....................................................................................... 12

CHƯƠNG 2 TỔNG QUAN .................................................................................... 13

2.1. Cơ sở lý thuyết của quá trình sản xuất kẹo và phân loại kẹo [5] ............. 13

2.1.1 Kẹo cứng ....................................................................................................................................... 13

2.1.2 Kẹo mềm ........................................................................................................................................ 13

2.1.3 Kẹo dẻo .......................................................................................................................................... 14

2.2. Tổng quan về nguyên liệu dùng trong sản xuất kẹo ....................................... 14

2.2.1. Các chất tạo ngọt ......................................................................................................................... 15

2.3. Giới thiệu sơ lược về kẹo cứng socola dạng que và kẹo dẻo Jelly: ................ 17

2.3.1. Sơ lược về qui trình sản xuất kẹo cứng socola dạng que .................................................................. 17

2.3.2. Giới thiệu qui trình sản xuất kẹo dẻo Jelly ..................................................................................... 18

CHƯƠNG 3 CHỌN VÀ THUYẾT MINH DÂY CHUYỀN ................................ 19

3.1. Chọn dây chuyền sản xuất .............................................................................. 19

3.2. Thuyết minh dây chuyền sản xuất .................................................................. 20

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

3.2.1. Dây chuyền sản xuất kẹo que ......................................................................................................... 20

3.2.2. Dây chuyền công nghệ sản xuất kẹo dẻo Jelly ............................................................................. 28

CHƯƠNG 4 TÍNH CÂN BẰNG VẬT CHẤT ...................................................... 34

4.1. Lập biểu đồ sản xuất ....................................................................................... 34

4.2. Tính cân bằng vật chất cho dây chuyền kẹo cứng que socola ........................ 34

4.2.1. Tính cân bằng theo một mẻ của thực đơn: ................................................................................... 35

4.2.1.1 Tính khối lượng nguyên liệu theo chất khô: ................................................................................ 35

4.2.1.3 Khối lượng thành phẩm của một mẻ theo thực đơn theo độ ẩm ................................................. 38

4.2.2. Tính cân bằng cho một tấn sản phẩm ........................................................................................... 38

4.2.2.1. Tính lượng nguyên liệu theo độ ẩm cho một tấn sản phẩm ....................................................... 38

4.2.2.3. Tính theo độ ẩm của bán thành phẩm ....................................................................................... 41

4.3. Tính cân bằng vật chất cho dây chuyền kẹo dẻo jelly: ................................... 43

4.3.1. Tính cân bằng theo một mẻ thực đơn .......................................................................................... 43

4.3.2. Tính cân bằng cho một tấn sản phẩm ........................................................................................... 47

4.4 Bảng tổng kết chi phí nguyên liệu và bán thành phẩm cho 1 tấn sản phẩm .... 50

CHƯƠNG 5 TÍNH VÀ CHỌN THIẾT BỊ ............................................................ 53

5.1. Dây chuyền công nghệ kẹo que socola........................................................... 53

5.1.1 Các thiết bị chính ........................................................................................ 53

5.1.2 Thi Āt bị phu ................................................................................................................................... 59

5.2 Dây chuyền sản xuất kẹo dẻo jelly: ................................................................. 63

5.2.1 Tính thi Āt bị chính: ....................................................................................................................... 63

5.2.2. Thi Āt bị phu .................................................................................................................................. 69

CHƯƠNG 6 TÍNH XÂY DỰNG ............................................................................ 74

6.1. Cơ cấu tổ chức ................................................................................................ 74

6.1.1. Nhân lực làm việc trong phân xưởng sản xuất chính ................................................................... 74

6.1.2. Nhân lực làm việc trong phòng hành chính ............................................ 75

6.1.3. Nhân lực làm việc trong các phân xưởng ..................................................................................... 75

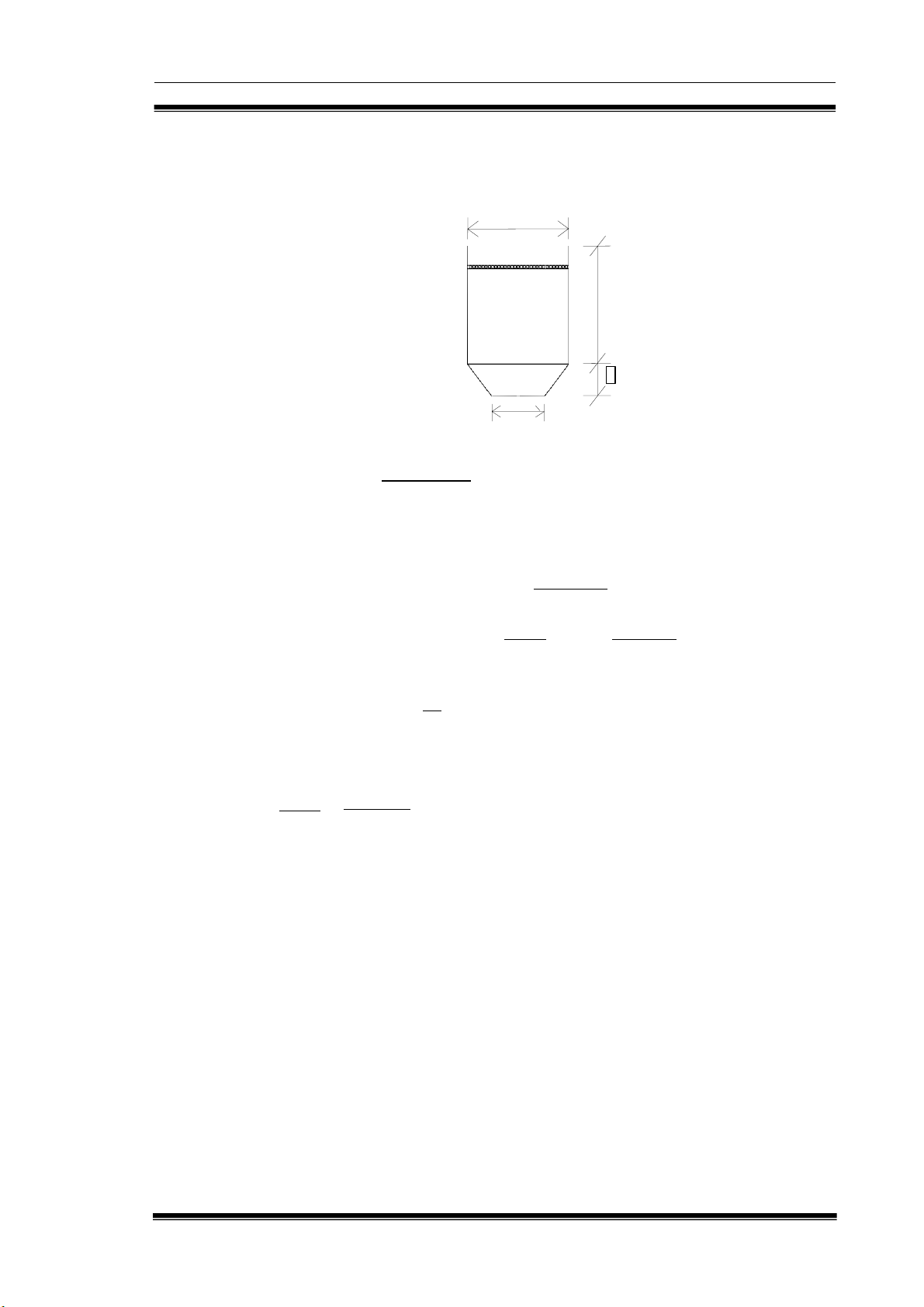

6.2. Tính kích thước các công trình ....................................................................... 76

6.2.1. Phân xưởng sản xuất chính .......................................................................................................... 76

6.2.2. Các kho chứa ................................................................................................................................ 77

6.2.3. Nhà hành chính ............................................................................................................................ 80

6.2.4. Hội trường .................................................................................................................................... 80

6.2.5. Phân xưởng lò hơi ........................................................................................................................ 81

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

6.2.6. Phân xưởng cơ khí ........................................................................................................................ 81

6.2.7. Trạm bi Ān áp ................................................................................................................................ 81

6.2.8. Nhà chứa máy phát điện dự phòng. .............................................................................................. 81

6.2.9. Kho nhiên liệu. ............................................................................................................................. 81

6.2.10. Bể chứa nước .............................................................................................................................. 82

6.2.11. Đài nước ..................................................................................................................................... 82

6.2.12. Nhà xử lí nước ............................................................................................................................ 82

6.2.13. Khu xử lí nước thải ..................................................................................................................... 82

6.2.14. Nhà ăn, căn tin ........................................................................................................................... 82

6.2.15. Nhà sinh hoạt vệ sinh ................................................................................................................. 83

6.2.16. Khu vực để xe ............................................................................................................................. 83

6.2.17. Nhà bảo vệ .................................................................................................................................. 84

6.2.18. Khu đất mở rộng......................................................................................................................... 84

6.3. Tính tổng mặt bằng cần xây dựng nhà máy.................................................... 85

6.3.1. Diện tích khu đất .......................................................................................................................... 85

6.3.2. Tính hệ số sử dung. ...................................................................................................................... 85 CHƯƠNG 7

TÍNH HƠI - NƯỚC .......................................................... 87

7.1. Tính hơi .......................................................................................................... 87

7.1.1. Hơi dùng sản xuất ........................................................................................................................ 87

7.1.2. Hơi phuc vu cho các muc đích khác ............................................................................................. 88

7.1.3. Tiêu hao hơi trên đường ống, van điều chỉnh: ............................................................................. 88

7.2. Lượng nước cần cung cấp cho nhà máy: ........................................................ 88

7.2.1 Nước phuc vu sản xuất .................................................................................................................. 88

7.2.2. Nước dùng sinh hoạt .................................................................................................................... 89

7.3. Tính thoát nước ............................................................................................... 90 CHƯƠNG 8

KIỂM TRA SẢN XUẤT ............................................. 91

8.1. Mục đích của việc kiểm tra sản xuất .............................................................. 91

8.2. Kiểm tra nguyên vật liệu ................................................................................ 91

8.3. Kiểm tra các công đoạn sản xuất .................................................................... 92

8.3.1. Kiểm tra công đoạn hòa tan đường và mật .................................................................................. 92

8.3.2. Kiểm tra công đoạn nấu kẹo ......................................................................................................... 92

8.3.3. Kiểm tra công đoạn làm nguội ..................................................................................................... 92

8.3.4. Kiểm tra công đoạn phối trộn ...................................................................................................... 92

8.3.5. Kiểm tra công đoạn đánh trộn...................................................................................................... 93

8.3.6. Kiểm tra công đoạn tạo hình kẹo ................................................................................................. 93

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

8.3.7. Kiểm tra công đoạn bao gói ......................................................................................................... 93

8.3.8. Đóng hộp, đóng thùng .................................................................................................................. 93

8.3.9. Kho thành phẩm ........................................................................................................................... 93

8.4. Kiểm tra thành phẩm ...................................................................................... 93

8.5. Các phương pháp kiểm tra kẹo thành phẩm ................................................... 93

8.5.1. Xác định độ ẩm ............................................................................................................................. 93

8.5.2. Xác định hàm lượng đường khử ................................................................................................... 94

8.5.3. Xác định hàm lượng đường tổng theo sacarose ........................................................................... 95

8.5.4. Xác định hàm lượng axit .............................................................................................................. 95

8.5.5. Đánh giá chất lượng kẹo bằng phương pháp cảm quan............................................................... 96

CHƯƠNG 9 AN TOÀN LAO ĐỘNG VÀ VỆ SINH CÔNG NGHIỆP ............. 97

9.1. An toàn lao động: .......................................................................................... 97

9.1.1. Tai nạn xảy ra do các nguyên nhân sau ..................................................................................... 97

9.1.2. Những biện pháp hạn chế tai nạn lao động: .............................................................................. 97

9.1.3. Những yêu cầu cụ thể về an toàn lao động: ............................................................................... 99

9.2. Vệ sinh công nghiệp .................................................................................... 100

9.2.1. Vệ sinh cá nhân của công nhân ............................................................................................... 100

9.2.2. Vệ sinh máy móc, thiết bị .......................................................................................................... 101

9.2.4. Xử lý nước dùng để sản xuất .................................................................................................... 101

9.2.5. Xử lý nước thải .......................................................................................................................... 101

KẾT LUẬN ............................................................................................................ 102

TÀI LIỆU THAM KHẢO ....................................................................................... 103

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ MỞ ĐẦU

Bánh kẹo là những thực phẩm truyền thống đã có từ rất lâu và trở nên quen

thuộc với người tiêu dùng ở mọi lứa tuổi. Không chỉ đóng vai trò là một sản phẩm

thực phẩm, bánh kẹo còn là sản phẩm có tính thị hiếu và mang giá trị văn hoá vì đã

từ lâu bánh kẹo là những sản phẩm không thể thiếu trong các dịp lễ tết, cưới hỏi, sinh nhật...

Ngành bánh kẹo là môt trong những ngành có tốc đô ̣ tăng trưởng ổn định

(khoảng 2% năm). Dân số phát triển nhanh khiến cho nhu cầu về bánh kẹo c甃̀ng

tăng theo . Hiên nay khu vực Châu 䄃Ā - Thái Bình Dương là khu vực có tốc đô ̣ tăng

trưởng về doanh thu tiêu thụ bánh kẹo lớn nhất thế giới (14%) trong 3 năm từ 2008

đến 2012.Cùng với sự phát triển của xã hội, mức sống con người ngày càng tăng và

nhu cầu về bánh kẹo ngày càng tăng. Bánh kẹo không những được làm ở qui mô gia

đình mà còn phát triển ở qui mô công nghiệp và giữ vai trò quan trọng trong nền

công nghiệp thế giới..[10]

Trong những năm gần đây thị trường bánh kẹo tại Việt Nam trở nên sôi động

hơn hẳn. Có nhiều mặt hàng mới xuất hiện, về mẫu mã và chất lượng thì không kém

gì các sản phẩm ngoại nhập. Với phương châm “Người Việt Nam ưu tiên dùng hàng

Việt Nam” được phát động và đã có tác động đến nhà sản xuất và cả người tiêu

dùng trong nước thời gian qua. Hiện nay các sản phẩm Việt không những đáp ứng

được về mặt chất lượng mà các giá trị cảm quan c甃̀ng luôn bắt mắt người tiêu dùng.

Và ngày càng nhiều người có quan niệm dùng hàng trong nước là an toàn hơn cả

vừa đảm bảo vừa tiết kiệm được chi phí. Chính vì vậy, khi nắm bắt được tâm lý như

vậy đã có không ít các nhà sản xuất không ngại đầu tư, tăng năng suất để đáp ứng được nhu cầu đó.

Thị trường bánh kẹo phát triển kéo theo nhu cầu sản xuất, tiêu thụ tăng, đòi

hỏi phải có công nghệ, máy móc, thiết bị phù hợp để sản xuất ra các sản phẩm có

chất lượng cao giá thành hạ nhằm đáp ứng được nhu cầu tiêu dùng trong và ngoài

nước. Theo Hiệp hội các nhà sản xuất Đức, sẽ là tốt nhất nếu có sự hợp tác liên kết

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

phát triển sản xuất, kinh doanh giữa các doanh nghiệp Việt Nam với doanh nghiệp Đức và châu Âu [11].

Như vậy, ngành bánh kẹo Việt Nam đã gặt hái nhiều thành công và tương lai

chắc chắn sẽ không dừng lại ở đó. Đây là lúc các nhà sản xuất dám đầu tư và phát

triển hơn nữa. Theo ước tính của Công ty Tổ chức và điều phối IBA (GHM), sản lượng

bánh kẹo tại Việt Nam năm 2008 đạt khoảng 476.000 tấn, đến năm 2012 sẽ đạt khoảng

706.000 tấn, tổng giá trị bán lẻ bánh kẹo ở thị trường Việt Nam năm 2008 khoảng 674

triệu USD, năm 2012 sẽ là 1.446 triệu USD. Tỉ lệ tăng trưởng doanh số bán lẻ bánh kẹo ở

thị trường Việt Nam trong giai đoạn từ năm 2008-2012 tính theo USD ước tính khoảng

114,71%/năm, trong khi con số tương tự của các nước trong khu vực như Trung Quốc là

49,09%, Philippines 52,35%; Indonesia 64,02%; Ấn Độ 59,64%; Thái Lan 37,3%; Malaysia 17,13%… [12]

Khảo sát thị trường cho thấy, hàng nội cao cấp với sức mua mạnh nhất từ

trước đến nay, đang ép sân khiến chỗ đứng của hàng ngoại nhập ngày càng thu hẹp.

Thị trường bánh kẹo phát triển kéo theo nhu cầu sản xuất, tiêu thụ tăng.

Nước ta có nhiều nhà máy bánh kẹo như: Kinh Đô, Bibica, Đồng Tiến, Tràng An,

Phạm Nguyên, Bicafun, … Tuy nhiên ở khu vực miền Trung vẫn chưa có nhiều nhà

máy sản xuất bánh kẹo với quy mô lớn. Qua tìm hiểu và được phân công, tôi được

nhận đồ án tốt nghiệp “ Thiết kế nhà máy sản xuất kẹo hiện đại năng suất 4500

tấn sản phẩm/ năm

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

CHƯƠNG 1 LẬP LUẬN KINH TẾ KỸ THUẬT

Khi thiết kế nhà máy, việc chọn địa điểm xây dựng nhà máy đóng vai trò rất

quan trọng. Bởi vì đây là phần mang tính thuyết phục, nó quyết định sự sống còn

của nhà máy. Do vậy địa điểm xây dựng nhà máy phải phù hợp với qui hoạch chung

về kinh tế của địa phương.

Qua nghiên cứu tìm hiểu em quyết định chọn đặt nhà máy tại khu công

nghiệp Nam Đông Hà, tỉnh Quảng Trị.

1.1. Đặc điểm tự nhiên

1.1.1. Vị trí địa lí [13]

Đông Hà là một thành phố trung tâm của tỉnh Quảng Trị, nằm ở miền Trung

của nước Việt Nam, trên trục giao thông Bắc - Nam về đường bộ, đường sắt, đường

biển. Đông Hà là trung tâm chính trị, văn hóa, xã hội, kinh tế và thương mại của tỉnh Quảng Trị.

Đông Hà có một vị trí quan trọng, nằm ở trung độ giao thông của cả nước,

trên giao lộ 1A nối thủ đô Hà Nội - thành phố Hồ Chí Minh và quốc lộ 9 trong hệ

thống đường xuyên 䄃Ā, là điểm khởi đầu ở phía Đông của trục hành lang kinh tế

Đông - Tây giữa đông bắc Thái Lan, Lào, Myanma và miền Trung Việt Nam

qua cửa khẩu quốc tế Lao Bảo và các nước trong khu vực biển Đông qua cảng Cửa

Việt, kết thúc ở thành phố Đà Nẵng. Từ thuận lợi về giao lưu đối ngoại, Đông Hà

có khả năng thu hút, hội tụ để phát triển kinh tế, văn hoá, xã hội và trở thành trung

tâm phát luồng các mối quan hệ kinh tế trong khu vực và quốc tế.

Khu công nghiệp Nam Đông Hà nằm gần ga Đông Hà và quốc lộ 1A, cách

trung tâm thành phố Đông Hà 2 km; cách đường Hồ Chí Minh 10 km, cửa khẩu

quốc tế Lao Bảo 80 km, Cảng biển Cửa Việt 15 km và cách sân bay Phú Bài Huế 80

km, cảng Chân Mây-Lăng Cô thuộc tỉnh Thừa Thiên - Huế 120 km về phía Nam.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

Hình 1.1. Khu công nghiệp Nam Đông Hà[14].

1.1.2. Đặc điểm thiên nhiên [15]

Khu công nghiệp Nam Đông Hà có khí hậu ổn định, nằm trong vùng khí hậu

nhiệt đới, chia làm hai mùa rõ rệt: mùa mưa và mùa khô.

- Hướng gió chính có hai hướng gió chính là gió mùa Tây Nam và gió mùa Đông Bắc.

- Nhiệt độ trung bình năm từ 24 0- 250C. Mùa lạnh có 3 tháng (12 và 1, 2

năm sau), nhiệt độ xuống thấp, tháng lạnh nhất nhiệt độ xuống dưới 220C. Mùa

nóng từ tháng 5 đến tháng 8 nhiệt độ cao trung bình 280C, tháng nóng nhất từ tháng

6, 7, nhiệt độ tối cao có thể lên tới 400- 420C.

- Độ ẩm không khí khoảng 83-88%.

- Lượng mưa trung bình hàng năm 2708,89 mm.

- Số giờ nắng bình quân trong năm 2156,2 giờ.

1.1.3. Địa hình, địa chất

Khu công nghiệp Nam Đông Hà có địa hình cao ráo, nằm ở độ cao 11- 32 m

so với mực nước biển. Do vậy hạn chế ngập lụt trong mùa mưa.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

Điều kiện địa chất công trình, địa chất thủy văn thuận lợi cho xây dựng.

1.2. Nguồn cung cấp nguyên liệu

Nhà máy được cung cấp đường từ Quảng Ngãi và Thanh Hóa, các sản phẩm

phụ mua từ địa phương và các tỉnh lân cận.

Việc ổn định về nguồn nguyên liệu là điều kiện thuận lợi cho nhà máy đi vào

hoạt động và nâng cao năng suất, chất lượng tốt. 1.3. Hợp tác hóa

Nhà máy đặt trong khu công nghiệp nên thuận lợi trong việc sử dụng chung

những công trình điện, hơi, nước công trình giao thông vận tải, vấn đề tiêu thụ sản

phẩm nhanh, … có tác dụng giảm thời gian xây dựng, giảm vốn đầu tư và hạ giá thành sản phẩm.

1.4. Hệ thống cấp điện

Mạng lưới điện quốc gia 500kV hạ thế xuống 220V/380V do sở điện lực Quảng Trị cấp. 1.5. Nhiên liệu

Nguồn nhiên liệu nhà máy sử dụng là dầu DO, FO, than, xăng, nhớt, dầu

diezen,… được cung cấp bởi công ty xăng dầu Đà Nẵng.

1.6. Nguồn cung cấp nước và vấn đề xử lý nước

1.6.1. Nguồn cung cấp nước

Trong nhà máy thực phẩm nước có vai trò rất quan trọng và nước được dùng

với nhiều mục đích khác nhau: nước dùng để hòa sirô, làm nguội, nấu, dùng cho lò

hơi, …nên nước phải đảm bảo chất lượng. Nước phải đảm bảo một số chỉ tiêu sau:

chỉ số coli, độ cứng, nhiệt độ, hỗn hợp vô cơ và hữu cơ có trong nước.

Nước được sử dụng từ hệ thống cấp nước của nhà máy nước Quảng Trị có

công suất 21000m3/ngày đêm. Hệ thống nước cho các doanh nghiệp được lắp đặt

đến tận đồng hồ đo nước cho từng nhà máy, xí nghiệp, đảm bảo về số lượng và chất

lượng phục vụ cho sản xuất và sinh hoạt.

Biện pháp xử lý nước:

- Làm mềm nước bằng phương pháp hóa học.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

- Làm mềm nước bằng phương pháp nhựa trao đổi ion.

1.6.2. Xử lý nước thải

Nước thải trong nhà máy xí nghiệp được xử lý đạt tiêu chuẩn theo qui định

trước khi mang ra lưới cống trong khu công nghiệp và tiếp tục được làm sạch tại

trạm xử lý nước thải của khu công nghiệp có công suất 400m3/ngày. Nước thải

mang ra ngoài đạt TCVN 5945- 2005 trước khi thải ra hệ thống thoát nước chung của khu vực.

1.7. Giao thông vận tải [16]

Khu công nghiệp Nam Đông Hà có điều kiện giao thông khá thuận lợi cả về

đường bộ, đường sắt và đường thuỷ. Qua địa phận Quảng Trị có các tuyến giao

thông huyết mạch như Quốc lộ 1A, đường Hồ Chí Minh (nhánh Đông và nhánh

Tây), tuyến đường sắt Bắc - Nam chạy dọc qua và Quốc lộ 9 gắn với đường xuyên

䄃Ā cho phép có thể giao lưu kinh tế với các tỉnh trong vùng và cả nước. Cảng Cửa

Việt là một trong những cảng biển có thể phục vụ cho vận chuyển hàng hóa trong

vùng và trung chuyển hàng hóa qua đường Xuyên 䄃Ā. Cách không xa khu công

nghiệp Nam Đông Hà có sân bay Phú Bài - Thừa Thiên Huế (khoảng 80 km) và sân

bay quốc tế Đà Nẵng (khoảng 150 km) … nên rất thuận lợi cho việc vận chuyển

nguyên liệu và thành phẩm.

Ngoài ra, Quảng Trị là đầu mối giao thông, nằm ở trung điểm đất nước, ở vị

trí quan trọng - điểm đầu trên tuyến đường huyết mạch chính của hành lang kinh tế

Đông - Tây nối với Lào - Thái Lan - Mianmar qua cửa khẩu quốc tế Lao Bảo đến

các cảng biển Miền Trung như: Cửa Việt, Chân Mây, Đà Nẵng... Đây là điều kiện

rất thuận lợi để Quảng Trị mở rộng hợp tác kinh tế trong khu vực, giao thương hàng

hóa, vận tải quốc tế….

1.8. Nguồn nhân lực

Do nhà máy đặt ở vùng gần trung tâm thành phố, gần các trường đại học lớn

như Kinh tế Huế, Bách Khoa Đà Nẵng… Do đó sẽ thu hút được nguồn nhân lực có

chất lượng cao từ các trường này.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

Quan trọng hơn là việc sử dụng nguồn nhân công ở địa phương khá dồi dào,

nhằm tạo điều kiện công ăn việc làm cho người dân trong vùng.

1.9. Thị trường tiêu thụ

Nhà máy đưa sản phẩm tiêu thụ ở khắp nơi trên toàn quốc và đặc biệt là khu

vực Miền Trung, Tây Nguyên. Đặc biệt thị trường Đà Nẵng, Huế, Quảng Bình và

Quảng Trị đang là một thị trường rất tiềm năng để tiêu thụ sản phẩm.

Và phấn đấu chiếm lĩnh thị trường Đông Nam 䄃Ā và có cơ hội vươn ra tầm thế giới. Kết luận:

Với những đặc điểm, điều kiện phân tích ở trên cho ta thấy việc xây dựng

nhà máy bánh kẹo ở khu công nghiệp Nam Đông Hà là hoàn toàn khả thi. Qua đó

tạo công ăn việc làm cho nhân dân, giải quyết vấn đề dư thừa lao động, nâng cao

đời sống nhân dân, góp phần thúc đẩy phát triển kinh tế khu vực miền Trung nói

riêng và cả nước nói chung.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ CHƯƠNG 2 TỔNG QUAN

2.1. Cơ sở lý thuyết của quá trình sản xuất kẹo và phân loại kẹo [5]

Kẹo là loại thực phẩm được sản xuất chủ yếu từ đường và các chế phẩm của

đường nên mang nhiều đặc điểm đặc trưng của đường. Tùy vào công nghệ chế biến

khác nhau mà người ta thu được các sản phẩm kẹo khác nhau. Kẹo gồm nhiều loại: 2.1.1 Kẹo cứng : - Hàm ẩm : ≤3% .

- Cấu trúc : Cứng, giòn, trong suốt.

- Nguyên liệu chính : Đường sacaroza

- Nguyên liệu phụ : Đường khử, mật tinh bột, axit xitric…

- Nguyên lý sản xuất : Phá vỡ trạng thái tinh thể của đường sacaroza, kết tinh

trở lại dưới trạng thái vô định hình. - Các sản phẩm :

+ Kẹo cứng hoa quả: cam, dứa, táo, nho… (không nhân, có nhân)

+ Kẹo cứng tinh dầu: bạc hà, hoa hồng, hoa quế…

+ Kẹo cứng bơ: bơ sữa, bơ dừa, bơ cacao…

+ Kẹo thuốc: kẹo kháng sinh (penicilin, biomixin..).

+ Kẹo dinh dưỡng (sinh tố A, B, C…). 2.1.2 Kẹo mềm : - Hàm ẩm : 5 - 20%

- Cấu trúc : Mềm hoặc mềm xốp, béo, đục hoặc trong.

- Nguyên liệu chính : Đường sacaroza, chất tạo đông.

- Nguyên liệu phụ : Đường khử, mật tinh bột, axit xitric, chất béo, sữa …

- Nguyên lý sản xuất : Tạo khối keo sau đó đánh trộn khối keo đông tụ với

sirô đường để hình thành khối keo ngậm đường, nước tạo có cấu trúc mềm và bền vững. - Các sản phẩm :

+ Kẹo mềm tinh bột: quýt, nho, vải…

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

+ Kẹo mềm pectin: quýt, chanh, dâu…

+ Kẹo mềm aga: cam, chanh, dứa, sữa…

+ Kẹo mềm albumin: quýt, dứa…

+ Kẹo mè xửng: chuối, nho…

+ Kẹo sôcôla: thuần nhất, có nhân ( hạnh nhân, mứt quả…) 2.1.3 Kẹo dẻo : - Hàm ẩm : 4 - 5%.

- Cấu trúc : Mềm dẻo hoặc đàn hồi

- Nguyên liệu chính : Đường sacaroza, chất tạo đông.

- Nguyên liệu phụ : Đường khử, mật tinh bột, axit xitric, chất béo, sữa …

- Nguyên lý sản xuất : Tạo khối keo có độ đàn hồi cao nhờ sử dụng các chất có

năng lực tạo keo đông cao. - Các sản phẩm :

Kẹo cao su: bạc hà, chanh, cam thảo…

2.2. Tổng quan về nguyên liệu dùng trong sản xuất kẹo

Nguyên liệu làm kẹo c甃̀ng rất đa dạng, ngoài nguyên liệu chính là đường,

nha (mật tinh bột), nước thì còn có các nguyên liệu phụ như sữa, bơ, chất béo, trứng, quả cây...

Với nhiệm vụ được giao em chọn hai mặt hàng c甃̀ng rất được ưa chuộng hiện

nay là kẹo que (lollipop candy) và kẹo dẻo Jelly. Do đó, em xin trình bày sơ lược về

nguyên liệu cho hai mặt hàng này như sau:

- Các chất tạo ngọt: đường kính ( sacaroza ), mật tinh bột. .

- Chất kết dính: gelatin, pectin, albumin...

- Các chất tạo mùi, vị, chất béo, axit hữu cơ...có hàm lượng thấp nhưng đóng vai trò

rất quan trọng, quyết định tính chất cảm quan của sản phẩm.

2.2.1. Các chất tạo ngọt

1) Đường kính (sacaroza)[4]:

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

Đường kính được sản xuất từ củ cải đường và mía đường, sacaroza là

tinh thể không màu có nhiệt độ nóng chảy 165- 180oC, tan nhiều trong nước, độ hòa tan tăng theo nhiệt độ.

- Công thức phân tử: C12H22O11

- Ngoại hình: tinh thể màu trắng, tan tốt trong nước.

- Mùi vị: vị ngọt, gần như không mùi.

- Tác dụng: tạo vị ngọt, tạo màu sắc cho bánh kẹo, là chất dinh dưỡng. - Tính chất:

+ Trong hỗn hợp các dạng đường khác, thì độ hòa tan của sacaroza giảm,

nhưng sacaroza cho ta dung dịch có hàm lượng đường chung cao. Sự tăng hàm

lượng chất khô trong dung dịch mật đường bão hòa c甃̀ng như trong dung dịch

đường – đường chuyển hóa bão hòa làm cho sirô kẹo và khối kẹo không bị kết tinh.

+ Nếu kéo dài thời gian đun hoặc đem đun ở nhiệt độ cao, đường sẽ mất nước,

rồi bị phân huỷ và biến thành caramen.

+ Ở 1800C đường sacaroza bị phân huỷ tạo thành caramen.

+ Ở 1850C – 1900C tạo thành izo sacarozan ( C12H20O10).

+ Khi nhiệt độ cao hơn mất 10% nước thì tạo ra caramenlan ( C12H20O9) hoặc (C12H20O10) có màu vàng.

+ Nếu mất 14% nước thì tạo ra caramenlen (C36H48O24O).

+ Nếu mất 25% nước thì tạo ra caramenlin có màu nâu đen.

+ Các sản phẩm caramen hoá đều có vị đắng và màu rất bền. Để hạn chế các

phản ứng này ta cần chú ý giảm thời gian nấu và nhiệt độ nấu. Trong sản xuất kẹo

để tránh phản ứng này người ta dùng nồi nấu chân không.

+ Trong môi trường axit, t0 > 700C, đường sacaroza bị thủy phân tạo ra đường

khử: Sacaroza → glucoza + fructoza.

2) Mật tinh bột [5]:

Là sản phẩm do thủy phân tinh bột chưa triệt để bằng axit hay enzim. Là một

trong những nguyên liệu dùng trong sản xuất kẹo. Khi thủy phân mật tinh bột ta thu

được các hydratcacbon có phân tử lượng khác nhau nhưng thành phần chính của

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

mật tinh bột là dextrin, mantoza, glucoza. Trong sản xuất kẹo dùng mật tinh bột có

hàm lượng chất khô 78 ÷ 80 %.

Tỉ lệ glucoza, mantoza, dextrin trong mật tinh bột là 1:1:3. Nếu dùng mật

tinh bột có hàm lượng glucoza thấp sản phẩm dễ hút ẩm của môi trường xung quanh

(kẹo cứng), ngược lại thì sản phẩm làm ra nhanh khô (kẹo dẻo, kẹo xốp) khi bảo quản.

Trong kĩ thuật sản xuất kẹo thì mật tinh bột có vai trò chống hồi đường. Chỉ

số quan trọng của mật tinh bột là chỉ số axit. Khả năng chuyển hóa được saccaroza

trong quá trình sản xuất phụ thuộc vào độ axit của mật tinh bột, muối và các chất

phi đường có trong mật tinh bột.

3) Các chất tạo gel a. Gelatin [4]:

- Gelatin được thu nhận khi thủy phân da, xương động vật. Gelatin đóng vai trò

quan trọng trong công nghệ sản xuất kẹo.

- Ở 35 - 400C, gelatin tồn tại trong dung dịch dưới dạng vô số những sợi ngắn. Khi

làm nguội dung dịch sẽ đông đặc lại. Lượng gelatin cần cho sự đông đặc phụ thuộc

vào chất lượng gelatin, pH, tính chất khối gel muốn tạo thành...

- Một điều khác biệt quan trọng của gelatin so với các loại gel protein khác là nó có

tính chất thuận nghịch về nhiệt độ. Khi đưa khối gel lên nhiệt độ 35 - 400C, gelatin

lại tan ra. Tính chất đó khiến cho kẹo có thể tan ra khi ngậm trong miệng. b. Pectin [4]:

- Pectin được sản xuất trong công nghiệp từ vỏ các loại quả thuộc họ cam quýt và từ bã táo.

- Pectin dễ nở, hòa tan trong nước ấm và nước nóng tạo ra một dung dịch có độ

nhớt cao. Khi nấu trong dung dịch đường có thêm một axit thì pectin tạo keo bền.

Do khả năng tạo gel tốt nên pectin c甃̀ng được ứng dụng nhiều trong quy trình sản xuất kẹo.

- Điều kiện tiêu chuẩn để tạo gel tốt bền với pectin là hàm lượng sacaroza 58-78% và pH=2,8-3,5.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

4) Phẩm màu, axit thực phẩm và chất b攃Āo:

- Phẩm màu thực phẩm tự nhiên và phẩm màu thực phẩm tổng hợp. Trong sản xuất

kẹo việc tạo màu phần lớn theo phương pháp nhân tạo, tức là nhuộm màu. Do đó

khi chọn màu, trước hết phải đảm bảo chất màu không độc hại cho cơ thể, nằm

trong danh mục phụ gia cho phép, sau đó mới chú ý tới màu sắc, độ bền màu.

- Axit thực phẩm: Dùng axit thực phẩm trong sản xuất bánh kẹo để có vị ngon của

quả cây đặc trưng và có khả năng chống hồi đường. Các axit thường dùng là: axit

citric có nhiều trong cam, chanh, quýt. Đây là axit sử dụng rộng rãi trong công

nghiệp sản xuất kẹo. Axit xitric ở dạng tinh thể, dễ tan trong nước hoặc cồn. Axit

xitric phải được bảo quản trong thùng gỗ, để nơi khô ráo tránh vón cục biến màu.

- Chất béo: Dầu cao lấy từ quả cacao, dầu dừa lấy từ cùi dừa, dầu hướng dương và

dầu bông. Bơ là sản phẩm thu được từ váng sữa bằng phương pháp li tâm.

Macgarin: là dạng chất béo thực phẩm được chế biến từ dầu thực vật hoặc mỡ động

vật đã hydro hóa hay dạng tự nhiên.

- Bột cacao: là phần nhân đặc của hạt cacao được nghiền mịn. Bột cacao là loại

cacao đặc gần như nguyên chất mà không có bơ cacao. Bột cacao có màu nhạt, có

tính axit và mùi sô-cô-la rất mạnh. Người ta hay dùng bột cacao để làm socola

nhưng trong sản xuất kẹo nó c甃̀ng có thể được dùng như một hương liệu để tạo

hương vị socola cho sản phẩm.

2.3. Giới thiệu sơ lược về kẹo cư뀁ng socola dạng que và kẹo d攃ऀ o Jelly:

2.3.1. Sơ lược về qui trình sản xuất kẹo cứng socola dạng que :

- Nguyên liệu đường, nước, mật được chuẩn bị và đem đi kiểm tra, sau đó tiến hành

phối trộn và hòa tan rồi lọc loại bỏ tạp chất. Hỗn hợp sirô thu được đem đi gia nhiệt

để cho quá trình nấu kẹo thuận tiện hơn, nấu đến nồng độ chất khô cần thiết, xả sirô

và phối trộn với các hương liệu và bột cacao tùy theo thực đơn. Tiếp theo người ta

sẽ rót khuôn để thuận tiện cho công đoạn cắm que. Cuối cùng sẽ đưa đi làm nguội,

bao gói và hoàn thiện sản phẩm.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

2.3.2. Giới thiệu qui trình sản xuất kẹo dẻo Jelly

- Nguyên từ đường, mật tinh bột, chất tạo đông (pectin) và chất tạo dẻo (gelatin) sau

khi được chuẩn bị đem hòa tan. Dịch sirô thu được đem đi nấu đến nồng độ cần thiết, sau

đó làm nguội sơ bộ và đem đi phối trộn với chất kết dính, hương liệu, màu, acid theo

thực đơn để cho ra sản phẩm mong muốn. Tiếp theo đưa hỗn hợp sirô vào máy rót khuôn

để tạo hình cho kẹo, kết hợp làm nguội sơ bộ và tách khuôn. Cuối cùng đưa đi làm lạnh,

ổn định.Nó là dạng phi tinh thể, có vị ngọt nhẹ, có tính dẻo và dai, có nhiều hình

dạng và màu sắc khác nhau và có hương vị của nhiều loại trái cây. Kẹo này sau khi

tạo hình có phủ bên ngoài một lớp đường.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

CHƯƠNG 3 CHỌN VÀ THUYẾT MINH DÂY CHUYỀN CÔNG NGHỆ

3.1. Chọn dây chuyền sản xuất

Trong công nghệ sản xuất kẹo có ba dạng kẹo chính là kẹo mềm, kẹo dẻo và

kẹo cứng. Kẹo cứng được làm từ rất lâu đời và là một trong những loại kẹo

được sản xuất đầu tiên, c甃̀ng là loại kẹo được sử dụng phổ biến từ xưa đến nay.

Kẹo cứng có quy trình công nghệ đơn giản hơn so với các loại kẹo khác, sử dụng ít

nguyên liệu phụ hơn trong quá trình sản xuất. Tính chất đăc trưng của kẹo cứng là

cứng, giòn và trong suốt, kẹo cứng có hai loại là loại kẹo cứng có nhân và kẹo cứng không có nhân.

Có rất nhiều loại sản phẩm kẹo cứng, trong đó sản phẩm kẹo cứng que là một

sản phẩm thịnh hành không chỉ trong nước mà còn trên thế giới. Kẹo que được phát

triển từ loại kẹo cứng không nhân truyền thống. Là loại kẹo rất được giới trẻ ưa chuộng.

Trong dây chuyền sản xuất kẹo cứng hiện đại ngày nay thì sử dụng phương

pháp nấu kẹo chân không. Phương pháp nấu kẹo này có nhiều ưu điểm, khi nấu kẹo

trong môi trường chân không thì nhiệt độ sôi của dung dịch đường thấp, quá trình

sản xuất ổn định, tiết kiệm nhiệt năng, sản phẩm có chất lượng tốt về thành phần

hóa học, lý học và chỉ tiêu cảm quan, sản xuất an toàn và vệ sinh… Chính những

đặc điểm như trên em quyết định chọn sản phẩm kẹo que làm sản phẩm chính của nhà máy.

Ngoài dây chuyền kẹo que thì nhà máy còn lắp đặt dây chuyền sản xuất

kẹo dẻo jelly là sản phẩm kẹo phụ. Do các thiết bị dùng sản xuất kẹo này đơn giản

và có nhiều thiết bị giống với dây chuyền sản xuất kẹo cứng hay nói chính xác là

vốn đầu tư ban đầu thấp, và lí do quan trọng hơn là kẹo dẻo jelly là món ăn ưa thích

của tất cả các lứa tuổi, là sản phẩm đem lại lợi nhuận cao.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

3.2. Thuyết minh dây chuyền sản xuất

3.2.1. Dây chuyền sản xuất kẹo que 3.2.1.1. Sơ đồ

- Kẹo que là kẹo cứng được cắm thêm que nhựa vào giữa viên kẹo. Do đó, kẹo que

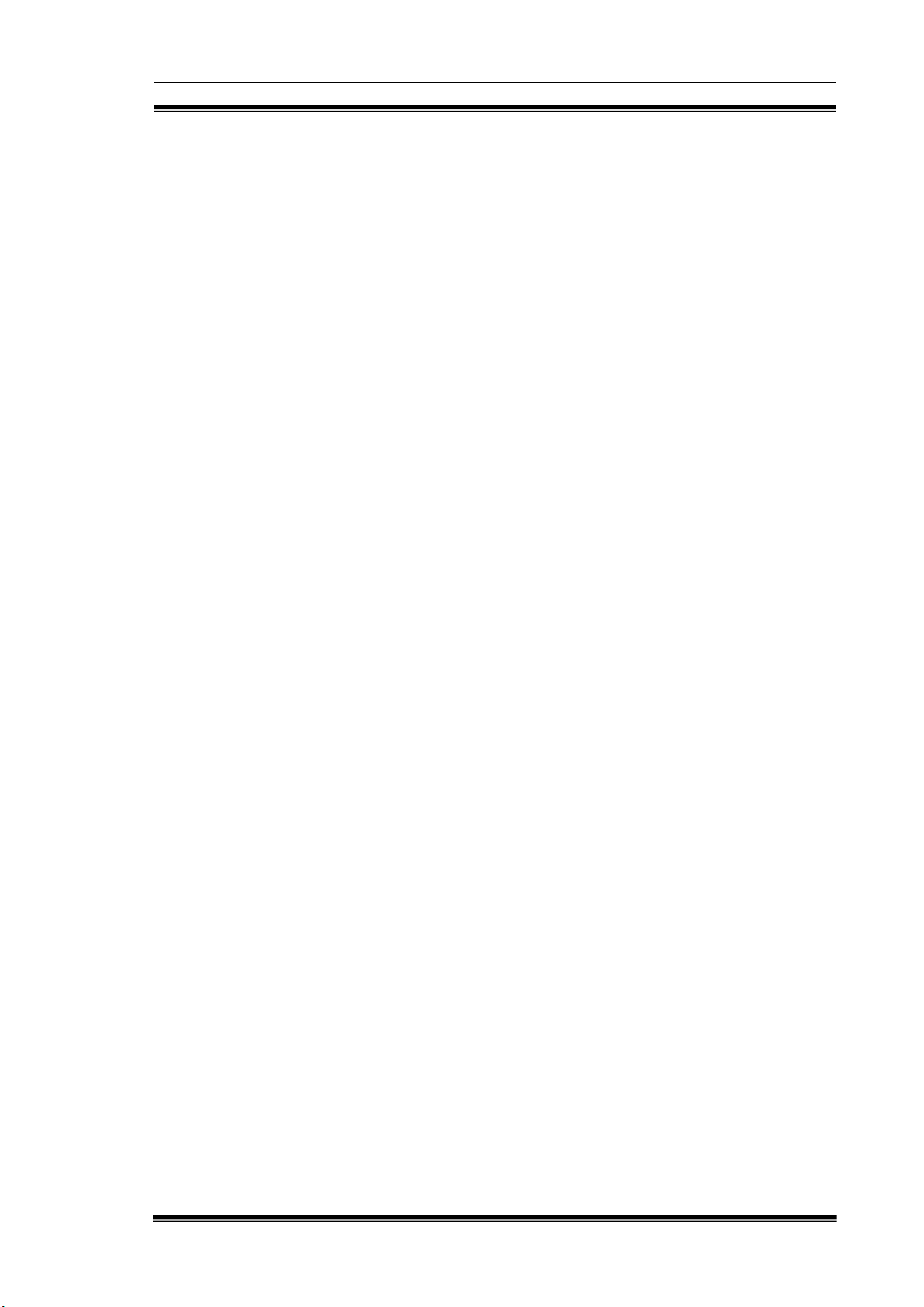

được sản xuất dựa theo dây chuyền sản xuất kẹo cứng [4]: Đường sacaroza, nước Mật tinh bột t0 =110÷1150C Nấu hòa tan Bx = 84÷86% = 5÷6 phút P = 4÷6 at hđ Lọc - Bx = 86÷88% t0 = 115÷1250C Gia nhiệt sơ bộ - 𝜏 = 8 – 12 phút Nấu kẹo - Bx = 97% P = 4÷6at hơi đốt - t0 = 140÷1450C Xã kẹo - 𝜏 = 2 – 3 phút Bột cacao, Bơ, chất màu bột hương thảo Phối trộn Rót khuôn Que nhựa Cắm que Làm nguội t0 thường Bao gói Thành phẩm 3.1.1.2 Thuyết minh

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ 1) Nguyên liêụ :

- Đường sacaroza: Là nguyên liệu chính trong sản xuất kẹo, có tác dụng tạo cấu trúc

và tạo mùi vị của kẹo.

- Đường được kiểm tra cảm quan trước khi đưa vào nấu kẹo, được chứa trong các

bao để ở kho. Sau đó được vít tải vận chuyển vào nồi hòa tan.

- Mật tinh bột: Đóng vai trò là chất chống hồi đường, quyết định chất lượng của

kẹo. Mật tinh bột được chứa trong các bunke và dùng bơm để vận chuyển vào nồi nấu.

- Nguyên liệu phụ: Hương liệu, màu tổng hợp, bột cacao….có tác dụng tạo tính chất

cảm quan riêng biệt cho mỗi loại sản phẩm kẹo.

- Trước khi đưa vào sử dụng, các chất phụ liệu dạng bột rắn phải được hòa tan trong

nước với lượng tối thiểu để tránh kết tinh. Tinh dầu phải được hòa tan trong etanol

nóng với tỉ lệ 1:1 trước khi đưa vào sử dụng.

2) Nấu hòa tan xiro:

- Mục đích: Hòa tan các nguyên liệu đường, mật tinh bột, nước với nhau thuận lợi cho quá trình nấu kẹo.

- Tiến hành: đường, mật tinh bột, nước sau khi định lượng xong được chuyển xuống

thiết bị hòa tan. Tại đây dưới tác động của cánh khuấy hỗn hợp được hòa tan hoàn

toàn. Khi hỗn hợp được đun đến 60 – 700C thì hỗn hợp được nấu dưới áp suất

khoảng 6 atm. Nước dùng để hòa tan khoảng 800 C. Nhiệt độ của sirô sau khi hòa

tan khoảng 110-1150 C, áp suất dư trong ống khoảng 0,8 – 1,5 atm. Thời gian của

quá trình hòa tan là 5-6 phút. Dung dịch sau khi hòa tan có nồng độ chất khô 84% [4,tr 120]. - Thiết bị:

+ Sử dụng thiết bị hòa tan nồi 2 vỏ làm việc gián đoạn dùng hơi nước bão hòa.

+ Thiết bị có môtơ được gắn với cánh khuấy, tốc độ cánh khuấy trung bình 50- 60 vòng/phút.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

Đường + H O + Mật tinh bột 2 Hơi đốt Nước ngưng Dịch Xiro

Hình 3.1 Sơ đồ nấu hòa tan sirô 3) Lọc:

- Mục đích: Nhằm loại bỏ các tạp chất còn sót lại trong trong hỗn hợp.

- Tiến hành: Hỗn hợp sirô sau khi hòa tan được bơm qua

thùng lọc để tiến hành lọc.

- Thiết bị : nên chọn thiết bị lọc trọng lực làm việc gián đoạn

nghĩa là nhập liệu vào liêu tục và sirô sau lọc tháo ra liên tục

nhưng bã được tháo ra chu kì. Nó có dạng thân trụ, phía trong

có tấm lưới lọc có kích thước bằng đường kính thiết bị.

Hình 3.2. Thi t bị lọc sirô[17]

4) Nấu kẹo chân không: a. Mục đích :

Tạo thành hỗn hợp dạng lỏng, đồng nhất của các chất tạo vị ngọt được sử

dụng trong quy trình sản xuất và một phần đường sẽ bị caramel hóa. Mặt khác, quá

trình cô đặc ở nhiệt độ cao sẽ tiêu diệt vi sinh vật và độ ẩm thấp sẽ hạn chế các phản

ứng thủy phân đường, tăng thời gian bảo quản sản phẩm. b. Thiết bị:

Nồi nấu cô đặc chân không liên tục là nồi nấu liên tục với hệ thống bốc hơi

chân không và sản phẩm được xuất ra theo mẻ, nồi nấu này được sử dụng nhiều

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

trong sản xuất kẹo cứng. Nồi cô đặc chân không liên tục gồm các bộ phận chính là

thiết bị gia nhiệt, buồng bốc hơi chân không và 2 nồi tháo sản phẩm.

Hình 3.3. Mô hình thi t bị cô đặc chân không liên tuc[18] Chú thích:

(1) Đường dẫn hơi đốt (2) Thiết bị gia nhiệt

(3) Đường vào của dung dịch đường (4) Ngăn tách hơi (5) Khoang tháo sản phẩm

(6) Đường dẫn nước ngưng

(7) Ngăn bốc hơi chân không (8) Ống thoát hơi (9) Bơm chân không (10) Ống thoát không khí c. Tiến hành:

Dung dịch đường và mật tinh bột sau khi lọc thì được tiếp liên tục vào ống

xoắn bởi bơm nguyên liệu, nồng độ dung dịch đường lúc này khoảng 80-85%.

Phần dưới cùng của ống xoắn được nối với bơm, phần trên cùng được nối

với ngăn tách hơi. Áp suất cao nhất của dòng hơi khoảng 10 bar và áp suất lúc vận

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

hành khoảng 8 bar. Ở giữa ống xoắn được gia nhiệt liên tục nên nên phần trên cùng

ống xoắn đầy hơi nước.

Sau khi rời ống xoắn, phần dung dịch đường cần cô đặc và phần hơi nước sẽ

được đưa vào ngăn tách hơi. Tại đây hơi nước sẽ được xả ra ngoài và đi đến thiết bị ngưng tụ.

Khối đường sẽ được tập trung tại đáy nón của thiết bị bóc hơi. Khi đạt được

một khối lượng nhất định, van 2 chiều sẽ nâng tự động để khối đường chảy xuống

ngăn chân không bên dưới ( áp suất chân không khoảng 740 mmHg ).

Trong điều kiện chân không khối đường được gia nhiệt ở nhiệt độ thấp hơn,

ẩm bốc hơi nhanh hơn làm cho thành phần chất khô của khối đường sẽ tăng lên.

Đồng thời với sự giảm nhiệt độ do bay hơi nước sẽ làm khối đường trở nên rất nhớt

và được tập trung tại bồn tháo sản phẩm.

Sau khi bồn tháo sản phẩm đạt được một khối lượng nhất định, van 2 chiều

sẽ đóng ngăn chân không và mở van thông hơi. Khi đó bồn chứa sẽ tách sản phẩm

ra khỏi ngăn chân không và quay 1800. Đồng thời bồn rỗng c甃̀ng quay 1800 vào

đúng vị trí bồn đầy sản phẩm lúc nãy để thay thế và tiếp tục cho mẻ sau. Lúc này

van 2 chiều lại mở tự động và mẻ tiếp theo lại được bắt đầu được cô đặc ở áp suất chân không.

Sản phẩm tháo ra có độ nhớt cao và độ ẩm khoảng 1-3%.

5) X愃̀ kẹo:

- Mục đích: Kẹo sau khi ra khỏi nồi nấu được xã xuống thùng chứa nhằm làm nguội

một phần và chờ bơm đi phối trộn hương liệu.

- Thực hiện: Kẹo được đưa qua thùng chứa nhờ bơm.

- Thiết bị: Thiết bị chứa kẹo có cấu tạo một thùng chứa. 6) Phối trôn:

- Mục đích: Nhằm phối trộn đều hương liệu, màu thực phẩm và các nguyên liệu phụ

khác tăng giá trị cảm quan cho sản phẩm.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

- Thực hiện: Khối kẹo được bơm từ thùng chứa qua thiết bị phối trộn dưới tác dụng

của cánh khuấy với tốc độ cao thì các nguyên liệu phụ được trộn đồng nhất với khối kẹo.

- Thiết bị : nên chọn thiết bị đánh trộn có cánh khuấy làm việc gián đoạn như sau.

Hình 3.4. Thi t bị đánh trôn [19]

7) Rót khuôn và cắm que:

- Mục đích: Tạo hình cho viên kẹo - Tiến hành: Rót kẹo

+ Dịch kẹo sau khi phối trộn hương liệu, màu, phụ gia được dẫn xuống

phễu rót. Khi kẹo trong phễu rót đầy 1/3 thì tiến hành rót.

+ Điều chỉnh tốc độ rót khuôn sao cho lượng kẹo trong phễu luôn ở mức 1/2.

+ Điều chỉnh khối lượng viên kẹo theo yêu cầu của từng loại kẹo, từng cấp khối lượng.

+ Điều chỉnh chế độ rót sao cho kẹo không bị lệch, có đuôi. Cắm que.

+ Que nhựa được đặt mua từ các nhà máy sản xuất que nhựa sử dụng cho

kẹo, đảm bảo yêu cầu vệ sinh an toàn thực phẩm.

+ Kẹo sau khi rót vào khuôn nằm trên băng tải được đi thiết bị cắm que tự

động để tạo sản phẩm kẹo que.

Sau khi cắm que xong kẹo được chuyển đến băng tải làm nguội của thiết bị

cùng với hệ thống quạt gió viên kẹo sẽ được làm nguội và được vận chuyển tới thiết bị bao gói.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ - Thiết bị :

Hình 3.5. Máy rót khuôn và cắm que[20] 8) Làm nguội: - Mục đích:

+ Chuẩn bị: tránh việc kẹo bị biến dạng trong quá trình bao gói.

+ Bảo quản: hạn chế hiện tượng gia tăng lượng đường nghịch đảo khi để kẹo

ở trạng thái nóng quá lâu.

+ Kẹo được giảm nhiệt độ và trở nên cứng và giòn hơn. - Thiết bị:

Băng tải làm nguội gồm: (1) Quạt thổi

(2) Ống dẫn khí làm mát (3) Băng tải dẫn kẹo

Hình 3.6. Mô hình thi t bị làm nguội sau khi tạo hình[21] - Tiến hành:

+ Sau khi kẹo được rót khuôn và cắm que thì được đưa đến băng chuyền

rộng làm nguội nhanh hơn.

+ Nhiệt độ kẹo trước khi làm nguội 60-700C và sau khi làm nguội là 400C.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ 9) Bao gói: - Mục đích: + Bảo quản sản phẩm.

+ Trang trí cho viên kẹo, tạo vẻ hấp dẫn và để ghi tên thương hiệu. - Tiến hành:

+ Kẹo sau khi làm nguội được đưa vào phễu chứa của máy bao gói và gói thành từng que kẹo.

+ Sau khi bao gói thành từng que kẹo, kẹo tiếp tục được đóng bao và đóng

thùng đưa vào kho bảo quản. Quá trình đóng kẹo que vào trong hộp (như hình 3.7)

rồi đem đóng thùng được thực hiện bằng thủ công. - Thiết bị :

Hình 3.7. Máy đóng gói kẹo que[22]

- Tiêu chuẩn chất lượng kẹo que socola thành phẩm: ❖ Chỉ tiêu cảm quan:

+ Màu sắc: Có màu nâu đăc trưng của socola.

+ Mùi vị: Thơm, không có mùi vị lạ (như khét, đắng). + Trạng thái: Cứng giòn ❖ Chỉ tiêu hóa lý: + Độ ẩm: <= 3%.

+ Hàm lượng đường tổng (sacaroza): 65 – 75%.

+ Hàm lượng đường khử (glucoza): 22 - 27%.

+ Hàm lượng tro không tan trong HCl 10%: <= 0,1%.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

3.2.2. Dây chuyền công nghệ sản xuất kẹo d攃ऀ o Jelly: 3.2.2.1. Sơ đồ

Đường, nước, mật tinh bột, pectin Nước Gelatin 800C Lọc Hòa tan Tỉ lệ (2 : 1) T0 = 110 - 1200C Cô đăc ̣ chân không kết thúc P = 4 -6 kg/cm2 Chuẩn bị gelatin Hương liêu, màu, axit xitric Phối trôṇ Rót khuôn To = 80-85oC 퐃ऀ n định T0 = 20-25 0C t = 18- 24h Tách khuôn, tạo hình To = 20-25oC Áo đường Đường Đóng gói Kẹo dẻo Jelly

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

3.2.2.2. Thuyết minh dây chuyền công nghệ 1) Nguyên liêụ :

- Nguyên liệu chính: đường sacaroza, nước, mật tinh bột.

+ Đường sacaroza: có tác dụng tạo cấu trúc và tạo mùi vị cho kẹo.

+ Mật tinh bột:là sản phẩm thủy phân tinh bột bằng enzyme. Nó có vai trò

chống hồi đường, đảm bảo độ ngọt, dòn và không dính răng của kẹo.

- Nguyên liệu phụ: pectin, gelatin, hương liệu, màu, axit xitric... 2) Nấu hòa tan:

- Mục đích: Hòa tan các nguyên liệu vào nước, tạo hỗn hợp đồng nhất - Thực hiện:

+ Trộn pectin và đường ở trạng thái khô, cho nước vào hòa tan hỗn hợp trên

ở nhiệt độ 70 - 750C, khuấy trộn để pectin khỏi bị vón cục. Khi pectin tan hết thì

cho phần đường còn lại vào để tiếp tục hòa tan hoàn toàn đường.

+ Thông thường thời gian hòa tan từ 8 - 10 phút. Nếu kéo dài thời gian hòa

tan đường, lượng nước bốc hơi nhiều, dung dịch ở trạng thái quá bão hòa có khả

năng kết tinh trở lại làm cho quá trình nấu sau này sẽ bị hồi đường.

+ Dung dịch đường sau khi hòa tan hoàn tàn thì cho nha vào.

- Thiết bị hòa tan: là nồi 2 vỏ ở giữa 2 lớp là lớp bảo ôn có tác dụng giữ nhiệt, hơi

bão hòa được cấp vào giữa 2 lớp này. Phía trên nồi có môtơ được gắn với cánh

khuấy, tốc độ cánh khuấy trung bình 50-60 vòng/phút.

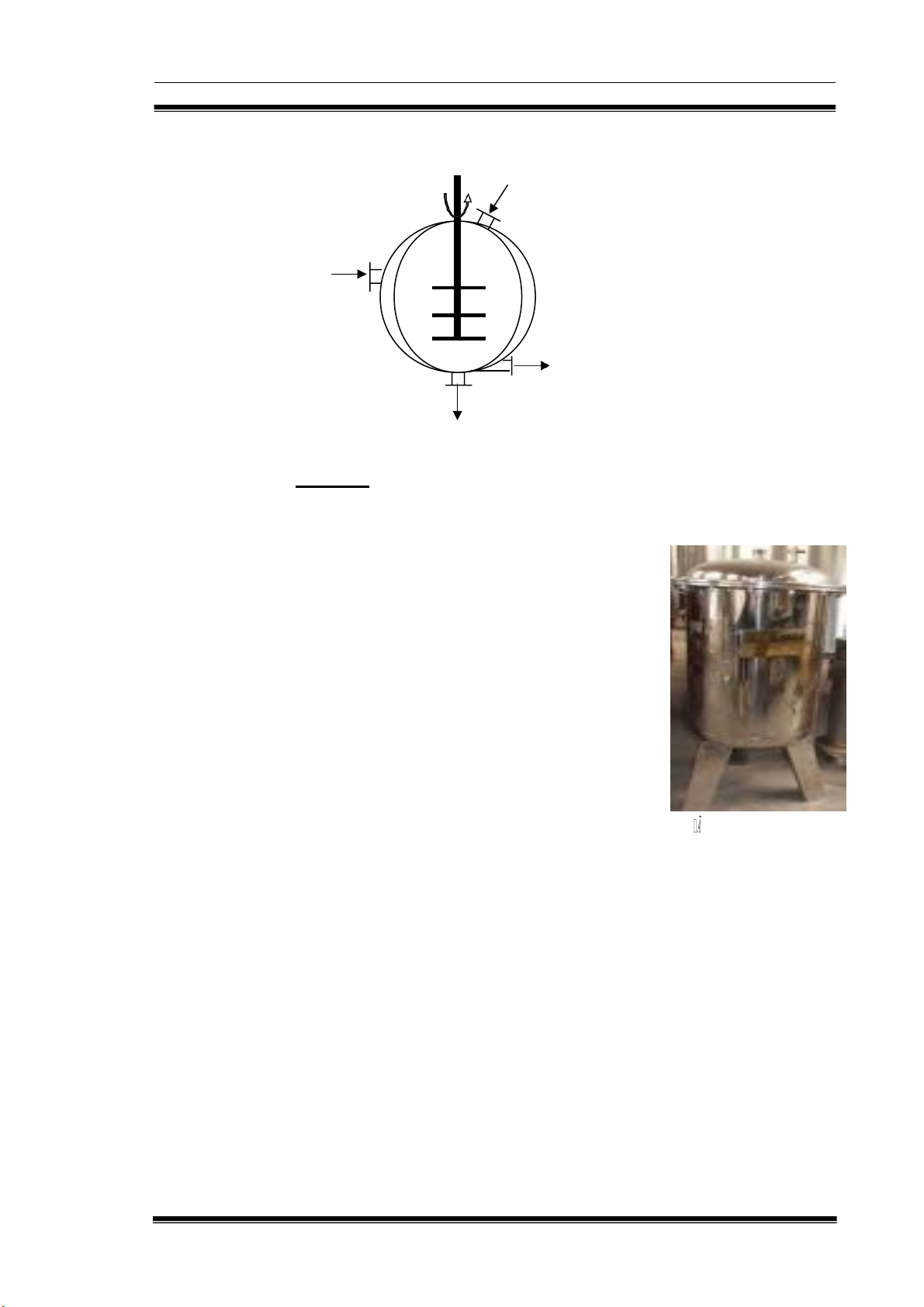

Hình 3.8. Thi t bị hòa tan [23] 3) Lọc:

- Mục đích, tiến hành và thiết bị giống như quy trình sản xuất kẹo que.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

4) Cô đăc chân không:

- Mục đích: Làm bay hơi nước và đưa khối kẹo về nồng đô ̣ theo yêu cầu (Bx = 92- 94%) - Tiến hành: + t0 = 140÷1450C. + P hơi đốt = 4÷ 6at. + 𝜏 = 2 – 3 phút.

- Thiết bị gồm 3phần chính: + Nồi gia nhiêṭ. + Nồi siêu mỏng. + Tủ điều khiển . Hình 3.9

Thi t bị cô đặc chân không [24] ◆ Nồi gia nhiêṭ

➢ Cấu tạo: thiết bị là một vỏ kim loại được cách nhiệt, bên trong có hệ thống

ống xoắn ruột gà dài từ 10 đến 15 mét.

➢ Nguyên tắc hoạt động:

Sirô đường được bơm từ thùng chứa qua thùng gia nhiệt. Tại đây sirô chuyển

động trong ống ruột gà, hơi đi ngoài ống. Sau quá trình gia nhiệt sirô đạt 118-1200C. ◆ Nồi siêu mỏng

➢ Nguyên tắc hoạt động:

Sau khi sirô qua thiết bị gia nhiệt đạt tới nhiệt độ 118-120oC tự chảy qua thiếu bị

nấu chân không siêu mỏng, do bơm chân không của thiết bị nấu. Sirô chảy từ trên

xuống qua hai đường ống, gặp lồng dạng cánh xếp bị đánh văng sang thành ống và

trao đổi nhiệt với hơi nóng ( 140-1450C ) qua thành thiết bị, tạo thành màng rất

mỏng tại đây diễn ra quá trình tách ẩm. Thời gian sirô đi trong thiết bị rất ngắn, khoảng 3–5 giây. 5) Chuan bị gelatin:

- Ngâm gelatin vào nước với tỉ lệ thích hợp, gelatin trương nở, gia nhiệt đến 800C

để gelatin tan hoàn toàn.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

- Gelatin có tác dụng chống hồi đường và giữ cho kẹo có độ mềm ổn định.

- Gelatin trong nước lạnh thì nó trương nở, nó nhạy cảm với nhiệt, vì vậy mà dùng nước 80oC.

- Thiết bị gia nhiệt gelatin có dạng thân hình trụ và kiểu nồi 2 vỏ làm việc gián đoạn. 6) Phối trôn:

- Mục đích: phối trộn dung dịch đường với gelatin để hình thành cấu trúc dẻo cho

sản phẩm và phối trộn màu, axit, hương liệu nhằm tạo khối kẹo đạt tiêu chuẩn về

hương vị, màu sắc, cảm quan... - Tiến hành:

+ Trộn gelatin đã hòa tan vào dung dịch đường đã chuẩn bị.

+ Tiếp theo bổ sung axit, chất mùi, màu cho sản phẩm khuấy trộn nhẹ để các

phụ gia trộn đều nhưng đảm bảo không được tạo bọt khí.

- Thiết bị: chọn thiết bị đánh trộn làm việc liên tục như hình 5.11(trang61). 7) Rót khuôn:

- Mục đích: Tạo hình cho sản phẩm.

- Tiến hành: Khối kẹo sau khi phối trộn tiến hành rót khuôn. Khuôn sử dụng ở đây

là khuôn nhôm có nhiều hình dạng khác nhau.

Hình 3.10 Hệ thống rót khuôn [25]. 8) Ổn định: - Mục đích:

+ Nhằm có thời gian để chất tạo đông, đông tụ.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

+ Hạ nhiệt, định hình viên kẹo, tạo điều kiện thuận lợi cho các quá trình sau này. - Tiến hành:

+ Làm mát, ổn định kẹo ở tủ làm lạnh trong khoảng nhiệt độ 20 - 250C.

+ Kẹo sau khi qua khỏi tủ được làm khô cứng hoàn toàn để ổn định và định

hình viên kẹo. Sau đó rơi xuống khay chứa và được băng tải đưa qua công đoạn áo đường. 9) Tách khuôn:

- Tách khuôn lấy được các viên kẹo

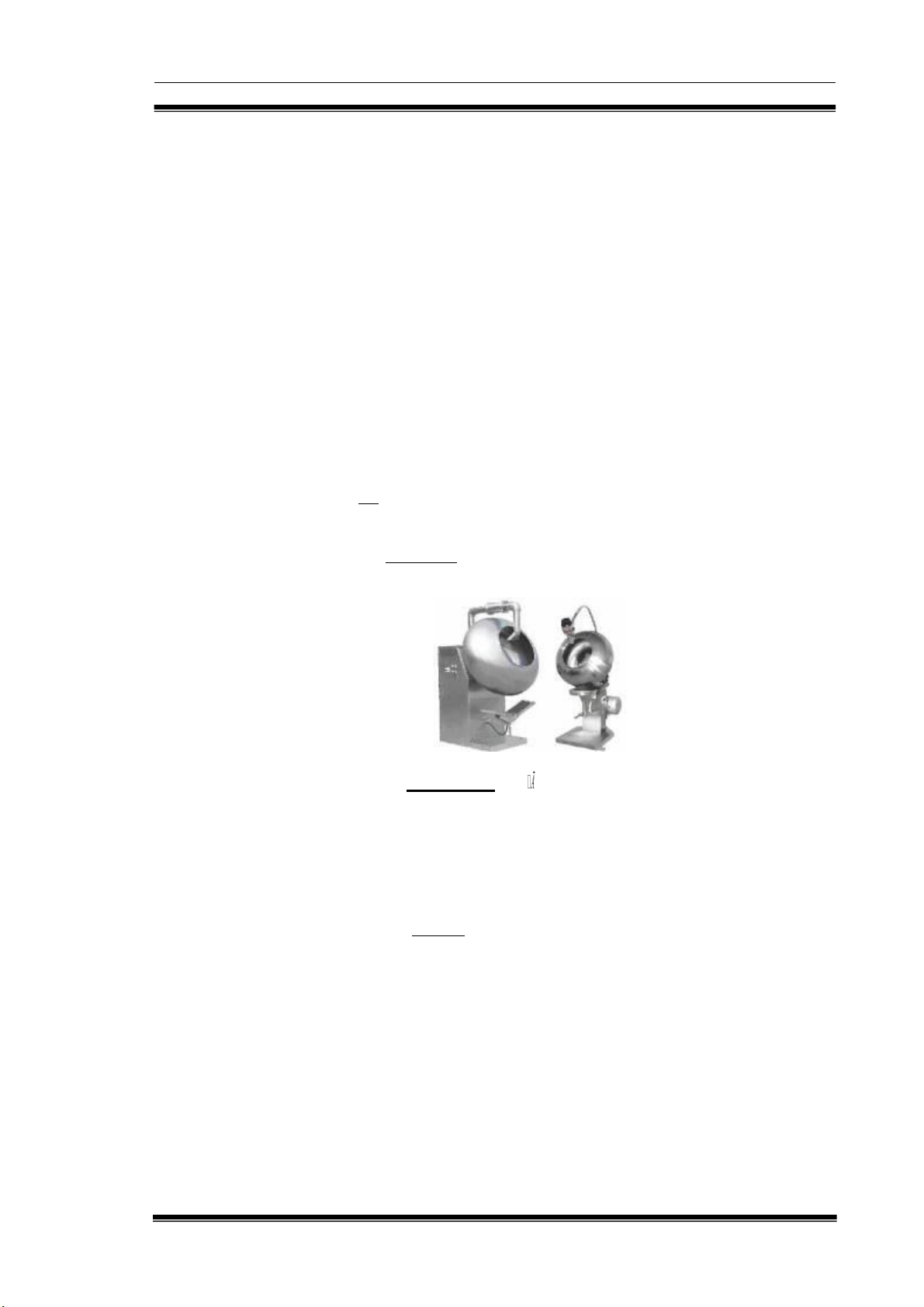

10) 䄃Āo đường:

- Mục đích: bao cho kẹo một lớp mỏng đường không thấm nước bảo vệ kẹo tránh

tác dụng của độ ẩm xung quanh, đồng thời tăng vẻ đẹp cho kẹo và chống dính.

- Kẹo sau khi tách khuôn tiến hành phủ trên bề mặt viên kẹo lớp đường.

- Thiết bị : được làm bằng inox, thân máy làm bằng thép thường có cấu tạo như hình 5.14(trang63)

Hình 3.11 Kẹo Jelly sau khi bọc đường. 11) Đóng gói: - Mục đích:

+ Bảo quản: tránh kẹo khỏi hút ẩm, nhiễm vi sinh vật…

+ Hoàn thiện sản phẩm, tăng giá trị thẩm mỹ.

Ngoài ra, việc đóng túi kẹo còn tạo dáng mỹ quang cho túi kẹo, giúp việc tiêu thụ

dễ dàng. Đồng thời tạo đơn vị phân chia nhỏ để dễ tiêu thụ trên thị trường - Tiến hành:

+ Kẹo từ khâu áo đường sẽ theo một băng tải nhỏ chuyển qua máy gói kẹo.

+ Bao bì gói kẹo thường là vật liệu plastic được cuốn thành từng cuộn tròn và

xoay quanh các trục ở phía trên máy tạo hình.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

+ Các lớp bao bì plastic sẽ áp lên viên kẹo và đến vị trí ghép mí. Tại đây các đầu

ghép mí sẽ tiến hành dập mí làm kín viên kẹo.

+ Sau đó kẹo được cho vào bao lớn hơn và đem lưu kho chờ phân phối ra thị trường.

- Thiết bị bao gói liên tục có cấu tạo như sau: (1) Đầu kẹo vào (2) Bảng điều khiển (3) Cửa ra sản phẩm

(4) Trục quấn bao bì gói kẹo

Hình 3.12 Mô hình thiết bị bao gói kẹo [26].

- Tiêu chuẩn kẹo dẻo jelly thành phẩm: ❖ Chỉ tiêu cảm quan:

+ Màu sắc: Đồng đều, không có màu quá đậm.

+ Mùi vị: Thơm, không có mùi vị lạ (như khét, đắng).

+ Trạng thái: Dẻo dai, đồng nhất. ❖ Chỉ tiêu hóa lý: + Độ ẩm: 5%.

+ Hàm lượng đường tổng (sacaroza): 45-55%.

+ Hàm lượng đường khử (glucoza): 19-25%.

+ Hàm lượng acid (axit xitric): 0,8 – 1,3%.

+ Hàm lượng tro không tan trong HCl 10%: <= 0,1%.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

CHƯƠNG 4 TÍNH CÂN BẰNG VẬT CHẤT

Năng suất của nhà máy là 4500 tấn sản phẩm/năm, trong đó: - Kẹo cứng que socola : 3000 tấn sản phẩm/năm. - Kẹo dẻo jelly: 1500 tấn sản phẩm/năm.

4.1. Lập biểu đồ sản xuất:

Nguyên liệu dùng cho nhà máy được cung cấp định kì, 2 tháng một lần.

Định kỳ theo hàng năm nhà máy sẽ nghỉ tháng 3 để tiến hành tu bổ và sữa chữa máy

móc. Mỗi ngày nhà máy làm việc 3 ca, nhà máy nghỉ các ngày lễ lớn trong năm và các ngày chủ nhật

Trên cơ sở đó tôi thành lập biểu đồ và thời gian sản xuất của nhà máy như sau:

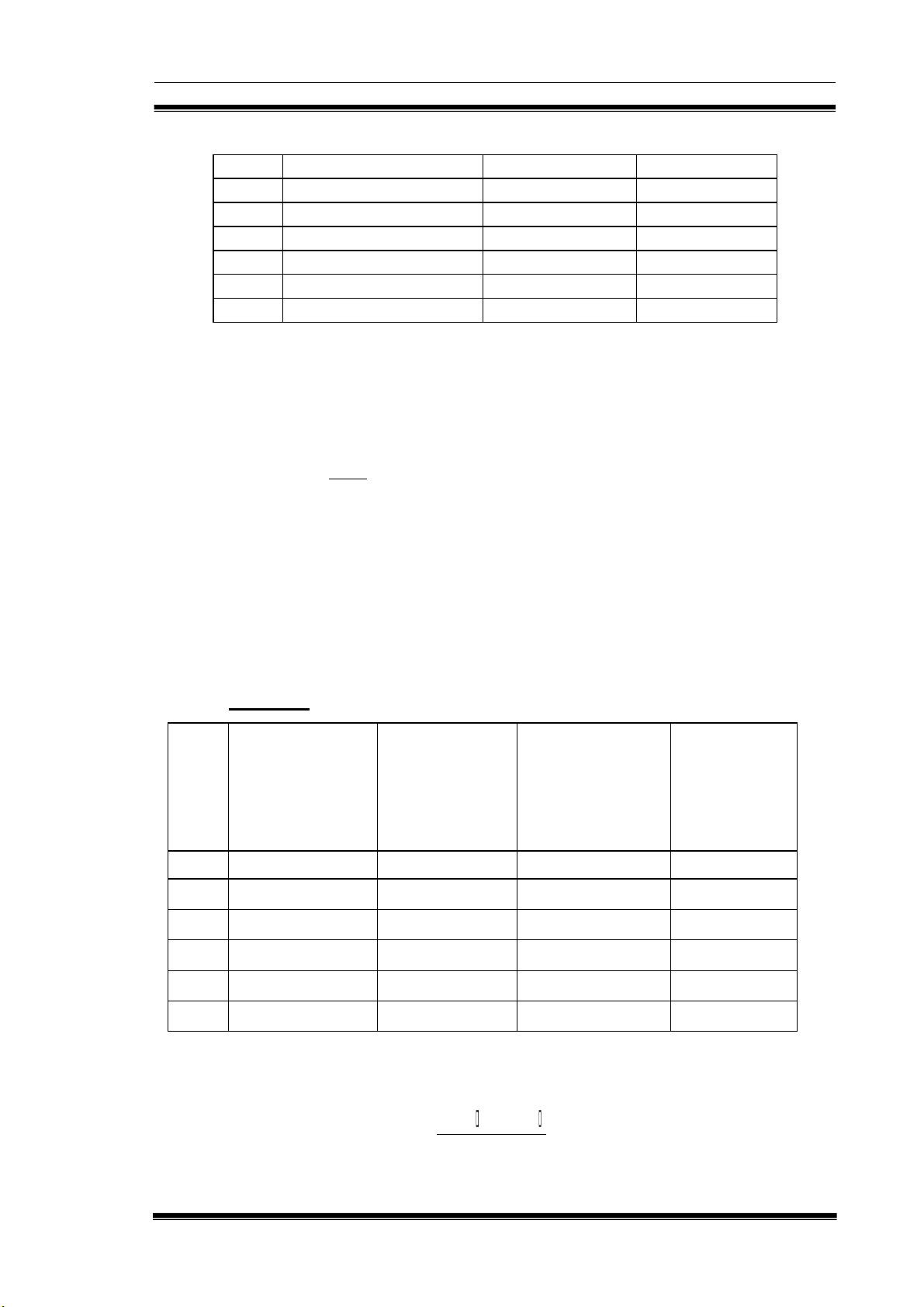

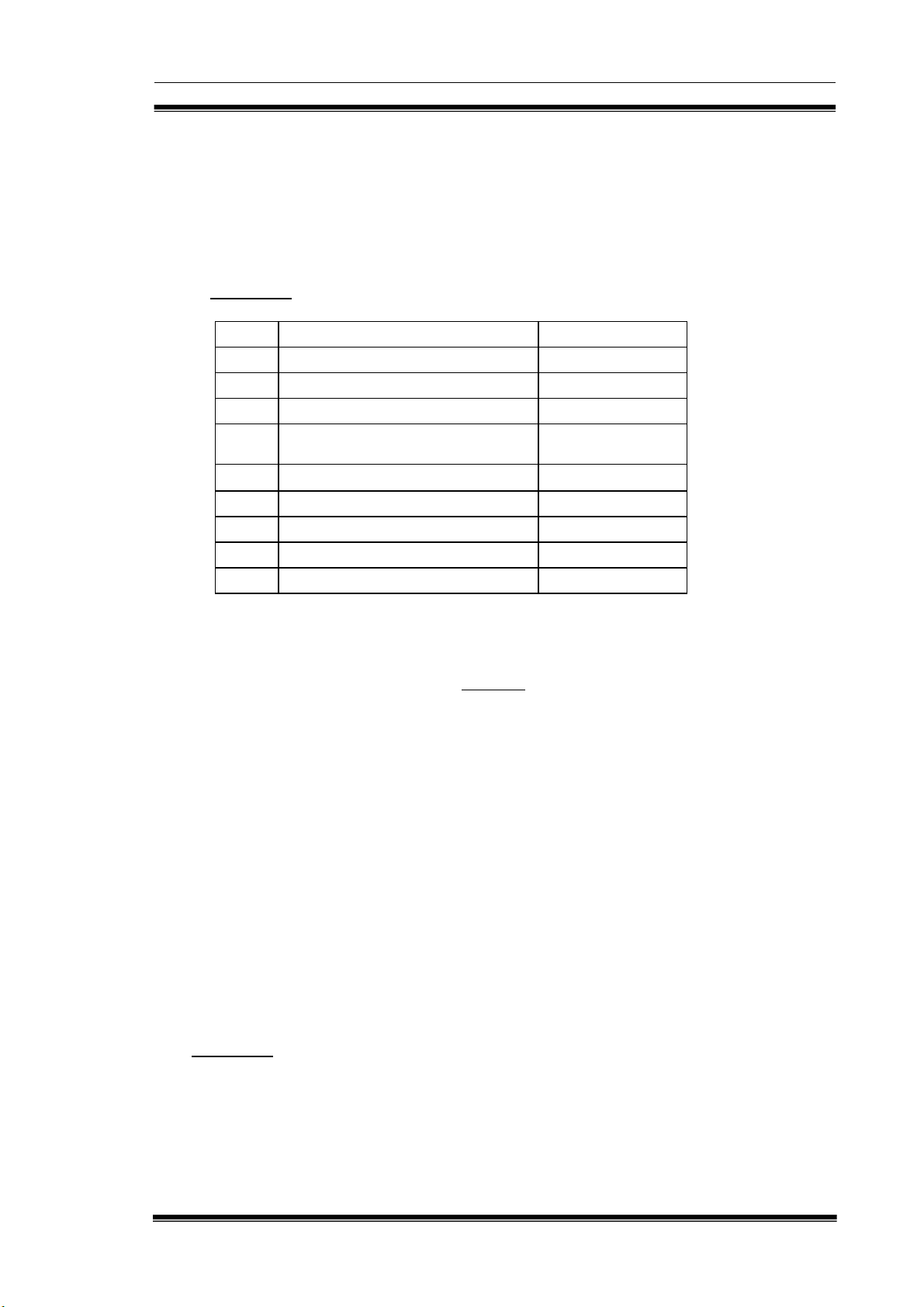

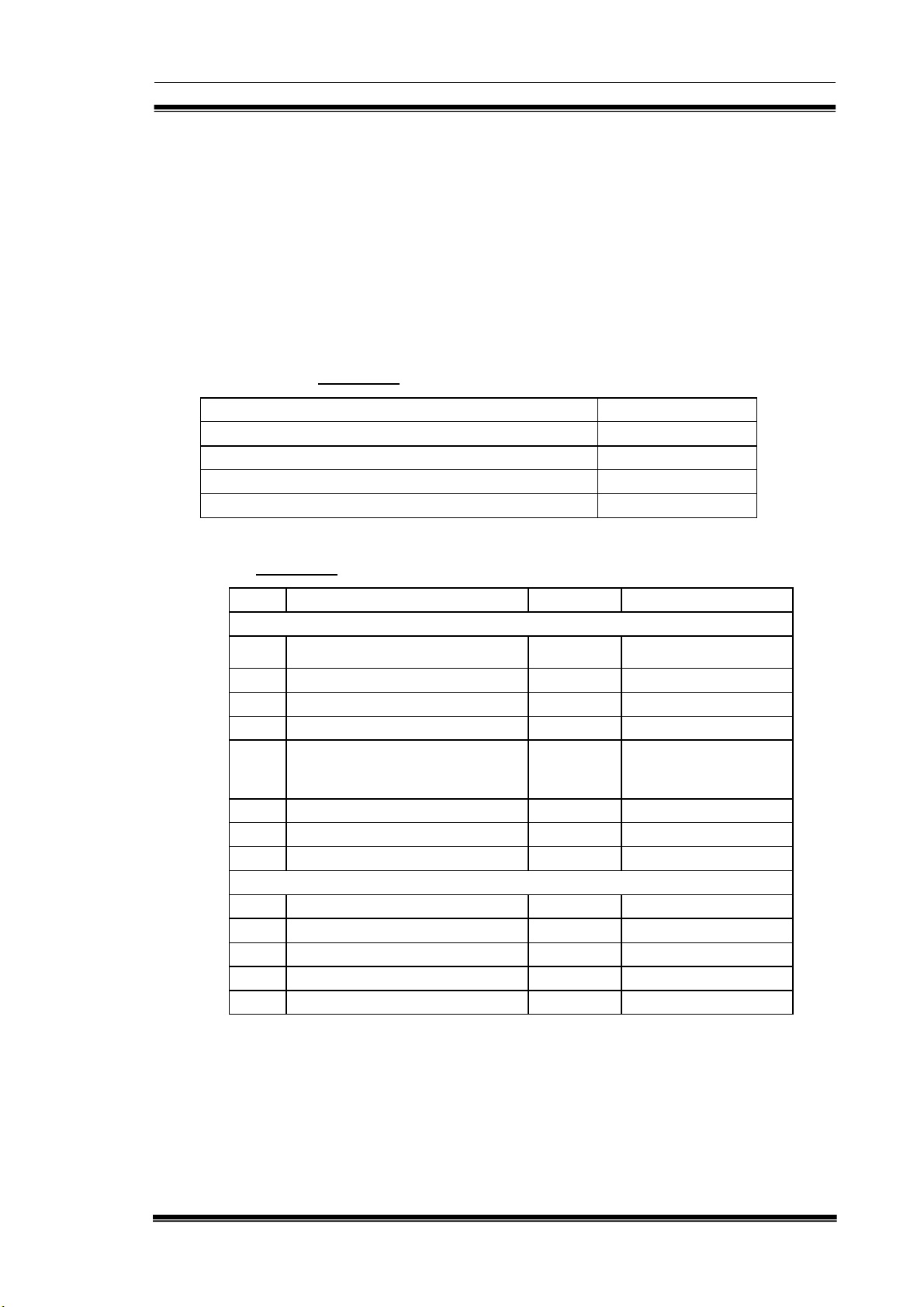

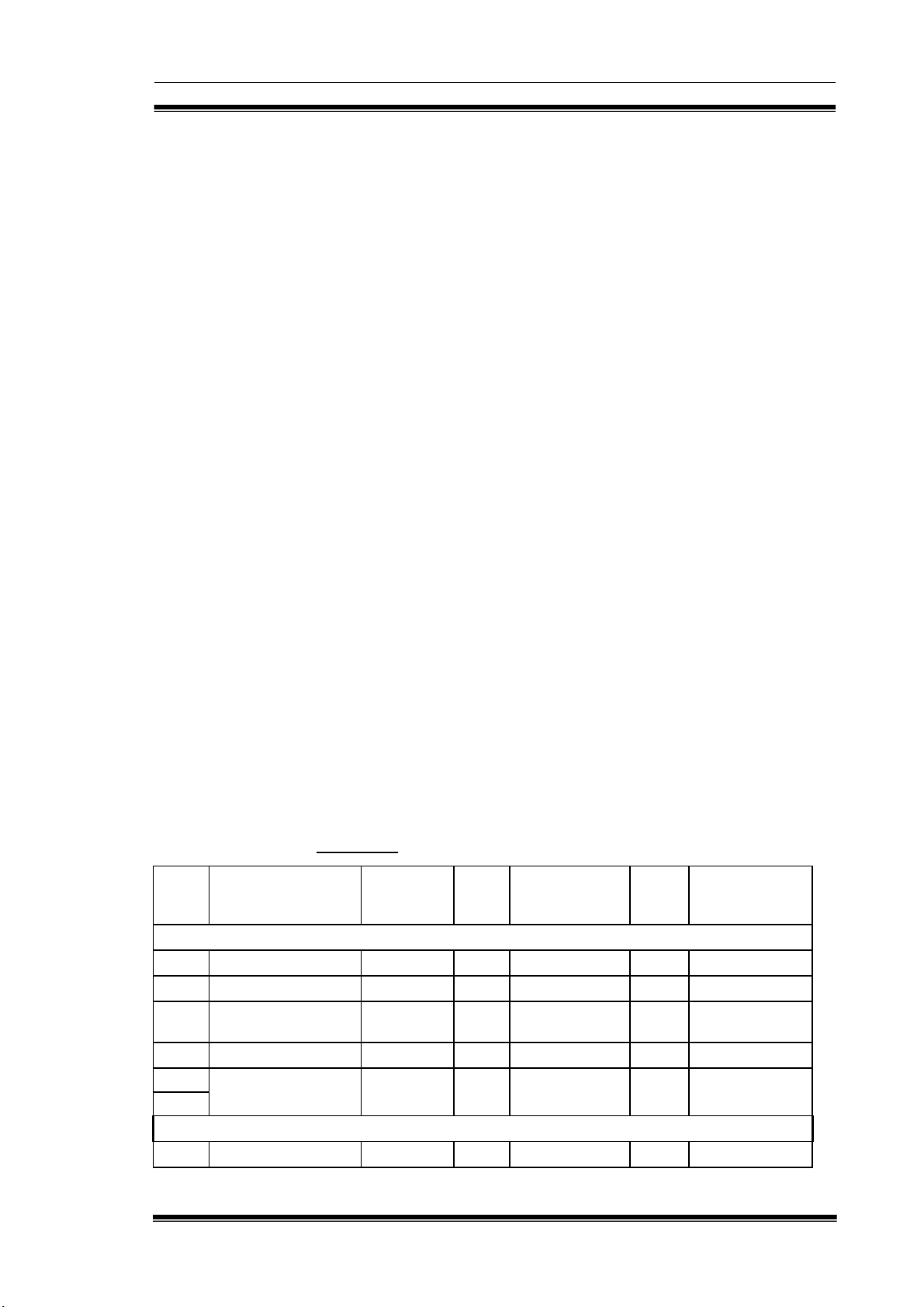

Bảng 4.1: Biểu đồ thời gian sản xuất trong năm Tháng

01 02 03 04 05 06 07 08 09 10 11 12 Cả năm Số ngày 23 24 25 25 26 27 26 25 26 26 27 280 Số ca 69 72 75 75 78 81 78 75 78 78 81 840

Ta có năng suất của nhà máy: ❖ Kẹo cứng que socola: 3000

- Năng suất của mỗi ca: = 3,571 tấn sản phẩm/ca. 840 = 3571 kg sản phẩm/ca. ❖ Kẹo dẻo jelly: 1500

- Năng suất của mỗi ca: = 1,786 tấn sản phẩm/ca. 840 = 1786 kg sản phẩm/ca.

4.2. Tính cân bằng vật chất cho dây chuyền kẹo cư뀁ng que socola :

Bảng 4.2: Thực đơn của một mẻ nguyên liệu như sau

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

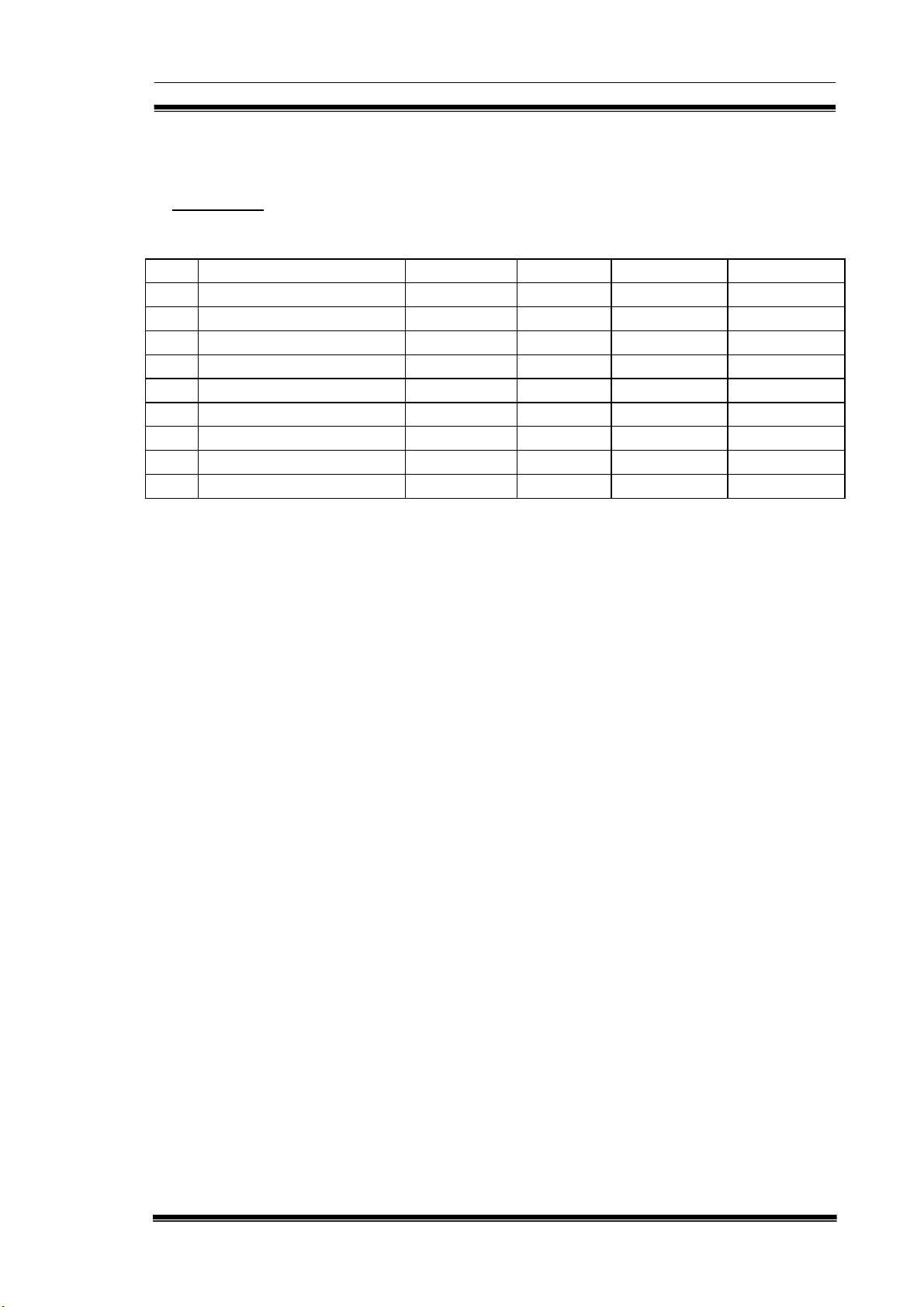

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ TT Nguyên liệu

Khối lượng (kg) Chất khô (%) 1 Đường kính 34 99.9 2 Mật tinh bột 17 80 3 Bơ 1 90 4 Bột cacao 1 88 5 Bột hương thảo 0,01 90 6 Chất màu tổng hợp 0,02 99

4.2.1. Tính cân bằng theo một mẻ của thực đơn:

4.2.1.1 Tính khối lượng nguyên liệu theo chất khô:

- Lượng chất khô trong nguyên liệu được tính theo công thức: .a m = gi i , kg. i 100 Trong đó:

mi: Khối lượng chất khô của nguyên liệu thứ i có trong thực đơn, kg

gi: Khối lượng của dạng nguyên liệu thứ i theo thực đơn, kg

ai: Hàm lượng chất khô của nguyên liệu thứ i, %

Thay số liệu vào công thức có kết quả tính toán sau

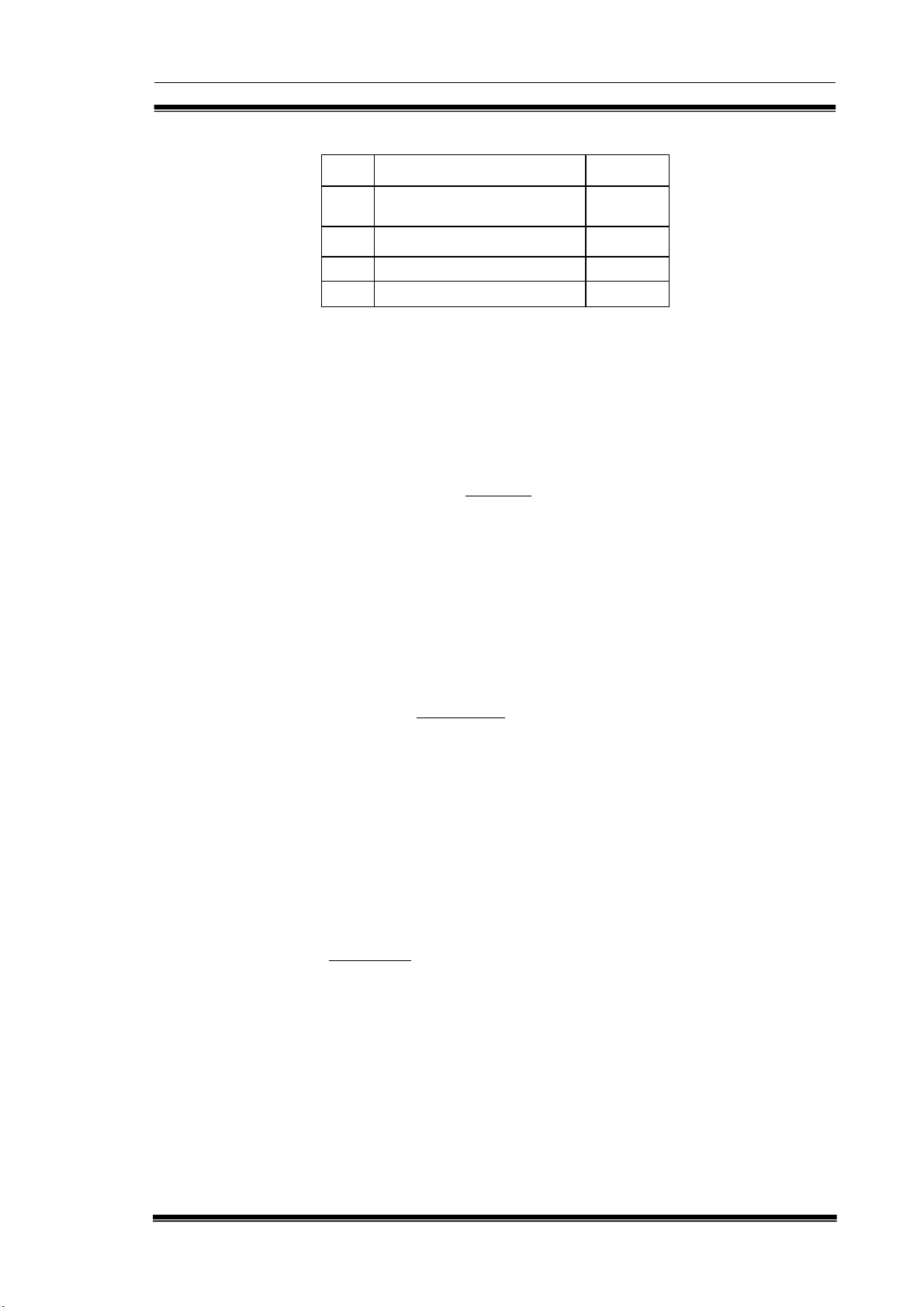

Bảng 4.3: Tính lượng nguyên liệu theo chất khô trong một mẻ . STT Nguyên liệu Hàm lượng

Khối lượng của Khối lượng chất khô

nguyên liệu thứ chất khô nguyên liệu i theo thực đơn nguyên liệu thứ I (%) (kg) thứ i (kg) 1 Đường 99,9 34 33,966 2 Mật tinh bột 80 17 13,6 3 Bơ 90 1 0,9 4 Bột cacao 88 1 0,88 5 Bột hương thảo 90 0,01 0,0009 6 Chất màu 99 0,02 0,0198

4.2.1.2. Tính lượng kẹo thành phẩm và các bán thành phẩm thu được từ một m攃ऀ

thực đơn theo chất khô kể cả tiêu hao:

- Chất khô của bán thành phẩm qua các công đoạn được xác định theo công thức: m .100 - T b ki- 1 i i = (kg). 100

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ Trong đó: bi

: Lượng chất khô thu được của công đoạn thứ i, kg

mki-1 : Lượng chất khô của bán thành phẩm của công đoạn thứ i-1, (kg).

Ti : Tỷ lệ tiêu hao của công đoạn thứ i,% (ở bảng 4.4).

- Giả sử tiêu hao của bán thành phẩm qua các công đoạn như bảng 4.4

Bảng 4.4: Tính toán chất khô qua các công đoạn theo một mẻ STT Công đoạn Tiêu hao của công đoạn thứ i (%) 1 Hòa tan 0,5 2 Lọc 1 3 Nấu 1 4 Xã siro 0,3 5 Phối trộn 0,4 6 Rót khuôn, cắm que 0,2 7 Làm nguội 0,2 8 Đóng gói 0,1 9 Thành phẩm 0

1) Công đoạn hòa siro:

- Ở công đoạn hòa siro chỉ có đường, mật tinh bột và nước nên lượng chất khô thu

được ở công đoạn này là: m0= mđường + mmật =33,966 + 13,6 = 47,566 (kg)

Vậy lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 47,566 ×100 - 0,5 b1= = 47,328(kg) 100

2) Công đoạn lọc:

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 47,328×100 - 1 b2= = 46,855 (kg) 100

3) Công đoạn gia nấu:

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 46,855 ×100 - 1 b3= = 46,386 (kg) 100

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

4) Công đoạn x愃̀ sirô:

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 46,386 ×100 - 0,3 b4= = 46,247 (kg) 100

5) Công đoạn phối trộn:

- Ở công đoạn này có bổ sung thêm bơ, bột cacao và bột hương thảo nên lượng chất

khô thu được ở công đoạn này là:

m5 = b4 + mbơ+ mbột cacao + mbột hương thảo + mchất màu tổng hợp

= 46,247 + 0,88+0,0009 +0,0198= 47,148 (kg)

Vậy lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 47,148 ×100 - 0,4 b5= = 46,959(kg) 100

6) Công đoạn rót khuôn, cắm que:

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 46,959 ×100 - 0,2 b6= = 46,865 (kg) 100

7) Công đoạn làm nguội:

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 46,865 ×100 - 0,2 b7= = 46,771 (kg) 100

8) Công đoạn đóng gói:

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 46,771 ×100 - 0,1 b8= = 46,724 (kg) 100

- Lượng chất khô của bán thành phẩm thu được qua các công đoạn được tổng kết như bảng 4.5

Bảng 4.5: Lượng chất khô của bán thành phẩm thu được qua các công đoạn STT Công đoạn bi, kg 1 Hòa sirô 47,328 2 Lọc 46,855 3 Nấu 46,386

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ 4 Xã sirô 46,247 5 Phối trộn 46,959 6 Rót khuôn, cắm que 46,865 7 Làm nguội 46,771 8 Đóng gói 46,724

Như vậy lượng kẹo thành phẩm thu được từ một mẻ thực đơn tính theo chất

khô là: bc = b8= 46,704 (kg).

4.2.1.3 Khối lượng thành phẩm của một mẻ theo thực đơn theo độ ẩm:

- Chọn độ ẩm cuối của kẹo là 3 % thì khối lượng sản phẩm là: b .100 m = c , kg. b 100 - w b Trong đó:

mb: khối lượng thành phẩm thu được trong một mẻ của thực đơn, kg

bc: lượng chất khô thu được của thành phẩm, kg.

wb: độ ẩm của thành phẩm, %. 46,704 .100 m = = 48,148 kg. b 100 - 3

4.2.2. Tính cân bằng cho một tấn sản phẩm:

4.2.2.1. Tính lượng nguyên liệu theo độ ẩm cho một tấn sản phẩm:

1) Tính lượng nước hòa sirô:

- Độ ẩm của khối sirô là 14-16 %. Ta lấy 16% thì lượng nước cần dùng được tính theo công thức sau: m.100 Nm= - M, kg. 100 - wbn

Nm : lượng nước dùng cho dịch sirô, kg

m : khối lượng chất khô dùng cho một mẻ thực đơn, kg

wbn : độ ẩm của dịch sirô, %

M : khối lượng nguyên liệu dùng cho một mẻ thực đơn, kg

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ 47,566.100 N - m= (34 +17) = 5,626 kg 100 - 16 2)

Tính lượng nguyên liệu theo độ ẩm cho một tấn sản phẩm:

Được tính theo công thức sau: 1000.g G = i (kg). i m b Trong đó:

gi : Lựợng nguyên liệu thứ i theo độ ẩm cho một mẻ thực đơn, kg.

Gi : Lượng nguyên liệu theo độ ẩm để sản xuất ra một tấn thành phẩm, kg.

mb : Khối lượng kẹo trong một mẻ thực đơn, kg.

Thay số vào công thức trên ta được kết quả theo bảng sau.

Bảng 4.6: Tính lượng nguyên liệu sản xuất ra 1 tấn sản phẩm STTT Nguyên liệu

Lượng nguyên liệu Lượng nguyên liệu thứ i theo độ ẩm theo độ ẩm để sản cho một mẻ thực xuất ra một tấn thành đơn (gi), kg phẩm (Gi), kg 1 Đường 34 706,156 2 Mật tinh bột 17 353,078 3 Bơ 1 20,769 4 Bột cacao 1 20,769 5 Bột hương thảo 0,01 0,208 6 Chất màu 0,02 0,416 GV

HD: PGS .TS. Trương Thị Minh Hạnh. SVT H: Trần Minh Hoàng 7 Nước 5,626 116,848 lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

4.2.2.2. Tính lượng bán thành phẩm thu được theo chất khô qua các công đoạn

cho một tấn sản phẩm kể cả tiêu hao:

- Được xác định theo công thức: 1000.b d = i , i kg. m b Trong đó:

di : Khối lựợng bán thành phẩm theo chất khô qua công đoạn i tính cho một tấn sản phẩm, kg.

bi : Khối lượng bán thành phẩm theo chất khô qua công đoạn i tính cho một mẻ thực đơn, kg.

mb: Khối lượng kẹo thu được tính theo ẩm trong 1 mẻ thực đơn, kg.

- Kết quả tính toán được tổng hợp ở bảng sau:

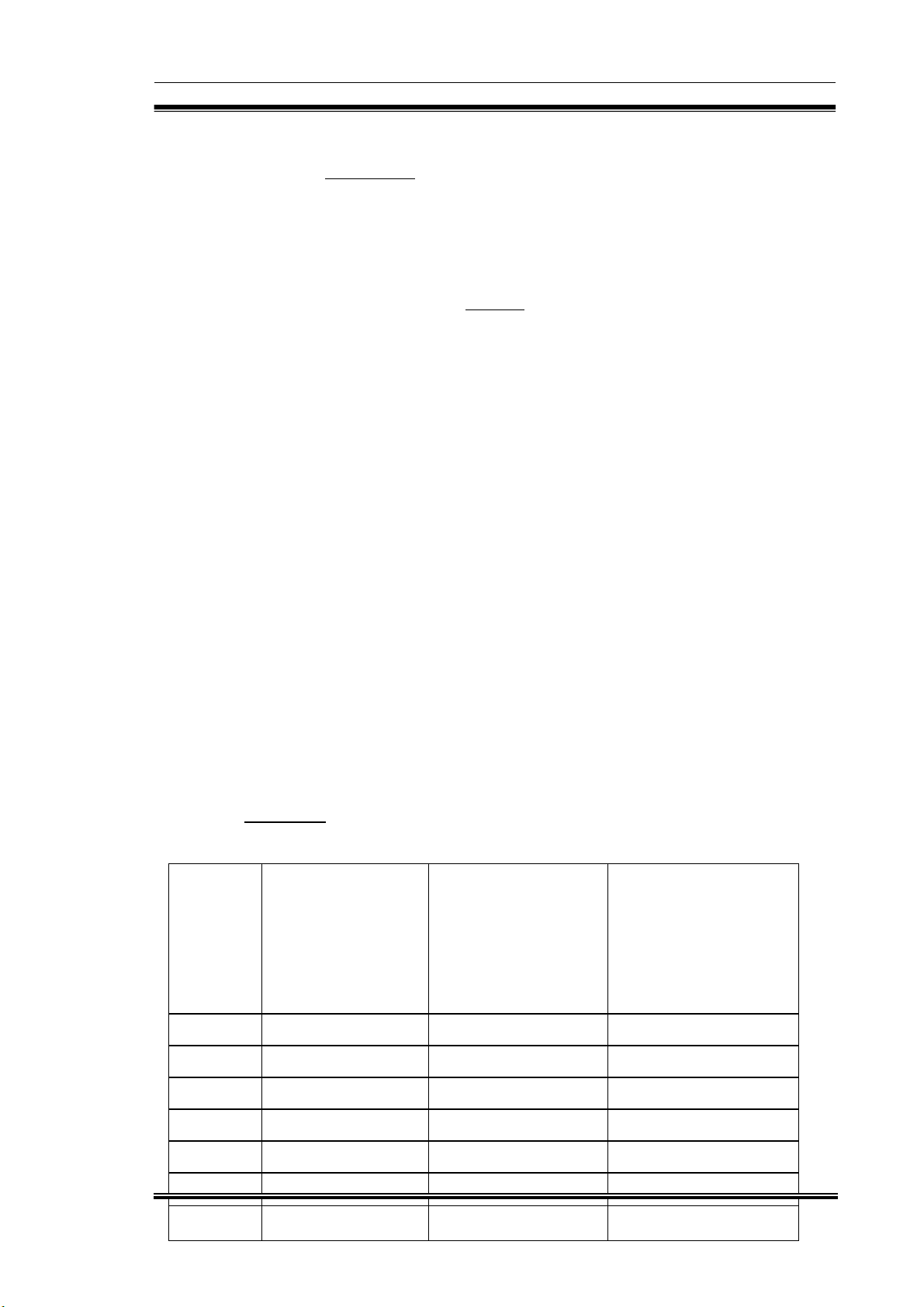

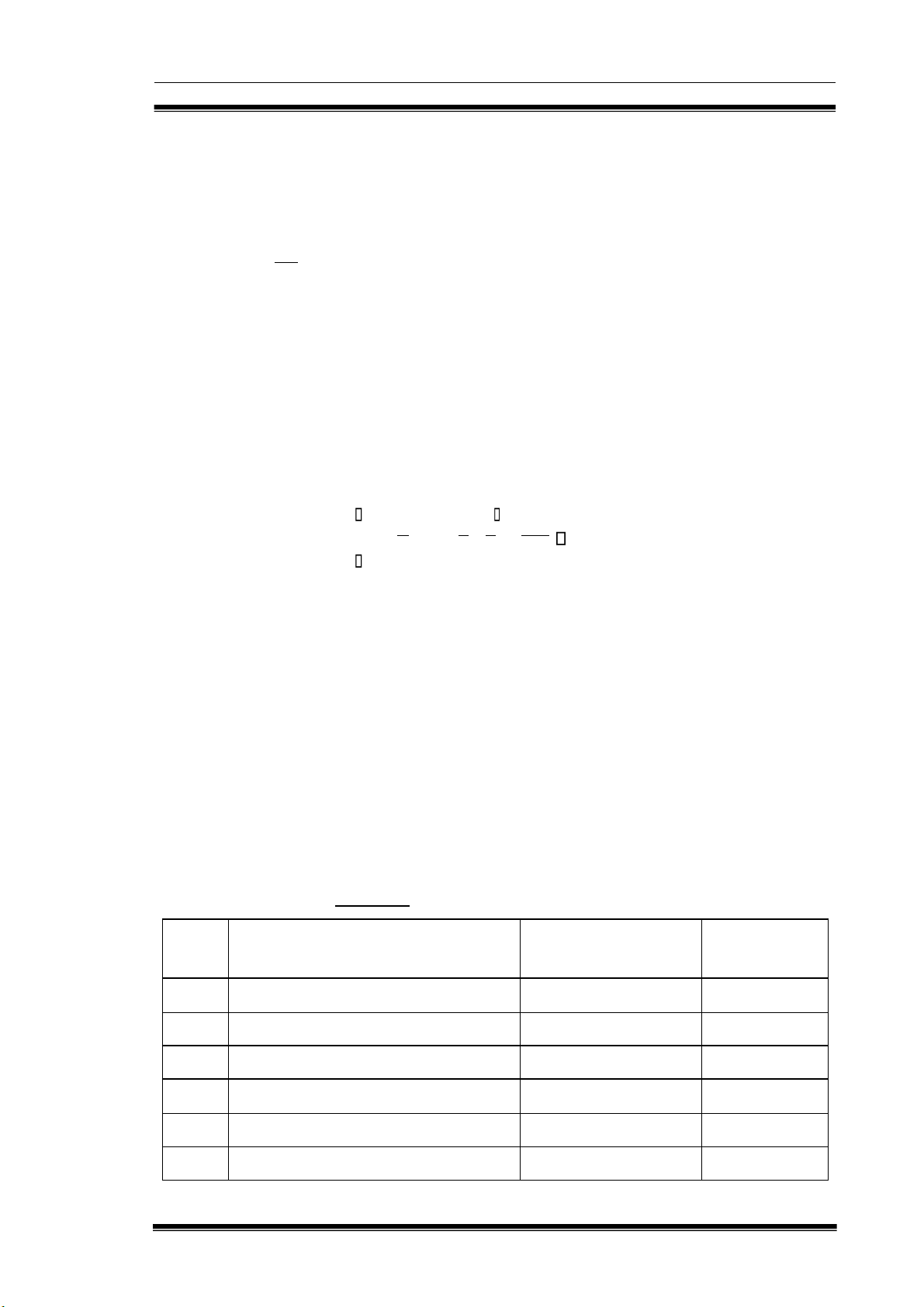

Bảng 4.7: Khối lượng bán thành phẩm tính theo chất khô qua các công đoạn STT Công đoạn Lượng chất khô Lượng chất khô qua qua công đoạn i công đoạn i tính cho tính cho một mẻ một tấn sản phẩm 1 Hòa tan 47,328 982,969 Lọc 2 46,855 973,145 Nấu 3 46,386 963,405 4 Xã siro 46,247 960,518 Phối 5 trộn 46,959 975,305 6 Rót khuôn, cắm que 46,865 973,353 7 Làm nguội 46,771 971,400 Đóng 8 gói 46,724 970,424 9 Thành phẩm 46,724 970,424

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

4.2.2.3. Tính theo độ ẩm của bán thành phẩm:

- Giả sử độ ẩm của kẹo ở các công đoạn sau khi nấu không thay đổi trong qua trình

gia công, thì em sẽ chọn số liệu độ ẩm của tất cả công đoạn này như bảng sau.

Bảng 4.8: Độ ẩm của bán thành phẩm qua các công đoạn STT Công đoạn Độ ẩm, wi 1 Hòa sirô 16 2 Lọc 15,5 3 Nấu 3 4 Xã sirô 3 5 Phối trộn 3 6 Rót khuôn, cắm que 3 7 Làm nguội 3 8 Đóng gói 3 9 Thành phẩm 3

- Độ ẩm của bán thành phẩm wi được chọn ở bảng 4.8. Khối lượng bán thành phẩm

được tính theo công thức: d .100 D = i , kg. i 100 - w i Trong đó:

Di: Khối lượng bán bán thành phẩm thu được theo độ ẩm qua công đoạn i

tính cho một tấn sản phẩm, (kg).

di: Khối lựợng bán thành phẩm thu được theo chất khô qua công đoạn i

tính cho một tấn sản phẩm, (kg).

Wi: Độ ẩm của bán thành phẩm qua các công đoạn, %. Theo lí thuyết, độ

ẩm của bán thành phẩm qua các công đoạn như bảng 4.8

- Vậy kết quả tính toán được tổng hợp như bảng 4.9

Bảng 4.9: Khối lượng của bán thành phẩm theo độ ẩm qua các công đoạn

để sản xuất 1 tấn sản phẩm

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

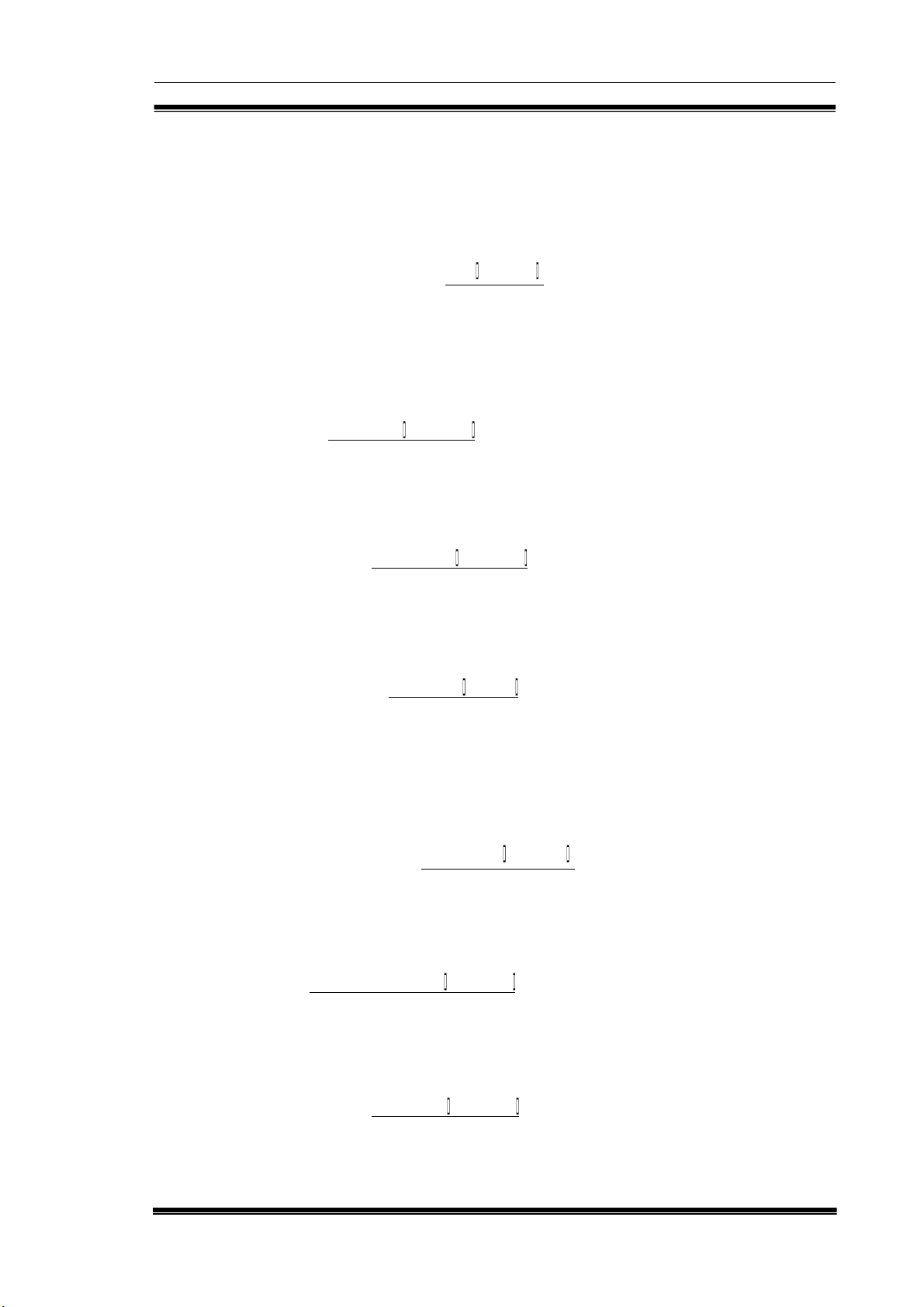

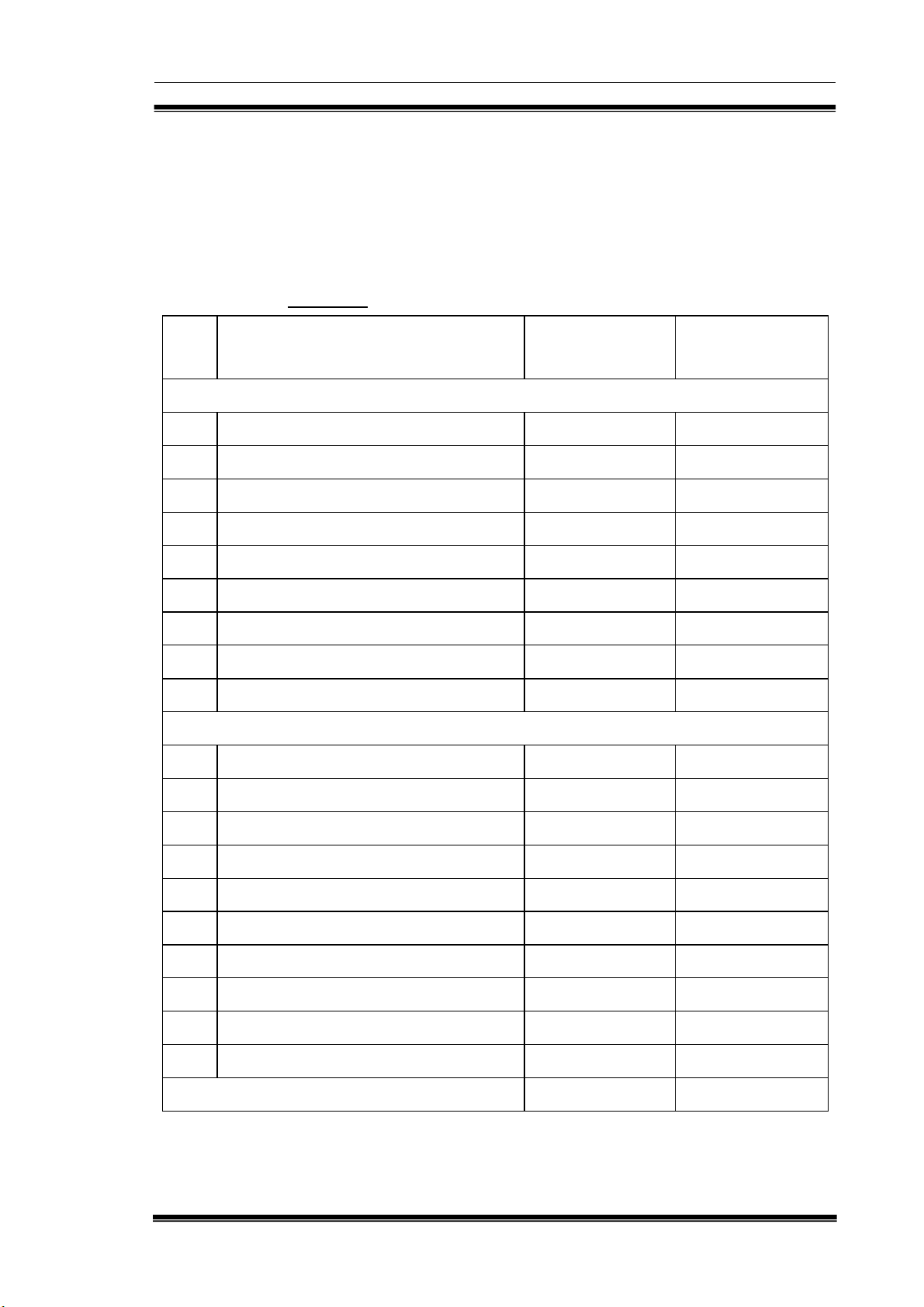

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ STT Công đoạn Lượng chất

Độ ẩm của Khối lượng bán khô qua công bán thành thành phẩm i tính đoạn i tính phẩmWi, theo một tấn sản theo một tấn % phẩm (Di), kg 1 Hòa tan 982,969 16 1170,201 2 Lọc 973,145 15,5 1151,651 3 Nấu 963,405 3 993,201 4 Xã siro 960,518 3 990,225 5 Phối trộn 975,305 3 1005,469 6 Rót khuôn, cắm que 973,353 3 1003,457 7 Làm nguội 971,400 3 1001,443 Đóng 8 gói 970,424 3 1000,437 9 Thành phẩm 970,424 3 1000,437

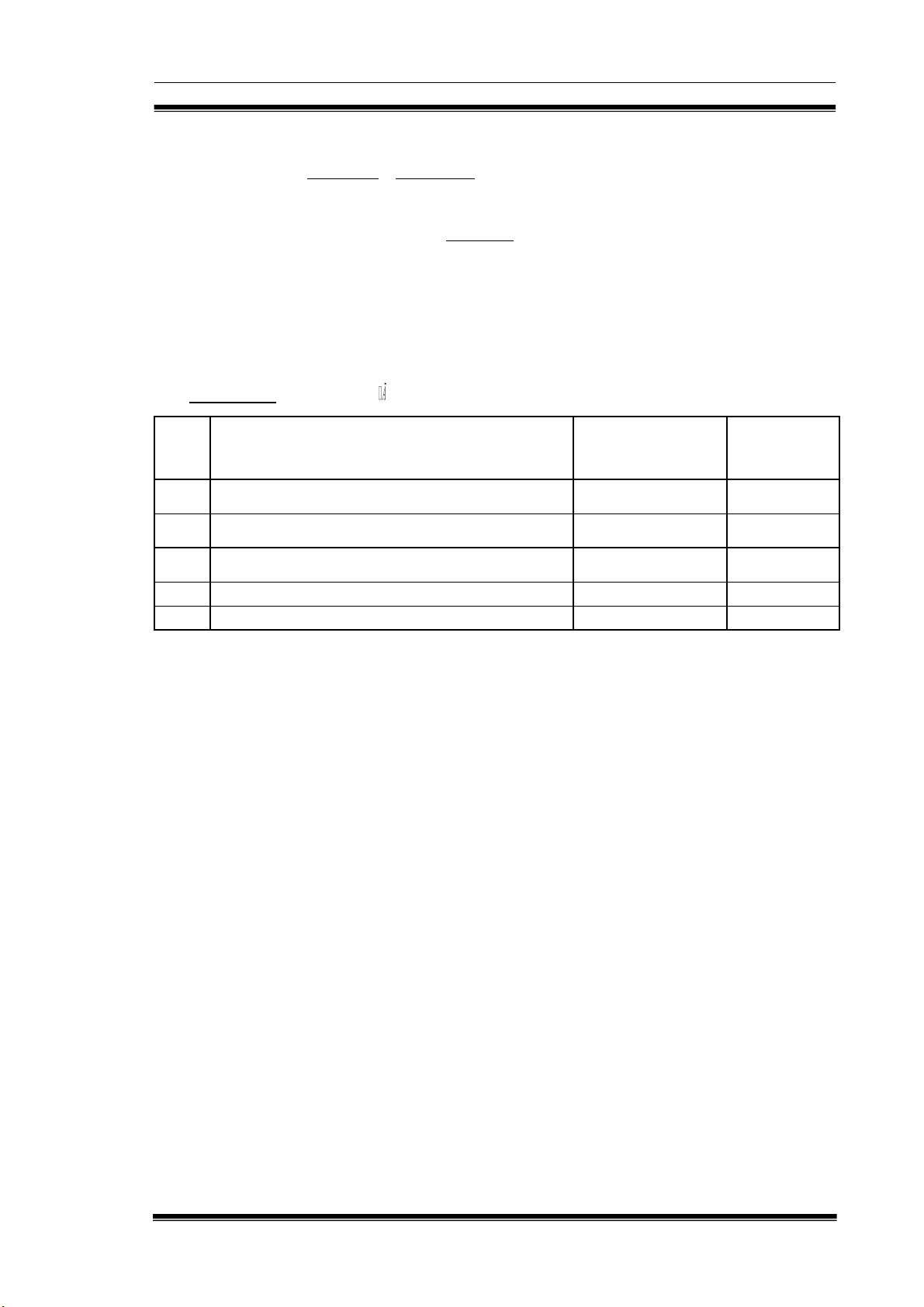

4.3. Tính cân bằng vật chất cho dây chuyền kẹo d攃ऀ o jelly:

Bảng 4.10: Thực đơn của một mẻ nguyên liệu như sau Khối lượng STT Nguyên liệu Chất khô (%) (kg) 1 Đường 460 99,8 2 Mật tinh bột 650 82 3 Pectin 15 88 4 Gelatin 70 95 5 Axit xitric 4,5 86 6 Hương liệu 0,5 86 7 Màu 0,5 90 8 Nước hòa tan pectin 200 0 9 Nước hòa tan gelatin 150 0

4.3.1. Tính cân bằng theo một m攃ऀ thực đơn

4.3.1.1. Tính lượng chất khô của mỗi nguyên liệu theo thực đơn

- Lượng chất khô của mỗi nguyên liệu được tính theo công thức: ×a m = gi i , kg. i 100 Trong đó:

mi : khối lượng chất khô của nguyên liệu thứ i có trong thực đơn, kg.

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

gi: khối lượng của nguyên liệu thứ i theo thực đơn, kg.

ai: hàm lượng chất khô của nguyên liệu thứ i, %.

- Thay số liệu vào công thức ta có kết quả tính toán ở bảng 4.11:

Bảng 4.11: Tính lượng nguyên liệu theo chất khô trong một mẻ STT Nguyên liệu gi, kg ai, % mi, kg 1 Đường 460 99,8 459,08 2 Mạch nha 650 82 533 3 Pectin 15 88 13,2 4 Gelatin 70 95 66,5 5 Axit xitric 4,5 86 3,87 6 Hương liệu 0,5 86 0,43 7 Màu 0,5 90 0,45

4.3.1.2. Tính lượng kẹo bán thành phẩm qua các công đoạn và thành phẩm

công đoạn cuối cùng theo chất khô thu được từ 1 m攃ऀ thực đơn

- Chất khô của bán thành phẩm qua các công đoạn được xác định theo công thức: b ×100 - T b i- 1 i i = , kg. 100 Trong đó:

bi: lượng chất khô của bán thành phẩm thu được của công đoạn thứ i, kg.

bi-1: lượng chất khô của bán thành phẩm thu được của công đoạn thứ i-1, kg.

Ti: tỷ lệ tiêu hao của công đoạn thứ i, %.

- Giả sử tỉ lệ hao hụt qua các công đoạn theo bảng 4.12:

Bảng 4.12: Tỉ lệ hao hut qua từng công đoạn

Hao hụt % so với khối lượng nguyên STT Công đoạn

liệu của công đoạn trước 1 Hòa tan 0,5 2 Lọc 0,3 3 Cô đặc chân không 1 4 Phối trộn 0,3 5 Rót khuôn 0,2 6 Làm lạnh, ổn định 0,2 7 Tách khuôn, áo đường 0,1 8 Bao gói 0,1

Tính bán thành phẩm theo từng công đoạn:

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

1) Công đoạn hòa tan

- Lượng chất khô của bán thành phẩm thu được ở công đoạn hòa tan được tính theo công thức sau: b ×100 - T b 0 1 1 = , kg. 100

- Trong công đoạn hòa tan sử dụng nguyên liệu gồm: đường, mạch nha, pectin nên

ta có lượng chất khô của công đoạn này là:

b0 = mđường + mmạch nha + mpectin = 459,08+ 533 + 13,2= 1005,28 kg. 1005,28 ×100 - 0,5 Do đó: b1 = = 1000,254 kg. 100 2) Công đoạn lọc

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 1000,254 ×100 - 0,3 b = = 997,253 (kg) 2 100

3) Công đoạn cô đặc chân không

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 997,253×100 - 1 b3= = 987,28 (kg) 100

4) Công đoạn phối trộn

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này được tính theo công thức:

(b + b' ) ×100 - T b 3 3 4 4 = , kg 100

Với b'3 = mgelatin + mhương + m màu + maxit = 0,43 + 0,45 + 3,87 = 4,75 kg

(vì công đoạn phối trộn có bổ sung thêm gelatin, hương, màu và axit xitric) (987,28 + 4,75 ) ×100 - 0,3 Do đó: b4 = = 989,054 kg. 100

5) Công đoạn rót khuôn

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 989,054 ×100 - 0,2 b5= = 987,076 (kg) 100

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

6) Công đoạn làm lạnh, ổn định

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 987,076 ×100 - 0,2 b6= = 985,102 (kg) 100

7) Công đoạn tạo hình, áo đường

- Ở công đoạn này, có phủ cho thành phẩm kẹo một lớp áo đường, nhưng lượng

đường không nhiều, do đó em bỏ qua lượng này.

- Do đó, lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 985,102 ×100 - 0,1 b7= = 984,112 (kg) 100

8) Công đoạn bao gói

- Lượng chất khô của bán thành phẩm thu được ở công đoạn này là: 984,112 ×100 - 0,1 b8= = 983,132 (kg) 100

Vậy, lượng kẹo thành phẩm theo chất khô thu được từ 1 mẻ thực đơn là: b8 = 983,132kg.

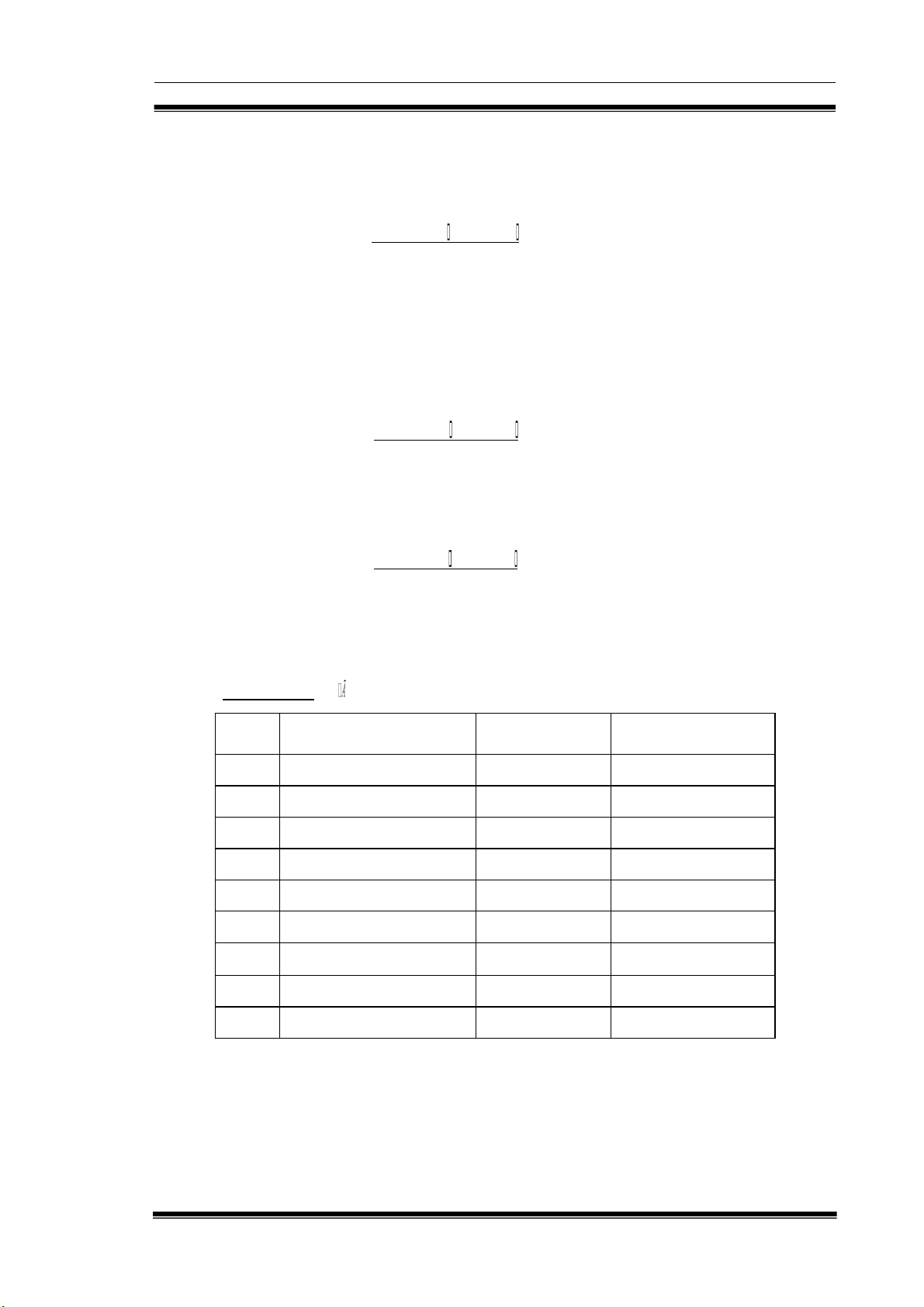

Bảng 4.13: K t quả tính toán chất khô qua các công đoạn theo một mẻ Ti, kg bi, kg STT Công đoạn 1 Hòa tan 0,5 1000,254 2 Lọc 0,3 997,253 3 Cô đặc chân không 1 987,28 4 Phối trộn 0,3 989,054 5 Rót khuôn 0,2 987,076 6 Làm lạnh, ổn định 0,2 985,102 7 Tách khuôn, áo đường 0,1 984,112 8 Bao gói 0,1 983,132 9 Thành phẩm 0 983,132

4.3.1.3. Tính lượng kẹo thành phẩm theo độ ẩm thu được từ 1 m攃ऀ thực đơn

- Theo lý thuyết, độ ẩm cuối của kẹo là 5 % [1] thì lượng kẹo thành phẩm theo độ

ẩm được tính theo công thức:

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ b ×100 8 mb = , kg. 100 - wb Trong đó:

mb: lượng kẹo thành phẩm theo độ ẩm thu được từ 1 mẻ thực đơn, kg.

b10: lượng kẹo thành phẩm theo chất khô thu được từ 1 mẻ thực đơn, kg. w =

b: độ ẩm của thành phẩm, %. Độ ẩm kẹo thành phẩm là wb 5% 983,132 ×100 Do đó, mb = = 1034,876 kg. 100 - 5

4.3.2. Tính cân bằng cho một tấn sản phẩm

4.3.2.1. Tính lượng nguyên liệu theo độ ẩm cho một tấn sản phẩm

- Ta có lượng nguyên liệu theo độ ẩm cần để sản xuất cho một tấn sản phẩm được

xác định theo công thức: 1000 ×g G i = i , kg. mb Trong đó:

gi : lựợng nguyên liệu thứ i theo một mẻ thực đơn, kg.

Gi: lượng nguyên liệu thứ i theo độ ẩm để sản xuất ra một tấn sản phẩm, kg.

mb: lượng kẹo thành phẩm theo độ ẩm thu được từ 1 mẻ thực đơn, kg.

- Thay số vào công thức trên ta được kết quả ở bảng 4.14.

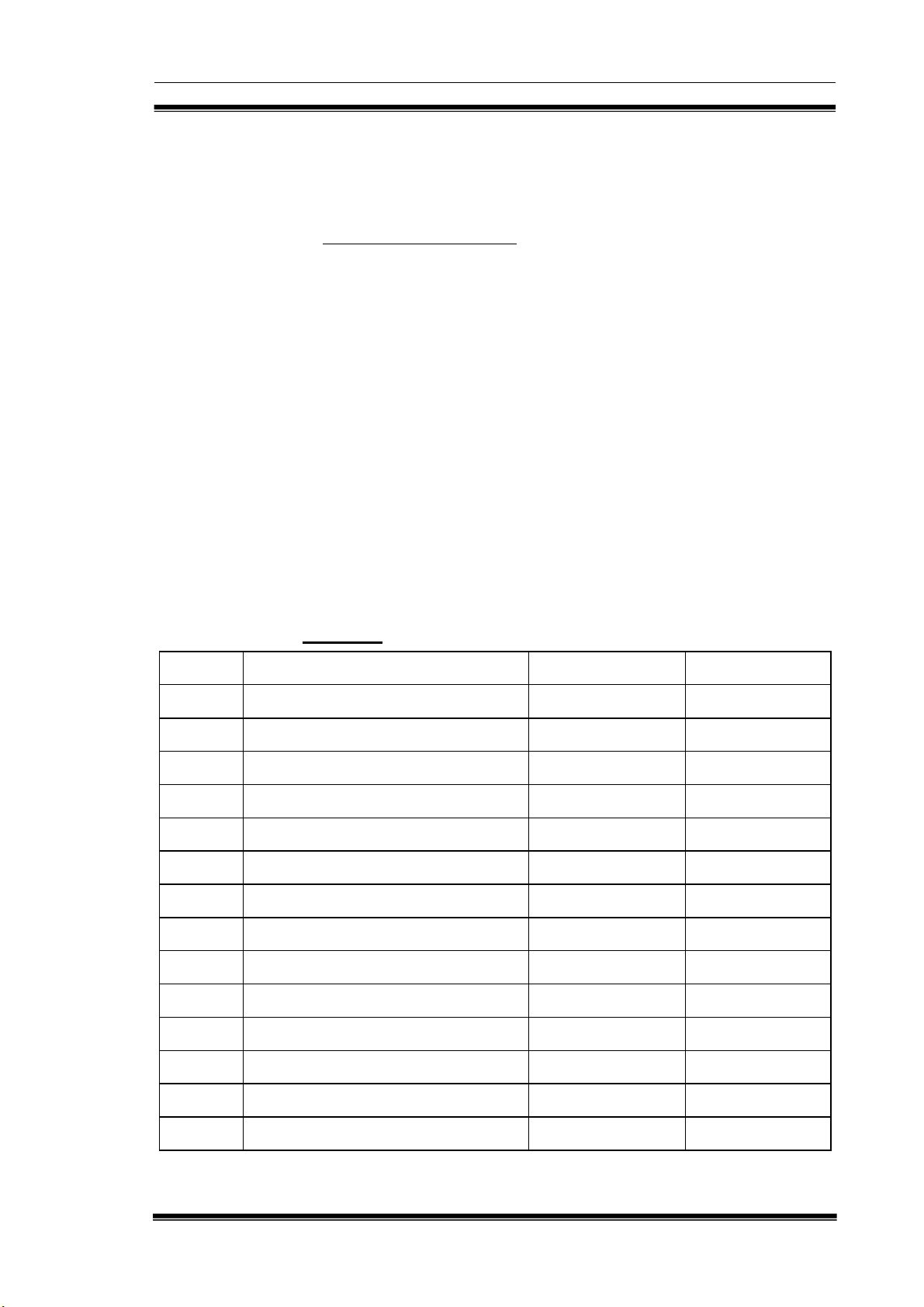

Bảng 4.14: Tính lượng nguyên liệu theo độ ẩm cho một tấn sản phẩm STT Nguyên liệu gi, kg Giv, kg 1 Đường kính 460 444,497 2 Mật tinh bột 650 628,095 3 Pectin 15 14,494 4 Gelatin 70 67,641 5 Axit citric 4,5 4,348 6 Hương liệu 0,5 0,483 7 Màu 0,5 0,483 8 Nước hòa sirô 144,854 139,972 9 Nước hòa tan pectin 250 241,575 10 Nước hòa tan gelatin 150 144,944

* Tính lượng nước dùng bổ sung cho công đoạn hòa sirô theo 1 mẻ thực đơn:

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

- Theo lý thuyết và ở phần thuyết minh qui trình công nghệ, độ ẩm của khối sirô là

18 % [1] do đó lượng nước cần dùng là: m ×100 Nm= - M, kg. 100 - w bn Trong đó:

Nm: lượng nước dùng để hòa sirô, kg

wbn: độ ẩm của dịch sirô, %

m: khối lượng nguyên liệu theo chất khô để nấu sirô trong một mẻ thực

đơn, kg. Theo bảng 4.14 ta có:

m = mđường + mmạch nha + mpectin = 495,08 + 533 + 13,2 = 1041,28 kg.

M: khối lượng nguyên liệu đường, mạch nha và pectin dùng cho một mẻ

thực đơn, kg. Theo bảng 4.11 ta có:

M = mđường + mmạch nha+ mpectin = 460 + 650 + 15 = 1125 kg.

Vậy lượng nước dùng bổ sung: 1041,28 ×100 N - m= 1125 = 144,854 100 - 18

4.3.2.2. Tính lượng bán thành phẩm theo chất khô qua các công đoạn cho 1 tấn sản phẩm

- Lượng bán thành phẩm theo chất khô qua từng công đoạn được xác định theo công 1000 ×b thức: i d = , kg i mb Trong đó:

di: lựợng bán thành phẩm theo chất khô qua công đoạn i tính cho một tấn sản phẩm, kg.

bi: lượng chất khô của bán thành phẩm thu được của công đoạn thứ i tính cho 1 mẻ thực đơn, kg.

mb: lượng kẹo thành phẩm theo độ ẩm thu được từ 1 mẻ thực đơn, kg.

- Thay số vào công thức trên ta được kết quả ở bảng 4.15

Bảng 4.15: Bảng tính toán khối lượng bán thành phẩm theo chất khô qua từng

công đoạn cho một tấn sản phẩm

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ STT Công đoạn bi, kg di, kg 1 Hòa tan 1000,254 966,545 2 Lọc 997,253 963,645 3 Cô đặc chân không 987,28 954,008 4 Phối trộn 989,054 955,722 5 Rót khuôn 987,076 953,811 6 Làm lạnh, ổn định 985,102 951,903 7 Tách khuôn, áo đường 984,112 950,947 8 Bao gói 983,132 950 9 Thành phẩm 983,132 950

4.3.2.3. Tính lượng bán thành phẩm theo độ ẩm qua các công đoạn cho 1 tấn sản phẩm

- Lượng bán thành phẩm theo độ ẩm qua từng công đoạn được xác định theo công thức: d ×100 D i , kg. i= 100 - wi Trong đó:

Di: lượng bán thành phẩm i theo độ ẩm tính theo 1 tấn sản phẩm, kg.

di: lượng chất khô qua công đoạn i tính theo 1 tấn sản phẩm, kg.

wi: độ ẩm của bán thành phẩm, %.

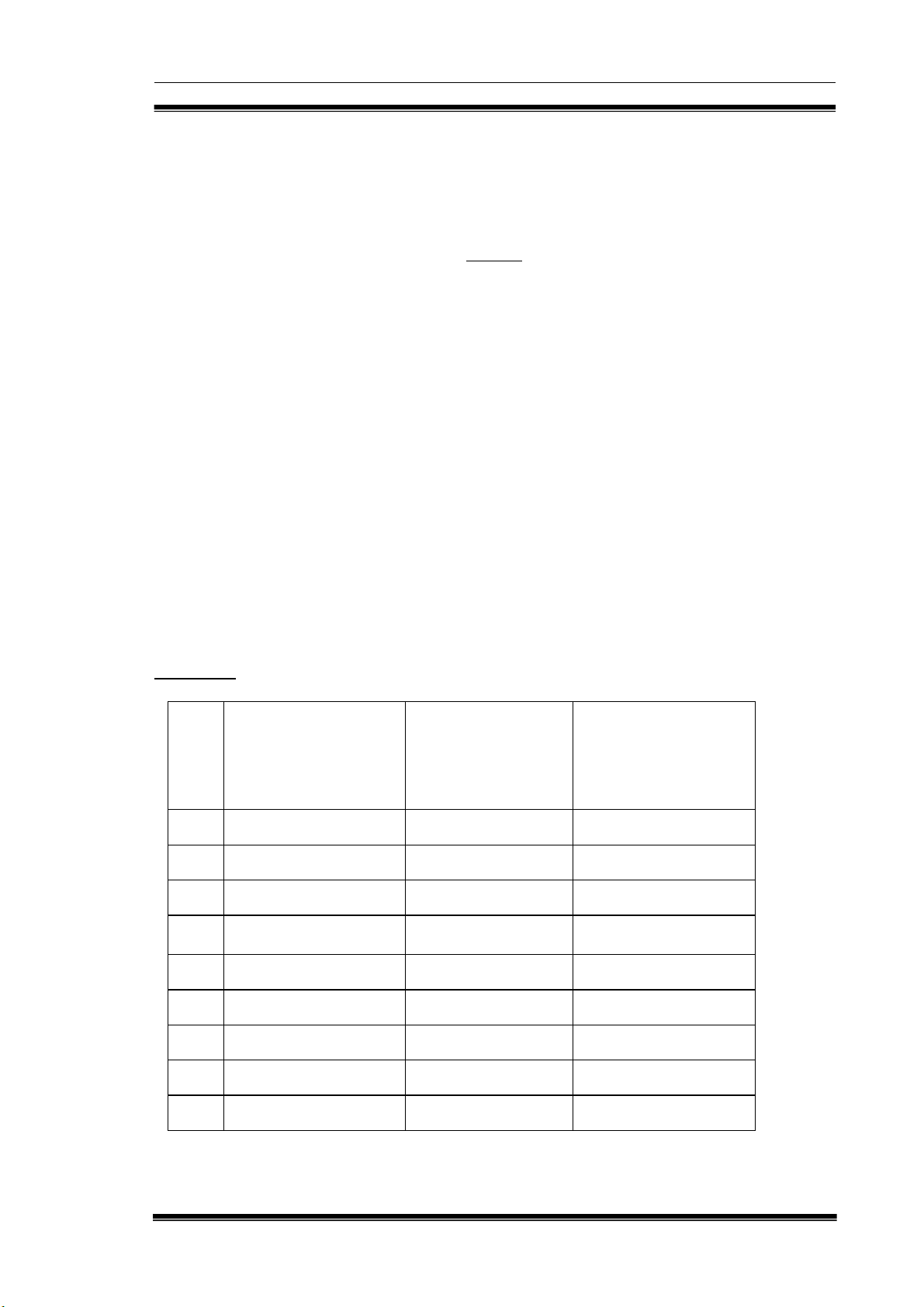

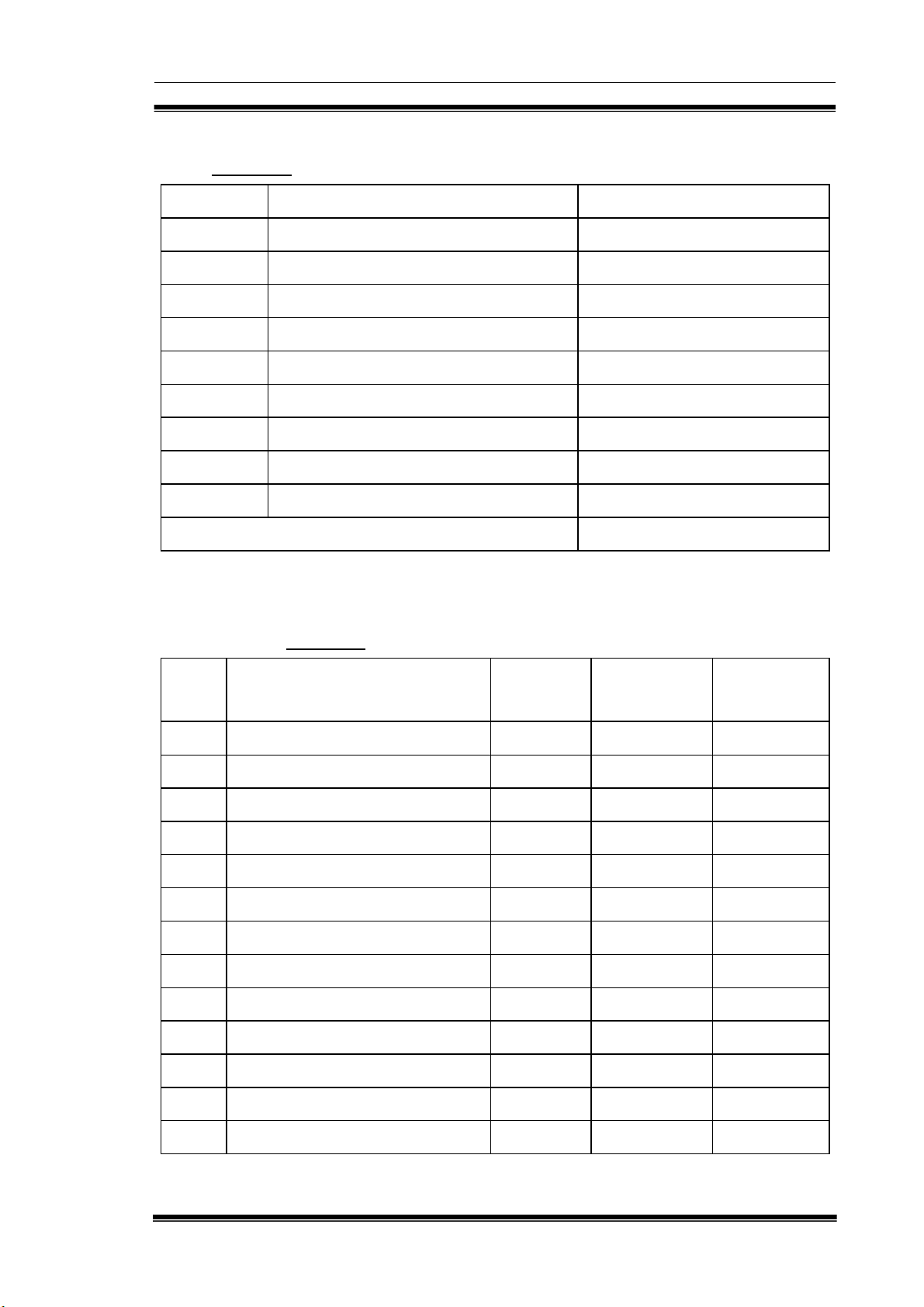

- Theo lý thuyết, độ ẩm của bán thành phẩm qua các công đoạn ở bảng 4.16

Bảng 4.16: Độ ẩm của bán thành phẩm qua từng công đoạn STT Công đoạn

Độ ẩm của bán thành phẩm Wi, % 1 Hòa tan 18 2 Lọc 17,8 3 Cô đặc chân không 6 4 Phối trộn 5 5 Rót khuôn 5 6 Làm lạnh, ổn định 5 7 Tách khuôn, áo đường 5 8 Bao gói 5 9 Thành phẩm 5

Thay số vào công thức trên ta được kết quả ở bảng 4.17

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

Bảng 4.17: Khối lượng của bán thành theo độ ẩm phẩm cho một tấn sản phẩm STT Công đoạn di, kg Wi, % Di, kg 1 Hòa tan 966,545 18 1178,713 Lọc 2 963,645 17,8 1172,316 3 Cô đặc chân không 954,008 6 1014,902 Phối 4 trộn 955,722 5 1006,023 5 Rót khuôn 953,811 5 1004,012 6 Làm lạnh, ổn định 951,903 5 1002,003 7 Tách khuôn, áo đường 950,947 5 1000,997 8 Bao gói 950 5 1000 9 Thành phẩm 950 5 1000

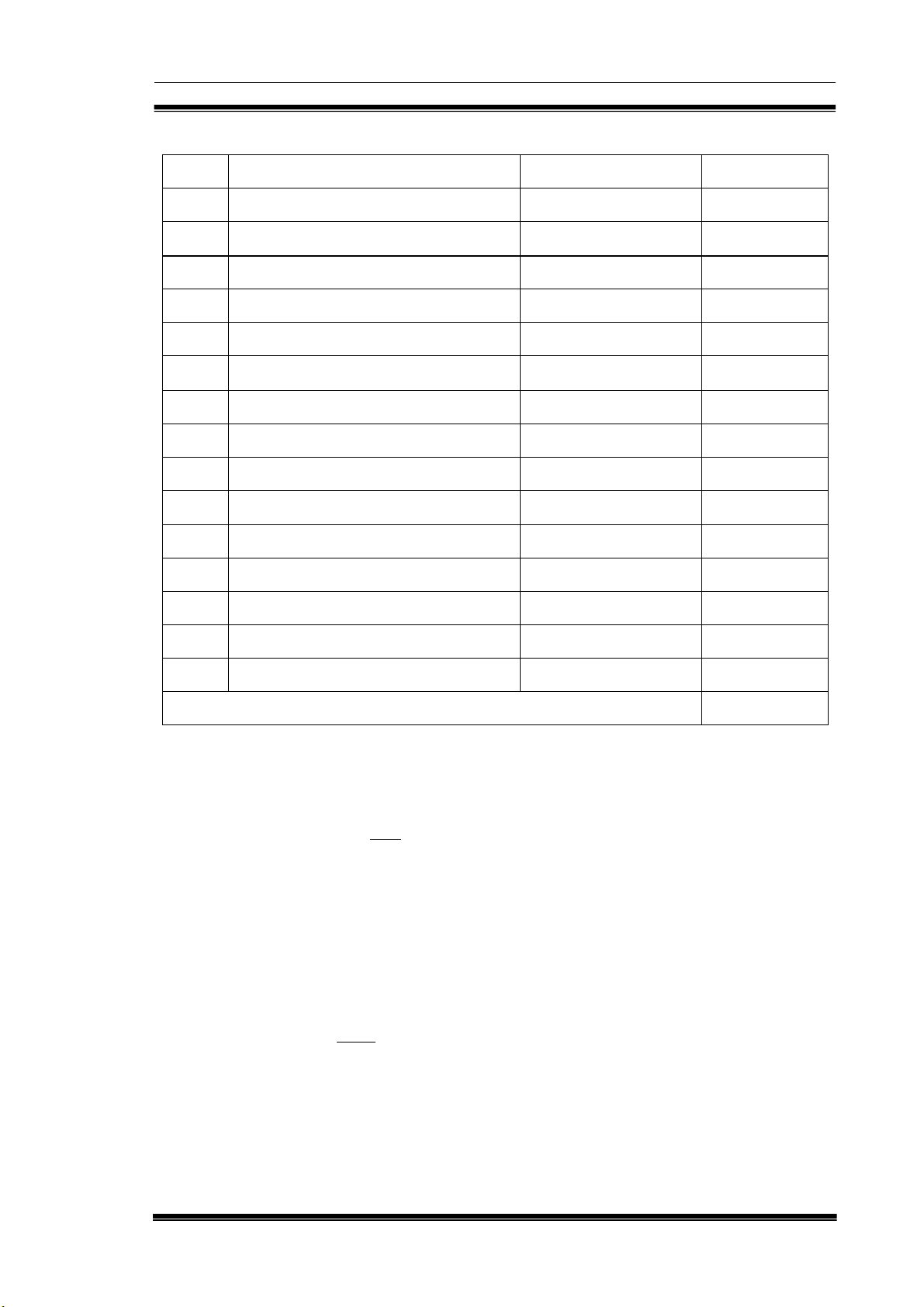

4.4 Bảng tổng kết chi phí nguyên liệu và bán thành phẩm cho 1 tấn sản phẩm

- Từ kết quả tính tiêu hao nguyên liệu cho 1 tấn sản phẩm kẹo thu được, c甃̀ng như

đã tính được khối lượng bán thành phẩm qua từng công đoạn để sản xuất 1 tấn kẹo,

chúng ta có thể tính được chi phí nguyên liệu và bán thành phẩm qua từng công

đoạn trong 1 giờ, 1 ca, 1 ngày.

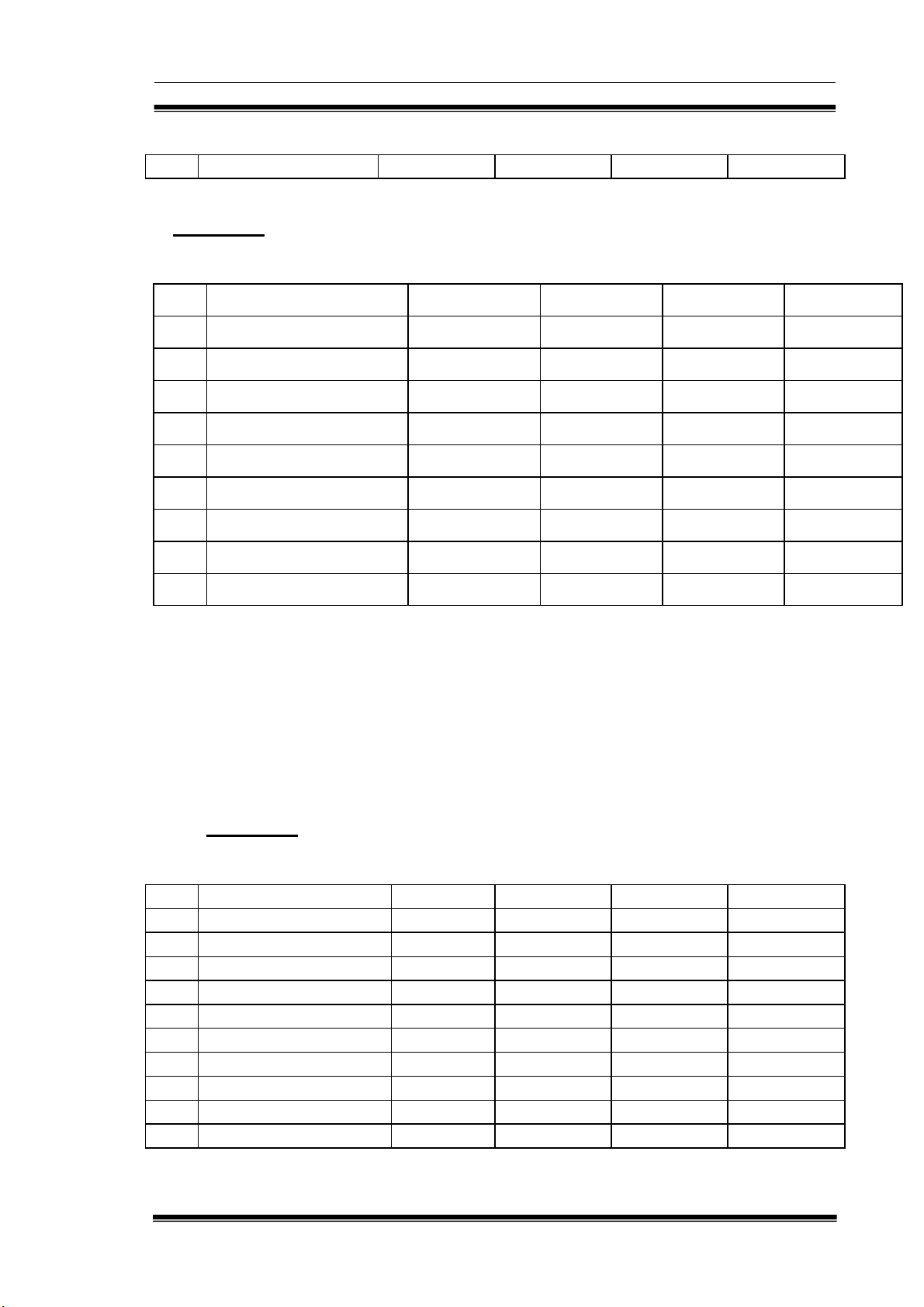

Bảng 4.18: Chi phí nguyên liệu cho 1 tấn sản phẩm kẹo que socola trong

1 giờ, 1 ca, 1 ngày. STT Nguyên liệu Kg/tấn Kg/h Kg/ca Kg/ngày 1 Đường 706,156 315,210 2521,683 7565,049 2 Mật tinh bột 353,078 157,605 1260,842 3782,525 3 Bơ 20,769 9,271 74,166 222,498 4 Bột cacao 20,769 9,271 74,166 222,498 5 Bột hương thảo 0,208 0,093 0,743 2,228 6 Chất màu 0,416 0,186 1,486 4,457

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ 7 Nước 116,848 52,158 417,264 1251,793

Bảng 4.19: Chi phí nguyên liệu qua các công đoạn cho 1 tấn sản phẩm kẹo que

socola trong 1 giờ, 1 ca, 1 ngày. STT Công đoạn Kg/tấn Kg/h Kg/ca Kg/ngày 1 Hòa tan 1170,201 522,349 4178,788 12536,363 2 Lọc 1151,651 514,068 4112,546 12337,637 3 Nấu 993,201 443,340 3546,721 10640,162 4 Xã siro 990,225 442,012 3536,094 10608,280 5 Phối trộn 1005,469 448,625 3589,001 10767,004 6 Rót khuôn, cắm que 1003,457 447,727 3581,817 10745,450 7 Làm nguội 1001,443 446,828 3574,625 10723,874 8 Đóng gói 1000,437 446,379 3571,032 10713,096 9 Thành phẩm 1000,437 446,379 3571,032 10713,096

Bảng 4.20: Chi phí nguyên liệu cho 1 tấn sản phẩm kẹo dẻo Jelly trong

1 giờ, 1 ca, 1 ngày. STT Công đoạn Kg/tấn Kg/h Kg/ca Kg/ngày 1 Đường kính 444,497 99,234 793,872 2381,615 2 Mật tinh bột 628,095 140,222 1121,778 3365,333 3 Pectin 14,494 3,236 25,886 77,659 4 Gelatin 67,641 15,101 120,807 362,421 5 Axit citric 4,348 0,971 7,766 23,297 6 Hương liệu 0,483 0,108 0,863 2,588 7 Màu 0,483 0,108 0,863 2,588 8 Nước hòa sirô 139,972 31,249 249,990 749,970 9 Nước hòa tan pectin 241,575 53,932 431,453 1294,359 10 Nước hòa tan gelatin 144,944 32,359 258,870 776,610

GVHD: PGS.TS. Trương Thị Minh Hạnh. SVTH: Trần Minh Hoàng lOMoAR cPSD| 30964149

Ketnooi.com diễn đàn chia sẻ kiến thức, công nghệ

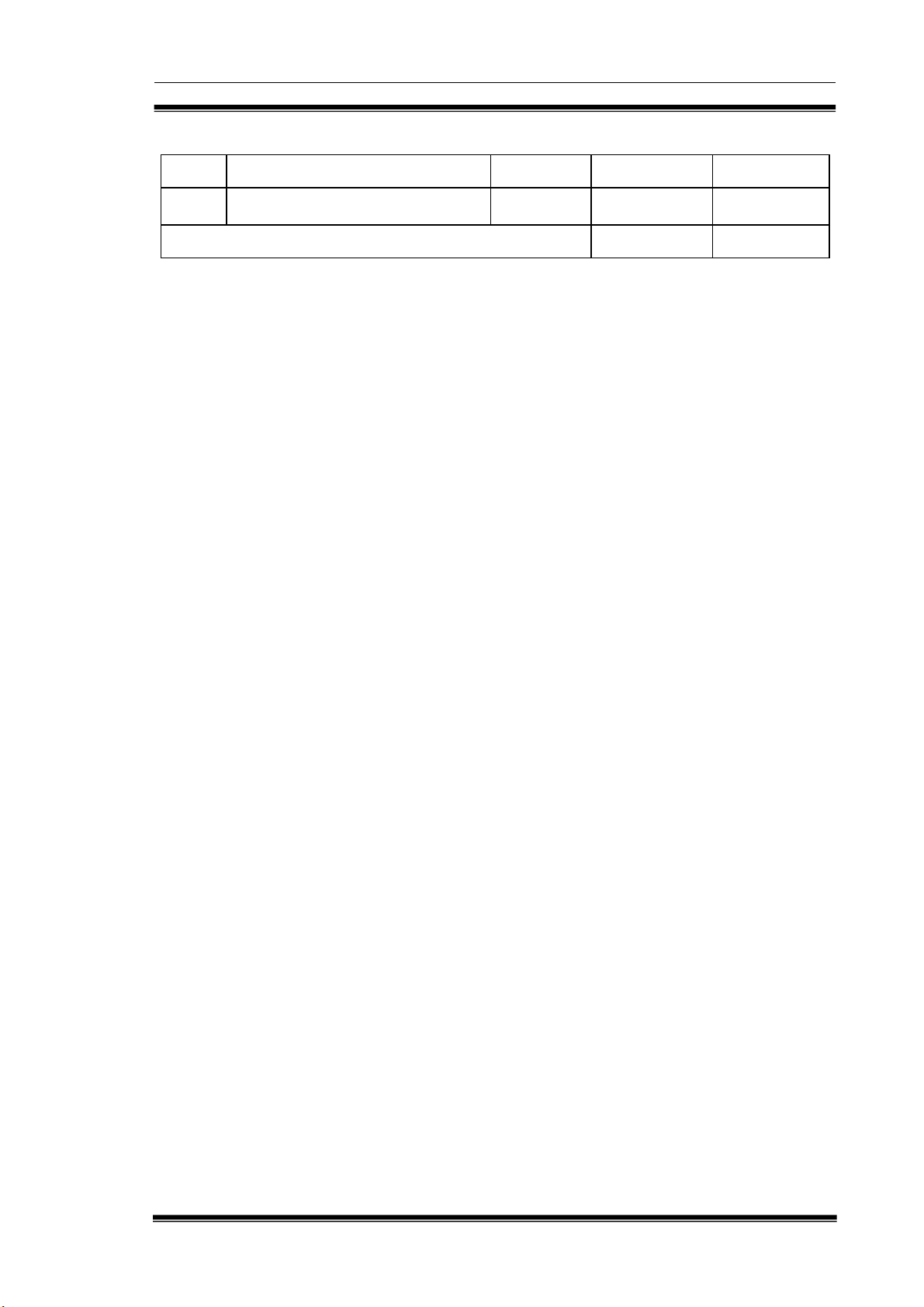

Bảng 4.21: Chi phí nguyên liệu qua các công đoạn cho 1 tấn sản phẩm kẹo dẻo