Tiểu Luận

Công Nghệ Chế Tạo Và Lắp Ráp

Động Cơ Đốt Trong

ĐỀ TÀI: THIẾT KẾ ĐỒ GÁ PHAY RÃNH THEN TRỤC CAM

Giáo viên hướng dẫn : Nguyễn Cao Văn

Sinh viên thực hiện : Lê Việt Phi

Mã sinh viên : 211304204

Lớp : Máy Động Lực 2-K62

Hà Nội, 2025

MỤC LỤC

Phần 1. CHƯƠNG 1: TỔNG QUAN CHI TIẾT GIA CÔNG............................................4

1.1. I. Giới thiệu kết cấu và yêu cầu kỹ thuật của chi tiết................................................4

1.1.1. 1.1: Kết cấu..............................................................................................................4

1.1.2. 1.2: Yêu cầu kĩ thuật................................................................................................4

1.2. II. Vật liệu và phôi chế tạo trục cam..........................................................................4

1.2.1. 1.1. Vật liệu.............................................................................................................4

1.2.2. 1.2. Phôi trục cam....................................................................................................5

1.2.3. a) Trục cam phôi dập...............................................................................................5

1.2.4. b) Trục cam phôi đúc...............................................................................................5

1.3. III. Tính toán lượng dư gia công và kích thước phôi................................................7

1.4. IV. Quy trình chế tạo chi tiết......................................................................................9

1.4.1. Nguyên công 1: Nắn sửa thẳng phôi........................................................................9

1.4.2. Nguyên công 2: Gia công chuẩn phụ hai lỗ tâm......................................................9

1.4.3. Nguyên công 3: Nắn sửa phôi và kiểm tra theo hai lỗ tâm......................................9

1.4.4. Nguyên công 4: Tiện xén hai bên bề mặt các cổ trục, vấu cam và tiện các cổ trục ở

hai phía đầu trục.................................................................................................................9

1.4.5. Nguyên công 5: Nắn sửa lại trục..............................................................................9

1.4.6. Nguyên công 6: Mài thô các cổ trên bánh lệch tâm và các cổ trục..........................9

1.4.7. Nguyên công 7: Gia công chuẩn định vị theo hướng góc cho các vấu cam (rãnh

then hoặc lỗ trên mặt bích).................................................................................................9

1.4.8. Nguyên công 8: Mài tinh các cổ trên bánh lệch tâm và các cổ trục.........................9

1.4.9. Nguyên công 9: Gia công lỗ ren trên trục................................................................9

2

1.4.10. Nguyên công 10: Gia công rãnh dẫn dầu trên cổ trục............................................9

1.4.11. Nguyên công 11: Gia công rãnh dẫn dầu trên cổ trục............................................9

1.4.12. Nguyên công 12: Nhiệt luyện làm cứng các cổ trục, vấu cam, bánh lệch tâm, răng

xoắn....................................................................................................................................9

1.4.13. Nguyên công 13: Nắn sửa thẳng trục.....................................................................9

1.4.14. Nguyên công 14: Đánh bóng các cổ trục, vấu cam, bánh lệch tâm........................9

1.4.15. Nguyên công 15: Tổng kiểm tra............................................................................9

Phần 2. CHƯƠNG 2: BIỆN PHÁP THỰC HIỆN CÁC NGUYÊN CÔNG CHÍNH......10

2.1. 2.1. Sơ đồ định vị và cắt gọt của các nguyên công...................................................10

Phần 3. CHƯƠNG 3: TÍNH TOÁN THIẾT KẾ ĐỒ GÁ..................................................24

3.1. 3.1. Bản vẽ chi tiết......................................................................................................24

3.2. 3.2. Đồ gá gia công mặt đầu trục cam.......................................................................25

3.3. 3.3. Cấu tạo đồ gá.......................................................................................................26

3.4. 3.4. Nguyên lý định vị và kẹp chặt phôi trên đồ gá..................................................26

3.5. 3.5. Nguyên lý định vị và kẹp chặt đồ gá trên máy công cụ....................................26

3.6. 3.6. Tính lực kẹp chặt tác dụng lên vật gia công......................................................26

a. ảnh hưởng của thành phần P

y

:.......................................................................................28

b. Ảnh hưởng của thành phần P

o

.......................................................................................28

c. Ảnh hưởng của thành phần P

Z

.......................................................................................29

3.6.1. d. Tính lực xiết bu lông..........................................................................................30

Phần 4. CHƯƠNG 4: KẾT LUẬN......................................................................................32

Phần 5. TÀI LIỆU THAM KHẢO......................................................................................33

3

Phần 1. CHƯƠNG 1: TỔNG QUAN CHI TIẾT GIA CÔNG

1.1. I. Giới thiệu kết cấu và yêu cầu kỹ thuật của chi tiết

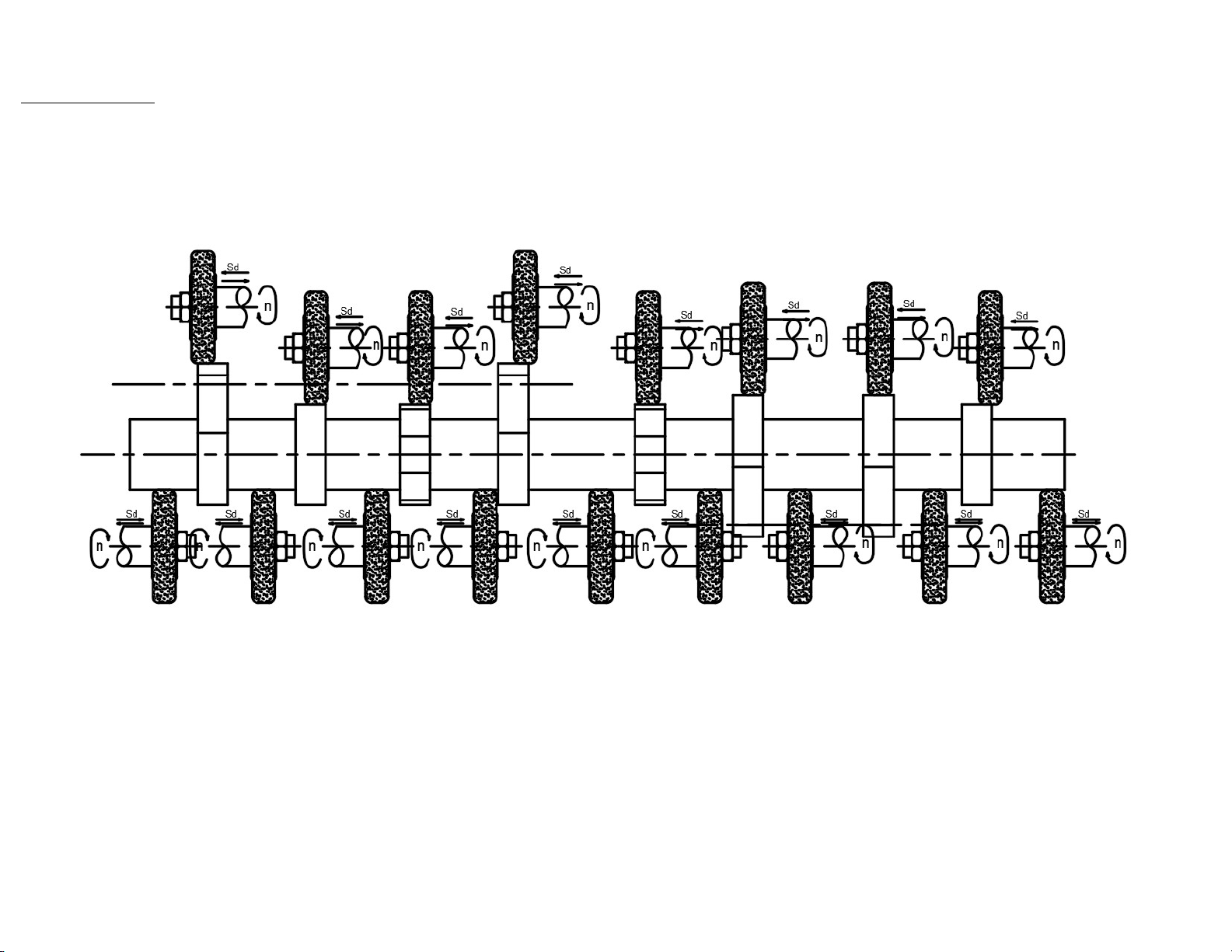

1.1.1. 1.1: Kết cấu

- Trục cam động cơ đốt trong là loại trục truyền lực khung lớn mà chủ yếu chỉ truyền chuyển

động chủ yếu cho các chi tiết trong hệ thống phối khí (con đội, sup-páp) cho bơm dầu, bơm

nhiên liệu và hệ thống đánh lửa.

- Phụ thuộc vào số xilanh của động cơ và sự bố trí xilanh mà trục cam có chiều dài, số cổ

trục, số vấu cam, vị trí góc của vấu cam khác nhau. Núi chung cam là một chi tiết có yêu cầu

gia công cao, độ cứng vững của trục kém do đó cần phải có biện pháp công nghệ thích hợp khi

gia công.

1.1.2. 1.2: Yêu cầu kĩ thuật

- Độ chích xác của các cổ trục đạt cấp chính xác 2 (sai số 0,012-0,025) (TCVN)

- Độ ôvan và độ côn cho phép 0,08-0,1

- Dung sai theo đường kính ở phần tròn của cam: 0,04 - 0,05. Độ lệch theo bán kính của

phần nâng ở bề mặt cam 0,03-0,05.

- Độ sai góc của các vấu cam cho phép không quá 1

0

- 1,5

0

- Độ không đồng tâm của các cổ trục trên toàn chiều dài trụ không quá 0,015-0,03.

- Độ không đồng tâm của phần tròn các vấu cam đối với các cổ trụ không quá

0,025-0,035.

- Độ vênh của mặt đầu lắp bánh răng cam so với đường tâm trục không quá 0,015-0,025 đo

theo bán kính lớn nhất của mặt cầu.

- Độ bóng bề mặt các cổ trục 9 (Ra: 0,32)

- Độ bóng bề mặt vấu cam: 8 - 9 (Ra 0,63- 0,32)

- Độ cứng bố mặt các cổ trục và các vấu cam bằng thép sau khi tôi phải đạt từ 54- 62HRC và

cú chiều sâu thấm tôi: 2-5mm

- Đối với các vật liệu thép thấm cacbon, chiều sâu thấm phải đạt từ 1,5- 2,2mm.

- Đối với trục cam chế tạo từ phôi đúc, chiều sâu biến cứng trờn bề mặt các vấu cam 52÷

58HRC, độ cứng các cổ trục: 255- 302HRC.

1.2. II. Vật liệu và phôi chế tạo trục cam.

1.2.1. 1.1. Vật liệu

4

- Trục cam chế tạo bằng các loại thộp 20, 20¥, 45, 40¥, 50¥.Hiện nay người ta còn chế tạo

trục cam bằng gang xám đặc biệt hoặc gang dẻo peclit.

- Trong đó thành phần gang xám: C (3,2- 3,4) %; Si (2,3- 2,5) %; Mn (0,4- 0,7) %; Cr (0,3-

0,5) %; S không quá 0,1%; P 0,012%; Ni (0,5- 0,7) % .

- Trong đó thành phần gang dẻo: C (2,35- 2,45) %; Si (0,85- 1,0) %; Mn (0,4- 0,5) %; Cr

≤0,06 %; S và P không quá 0,15 %; Al: 0,015%.

1.2.2. 1.2. Phôi trục cam

Phôi của trục cam chế tạo bằng thép được dập nóng trên máy búa hơi hoặc máy dập và đúc

tuỳ theo vật liệu của trục.

1.2.3. a) Trục cam phôi dập

- Phôi của trục cam chế tạo bằng thép được dập trên máy búa hơi hoặc máy dập Để tăng độ

chớính xác của phôi thường chế tạo bằng hai khuôn :dập thô và dập tinh.

- Để giảm lượng thép thoát ra người ta thường sử dụng phôi là thép cán tròn hoặc cán sơ bộ

thành hình dạng gần giống trục cam (hình 1).

- Sau khi dập cần thường hóa bằng cách nung nóng phôi đến 850- 870 C,giữ nhiệt 1 giờ sau

làm nguội ngoài không khí. Sau thường hoá phôi đạt độ cứng là 230- 300HB. Trong sản xuất

loạt nhỏ, phôi trục cam có thể là thép cán tròn.

1:Thép cán tròn

2:Cán tạo hình

3:Dập thô

4:Dập tinh

1.2.4. b) Trục cam phôi đúc.

- Phôi đúc được thực hiện đối với trục cam bằng gang. Có 2 phương pháp đúc có thể nhận

được độ cứng cao ở phần mặt nâng của vấu cam.

* Khuôn tổng hợp

5

- Là loại khuôn cát, ở phần mặt nâng của vấu cam cú bố trí các mảnh khuôn kim loại. Tại

đây kim loại lỏng sẽ nguội nhanh hơn so với các phần khác do đó độ cứng cao hơn.

Hình 2 : Khuôn đúc tổng hợp.

* Khuôn vỏ mỏng.

- Khuôn vỏ mỏng có cấu tạo từ tổng hợp cát và nhựa. Để tăng cường độ cứng của mặt nâng ở

vấu cam người ta thổi dòng khí lạnh vào khu vực cần làm nguội nhanh sau khi rút kim loại lỏng

vào khuôn (sau hơn 1 phút). Đúc bằng khuôn này có khả năng đạt độ chính xác rất cao, sai số về

đường kính

±

0,12 – 0,13 mm về một phía. Hình 3 giới thiệu sơ đồ khuôn đúc vỏ mỏng.

Hình 3: Khuôn đúc vỏ mỏng trục cam.

6

1,2. giá đỡ; 3,4. ống dẫn dòng khí lạnh;

5. ống dẫn khí lạnh vào khu vực làm nguội

- Trục cam chế tạo từ gang hợp kim được đúc từ phương pháp trên có độ cứng cao ở các bề

mặt làm việc của vấu cam, do đó không cần tụi cứng vẫn đảm bảo được khả năng chống mài

mòn cao khi làm việc.

1.3. III. Tính toán lượng dư gia công và kích thước phôi

Trong nghành nghề chế tạo máy người ta thường áp dụng hai phương pháp sau đây để xác

định lượng dư gia công:

- Phương pháp thống kê kinh nghiệm: theo phương pháp này lượng dư trung gian được xác

định dựa trên cơ sở lượng dư tổng cộng của bề mặt lấy theo kinh nghiệm. Các số liệu kinh

nghiệm này thường được tổng hợp theo bảng trong sổ tay công nghệ chế tạo máy 1 [7].

+ Ưu điểm: cho phép xác định nhanh lượng dư gia công cụ thể của các bước gia công. Vì thế

trị số lượng dư thường lớn hơn nhiều so với lượng dư tính toán.

+ Phạm vi sử dụng: chủ yếu dùng trong sản xuất nhỏ, trong sản xuất lớn dùng để tham khảo.

- Phương pháp tính toán phân tích: người ta căn cứ vào từng điều kiện cụ thể của quy trình

công nghệ để xác định lượng dư. Để có lượng dư tổng cộng phải xác định được tất cả các lượng

dư trung gian tạo nên nó. Như vậy để có được lượng dư tổng cộng chính xác thì cần phải có

lượng dư trung gian chính xác, để có lượng dư trung gian chính xác phải căn cứ vào việc phân

tích tỷ mỉ các điều kiện cụ thể của một sơ đồ gia công.

+ Ưu điểm: trị số lượng dư được xác định một cách chính xác theo những điều kiện gia công

cụ thể.

+ Nhược điểm: đòi hỏi người cán bộ công nghệ phải phân tích đánh giá một cách thận trọng,

chính xác nên tốn thời gian.

+ Phạm vi sử dụng: dựng trong sản xuất loạt lớn và loạt vừa, trong sản xuất nhỏ dựng khi vật

liệu quí hiếm.

Ở đây, ta dùng phương pháp tra lượng dư.

Theo bảng 1.43 Sổ tay gia công cơ ta có :

* Gia công cổ trục lớn nhất.

- Với kích thước của tiết diện của cổ trục lớn nhất là 52mm thì lượng dư và sai

7

lệch giới hạn là 6±2mm. Khi đó kích thước theo bề rộng của phôi là:

52+6 ± 2 = 58 ± 2 (mm).

- Với kích thước chiều dày của cổ trục là 28 mm thì lượng dư và sai lệch giới hạn là:

6±2mm. Khi đó kích thước theo chiều cao của phôi là:

28 + 6 ± 2 = 34 ± 2 (mm).

* Gia công vấu cam

- Với kích thước của tiết diện của vấu cam là 36 mm thì lượng dư và sai lệch giới hạn là 6 ±

2mm. Khi đó kích thước theo bề rộng của phôi là:

36+6 ± 2 = 12 ± 2 (mm).

- Với kích thước của chiều dày của vấu cam là 14 mm thì lượng dư và sai lệch giới hạn là

6±2mm. Khi đó kích thước theo bề rộng của phôi là:

14+6 ± 2 = 20 ± 2 (mm).

* Gia công phay hai mặt đầu

- Với kích thước của chiều dày trục cam là 28 mm thì lượng dư và sai lệch giới hạn là

6±2mm. Khi đó kích thước theo bề rộng của phôi là:

28+6 ± 2 = 34 ± 2 (mm).

- Với kích thước của chiều dài của trục cam là 520,5 mm thì lượng dư và sai lệch giới hạn là

21±5mm. Khi đó kích thước theo bề rộng của phôi là:

520,5 + 21 ± 5 =541,5 ± 5 (mm)

8

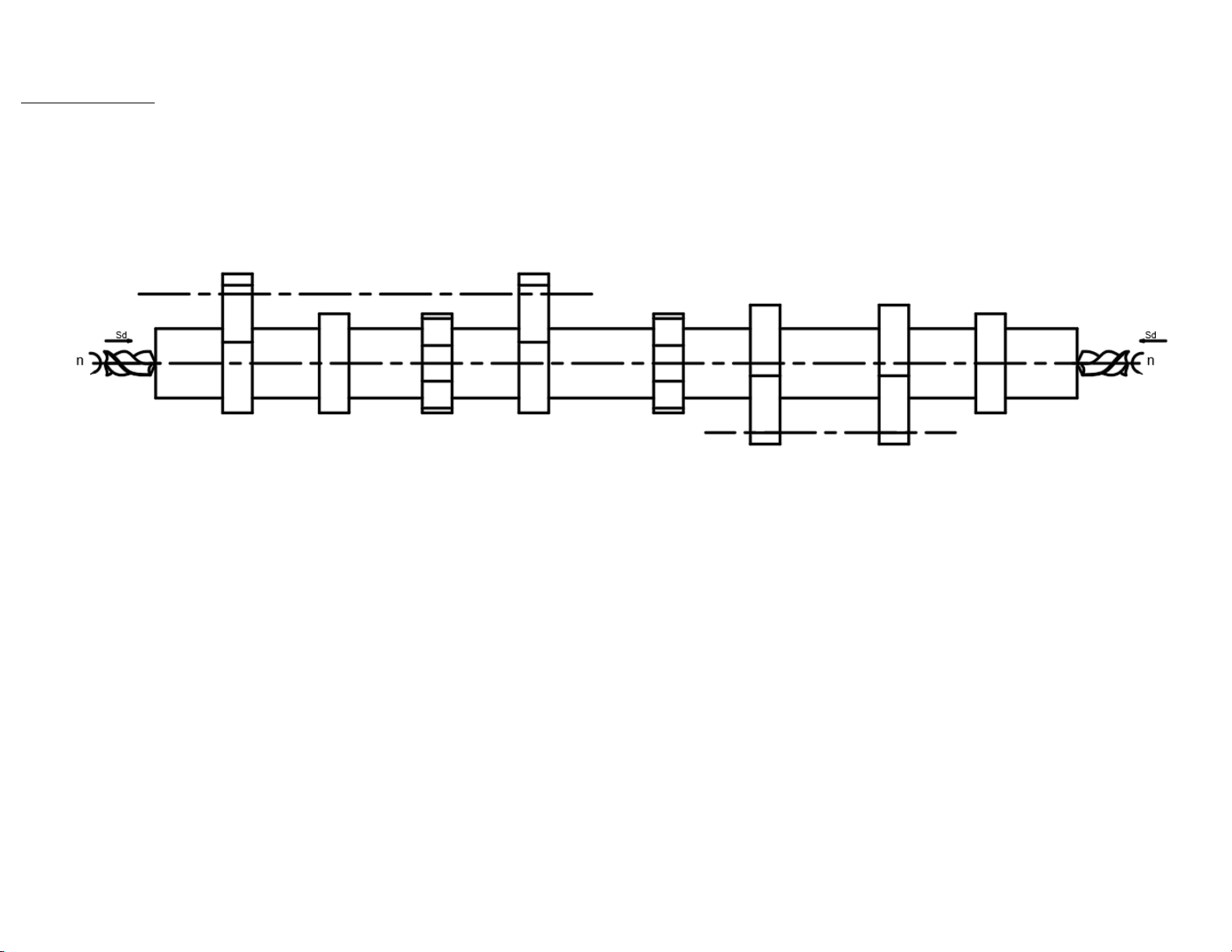

1.4. IV. Quy trình chế tạo chi tiết

Trục cam dạng phôi dập được thực hiện gia công theo các nguyên công sau:

1.4.1. Nguyên công 1: Nắn sửa thẳng phôi.

1.4.2. Nguyên công 2: Gia công chuẩn phụ hai lỗ tâm.

1.4.3. Nguyên công 3: Nắn sửa phôi và kiểm tra theo hai lỗ tâm.

1.4.4. Nguyên công 4: Tiện xén hai bên bề mặt các cổ trục, vấu cam và tiện các cổ

trục ở hai phía đầu trục.

1.4.5. Nguyên công 5: Nắn sửa lại trục.

1.4.6. Nguyên công 6: Mài thô các cổ trên bánh lệch tâm và các cổ trục.

1.4.7. Nguyên công 7: Gia công chuẩn định vị theo hướng góc cho các vấu cam

(rãnh then hoặc lỗ trên mặt bích).

1.4.8. Nguyên công 8: Mài tinh các cổ trên bánh lệch tâm và các cổ trục.

1.4.9. Nguyên công 9: Gia công lỗ ren trên trục.

1.4.10. Nguyên công 10: Gia công rãnh dẫn dầu trên cổ trục.

1.4.11. Nguyên công 11: Gia công rãnh dẫn dầu trên cổ trục.

1.4.12. Nguyên công 12: Nhiệt luyện làm cứng các cổ trục, vấu cam, bánh lệch

tâm, răng xoắn.

1.4.13. Nguyên công 13: Nắn sửa thẳng trục.

1.4.14. Nguyên công 14: Đánh bóng các cổ trục, vấu cam, bánh lệch tâm

1.4.15. Nguyên công 15: Tổng kiểm tra.

9

Phần 2. CHƯƠNG 2: BIỆN PHÁP THỰC HIỆN CÁC NGUYÊN CÔNG CHÍNH

2.1. 2.1. Sơ đồ định vị và cắt gọt của các nguyên công.

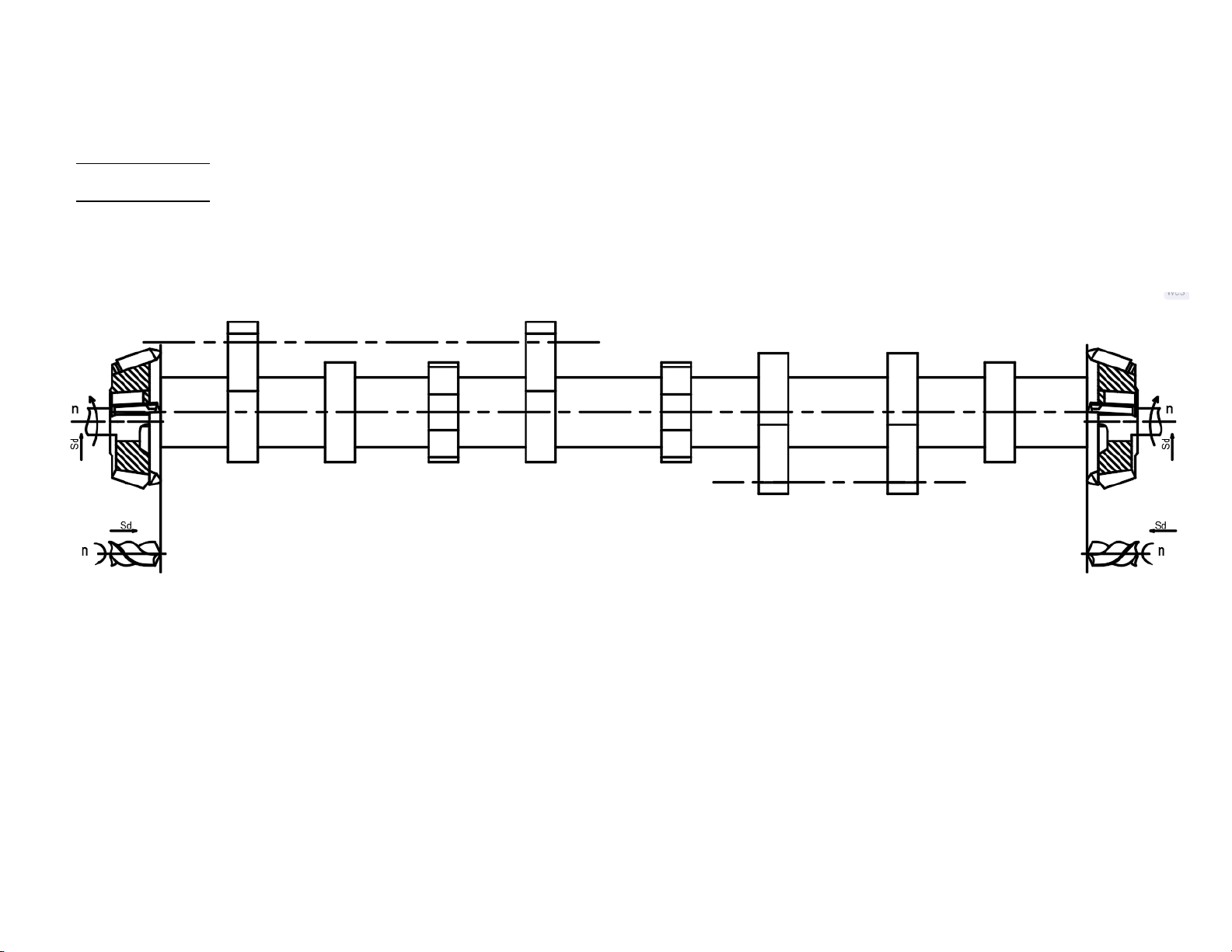

Nguyên công 1: Nắn sửa thẳng phôi.

Nguyên công 2: Gia công chuẩn phụ hai lỗ tâm.

Bước 1: Phay hai mặt đầu trục

Bước 2: Khoan hai lỗ tâm

-

Định vị:

Mặt A:

Oz ,

^

Ox ,

^

Oy .

Mặt B:

Ox ,

Oy .

10

Mặt C:

^

Oz .

-

Chọn máy: Máy phay đứng 6H82.

-

Công suất của máy là: 7KW.

-

Hiệu suất máy: 0,75.

-

Chế độ cắt:

n=475 v / ph

.

-

Chọn dao: Dao phay mặt đầu có gắn mảnh thép gió, có

D=80 mm

, số răng

B=14 mm , d( H 7)=27 mm , Z=12răng .

Nguyên công 3: Nắn sửa phôi và kiểm tra theo hai lỗ tâm.

11

Nguyên công 4: Tiện xén hai bên bề mặt các cổ trục, vấu cam và tiện các cổ trục ở hai phía đầu trục:

Bước 1: Tiện xén hai bên bề mặt các cổ trục, vấu cam

Bước 2: Tiện các cổ trục ở hai phía đầu trục.

12

-

Định vị:

Mặt A:

Oz ,

^

Ox ,

^

Oy .

Mặt B:

Ox ,

Oy .

-

Chọn máy: Gia công trên máy tiện đứng T8018.

-

Công suất động cơ: 6 KW.

-

Hiệu suất máy: 0,8.

-

Chọn dao: Dao thép gió.

s=0,11(mm/ vòng), v=43 (m/ phút).

-

Chế độ cắt:

n=400 v / ph

.

Nguyên công 5: Nắn sửa lại trục.

13

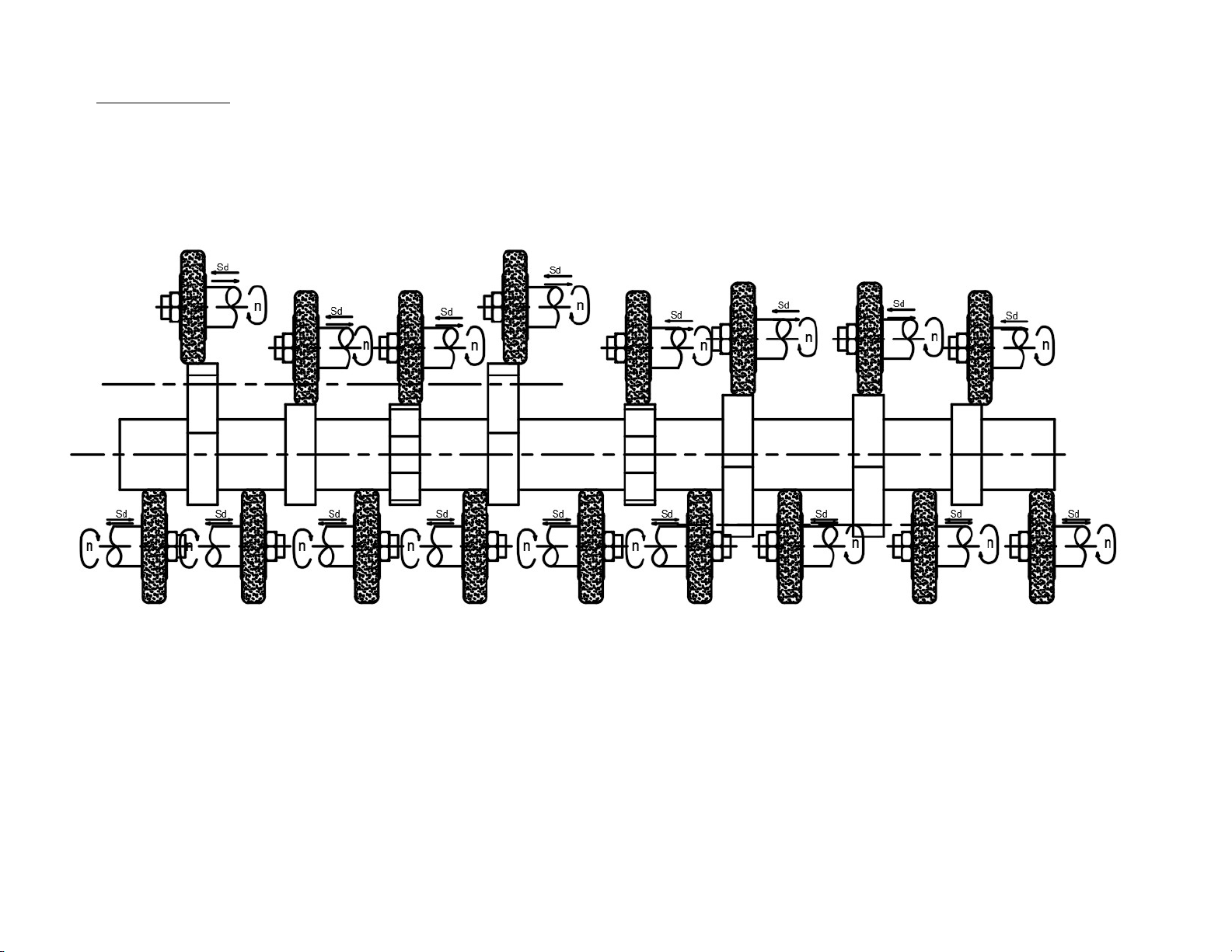

Nguyên công 6: Mài thô các cổ trên bánh lệch tâm và các cổ trục:

Bước 1: Mài thô bánh lệch tâm

Bước 2: Mài thô các cổ trục

14

-

Định vị:

o

Mặt A:

Oz ,

^

Ox ,

^

Oy .

o

Mặt B:

Ox ,

Oy .

o

Mặt C:

^

Oz .

-

Chọn máy: Gia công trên máy mài nằm ngang MM7140.

-

Công suất động cơ: 1,7 KW.

-

Hiệu suất máy: 0,75

-

Chọn dao: vật liệu làm dao thép gió P81.

S

z

=0,15 (mm/răng), v=43(m/ phút ),t=1,5 (mm).

15

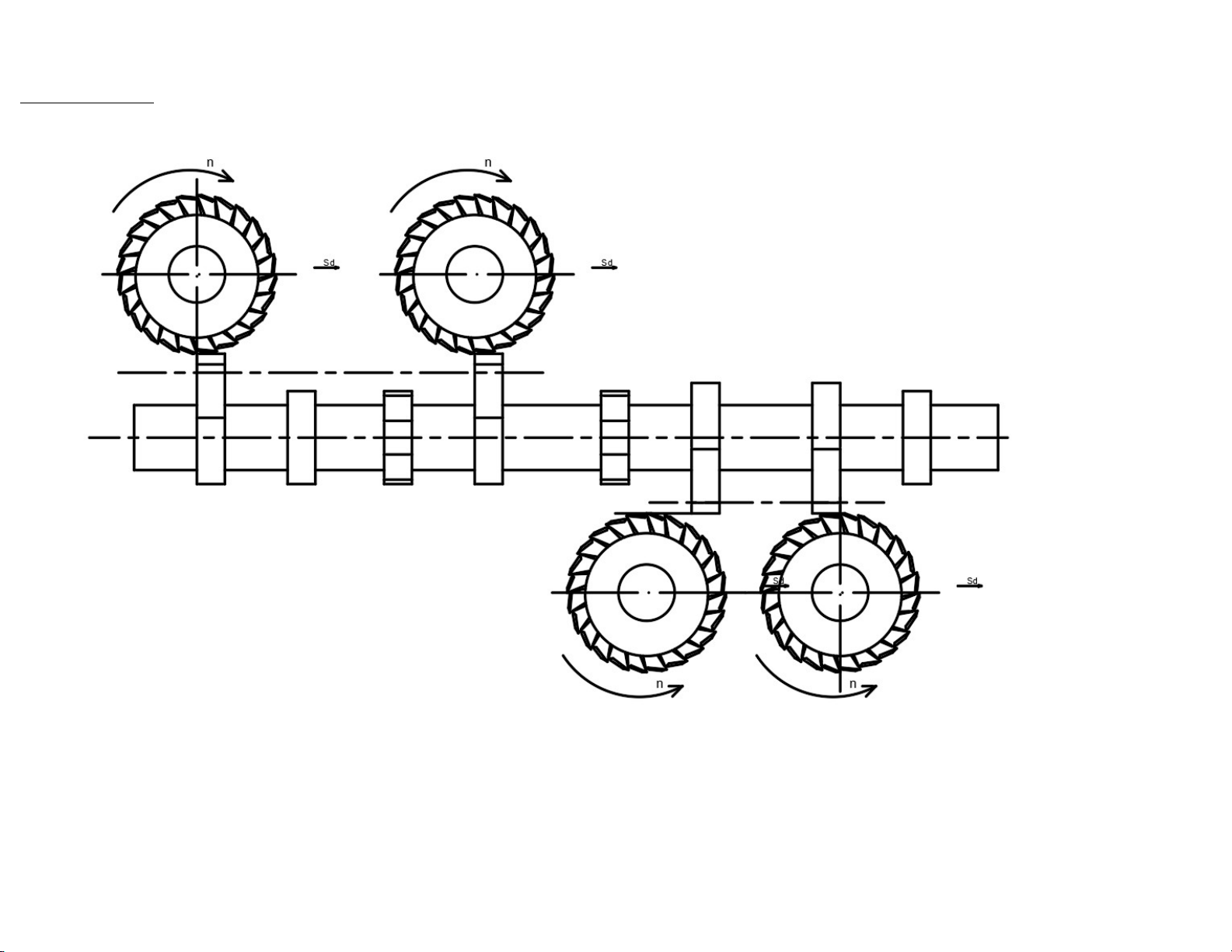

Nguyên công 7: Gia công chuẩn định vị theo hướng góc cho các vấu cam ( rãnh then hoặc lỗ trên mặt bích).

16

-

Định vị:

o

Mặt A:

Oz ,

^

Ox ,

^

Oy .

o

Mặt B:

Ox ,

Oy .

o

Mặt C:

^

Oz .

-

Chọn máy: Gia công trên máy phay nằm ngang 6H82.

-

Chọn dao: Dao phay đĩa

D=80 mm

, bề rộng của dao 5mm.

-

Chế độ cắt:

n=450(v / ph), t =5(mm / ph)

.

-

Công suất động cơ: 7KW.

-

Hiệu suất máy: 0,75.

17

Nguyên công 8: Mài tinh các cổ trên bánh lệch tâm và các cổ trục:

Bước 1: Mài tinh bánh lệch tâm

Bước 2: Mài tinh các cổ trục

18

-

Định vị:

o

Mặt A:

Oz ,

^

Ox ,

^

Oy .

o

Mặt B:

Ox ,

Oy .

o

Mặt C:

^

Oz .

-

Chọn máy: Gia công trên máy mài nằm ngang MM7140.

-

Công suất động cơ: 1,7 KW.

-

Hiệu suất máy: 0,75

-

Chọn dao: vật liệu làm dao thép gió P81.

S

z

=0,15 (mm/răng), v=43(m/ phút ),t=1,5 (mm).

19

Nguyên công 9: Gia công lỗ ren trên trục.

20

Bấm Tải xuống để xem toàn bộ.