Preview text:

QUY TRÌNH SẢN XUẤT URE TỪ THAN ĐÁ

Lịch sử hình thành

Trong công nghiệp, việc sản xuất Ure bằng phương pháp tổng hợp từ khí

amoniac( NH3) và khí cacbonic( CO2) được thực hiện vào năm 1868 do A.I Badarop đưa ra.

Tính chất và ứng dụng

Ure là loại phân đạm chứa hàm lượng Nitơ lớn nhất( 46%), có tác dụng tốt

đối với việc nâng cao năng suất chất lượng sản phẩm cây trồng.

Ure không chỉ được sử dụng rộng rãi trong nông nghiệp mà còn được ứng

dụng trong nhiều ngành công nghiệp khác như: Công nghiệp sản xuất nhựa,

tổng hợp keo, … Ngoài ra ure cũng được sử dụng rộng rãi trong ngành công

nghiệp và sản xuất sợi.

Nước ta là một nước nông nghiệp trên 70% dân số sống bằng nghề nông. Vì

vậy nông nghiệp là một ngành quan trọng cần được đầu tư phát triển để đảm

bảo vấn đề an ninh lương thực và trở thành một cường cuốc xuất khẩu lương

thực, do đó phân bón phục vụ nông nghiệp là rất quan trọng và cần thiết. Nhu

cầu phân bón ở nước ta hiện nay ước tính khoảng 3500000 tấn/năm.

Hiện nay ở nước ta năng lực sản xuất phân bón phục vụ nông nghiệp của nhà

máy vẫn chưa đáp ứng được nhu cầu sản xuất nông nghiệp trong nước. Do đó

hàng năm nước ta vẫn phải nhập khẩu một lượng khá lớn phân bón nông nghiệp của nước ngoài

Nguyên liệu để sản xuất Urê là từ NH3 và CO2. Hiện nay ở nước ta có hai

nhà máy sản xuất là nhà máy phân đạm và hóa chất Hà Bắc ở Bắc Giang và nhà

máy đạm Phú Mỹ ở Bà Rịa Vũng Tàu

Phương pháp tổng hợp

Nhà máy đạm Phú Mỹ ở Bà Rịa Vũng Tàu sử dụng dây chuyền công nghệ

của hãng Haldor Topsoe( của Đan Mạch) và của hãng Snamprogetti( Ý ) đi từ

nguồn nguyên liệu ban đầu là khí đồng hành, tạo ra NH3 lỏng và khí CO2 đưa vào tổng hợp Urê.

Nhà máy phân đạm và hóa chất Hà Bắc đi từ nguồn nguyên liệu ban đầu là

than đá tạo ra NH3 lỏng và khí CO2 sử dụng dây chuyền công nghệ tuần hoàn

lỏng toàn bộ cho quá trình tổng hợp urê. *Cao Thị Phương Chinh

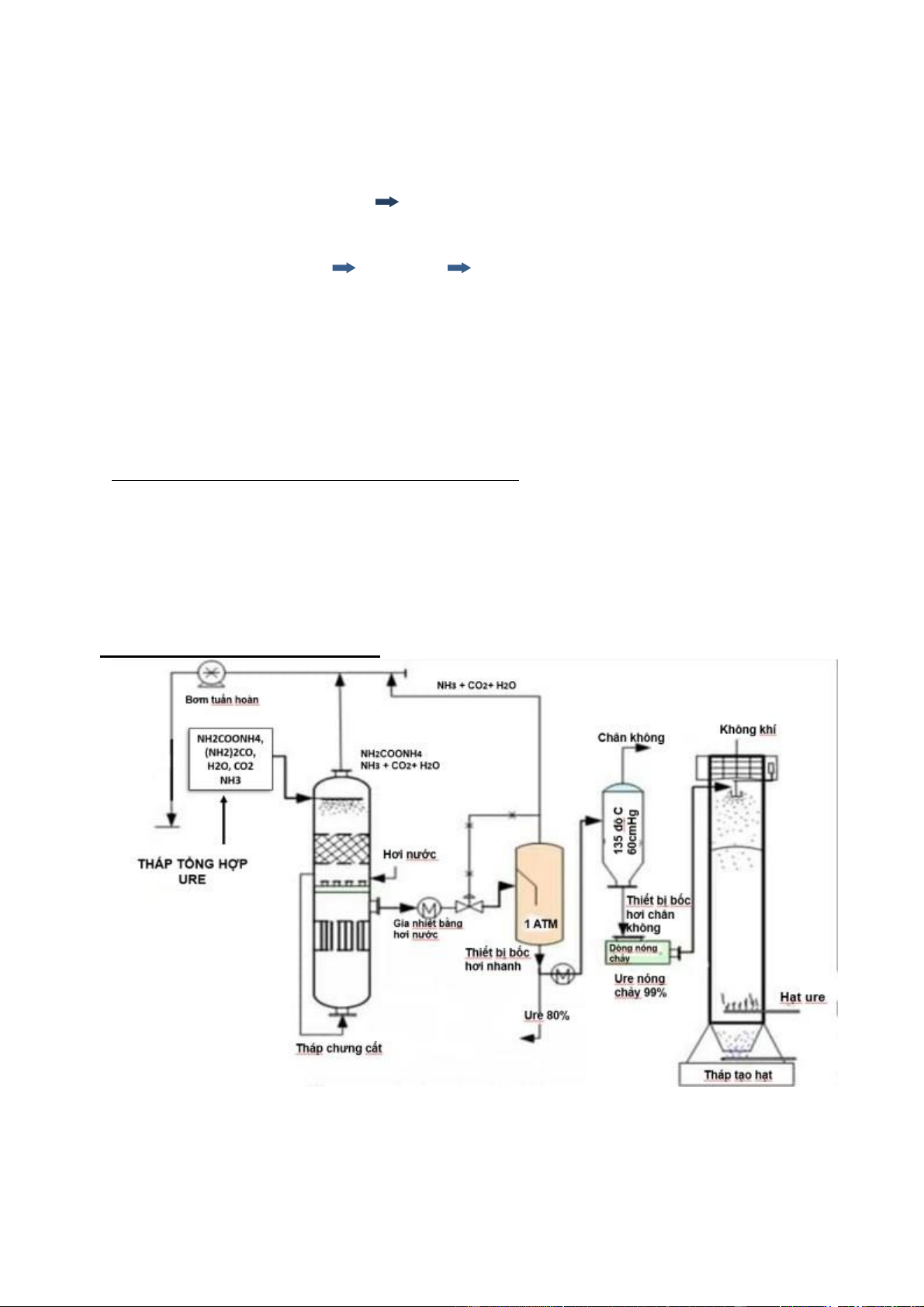

SƠ ĐỒ QUY TRÌNH SẢN XuẤT

⊷ Nhiệm vụ của quá trình xử lý nguyên liệu là tạo ra CO2 và NH3 phục vụ

cho quá trình tổng hợp Ure.

⊷ Nhiệm vụ của tháp tổng hợp là tổng hợp các chất khí sử dụng cho quá trình.

⊷ Nhiệm vụ của công đoạn tinh chế sản phẩm là tinh chế sản phẩm tạo ra

các hạt ure để sử dụng. PHƯƠNG TRÌNH PHẢN ỨNG

2NH3 + CO2 => NH2COONH4 (1) H1 = -32560 kcal/kmol

NH2COONH4 => (NH2)2CO + H2O (2) H2 = 4200 kcal/kmol

⊷ Quá trình điều chế ure là quá trình dị thể trong hệ K-L xảy ra trong vùng động học ⊷ Ta thấy

Phản ứng (1) xảy ra nhanh và tỏa nhiệt được thực hiện đến cùng. Phản

ứng (2) là phản ứng thu nhiệt, xảy ra chậm và không hoàn toàn, hiệu suất

chuyển hóa tính trên lượng CO2 khoảng 50 – 80 %.

Phương trình (1) ∆H < 0 nên phản ứng tỏa nhiệt => phản ứng xảy ra theo chiều thuận

Phương trình (2) ∆H > 0 nên phản ứng thu nhiệt => phản ứng xảy ra theo chiều nghịch

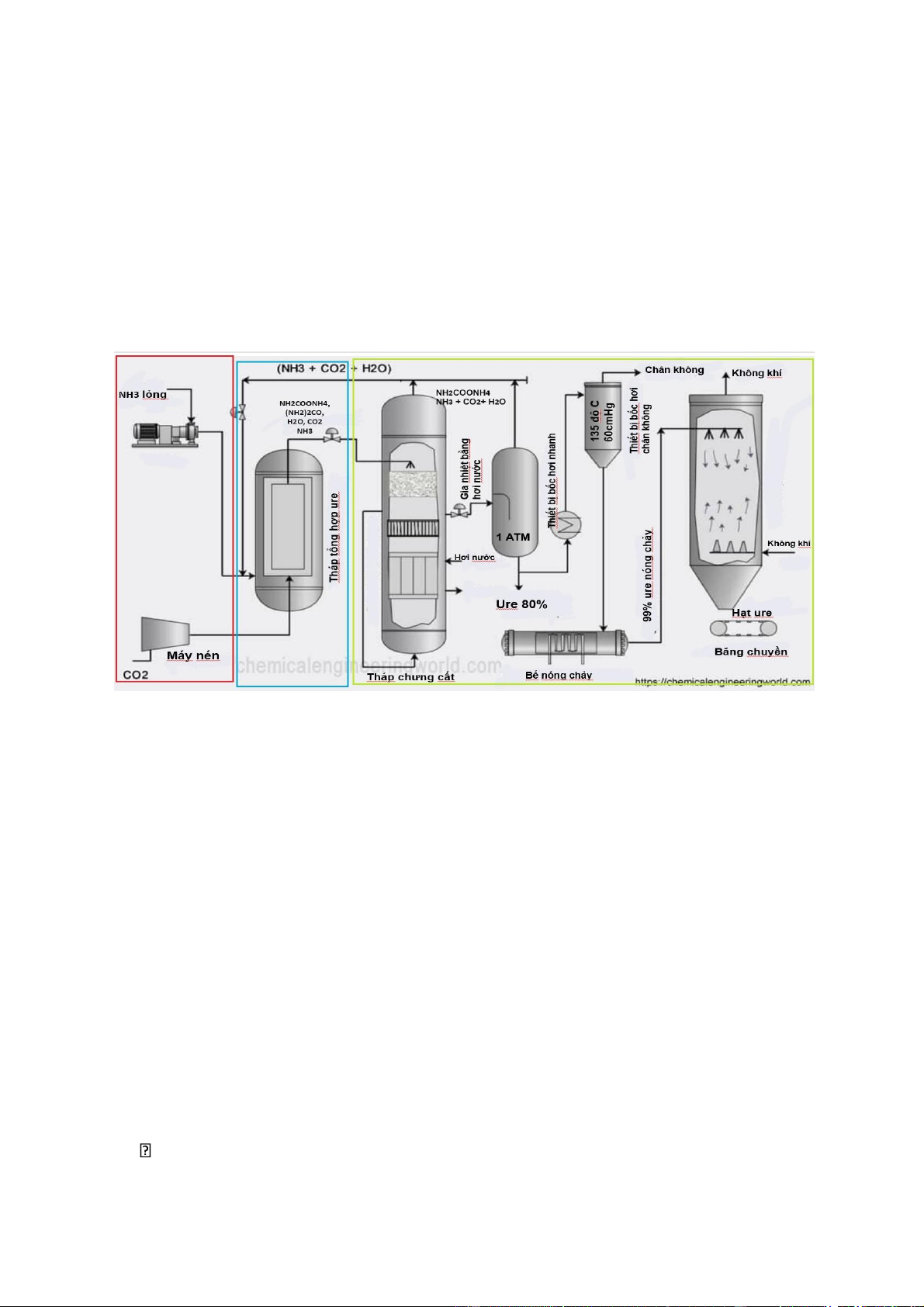

* Xử lý nguyên liệu: Kho NH 3

- Quy trình tạo ra nguyên liệu CO2 và NH3 phục vụ cho quá trình tổng hợp ure:

+ tạo hỗn hợp khí than ầm bơi: than cục, không khí và hơi nước.

Từ nguyên liệu qua lò khí hóa tạo khí ở nhiệt độ ~1100ºC tạo hỗn hợp

khí than ẩm gồm: CO, CO2, H2S, H2, N2, CH4.

(mục đích của việc tạo hỗn hợp khí than ẩm nhằm tạo ra H2 : N2 với tỉ

lệ 3:1 làm nguyên liệu tổng hợp NH3

+ khử H2S thấp áp: hỗn hợp khí than ẩm sau khi lọc điện được đưa qua

công đoạn khử H2S thấp áp với tananh làm dung dịch hỗ trợ ->sp: CO,

CO2, H2S < 150 mg/Nm3, H2, N2.

+ Đ 1:sau khi khử H2S thấp áp thì hỗn hợp khí than đi vào giai đoạn 1

của máy nén 6 cấp: tại đây thực hiện quá trình nén nâng áp suất -> sp: CO, CO2, H2S, H2, N2, O2.

+ Đ 3: khí than ẩm ra đoạn 3 tăng P=2,1 Mpa, giảm nhiệt độ< 40 ºC

+biến đổi CO: khí than ẩm được đưa tới công đoạn biến đổi CO kết

hợp với hơi nước quá nhiệt và qua tháp lò biến đổi số 1 và 2 khi đó CO bị chuyển hóa

->sp: hỗn hợp khí có nhiệt độ 250 ºC với CO(nồng độ<1.5%), CO2, H2S, H2, O2, N2.

+ các khí biến đổi đi vào dưới tháp hấp thụ qua các tầng đệm H2S

được hấp thụ bởi tananh dội từ trên đỉnh tháp xuống ->sp: : CO(nhỏ), CO2, H2S(nhỏ), H2, N2, O2.

+ khí biến đổi được đưa sang khử CO2 bằng dung dịch kiềm nóng

khi khí biến đổi tăng nhiệt từ 40 ºC-90 ºC->sp: CO rất nhỏ, H2S rất

nhỏ, H2, N2, CO2 , O2 và CO2 99%(phục vụ quá trình tổng hợp ure).

+ khí biến đổi ddi vào đoạn 4 của máy nén 6 cấp: tại đây tăng áp suất

đưa vào khử vi lượng(bằng CH3COONH4 và dung fihj kiềm)-> sp: thu

được khí tinh luyện (CO+ CO2.)<20ppm, H2S rất nhỏ

+ khí tinh luyện chủ yếu là H 2: N 2 = 3:1 vào đoạn 6 của máy nén 6

cấp tăng áp suất lên 31,5Mpa giảm nhiệt độ xuôngs -2 ºC, các cấu tử

lỏng được ngưng tụ phân ly, tăng t º~180 ºC và có mặt của xúc tác Fe>

tiêns hanhf tôngr hợp NH3 (khí)

Sau đó thực hiện tuần hoàn quá trình làm lạnh - ngưng tụ- phân ly thu được NH3 lỏng 99,8%

Tại đây áp suất giảm xuống còn 2,4Mpa=> NH3 lỏng được chuyển

vào kho NH3 làm nguyên liệu để tổng hợp ure.

* Nguyễn Phương Hoàng Anh

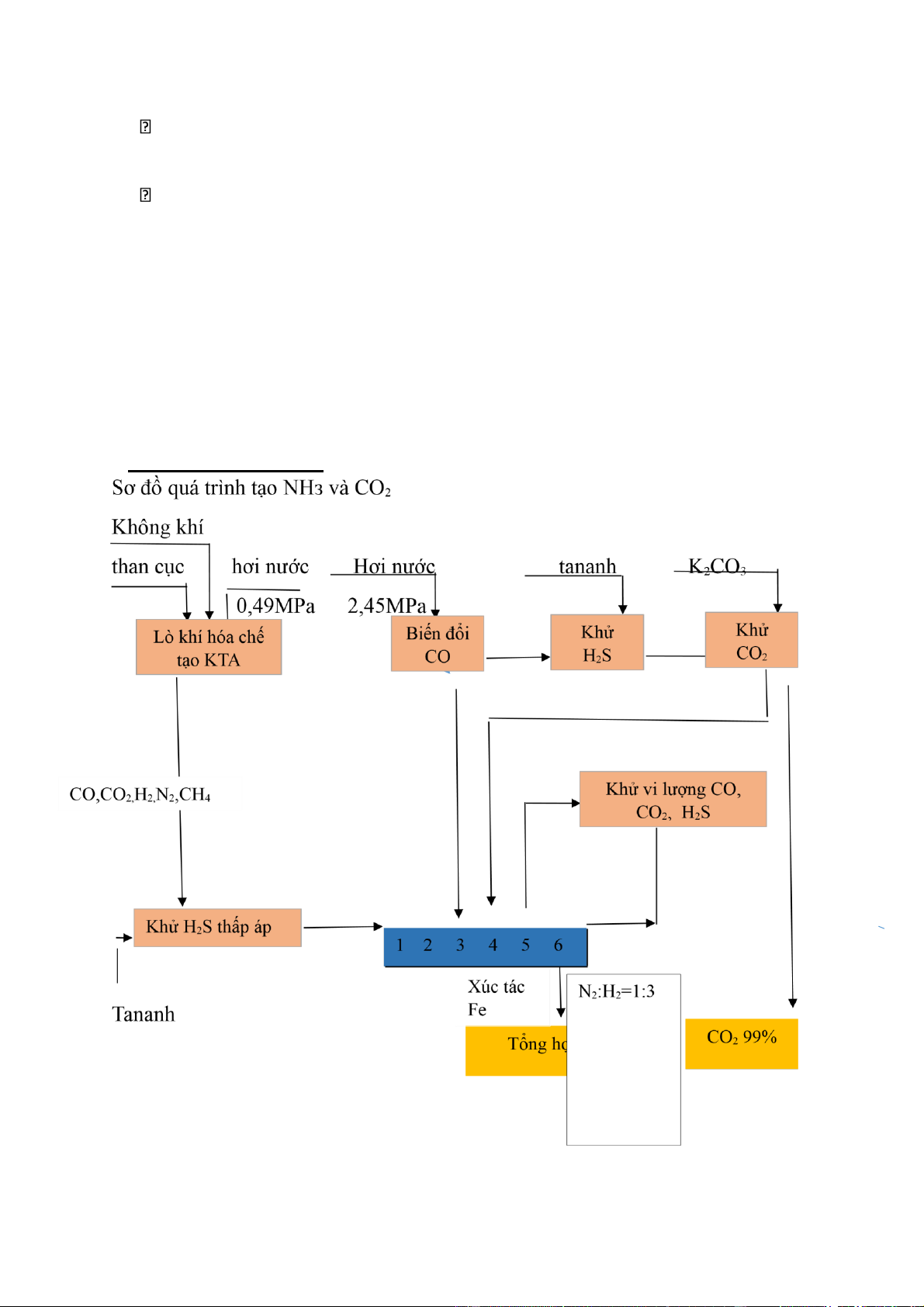

* Quá trình phản ứng :

- Dòng NH3 đi vào từ giữa tháp bao gồm cả các hợp chất thu hồi từ tháp chưng

cất và thiết bị bốc hơi nhanh ( NH2COONH4,CO2,NH3 chưa phản ứng, H2O )

- Dòng khí CO2 được đưa vào từ đáy tháp.

- Trong tháp tổng hợp ure xảy ra phản ứng NH3 và CO2 tạo NH2COONH4. Một

phần NH2COONH4 tách nước tạo ure, nhiệt độ trong tháp là khoảng 185oC, áp suất 180 atm:

2NH3 + CO2 NH2COONH4 (1) H1 =32560kcal/kmol

NH2COONH4 (NH2)2CO + H2O (2) H2 = 4200kcal/kmol

- Dòng khí ra gồm NH2COONH4 chưa tách nước, ure, hơi nước, CO2 và NH3

chưa phản ứng được dẫn đến tháp chưng cất.

- Hiệu suất chuyển hóa của tháp đạt 65-68%. * Nguyễn Chí Cường

Các yếu tốảnh hưởng đến quá trình tổng hợp ure:

- Tỷ lệ NH 3/CO2: theo lý thuyết thì tỉ lệ NH3/CO2 là 2:1, tuy nhiên trên thực tế thì

người ta thường chọn tỉ lệ 2,5 đến 5. Phản ứng (1),theo nguyên lí Le Chatelie,

khi tăng nồng độ chất phản ứng thì cân bằng chuyển dịch theo chiều thuận, hay

nói cách khác lượng NH2COONH4 tạo ra nhiều hơn, tăng hiệu suất của quá trình

tổng hợp ure. Tuy nhiên không thể lựa chọn tăng nồng độ CO2 vì CO2 dư nhiều

sẽ làm ăn mòn thiết bị. Vì vậy chọn tỷ lệ NH3/CO2 trong khoảng 2,5 đến 5 là hợp lý nhất.

- Tỷ lệ H 2O/ CO2 :

+ nếu sử dụng nhiều nước sẽ cản trở quá trình tách nước tạo ure của NH2COONH4

+ nếu sử dụng ít nước sẽ làm NH2COONH4 vón cục gây tắc nghẽn ống dẫn

Vì thế việc lựa chọn tỷ lệ nước phải thực sự tối ưu, thong thường người ta chọ tỷ lệ 0,4 đến 1.

- Ảnh hưởng của nhiệt độ : phản ứng (1) tỏa nhiệt mạnh, phản ứng (2) thunhiệt

yếu nên về tổng quát, quá trình trong thiết bị tổng hợp là quá trình tỏa nhiệt. Vì

vậy trên lý thuyết thì nhiệt độ càng thấp càng tốt. Tuy nhiên nếu nhiệt độ quá

thấp thì rất khó xảy ra phản ứng (2), gây giảm hiệu suất chuyển hóa tạo ure nên

người ta thường sử dụng nhiệt độ 180-190oC để đạt độ chuyển hóa cao nhất.

- Ảnh hưởng của áp suất :

+nếu áp suất quá thấp thì ure bị phân hủy ở điều kiện nhiệt độ trên 110oC ( nhiệt độ trong tháp là 180oC)

2(NH2-CO-NH2) NH2-CO-NH-CO-NH2 + NH3 ( biuret) NH2CONH2 NH4NCO HNCO+ NH3 ( isocyanic acid)

+ nếu áp suất quá cao gây tốn kém năng lượng cũng như đòi hỏi đầu tư thiết bị ban đầu lớn.

Vì vậy áp suất người ta thường dùng áp suất 180atm.

- Ảnh hưởng của thời gia lưu chất trong thiết bị :phảnứng chuyển hóa tạo ure

diễn ra chậm, khoảng 20p để đạt trạng thái cân bằng. Vì vậy tháp tổng hợp được

thiết kế với thời gian lưu từ 30p đến 1h phụ thuộc vào các thong số vận hành.

Thời gian lưu càng lớn thì hiệu suất tổng hợp ure càng cao.

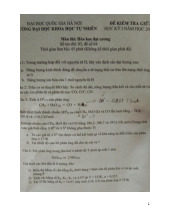

* Quá trình tinh chế sản phẩm :

- Các dòng sản phẩm đi ra từ tháp tổng hợp Ure bao gồm dung dịch Ure,

NH2COONH4, NH3, CO2 và nước tiếp tục đi vào tháp chưng cất.

- Tháp chưng cất với nhiệm vụ tách dòng sản phẩm NH2COONH4 , NH3, CO2

và nước đi lên trên đỉnh tháp sau đó đi ngược lại tháp tổng hợp Ure.

- Phần dung dịch Ure đọng lại ở dưới đáy tháp chưng cất và các sản phẩm

khác còn dư tiếp tục đi qua bộ phận gia nhiệt bằng hơi nước (P= 2,5-3,5 atm;

t= 110- 120 độ C) đến thiết bị bốc hơi nhanh với áp suất duy trì là 1 atm với

mục địch loại bỏ hoàn tòan các hợp chất dư :

+ NH3 và CO2 sẽ đi lên trên đỉnh của thiết bị này đi ngược lại đến tháp tổng hợp Ure.

+ Phần dung dịch Ure ở lại dưới đáy dung dịch này là Ure 80%. * Nguyễn Ngọc Đại

- Dòng dung dịch Ure 80% này sẽ đi qua 1 thiết bị bốc hơi chân không với

nhiệt độ là 135 độ C và 60 cmHg với mục đích là cô đặc ure và loại bỏ hoan

toan hơi nước, phần dung dịch ure được cô đặc sẽ đi đến 1 thiết bị làm nóng

chảy nó, tại thiết bị này Ure đạt đến độ tinh khiết là 99%.

- Dòng Ure 99% này được di chuyển đến đỉnh tháp tạo rửa, tại tháp tạo rửa 2

chiếc quạt và không khí từ dưới tháp đi lên ngược chiều với các hạt Ure nhỏ

xuống, tạo thành các hạt Ure ở dưới đáy tháp. Các hạt này đi qua 1 thiết bị

sang lọc để được đưa vào quy trình đóng bao bì.

Hạn chế lớn nhất của sản phẩm ure ứng dụng làm phân bón hiện nay, xu hướng

phát triển sản phẩm mới?

- Bón dư thừa các yếu tố dinh dưỡng hoặc bón phân không đúng cách

Trước hết tác động của phân bón đối với việc gây ô nhiễm môi trường phải

kể đến đó là lượng dư thừa các chất dinh dưỡng do cây trồng chưa sử dụng được

hoặc do bón không đúng cách… như đã được tính toán ở phần trên. Do tập quán

canh tác, do chưa được đào tạo, tập huấn rất nhiều nông dân hiện nay bón phân

chưa đúng lượng và đúng cách

- Ô nhiễm do từ các nhà máy sản xuất phân bón

Không chỉ do bón dư thừa dinh dưỡng mà ô nhiễm do phân bón còn gây ra

do từ nguồn các nhà máy sản xuất phân bón

SỬ DỤNG PHÂN BÓN THẾ HỆ MỚI – MỘT TRONG NHỮNG ỨNG

DỤNG KỸ THUẬT CAO TRONG NÔNG NGHIỆP

- Nhóm phân bón được sản xuất theo công nghệ Nano

Trong quy trình công nghệ đã sản xuất ra những loại phân bón có kích cỡ

rất nhỏ từ 100- 500 nm, những loại phân này đã có nhiều tính năng vượt trội so

với chính hiệu lực của nó khi chưa xử lý. Khả năng hấp thu qua lá & qua hệ

thống rễ được tăng mạnh do vậy khi sử dụng phân bón theo công nghệ Nano

vừa có hiệu lực Nông học, Hiệu quả kinh tế, lại bảo đảm không gây tồn dư và

tổn hại đến môi trường

- Nhóm phân bón được sản xuất theo công nghệ vi sinh & enzyme

⊷ Các nhà khoa học trong lĩnh vực trồng trọt đã nghiên cứu và cho ra đời

một số công nghệ vi sinh và công nghệ enzym để phát huy vai trò của các

hệ vi sinh có sẵn trong đất trồng

⊷ Mặt khác, một số chủng vi sinh còn có vai trò đối kháng với các loài vi

sinh có hại (gây bệnh cho cây), ức chế hoặc tiêu diệt những loại vi sinh

vật này giúp cây phát triển tốt hơn

- Nhóm phân bón sinh học chức năng có hoạt lực cao

⊷ Người ta sử dụng than sinh học (Biochar) bón vào đất để cải thiện dinh

dưỡng dễ tiêu cho cây trồng, tăng khả năng giữ dinh dưỡng, giữ nước và

cải tạo cấu trúc đất, tăng khả năng cố định carbon trong môi trường

⊷ Than sinh học còn là kho dự trữ cacbon trong đất không cho phát thải ra

môi trường gây hiệu ứng khí nhà kính