Preview text:

CHƯƠNG 14: CHUỖI CUNG ỨNG TINH GỌN

LO14-1: Giải thích sản xuất tinh gọn là gì

1. Sản xuất tinh gọn

- Sản xuất tinh gọn (Lean production) đề cập đến việc tập trung vào việc loại

bỏ càng nhiều lãng phí càng tốt. Các hoạt động tích hợp được thiết kế để đạt

được sản xuất khối lượng lớn, chất lượng cao bằng cách sử dụng tối thiểu tồn

kho nguyên vật liệu, sản phẩm dở dang và thành phẩm.

- Sản xuất tinh gọn liên quan đến thời gian của các nguồn lực sản xuất (nghĩa là

các bộ phận đến trạm làm việc tiếp theo “đúng lúc”/ “JIT”.

- Chuỗi giá trị (Value chain) - mỗi bước trong chuỗi cung ứng sẽ tạo ra giá trị.

Nếu không tạo ra giá trị thì loại bỏ.

- Giá trị khách hàng (Customer value) - thứ mà khách hàng sẵn sàng trả.

- Lãng phí (Waste) - bất kỳ thứ gì không gia tăng giá trị từ quan điểm của khách

hàng. Ví dụ: sản phẩm lỗi, sản xuất thừa, hàng tồn kho, các bước thừa, các bước xử lý,...

Loại bỏ lãng phí là một mục tiêu hợp lý trong các hoạt động dịch vụ.

● Sự không chắc chắn trong thời gian thực hiện nhiệm vụ

● Sự không chắc chắn về nhu cầu

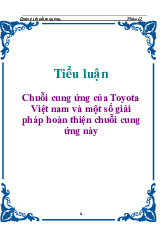

● Vai trò sản xuất của khách hàng - Hệ thống kéo

- Nhu cầu sản xuất được tạo ra bởi nhu cầu thực tế đối với sản phẩm

- Xuất phát từ nhu cầu → kéo cả hệ thống cung cấp để đáp ứng được nhu cầu đó (~ make to order)

● Sub – lắp ráp những bộ phận lớn thôi, chưa hoàn chỉnh (bánh xe, khung sườn, v.v)

● Fab – make assembly to order, lắp ráp theo order

Nếu có thì mới làm, không thì để trữ tồn kho

Tối thiểu hóa được lượng hàng tồn kho

- Nếu thay đổi nhu cầu: vẫn trữ những lượng dư thừa, vẫn đầu tư thêm các loại máy móc

● Nhu cầu bình thường: kéo mới đẩy ● Còn không: không làm

➔ Rất khó để bình ổn hóa sản xuất

- Ngành sản xuất cơ khí (máy bay, ô tô,..) hoặc công nghệ đổi mới sáng tạo:

không muốn trữ nguyên vật liệu nhiều (không muốn sử dụng tồn kho + không

muốn sản xuất trước) -> chỉ trữ lượng vừa đủ

VD: Các ngành sản xuất ô tô tại Nhật Bản vì đối với người Nhật họ luôn muốn

tối giản quy trình sản xuất

2. Hệ thống sản xuất Toyota

- Hệ thống sản xuất Toyota được phát triển để nâng cao chất lượng và năng suất

dựa trên hai triết lý của văn hóa Nhật Bản: loại bỏ lãng phí và tôn trọng con người.

- 7 loại lãng phí:

● Sản xuất dư thừa (Overproduction): sản xuất sớm hoặc sản xuất nhiều hơn

KH đặt → bị tồn đọng, tốn chi phí lưu trữ + bảo quản.

● Thời gian chờ đợi (Waiting time): nhân viên (người làm xong nhanh các sản

phẩm phải chờ nhân viên khác làm xong, chờ nguyên liệu đến,..), KH (chờ hàng

được giao đến), chờ hàng lưu trữ trong kho (không phục vụ cung ứng)

● Vận chuyển (Transportation): Những vận chuyển không cần thiết, những tuyến

đường không phù hợp → tốn chi phí

● Hàng trong kho (Inventory): Đồng tiền của doanh nghiệp bị chôn, hàng hóa

trữ lâu → hàng bị hư hỏng, lỗi thời.

● Thao tác, công đoạn sản xuất (Motion): Thao tác thừa

VD: cắt -> đếm số cắt -> giám định -> đóng gói -> kiểm đếm kho -> đếm khi

may -> may (công nhân phải đếm nhiều lần -> mất thời gian

● Quy trình (Processing): thiết kế quy trình sản xuất (thừa, thiếu bước so với cần thiết)

● Lỗi sản phẩm (Product defects): Hàng lỗi trong lúc sản xuất

LO14-2: Minh họa các khái niệm tinh gọn có thể được áp dụng cho quy trình chuỗi cung ứng

- Giá trị khách hàng khi được xem xét từ toàn bộ chuỗi cung ứng nên tập trung

vào quan điểm của khách hàng cuối cùng với mục tiêu là tối đa hóa những gì

khách hàng sẵn sàng trả cho hàng hóa và dịch vụ

- Dòng giá trị (Value stream): Là các hoạt động gia tăng giá trị và không gia tăng

giá trị cần thiết để thiết kế, đặt hàng và cung cấp một sản phẩm hoặc dịch vụ từ

ý tưởng đến tung ra thị trường, đặt hàng, giao hàng, tìm kiếm nguyên liệu thô cho khách hàng

- Giảm lãng phí (Waste reduction): Tối ưu hóa các hoạt động gia tăng giá trị và

loại bỏ các hoạt động không gia tăng giá trị là một phần của dòng giá trị

1. Các thành phần của chuỗi cung ứng tinh gọn (Components of a lean supply chain)

(cô bảo sẽ trúng tủ về phần này)

➢ Lean Suppliers (nhà cung ứng tinh gọn): các nhà cung ứng phản ứng nhanh với

các thay đổi, giá cả phù hợp, chất lượng tốt, giao hàng đúng thời hạn.

➢ Lean Procurement (hoạt động thu mua tinh gọn): chìa khóa trong lean

procurement là tự động hóa; sử dụng các công cụ hỗ trợ chuyển đổi số cho quy

trình đấu thầu, báo giá,...; chia sẻ các thông tin về nội bộ nhân sự; chìa khóa tiếp

theo là khả năng hiển thị, nhà cung cấp “nhìn” vào hoạt động khách hàng và ngược lại.

➢ Lean Manufacturing (sản xuất tinh gọn): sản xuất những gì KH cần, vào thời

điểm họ cần để tiết kiệm nguồn nguyên vật liệu

➢ Lean Warehousing (lưu kho tinh gọn): loại bỏ các bước không tạo ra giá trị và

lãng phí trong việc lưu trữ sản phẩm

➢ Lean Logistics (Logistics tinh gọn): liên quan đến vận chuyển, chọn phương

thức vận tải tối ưu → cắt giảm chi phí vận chuyển

➢ Lean Customers (KH tinh gọn): KH hiểu biết rõ về sản phẩm của DN và đưa ra nhu cầu tiêu dùng

- Lợi ích của chuỗi cung ứng tinh gọn:

+ Cải thiện khả năng đáp ứng khách hàng. Chuỗi cung ứng sẽ thích ứng với điều

kiện kinh doanh thay đổi.

+ Giảm hàng tồn kho trong chuỗi cung ứng tinh gọn → giảm sự lỗi thời và thời gian

lưu chuyển thông qua các quy trình gia tăng giá trị.

➔ Chi phí giảm cung → Cạnh tranh trên thị trường.

LO14-3: Phân tích các quy trình chuỗi cung ứng bằng cách sử dụng sơ đồ dòng giá trị

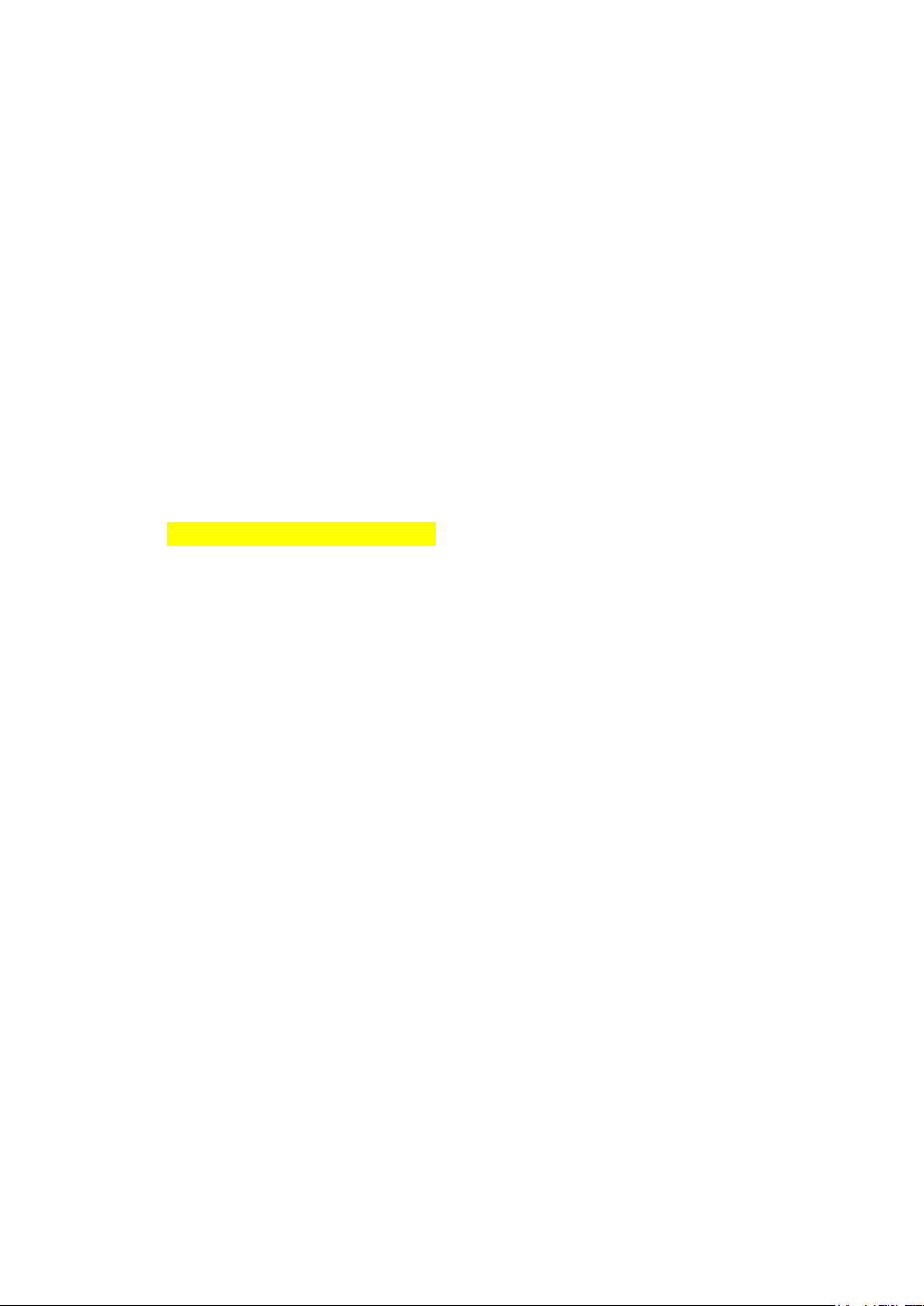

- Sơ đồ giá trị - Value stream mapping (VSM): Sơ đồ phân tích nơi giá trị được

thêm vào hoặc không được thêm vào khi nguyên liệu chảy qua một quá trình. Là

một công cụ sơ đồ được sử dụng để trực quan hóa các luồng thông tin qua một quy trình.

- Chức năng của sơ đồ: xác định các hoạt động gia tăng giá trị và không gia tăng

giá trị, cùng với một mốc thời gian cho từng hoạt động và toàn bộ quá trình - Có

thể áp dụng cho quy trình sản xuất, logistics và phân phối.

- Mục tiêu của sơ đồ: xác định cách “làm gọn” quy trình bằng cách loại bỏ lãng

phí, tạo ra giá trị cho khách hàng, giảm Lot Size/Setup (kích thước lô), bố trí lại

khu vực để việc giao hàng trở nên thuận lợi

- Sự kiện Kaizen: là một dự án ngắn hạn được thiết kế để nhanh chóng cải tiến một quy trình

- Dồn về 1 nhà máy, thiết kế lại cấu trúc sản xuất WorkCell - Giao hàng 2 lần

1. Nguyên lý thiết kế chuỗi cung ứng tinh gọn (Lean supply chain design principles)

- 3 nguyên tắc thiết kế: trong đó 2 nguyên tắc đầu liên quan đến quy trình sản

xuất nội bộ, nguyên tắc cuối áp dụng các khái niệm tinh gọn cho toàn bộ chuỗi cung ứng.

● Bố cục tinh gọn (Lean Layouts):

+ Bố trí nhà máy được thiết kế để đảm bảo cân bằng dòng chảy công việc với lượng

hàng tồn kho tối thiểu.

+ Bảo trì phòng ngừa (Preventive Maintenance): kiểm tra và sửa chữa định kỳ để tránh thời gian chết

+ Người vận hành thực hiện nhiều công việc bảo trì để giữ cho thiết bị đáng tin cậy

Nhóm công nghệ: Triết lý mà các bộ phận tương tự được nhóm lại

- Các quy trình cần thiết để tạo ra các bộ phận được sắp xếp trong một ô sản xuất

- Loại bỏ thời gian di chuyển và xếp hàng giữa các hoạt động, giảm hàng

tồn kho và giảm nhân viên

VD: hôm nay nhu cầu sx với sp A = 1000 linh kiện. Máy móc đảm bảo smooth,

tất cả đồng đều, không bị downtime, hỏng hóc

Chất lượng tại nguồn: Triết lý làm cho người lao động chịu trách nhiệm cá nhân

về chất lượng đầu ra của họ. Người lao động phải thực hiện đúng bộ phận ngay lần đầu

tiên và dừng quy trình ngay lập tức nếu phát hiện vấn đề.

- Người lao động chịu trách nhiệm về chất lượng đầu ra

- Người lao động trở thành thanh tra viên cho chính họ

- Người lao động được trao quyền tự bảo trì

Sản xuất JIT: Sản xuất những gì cần thiết khi cần thiết, không dư thừa

- Bất cứ điều gì vượt qua mức tối thiểu là lãng phí

- Thường được áp dụng cho sản xuất lặp đi lặp lại (hàng giống nhau)

- Kích thước lô lý tưởng là 1 lô

- Các nhà cung ứng vận chuyển nhiều lần trong ngày

- JIT phơi bày các vấn đề bị che giấu bởi hàng tồn kho

Ví dụ JIT: Burger King, các hệ thống ở công ty luôn giữ một kho nguyên liệu làm

bánh đáng kể, nhưng bánh hamburger chỉ được nấu khi được đặt hàng. Điều

này giúp tiết kiệm chất thải và xây dựng danh tiếng cho chuỗi hệ thống về độ

tươi ngon của thực phẩm. (tự nghĩ)

● Lịch trình sản xuất tinh gọn (Lean Production Schedules):

- Lịch trình cấp độ (Level schedule): kéo vật liệu vào lắp ráp cuối cùng với tốc độ không đổi

- Cửa sửa đóng băng (Freeze window): khoảng thời gian đó lịch trình được cố

định và không thể thay đổi

- Backflush: tính toán số lượng mỗi bộ phận được yêu cầu để tạo ra số lượng

thành phẩm thực tế. Ví dụ: nếu 1000 chiếc xe đạp được sản xuất thì các bộ phận

như 1000 tay lái, 2000 lốp xe,.. sẽ tự xóa khỏi kho hàng. Yêu cầu mọi bộ phận

phải được theo dõi → loại bỏ hoạt động thu thập dữ liệu

Tải nhà máy đồng nhất (Uniform plant loading): Làm trơn tru quy trình sản

xuất để giảm bớt sự thay đổi lịch trình, thực hiện các điều chỉnh nhỏ nhất bằng

cách lập kế hoạch sản xuất chắc chắn

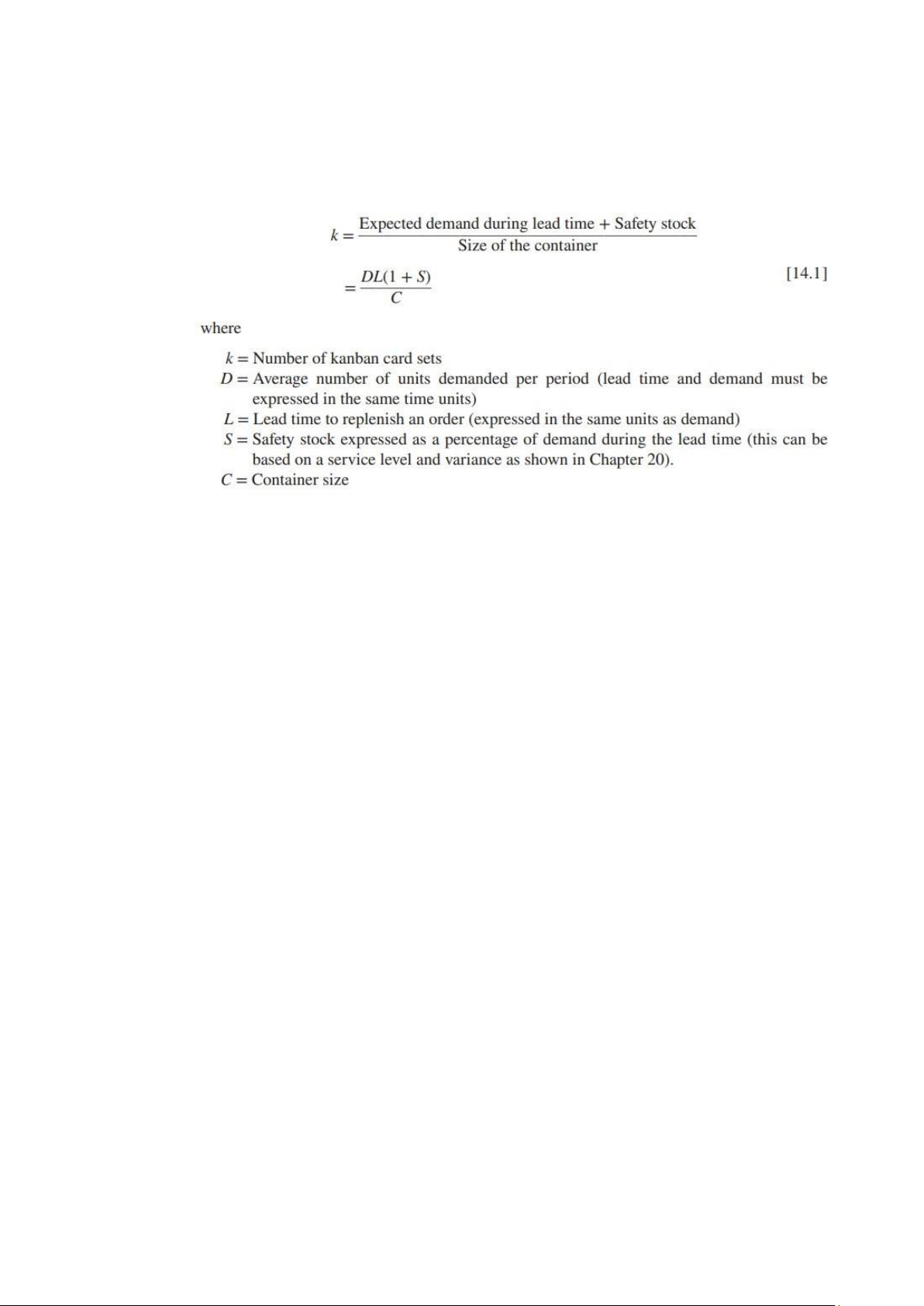

Hệ thống kiểm soát sản xuất Kanban: Một hệ thống kiểm soát sử dụng một

thiết bị báo hiệu để điều chỉnh các luồng JIT

Xác định số lượng Kanban cần thiết; Giảm thiểu thời gian thiết lập

● Chuỗi cung ứng tinh gọn:

Nhà máy chuyên dụng:

- Các nhà máy chuyên dụng nhỏ thay vì các cơ sở sản xuất tích hợp theo chiều dọc lớn.

- Các nhà máy liên kết với nhau để đồng bộ và phù hợp với nhu cầu thực tế thị trường.

- Có thể được xây dựng và vận hành rẻ hơn.

Hợp tác với nhà cung cấp:

- Phần quan trọng của quy trình.

- Chia sẻ dự đoán với các nhà cung cấp.

- Liên kết với các nhà cung cấp trực tuyến.

Xây dựng chuỗi cung ứng tinh gọn:

- Giá trị phải được xác định chung cho từng dòng sản phẩm dựa trên nhận thức của khách hàng

- Tất cả các công ty dọc theo giá trị phải tạo ra lợi nhuận tương xứng cho

các khoản đầu tư của họ

- Các công ty phải làm việc cùng nhau để loại bỏ lãng phí

- Khi các mục tiêu chi phí được đáp ứng các công ty sẽ tiến hành các phân

tích mới để xác định chất thải còn lại và đạt mục tiêu mới

- Mọi công ty tham gia đều có quyền kiểm tra mọi hoạt động liên quan đến

dòng giá trị như một phần của việc tìm kiếm lãng phí chung

LO14-4: Ứng dụng khái niệm tinh gọn vào quy trình dịch vụ

Khó áp dụng hơn trong production do có yếu tố tiếp xúc khách hàng và có nhiều sự

không chắc chắn (chương 9)

- 10 kỹ thuật được áp dụng cho công ty dịch vụ:

● Tổ chức các nhóm giải quyết vấn đề

● Nâng cấp dịch vụ dọn phòng

● Nâng cấp chất lượng

● Làm rõ các luồng quy trình

● Sửa đổi thiết bị và công nghệ xử lý

● Cân bằng tải trọng cơ sở

● Loại bỏ các hoạt động không cần thiết

● Tổ chức lại cấu hình vật lý

● Giới thiệu lập kế hoạch theo nhu cầu

● Phát triển mạng lưới nhà cung cấp

DẪN CHỨNG: Chỉ số tồn kho trên doanh thu (Toyota) -> đo lường từ 1995 đến

2005: chỉ số tồn kho trên doanh thu giảm sút trong 10 năm -> kiểm soát chi phí tốt ->

đến năm 2008, 2009: do khủng hoảng, xe không được bán ra -> chỉ số tồn kho trên doanh thu tăng

- Khủng hoảng tài chính -> sức mua giảm -> doanh nghiệp phải tốn nhiều chi phí

tồn kho -> giảm tốc độ sản xuất -> tuy nhiên nhận quá nhiều chất bán dẫn (mua

với chi phí lớn) -> Cắt giảm tồn kho liên tục chưa phải là điều tốt

- LƯU Ý: VÍ DỤ VỀ LOẠI HÌNH LÃNG PHÍ CÓ THỂ BỎ TRONG BÀI

Một số loại hình lãng phí thường xuất hiện trong ngành chăm sóc sức khỏe, y tế + xét nghiệm quá nhiều

+ phẫu thuật (đặc biệt trong PTTM)

+ vận chuyển không cần thiết (liên quan đến việc bệnh nhân phải đi lại quá

nhiều ảnh hưởng đến sức khỏe của họ)-> tối ưu hóa việc đi lại, tổ hợp xét

nghiệm, có thể thực hiện xét nghiệm trực tiếp tại phòng bệnh nhân (ở

bệnh viện tư) -> vd: xét nghiệm máu+trả kết quả qua tin nhắn

(BV Hòa Hảo trả kết quả qua website)

+ chờ đợi: về dịch vụ công, làm sao để thuận lợi hóa dịch vụ cho người dân

(dịch vụ công chứng, trả tiền điện nước) - Triết lý Lean (Lean tenets and techniques):

+ Khi xác định lãng phí, không nên chỉ xem xét vai trò của người quản lý mà

còn xem xét về góc nhìn của KH (có cần thiết hay không)

+ Nhận diện, cải tiến dịch vụ: Value stream mapping, gemba

+ Quy trình sản xuất đơn giản, thông suốt, không được xảy ra lỗi, không nên

đặt hàng với số lượng lớn

+ Sản xuất chỉ dựa vào sức kéo bởi KH: thị trường yêu cầu, DN mới cần sx, ko sx trước + Chủ nghĩa hoàn hảo 1. 5s-7s

- Nhật Bản phát triển 5s về vận hành Lean:

(1) Sort/Segrerate: giữ những thao tác sản xuất cần thiết và loại bỏ những

thao tác thừa trong quy trình sản xuất

(2) Chuẩn hóa (Simplify/Straighten): tiêu chuẩn trong quy trình làm việc

(3) Vấn đề về vệ sinh (Shine/Sweep): đặc biệt trong ngành thực phẩm

(4) Tiêu chuẩn hóa (Standardize): đưa ra hướng dẫn, sử dụng công cụ

check-list để nhắc nhở nhân sự

(5) Duy trì (Sustain/self-discipline): tập trung vào hành động cá nhân để

thúc đẩy mọi người biến hành động thành thói quen/văn hóa (6) An toàn lao động

(7) Máy móc, bảo trì thiết bị

CÂU HỎI THẢO LUẬN LO14-1

3. Một chuỗi cung ứng có thể trở nên quá tinh gọn không? Giải thích câu trả lời

của bạn — sử dụng các ví dụ nếu có thể

- Quản lý chuỗi cung ứng tinh gọn ở đây có nghĩa là công ty sử dụng chuỗi cung

ứng được thiết kế tốt của mình để vận hành nhằm cung cấp sản phẩm cuối cùng

cho khách hàng với mức lãng phí & hiệu quả tối thiểu.

- Ở đây, chuỗi cung ứng có thể trở nên quá tinh gọn có thể được hiểu rõ nhất với

lời giải thích & ví dụ sau đây về một công ty ô tô: -

Tại đây, công ty Nissan Motor phải đóng cửa năm nhà máy lắp ráp của Nhật Bản khiến

sản lượng bị mất 15000 chiếc và hai nhà máy ở Mỹ do sản xuất thua lỗ vì phương pháp

quy trình tinh gọn mà mỗi nhà máy phải đóng cửa ít nhất ba ngày. Điều này minh họa

thách thức và rủi ro của hoạt động tinh gọn hoặc chuỗi cung ứng tinh gọn.

Ở đây, nếu có một chiến lược cung ứng không tinh gọn được áp dụng thì đây là cách

'béo bở' để tiết kiệm không gian nhờ đó các công ty dự phòng cho sự không chắc chắn

hoặc gián đoạn khi có thêm hàng tồn kho. Đây là một chuỗi cung ứng tinh gọn, nỗ lực

là giảm tác động của sự không chắc chắn và gián đoạn thông tin.

Ở đây nếu có một chuỗi cung ứng béo bở thì sẽ có sự gia tăng sản xuất ô tô, đặt ra nhu

cầu cao hơn đối với các nhà cung cấp và có thể thấy sự gia tăng trong quá trình sản xuất

của chính họ. Trong giai đoạn tăng tốc như vậy, nhà sản xuất ô tô sẽ tập trung vào việc

cung cấp hàng tồn kho trong đường ống để tiếp tục sản xuất ô tô trong khi nhà cung cấp

cuối cùng sẽ bắt kịp và bổ sung hàng tồn kho trong đường ống.

Vì vậy, ở đây trong chuỗi cung ứng tinh gọn, lượng hàng dự trữ đệm này sẽ ít hơn nhiều

để công ty ô tô có thể nhanh chóng sử dụng hết các bộ phận thừa có thể có và sau đó

chỉ phụ thuộc vào khả năng sản xuất của nhà cung cấp.

Tại đây, nhà cung cấp sẽ biết cách tăng sản lượng nhanh chóng và cộng tác với các

phương tiện truyền thông tốt hơn để ít bị trễ hơn giữa quá trình phát triển của công ty ô

tô với quá trình phát triển của nhà cung cấp vốn không hoạt động như chúng ta mong

muốn. Ở đây, sự đánh đổi là một mối quan hệ chi phí-lợi ích đơn giản, trong đó tinh

gọn là chi phí thấp hơn vì lợi ích chủ yếu trong việc giảm hàng tồn kho nhưng cũng là

sự lãng phí tài nguyên, sự linh hoạt tốt hơn với thời gian phản ứng nhanh hơn, ở đây

chi phí là loại rủi ro chúng ta có thể xem trong ví dụ, bộ đệm không có ở đó để bảo vệ

khi mọi thứ thay đổi nhanh hơn mức cho phép của nó.

Do đó, hoạt động tinh gọn là khá cần thiết trong thị trường toàn cầu cạnh tranh hiện nay

nhưng phải nhận thức được chi phí & rủi ro liên quan. Một cấu trúc phù hợp với chuỗi

cung ứng được thiết kế và quản lý tốt sẽ linh hoạt và nhanh nhẹn để chấp nhận thay đổi

như mong đợi & điều đó phụ thuộc vào mức độ chuỗi cung ứng có thể chấp nhận thay

đổi và giảm thiểu sự gián đoạn nói chung.

Ví dụ về chuỗi cung ứng tinh gọn: Mô hình chuỗi cung ứng của Nike: Nike sử dụng

chiến lược gia công bằng cách sử dụng các cơ sở gia công ở khắp nơi trên thế giới.

Toàn bộ quá trình sản xuất sản phẩm được đặt tại các nhà máy này và được đặt dưới sự

kiểm soát của một nhóm nhân viên đến từ Nike. Nike chỉ tham gia vào quá trình nghiên

cứu, tạo mẫu sản phẩm và chiêu thị, phân phối sản phẩm đến tay người tiêu dùng.

Nói cách khác Nike không trực tiếp tham gia vào các công đoạn mà công ty không có

thế mạnh, những công việc đó được thực hiện thông qua việc thực hiện tối đa hoạt động

thuê gia công từ các quốc gia có chi phí thấp. Điều này giúp công ty có thể tập trung tốt

nhất vào các hoạt động thế mạnh vốn là cốt lõi của mình như thiết kế sản phẩm,

marketing và hoạch định thu mua, quản lý.

Hiện nay, Nike đang thực hiện quá trình sản xuất tinh gọn nhằm tinh gọn hóa sản xuất,

giảm thiểu lãng phí trong doanh nghiệp và gia tăng hiệu quả kinh doanh.

Bao gồm việc giảm thiểu chất thải, đổi mới sản phẩm, tập trung vào những phương

pháp sản xuất mới và hiện đại hóa quà trình sản xuất, từ đó nâng cao sản lượng, đồng

thời phổ biến, đào tạo những cá nhân có khả năng áp dụng những kĩ thuật mới, phức

tạp. Bắt đầu từ việc trao quyền cho đội ngũ công nhân và các đội sản xuất, vừa để giải

quyết các vấn đề kể trên, vừa hạn chế tối đa thời gian cũng như nguyên vật liệu đầu vào

mà vẫn đảm bảo chất lượng của sản phẩm. Cho đến nay, 85% nhãn hiệu giày dép và

76% thương hiệu may mặc của Nike đều thực hiện dây chuyền sản xuất tinh gọn.