Preview text:

lOMoAR cPSD| 48302938

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC KINH DOANH VÀ CÔNG NGHỆ HÀ NỘI

KHOA CƠ ĐIỆN TỬ VÀ Ô TÔ

—---------OOO-----------

ĐỒ ÁN CHI TIẾT MÁY

Giảng viên hướng dẫn : …………………………………………………..

Sinh viên thực hiện : ………………………………….. Mã SV:…………

Sinh viên thực hiện : …………………………………...Mã SV:………… Hà Nội – 2023 Mục Lục

CHƯƠNG 1. TÍNH TOÁN ĐỘNG HỌC (CHỌN ĐỘNG CƠ, PHÂN 1 lOMoAR cPSD| 48302938

PHỐI TỈ SỐ TRUYỀN)................................................................................8

1.1. Chọn động cơ.....................................................................................................................8

1.1.1. Công suất tương đương:.................................................................................................8

1.1.2. Hiệu suất hệ dẫn động:...................................................................................................8

1.1.3. Công suất cần thiết trên trục động cơ.............................................................................8

1.1.4. Số vòng quay trên trục công tác:....................................................................................9

1.1.5. Chọn tỉ số truyền sơ bộ...................................................................................................9

1.1.6. Số vòng quay trên trục động cơ:.....................................................................................9

1.1.7. Chọn động cơ:.................................................................................................................9

1.2. Phân phối tỉ số truyền.......................................................................................................9

1.2.1. Tỉ số truyền của hệ:.........................................................................................................9

1.2.2. Tỉ số truyền của hộp giảm tốc:......................................................................................10

1.2.3. Tỉ số truyền của bộ truyền ngoài:.................................................................................10

1.3. Tính toán công suất, số vòng quay và momen xoắn trên các trục................................10

1.3.1. Số vòng quay trên các trục:..........................................................................................10

1.3.2. Công suất trên các trục:................................................................................................10

1.3.3. Mômen xoắn trên các trục............................................................................................10

1.4. Lập bảng tổng hợp kết quả tính toán động học.............................................................11

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI...................11

CHƯƠNG 3. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG

NGHIÊNG...................................................................................................14

1. Thông số ban đầu.............................................................................................................14

2. Chọn vật liệu cho bánh dẫn và bánh bị dẫn...................................................................14

3. Thông số cơ bản bộ truyền...............................................................................................15

4. Thông số ăn khớp.............................................................................................................15

5. Vận tốc vòng bánh răng:..................................................................................................16

6. Hệ số tải trọng động :.......................................................................................................16

7. Hệ số tải trọng phân bố không đều giữa các bánh răng :..............................................16

8. Tính toán kiểm nghiệm giá trị ứng suất tiếp xúc:..........................................................16

9. Kiểm nghiệm độ bền

uốn.................................................................................................17

CHƯƠNG 4. LỰC TÁC DỤNG VÀ SƠ ĐỒ TÍNH CHUNG.................18

4.1. Tính toán thiết kế trục.....................................................................................................18

4.1.1. Tính chọn khớp nối.......................................................................................................18

4.1.2. Kiểm nghiệm khớp nối..................................................................................................18

4.1.3. Lực khớp nối tác dụng lên trục.....................................................................................19 2 lOMoAR cPSD| 48302938

4.1.4. các thông số cơ bản của nối trục vòng đàn hồi............................................................19

4.2. Tính trục 1........................................................................................................................20

4.2.1. Chọn vật liệu chế tạo trục.............................................................................................20

4.2.2. Tính sơ bộ đường kính trục theo momen xoắn............................................................20

4.2.3. Sơ đồ phân phối lực chung ..........................................................................................21

4.3.1. Lực tác dụng lên trục 1.................................................................................................21

4.3.2. Lực tác dụng lên trục 2.................................................................................................21

4.4. Xác định khoảng cách giữa các điểm đặt lực.................................................................22

4.5. Khoảng các các điểm đặt lực trên các trục....................................................................22

CHƯƠNG 5- THIẾT KẾ TRỤC, THEN, Ổ LĂN CHO CỤM TRỤC 123

5.1. Thiết kế trục.....................................................................................................................23

5.1.1. Chọn vật liệu.................................................................................................................23

5.1.2. Lực tác dụng lên trục I..................................................................................................23

5.1.3. Xác định đường kính trục theo độ bền tĩnh..................................................................24

A. Tính phản lực trên các gối đỡ trục...................................................................................24

B. Vẽ biểu đồ momen.............................................................................................................24

C. Ta chọn lại đường kính các đoạn trục:.............................................................................27

5.1.4. Tính toán lựa chọn then...............................................................................................27

5.1.5. Kiểm nghiệm độ bền cho trục 1 theo hệ số an toàn S..................................................28

5.2. Tính toán lựa chọn ổ lăn.................................................................................................33 5.2.1.

Chọn loại ổ lăn........................................................................................................33 5.2.2.

Kiểm nghiệm khả năng tải động của ổ

lăn...................................................................34 5.2.3.

Kiểm nghiệm khả năng tải tĩnh của ổ

lăn....................................................................35

CHƯƠNG 6. THIẾT KẾ TRỤC, THEN, Ổ LĂN CHO CỤM TRỤC 236

6.1. Thiết kế trục.....................................................................................................................36

6.1.1. Chọn vật liệu.................................................................................................................36

6.1.2. Sơ đồ lực tác dụng lên trục (vẽ)....................................................................................37

6.1.3. Momen uốn tổng M1 và momen tương đương Mtđ tại các tiết diện...........................40

Tính toán lựa chọn then..................................................................................................41

6.1.4. Kiểm nghiệm độ bền then.............................................................................................41

6.1.5. Kiểm nghiệm độ bền cho trục 2 theo hệ số an toàn S..................................................42

A, Kiểm nghiện trục về độ bền mỏi:......................................................................................42

B, Ta kiểm nghiệm cho mặt cắt tại điểm có lắp ổ lăn trên trục 2 vị trí số 3:......................43

C. Kiểm nghiệm cho mặt cắt tại điểm có lắp bánh răng nghiêng trên trục 2 vị trí số 2:...45 3 lOMoAR cPSD| 48302938

E, Kiểm nghiệm trục về độ bền tĩnh......................................................................................47

6.2. Tính toán lựa chọn ổ lăn.................................................................................................47

6.2.1. Chọn loại ổ lăn..............................................................................................................47

6.2.2. kiểm nghiệm khả năng tải động của ổ lăn...................................................................48

6.2.3. Kiểm nghiệm khả năng tải tĩnh của ổ lăn....................................................................49

CHƯƠNG 7: LỰA CHỌN KẾT CẤU......................................................50

7.1. Vỏ hộp..............................................................................................................................50

7.1.1. Tính kết cấu của vỏ hộp................................................................................................50

7.1.2. Kết cấu vỏ hộp...............................................................................................................51

7.2. Một số chi tiết khác.........................................................................................................53

7.2.1. Nắp ổ.............................................................................................................................53

7.2.2. Bu lông vòng.................................................................................................................53

7.2.3. Chốt định vị...................................................................................................................54

7.2.4. Cửa thăm.......................................................................................................................54

7.2.5. Nút thông hơi................................................................................................................55

7.2.6. Nút tháo dầu..................................................................................................................55

7.2.7. Kiểm tra mức dầu..........................................................................................................56

7.2.8. Lót ổ lăn........................................................................................................................56

7.2.9. Cốc lót............................................................................................................................57

CHƯƠNG 8: LẮP GHÉP, BÔI TRƠN VÀ DUNG SAI..........................57

8.1. Dung sai lắp ghép và lắp ghép ổ lăn...............................................................................57

8.2. Lắp bánh răng lên trục...................................................................................................58

8.3. Bôi trơn hộp giảm tốc......................................................................................................58

8.4. Bảng dung sai...................................................................................................................59 LỜI NÓI ĐẦU

Đồ án Chi tiết mấy là một học phần cơ bản của ngành cơ khí. Học phần này

không những giúp cho sinh viên có một cái nhìn cụ thể hơn, thực tế hơn đối với

các kiến thức đã được học, mà nó còn là cơ sở rất quan trọng của các môn chuyên ngành sau này.

Đề tài mà chúng em được giao là thiết kế hệ dẫn động bang tải gồm có bộ

hốp giảm tốc bánh răng côn răng thẳng và bộ truyền đai. Trong quá trính tính toán

và thiêt skees các chi tiết máy cho hộp giảm tốc, em đã sử dụng và tra cứu những tài liệu sau: 4 lOMoAR cPSD| 48302938

Chi tiết máy tập 1, 2 của GS.TS Nguyễn Trọng Hiệp.

Tính toán thiết kế hệ thông dẫn động cơ khí tập 1, 2 của PGS.TS Trịnh Chất và TS Lê Văn Uyển.

Do là lần đàu làm quen với công việc thiết kế chi tiết máy, cùng với sự hiểu

biết còn hạn chế nên bài viết của chúng em không thể tránh khỏi những sai sót.

Kính mong được sự hướng dẫn và chỉ bảo nhiệt tình của các thầy cô trong bộ môn

giúp chúng em them tiến bộ

Cuối cùng, em xin chân thành cảm ơn các thầy cô trong bộ môn, đặc biệt là

thầy Bùi Tiến Tài đã trực tiếp hướng dẫn, chỉ bảo tận tình để em có thể hoàn

thành tốt nhiệm vụ được giao. Chúng em xin chân thành cảm ơn!

Sinh viên: Nguyễn Văn Tuấn Đinh Bá Dũng Đề số: 15

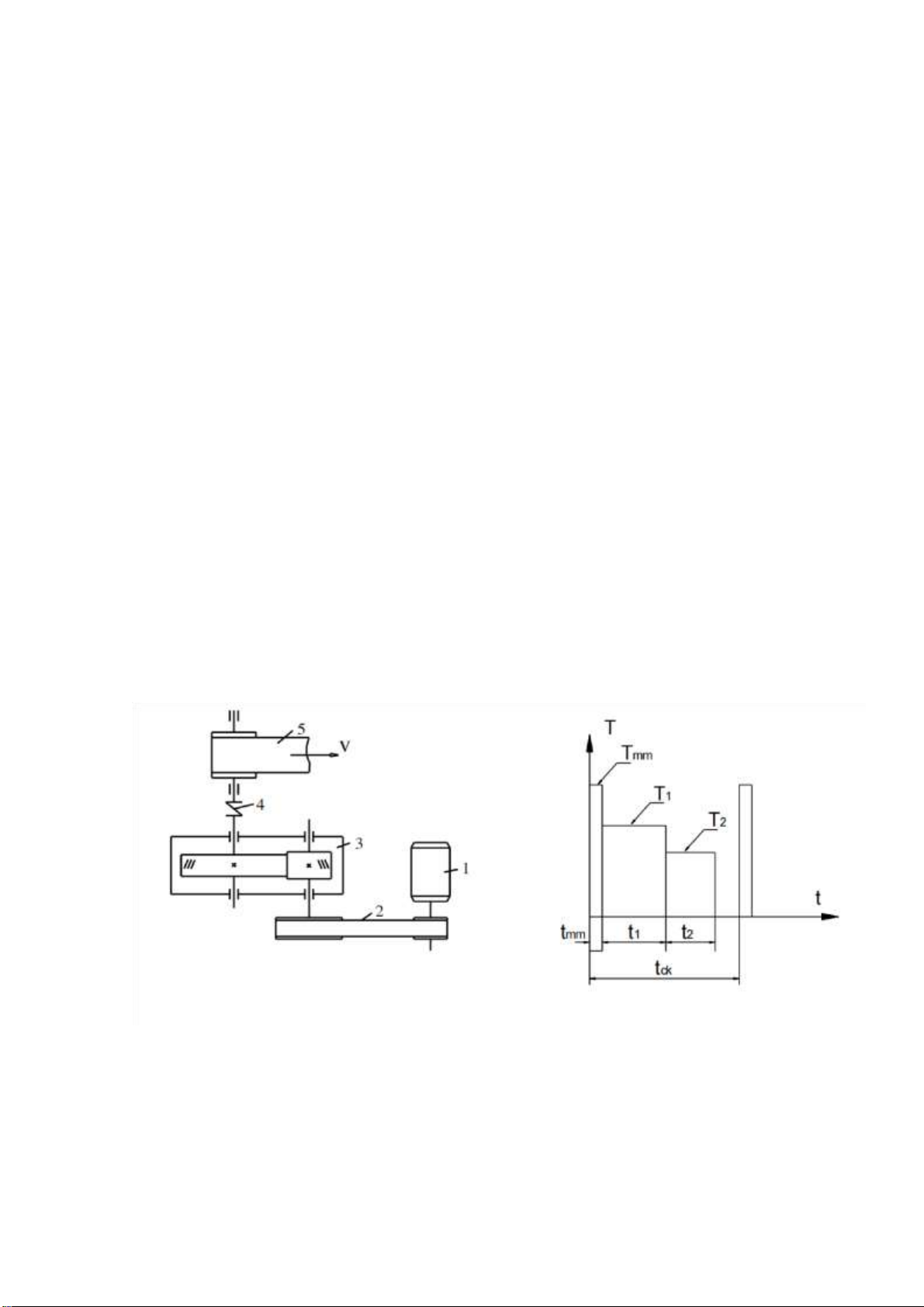

Loại hộp giảm tốc: Hộp giảm tốc Bánh răng trụ – răng nghiêng 5 lOMoAR cPSD| 48302938 T mm = 1,7.T1 T 2 ,72 =0 .T 1 t 1 =3 ,3h t 2 = 3,7h t ck = 8h 1 . Động cơ 3 . Hộp giảm tốc 5 . Băng tải 2 . Bộ truyền đai: Thang 4 . Nối trục

Các số liệu cho trước:

1. Lực kéo băng tải: F = 10500 (N) 2. Vận tốc băng tải: v = 0,52 (m/s)

3. Đường kính tang: D = 140 (mm)

4. Thời hạn phục vụ: l = 12000 (giờ) h 5. Số ca làm việc: 3 Ca

6. Góc nghiêng đường nối tâm bộ truyền ngoài: 45

7. Đặc tính làm việc: Êm

CHƯƠNG 1. TÍNH TOÁN ĐỘNG HỌC (CHỌN ĐỘNG CƠ,

PHÂN PHỐI TỈ SỐ TRUYỀN)

1.1. Chọn động cơ

Bảng 1.1 Thông số đầu vào Thông số Kí hiệu Đơn vị Giá trị Lực kéo băng tải F N 10500 Vận tốc băng tải v m/s 0 , 52 Đường kính tang D mm 140 Thời gian phục vụ Lh giờ 12000 Số ca làm việc ca ca 3

Góc nghiêng đường tâm bộ 45 Độ truyền ngoài Đặc tính làm việc Êm

1.1.1 . Công suất tương đương: 6 lOMoAR cPSD| 48302938

1.1.2. Hiệu suất hệ dẫn động: η = ... •

Trong đó,tra bảng 2.3[1] tr19 ta chọn được: •

Hiệu suất bộ truyền bánh răng :ηBR = 0,97 •

Hiệu suất bộ truyền đai:ηđ = 0,95 •

Hiệu suất ổ lăn: ηOL = 0,99 Hiệu suất khớp nối:ηK = 1 → η = η ..η BR

đ. ηK = 0,97.(0,99)3.0 ,95.1 = 0,894

1.1.3. Công suất cần thiết trên trục động cơ = =

= 5,64 (KW) 1.1.4. Số vòng quay trên trục công tác: = = = 70,94 (vg/ph)

1.1.5. Chọn tỉ số truyền sơ bộ = .

Theo bảng 2.4Tr21 [1] ta chọn được:

Tỉ số truyền bộ truyền đai: uđ = 2, 8

Tỉ số truyền bộ truyền bánh răng : ubr = 3, 5 Tỉ số truyền sơ bộ ⟹

usb = uđ. ubr = 2,8.3,5 = 9, 8 1.1.6.

Số vòng quay trên trục động cơ:

nsb = nct. usb = 70,94.9,8 = 695,212 (vg/phút )

1.1.7. Chọn động cơ:

Động cơ được chọn phải thỏa mãn: nđc ≈ nsb = 695,212 ( vg/ph ) Pđc ≥ Pyc = 5,4 (KW )

Chọn số vòng quay đồng bộ nđb = 750 (vg/ph) Chọn

động cơ điện thỏa mãn điều kiện: Công suất ≥ . Số vòng quay, ≈ 7 lOMoAR cPSD| 48302938

Và thỏa mãn : (/) ≥ ( /) Theo bảng động

cơ của Điện cơ Hà Nội:

Bảng 1.2 động cơ: 4A160S8Y3

Pđc = 7,5 KW nđc = 730 (vg/ph) cosφ = 0,75 ddc=48 η = 86% Tk⁄Tdn = 1,4

Tmax⁄Tdn = 2,2 mđc = 135 kg

1.2 . Phân phối tỉ số truyền

1.2.1 . Tỉ số truyền của hệ : = = = 10,30

nđc: là số vòng quay của động cơ điện chọn nđc = 730 (v/ph) nct:

là số vòng quay của trục máy công tác nct = 10,30 (v/ph)

1.2.2. Tỉ số truyền của hộp giảm tốc: uh = ubr =

3, 5 1.2.3. Tỉ số truyền của bộ truyền ngoài: = = = 2,94

1.3. Tính toán công suất, số vòng quay và momen xoắn trên các trục

1.3.1. Số vòng quay trên các trục: •

Số vòng quay trên trục động cơ: nđc = 730 (vg/ph) •

Số vòng quay trên trục 1: •

Số vòng quay trên trục 2: 70,94 •

Số vòng quay trên trục công tác: = = = 70,94

1.3.2. Công suất trên các trục: •

Công suất trên trục công tác : = = 5,64 (kW ) • Công suất trên trục 2 = = = 5,70 (KW) • Công suất trên trục 1 = = = 5,94 (KW) 8 lOMoAR cPSD| 48302938 •

Công suất trên trục của động cơ: = = = 6,32 (KW)

1.3.3 . Mômen xoắn trên các trục

Mô men xoắn trên trục động cơ: = = = 82679,45 (N.mm)

Mô men xoắn trên trục 1: = = = 228461,54 (N.mm)

Mô men xoắn trên trục II: = = = 767338,596 (N.mm)

Mô men xoắn trên trục công tác: = = = 759261,35 (N.mm)

1.4. Lập bảng tổng hợp kết quả tính toán động học

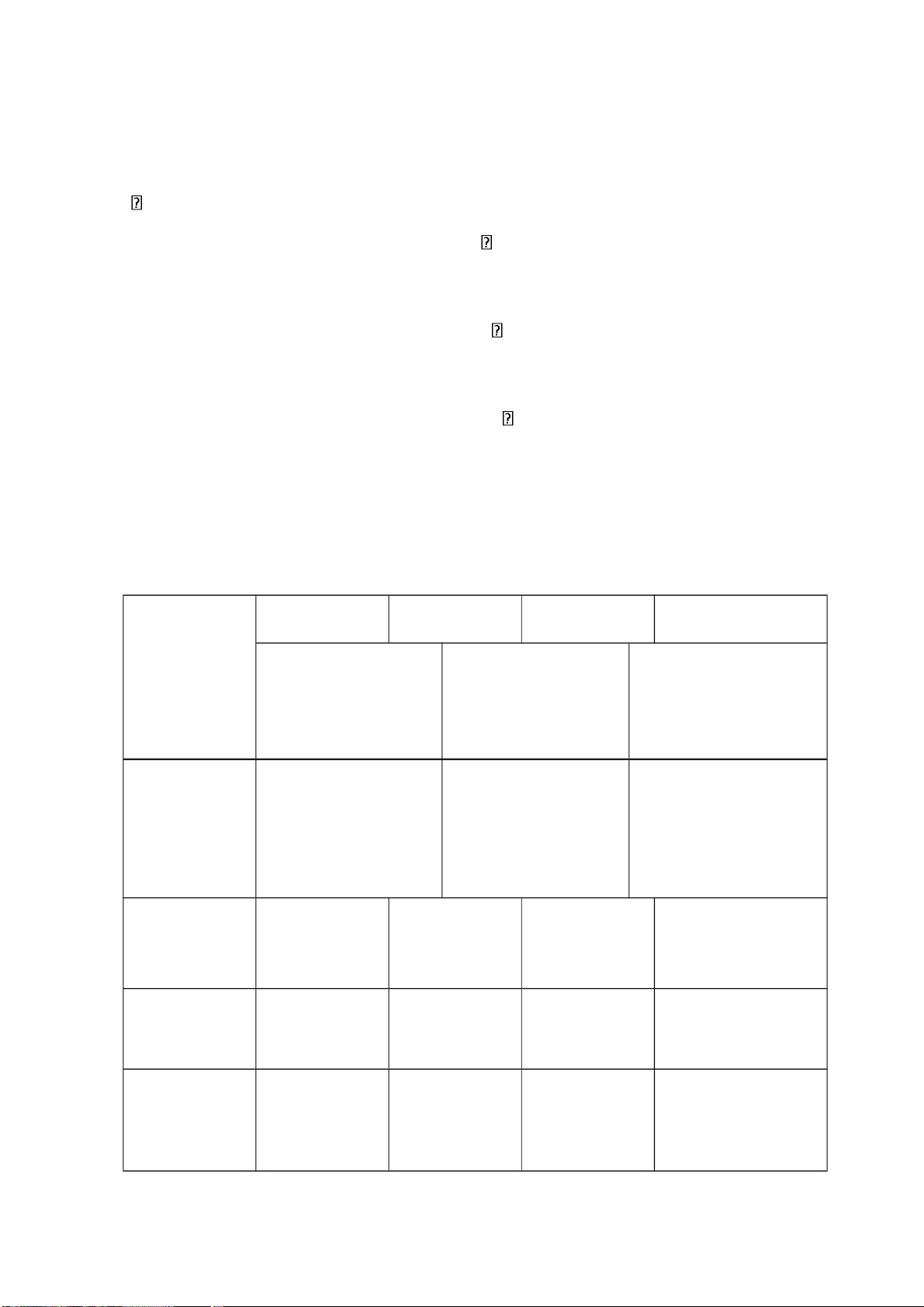

Bảng 1.3 Bảng tổng hợp kết quả tính toán động học Trục Động cơ Trục 1 Trục 2 Trục công tác = 2,94 = 3,5 = 1 Thông số P (KW) 6 , 32 5 , 94 5 , 70 5 , 64 n (vg/ph) 730 248,30 70 , 94 70 , 94 T (N.mm) 82679,45 228461,54 767338,596 759261,35 9 lOMoAR cPSD| 48302938

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI

Thông số kỹ thuật để thiết kế bộ truyền đai thang

Công suất bộ truyền: P1 = 5,94 kW Tỷ số truyền u = 2, 94

Số vòng quay trục dẫn n1 = 730 (vòng/phút)

I. Tính toán thiết kế bộ truyền đai

Theo hình ta chọn loại đai Б

Theo bảng 4.13 chọn đường kính đai nhỏ theo tiêu chuẩn d1 = 180 mm

bp=14(mm); bo=17(mm); h=10,5(mm); yo=4,0(mm); A=138 (mm2) Vận tốc đai: = (m/s)

Đường kính bánh đai lớn Chọn ξ = 0.02

Theo bảng 4.26 chọn đường kính tiêu chuẩn, chọn d2 = 500 mm

Tỷ số truyền thực tế

Sai lệch so với giá trị ban đầu

Chọn sơ bộ khoảng cách trục a =0,95d2 = 475 mm

Chiều dài đai theo khoảng cách trục a =

Theo bảng 4.13 chọn chiều dài đai tiêu chuẩn L = 2000 mm

Kiểm nghiệm số vòng chạy trong 1 giây < 10, thỏa

Tính lại khoảng cách trục a theo chiều dài tiêu chuẩn L = 2000

Góc ôm đai trên bánh đai nhỏ Các hệ số sử dụng

Hệ số xét đến ảnh hưởng của góc ôm đai

Theo bảng 4.17 hệ số xét tới ảnh hưởng của tỷ số truyền 10 lOMoAR cPSD| 48302938

Hệ số xét đến ảnh hưởng của tải trọng Cr = 0,7

Hệ số xét đến ảnh hưởng của chiều dài đai theo bảng 4.16

Theo bảng 4.19 ta chọn [Po] = 3,38 kW khi d1 = 180 mm và v=6,88 m/s và đai loại Б

Hệ số xét đến ảnh hưởng số dây đai Cz =0,95 theo bảng 4.18

Hệ số tải trọng động Kđ = 1,3 theo bảng 4.7

Số đai được xác định theo công thức:

Chọn số đai z = 2 Cz = 0.95

Định các kích thước chủ yếu của đai Chiều rộng bánh đai mm Đường kính ngoài

Lực căng ban đầu và lực tác dụng lên trục

Lực căng đối với mỗi đai Lực tác dụng lên trục

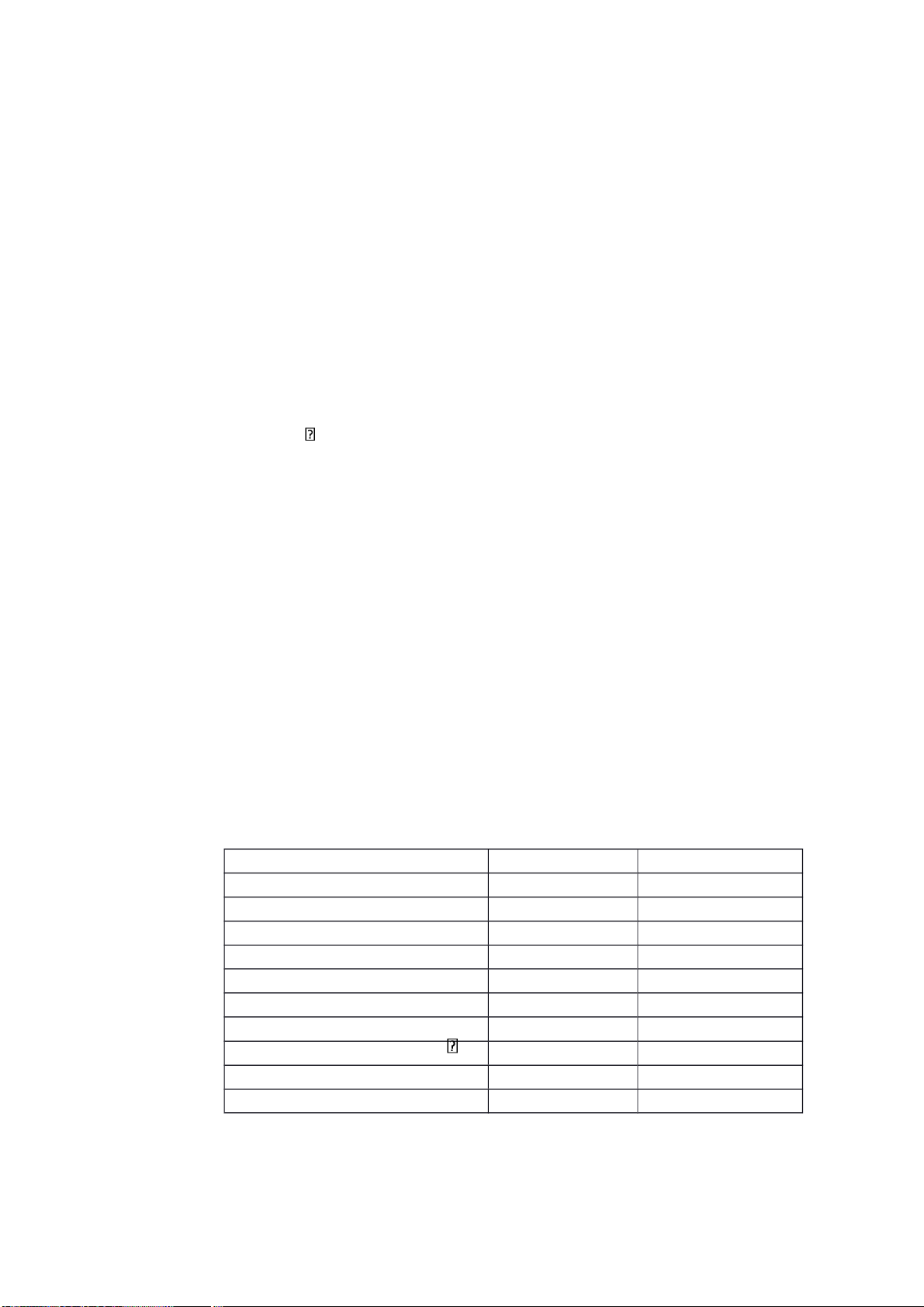

Bảng thông số bộ truyền đai Thông số Kí hiệu Giá trị Loại đai Б

Đường kính bánh đai nhỏ d1 180 mm

Đường kính bánh đai lớn d2 500 mm Chiều rộng bánh đai b 44 mm Chiều dài đai L 2000 mm Khoảng cách trục a mm Góc ôm bánh đai nhỏ 1 2.41 rad Lực căng ban đầu F0 494,8 N

Lực tác dụng lên trục F N Số đai z 2 11 lOMoAR cPSD| 48302938

CHƯƠNG 3. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRỤ

RĂNG NGHIÊNG 1. Thông số ban đầu

Momen xoắn trên trục của bánh dẫn Nmm. Tỷ số truyền Số vòng quay vòng/phút. Công suất đầu vào

2. Chọn vật liệu cho bánh dẫn và bánh bị dẫn.

Chọn thép 45 được tôi cải thiện. Theo bảng 6.1 đối với bánh dẫn, ta chọn độ rắn

trung bình là HB =285, đối với bánh bị đẫn ta chọn độ rắn trung bình HB =275 , vật 1 2

liệu này có khả năng chạy rà tốt. Số chu kỳ làm việc cơ sở: N 2,4 HO1=30HB1 =30.2852,4=2,34.107chu kỳ N 2,4 HO2=30HB2 =30.2752,4=2,14.107chu kỳ NF01=NF02= 5.106 chu kỳ

Theo bảng 6.2, giới hạn mỏi tiếp xúc và uốn các bánh răng xác định như sau 0H lim = 2HB+70, suy ra H lim1 =2.285+70=640 Mpa

Và 0H lim 2 =2.250+70=620 Mpa 0F lim =1 ,8HB, suy ra 0F lim 1 =1 ,8.285=513Mpa Và 0F lim 2 = 1,8.275=495Mpa

Ứng suất tiếp xúc cho phép sơ bộ

khi tôi cải thiện do đó: [H1]= = 581,82 MPa [H2]= = 563,64 MPa

Ứng suất tiếp xúc cho phép sơ bộ:

Ứng suất uốn cho phép: [ Chọn , ta có: F]= KFL [F1]=.1,1=322,46 Mpa [F2]=.1,1=311,14 MPa

3. Thông số cơ bản bộ truyền

Theo bảng 6.6 do bánh răng nằm không đối xứng ở trục nên chọn ba=0 ,3 theo tiêu chuẩn, khi đó: bd==0,72

Theo bảng 6.7, ta chọn K β=1,01; K β=1,03 H F

Hệ số phụ thuộc vật liệu cặp bánh răng :

Khoảng cách trục bộ truyền bánh răng:

Theo tiêu chuẩn ta chọn: aw = 170 mm

Môđun răng m m=(0,010,02) aw= 1,70mm Theo

tiêu chuẩn chon modun pháp mm 12 lOMoAR cPSD| 48302938

4. Thông số ăn khớp Từ điều kiện 20 8 Suy ra:

Ta chọn z = 37 răng, suy ra số răng bánh bị dẫn: 1 z

=37.3,5=129,5 Chọn z = 130 răng Góc nghiêng răng: 2=z1.u2 2

Tỉ số truyền sau khi chọn số răng: Tính lại khoảng cách trục:

Sử dụng răng không dịch chỉnh Góc ăn khớp: Đường kính vòng chia:

Đường kính vòng đỉnh: da1= d1+2 m =

75,33 + 2.2 = 79,33 mm da2= d2+2 m = 264,70 + 2.2= 268,7 mm

5. Vận tốc vòng bánh răng: 1,03 m/s

theo bảng 6.13 ta chọn cấp chính xác 9, vgh=4 m/s

6. Hệ số tải trọng động theo P2.3 ta chọn:

7. Hệ số tải trọng phân bố không đều giữa các bánh răng , bảng 6.14:

8. Tính toán kiểm nghiệm giá trị ứng suất tiếp xúc: MPa ( bảng 6.5) = 1,69 1 ,01.1,13.1,01 = 1, 15 Theo bảng6.1:

: Hệ số ảnh hưởng vận tốc vòng

: Hệ số xét đến độ nhám bề mặt

: Hệ số xét đến ảnh hưởng của kích thước bánh răng

Tính lại chiều rộng vành răng 13 lOMoAR cPSD| 48302938 mm

9. Kiểm nghiệm độ bền uốn

Hệ số dạng răng YF: zv1=

== 39 ; z = ==137 Đối với v2 bánh dẫn: YF1= 3, 7

Đối với bánh bị dẫn: YF2= 3, 6

Đặc tính so sánh độ bền các bánh răng(độ bền uốn): Bánh dẫn: = =157,25 Bánh bị đẫn: = =156,57

Ta kiểm tra độ bền uốn theo bánh bị dẫn có độ bền thấp hơn

Ứng suất uốn tính toán theo công thức: MPa 157,25Mpa

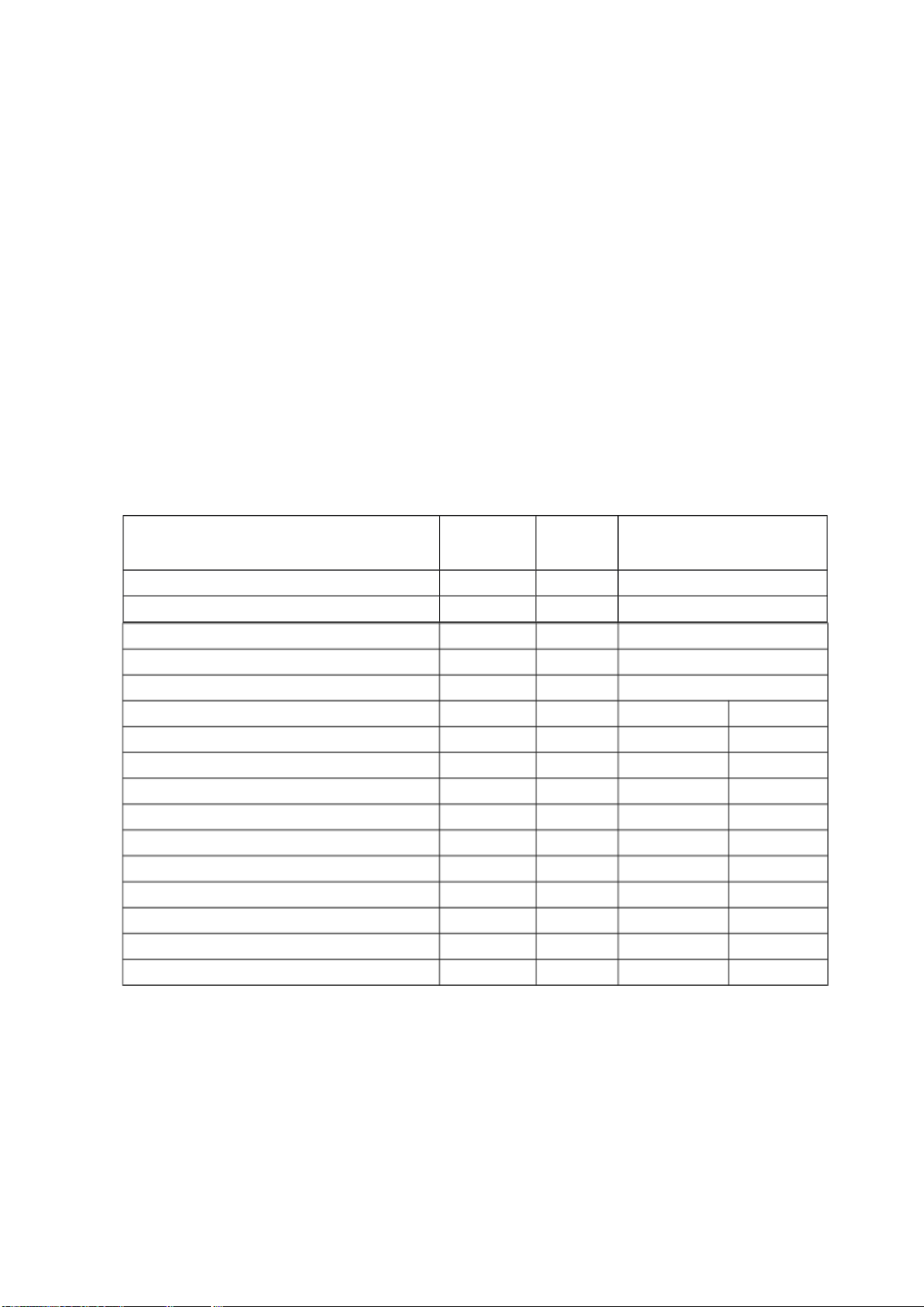

Do đó, độ bền uốn được thỏa. Thông số Ký Đơn Giá trị hiệu vị Chiều rộng vành răng b mm 50 Mô đun mm 2 Góc nghiêng β mm 10 , 8 Tỉ số truyền u - 3,52

Sai lệch tỉ số truyền Δu % 0 , 06

Thông số các bánh răng BR1 BR2 Số răng z - 37 130 Hệ số dịch chỉnh x - 0 0 Đường kính vòng chia d mm 75,33 264,70 Đường kính vòng lăn dw mm 75,66 266,32

Đường kính đỉnh răng da mm 79,33 268,7

Đường kính đáy răng df

mm 70,33 259,70 Lực ăn khớp trên bánh răng Lực vòng Ft N 6039,16 6039,16 Lực hướng tâm Fr N 2237,71 2237,71 Lực dọc trục Fa N 1152,03 1152,03

CHƯƠNG 4. LỰC TÁC DỤNG VÀ SƠ ĐỒ TÍNH CHUNG

4.1 . Tính toán thiết kế trục

4.1.1 . Tính chọn khớp nối Thông số đầu vào: •

Momen cần truyền: T = T2 = 767338,596 (N.mm) •

Đường kính trục động cơ: dđc = 48 (mm ) 14 lOMoAR cPSD| 48302938

Ta sử dụng khớp nối vòng đàn hồi để nối trục:

Ta chọn khớp nối theo điều kiện: Tt Tkncf và dt dkncf Trong đó:

dt : đường kính trục cần nối dt = 48 mm.

Tt : mô men xoắn kính toán : Tt = k.T Trong đó,

k: hệ số làm việc, phụ thuộc vào máy. Tra bảng 16.1 trang 58 [2] ta chọn k = 1,2

T: mô men xoắn danh nghĩa trên trục: T = 767338,596 N.mm 8

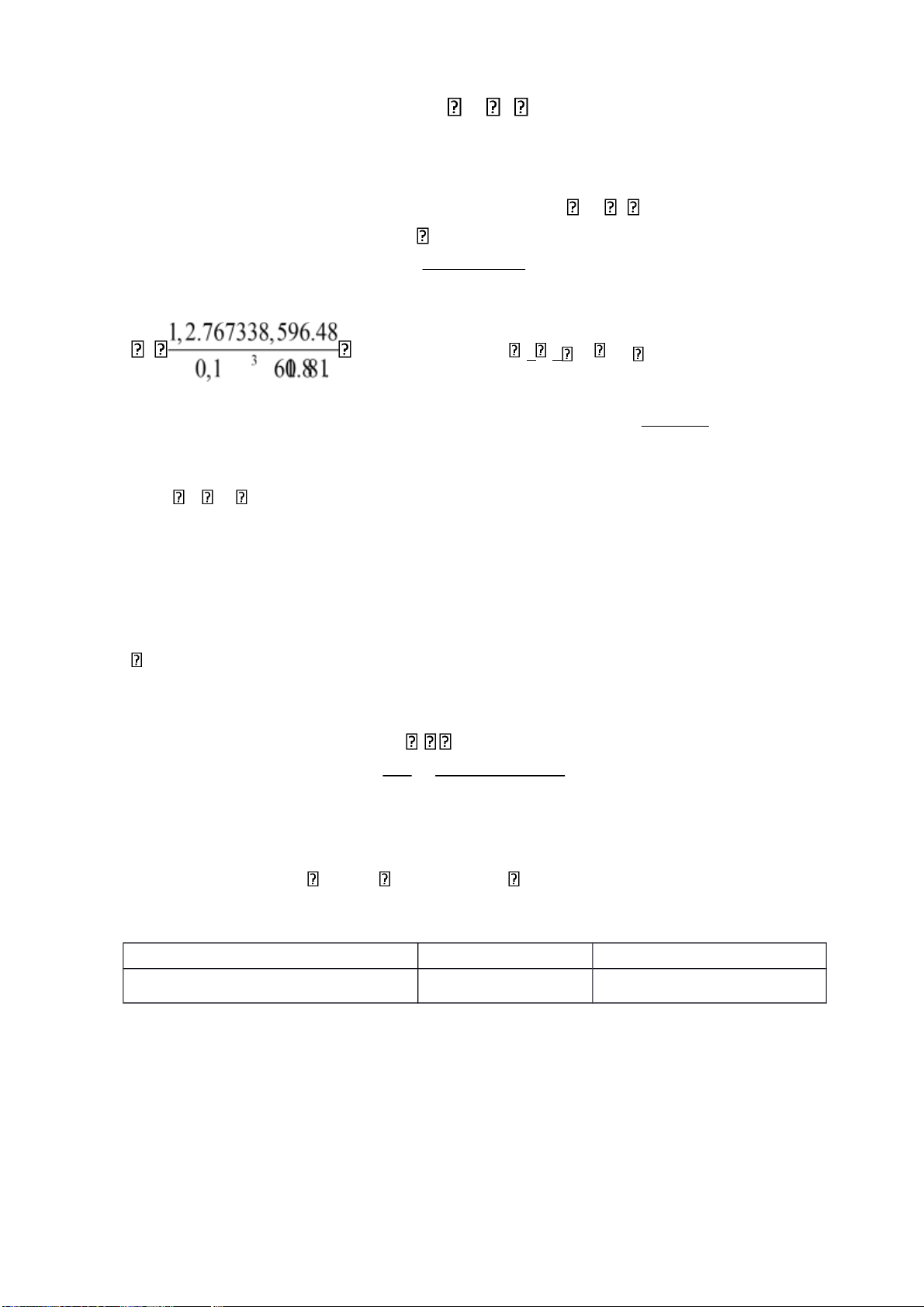

Tra bảng 16.10b trang 69 [2] ta có T d c d 1 D 2 l l 1 l 2 l 3 h N ( m ) m 1000 18 M12 25 80 42 20 36 2 4.1.2

. Kiểm nghiệm khớp nối

Tt = k.T= 1,2 . 767338,596 = 920806,32 ( N.mm )

Tra bảng 16.10a trang 68 [2] với điều kiện Tt Tkncf và dt dkncf : T(Nm d D d m L l d 1 D 0 Z n max B B 1 l 1 D 3 l 2 ) 1000 50 210 120 140 110 110 160 8 2850 70 68 48 48 4

Ta kiểm nghiệm theo 2 điều kiện: 2.k.T d [ d ]

Z.D0.dc.l 3 2.1,2. d 2,22(MPa) 8. . 15 lOMoAR cPSD| 48302938

Mặt khác, [ d] 2 4MPa

= > thoả mãn điều kiện bền dập k.T.l 0

[ u ] u 0,1.dc 3.D0 .Z ) u 59,21(MPa

l0 l1 l2 48 48 48(mm) với 2 2 [ ] 60 80MPa Mà u

= > thoả mãn điều kiện sức bền của chốt.

4.1.3 . Lực khớp nối tác dụng lên trục •

D : đường kính vòng tròn qua tâm các chốt : t Dt = D0 = 160 mm

F : lực vòng trên khớp nối: t 2T 2.767338,596 Ft 9591,73(N) Dt 160 • Fkn : lực khớp nối

Fkn 0,2.Ft 0,2.9591,73 1918,35(N)

4 .1.4 . các thông số cơ bản của nối trục vòng đàn hồi Thông số Kí hiệu Giá trị

Mô men xoắn lớn nhất có thể T cf kn 1000 Nm 16 lOMoAR cPSD| 48302938 truyền được

Đường kính lớn nhất có thể của cf d 50 mm trục nối kn Số chốt Z 8

Đường kính vòng tâm chốt D 0 160 mm

Chiều dài phần tử đàn hồi l 3 36 mm

Chiều dài đoạn công xôn của l 1 48 mm chốt

Đường kính của chốt đàn hồi d c 18 mm

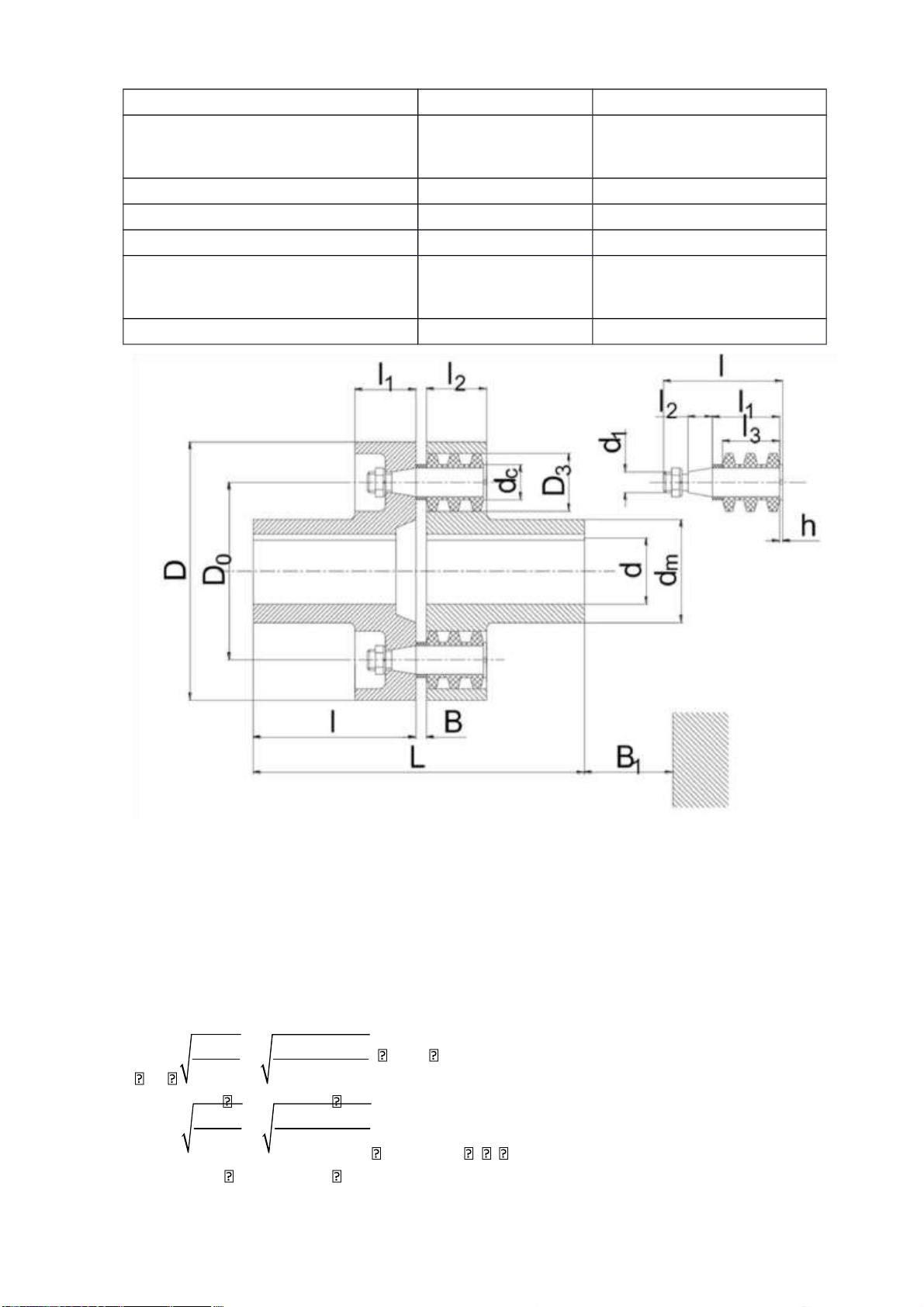

Hình 4.1. Hình vẽ minh họa nối trục vòng đàn hồi 4.2. Tính trục 1

4.2.1. Chọn vật liệu chế tạo trục

Vật liệu làm trục chọn là thép 45

4.2.2. Tính sơ bộ đường kính trục theo momen xoắn

Theo công thức 10.9Tr188 [1], ta có: T1

3 228461,54 33,64 42 , 38 dsb1 3 0,2[ ] 0,2.(15 30)

T2 767338,596 50,38 63 , 48 dsb2 3 3 0,2[ ] 0,2.(15 30) 17 lOMoAR cPSD| 48302938

Chọn: d 1 = dsb1 = 35 (mm) d2 = dsb2 = 55 (mm )

Chiều rộng ổ lăn trên trục: Tra bảng 10.2Tr189 [1]: với : Suy ra:

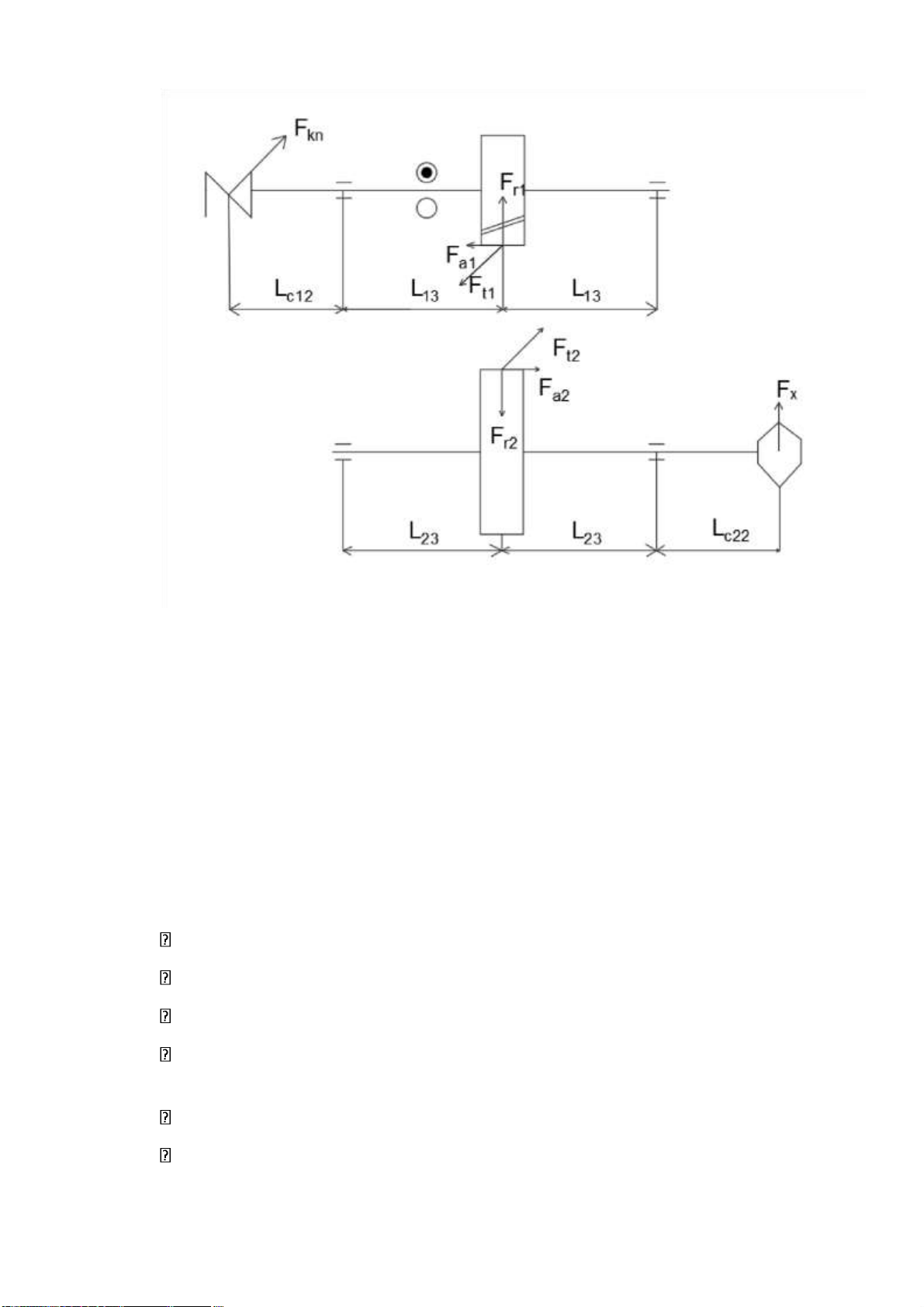

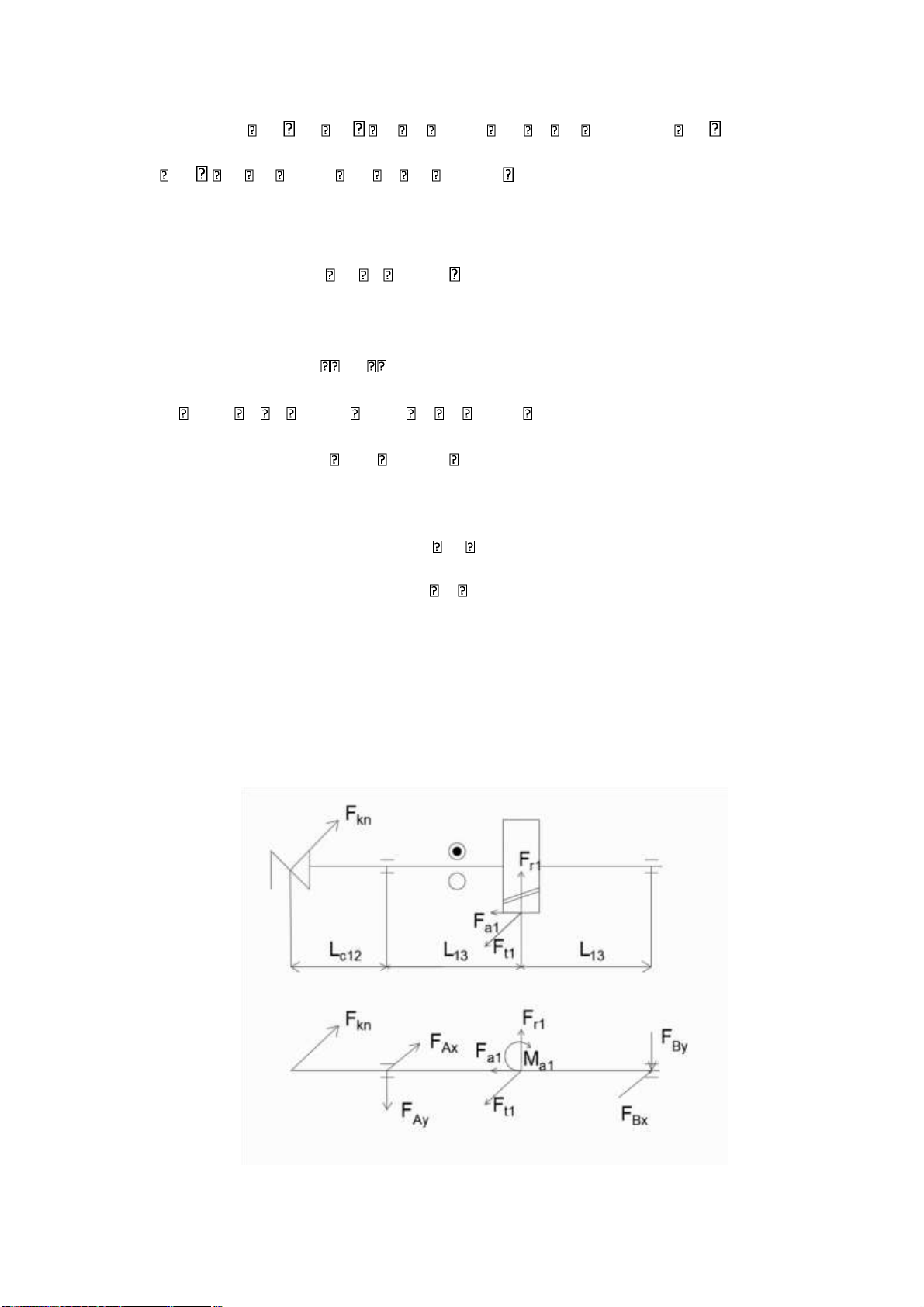

4.2.3. Sơ đồ phân phối lực chung

Hình 4.2 Sơ đồ phân phối lực chung

4.3. Xác định các lực tác dụng lên trục

4.3.1. Lực tác dụng lên trục 1

Lực tác dụng lên bộ truyền bánh răng trụ răng nghiêng :

Lực vòng: Ft1 = 6039,16 (N)

Lực hướng tâm: Fr1= 2237,71 (N)

Lực dọc trục: Fa1= 1152,03 (N)

Lực tác dụng lên trục 1 từ bộ truyền đai: Fđ = (N)

4.3.2. Lực tác dụng lên trục 2

Lực tác dụng lên bộ truyền bánh răng trụ răng nghiêng:

Lực vòng: Ft2 = 6039,16 (N) 18 lOMoAR cPSD| 48302938

Lực hướng tâm: Fr2 = 2237,71 (N)

Lực dọc trục: Fa2 = 1152,03 (N) Lực tác dụng lên khớp nối:

Lực vòng: Fkn = 1918,35 (N)

4.4. Xác định khoảng cách giữa các điểm đặt lực

Chọn chiều dài may ơ và các khoảng cách k Chiều dài 1, k2, k3, kn

may ơ bánh răng côn: Theo công thức 10.12 trang 189 [1] có:

lm13 (1,2 1,5)d1 (1,2 1,5).35 42 52,5mm => chọn lm13 50mm lm23

(1,2 1,5)d2 (1,2 1,5).55 66 82,5mm => chọn lm23 70mm

Theo chiều dài may ơ nửa khớp nối: Theo

công thức 10.12 trang 189[1] có:

lm22 (1,4 2,5)d2 (1,4 2,5).55 77 137,5mm

Chọn lm22 80mm Chiều dài may ơ của đai:

Theo công thức 10.10 trang 189 [1] có:

lm12 (1,2 1,5)d1 (1,2 1,5).35 42 52,5mm

Chọn lm12 50mm

Khoảng cách từ mặt mút của chi tiết quay đến thành trong của hộp: k1 = 8 ÷ 15, ta chọn k1 = 10

Khoảng cách từ mặt mút của ổ đến thành trong của hộp: k2 = 5 ÷ 15, ta chọn k2 = 15

Khoảng cách từ mặt mút của chi tiết quay đến nắp ổ k3

= 10 ÷ 20, ta chọn k3 = 15 Chiều cao nắp ổ và đầu bu-

lông: hn = 15 ÷ 20 ta chọn hn = 20

(các giá trị k1, k2, k3, hn chọn theo bảng B10.3Tr189[1])

4.5 . Khoảng các các điểm đặt lực trên các trục

Khoảng công xôn (khoảng chìa): 19 lOMoAR cPSD| 48302938

theo công thức 10.14Tr190[1]

lc12 0,5 lm12 b01 k3 hn 0,5.(50 21) 15 20 70,5mm lc22 0,5 lm22

b02 k3 hn 0,5.(70 29) 15 20 84,5mm

Chiều rộng vành răng bki thứ i trên trục k:

b13 b23 b 50mm

Khoảng các đặt lực trên trục I: l12 lc12 70,5mm

l13 0,5b01 k1 k2 0,5.lm13 0,5.21 10 15 0,5.50 60,5mm Chọn l13 = 47 mm l11 2l13 2.60,5 121mm

- Khoảng cách đặt lực trên trục II:

lc13 lc23 60,5mm

l22 l11 121(mm)

CHƯƠNG 5- THIẾT KẾ TRỤC, THEN, Ổ LĂN CHO CỤM TRỤC 1

5.1. Thiết kế trục

5.1.1. Chọn vật liệu

Vật liệu thép C45 20