Preview text:

lOMoAR cPSD| 15962736

BỘ GIAO THÔNG VẬN TẢ I

TRƯỜNG ĐẠI HỌC GIAO THÔNG VẬN TẢI TP HỒ CHÍ MINH

VIỆN CƠ KHÍ ĐỒ ÁN CHI TIẾT MÁY

THI Ế T K Ế TRUY ỀN ĐỘNG CƠ KHÍ Sinh viên thự c hi ệ n: Nguy ễn Bá Sơn MSSV: 20H1130252 L ớ p: CO20CLCE Năm họ c: 2019-202 4

Gi ảng viên hướ ng d ẫ n: Di ệp Lâm Kha Tùng

H ồ Chí Minh, tháng 07 năm 2023 lOMoAR cPSD| 15962736

THIẾT KẾ HỆ TRUYỀN ĐỘNG CƠ KHÍ

ĐỀ SỐ 3: THIẾT KẾ TRẠM DẪN ĐỘNG THÙNG TRỘN

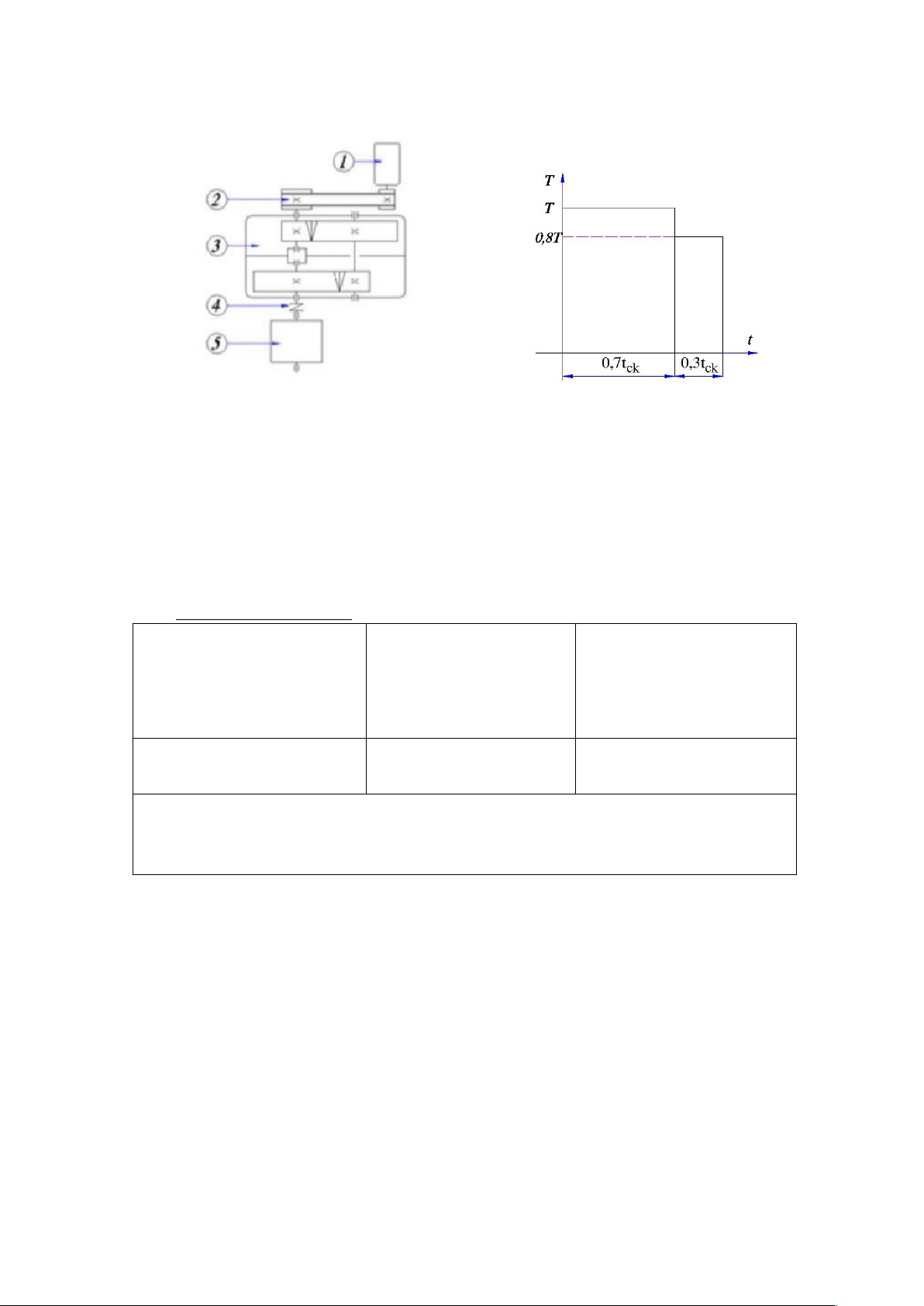

Cho trước sơ ồ truyền ộng, sơ ồ tải và các thông số ban ầu của hệ Sơ ồ gia tải

1. Động cơ iện không ồng bộ 3 pha. 2. Bộ truyền ai thang.

3. Hộp giảm tốc bánh răng trụ 2 cấp ồng trục

4. Nối trục vòng àn hồi. 5. Thùng trộn. Các thông số ban ầu

Công suất trục công tác Số vòng quay trục Số năm làm việc (kW) công tác (vg/ ph) 6,2 34 5

Chế ộ làm việc : Quay 1 chiều, làm việc 2 ca, tải va ập nhẹ (1năm

làm việc 300 ngày,1ca làm việc 8 giờ). Nhiệm vụ thiết kế

A. Phần thuyết minh: Một bản thuyết minh tính toán hệ truyền ộng B. Phần bản vẽ

1. Một bản vẽ lắp hộp giảm tốc : Khổ A0

2. Một bản vẽ chi tiết (chế tạo) : Khổ A3

Sinh viên thiết kế: Nguyễn Bá Sơn Lớp: CO20CLCE

Mã số sinh viên : 20H1130252 Nghành : Cơ Khí ô Tô Lời nói ầu:

Thiết kế và phát triển những hệ thống truyền ộng là vấn ề cốt lõi trong

cơ khí. mặt khác, một nền công nghiệp phát triển không thể thiếu một nền

cơ khí hiện ại. vì vậy, việc thiết kế và cải tiến những hệ thống truyền ộng là

công việc rất quan trọng trong công cuộc hiện ại hoá ất nước. hiểu biết, nắm Trang 2 lOMoAR cPSD| 15962736

vững và vận dụng tốt lý thuyết vào thiết kế các hệ thống truyền ộng là những

yêu cầu rất cần thiết ối với sinh viên, kỹ sư cơ khí.

Trong cuộc sống ta có thể bắt gặp hệ thống truyền ộng ở khắp nơi, có

thể nói nó óng một vai trò quan trọng trong cuộc sống cũng như sản xuất.

ối với các hệ thống truyền ộng thường gặp thì hộp giảm tốc là một bộ phận khoâng thể thiếu.

Đồ án thiết kế hệ thống truyền ộng cơ khí giúp ta tìm hiểu và thiết kế

hộp giảm tốc, qua ó ta có thể củng cố lại các kiến thức ược học trong các

môn học như nguyên lý máy, chi tiết máy, vẽ kỹ thuật cơ khí..., và giúp sinh

viên có cái nhìn tổng quan về việc thiết kế cơ khí.hộp giảm tốc là một trong

những bộ phận iển hình mà công việc thiết kế giúp chúng ta làm quen với

các chi tiết cơ bản như bánh răng, ổ lăn,…Thêm vào ó, trong quá thực hiện

các sinh viên có thể bổ sung và hoàn thiện kỹ năng vẽ Autocad, iều rất cần

thiết với một sinh viên cơ khí

Em chân thành cảm ơn thầy Ths,Diệp Lâm Kha Tùng, các thầy cô và

các bạn khoa cơ khí ã giúp ỡ em rất nhiều trong quá trình thực hiện ồ án

Với kiến thức còn hạn hẹp, vì vậy thiếu sót là iều không thể tránh khỏi,

em rất mong nhận ược ý kiến từ các thầy cô. Sinh viên thực hiện Nguyễn Bá Sơn Mục lục

Lời nói ầu: ............................................................................................................................. 3

CHƯƠNG I. CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN. ............................. 1

1. Thông số ộng học của hệ dẫn ộng. ............................................................................ 1

1.1. Chọn ộng cơ iện.

..................................................................................................... 1

1.2. Xác ịnh số vòng quay sơ bộ của ộng cơ:

............................................................... 2

1.3. Phân phối tỷ số truyền:

............................................................................................... 3

1.4. Tính toán thông số ộng học và lực của các trục:

.................................................... 3 lOMoAR cPSD| 15962736

CHƯƠNG 2. TÍNH TOÁN, THIẾT KẾ BỘ TRUYỀN NGOÀI HỘP GIẢM TỐC( BỘ

TRUYỀN ĐAI ) ................................................................................................................................ 6

2.1 Thông số kỹ thuật thiết kế bộ truyền ai thang : ...................................................... 6

2.2 Trình tự thiết kệ bộ truyền ai thang : ...................................................................... 6

2.2.1 Vận tốc ai : ........................................................................................................... 6

2.2.2 Góc ôm ai bánh ai nhỏ: .................................................................................... 7

2.2.3 Các hệ số sử dụng: ................................................................................................ 7

2.2.4 Lực căng ai ban ầu: .......................................................................................... 8

2.2.5 Lực tác dụng lên trục:

.......................................................................................... 8

CHƯƠNG 3. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG ..................................................... 9 3.

1.Thông số kĩ thuật:

........................................................................................................ 9 3.2. Tính toán cặp

bánh răng trụ răng nghiêng cấp chậm : ........................................... 9

3.2.1. Chọn vật liệu : ...................................................................................................... 9

3.2.2. Xác ịnh ứng suất cho phép : .............................................................................. 9

3.2.3. Xác ịnh sơ bộ khoảng cách trục. ..................................................................... 11

3.2.4. Xác ịnh các thông số ăn khớp. ........................................................................ 13

3.2.5. Kiểm nghiệm răng về ộ bền tiếp xúc. ............................................................. 13

3.2.6. Kiểm nghiệm răng về ộ bền uốn. .................................................................... 17

3.2.7. Bảng thông số và kích thước bộ truyền. ........................................................... 19

3.3. Tính toán cặp bánh răng trụ răng nghiêng cấp

nhanh.......................................... 20

3.3.1. Chọn vật liệu.

...................................................................................................... 20

3.3.2. Xác ịnh ứng suất cho phép :

............................................................................ 20

3.2.3. Xác ịnh sơ bộ khoảng cách trục. ..................................................................... 22

3.2.4. Kiểm nghiệm răng về ộ bền tiếp xúc. ............................................................. 23

3.2.5. Kiểm nghiệm răng về ộ bền uốn. .................................................................... 27

3.2.7. Bảng thông số và kịch thước bộ truyền. ...........................................................

29 CHƯƠNG 4. THIẾT KẾ TRỤC......................................................................................... 31

4.1. Thông số tính toán .................................................................................................... 31

4.2. Chọn vật liệu trục. ..................................................................................................... 31

4.3. Xác ịnh sơ bộ ường kính trục. ............................................................................. 31

4.4. Xác ịnh khoảng cách giữa các gối ỡ và iểm ặt lực. ........................................ 32

4.4.1. Trục 1 .................................................................................................................. 33 Trang 4 lOMoAR cPSD| 15962736

4.4.2.Trục 3 ................................................................................................................... 33

4.4.3. Trục 2 .................................................................................................................. 34

4.4.4. Lực tác dụng lên khớp nối dây ai. .................................................................. 34

4.4.5.Lực tác dụng lên khớp nối àn hồi .................................................................... 34

4.4.6. Cặp bánh răng cấp nhanh. ................................................................................ 34

4.4.7. Cặp bánh răng cấp chậm. ................................................................................. 34

4.5. Biểu ồ lực trên các trục. .......................................................................................... 35

4.5.1. Biểu ồ lực trên trục 1. ...................................................................................... 35

4.5.2. Biểu ồ lực cho trục 2. ....................................................................................... 37

4.5.3. Biểu ồ lực cho trục 3. ....................................................................................... 39

4.6. Kiểm nghiệm trục về ộ bền mỏi.

............................................................................ 41

CHƯƠNG 5. THIẾT KẾ VỎ HỘP VÀ CÁC CHI TIẾT PHỤ ....................................... 46

5.1. Thiết kế vỏ hộp. ......................................................................................................... 46

5.2 Một số kết cấu khác liên quan ến cấu tạo của vỏ HGT: ....................................... 49

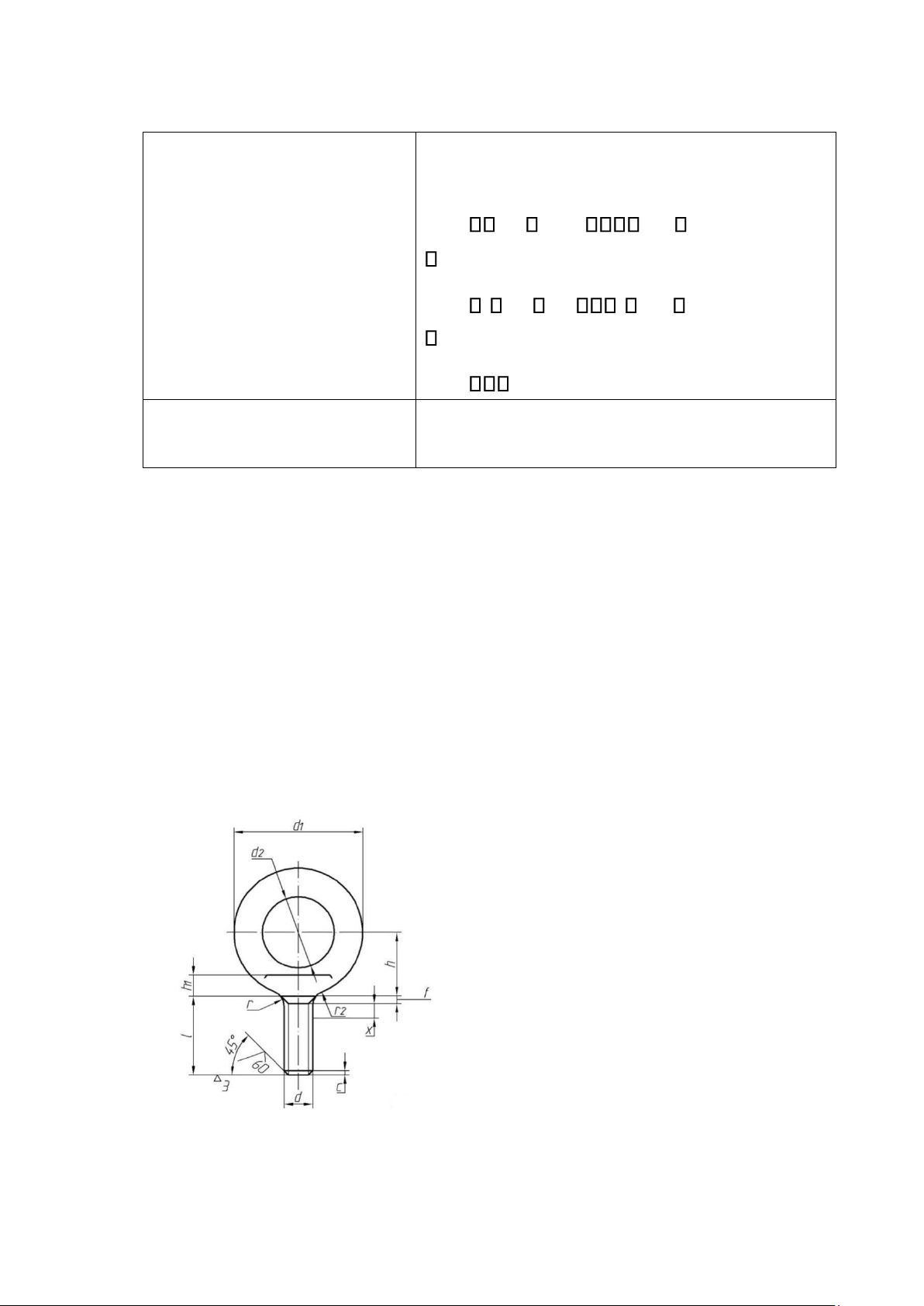

5.2.1 Bu lông vòng hoặc vòng móc: ............................................................................. 49

5.2.2. Chốt ịnh vị ......................................................................................................... 50 5.2.3.

Cửa thăm: ............................................................................................................ 50 lOMoAR cPSD| 15962736

CHƯƠNG I. CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN.

1. Thông số ộng học của hệ dẫn ộng.

1.1. Chọn ộng cơ iện.

Ta có công thức xác 椃⌀nh công suất trên trục ộng cơ iện ược xác 椃⌀nh như sau : 𝑃 𝑡𝑑 𝑃 𝜂 𝑐𝑡 = Trong ó:

𝑃𝑐𝑡 : công suất cần thiết trên trục ộng cơ (kW);

𝑃𝑡𝑑 : công suất tương ương ẳng

tr椃⌀ trên trục công tác .(kW);

𝜂 : hiệu suất truyền ộng của toàn bộ hệ thống;

Tính công suất của hệ thống.

- Hiệu suất chung của hệ thống:

𝜂 = 𝜂𝑘𝑛. 𝜂𝑏𝑟 2 . η4ol . 𝜂đ - Trong ó

𝜂𝑘𝑛 = 0,99 là hiệu suất của khớp nối trục àn hồi.

𝜂𝑏𝑟 = 0,98 là hiệu suất của bánh răng trụ nghiêng.

𝜂đ = 0,95 là hiệu suất của bộ truyền ai.

𝜂𝑜𝑙 = 0,99 là hiệu suất của ổ lăn.

𝜂 = 𝜂𝑘𝑛. 𝜂𝑏𝑟2 . η4ol. 𝜂đ = 0,99 . 0,982 . 0,994 . 0,95 ≈ 0,868 - Từ sơ ồ gia tải : Trang 1

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 2 2 √ 1 1 2 2 √

𝑃 .𝑡 + 𝑃 . 𝑡 ( ) . = 𝑃 𝑡 1 + 𝑡 2 0,7𝑡 𝑃𝑡đ = 0,8𝑃 2 + ( ) . 0,3𝑡 + 0,3𝑡

Theo ề bài → Tính công suất tương ương :

- Thay vào công thức tính công thức tính công suất tương ương ta ược : 𝑃𝑡 ≈ 5,86 kw

- Từ kết quả trên ta suy ra công suất cần thiết của ộng cơ : 𝑃 𝑡𝑑 5 86 , 𝑃 = 𝑐𝑡 = 𝜂 0,868 ≈ 6,75 kw

1.2. Xác ịnh số vòng quay sơ bộ của ộng cơ:

Tỷ số truyền toàn bộ của hệ thống dẫn ộng ược tính theo công thức: ut = un.uh = u .uh

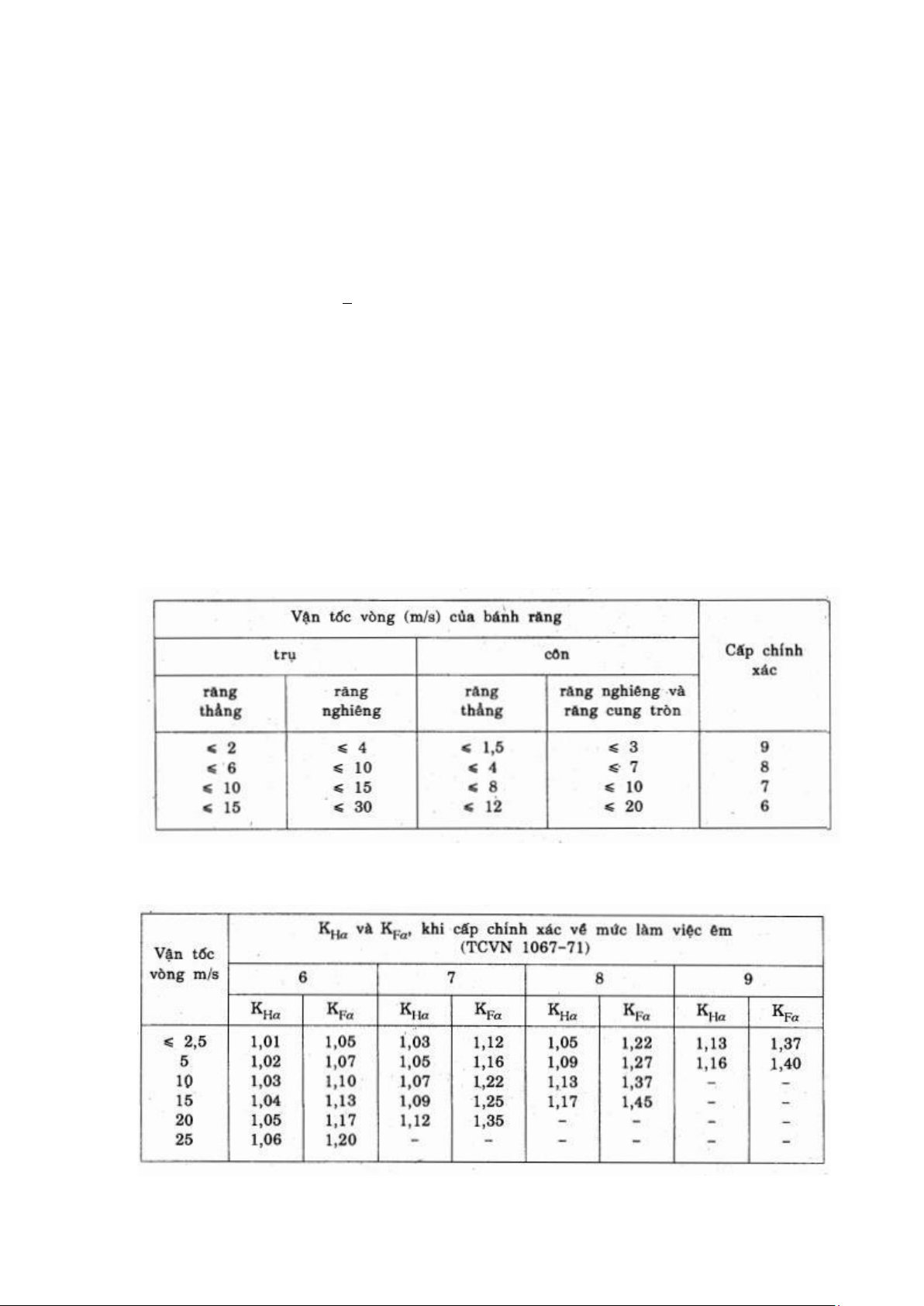

Theo bảng 2.4 trang 21 [1], ta chọn các thông số như sau:

T椃ऀ số truyền của bộ truyền ai thang : u = 3

T椃ऀ số truyền của hộp giảm tốc bánh răng trụ 2 cấp : uhgt= ( 8÷40 ). Chọn uhgt= 14

Vậy ut = u .uhgt = 3.14 = 42 Số

vòng quay sơ bộ của ộng cơ: nsb = nlv.ut

= 34.42 = 1428 (vg/ph) Chọn ộng cơ iện theo iều kiện: Downloaded by Trang 2 H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝑃đ𝑐 ≥ 𝑃𝑐𝑡 = 6,75 (𝑘𝑊)

𝑛𝑑𝑐 ≈ 𝑛𝑠𝑏 = 1428(𝑣𝑔/𝑝ℎ)

Tra bảng P1.3 sách “Tính toán thiết kế hệ dẫn ộng cơ khí” của Tr椃⌀nh Chất

và Lê Văn Uyển ta chọn ộng cơ 4A132S4Y3. Kiểu ộng Công Vận tốc 𝑐𝑜𝑠𝜑 𝜂% 𝐼𝑚𝑎𝑥 𝑇𝐾 cơ suất kW quay, vg/ph 𝐼𝑑𝑛 𝑇𝑑𝑛 4A132S4Y3 7,5 1455 0,86 87,5 2,2 2,0

1.3. Phân phối tỷ số truyền:

Theo công thức 3.23 [1], trang 48 ta có công thức tính t 椃ऀ số truyền toàn bộ

của hệ: Gọi u là tỷ số truyền của toàn bộ hệ thống : u = 𝑛đ𝑐 = 1455 = 42,79 𝑛𝑙𝑣 34 mà : 𝑢 = ℎ𝑔𝑡 𝑢

𝑢đ suy ra u = 𝑢ℎ . 𝑢đ

+ Chọn 𝑢ℎ𝑔𝑡 = 14 thỏa iều kiện ( 8 ến 40 ) 𝑢 + Suy ra 𝑢đ = 𝑢ℎ𝑔𝑡 =

= 3,06 thỏa iều kiện ( 3 ến 5 ) .

- Phân uhgt = 14 cho các cặp bánh răng trong hộp giảm tốc 2 cấp ồng trục: uhgt = 14 => u1 =u

Với u1 = 3,74 : tỷ số truyền của cặp bánh răng cấp nhanh

u2 = 3,74 : tỷ số truyền của cặp bánh răng cấp chậm

1.4. Tính toán thông số ộng học và lực của các trục: Trang 3

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

- Phân phối công suất trên các trục: 𝑃𝑐𝑡 6,75 𝑃3 = = = 6,82 (𝑘𝑊) 𝜂𝑜𝑙. 𝜂𝑘 0,99.1 𝑃3 6,82 𝑃2 = = = 7,03 (𝑘𝑊) 𝜂𝑜𝑙. 𝜂𝑏𝑟 0,99.0,98 𝑃2 7,03 𝑃1 = = = 7,55 (𝑘𝑊) 𝜂𝑏𝑟. 𝜂đ 0.98.0,95 𝑃1 7,55 𝑃𝑚 = = = 8,02 (𝑘𝑊) 𝜂𝑜𝑙. 𝜂đ 0,99.0,95

- Số vòng quay các trục: 𝑛𝑑𝑐 1455 𝑛1 = = = 409 𝑣𝑔/𝑝ℎ 𝑢đ 3,56 𝑛1 409 𝑛2 = = = 110 𝑣𝑔/𝑝ℎ 𝑢1 3,74 𝑛2 110 𝑛3 = = = 30 𝑣𝑔/𝑝ℎ 𝑢2 3,74

- Tính moment xoắn trên các trục: 6. Pm =

9,55. 106. 8,02 = 52639,86 (Nmm) Tdc = 9,55.10 n𝑑𝑐 1455 T1 = 9,55.106. P1 = 9,55.106. 7,55 = 176289,73 (Nmm) n1 409 Downloaded by H?u Mai Th? Trang 4 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 T2 = 9,55.106. P2 = 9,55.106. 7 ,03 = 610331,82(Nmm) n2 110 T3 = 9,55.106. P3 = 9,55. 106. 6,82 = 2171033,33 (Nmm) n3 30 6. Pct = 9,55. 106.6,75 = 2148750 (Nmm) Tct = 9,55. 10 nct 30

Lập bảng số liệu ộng học và ộng lực học trên các trục của hệ thống dẫn ộng : Thông số

T ỉ s ố

T ốc ộ Công Mô men

truy ề n

quay (vg/p) su ấ t (kW)

xo ắ n (Nmm)

Tr ụ c Trục 3,06 1455 8,02 52639,86 ộng cơ Trục I 409 7,55 176289,73 3,74 Trục II 110 7,03 610331,82 3,74 Trục III 30 6,82 2171033,33 1 Trục 30 6,75 2148750 công tác Trang 5

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

CHƯƠNG 2. TÍNH TOÁN, THIẾT KẾ BỘ TRUYỀN NGOÀI HỘP GIẢM

TỐC( BỘ TRUYỀN ĐAI )

2.1 Thông số kỹ thuật thiết kế bộ truyền ai thang :

Theo bảng số liệu từ chương I, ta có thông số ầu vào:

Công suất bộ truyền : 𝑃 = 7,5 (𝑘𝑊)

Số vòng quay bánh dẫn : 𝑛 = 1455 (𝑣ò𝑛𝑔/𝑝hú𝑡)

Tỷ số truyền : 𝑢 = 3,06

2.2 Trình tự thiết kệ bộ truyền ai thang :

1. Theo hình 4.1/trang 59 : phụ thuộc vào công suất 7,5 kW và số vòng

quay n= 1455 (vòng/phút), ta chọn ai thang loại B

2. Đường kính bánh ai nhỏ: chọn 𝑑1=1,2.𝑑min=1,2.140=288 𝑚𝑚 Theo

tiêu chuẩn ( trang 60 ), ta chọn d1= 315 mm Vận tốc ai v =𝜋×𝑑

1×𝑛1 == 23,99 < 25 𝑚/𝑠 60000

Ta chọn ai hình thang thường loại B (bt=19 mm, b=22 mm, h=13,5 mm,

y0=4,8 mm, A=230 mm2, d1=200 – 400, l = 1800 ÷ 10600) 3. Giả sử ta

chọn hệ số trượt tương ối ξ = 0,02. Đường kính bánh ai lớn :

𝑑2=𝑢 .𝑑1.(1−𝜉)=3,06.315.(1−0,02)= 994,622 (𝑚𝑚)

Theo tiêu chuẩn, ta chọn 𝑑2= 1000 (𝑚𝑚) Tỷ số truyền : 𝑢 = 𝑑2 = = 3,12 𝑑1(1−ξ)

Sai lệch so với giá tr椃⌀ chọn trước : 3

,12−3,06 = 1,96% (thỏa sai lệch cho 3,06 phép < 4% )

4. Khoảng cách trục nhỏ nhất xác 椃⌀nh theo công thức (trang 60) :

2.(𝑑1+𝑑2) ≥ 𝑎 ≥ 0,55.(𝑑1+𝑑2)+h

↔ 2×(1000+315) ≥ 𝑎 ≥ 0,55.(1000+315)+10,5

↔ 2630 ≥ 𝑎 ≥ 733,75 (𝑚𝑚) Ta

có thể chọn sơ bộ 𝑎/d2= 1,0

a=1.d2= 1.1000 = 1000 𝑚𝑚 Chiều dài tính toán của ai :

𝐿=2.𝑎 + π.(𝑑2+𝑑1) + (𝑑2−𝑑1)2 2 4𝑎 Downloaded by H?u Mai Th? Trang 6 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 (1000−315)2 =2.1000 + 𝜋 + = 4182,9 mm 4.1000

Theo tiêu chuẩn, ta chọn ai có chiều dài 𝐿= 4000 𝑚𝑚 = 4 𝑚

2.2.1 Vận tốc ai : 𝜋. 𝑑1. 𝑛1 𝜋. 315.1455 𝑣1 = == 24 (𝑚/𝑠) 60.1000 60.1000

Số vòng chạy của ai trong 1 giây : 𝑖 = 𝑣 24

−1 < [𝑖] = 10𝑠−1, 𝑑𝑜 đó 𝑡ℎỏ𝑎 đ𝑖ề𝑢 𝑘𝑖ệ𝑛 = = 6 𝑠 𝐿 4

Tính toán lại khoảng cách trục 𝑎: 𝑎 = Trong ó: 𝜋. (𝑑1 + 𝑑2) 𝜋. (1000 + 315) 𝑘 = 𝐿 − = 4000 − = 1934,4 𝑚𝑚 2 2 342,5 𝑎 =

Giá tr 椃⌀ 𝑎 vẫn thỏa mãn trong khoảng cho phép.

2.2.2 Góc ôm ai bánh ai nhỏ: 𝛼 ° = 2,355(𝑟𝑎𝑑)

𝛼1thỏa iều kiện 𝛼1 ≥ [𝛼1]=120o

2.2.3 Các hệ số sử dụng:

- Hệ số xét ến ảnh hưởng góc ôm ai: 𝛼1 −135 −

𝐶𝛼 = 1,24. (1 − 𝑒 110) = 1,24.(1 − 𝑒 110) = 0,88

- Hệ số xét ến ảnh hưởng vận tốc: Trang 7

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝐶𝑣 = 1 − 0,05.(0,01.𝑣2 − 1) = 1 − 0,05. (0,01.242 − 1) = 1

- Hệ số xét ến ảnh hưởng tỷ số truyền u:

𝐶𝑢 = 1,14 vì u = 3,06 > 3 (tra bảng 4.17/trang 61) -

Hệ số xét ến ảnh hưởng chế ộ tải trọng: 𝑣𝑎 đậ𝑝 𝑛ℎẹ

{𝑙à𝑚 𝑣𝑖ệ𝑐 2 𝑐𝑎 (𝑔𝑖ả𝑚 0,1) → 𝐶𝑟 = 0,6 -

Hệ số xét ến ảnh hưởng chiều dài ai: 𝐶𝐿

Theo bảng 4.19/62 và nội suy, ta chọn [𝑃0] = 12,27 𝑘𝑊 khi d1=315

mm, L0= 3750 mm, 𝑣 = 24 𝑚/𝑠 và ai loại B. - Hệ số xét ến ảnh hưởng số dây ai Cz: 𝑃1 7,55 = = 0,61 ≈ 1 𝑃0 12,27

Ta chọn sơ theo bảng 4.18/trang 61 bộ Cz= 1

Số dây ai ược xác 椃⌀nh theo công thức: 𝑃1 7,55 𝑍 ≥ == 1,01

[𝑃0]. 𝐶𝛼.𝐶𝑢. 𝐶𝐿. 𝐶𝑍. 𝐶𝑟. 𝐶𝑣 12,27.0,88.1,14.1,01.1.0,6.1

➔ 𝑍 ≥ 1,01 → 𝑐ℎọ𝑛 𝑍 = 2 đ𝑎𝑖.

- Chiều rộng bánh ai. Theo công thức 4.17 và bảng 4.21 (trang 63):

B = (z – 1).t + 2.e = (2 -1).25,5 + 2.17= 60 mm -

Đường kính ngoài của bánh ai:

da1= d1 + 2h0 = 315 + 2.5,7 = 326,4 mm

da2= d2 + 2h0=1000 + 2.5,7 =1011,4 mm

2.2.4 Lực căng ai ban ầu:

𝐹0 = 𝐴. [𝜎0] = 𝑍. 𝐴1. [𝜎0] = 2.230.1,5 = 690 (𝑁)

(Vì ai thang → 𝜎0 ≤ 1,5 𝑀𝑃𝑎) Lực căng mỗi dây ai: 𝐹0 690 𝐹1 = 𝐹2 = = = 345 (𝑁) 𝑍 2 Downloaded by H?u Mai Th? Trang 8 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Lực vòng có ích: 1000.𝑃1 1000.7,55 𝐹𝑡 = == 314,58(𝑁) 𝑣1 24

Lực vòng trên mỗi dây ai: 𝐹𝑡 314,58 == 786,46 (𝑁) 5 2

2.2.5 Lực tác dụng lên trục: 𝐹đ. 2 2 Thông số bộ truyền ai

Thông số của bộ truyền

Pc=7,5 (kW), nc= 1455 (v/p); u =3,06 Đường kính ai d1=315 mm, d2= 1000 mm Vận tốc V1= 24 m/s Khoảng cách trục a= 902mm Chiều dài L dây ai L= 4000 mm Số vòng chạy i i = 6 s-1 Góc ôm ai 𝛼 = 135o = 2,355 rad Chiều rộng ai B= 60 mm Lực căng ai ban ầu F0= 690 (N) Lực tác dụng lên trục F = 2549,91(N) Lực vòng có ích Ft= 314,58(N)

CHƯƠNG 3. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG

3.1.Thông số kĩ thuật:

Thời gian làm việc : L = 5 năm

Quay 1 chiều, tải va ập nhẹ ( 1 năm làm việc 300 ngày, 1 ngày làm việc

2 ca, 1 ca làm việc 8 giờ).

Cặp bánh răng cấp nhanh ( bánh răng trụ răng nghiêng) Tỷ số truyền: ubr1 = 3,74 Số vòng quay trục dẫn: n1 = 409 vòng/ phút Trang 9

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Moment xoắn T trên trục dẫn: T1 = 176289,73 Nmm Cặp

bánh răng cấp chậm ( bánh răng trụ răng nghiêng). Tỷ số truyền : ubr2 = 3,74

Số vòng quay trục dẫn : n2 = 110 vòng/ phút

Moment xoắn T trên trục dẫn : T2 = 610331,81 Nmm

3.2. Tính toán cặp bánh răng trụ răng nghiêng cấp chậm :

3.2.1. Chọn vật liệu :

Do bộ truyền có tải trọng trung bình, không có yêu cầu gì ặc biệt. Theo

bảng 6.1 Tài liệu [1] ta chọn vật liệu cho cặp bánh răng như sau :

Bánh răng chủ ộng : thép 45 tôi cải thiện c= ạt ộ rắn HB…285 có

𝜎𝑏1 = 850 𝑀𝑃𝑎 , 𝜎𝑐ℎ1 = 580 𝑀𝑃𝑎, ta chọn ộ rắn bánh răng nhỏ HB1 = 245HB.

Bánh răng b椃⌀ ộng : thép 45 tôi cải thiện ạt ộ rắn HB192…240 có

𝜎𝑏2 = 750 𝑀𝑃𝑎 , 𝜎𝑐ℎ2 = 450 𝑀𝑃𝑎, ta chọn ộ rắn bánh răng nhỏ HB1 =

230HB. 3.2.2. Xác ịnh ứng suất cho phép : Số chu kỳ làm việc cơ sở :

Số chu kỳ thay ổi ứng suất cơ sở khi thử về tiếp xúc :

𝑁𝐻𝑂1 = 30𝐻𝐵12,4 = 30.2452,4 = 1,6. 107 (chu kỳ)

𝑁𝐻𝑂2 = 30𝐻𝐵22,4 = 30.2302,4 = 1,39. 107 (chu kỳ)

Số chu kỳ thay ổi ứng suất cơ sở khi thử về uốn:

𝑁𝐹𝑂1 = 𝑁𝐹𝑂2 = 4. 106 (chu kỳ) Tuổi thọ: Lh = 5.300.2.8 =24000 giờ

Số chu kỳ làm việc tương ương, xác 椃⌀nh theo sơ ồ tải trọng: 𝑇𝑖 3

𝑁𝐻𝐸1 = 60𝑐 ∑ (𝑇𝑚𝑎𝑥) 𝑛𝑖𝑡𝑖 Downloaded by H?u Mai Th? Trang 10 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 𝑇 3. 0,7

+ (0,7𝑇)3. 0,3 ] . 360.24000 =60.1.[(( ) 𝑇 0,7+0,3 𝑇 0,7+0,3 =4,2 . 108 (chu kỳ) 𝑇𝑖 𝑚𝐻 𝑁𝐹𝐸1 = 60𝑐 ∑ (

𝑇𝑚𝑎𝑥) 𝑛𝑖𝑡𝑖 𝑇 6. 0,7

+ (0,7𝑇)6. 0,3 ] . 360.24000 =60.1.[(( ) 𝑇 0,7+0,3 𝑇 0,7+0,3 =3,8 . 108 (chu kỳ) Ta thấy

𝑁𝐻𝐸1 > 𝑁𝐻𝑂1

𝑁𝐻𝐸2 > 𝑁𝐻𝑂2

𝑁𝐹𝐸1 > 𝑁𝐹𝑂1

𝑁𝐹𝐸2 > 𝑁𝐹𝑂2

=> chọn 𝑁𝐻𝐸 = 𝑁𝐻𝑂 ể tính toán Suy ra KHL1 = KHL2 = KFL1 = KFL2 = 1 Ứng suất cho phép:

Theo bảng 6.2 Tài liệu [1] với thép 45, tôi cải thiện ạt ộ rắn 180…350

Giới hạn mỏi tiếp xúc 𝜎𝐻𝑙𝑖𝑚10 = 2𝐻𝐵 + 70; 𝑆𝐻 = 1,1

Bánh chủ ộng 𝜎𝐻𝑙𝑖𝑚10 = 2𝐻𝐵1 + 70 = 2.245 + 70 = 560𝑀𝑃𝑎

Bánh b 椃⌀ ộng 𝜎𝐻𝑙𝑖𝑚20 = 2𝐻𝐵2 + 70 = 2.230 + 70 = 530𝑀𝑃𝑎

Giới hạn mỏi uốn 𝜎𝐹𝑙𝑖𝑚0 = 1,8𝐻𝐵 Trang 11

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Bánh chủ ộng 𝜎𝐹𝑙𝑖𝑚10 = 1,8𝐻𝐵1 = 1,8.245 = 441 𝑀𝑃𝑎

Bánh b 椃⌀ ộng 𝜎𝐹𝑙𝑖𝑚20 = 1,8𝐻𝐵2 = 1,8.230 = 414 𝑀𝑃𝑎 Ứng suất tiếp xúc cho phép:

Thép 45 tôi cải thiện nên 𝑆𝐻 = 1,1, do ó:

[𝜎𝐻1] = 𝜎𝐻𝑙𝑖𝑚10𝐾𝑆𝐻𝐿1𝐻= 560. = 509,09 𝑀𝑃𝑎

[𝜎𝐻2] = 𝜎𝐻𝑙𝑖𝑚20𝐾𝑆𝐻𝐿2𝐻= 530. = 481,81 𝑀𝑃𝑎 [𝜎𝐻1] + [𝜎𝐻2] 509,09 + 481,81 [𝜎𝐻] = == 495,45 𝑀𝑃𝑎 2 2 Ứng suất uốn cho phép:

[𝜎𝐹] = 𝜎𝐹𝑙𝑖𝑚0 𝑆𝐹.𝐾𝐹𝐶 𝐾𝐹𝐿

Với 𝐾𝐹𝐿 = 1 (do quay 1 chiều), 𝑆𝐹 = 1,75 tra bảng 6.2 Tài liệu [1]. [𝜎𝐹1] = . 1 = 252 𝑀𝑃𝑎 [𝜎𝐹2] = . 1 = 236,57 𝑀𝑃𝑎

Ứng suất quá tải cho phép:

[𝜎𝐻]𝑚𝑎𝑥 = 2,8.𝜎𝑐ℎ2 = 2,8.450 = 1260𝑀𝑃𝑎

[𝜎𝐹1]𝑚𝑎𝑥 = 0,8. 𝜎𝑐ℎ1 = 0,8.580 = 464𝑀𝑃𝑎

[𝜎𝐹2]𝑚𝑎𝑥 = 0,8. 𝜎𝑐ℎ2 = 0,8.450 = 360𝑀𝑃𝑎 3.2.3. Xác ịnh sơ

bộ khoảng cách trục.

Theo công thức (6.15a) tài liệu [1] ta có Downloaded by H?u Mai Th? Trang 12 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 𝑎𝑤 = 𝐾𝑎.

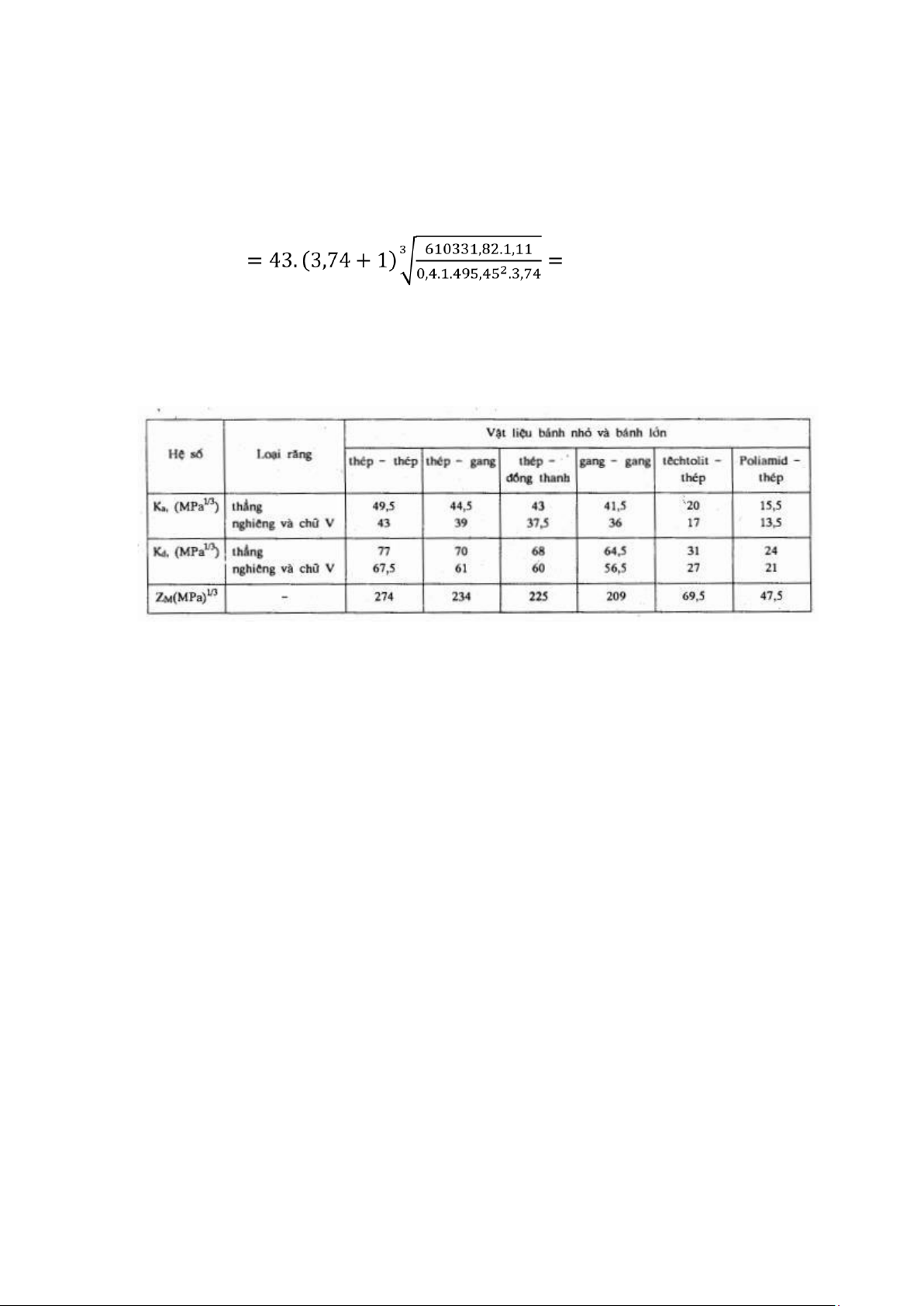

(𝑢2 + 1)3√𝑇2𝐾𝐻𝛽⁄𝜓𝑏𝑎[𝜎𝐻2]𝑢2 250,73 𝑚𝑚 Với

𝐾𝑎 = 43 là hệ số phụ thuộc vào vật liệu cặp bánh răng và loại răng Bảng 6.5 Tài liệu [1].

T2 = 610331,82 là Moment xoắn trên trục 2

𝜓𝑏𝑎 = 1,11 => 𝜓𝑏𝑑 = 0,53.𝜓𝑏𝑎(𝑢2 ± 1) = 0,53.0,4. (3,74 + 1) = 1

Với 𝜓𝑏𝑑 = 1 tra bảng 6.7 Tài liệu [1] ta ược 𝐾𝐻𝛽 = 1,11 là tr椃⌀ số phân bố

không ều tải trọng trên chiều rộng vành răng. Trang 13

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Ta chọn aw = 250 mm

3.2.4. Xác ịnh các thông số ăn khớp.

m = (0,01 ÷ 0,02)𝑎𝑤 = 2,5 ÷ 5

Chọn m theo tr椃⌀ số tiêu chuẩn từ bảng 6.8 Tài liệu [1] Ta ược m = 3 mm

Chọn sơ bộ góc nghiêng răng 𝛽 = 10°

Theo công thức (6.31) Tài liệu [1] ta tính toán số răng bánh nhỏ : Downloaded by H?u Mai Th? Trang 14 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 2.𝑎𝑤 2.250 ấy z1 =35

𝑧1 = 𝑚.(𝑢+1) = 3.(3,74+1) ≈ 35,1 L

Qua ó ta tính ược số răng bánh lớn là : z2 = 3,74.35 = 130,1 Lấy z2 = 130

Do ó t椃ऀ số truyền thực 𝑧2⁄𝑧1 = 13035 = 3,71 𝑢𝑚 = Góc nghiêng răng

𝛽 = arccos(𝑚𝑛(𝑧1 + 𝑧2)⁄2𝑎𝑤) = arccos(3.(35+130)) = 8°7°

3.2.5. Kiểm nghiệm răng về ộ bền tiếp xúc.

Ứng suất tiếp xúc trên mặt răng của bộ truyền phải thỏa mãn iều kiện sau : (𝑢+1)

𝜎𝐻 = 𝑍𝑀𝑍𝐻𝑍𝐶√2𝑇1𝐾𝐻 𝑏𝑤𝑢𝑑𝑤1𝑑 ≤ [𝜎𝐻] (3.1) Trong ó

ZM là hệ số kể ến cơ tính vật liệu của các bánh răng ăn khớp ; tra bảng

6.5 sách ‘Thiết kế dẫn ộng cơ khí’ tập 1 trang 96 Ta ược ZM = 274

ZH là hệ số kể ến hình dạng bề mặt tiếp xúc 𝑏 2.𝑐𝑜𝑠𝛽 = √ 𝑍𝐻 𝑠𝑖𝑛2𝛼 𝑡𝑤

Với 𝛽𝑏 là góc nghiêng của răng trên hình trụ cơ sở

𝛼 là góc ăn khớp tiêu chuẩn ( 𝛼 = 20o) Trang 15

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Từ ó 𝑍𝐻 ≈ 1,74

Tr椃⌀ số của ZH có thể tra theo bảng 6.12 sách ‘Thiết kế dẫn ộng cơ khí’ tập 1 trang 106 Tra bảng ta cũng thấy 𝑍𝐻 ≈ 1,74

𝑍𝜀là hệ số kể ến sự trung khớp của răng, ược xác 椃⌀nh : Ta có

𝑏𝑤 = Ψ𝑏𝑎.𝑎𝑤 = 0,4.250 = 100 𝑠𝑖𝑛𝛽 𝜀𝛽 = 𝑏𝑤 𝜋𝑚 ≈ 1,84 Ta thấy

𝜀𝛽 >1 nên 𝑍𝜀 = √𝜀1𝛼 = 0,77 Với

𝜀𝛼 là hệ số trùng khớp ngang, tính theo công thức gần úng : 1 1

𝜀𝛼 = [1,88 − 3.2 (𝑧1 + 𝑧2)] 𝑐𝑜𝑠𝛽 ≈ 1,7

KH là hệ số tải trọng khi tính về tiếp xúc :

𝐾𝐻 = 𝐾𝐻𝛽𝐾𝐻𝛼𝐾𝐻𝑉 (3.2) Với Downloaded by H?u Mai Th? Trang 16 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝐾𝐻𝛽 là hệ số kể ến sự phân bố không ồng ều tải trọng trên chiều rộng vành răng.

𝐾𝐻𝛼 là hệ số kể ến sự phân bố không ều tải trọng cho các ôi răng ồng thời ăn khớp.

Đường kính vòng lăn bánh nhỏ 𝑎𝑤 𝑑 = 2 𝑤2 𝑢𝑚+1 = 105,5 mm Ta có

𝑣 = 𝜋𝑑𝑤2𝑛2/60000 = 0,6 m/s Với

𝑑𝑤1 là ường kính vòng chia bánh nhỏ

𝑛1 là số vòng quay của bánh nhỏ (chủ ộng)

Tr椃⌀ số của cấp chính xác ược tra ở bảng 6.13 Tài liệu [1]

Tra bảng ta thấy cấp chính xác của bánh răng là cấp 9. Đồng thời tra bảng 6.14 Tài liệu [1] Trang 17

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Với cấp chính xác là 9, vận tốc < 2.5 m/s thì ta có 𝐾𝐻𝛼 = 1,13

𝐾𝐻𝑉 là hệ số kể ến tải trọng ộng xuất hiện trong vùng ăn khớp , tr椃⌀ số tính theo công thức : 𝑑𝑤1

𝐾𝐻𝑉 = 1 + 𝑣𝐻𝑏𝑤

2𝑇1𝐾𝐻𝛽𝐾𝐻𝛼 Với

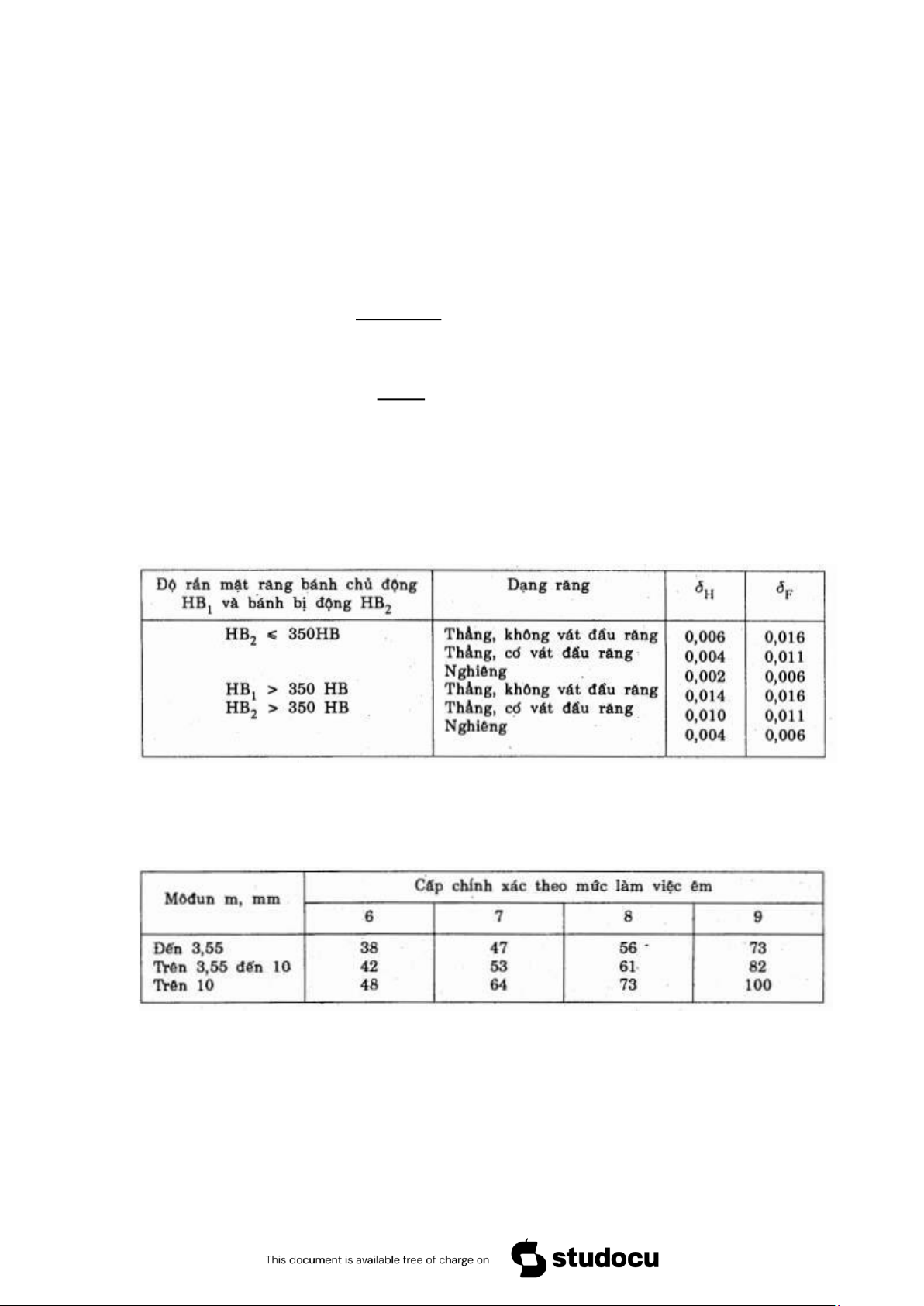

𝑣𝐻 = 𝜎𝐻𝑔𝑜𝑣√𝑎𝑤⁄𝑢 Có

𝜎𝐻 là hệ số kể ến ảnh hưởng của các sai số ăn khớp, tra bảng 6.15 Tài liệu [1] Ta ược 𝜎𝐻 = 0,002

𝑔𝑜 là hệ số kể ến ảnh hưởng của sai lệch các bước răng bánh 1 và 2, tra bảng 6.16 Tài liệu [1] Ta ược 𝑔𝑜 = 73 Từ ó 𝑣𝐻 = 0,82 Thông qua ó ta tính ược Downloaded by H?u Mai Th? Trang 18 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 𝐾𝐻𝑉 = 1,01

Thay các thông số vào công thức (3.2) ta có 𝐾𝐻 = 1,7

Thay các thông số vào công thức (3.1) ta có

𝜎𝐻 = 1229,87 𝑀𝑃𝑎

Xác 椃⌀nh chính xác ứng suất tiếp xúc cho phép : Ta có

[𝜎𝐻] = 𝜎𝐻𝑍𝑅𝑍𝑣𝐾𝑋𝐻 (3.3) Trong ó

ZR =1 là hệ số nhám của mặt răng làm việc

ZV = 1 là hệ số ảnh hưởng của vận tốc vòng

KxH = 1 là hệ số xét ến ảnh hưởng của kích thước bánh răng Thay

các thông số vào (3.3) ta ược

[𝜎𝐻] = 𝜎𝐻 (thỏa mãn)

3.2.6. Kiểm nghiệm răng về ộ bền uốn.

Để ảm bảo ộ bền uốn cho răng, ứng suất uốn sinh ra tại chân răng phải thỏa mãn iều kiện: 𝑌 (3.4)

𝜎𝐹1 = 2𝑇2𝐾𝐹𝑌𝛽𝑌𝐹1 𝜀⁄𝑏𝑤𝑑𝑤1𝑚 𝑌 (3.5) 𝐹1

𝜎𝐹2 = 𝜎𝐹1 𝐹2⁄𝑌 Trong ó

T2 là moment xoắn trên bánh chủ ộng m là mô un pháp

bw là chiều rộng vành răng dw1 là

ường kính vòng lăn bánh chủ ộng

𝑌𝜀 = 1⁄𝜀𝑎 = 0,6 là hệ số kể ến sự trùng khớp của răng, 𝜀𝑎 là hệ số trùng khớp ngang Trang 19

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝑌𝛽 = 1 − 𝛽°⁄140 = 0,94 là hệ số kể ến ộ nghiêng của răng

YF1, YF2 là hệ số dạng răng của bánh 1 và 2, phụ thuộc vào số răng tương ương 𝑧𝑣1 =

𝑧1⁄𝑐𝑜𝑠3𝛽 = 36 𝑧𝑣2 =

𝑧2⁄𝑐𝑜𝑠3𝛽 = 134

và hệ số d椃⌀ch ch椃ऀ nh, tra bảng 6.18 Tài liệu [1]

Ta có ược YF1 = 3,7 và YF2 = 3,6

KF là hệ số tải trọng khi tính toán về uốn

𝐾𝐹 = 𝐾𝐹𝛽𝐾𝐹𝛼𝐾𝐹𝑣 (3.6) Với

𝐾𝐹𝛽 là hệ số kể ến sự phân bố không ều tải trọng trên chiều rộng

vành răng khi tính về uốn, tra bảng 6.7 Tài liệu [1] Ta ược 𝐾𝐹𝛽 = 1,23

𝐾𝐹𝛼 là hệ số kể ến sự phân bố không ều tải trọng cho các ôi răng ồng

thời ăn khớp khi tính về uốn Downloaded by H?u Mai Th? Trang 20 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 KFa = 1,37

𝐾𝐹𝑣 là hệ số kể ến tải trọng ộng xuất hiện trong vùng ăn khớp khi tính về uốn 𝑣 𝑏 𝑑𝑤1 =1+ 𝐹 𝑤 𝐾𝐹𝑣

2 𝑇 1 𝐾 𝐹𝛽 𝐾 𝐹𝛼

Với 𝑣𝐹 = 𝛿𝐹𝑔𝑜𝑣√𝑎𝑤⁄𝑢

Trong ó các hệ số 𝛿𝐹 và 𝑔𝑜 ược tính ở mục 3.2.5 ; v là vận tốc vòng v= 1,22 Ta có 𝑣𝐹 = 2,47 Từ ó ta tính ược 𝐾𝐹𝑣 = 1,01

Thay các thông số vào công thức (3.6) ta ược 𝐾𝐹 = 1,7

Thay các thông số ã tính vào công thức (3.4) ta có

𝜎𝐹1 = 136,82 𝑀𝑃𝑎

Thay vào công thức (3.5) ta ược

𝜎𝐹2 = 133,12 𝑀𝑃𝑎

3.2.7. Bảng thông số và kích thước bộ truyền. Thông số Giá tr椃⌀ Khoảng cách trục aw = 250 mm Modul pháp m = 3 mm Chiều rộng vành răng bw = 100 mm T椃ऀ số truyền u = 3,74 Góc nghiêng răng 𝛽 = 8°7° Số răng bánh răng Z1 = 35 Z2 = 130 Hệ số d椃⌀ch chuyển X1 = 0 X2 = 0 Trang 21

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Đường kính vòng chia D1 = 106 D2 = 394

Đường kính 椃ऀ nh răng Da1 = 112 Da2 = 400 Đường kính áy răng Df1 = 98,5 Df2 = 386,5 Góc profin răng 𝛼𝑡 = 20°10° Góc ăn khớp 𝛼𝑤 = 20°10°

3.3. Tính toán cặp bánh răng trụ răng nghiêng cấp nhanh.

3.3.1. Chọn vật liệu.

Do bộ truyền có tải trọng trung bình, không có yêu cầu gì ặc biệt. Theo bảng

6.1 Tài liệu [1] ta chọn vật liệu cho cặp bánh răng như sau :

Bánh răng chủ ộng : thép 45 tôi cải thiện c= ạt ộ rắn HB…285 có

𝜎𝑏1 = 850 𝑀𝑃𝑎 , 𝜎𝑐ℎ1 = 580 𝑀𝑃𝑎, ta chọn ộ rắn bánh răng nhỏ HB1 = 245HB.

Bánh răng b椃⌀ ộng : thép 45 tôi cải thiện ạt ộ rắn HB192…240 có

𝜎𝑏2 = 750 𝑀𝑃𝑎 , 𝜎𝑐ℎ2 = 450 𝑀𝑃𝑎, ta chọn ộ rắn bánh răng nhỏ HB1 =

230HB. 3.3.2. Xác ịnh ứng suất cho phép : Số chu kỳ làm việc cơ sở :

Số chu kỳ thay ổi ứng suất cơ sở khi thử về tiếp xúc :

𝑁𝐻𝑂1 = 30𝐻𝐵12,4 = 30.2452,4 = 1,6. 107 (chu kỳ)

𝑁𝐻𝑂2 = 30𝐻𝐵22,4 = 30.2302,4 = 1,39. 107 (chu kỳ)

Số chu kỳ thay ổi ứng suất cơ sở khi thử về uốn:

𝑁𝐹𝑂1 = 𝑁𝐹𝑂2 = 4. 106 (chu kỳ) Tuổi thọ: Lh = 5.300.2.8 =24000 giờ

Số chu kỳ làm việc tương ương, xác 椃⌀nh theo sơ ồ tải trọng: 𝑇𝑖 3 Downloaded by H?u Mai Th? Trang 22 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝑁𝐻𝐸1 = 60𝑐 ∑ (𝑇𝑚𝑎𝑥) 𝑛𝑖𝑡𝑖

=60.1.[((𝑇)3. 0,7 + (0,7𝑇)3. 0,3 ] . 360.24000 𝑇 0,7+0,3 𝑇 0,7+0,3 =4,2 . 108 (chu kỳ) 𝑇𝑖 𝑚𝐻 𝑁𝐹𝐸1 = 60𝑐 ∑ (

𝑇𝑚𝑎𝑥) 𝑛𝑖𝑡𝑖 𝑇 6. 0,7

+ (0,7𝑇)6. 0,3 ] . 360.24000 =60.1.[(( ) 𝑇 0,7+0,3 𝑇 0,7+0,3 =3,8 . 108 (chu kỳ) Ta thấy

𝑁𝐻𝐸1 > 𝑁𝐻𝑂1

𝑁𝐻𝐸2 > 𝑁𝐻𝑂2

𝑁𝐹𝐸1 > 𝑁𝐹𝑂1

𝑁𝐹𝐸2 > 𝑁𝐹𝑂2

=> chọn 𝑁𝐻𝐸 = 𝑁𝐻𝑂 ể tính toán Suy ra KHL1 = KHL2 = KFL1 = KFL2 = 1 Ứng suất cho phép:

Theo bảng 6.2 Tài liệu [1] với thép 45, tôi cải thiện ạt ộ rắn 180…350

Giới hạn mỏi tiếp xúc 𝜎𝐻𝑙𝑖𝑚10 = 2𝐻𝐵 + 70; 𝑆𝐻 = 1,1

Bánh chủ ộng 𝜎𝐻𝑙𝑖𝑚10 = 2𝐻𝐵1 + 70 = 2.245 + 70 = 560𝑀𝑃𝑎

Bánh b 椃⌀ ộng 𝜎𝐻𝑙𝑖𝑚20 = 2𝐻𝐵2 + 70 = 2.230 + 70 = 530𝑀𝑃𝑎

Giới hạn mỏi uốn 𝜎𝐹𝑙𝑖𝑚0 = 1,8𝐻𝐵 Trang 23

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Bánh chủ ộng 𝜎𝐹𝑙𝑖𝑚10 = 1,8𝐻𝐵1 = 1,8.245 = 441 𝑀𝑃𝑎

Bánh b 椃⌀ ộng 𝜎𝐹𝑙𝑖𝑚20 = 1,8𝐻𝐵2 = 1,8.230 = 414 𝑀𝑃𝑎 Ứng suất tiếp xúc cho phép:

Thép 45 tôi cải thiện nên 𝑆𝐻 = 1,1, do ó:

[𝜎𝐻1] = 𝜎𝐻𝑙𝑖𝑚10𝐾𝑆𝐻𝐿1𝐻= 560. = 509,09 𝑀𝑃𝑎

[𝜎𝐻2] = 𝜎𝐻𝑙𝑖𝑚20𝐾𝑆𝐻𝐿2𝐻= 530. = 481,81 𝑀𝑃𝑎 [𝜎𝐻1] + [𝜎𝐻2] 509,09 + 481,81 [𝜎𝐻] = == 495,45 𝑀𝑃𝑎 2 2 Ứng suất uốn cho phép:

[𝜎𝐹] = 𝜎𝐹𝑙𝑖𝑚0 𝑆𝐹.𝐾𝐹𝐶 𝐾𝐹𝐿

Với 𝐾𝐹𝐿 = 1 (do quay 1 chiều), 𝑆𝐹 = 1,75 tra bảng 6.2 Tài liệu [1]. [𝜎𝐹1] = . 1 = 252 𝑀𝑃𝑎 [𝜎𝐹2] = . 1 = 236,57 𝑀𝑃𝑎

Ứng suất quá tải cho phép:

[𝜎𝐻]𝑚𝑎𝑥 = 2,8.𝜎𝑐ℎ2 = 2,8.450 = 1260𝑀𝑃𝑎

[𝜎𝐹1]𝑚𝑎𝑥 = 0,8. 𝜎𝑐ℎ1 = 0,8.580 = 464𝑀𝑃𝑎

[𝜎𝐹2]𝑚𝑎𝑥 = 0,8. 𝜎𝑐ℎ2 = 0,8.450 = 360𝑀𝑃𝑎

3.2.3. Xác ịnh sơ bộ khoảng cách trục.

Vì ây là hộp giảm tốc 2 cấp ồng trục nên aw1 = aw2 = 250 mm Downloaded by H?u Mai Th? Trang 24 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝜓𝑏𝑎 = 1,05 => 𝜓𝑏𝑑 = 0,53.𝜓𝑏𝑎(𝑢2 ± 1) = 0,53.0,3. (3,74 + 1) = 0,8

Với 𝜓𝑏𝑑 = 0,8 tra bảng 6.7 Tài liệu [1] ta ược 𝐾𝐻𝛽 = 1,05 là tr椃⌀ số phân bố

không ều tải trọng trên chiều rộng vành răng.

3.2.4. Kiểm nghiệm răng về ộ bền tiếp xúc.

Ứng suất tiếp xúc trên mặt răng của bộ truyền phải thỏa mãn iều kiện sau : (𝑢+1)

𝜎𝐻 = 𝑍𝑀𝑍𝐻𝑍𝐶√2𝑇1𝐾𝐻 𝑏𝑤𝑢𝑑𝑤1𝑑 ≤ [𝜎𝐻] (3.7) Trong ó

ZM là hệ số kể ến cơ tính vật liệu của các bánh răng ăn khớp ; tra bảng 6.5 Tài liệu [1] Trang 25

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Ta ược ZM = 274

ZH là hệ số kể ến hình dạng bề mặt tiếp xúc 𝑏 2.𝑐𝑜𝑠𝛽 = √ 𝑍𝐻 𝑠𝑖𝑛2𝛼 𝑡𝑤

Với 𝛽𝑏 là góc nghiêng của răng trên hình trụ cơ sở

𝛼 là góc ăn khớp tiêu chuẩn ( 𝛼 = 20o) Từ ó 𝑍𝐻 ≈ 1,74

Tr椃⌀ số của ZH có thể tra theo bảng 6.12 Tài liệu [1] Tra bảng ta cũng thấy 𝑍𝐻 ≈ 1,74

𝛽1 = arctan [cos(𝛼1) 𝑡𝑎𝑛𝛽 = 7°37°

𝑍𝜀là hệ số kể ến sự trung khớp của răng, ược xác 椃⌀nh : Ta có Downloaded by H?u Mai Th? Trang 26 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝑏𝑤 = Ψ𝑏𝑎.𝑎𝑤 = 0,3.250 = 75 𝑠𝑖𝑛𝛽 𝜀𝛽 = 𝑏𝑤 𝜋𝑚 ≈ 1,04 Ta thấy 1 𝜀 = √ 𝛼 𝜀𝛽 >1 nên 𝑍𝜀 = 0,77 Với

𝜀𝛼 là hệ số trùng khớp ngang, tính theo công thức gần úng : 1 1

𝜀𝛼 = [1,88 − 3.2 (𝑧1 + 𝑧2)] 𝑐𝑜𝑠𝛽 ≈ 1,7

KH là hệ số tải trọng khi tính về tiếp xúc :

𝐾𝐻 = 𝐾𝐻𝛽𝐾𝐻𝛼𝐾𝐻𝑉 (3.8) Với

𝐾𝐻𝛽 là hệ số kể ến sự phân bố không ồng ều tải trọng trên chiều rộng vành răng.

𝐾𝐻𝛼 là hệ số kể ến sự phân bố không ều tải trọng cho các ôi răng ồng thời ăn khớp.

Đường kính vòng lăn bánh nhỏ 𝑎𝑤 𝑑 = 2 𝑤1 𝑢𝑚+1 = 105,5 mm Ta có

𝑣 = 𝜋𝑑𝑤1𝑛1/60000 = 0,6 m/s Với

𝑑𝑤1 là ường kính vòng chia bánh nhỏ

𝑛1 là số vòng quay của bánh nhỏ (chủ ộng)

Tr椃⌀ số của cấp chính xác ược tra ở bảng 6.13 Tài liệu [1] Trang 27

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Tra bảng ta thấy cấp chính xác của bánh răng là cấp 9. Đồng thời tra bảng 6.14 Tài liệu [1]

Với cấp chính xác là 9, vận tốc < 2.5 m/s thì ta có 𝐾𝐻𝛼 = 1,13

𝐾𝐻𝑉 là hệ số kể ến tải trọng ộng xuất hiện trong vùng ăn khớp , tr椃⌀ số tính theo công thức : 𝑑𝑤1

𝐾𝐻𝑉 = 1 + 𝑣𝐻𝑏𝑤

2𝑇1𝐾𝐻𝛽𝐾𝐻𝛼 Với

𝑣𝐻 = 𝜎𝐻𝑔𝑜𝑣√𝑎𝑤⁄𝑢 Có Downloaded by H?u Mai Th? Trang 28 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝜎𝐻 là hệ số kể ến ảnh hưởng của các sai số ăn khớp, tra bảng 6.15 Tài liệu [1] Ta ược 𝜎𝐻 = 0,002

𝑔𝑜 là hệ số kể ến ảnh hưởng của sai lệch các bước răng bánh 1 và 2, tra bảng 6.16 Tài liệu [1] Ta ược 𝑔𝑜 = 73 Từ ó 𝑣𝐻 = 0,82 Thông qua ó ta tính ược 𝐾𝐻𝑉 = 1,01

Thay các thông số vào công thức (3.8) ta có 𝐾𝐻 = 1,7

Thay các thông số vào công thức (3.7) ta có 𝜎𝐻 = 3597 𝑀𝑃𝑎

Xác 椃⌀nh chính xác ứng suất tiếp xúc cho phép : Ta có

[𝜎𝐻] = 𝜎𝐻𝑍𝑅𝑍𝑣𝐾𝑋𝐻 (3.9) Trong ó

ZR =1 là hệ số nhám của mặt răng làm việc

ZV = 1 là hệ số ảnh hưởng của vận tốc vòng Trang 29

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

KxH = 1 là hệ số xét ến ảnh hưởng của kích thước bánh răng Thay

các thông số vào (3.9) ta ược

[𝜎𝐻] = 𝜎𝐻 (thỏa mãn)

3.2.5. Kiểm nghiệm răng về ộ bền uốn.

Để ảm bảo ộ bền uốn cho răng, ứng suất uốn sinh ra tại chân răng phải thỏa mãn iều kiện: 𝑌 (3.10)

𝜎𝐹1 = 2𝑇1𝐾𝐹𝑌𝛽𝑌𝐹1 𝜀⁄𝑏𝑤𝑑𝑤1𝑚 𝑌 (3.11)

𝜎𝐹2 = 𝜎𝐹1 𝐹2⁄𝑌𝐹1 Trong ó

T2 là moment xoắn trên bánh chủ ộng m là mô un pháp

bw là chiều rộng vành răng dw1 là

ường kính vòng lăn bánh chủ ộng

𝑌𝜀 = 1⁄𝜀𝑎 = 0,6 là hệ số kể ến sự trùng khớp của răng, 𝜀𝑎 là hệ số trùng khớp ngang

𝑌𝛽 = 1 − 𝛽°⁄140 = 0,95 là hệ số kể ến ộ nghiêng của răng

YF1, YF2 là hệ số dạng răng của bánh 1 và 2, phụ thuộc vào số răng tương ương 𝑧𝑣1 =

𝑧1⁄𝑐𝑜𝑠3𝛽 = 36 𝑧𝑣2 =

𝑧2⁄𝑐𝑜𝑠3𝛽 = 134

và hệ số d椃⌀ch ch椃ऀ nh, tra bảng 6.18 Tài liệu [1] Downloaded by H?u Mai Th? Trang 30 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Ta có ược YF1 = 3,7 và YF2 = 3,6

KF là hệ số tải trọng khi tính toán về uốn

𝐾𝐹 = 𝐾𝐹𝛽𝐾𝐹𝛼𝐾𝐹𝑣 (3.12) Với

𝐾𝐹𝛽 là hệ số kể ến sự phân bố không ều tải trọng trên chiều rộng

vành răng khi tính về uốn, tra bảng 6.7 Tài liệu [1] Ta ược 𝐾𝐹𝛽 = 1,23

𝐾𝐹𝛼 là hệ số kể ến sự phân bố không ều tải trọng cho các ôi răng ồng

thời ăn khớp khi tính về uốn KFa = 1,37

𝐾𝐹𝑣 là hệ số kể ến tải trọng ộng xuất hiện trong vùng ăn khớp khi tính về uốn 𝑣 𝑏 𝑑𝑤1 =1+ 𝐹 𝑤 𝐾𝐹𝑣

2 𝑇 1 𝐾 𝐹𝛽 𝐾 𝐹𝛼

Với 𝑣𝐹 = 𝛿𝐹𝑔𝑜𝑣√𝑎𝑤⁄𝑢

Trong ó các hệ số 𝛿𝐹 và 𝑔𝑜 ược tính ở mục 3.2.5 ; v là vận tốc vòng v= 1,22 Ta có 𝑣𝐹 = 2,47 Từ ó ta tính ược Trang 31

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 𝐾𝐹𝑣 = 1,03

Thay các thông số vào công thức (3.12) ta ược 𝐾𝐹 = 1,7

Thay các thông số ã tính vào công thức (3.10) ta có

𝜎𝐹1 = 53,25 𝑀𝑃𝑎

Thay vào công thức (3.11) ta ược

𝜎𝐹2 = 54,73 𝑀𝑃𝑎

3.2.7. Bảng thông số và kịch thước bộ truyền. Thông số Giá tr椃⌀ Khoảng cách trục aw = 250 mm Modul pháp m = 3 mm Chiều rộng vành răng bw = 75 mm T椃ऀ số truyền u = 3,74 Góc nghiêng răng 𝛽 = 7°34° Số răng bánh răng Z1 = 35 Z2 = 130 Hệ số d椃⌀ch chuyển X1 = 0 X2 = 0 Đường kính vòng chia D1 = 106 D2 = 394

Đường kính 椃ऀ nh răng Da1 = 112 Da2 = 400 Đường kính áy răng Df1 = 98,5 Df2 = 386,5 Góc profin răng 𝛼𝑡 = 20°10° Góc ăn khớp 𝛼𝑤 = 20°10° Downloaded by H?u Mai Th? Trang 32 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

CHƯƠNG 4. THIẾT KẾ TRỤC.

4.1. Thông số tính toán

4.2. Chọn vật liệu trục.

Chọn vật liệu chế tạo trục là thép C45 có 𝜎𝑏 = 600𝑀𝑃𝑎 , ứng xuất xoắn cho phép [𝜏] = 12…20 MPa.

4.3. Xác ịnh sơ bộ ường kính trục.

Theo công thức (10.9) Tài liệu [1], ường kính trục thứ k với k=1;2;3 𝑑𝑘 𝑑 mm 𝑑 mm 𝑑 mm

Theo tiêu chuẩn của bảng 10.2 Tài liệu [1] Trang 33

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Ta ược ường kính sơ bộ của các trục là: 𝑑1 = 40𝑚𝑚 d2 = 60 mm d3 = 90mm

4.4. Xác ịnh khoảng cách giữa các gối ỡ và iểm ặt lực.

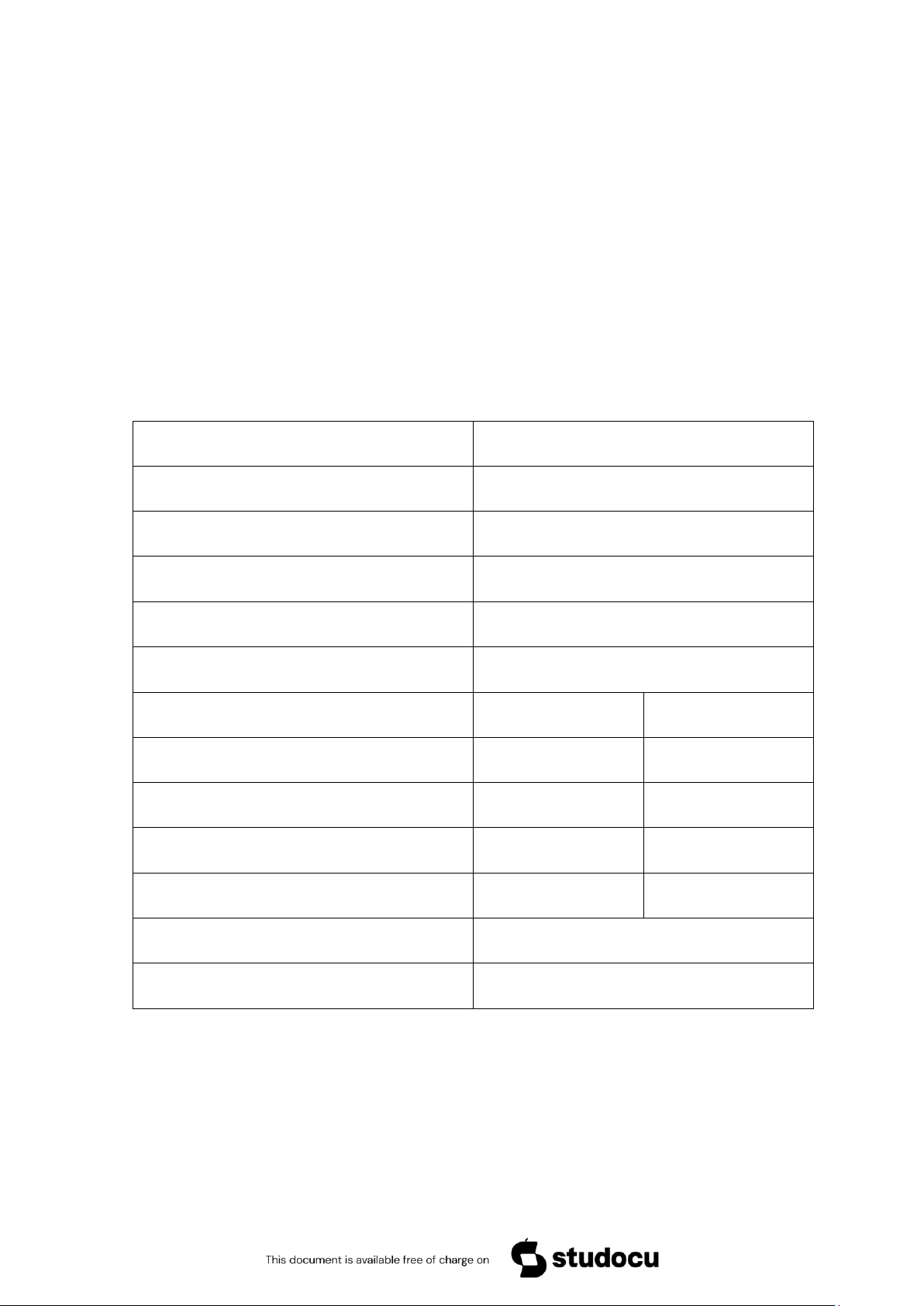

Dựa vào bảng 10.3 Tài liệu [1] ta ược tr椃⌀ số các khoảng cách k1; k2; k3 và hn

k1 = 10mm: là khoảng cách từ mặt mút của chi tiết quay ến thành trong của

hộp hoặc khoảng cách giữa các chi tiết quay. k2 = 8 mm: là khoảng cách từ

mặt mút ổ ến thành trong của hộp k3 = 10 mm: là khoảng cách từ mặt mút

của chi tiết quay ến nắp ổ

hn = 15 mm: là chiều cao nắp ổ và ầu bulong Dùng các ký hiệu

k là số thứ tự của trục trong hộp giảm tốc

i là số thứ tự của tiết diện trục trên ó lắp các chi tiết có tham gia truyền tải trọng

i = 0 ;1 nếu các tiết diện trục lắp ổ

i = 2…s với s là số chi tiết quay

lk1 là khoảng cách trục giữa các gối ỡ 0 và 1 trên trục thứ k

lki là khoảng cách từ gối ỡ 0 ến tiết diện thứ I trên trục thứ k

lmki là chiều dài mayo của chi tiết quay thứ I (lắp trên tiết diện i) trên

trục, ta có 1 số thông số ể tra Downloaded by H?u Mai Th? Trang 34 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

lcki là khoảng công-xôn trên trục thứ k, tính từ chi tiết thứ I ở ngoài hộp giảm tốc ến gối ỡ.

bki là chiều rộng của vành bánh răng thứ I trên trục k

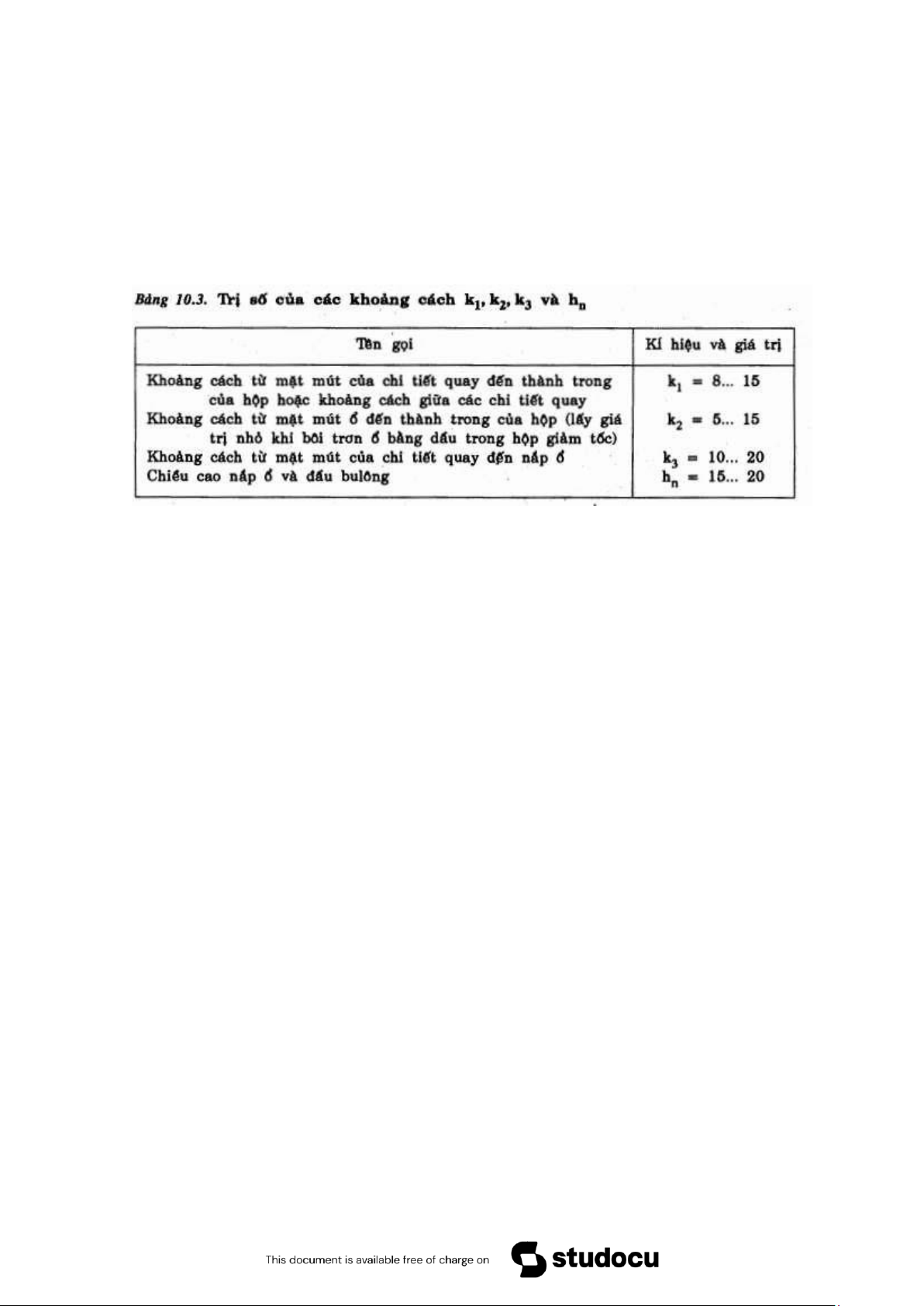

Theo Hình 10.9 Tài liệu [1] ta có sơ ồ tính khoảng cách ối với hộp giảm tốc bánh răng ồng trục. 4.4.1. Trục 1

Chọn sơ bộ chiều dài giữa bánh ai với trục 1 Trang 35

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

lm12 = (1,2÷1,5)d1 = (1,2÷1,5).40 = 48÷60 mm. Chọn lm12= 50 mm

Chiều rộng ổ lăn ứng với ường kính d1 = 40mm ; b0 = 23mm l12 =

0,5(lm12+ b0) + k3 + hn = 0,5( 50+23) + 10+15= 61,5 mm Do chiều

rộng bánh răng là bw1 = 80 mm nên chọn chiều dài mayo bánh răng trụ là lm13 = 80mm

l13 = 0,5(lm13+ b0) + k1 + k3 = 0,5( 80+23) + 10+10= 71,5 mm l11 =2l13 = 2.71,5 = 143 mm 4.4.2.Trục 3

Do chiều rộng bánh răng bw4 = 100mm nên chọn chiều dài mayo bánh răng là lm32 = 100 mm

Chọn chiều dài mayo khớp nối

lm33 = (1,2 ÷ 1,4)𝑑3 = (1,2 ÷ 1,4).90 = 108 ÷ 135 chọn lm33=120mm

Chiều rộng ổ lăn ứng với ường kính d3=90mm; b0 = 43mm

l32 = 0,5(lm32+ b0) + k1 + k2 = 0,5( 100+43) + 10+8= 89,5 mm l31 =2l32 = 2.89,5 = 179 mm

lc33 = 0,5(lm33+ b0) + k3 + hn = 0,5(

120+43) + 10+15= 106,5 mm l33 = l31 + lc33 = 179 + 106,5 = 285,5 mm 4.4.3. Trục 2

Do chiều rộng bánh răng là bw2 = 75mm nên chọn chiều dài mayo bánh răng trụ là lm22 = 75mm

Chiều rộng ổ lăn ứng với ường kính d2 = 60mm ;b0 = 31 mm l22

= 0,5(lm22+ b0) + l4 + k2 = 0,5(60+31) + 12,5 +8= 66 mm với l4 = 12,5mm

l23 = l11+ l32 + k1 + b0 = 143+89,5+10+31=

273,5 mm l21 = l23 + l32 = 273,5 + 89,5 = 363 mm 4.4.4.

Lực tác dụng lên khớp nối dây ai. Chọn dây ai thang loại B. Tdc = 52639,86 Nmm Lực tác dụng lên trục 𝛼 135°

𝐹𝑟 = 2𝐹𝑜. 𝑧. sin (2) = 2.690.2. sin ( 2 ) = 2549,91 𝑁 Ft = 786,46 N

4.4.5.Lực tác dụng lên khớp nối àn hồi Chọn khớp nối trục àn hồi Tct = 2148750 N

Chọn nối trục àn hồi có [T] = 125Nmm, D0 = 90mm Downloaded by H?u Mai Th? Trang 36 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Lực vòng tác dụng lên nối trục vòng àn hồi

2𝑇𝑐𝑡⁄𝐷𝑜 = 2.2148750 = 47750𝑁 𝐹𝑡𝑘 =

Lực hướng tâm do nối trục vòng àn hồi tác dụng lên trục là

𝐹𝑛𝑡 = (0,2 ÷ 0,3). 𝐹𝑡𝑘 = 9550 ÷ 14325 𝑁 Chọn Fnt = 12000 N

4.4.6. Cặp bánh răng cấp nhanh. Lực vòng: 𝐹𝑡1 = 𝐹𝑡2 =

𝑑2𝑤1𝑇1 = 2.176289,73 = 3342 𝑁 Lực hướng tâm

𝐹𝑟1 = 𝐹𝑟2 = 𝐹𝑡1.𝑡𝑎𝑛𝛼𝑐𝑜𝑠𝛽 𝑡𝑤 = = 1228,34 𝑁 Lực dọc trục

𝐹𝑎1 = 𝐹𝑎2 = 𝐹𝑡1. 𝑡𝑎𝑛𝛽 = 3342. tan(20°10°) = 1227,41 𝑁 4.4.7. Cặp

bánh răng cấp chậm. Lực vòng: 𝐹𝑡3 = 𝐹𝑡4 = 𝑑2𝑤3𝑇2 = 2.610331,82

= 11570,27 𝑁 Lực hướng tâm

𝐹𝑟3 = 𝐹𝑟4 = 𝐹𝑡3.𝑡𝑎𝑛𝛼𝑐𝑜𝑠𝛽 𝑡𝑤 = = 4252,62 𝑁 Lực dọc trục

𝐹𝑎3 = 𝐹𝑎4 = 𝐹𝑡3. 𝑡𝑎𝑛𝛽 = 11570,27.tan(20°10°) = 4211,23 𝑁 4.5. Biểu

ồ lực trên các trục. 4.5.1. Biểu ồ lực trên trục 1. Các lực tác dụng trên trục 1 𝐹𝑡1 = 3342 𝑁 𝐹𝑟1 = 1228,34 𝑁

𝐹𝑎1 = 1227,41 𝑁 Ft = 786,46 N 𝐹𝑟 = 2549,91 𝑁 𝑑𝑤1 𝑀𝑎1 = 𝐹𝑎1. 2 = 1227,41.= 64745,88 𝑁 Rax=

𝐹𝑡1.(l11−l13) = 1671(𝑁) Ray=

𝐹𝑟1.(l11−l13)+Fđ.A = 632,00(N) l11 l11 Trang 37

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Rbx= Ft1 - Rax = 1671 (N) Rby= F + Ray - Fr1 = 2992,57 (N) Downloaded by H?u Mai Th? Trang 38 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

- Momen u ốn toàn phầ n : 𝑀 2 2

𝑗 = √ 𝑀 𝑥𝑗 + 𝑀 𝑦𝑗

𝑀𝑗𝐴1 = 0 (𝑁𝑚𝑚) 𝑀𝑗𝐵1 = 53391,4(𝑁𝑚𝑚) 𝑀𝑗𝐶1 = 138832,19(𝑁𝑚𝑚)

𝑀𝑗𝐷1 = 0 (𝑁𝑚𝑚) - Momen tương ương : Trang 39

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 = 2

𝑀𝑡𝑑𝑗 √ 𝑀 𝑗 + 0,75𝑇𝑗2 Suy ra :

𝑀𝑡𝑑𝐴1 = 0 (𝑁𝑚𝑚) 𝑀𝑡𝑑𝐵1 = 161738,04 (𝑁𝑚𝑚) 𝑀𝑡𝑑𝐶1 = 206356,31(𝑁𝑚𝑚) 𝑀𝑡𝑑𝐷1 = 152671,38 (𝑁𝑚𝑚)

- Đường kính trục tại tiết diện ổ lăn 3 M tdj d j 0,1

Tính ường kính trục theo bảng 10.5 tài liệu [1]: với ường kính sơ bộ d1 = 40 mm ta chọn

= 55 MPa 𝑑𝐴1 0 𝑚𝑚 𝑑𝐵1 31 𝑚𝑚 𝑑𝐶1 33 𝑚𝑚 𝑑𝐷1 31 𝑚𝑚

Theo tiêu chuẩn và yêu cầu về kết cấu ta chọn các tiết diện như

sau:dA1= 40 mm ,dB1 = 35 mm, dC1 = 35 mm, dD1 = 35 mm

4.5.2. Biểu ồ lực cho trục 2. 𝐹𝑡2 = 3342 𝑁 𝐹𝑟2 = 1228,34 𝑁 𝐹𝑎2 = 1227,41 𝑁 𝐹𝑡3 = 11570,27 𝑁 𝐹𝑟3 = 4252,62 𝑁 𝐹𝑎3 = 4211,23 𝑁 T2 = 610331,82 Nmm 𝑑𝑤2 Downloaded by H?u Mai Th? Trang 40 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 𝑀𝑎2 = 𝐹𝑎2. 2 = 1227,41.= 64745,88 𝑁 𝑑𝑤3 𝑀𝑎3 = 𝐹𝑎3. 2 = 4211,23.= 222142,38 𝑁

𝐹𝑡2.(l21−l23)+𝐹𝑡3.(l21−l22) Rax= = 10290,58(𝑁) l21

Rbx= Ft2 +𝐹𝑡3 - Rax = 4621,69(N) Ray=

𝐹𝑟3.(l21−l22)−𝐹𝑟2.(l21−l23) = 2053,51(N) l21 Trang 41

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 R by = F r2 + R ay - F r3 = -970,76 ) (N

- Momen u ốn toàn phầ n : 𝑀 2 2

𝑗 = √ 𝑀 𝑥𝑗 + 𝑀 𝑦𝑗

𝑀 𝑗𝐴2 =0 (𝑁𝑚𝑚 ) Downloaded by H?u Mai Th? Trang 42 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

𝑀𝑗𝐵2 = 0 (𝑁𝑚𝑚) 𝑀𝑗𝐶2 = 135757,03(𝑁𝑚𝑚) 𝑀𝑗𝐷2 = 787996,49(𝑁𝑚𝑚) - Momen tương ương : 𝑀𝑡𝑑𝑗 = 2 2 √ 𝑀 𝑗 + 0,75𝑇𝑗 Suy ra :

𝑀𝑡𝑑𝐴2 = 0 (𝑁𝑚𝑚)

𝑀𝑡𝑑𝐵2 = 0(𝑁𝑚𝑚) 𝑀𝑡𝑑𝐶2 = 545718,49 (𝑁𝑚𝑚) 𝑀𝑡𝑑𝐷2 = 948850,44(𝑁𝑚𝑚)

Đường kính trục tại tiết diện ổ lăn: d j 3 M tdj 0,1

Tính ường kính trục theo bảng 10.5 tài liệu [1]: với ường kính sơ bộ d2 = 60 mm ta chọn = 55 MPa 𝑑𝐴2 0 𝑚𝑚 𝑑𝐵2 0 𝑚𝑚 𝑑𝐶2 47 𝑚𝑚 𝑑𝐷2 56𝑚𝑚

Theo tiêu chuẩn và yêu cầu về kết cấu ta chọn các tiết diện như

sau:dA2= 60 mm ,dB2 = 60 mm, dC2 = 50 mm, dD2 = 60 mm.

4.5.3. Biểu ồ lực cho trục 3. 𝐹𝑡4 = 11570,27 𝑁 𝐹𝑟4 = 4252,62 𝑁 Trang 43

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 𝐹𝑎4 = 4211,23 𝑁 T3 = 610331,82 Nmm Rbx=

𝐹𝑡4.𝑙32+𝐹𝑛𝑡.𝐵 = 14251,84(𝑁) l31

Rax= Ft4 -𝐹𝑛𝑡 – Rbx =13822,1 (N) Ray= 𝐹𝑟4.(l31−l32) = 2126,31(N) l31 Rby= Fr4 - Ray = 2125,92 (N) Downloaded by H?u Mai Th? Trang 44 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 - Momen uốn toàn phần : 𝑀 = 2 2 𝑗

√ 𝑀 𝑥𝑗 + 𝑀𝑦𝑗

𝑀𝑗𝐴3 = 0 (𝑁𝑚𝑚)

𝑀𝑗𝐵3 = 0 (𝑁𝑚𝑚) Trang 45

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 𝑀𝑗𝐶3 = 1237667(𝑁𝑚𝑚) 𝑀𝑗𝐷3 = 1376474,18(𝑁𝑚𝑚) - Momen tương ương : 𝑀𝑡𝑑𝑗 = 2 2 √ 𝑀 𝑗 + 0,75𝑇𝑗 Suy ra :

𝑀𝑡𝑑𝐴2 = 0 (𝑁𝑚𝑚)

𝑀𝑡𝑑𝐵2 = 0(𝑁𝑚𝑚) 𝑀𝑡𝑑𝐶2 = 2250968,43 (𝑁𝑚𝑚) 𝑀𝑡𝑑𝐷2 = 2330176,1(𝑁𝑚𝑚)

Đường kính trục tại tiết diện ổ lăn: Mtdj d j 3 0,1

Tính ường kính trục theo bảng 10.5 tài liệu [1]: với ường kính sơ bộ d2 = 90 mm ta chọn = 55 MPa 𝑑𝐴2 0 𝑚𝑚 𝑑𝐵2 0 𝑚𝑚 𝑑𝐶2 74 𝑚𝑚 𝑑𝐷2 75,1𝑚𝑚

Theo tiêu chuẩn và yêu cầu về kết cấu ta chọn các tiết diện như

sau:dA2= 90 mm ,dB2 = 90 mm, dC2 = 75 mm, dD2 = 80 mm.

4.6. Kiểm nghiệm trục về ộ bền mỏi. - Ta kiểm nghiệm tất cả các tiết diện ã

có ường kính ược xác 椃⌀nh bằng tính toán phía trên.Hai tiết diện lắp ổ trên

cùng một trục có ường kính như nhau nên ta ch椃ऀ kiểm tra tiết diện ổ Downloaded by H?u Mai Th? Trang 46 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

ch椃⌀u tải trọng lớn trong hai ổ Điều kiện kiểm tra trục vừa thiết kế về ộ bên mỏi:

Hệ số an toàn của trục truyền ược xác 椃⌀nh theo công thức (10.19): 𝑠𝜎. 𝑠𝜏 𝑠 = = 1,5 … 2,5

Giá tr 椃⌀ 𝑠𝜎, 𝑠𝜏 ược xác 椃⌀nh theo công thức (10.20), (10.25) và (10.21), (10.26): 𝜎−1 𝑠𝜎 =

𝐾𝜎𝑑.𝜎𝑎 + 𝜓𝜎𝜎𝑚 𝜏−1 𝑠𝜏 =

𝐾𝜏𝑑. 𝜏𝑎 + 𝜓𝜏𝜏𝑚

Hệ số 𝜓𝜎, 𝜓𝜏 xét ến ảnh hưởng của ứng suất trung bình ến ộ bền mỏi

và phụ thuộc vào cơ tính vật liệu tra bảng 10.7[1]

𝜓𝜎 = 0,1 𝜓𝜏 = 0,05 Trong ó:

Thép Cacbon 45 tôi cải thiện có σb = 850 (MPa) *σ-1

:giới hạn mỏi uốn ứng với chu kì ối xứng.

σ-1 = 0,436.σb = 0,436 . 850 = 370,6 (MPa)

*τ-1 :giới hạn mỏi xoắn ứng với chu kì ối xứng

τ-1 = 0,58.σ-1 = 0,58.370,6 = 214,948 (MPa)

Do trục quay nên ứng suất uốn thay ổi theo chu kỳ ối xứng: 𝑀

𝜎𝑚 = 0, 𝜎max 𝑎 = 𝜎𝑎 = 𝑊 Trong ó:

𝜎𝑚 tr椃⌀ số trung bình ứng suất pháp tại tiết diện

𝜎𝑎 tr椃⌀ số biên ộ ứng suất pháp tại tiết diện 𝜋𝑑3 𝑏.𝑡.(𝑑−𝑡)2 𝑊 = − : momen cản uốn 32 2𝑑

Ứng suất tiếp thay ổi theo chu kỳ mạch ộng khi trục quay 1 chiều 𝜏max 𝑎 𝑇 𝜏𝑚 = 𝜏𝑎 = = Trang 47

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 2 2𝑊𝑜 Trong ó:

τa tr椃⌀ số biên ộ ứng suất tiếp tại tiếp diện

τmax a biên ộ ứng suất tiếp lớn nhất tại tiết diện 𝜋𝑑3 𝑏.𝑡.(𝑑−𝑡)2 = − 𝑊𝑜 16 2𝑑 : momen cản xoắn

Chọn lắp ghép:

- Các ổ lăn lắp ghép trên trục theo kiểu k6, lắp bánh ai, nối trục,

bánh răng theo kiểu k6 kết hợp lắp then.

- Kích thước then bằng, tr椃⌀ số mômen cản uốn và mômen xoắn

ứng với các tiết diện như sau: (kích thước của then tra theo bảng 9.1b;

tr椃⌀ số mômen cản uốn và mômen xoắn tương ương tra theo bảng 10.6 [1]) 𝜋𝑑3

𝑏. 𝑡1. (𝑑 − 𝑡1)2 𝑊 = − 32 2𝑑 𝜋𝑑3

𝑏. 𝑡1. (𝑑 − 𝑡1)2 𝑊𝑜 = − 16 2𝑑

Mômen cản uốn và mômen cản xoắn của các tiết diện: Tiế Đườn bxh t1 W W0 t diện g kính trục A1 40 14x1 7 10459, 22731,6 2 8 B1 35 14x1 7 9045,3 19902,6 2 C1 35 14x1 7 10459, 22731,6 2 8 D1 35 14x1 7 10459, 22731,6 2 8 A2 60 18x1 1 22772, 49734 6 0 8 Downloaded by H?u Mai Th? Trang 48 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 B2 60 18x1 1 22772, 49734 6 0 8 C2 50 18x1 1 17455, 38661,5 6 0 7 D2 60 18x1 1 22772, 49734 6 0 8 A3 90 22x2 1 43527, 93793,5 0 2 9 B3 90 22x2 1 53012, 113303, 0 2 2 7 C3 75 22x2 1 43527, 93793,5 0 2 9 D3 80 22x2 1 43527, 93793,5 0 2 9

Biên ộ và giá trị trung bình các ứng suất: Tiết diện a,MPa m,MPa

a m,MPa A1 0 0 0 B1 64,6 0 8,1 C1 14 0 7,1 D1 0 0 7,1 A2 0 0 0 B2 48,3 0 10,6 C2 10,6 0 13,6 D2 0 0 0 A3 11,9 0 15 B3 20,1 0 12,4 C3 0 0 15 D3 0 0 0

Xác ịnh hệ số Kσa và Kτa: (

𝐾𝜀𝜎𝜎 + 𝐾𝑥 − 1) 𝐾𝜎𝑑 = 𝐾𝑦 Trang 49

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 (

𝐾𝜀𝜏𝜏 + 𝐾𝑥 − 1) 𝐾𝜏𝑑 = 𝐾𝑦 -

Các trục gia công trên máy tiện. Ra = 2,5…0,63 m . Theo bảng

10.8 [1] hệ số tập trung ứng suất do trạng thái bề mặt Kx = 1,11875 -

Không dùng các phương pháp tăng bề mặt nên Ky = 1 -

Dùng dao phay ngón ể gia công các rãnh then nên từ bảng 10.12 [1] ta có: Kσ = 2,0725 Kτ = 1,965 -

Hệ số kích thước 𝜀𝜎, 𝜀𝜏 tra theo bảng 10.10[1]: Tiết Đường diện kính trục A1 50 0,81 0,76 C1 48 0,8 0,765 B1 50 0,81 0,76 D1 50 0,81 0,76 A2 65 0,77 0,74 B2 65 0,77 0,74 C2 60 0,78 0,745 D2 65 0,77 0,74 A3 80 0,73 0,71 B3 85 0,72 0,71 C3 80 0,73 0,71 D3 80 0,73 0,71 -

Theo bảng 10.11, ứng với kiểu lắp ã chọn, σb =850 MPa và

ường kính trên các tiết diện nguy hiểm tra ược t椃ऀ số Kσ/εσ và Kτ/ετ Downloaded by H?u Mai Th? Trang 50 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

do lắp chặt tại các tiết diện này, trên cơ sở ó dùng giá tr椃⌀ lớn hơn

trong hai giá tr椃⌀ của Kσ/εσ ể tính Kσd và giá tr椃⌀ lớn hơn trong hai

giá tr椃⌀ của Kτ/ετ ể tính Kτd. -

Xác 椃⌀nh t 椃ऀ số Kσ/εσ và Kτ/ετ tại rãnh then từ 𝜀𝜎, 𝜀𝜏 tra theo bảng

10.10[1] và Kσ, Kτ tra từ bảng 10.12 Ta thấy Sj ≥ [S]=1,5..2,5

Như vậy các tiết diện nguy hiểm trên cả 3 trục ều ảm bảo an toàn về ộ bền mỏi.

CHƯƠNG 5. THIẾT KẾ VỎ HỘP VÀ CÁC CHI TIẾT PHỤ

5.1. Thiết kế vỏ hộp.

➢ Ch椃ऀ tiêu cơ bản của vỏ hộp giảm tốc là ộ cứng cao và khối lượng nhỏ

➢ Hộp giảm tốc bao gồm: thành hộp, nẹp hoặc gân, mặt bích, gối ỡ…

➢ Vật liệu phổ biến nhất làm vỏ hộp là gang xám GX15-32

➢ Chọn bề mặt ghép của vỏ hộp i qua ường tâm các trục.

❖ Xác 椃⌀nh các kích thước cơ bản của vỏ hộp úc theo bảng 18.1/85 (tập 2) Tên gọi Biểu thức tính toán

- Chiều dày: Thân hộp ,

= 0,03.a+3 = 0,03.267+ 3= 11,01 mm (Chọn =11mm) Nắp hộp, 1

1 = 0,9. = 0,9. 11 = 9,9 mm (chon 𝜹𝟏 = 𝟏𝟎𝒎𝒎)

- Gân tăng cứng: + Chiều dày

e =(0,8 ÷ 1) Chọn e = 10 mm. , e h < 58. + Chiều cao, h Khoảng 2o. + Độ dốc Trang 51

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 - Đường kính: + Bulông nền, d1;

d1> 0,04.a+10 = 20,68 mm Chọn d1 + Bulông cạnh ổ, d =21mm ( M21) 2 : + Bulông ghép bích và

d2 = (0,7 0,8).d1 =(14,7…16,8) Chọn nắp ,d3

d2 =16 mm (M16) d3 = (0,8

+ Vít ghép nắp của thăm

0,9).d2=(12,8...14,4) Chọn dầu d5 ;M4

d3 = 14 (M14) d5 = (0,5

0,6).d2=(8..9,6) Chọn d5 =8 (M8) Tâm bulong cạnh ổ:

E2≈1,6.d2=1,6.16=25,6 Chọn E2 = E2 26 R2 (Bán kính cong gối

R2≈1,3.d2=1,3.16=20,8 Chọn R2 =

trục) Bề rộng mặt ghép 21 bulong cạnh ổ, K2

K2=E2+R2+(3÷5)=(50÷52) Chọn K2 = 51 - Mặt bích ghép nắp và thân:

S3 =(1,4 1,8).d3=19,6..25,2 , chọn S3 =

+ Chiều dày bích thân 20 mm hộp, S3 S + Chiều dày bích nắp

4 = ( 0,9 1).S3=18….20 , chọn S4 = 18 mm hộp, S4 + Bề rộng bích nắp

K3 = K2 – ( 3 5 ) mm = 51 – 5 = 46 mm thân. K3 Downloaded by H?u Mai Th? Trang 52 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Kích thước gối trục 1: D = 110 mm

Đường kính lỗ lắp ổ lăn,

D2 =130 mm (Bảng 18.2/tr88) D

D3 =160 mm (Bảng 18.2/tr88)

Đường kính tâm lỗ vít, D2 C=D3/2=160/2=80 Đường kính ngoài, D3

(Bảng 18.2/tr88) Phụ thuộc kết cấu C (k/c tâm bulong ến tâm M10x6 lỗ) Vít ghép nắp ổ: d4 Chiều cao h

Kích thước gối trục 2: D = 140 mm

Đường kính lỗ lắp ổ lăn,

D2 =160 mm (Bảng 18.2/tr88) D

D3 =190 mm (Bảng 18.2/tr88)

Đường kính tâm lỗ vít, D2 C=D3/2=190/2=95 Đường kính ngoài, D3

(Bảng 18.2/tr88) Phụ thuộc kết cấu C (k/c tâm bulong ến tâm M10x6 lỗ) Vít ghép nắp ổ: d4 Chiều cao h Trang 53

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Kích thước gối trục 3: D = 140 mm

Đường kính lỗ lắp ổ lăn,

D2 =160 mm (Bảng 18.2/tr88) D

D3 =190 mm (Bảng 18.2/tr88)

Đường kính tâm lỗ vít, D2 C=D3/2=190/2=95 Đường kính ngoài, D3

(Bảng 18.2/tr88) Phụ thuộc kết cấu C (k/c tâm bulong ến tâm M10x6 lỗ) Vít ghép nắp ổ: d4 Chiều cao h

- Kích thước gối trục:

Đ椃⌀nh theo kích thước nắp ổ + Bề rộng mặt ghép K bulông cạnh ổ: K 2 =E2 + R2 + (3 5)=50 2 E2= 26 mm.

+ Tâm lỗ bulong cạnh ổ: E R2=21 mm 2 và C

(k là khoảng cách từ tâm

C ≈ D3/2 nhưng phải ảm bảo k bulông ến mép lỗ)

1,2.d2 = 19,2 mm chọn k = 40 h: phụ + Bề rộng bích nắp và

thuộc tâm lỗ bulong và kích thước thân mặt tựa + Chiều cao h - Mặt ế hộp: không có phần lồi

S1 = (1,3 1,5) d1 S1 = 30 mm K1 - Chiều dày khi không có phần lồi S 3.d 1 1 3.21 = 63 mm

- Bề rộng mặt ế hộp,

q K1 + 2 = 63+2.11 =85 mm ; Chọn q K1 và q = 85 mm Downloaded by H?u Mai Th? Trang 54 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Khe hở giữa các chi tiết -

Giữa các bánh răng với thành trong hộp (1 1,2) (11 13,2)mm. chọn

- Giữa 椃ऀ nh bánh răng = 11mm lớn với áy hộp 1 (3 5) 1 (33 55)mm. Chọn

- Giữa các bánh răng với nhau 1= 33 mm = 11 mm

- Số lượng bulong nền Z Chọn Z =6

5.2 Một số kết cấu khác liên quan ến cấu tạo của vỏ HGT: 5.2.1

Bu lông vòng hoặc vòng móc: -

Để nâng và vận chuyển hộp giảm tốc (khi gia công, khi lắp

ghép…) trên nắp và thân thường lắp thêm bulông vòng hoặc vòng móc. - Vật liệu dùng thép 20. -

Với khoảng cách trục a1.a2 = 250mm , tra bảng 18.3b

Trọng lượng hộp giảm tốc: 𝑄 = 180 𝐾𝐺 Trang 55

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

5.2.2. Chốt ịnh vị

l = S3 + S4 = 38 mm, theo bảng 18.4c ta chọn chốt 椃⌀nh v椃⌀ có kích thước như sau:

5.2.3. Cửa thăm:

- Để kiểm tra, quan sát các chi tiết máy trong HGT khi lắp,

ể ổ dầu vào hộp dễ dàng, trên 椃ऀ nh hộp ta làm cửa thăm. Cửa

thăm ược ậy bằng nắp, trên nắp có lắp nút thông hơi. Theo bảng

18.5 [2] ta có kích thước nắp quan sát như sau: TÀI LIỆU THAM KHẢO [1]

Tr椃⌀nh Chất, Lê Văn Uyển- TÍNH TOÁN THIẾT KẾ

HỆ DẪN ĐỘNG CƠ KHÍ, tập 1, tập 2 [2]

Nguyễn Hữu Lộc- CƠ SỞ THIẾT KẾ MÁY. Downloaded by H?u Mai Th? Trang 56 (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 [3]

Nguyễn Hữu Lộc- BÀI TẬP CHI TIẾT MÁY. [4]

Trần Hữu Quế – VẼ KỸ THUẬT CƠ KHÍ - tập 1, tập 2. [5]

Ninh Đức Tốn – DUNG SAI VÀ LẮP GHÉP. Trang 57

Downloaded by H?u Mai Th? (choemosoeul@gmail.com)