Preview text:

lOMoAR cPSD| 15962736

TRƯỜNG ĐẠI HỌC GIAO THÔNG VẬN TẢI THÀNH PHỐ HỒ CHÍ MINH VIỆN CƠ KHÍ

ĐỒ ÁN THIẾT KẾ Ô TÔ

THIẾT KẾ HỘP SỐ XE TẢI TRÊN 3,5 TẤN

(XE TẢI TMT CUULONG DFA7050T)

Ngành: CƠ KHÍ Ô TÔ Chuyên ngành: CƠ KHÍ Ô TÔ

Giáo viên hướng dẫn: Ths Nguyễn Văn Thắng Sinh viên thực hiện:

Nguyễn Trường Sơn

MSSV: 1951080263 Lớp: CO19B

Thành phố Hồ Chí Minh, năm 2022 lOMoAR cPSD| 15962736 MỤC LỤC

LỜI NÓI ĐẦU............................................................................................................1

CHƯƠNG 1: TỔNG QUAN.......................................................................................2

1.1. Các thông số tham khảo...............................................................................2 1.2. Giới thiệu chung về hộp

số...........................................................................3

1.2.1. Công dụng.....................................................................................3 1.2.2.

Yêu cầu.........................................................................................3

1.2.3. Phân loại........................................................................................4

CHƯƠNG 2: LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ..............................................5

2.1. Giới thiệu một số hộp số cơ khí thường được dùng trên ô tô hiện nay........5

2.1.1. Hộp số 3 trục.....................................................................................5

2.1.2. Hộp số 2 trục...................................................................................8 2.2. Quan điểm thiết

kế........................................................................................9 2.3. Kết luận về phương án

thiết kế....................................................................10

CHƯƠNG 3: TÍNH TOÁN THIẾT KẾ HỘP SỐ.....................................................13

3.1. Tính tỷ số truyền hộp số.............................................................................13 3.2. Xác định các thông số

cơ bản.....................................................................13

3.2.1. Khoảng cách trục ..........................................................................13

3.2.2. Modun các bánh răng hộp số.........................................................14

3.2.3. Góc nghiêng răng β........................................................................14

3.2.4. Số răng của các bánh răng.............................................................14

3.2.5. Xác định kích thước hình học của các bánh răng:..........................17 3.3. Tính bền của bánh răng

hộp số...................................................................20

3.3.1. Tính bền các cặp bánh răng ăn khớp theo ứng suất uốn:................22

3.3.2. Tính bền bánh răng theo ứng suất tiếp xúc....................................25

3.4. Tính toán trục hộp số.................................................................................26 lOMoAR cPSD| 15962736

3.4.1. Tính sơ bộ trục, kích thước trục hộp số.........................................26

3.4.2. Tính bền trục.................................................................................27 3.5. Tính toán ổ

lăn............................................................................................39

3.5.1. Tải trọng tác dụng lên ổ lăn trục thứ

cấp.........................................40

3.5.2. Đối với trục trung gian...................................................................42

3.5.3. Đối với trục sơ cấp.........................................................................43

KẾT LUẬN...........................................................................................................44

TÀI LIỆU THAM KHẢO.....................................................................................45 lOMoAR cPSD| 15962736 LỜI NÓI ĐẦU

Ô tô là một loại phương tiện giao thông được sử dụng từ rất lâu, ở hầu hết các quốc

gia trên thế giới. Đất nước ta đang trong thời kì phát triển, ngành công nghiệp ô tô

đang là vấn đề quan tâm của nhà nước. Cùng với quá trình phát triển của nghành công

nghiệp ô tô thì càng có nhiều nhà máy ô tô ra đời, các ngành dịch vụ liên quan đến ô

tô cũng phát triển theo, việc nội địa hóa đang được đẩy mạnh và ngày càng nhiều chi

tiết được sản xuất trong nước.

Sau khi học môn “ Kết cấu & Tính toán ô tô ” cùng một số môn cơ sở khác, sinh viên

được giao làm đồ án môn học. Đây là một phần quan trọng trong nội dung học tập

của sinh viên, nhằm tạo điều kiện cho sinh viên tổng hợp, vận dụng kiến thức đã học

để giải quyết một vấn đề cụ thể của ngành.

Trong đồ án này, em được giao nhiệm vụ thiết kế hộp số xe tải trên 3,5 tấn. Đây là

một bộ phận chính không thể thiếu trong ô tô. Nó dùng để thay đổi số vòng quay và

momen của động cơ truyền đến các bánh xe chủ động cho phù hợp với điều kiện làm

việc của ô tô, tách lâu dài động cơ ra khỏi hệ thống truyền lực, trích công suất để dẫn

động các bộ phận công tác khác.

Trong quá trình thực hiện đồ án, em đã cố gắng tìm tòi, nghiên cứu các tài liệu, làm

việc nghiêm túc với mong muốn hoàn thành đồ án một cách tốt nhất. Tuy nhiên, vì

bản thân còn ít kinh nghiêm nên việc hoàn thành đồ án lần này không thể không có thiếu xót.

Em xin trân thành cảm ơn sự hướng dẫn, giúp đỡ nhiệt tình của thầy giáo Nguyễn

Văn Thắng và các thầy trong bộ môn ô tô và Viện cơ khí– Trường đại học Giao thông

vận tải TPHCM đã giúp đỡ em hoàn thành đồ án học phần này.

CHƯƠNG 1: TỔNG QUAN

1.1. Các thông số tham khảo

Xe tham khảo: xe tải TMT CUULONG DFA7050T (5 tấn). 1 lOMoAR cPSD| 15962736

1.2. Giới thiệu chung về hộp số

Hộp số là cụm chi tiết quan trọng của hệ thống truyền lực, cho phép thay đổi và phân

chia tốc độ và mô men xoắn của động cơ đến các cầu chủ động của ô tô. 1.2.1. Công dụng

Hộp số trong hệ thống truyền lực của ô tô dùng để:

• Thay đổi tốc độ và mô men truyền lực (hay lực kéo) trên các bánh xe.

• Ngắt động cơ lâu dài khỏi hệ thống truyền lực.

• Thay đổi chiều chuyển động tiến hoặc lùi của ô tô.

Trên một số ô tô, chức năng thay đổi mô men truyền có thể được đảm nhận nhờ

một số cụm khác (hộp phân phối, cụm cầu xe) nhằm tăng khả năng biến đổi mô

men đáp ứng mở rộng điều kiện làm việc của ô tô. 2 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 1.2.2. Yêu cầu

Hộp số cần đáp ứng các yêu cầu cơ bản sau:

• Có dãy tỉ số truyền hợp lý, phân bố các khoảng có tỉ số truyền tối ưu, đảm bảo

chất lượng độc học và tính kinh tế vận tải cao.

• Phải có hiệu suất truyền lực cao.

• Khi làm việc không gây tiếng ồn, chuyển số nhẹ nhàng, không phát sinh các tải trọng động.

• Đối với các hộp số sử dụng các bộ truyền có cấp (các tỉ số truyền cố định), khi

chuyển số, thường xảy ra thay đổi tốc độ và mô men, gây nên tải trọng động.

Hạn chế các xung lực và mô men biến động cần có các bộ phận ma sát: (đồng

tốc, khớp ma sát, bộ truyền thuỷ lực,...) cho phép làm đều tốc độ của các phần

tử truyền và nâng cao độ bền, độ tin cậy trong làm việc của hộp số.

• Đảm bảo tại một thời điểm làm việc chỉ gài vào một số truyền nhất định một

cách chắc chắn (cơ cấu định vị, khoá hãm, bảo hiểm số lùi,....).

• Kết cấu phải nhỏ gọn, dễ điều khiển, dễ bảo dưỡng và sửa chữa. Có khả năng

bố trí cụm công suất để dẫn động các thiết bị khác. 1.2.3. Phân loại

Tùy theo những yếu tố căn cứ để phân loại, hộp số được phân loại như sau:

- Theo phương pháp thay đổi tỉ số truyền: • Hộp số vô cấp • Hộp số có cấp • Hộp số hỗn hợp * Với hộp số có cấp

+ Căn cứ vào số lượng tỷ số truyền ( không kể số lùi)

• Hộp số có 2, 3 tỷ số truyền

• Hộp số có 4, 5, 6 hoặc 10, 12 số truyền ( xe tải, xe khách,...)

+ Căn cứ vào số lượng và cách bố trí trục • Hộp số 2 trục 3 lOMoAR cPSD| 15962736 • Hộp số 3 trục

• Hộp số có trục nằm ngang

- Theo phương pháp điều khiển

• Hộp số điều khiển tự động

• Hộp số điều khiển bán tự động

• Hộp số điều khiển cưỡng bức

• Hộp số điều khiển gián tiếp và trực tiếp

- Theo loại bánh răng Bánh răng thẳng • Bánh răng nghiên • Bánh răng chữ V

• Kết hợp nhiều loại bánh răng

- Theo cấu trúc truyền lực giữa bánh răng

• Hộp số thông thường • Hộp số hành tinh

CHƯƠNG 2: LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ

2.1. Giới thiệu một số hộp số cơ khí thường được dùng trên ô tô hiện nay

Hộp số có hộp số vô cấp và hộp số có cấp.

- Hộp số vô cấp dùng để tạo thành hệ thống truyền lực vô cấp, trong đó hộp số

có tỉ số truyền biến đổi liên tục.

- Hộp số có cấp dùng để tạo thành hệ thống truyền lực có cấp. Tỉ số truyền của

hộp số này thay đổi với các giá trị khác nhau. Đây là hộp số được dùng phổ

biến trên ô tô hiện nay.

Cấu tạo chung của hộp số cơ khí có cấp bao gồm các bộ phận cơ bản:

- Bộ phận đảm nhiệm chức năng truyền và biến đổi mô men bao gồm: các cặp

bánh răng ăn khớp, các trục và ổ đỡ trục, vỏ hộp số.

- Bộ phận đảm nhận chuyển số đảm nhận chức năng chuyển số theo sự điều

khiển của người lái và khả năng giữ nguyên trạng thái làm việc trong quá trình

xe hoạt động. Bộ phận này bao gồm: cần số, các đòn kéo, thanh trượt, nạng

gạt, khớp gài, cơ cấu định vị, khóa hãm, cơ cấu bảo hiểm số lùi.

Một số hộp số cơ khí có cấp điển hình: 4 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

2.1.1. Hộp số 3 trục

Là hộp số có đa số các số truyền ih truyền qua hai cặp bánh răng ăn khớp. Với

cấu trúc tỉ số truyền truyền qua hai cặp bánh răng ăn khớp nên chiều quay của trục

chủ động và trục bị động không thay đổi, cho phép thực hiện một số giá trị tỉ số truyền

lớn, tuy nhiên hiệu quả truyền lực sẽ thấp do phải truyền qua nhiều cặp bánh răng ăn khớp.

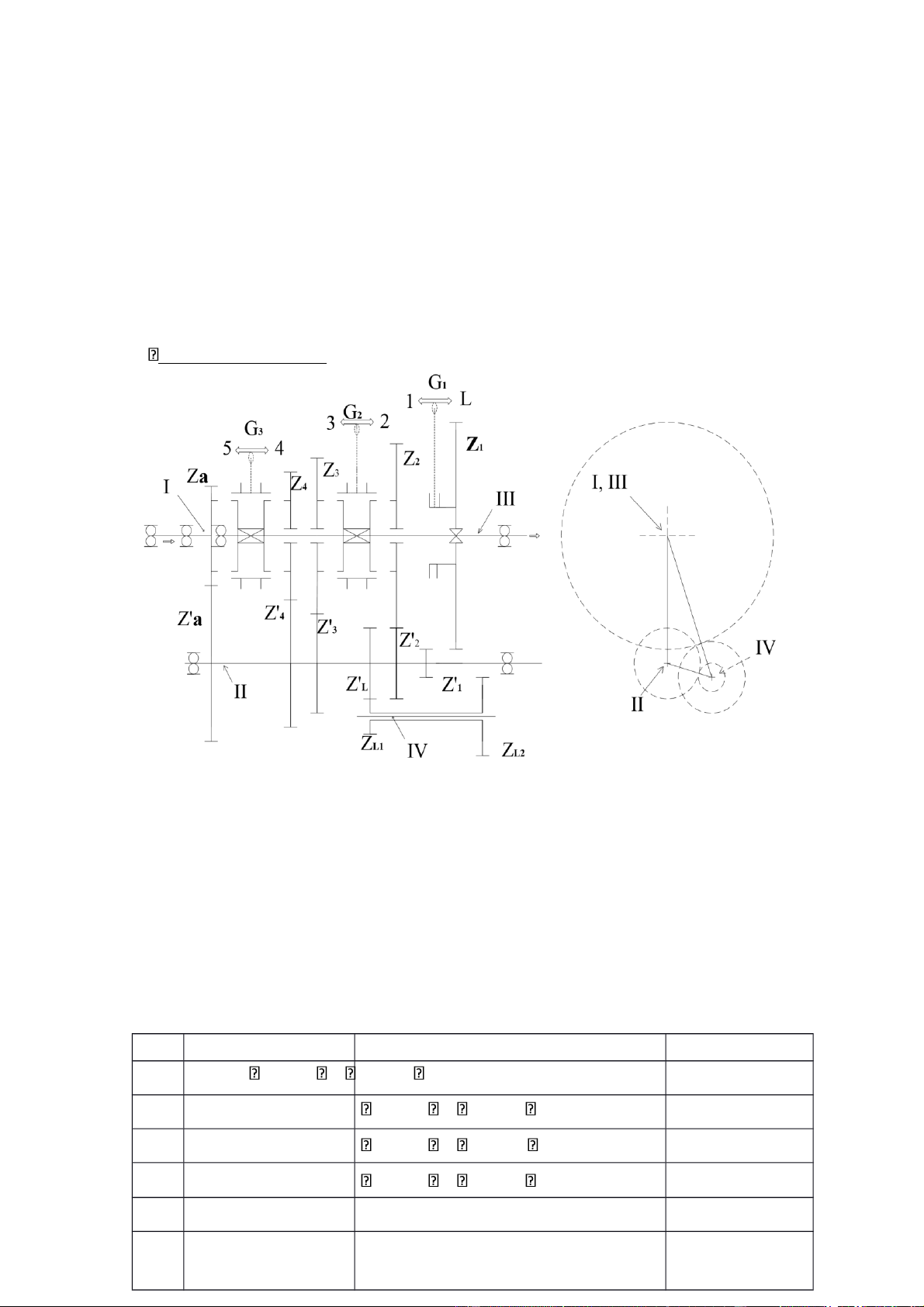

Sơ đồ cấu trúc, bố trí trục của hộp số 3 trục điển hình : Hộp số 3 trục 5 cấp:

a) Sơ đồ kết cấu. b) Sơ đồ bố trí trục.

Hình 2.1: Sơ đồ cấu trúc, bố trí trục của hộp số 3 trục 5 cấp I,

II, III: lần lượt là các trục sơ cấp, trục trung gian, trục thứ cấp. G1, G2, G3: các khớp gài.

0: vị trí trục trung gian của các số truyền.

1, 2, 3, 4, 5: vị trí của các số truyền và bánh răng tương ứng. Zi: các bánh răng. Số Vị trí gài Dòng truyền Giá trị 1 G3,

G2≡0; G1=1. I ZaxZ’a II Z’1xZ1 III ih lớn nhất 2 G1, G3≡0; G2=2.

I ZaxZ’a II Z’2xZ2 III ih trung gian 3 G1, G3≡0; G2=3.

I ZaxZ’a II X’3xZ3 III ih trung gian 4 G1, G2≡0; G3=4.

I ZaxZ’a II Z’4xZ4 III ih trung gian 5 lOMoAR cPSD| 15962736 5 G1, G2≡0; G3=5. I III ih = 1 Lùi G3, G2≡0; G1=L

I ZaxZ’a II Z’LxZL1 ZL2xZ1 Đảo chiều quay III

Bảng dòng truyền mô men của hộp số 3 trục 5 cấp: Hộp số 3 trục 4 cấp:

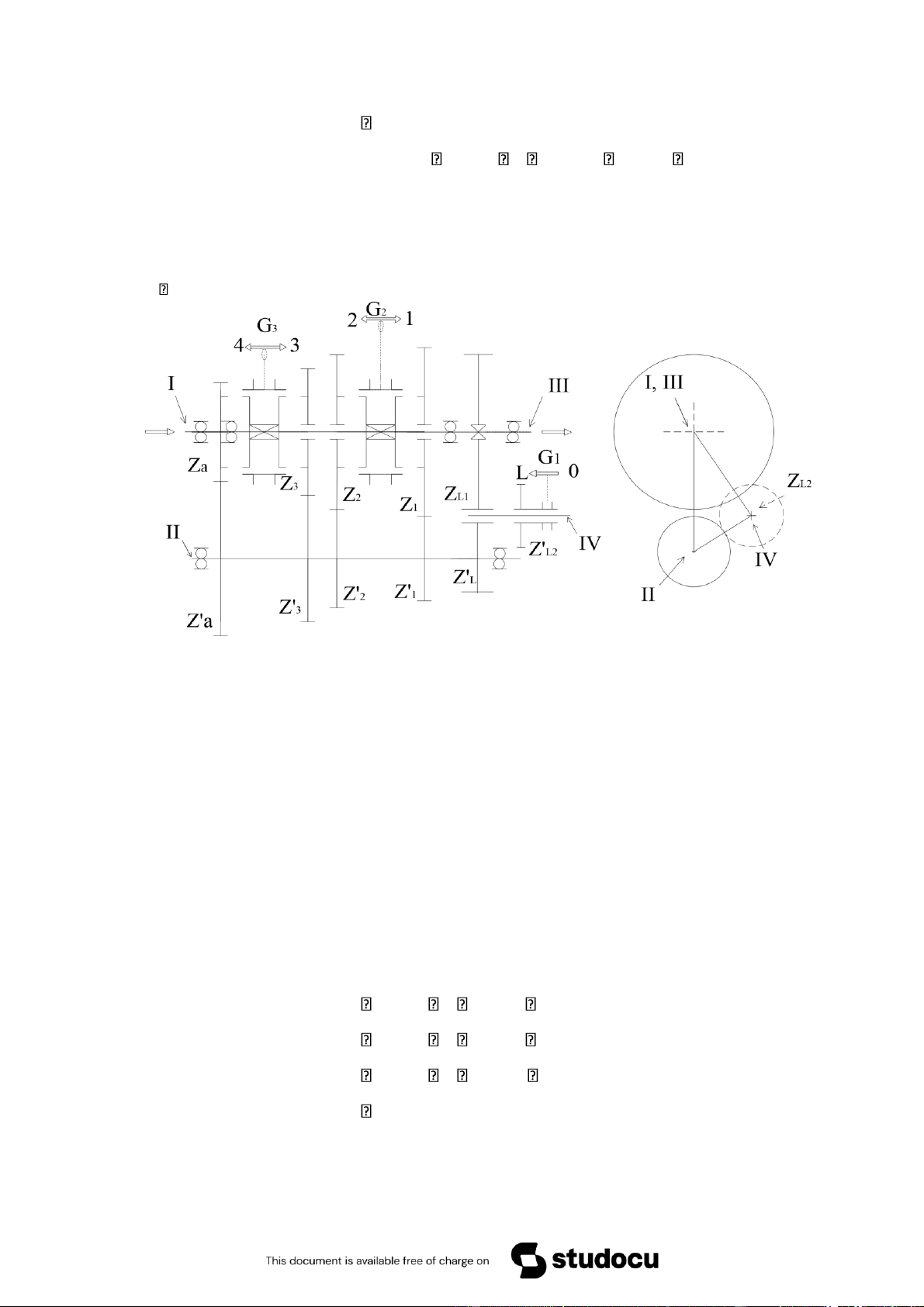

a)Sơ đồ kết cấu. b) Sơ đồ bố trí trục.

Hình 2.2: Sơ đồ cấu trúc bố trí trục hộp số 3 trục 4 cấp I,

II, III: lần lượt là các trục sơ cấp, trục trung gian, trục thứ cấp. G1, G2, G3, các khớp gài.

0: vị trí trục trung gian của các số truyền.

1, 2, 3, 4: vị trí của các số truyền và bánh răng tương ứng. Zi: các bánh răng.

Dòng truyền mô men của hộp số 3 trục 4 cấp: Số Vị trí gài Dòng truyền Giá trị 1 G3, G1≡0; G2=1.

I ZaxZ’a II Z’1xZ1 III ih lớn nhất 2 G1, G3≡0; G2=2.

I ZaxZ’a II Z’2xZ2 III ih trung gian 3 G1, G2≡0; G3=3.

I ZaxZ’a II X’3xZ3 III ih trung gian 4 G1, G2≡0; G3=4. I III ih =1 6 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Lùi G3, G2≡0; G1=L

I ZaxZ’a II Z’LxZL2xZL1 III Đảo chiều quay

2.1.2. Hộp số 2 trục

Là hộp số có đa số các số truyền ih truyền qua một cặp bánh răng ăn khớp. Các

hộp số này rất phù hợp với hệ thống truyền lực của xe ô tô con, đòi hỏi tốc độ cao.

(Giá trị ih không cần lớn).

Ví dụ điển hình: hộp số 2 trục 5 cấp:

I, II: lần lượt là các trục sơ cấp, trục thứ cấp.

G1, G2, G3, các khớp gài.

1, 2, 3, 4, 5: vị trí của các số truyền và bánh răng tương ứng. Zi: các bánh răng.

C1, C2: bánh răng chủ động, bánh răng bị động.

Hình 2.3: Sơ đồ kết cấu của hộp số 2 trục 5 cấp Số Vị trí gài Dòng truyền Giá trị 1 G1, G2≡0; G3=1. I Z1xZ’1 II C1xC2 i h lớn nhất 2 G1, G2≡0; G3=2. I Z2xZ’2 II C1xC2 i h trung gian 3 G1, G3≡ 0; G2=3. I Z3xZ’3 II C1xC2 i h trung gian 4 G1, G3≡ 0; G2=4. I Z4xZ’4 II C1xC2 i h trung gian 5 G2, G3≡ 0; G1=5. I Z5xZ’5 II C1xC2 i h nhỏ nhất 7 lOMoAR cPSD| 15962736 Lùi G1, G2, G3≡0; LxL1xL2 I Z LxZL1xZL2 II Đảo chiều quay

Các số truyền và dòng truyền mô men của hộp số 2 trục 5 cấp:

2.2. Quan điểm thiết kế

Theo yêu cầu của bài toán đặt ra là thiết kế hộp số cho xe 5 tấn, với xe

tham khảo là xe tải TMT CUULONG DFA7050T. 1221275416VINA 1221275990VINA

Hình 2.4: xe tải TMT CUULONG DFA7050T Ta

chọn hộp cơ khí giống như xe tham khảo với lí do:

- Xe tải động cơ đặt trước, truyền lực bánh sau nên chọn hộp số đặt dọc.

- Đây là hộp số cơ khí có cấp được dùng phổ biến hiện nay: 8 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ Quy trình công nghệ nguyên công gia công chế tạo và lắp ráp đã được ứng

dụng rộng. Giá thành chế tạo cho sản phẩm thấp.

+ Vì phổ biến nên quá trình sửa chữa bảo dưỡng của người sử dụng thuận lợi.

+ Độ tin cậy của sản phẩm sẽ cao hơn so với hộp số vô cấp.

- Ta dùng hộp số 3 trục 5 cấp mà không sử dụng hộp số 2 trục hay hộp số nhiều

cấp, ít cấp: 4 cấp, 8 cấp,... Vì:

+ Ảnh hưởng của số lượng số truyền trong hộp số.

+ Khi sử dụng nhiều tay số thì: tính kinh tế nhiên liệu sẽ tăng lên, tính phức

tạp cũng tăng theo, làm cho giá thành của cả chiếc xe cũng tăng lên. Điều

này làm mất tính cạnh tranh của sản phẩm.

+ Với hộp số 3 trục thì trục sơ cấp và thứ cấp là đồng trục cho nên sẽ tạo ra

được số truyền thẳng giúp cho các bánh răng và các ổ bi không chịu tải (ít

phải làm việc, tăng hiệu suất,…). Hộp số sẽ bền hơn, làm việc tốt hơn.

+ Với hộp số 3 trục thì chúng ta còn tạo ra được tỉ số truyền lớn cho hộp số.

+ Nếu dùng hộp số 3 cấp hoặc 4 cấp thì nó sẽ không phân được hết các tỉ số

truyền, mà vì xe tải 5 tấn nên yêu cầu tỉ số truyền lớn.

+ Nếu dùng hộp số nhiều cấp: phức tạp hơn, chiều dài trục lớn sẽ xảy ra võng

trục mà lại tốn kém không cần thiết.

2.3. Kết luận về phương án thiết kế

Từ các quan điểm thiết kế đã nêu ở trên ta đi tới phương án thiết kế hộp

số cho xe tải 5 tấn như sau:

- Hộp số cơ khí với 5 cấp số, được bố trí dọc theo xe.

- Hộp số có 5 số tiến và 1 số lùi, với số truyền 5 là số truyền thẳng.

- Số trục hộp số là 3 trục: trục sơ cấp , trục thứ cấp, trục trung gian. Trong đó có

trục sơ cấp và thứ cấp đồng tâm.

- Cách chuyển số là sử dụng bộ đồng tốc cùng khớp gài số.

- Điều khiển bằng tay nhờ càng gạt số.

- Loại bánh răng sử dụng là bánh răng thẳng và bánh răng nghiêng. 9 lOMoAR cPSD| 15962736

Sơ đồ hộp số tham khảo :

Hình 2.5: Sơ đồ hộp số xe tham khảo

Cơ cấu chính của hộp số gồm:

- Trục chủ động I (trục sơ cấp) đồng thời là trục bị động của ly hợp đặt trên hai

ổ lăn: một gối vào trong bánh đà, một đặt trên vỏ hộp số. Trục bố trí bánh răng

Za(số 1) thường xuyên ăn khớp với bánh răng Z’a(số 2). Trong lòng bánh răng

bố trí gối đỡ cho trục I.

- Trục trung gian II đặt trên hai ổ lăn của vỏ hộp số. Trên trục bố trí sáu bánh

răng nghiêng Z’a, Z’4 (số3), Z’3 (số 6), Z’L (số13), Z’2 (số 7) nhờ các then bán

nguyệt và một bánh răng thẳng Z’1 (số 10) chế tạo liền trục.

- Trục bị động III (trụ thứ cấp) bố trí trên 2 ổ lăn: một – gối trên vỏ, một– gối

vào lòng bánh răng Z’a. Trục mang theo ba bánh răng nghiêng: Z4 (số 4), Z3 (số

5), Z2 (số 8) lắp quay trơn trên trục, một bánh răng thẳng Z1 (số 9) di trượt

bằng then hoa đảm bảo cho việc di chuyển gài số trực tiếp, hai bộ khớp gài

dạng đồng tốc G2, G3 được gài vào vị trí tương ứng (hình vẽ 2.5). Khi một

bánh răng được gài các bánh răng khác sẽ ở vị trí quay tự do (quay lồng

không). Vị trí khớp gài G3 có thể bố trí nối với bánh răng Za, tạo nên khả năng

truyền thẳng từ trục I sang trục III (số truyền thẳng). Khớp gài G1 đặt trên

bánh răng Z1 dùng để di chuyển trực tiếp bánh răng sang vị trí số 1 hay số lùi. 10 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

- Việc bố trí thêm trục IV (trục số lùi) cho phép tạo thành số lùi với ba cặp bánh

răng ăn khớp và đảm bảo chiều quay của trục bị động. Các trục của hộp số

được bố trí trong không gian trình bày như hình vẽ. (Hình 2.1).

Bảng dòng truyền mô men của hộp số này: Số Vị trí gài Dòng truyền Giá trị 1 G3, G2≡0; G1=1. I 1x2 II 10x9 III ih lớn nhất 2 G1, G3≡0; G2=2. I 1x2 II 7x8 III ih trung gian 3 G1, G3≡0; G2=3. I 1x2 II 6x5 III ih trung gian 4 G1, G2≡0; G3=4. I 1x2 II 3x4 III ih trung gian 5 G1, G2≡0; G3=5. I III ih = 1

Lùi G3, G2≡0; G1=L I 1x2 II 13x11 12x9 III Đảo chiều quay Qua bảng ta nhận thấy:

- Đa số các tỉ số truyền được thực hiện thông qua hai cặp bánh răng ăn khớp,

trong đó có cặp bánh răng 1 và 2 luôn ăn khớp.

- Ở số truyền thẳng, lúc này dòng truyền trực tiếp từ trục sơ cấp qua khớp gài

tới trục thứ cấp. Khi đó, các bánh răng làm việc không tải, hiệu suất truyền lực

của hộp số là cực đại. Thời gian làm việc ở số truyền thẳng có thể chiếm

khoảng 60% - 80% tổng thời gian chuyển động, do vậy cho phép hạn chế hao mòn bánh răng.

- Bánh răng của hộp số được sử dụng với hai loại: bánh răng nghiêng và bánh

răng thẳng. Các bánh răng luôn luôn ăn khớp sử dụng bánh răng răng nghiêng,

các bánh răng di trượt gài số sử dụng bánh răng răng thẳng. Các bánh răng có

bánh răng nghiêng giúp ta tăng khả năng chịu tải và giảm độ ồn, tuy nhiên

trong thiết kế các chiều nghiêng được chọn hợp lý để hạn chế tối đa lực dọc

trục tác dụng lên ổ đỡ trục. Các bánh răng răng thẳng sử dụng để gài số trực

tiếp không thông qua ống gài, chỉ sử dụng với số 1 và số lùi (khi gài ô tô đứng

yên) nhằm tránh xảy ra va đập các đầu răng, tuy nhiên để dễ dàng gài số các

đầu răng của các bánh răng này được vát và vê tròn.

CHƯƠNG 3: TÍNH TOÁN THIẾT KẾ HỘP SỐ 11 lOMoAR cPSD| 15962736

3.1. Tính tỷ số truyền hộp số

Theo sơ đồ hộ số hình 2.5 có trục sơ cấp và thứ cấp đồng trục thì ở tay số truyền

ở tay số 5 chọn ih5 = 1 (số truyền thẳng).

Tỷ số truyền ở tay số 1 được xác định theo điều kiện cản của xe (công thức của viện sĩ chuđacốp): Trong đó:

+ G - trọng lượng toàn bộ của ô tô: G = 82450 (N)

+- hệ số cản lớn nhất: chọn hệ số cản lăn

+ bán kính bánh xe: = 0,93.( (m)

(0,93 là hệ số biến dạng của lốp áp suất thấp: 0,93~0,935, Sách LToto)

d: đường kính vành xe (inch)

B: bề rộng lốp (inch) Thông thường cho B=H

H: chiều cao lốp (inch) +-

tỷ số truyền truyền lực chính.

hệ số vòng quay của động cơ chọn đối với xe tải.

+ : mô men xoắn cực đại của động cơ,

+ : Hiệu suất của hệ thống truyền lực. Chọn → . Lấy (xe tham khảo) →

3.2. Xác định các thông số cơ bản

3.2.1. Khoảng cách trục

Khoảng cách trục aω được tính theo công thức kinh nghiệm:

Trong đó: ka là hệ số kinh nghiệm.

đối với xe tải chọn 19. 117,25 (mm)

Chọn = 125 (mm) gần nhất trong dãy tiêu chuẩn. 12 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

3.2.2. Modun các bánh răng hộp số

Modun pháp tuyến () của các bánh răng thường được chọn theo kinh nghiệm.

Với ô tô tải: = (0,032 (mm)

Chọn = 4,5 (mm) theo tiêu chuẩn.

3.2.3. Góc nghiêng răng β

Phần lớn các bánh răng là bánh răng nghiêng. Đối với ô tô tải

Tuy nhiên trong khi chọn β cần lưu ý đến điều kiện đảm bảo độ êm dịu làm việc và

một số điều kiện làm việc khác. Độ êm dịu cao nhất khi hệ số trùng khớp chiều trục

ε là số nguyên. Tuy nhiên không thể lớn hơn 1 do các bánh răng có bề rộng giới hạn nên ta thường chọn =1.

→ góc β được xác định: Với modun mn = 4,5 (mm).

( bề rộng răng của bánh răng) → Chọn (mm)

Chọn tất cả các bánh răng có cùng bề rộng, cùng modun để chế tạo dễ dàng hơn. →

Trên thực tế để đảm bảo một số điều kiện như giảm tải trọng tác dụng lên ổ. → Chọn

3.2.4. Số răng của các bánh răng

Đối với hộp số 3 trục 5 cấp, mỗi tay số trừ số lùi và số truyền thẳng được tạo

nên bởi 2 cặp bánh răng:

+ Cặp bánh răng dẫn động trục trung gian có tỷ số truyền: ia

+ Cặp bánh răng nối trục trung gian với trục thứ cấp có tỷ số truyền: ii -

Số lượng răng za của bánh răng chủ động luôn ăn khớp chọn theo điều

kiện không bị cắt đỉnh với răng không dịch chỉnh là ≥ 17 ta chọn za = 20 răng. Ta có: Chọn: (răng). 13 lOMoAR cPSD| 15962736 -

Tính lại tỉ số truyền của cặp bánh răng luôn ăn khớp -

Tính lại khoảng cách trục: = = = 124,51 mm Chọn: mm -

Số răng của các bánh răng trên trục trung gian với giả thuyết chúng

cùngmôđun và góc nghiêng. zi =

Vậy: z1 = 12 răng z2 = 16 răng z3 = 21 răng Z4 = 27 răng

Để triệt tiêu lực dọc trục, cần phải tính lại góc nghiêng răng của các bánh răng a,2,3,5,6

Vậy: = 12,80 (cặp răng luôn ăn khớp)

β1 = 7,770 (cặp răng số 1) β2 = 10,30

(cặp răng số 2) β3 = 13,40 (cặp răng

số 3) β4 = 17,070 (cặp răng số 5) βlùi = 00 (răng thẳng)

- Tính lại số răng của bánh răng trên trục trung gian: zi =

Vậy: za = 21 răng z1 = 12 răng z2 = 17 răng Z3 = 22 răng z4 = 27 răng

- Tính lại số răng của các bánh răng trên trục thứ cấp. zi’ = ii.zi vậy z ’ ’ ’ ’

a = 34 răng z1 = 41 răng z2 = 38 răng z3 = 32 răng răng 14 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

- Tính lại chính xác tỉ số truyền ii ia = 34/21 = 1,62 i1 = 41/12 = 3,42 i2 = 38/17 = 2,24

i3 = 32/22 = 1,45 i4 = 26/27 = 0,96 47/11= 4,27

- Tính lại tỉ số truyền hộp số ihi ihi =

vậy: ih1 = 5,53 ih2 = 3,62 ih3 = 2,35 = 1,56 ilùi = 6,92

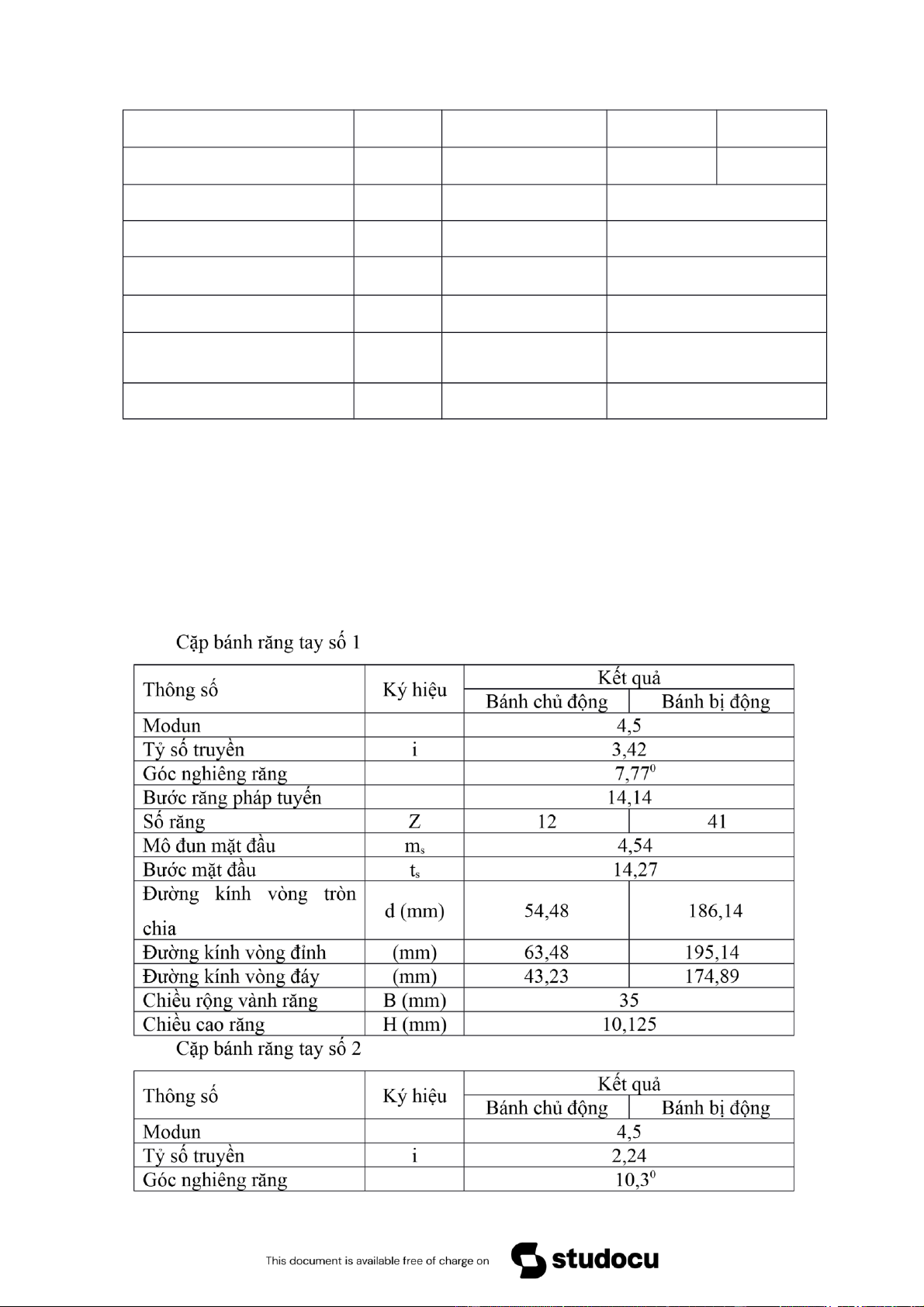

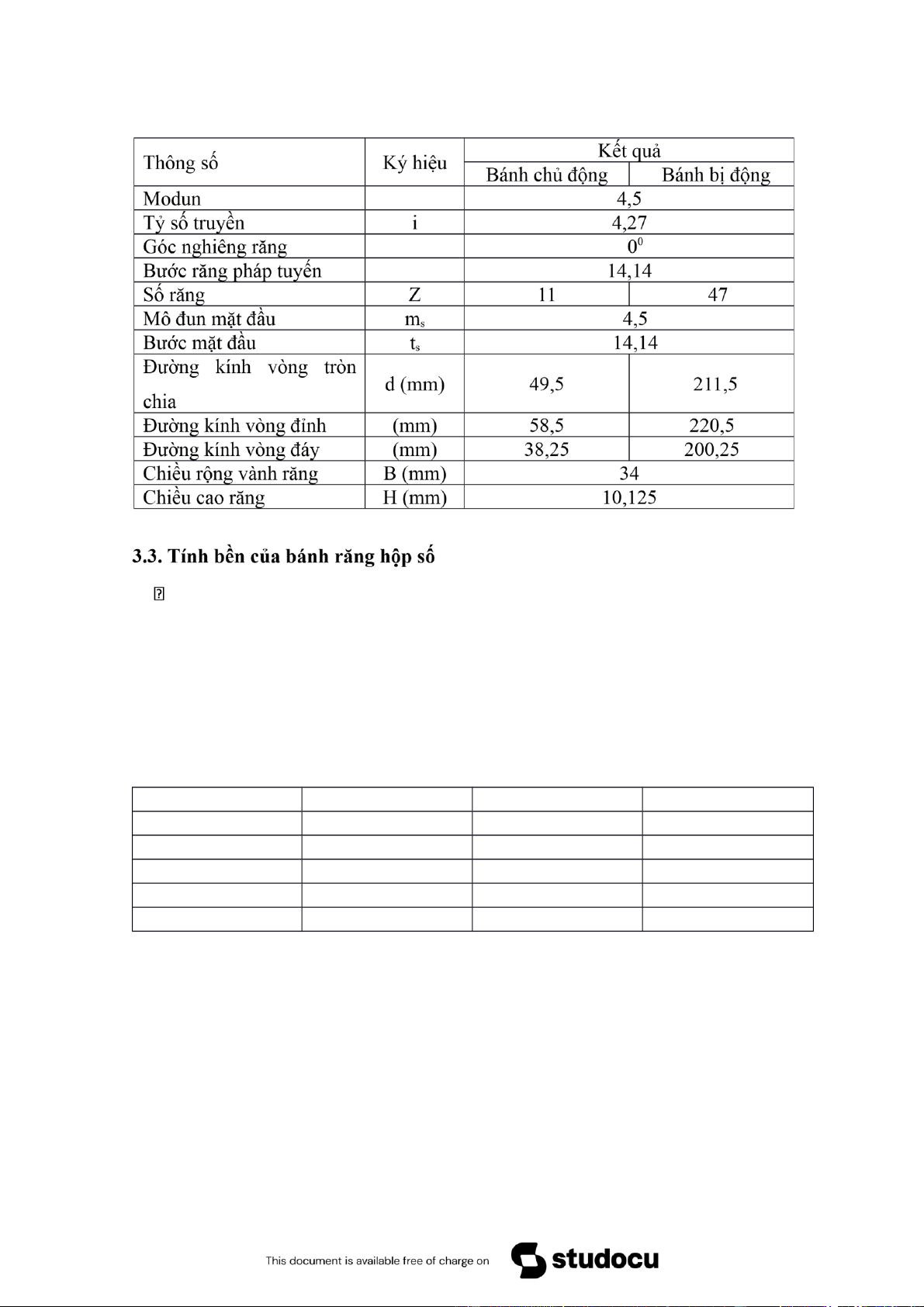

3.2.5. Xác định kích thước hình học của các bánh răng:

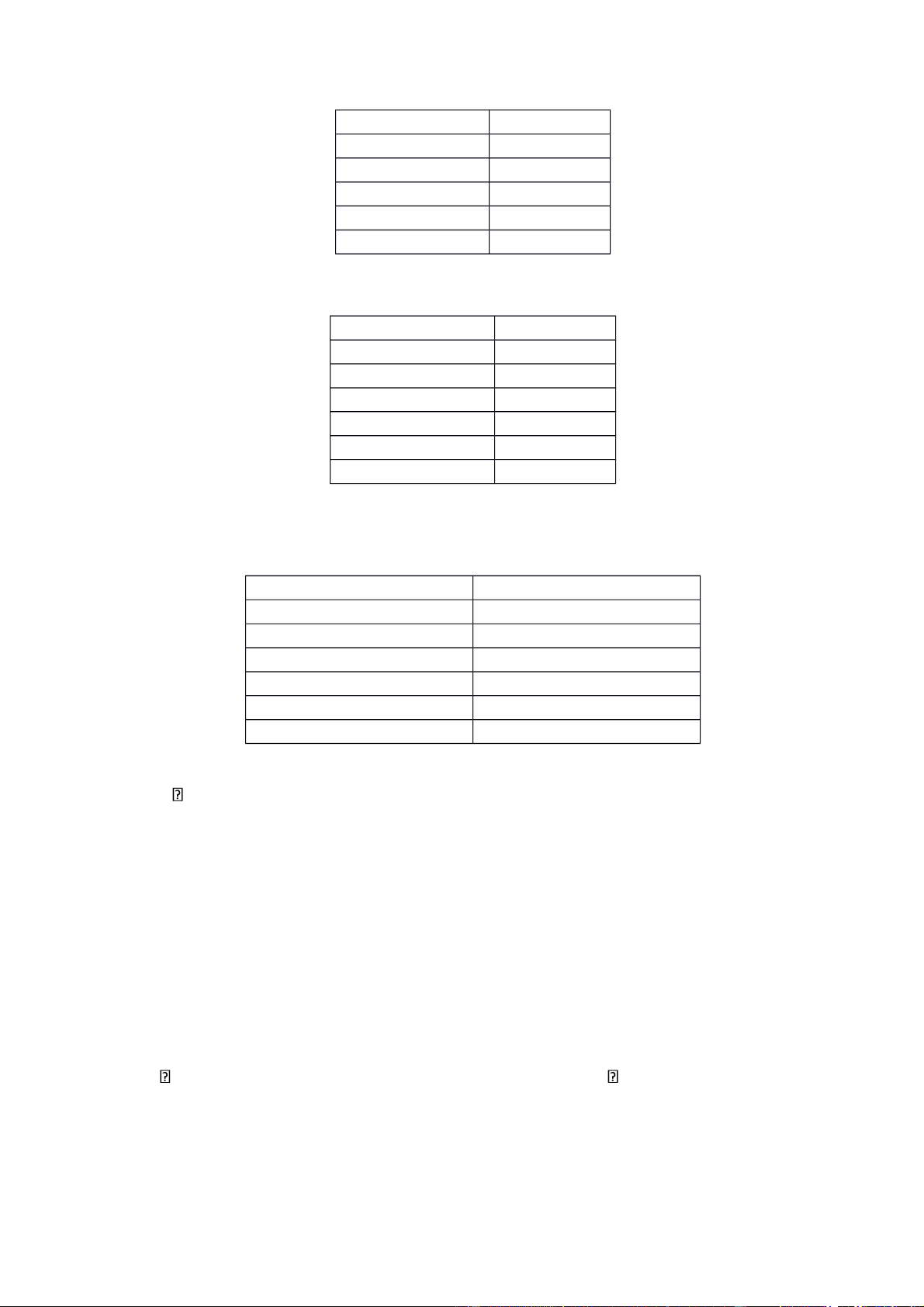

Cặp bánh răng luôn ăn khớp Kết quả Thông số Ký hiệu Công thức Bánh răng Bánh răng chủ động bị động Modun 4 , 5 Tỷ số truyền i 1 , 62 Góc nghiêng răng 12 , 8 0 Bước răng pháp tuyến t = π. 14 , 14 Số răng Z 21 34 Mô đun mặt đầu m s 4 , 61 Bước mặt đầu t s 14 , 5 Đường kính vòng tròn d (mm) 96 , 81 157,74 chia 15 lOMoAR cPSD| 15962736 Đường kính vòng đỉnh ( mm ) 105,81 166,74 Đường kính vòng đáy (mm ) 85 , 56 146,49 Chiều rộng vành răng B (mm) B= (78,6).m s 37 Chiều cao răng H (mm) H= 2,25. 10,125 Chiều cao đầu răng (mm) 4 , 5 Chiều cao chân răng (mm) 5,625

Chiều dày răng trên vòng S (mm) 7 , 07 tròn chia Khoảng cách trục (mm) 125 16 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 17 lOMoAR cPSD| 15962736

Cặp bánh răng tay số lùi

Chế độ tải trọng tính toán:

- Mômen tính toán theo mômen lớn nhất của động cơ:

- Mô men tính toán trên trục sơ cấp: Mt = = 235 Nm - Mô men tính toán trên trục trung gian:

Mt = = 1,62.235.0,85 = 323,6 Nm

- Mô men tính toán của các bánh răng trên trục thứ cấp: Mt = Cấp số Tỷ số truyền M t (Nm) 1 5 , 53 0 , 85 1104,62 2 , 3 62 0 , 85 723,1 3 , 2 35 0 , 85 469,41 4 1 56 , 0 , 85 311,61 lùi 6 , 92 0 , 85 1382,27 Trong đó: M max e

= 235 Nm - Mômen xoắn cực đại của động cơ

hiệu suất truyền lực. = 0,85

• Mômen tính toán theo điều kiện bám: Mt =

Với = m.g = 1960.10 = 19600 (N) – trọng lượng bám của ô tô

= 0,7 – hệ số bám giữa bánh xe với mặt đường 18 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

rbx = 0,384 m - bán kính tính toán của bánh xe chủ động. i0 = 6,36

Ta được giá trị của mô men tính toán theo điều kiện bám (Mt) Trục sơ cấp: Mt = Trục trung gian: Mt = Trục thứ cấp: Mt = Cấp số Tỷ số truyền M t (Nm) 1 5 53 , 149,8 2 3 , 62 228,83 3 2 , 35 352,5 4 1 , 56 531,01 Lùi 6 , 92 119,71

• Giữa mômen tính toán theo điều kiện bám và mômen tính toán theo mômen

cực đại của động cơ ta chọn mômen tính toán có giá trị nhỏ hơn. Từ đó ta được

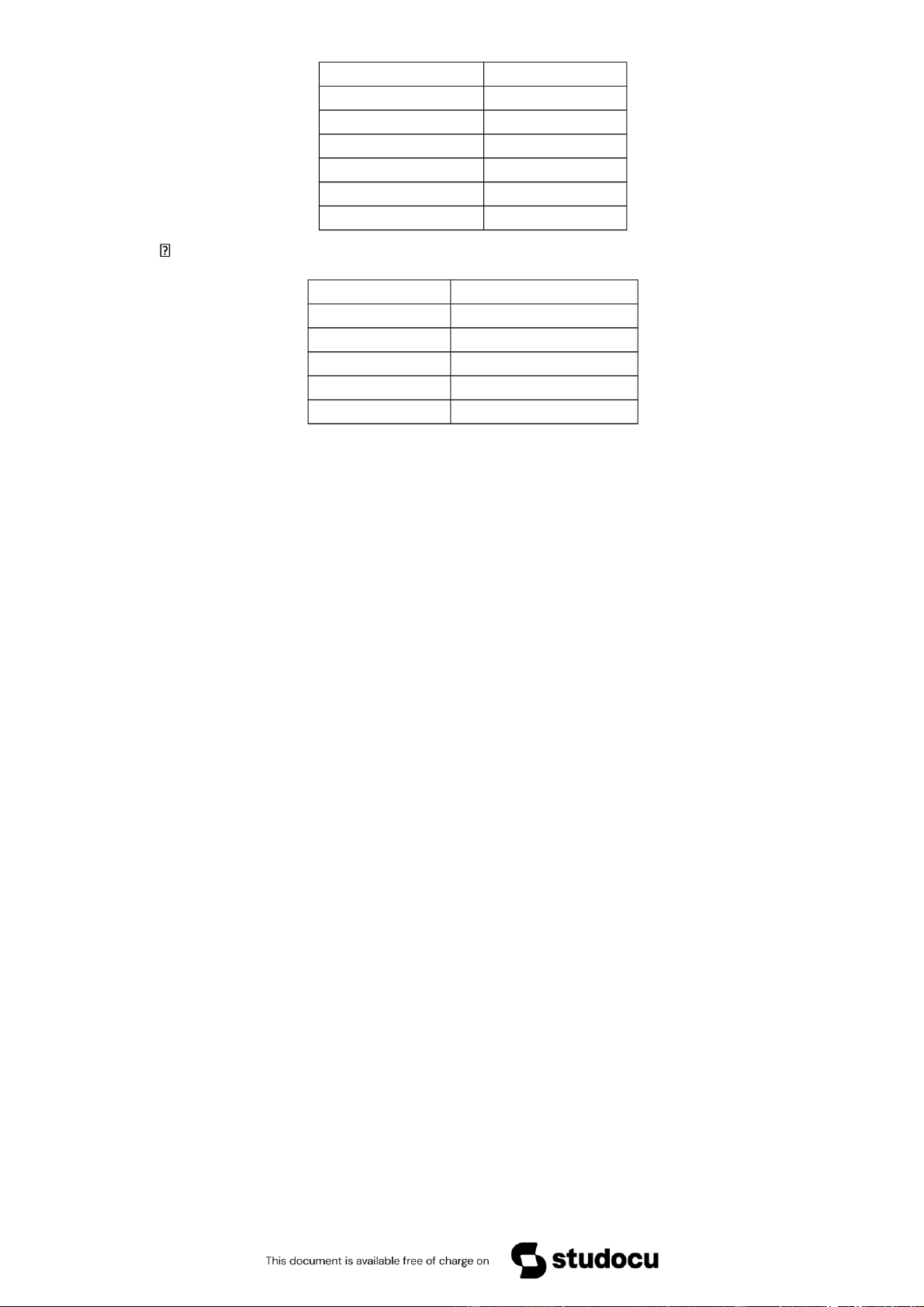

các giá trị mômen tính toán: Trục sơ cấp: Mt = Nm Trục trung gian: Mt = Nm Trục thứ cấp: Cấp số M t (Nm) 1 149,8 2 228,83 3 352,5 4 311,61 Lùi 119,71

3.3.1. Tính bền các cặp bánh răng ăn khớp theo ứng suất uốn:

Lực vòng tác dụng lên bánh răng tại vị trí ăn khớp: 19 lOMoAR cPSD| 15962736 P =

Với r0 – bán kính vòng tròn chia Mt – mô men tính toán

Ta được giá trị của lực vòng P trên:

• Bánh răng của cặp bánh răng luôn ăn khớp trên trục sơ cấp: P = 3640,74 N

• Các bánh răng trên trục trung gian: với Mt = 285 (N.m) Bánh răng r0 (m) P (N) Luôn ăn khớp 0,079 3607,6 Số 1 0,027 10555,56 Số 2 0,039 7307,69 Số 3 0,051 5588,24 Số 4 0,064 4453,125 Số lùi 0,025 11400

• Các bánh răng trên trục thứ cấp: Bánh răng r0 (m) P (N) Số 1 0,093 1610,75 Số 2 0,087 2630,23 Số 3 0,074 4763,51 Số 4 0,061 5108,36 Số lùi 0,106 1129,34 • Hệ số dạng răng:

+ Bánh răng chủ động của cặp bánh răng luôn ăn khớp: y = 0,126

(Tra bảng 4.1 sách tính toán ô tô: Tr50) +

Các bánh răng trên trục trung gian: Bánh răng y Luôn ăn khớp 0,1433 Tay số 1 0,098 Tay số 2 0,117 Tay số 3 0,128 Tay số 4 0,137 Tay số lùi 0,095

+ Các bánh răng trên trục thứ cấp: 20 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Bánh răng y Số 1 0,1485 Số 2 0,1467 Số 3 0,142 Số 4 0,136 Số lùi 0,151

+ Chiều rộng làm việc của vành răng Cặp bánh răng b (mm) Luôn ăn khớp 37 Tay số 1 35 Tay số 2 36 Tay số 3 38 Tay số 4 39 Tay số lùi 34

Mô đun mặt đầu của răng: m s = Cặp bánh răng m s Luôn ăn khớp 4 , 61 Tay số 1 4 , 54 Tay số 2 4 57 , Tay số 3 4 , 63 Tay số 4 4 , 71 Tay số lùi , 4 5

Ứng suất uốn: (Sách tính toán ô tô/Tr51: công thức 4.16-4.17)

Đối với bánh răng trụ răng nghiêng: = 0,24. (MN/m2)

Đối với bánh răng trụ răng thẳng: = 0,36. (MN/m2) Trong đó:

P – lực vòng tác dụng lên chi tiết đang tính. b

– chiều rộng làm việc của răng.

m, mn – môđun và môđun pháp tuyến của răng. y – hệ số dạng răng.

Từ đó ta tính được giá trị của σu cho từng bánh răng:

Các bánh răng trên trục sơ cấp: σu = 40,656 (MN/m2)

Các bánh răng trên trục trung gian: Bánh răng MN/m2) Luôn ăn khớp 35,423 21 lOMoAR cPSD| 15962736 Tay số 1 162,68 Tay số 2 91,11 Tay số 3 59,55 Tay số 4 42,47 Tay số lùi 282,35

Các bánh răng trên trục thứ cấp: Bánh răng (MN/m2) Tay số 1 16,38 Tay số 2 26,16 Tay số 3 45,76 Tay số 4 49,08 Tay số lùi 17,6

Ứng suất uốn cho phép của các bánh răng hộp số có các trục cố định:

- Bánh răng trụ nghiêng dùng cho cặp bánh răng luôn ăn khớp: [σu] = 100 250 MN/m2

- Bánh răng thẳng cho số lùi: 400 ÷ 850 MN/m2

Vậy các cặp bánh răng ăn khớp của hộp số đều thoả điều kiện bền theo ứng suất uốn.

3.3.2. Tính bền bánh răng theo ứng suất tiếp xúc = 0,418.) [σtx] Trong đó:

E: mođun đàn hồi của vật

liệu Đối với thép chọn b – bề rộng bánh răng (m)

, – bán kính cong của các bề mặt răng chủ động và bị động tại điểm tiếp xúc (m)

+ Bánh răng trụ răng thẳng:

+ Bánh răng trụ răng nghiêng:

r1, r2 – bán kính vòng tròn lăn của bánh răng chủ động và bị động. α = 200 22 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Từ đó ta tính được giá trị của ứng suất tiếp xúc: Các

bánh răng trên trục sơ cấp: σtx = 583,7 MN/m2 Các

bánh răng trên trục trung gian: Bánh răng (MN/m2) Luôn ăn khớp 581,04 Tay số 1 1240,32 Tay số 2 890,76 Tay số 3 707,92

Tay số 4 602,71 Tay số lùi 1342,47

Các bánh răng trên trục thứ cấp: Bánh răng (MN/m2) Tay số 1 484,52 Tay số 2 534,4 Tay số 3 653,6 Tay số 4 645,53 Tay số lùi 422,54

Ứng suất cho phép của các cặp bánh răng ăn khớp trong hộp số:

Bánh răng luôn ăn khớp và các bánh răng ở các số cao: 650 ÷ 700 MN/m2

Bánh răng dùng cho số lùi: 950 ÷ 1000 MN/m2

Vậy các cặp bánh răng ăn khớp của hộp số đều thoả điều kiện bền theo ứng suất tiếp xúc.

3.4. Tính toán trục hộp số

3.4.1. Tính sơ bộ trục, kích thước trục hộp số - Trục sơ cấp:

Để tiện cho quá trình chế tạo chọn - Trục trung gian

Chọn để tiện chế tạo

Để đảm bảo độ cứng vững của trục cần thỏa mãn điều kiện 23 lOMoAR cPSD| 15962736 , chọn là độ dài trục trung gian - Trục thứ cấp Chọn

Để đảm bảo độ cứng vững của trục cần thỏa mãn điều kiện , chọn

: là độ dài trục thứ cấp.

3.4.2. Tính bền trục

- Tính trục theo độ bền uốn.

Tại tiết diện nguy hiểm xác định theo công thức Trong đó:

Mu: là mô men chống uốn tổng hợp tại tiết diện:

Mn: mô men uốn trong mặt phẳng nghiêng (yoz)

Md: mô men uốn trong mặt phẳng đứng ( zox)

Wu: mô men chống uốn. Đối với trục đặc -

Tính trục theo bền xoắn. Trong đó: Mz: momen xoắn trục

Wz: momen chống xoắn. Đối với trục đặc -

Ứng suất uốn và xoắn tổng hợp. = ≤ [] Đối với thép C45:= 360 MN/ [] = 0,8. = 0,8.360= 288 MN/ = ≤ []

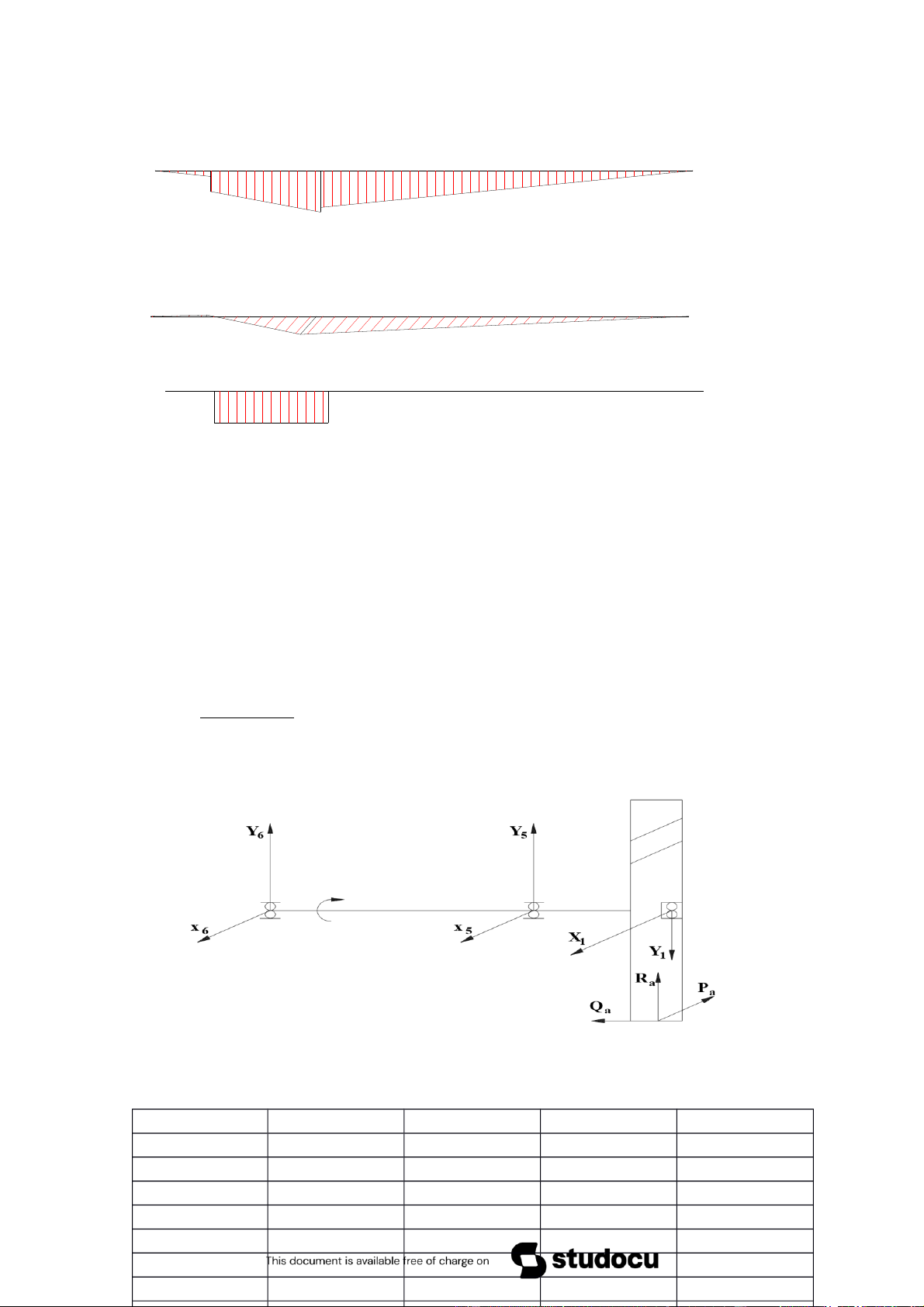

a) Đối với trục thứ cấp :

Giả sử phản lực tại các phản lực có chiều như hình vẽ: 24 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Ta có các phương trình cân bằng lực và mômen sau : Y0i Y1i R1i’ X1i P1i’ X0i

Y0i *l3i R1i’*ai Q1i’*r1i’ 0 X0i *l3i P1i’*ai i 1 4....

Dựa vào sơ đồ hộp số và công thức tính ta tính được các lực tác dụng lên trục là:

Ta có bảng số liệu sau : Vị trí Số 1 Số 2 Số 3 Số 4 a(mm) 240 190 120 80 l 3 ( mm ) 320 320 320 320 X 0 (N ) 20559 12084 5841 3195 Y 0 (N ) -7483 -7556 -3844 -2245 X 1 ( N) 6853 8268 9735 9585 Y 1 ( N ) -2494 -1478 -2357 -2842

Mô men uốn tại tiết diện bánh răng các số là :

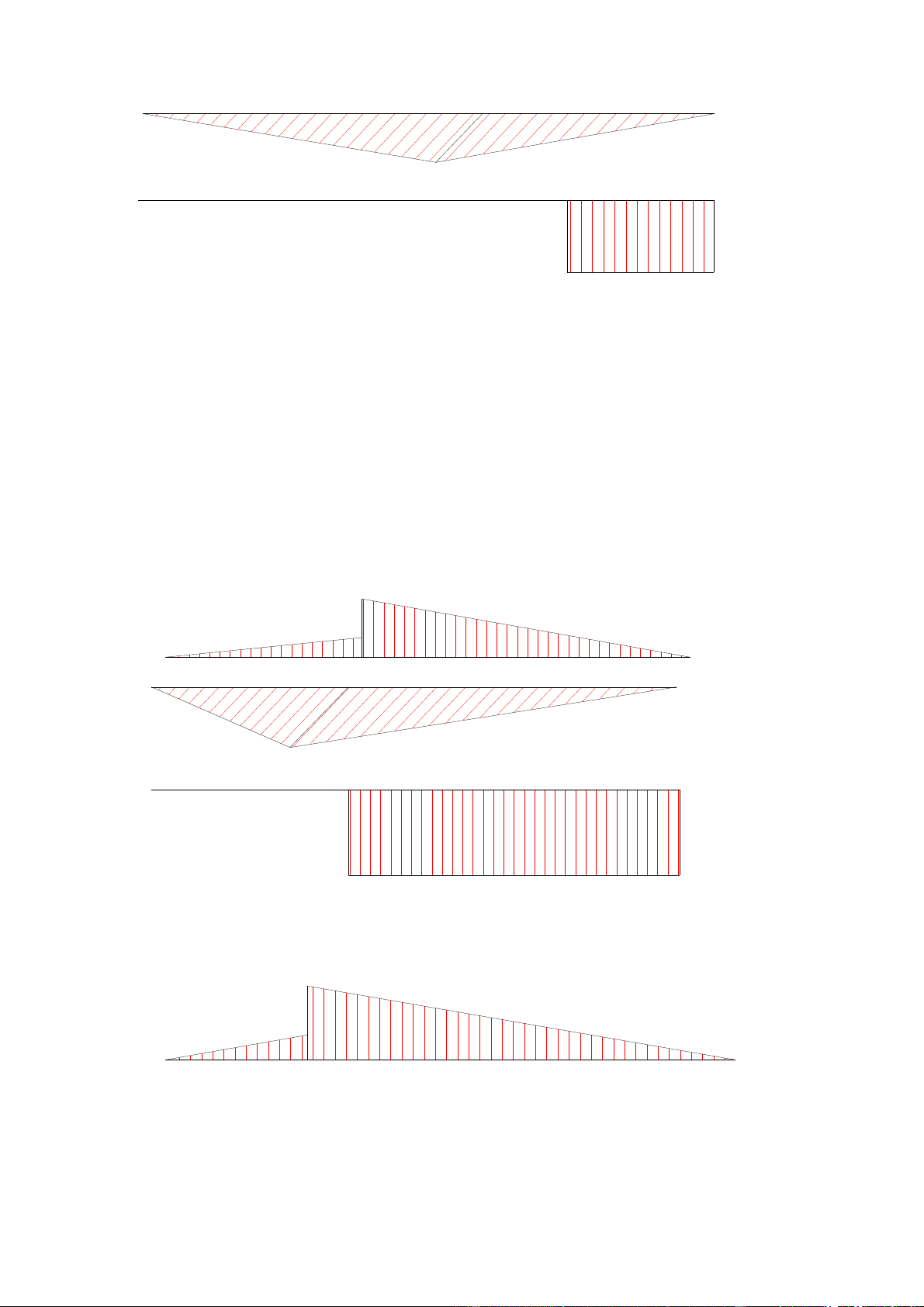

Vậy ta có kết quả sau : Vị Trí Số 1 Số 2 Số 3 Số 4 a(mm) 240 190 120 80 M ux -599 -281 -283 -227 25 lOMoAR cPSD| 15962736 M uy 1645 1571 1168 767 M z 2741 1754 1097 703 M u 1750 1596 1202 800 (MN/m2) 63 , 7 58 1 , 43 , 8 29 , 1 (MN/m2) 49 9 , , 31 9 , 20 0 12 , 8 (MN/m2) 118 86 4 , 59 , 2 38 , 8

So sánh với điều kiện: thì ta thấy thoả mãn tại các vị trí gài số đều thoả mãn điều kiện bền.

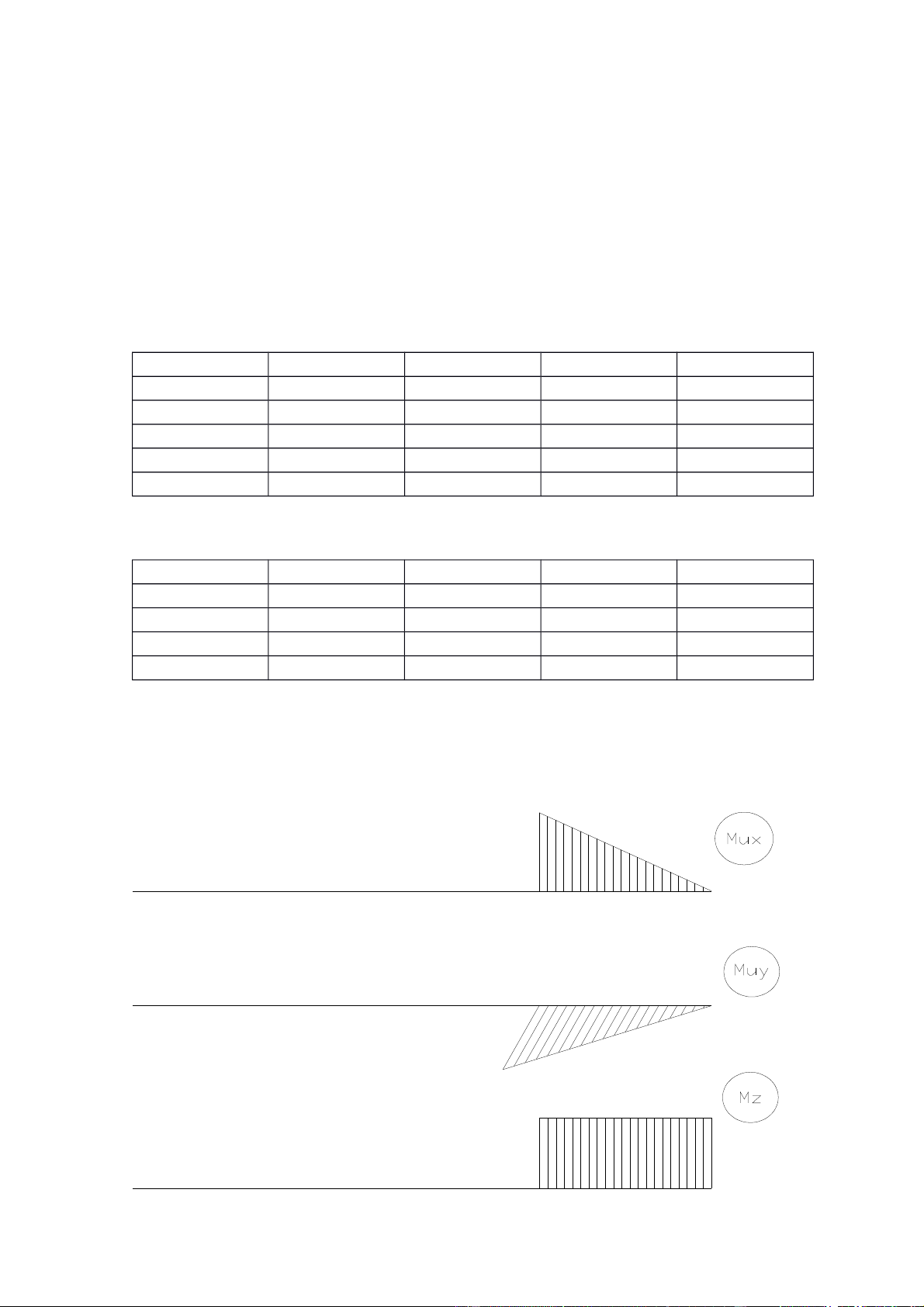

Biểu đồ mô men của tay số 1

Biểu đồ mô men của tay số 2: Mux 26 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 M uy M uz

Biểu đồ mô men của tay số 3: Mux M uy M uz

Biểu đồ mô men của tay số 4: Mux 27 lOMoAR cPSD| 15962736 M uy M uz

Tính cứng vững trục thứ cấp.

Độ cứng vững của mỗi điểm trên trục được đặc trưng bằng độ võng và góc

xoay tại điểm ấy của trục trong 2 mặt phẳng vuông góc với nhau: Độ võng tại điểm C : Góc xoay tại điểm C : dydy c Rab b a. . .3.Ej.l 3 MEjo . a a l32 l33 Trong đó:

- R là lực hướng tâm tác dụng lên điểm C (N).

- Mo là momen uốn đặt lực tại C (N.m), Mo=Mu

- a, b, l là các khoảng cách đặt lực và chiều dài trục (m)

- E là modun đàn hồi của vật liệu, E= 2.105 MN/m2

- J là momen quán tính của tiết diện, đối với trục đặc xác định như sau:

Với D là đường kính trục (m) 28 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Do trên trục có nhiều lực và mô men tác dụng nên độ võng và góc xoay tại các

tiết diện bằng tổng đại số các độ võng và góc xoay tại tiết diện ấy do từng lực và mô men riêng rẽ tác dụng. Tên gọi D(m) y (m) (rad) c c Tiết diện bánh răng 1 0,065 0,0056 3,325.10-4 Tiết diện bánh răng 2 0,065 0,0038 2,128.10-4 Tiết diện bánh răng 3 0,065 0,0025 2,451.10-4 Tiết diện bánh răng 4 0,065 0,0037 2,074.10-4 Kết quả phù hợp b) Trục trung gian.

Ta giả sử các lực tác dụng nên trục như hình sau:

Phương trình cân bằng lực và mô men lên các ổ lăn:

Trong đó i=1...4 với i = 1 thì Q1 = 0 29 lOMoAR cPSD| 15962736

Mô men uốn tại tiết diện bánh răng của các số là:

+ Tại vị trí bánh răng luôn ăn khớp M ’

ux = b . Y4. Bước nhảy: Mux = b . Y4 + Qa . ra Muy = b . X4

+ Tại vị trí bánh răng gài số

Mux = c . Y4 + Qa . ra - Ra . (c - b) Bước nhảy M ’

ux = c . Y4 + Qa . ra - Ra . (c - b) - Qi . ri Muy = c . X4 - Pa (c - b)

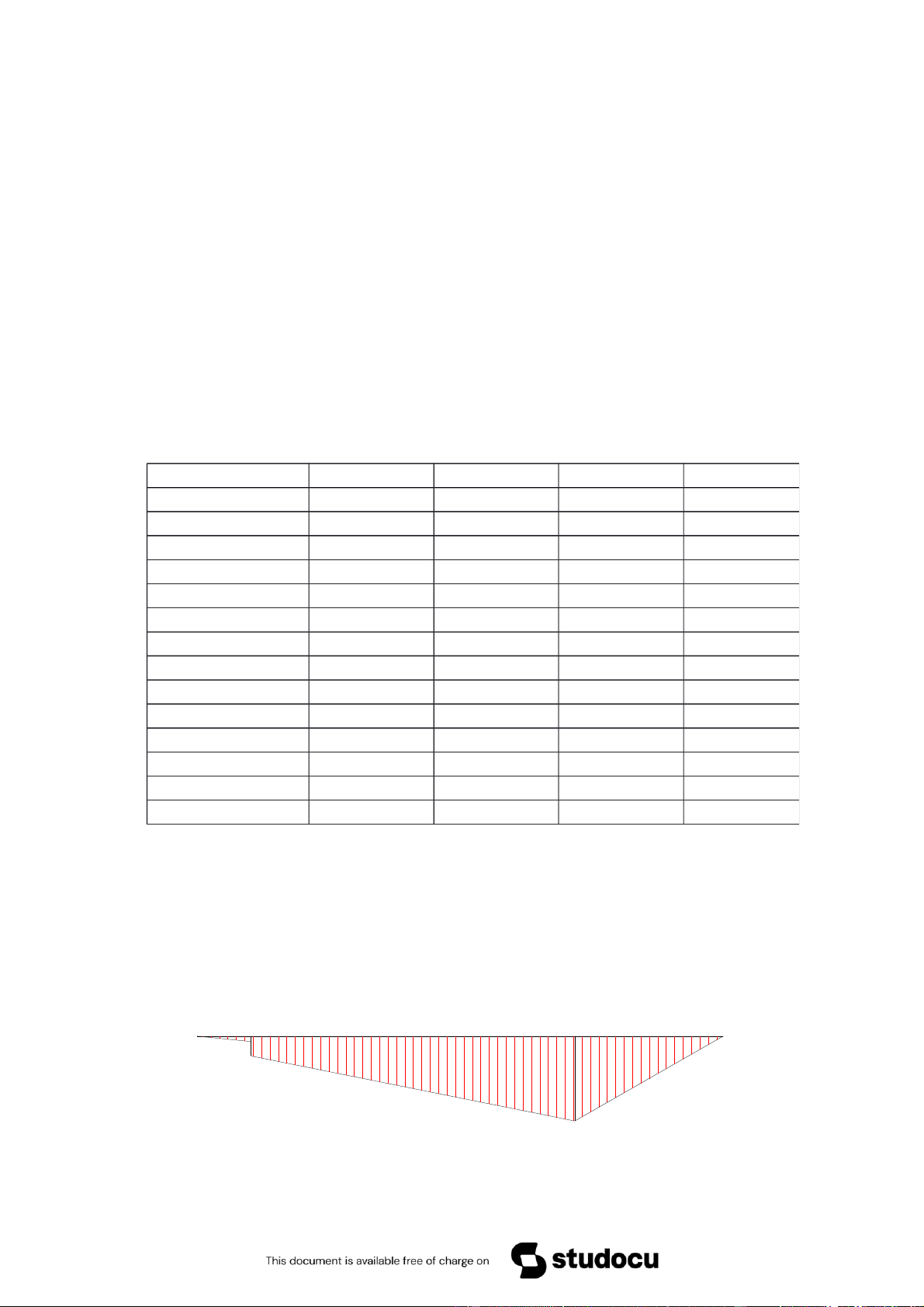

Ta có số liệu theo bảng sau: vị trí Số 1 Số 2 Số 3 Số 4

b(mm) 40 40 40 40 c(mm) 280 230 160 120 l2(mm) 360 360 360 360

X3(N) 20114.167 11796.447 5715.689 3053.233 Y3(N) 9593.069 5656.860 3239.278 2663.869 X4(N) -3561.667 -2303.747 -1000.389 -1133.533

Y4(N) 4706.931 7700.411 7284.322 6746.831 Muxa(Nm) 188.277 308.016 291.373 269.873 Muya(Nm) -142.44 -92.150 -40.016 -45.34 M’uxa 487.025 487.025 487.025 487.025 Muxi 2842.4 2378 1685 1331 Muyi 2464 1971 1263 823 M’uxi 0 214.3 1 175 Mz 1099 -655.4 822 1028.6

So sánh với điều kiện ta thấy tăng đường kính đoạn trục lắp cặp bánh răng ăn khớp

số 1 nên 70 mm thì thoả mãn điều kiện bền.

Biểu đồ mô men tay số 1: Mux 30 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Muy Muz

Biểu đồ mô men tay số 2:

Biểu đồ mômen tay số 3: Mux Muy Muz 31 lOMoAR cPSD| 15962736

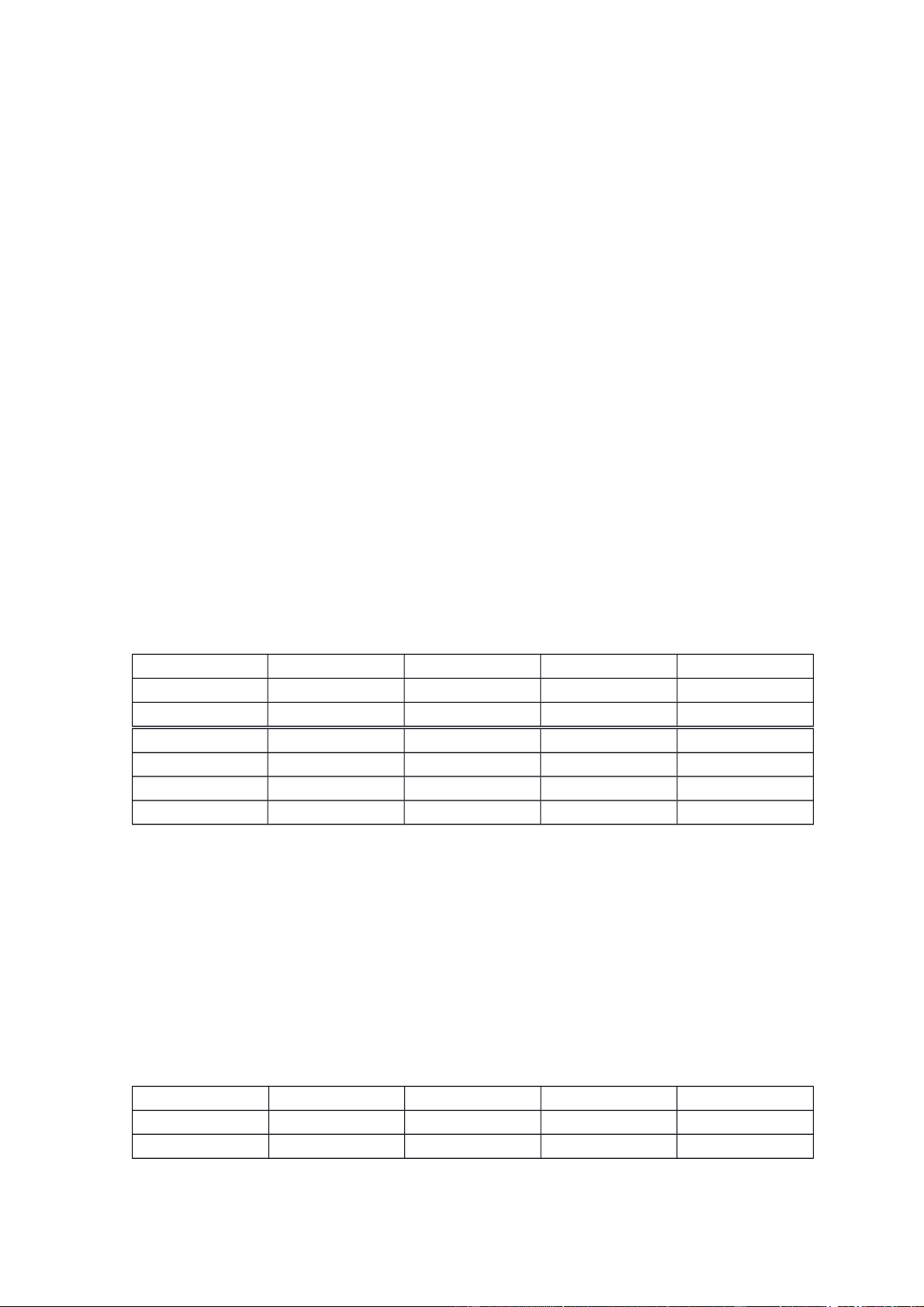

Biểu đồ mômen tay số 4: Mux Muy Muz c) Trục sơ cấp Sơ đồ trục sơ cấp:

Ta có phương trình cân bằng lực và cân bằng mô men sau:

Ta có bảng kết quả sau:

Vị trí Số 1 Số 2 Số 3 Số 4 a 180 180 180 180 b 230 230 230 230 X1 6853 8268 9735 9585 Y1 -2494 -1478 -2357 -2842 32 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 X5 5119.896 3311.637 1438.059 1629.454 Y5 -7641.486 -6343.493 -7466.028 -8086.360 X6 -1113.021 -719.921 -312.622 -354.229 Y6 824.236 542.064 786.093 920.948

Mô men uốn tại tiết diện vị trí đặt ổ lăn là:

Vị trí Số 1 Số 2 Số 3 Số 4 a(mm) 180 180 180 180 b(mm) 230 230 230 230 Mux(N) 1378.393 1209.654 1355.584 1436.227 Muy(N) 1177.576 761.676 330.754 374.774 Mz(N) 434.400 434.400 434.400 434.400

Dựa vào công thức tính bền uốn và xoắn ta có bảng: Vị trí Số 1 Số 2 Số 3 Số 4 M u ( N ) 1812.913 1429.480 1395.351 1484.319 (MN/m 2 ) 66 52 51 54 (MN/m 2 ) 7 , 9 7 , 9 7 , 9 7 , 9 (MN/m 2 ) 68 54 53 56

Vậy ta thấy trục đủ bền.

Biểu đồ mô men cho các tay số có dạng sau: 33 lOMoAR cPSD| 15962736

3.5. Tính toán ổ lăn

Ổ lăn hộp số ô tô được chọn theo khả năng làm việc với chế độ tải trọng trung

bình, cần phải đảm bảo yêu cầu làm việc bền lâu khi kích thước của ổ nhỏ. Trong một

số trường hợp kích thước của ổ được chọn tăng nên để đảm bảo điều kiện lắp ghép

giữa các chi tiết trong hộp số hoặc nâng cao độ cứng vững của các chi tiết trong hộp số.

Do tốc độ vòng quay của ổ bi n >1 (v/ph) nên ta tính khả năng làm việc của ổ.

Hệ số khả năng làm việc của ổ bi được tính theo công thức: Trong đó:

K1: hệ số tính đến vòng nào quay: K=1 (vòng trong quay)

Kd: hệ số tải trọng động: Kd=1

Kt: hệ số tính đến ảnh hưởng của chế độ nhiệt độ đến độ bền lâu của ổ bi.

Hộp số ô tô thường làm việc ở nhiệt độ dưới 3980K nên ta lấy K1=1 L:

tuổi thọ tính theo triệu vòng:

Trong đó: nt: số vòng quay tính toán của ổ bi (v/ph). Số vòng quay tính toán

xác định theo tốc độ chuyển động trung bình của ô tô ở số truyền thẳng (ih=1).

Ô tô tải : Vtb = 30 ÷ 35 km.

ht: thời gian làm việc của ô lăn:

S: quãng đường chạy của ô tô giữa 2 kỳ đại tu (km) Đối

với ô tô tải ≥ 160000 km. → ht = 4570 (h) Vậy ( triệu vòng)

m: bậc của đường cong mỏi khi thử ổ

lăn m=3 đối với ổ bi m= 10/3 đối với ổ đũa

Rtd : lực tương đương tác dụng nên ổ (N) 34 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Trong đó:

: hệ số thời gian làm việc của ổ lăn ở các số truyền tương ứng với giá trị sau: 0.1 ; 1 ; 3 ; 10 ; 80 (%).

: hệ số số vòng quay, tính bằng tỷ số vòng quay của ổ lăn ở các số truyền 1;

2; 3; 4 với số vòng quay tính toán.

Với trục sơ cấp với mọi số truyền Với trục thứ cấp

: tải trọng quy dẫn hướng kính tác dụng nên ổ lăn ở các số truyền

Đối với ổ bi cầu hướng kính : Rqn = A + m . Q

A- tải trọng hướng kính tác dụng nên ổ lăn

Đối với trục thứ cấp

Trong đó: X0, Y0, X1, Y1 là các lực tác dụng lên ổ lăn tính theo tải trọng trung bình Mtb.

3.5.1. Tải trọng tác dụng lên ổ lăn trục thứ cấp Vị trí Số 1 Số 2 Số 3 Số 4 X 0 ( N ) 20559 12084 5841 3195 Y 0 ( N) -7483 -7556 -3844 -2245 A0(N) 21878.744 14252.152 6991.994 3904.979

X1(N) 6853 8268 9735 9585 Y1(N) -2494 -1478 -2357 -2842 A1(N) 7292.915 8399.421 10015.830 9997.361

Q: tải trọng chiều trục tác dụng lên ổ lăn

m: hệ số quy dẫn lực chiều trục về lực hướng kính, chọn m = 1,5

Đối với ổ bi hướng kính loại tựa dưới tác dụng của tải trọng hướng kính A,

phát sinh ra thành phần chiều trục S được xác định theo công thức : S=1,3. A. tgβ

Trong đó: β: góc tiếp xúc thanh lăn, chọn β=120 Lực chiều trục Vị trí Số 1 Số 2 Số 3 Số 4 S 0 ( N ) 6046 3938 1932 1079 S 1 ( ) N 2015 2321 2768 2763 35 lOMoAR cPSD| 15962736

Vì thành phần S0, S1 của tải trọng hướng kính trên 2 ổ không bằng nhau nên tải

trọng quy dẫn được tính như sau:

Trong đó: S0, S1: lực chiều trục sinh ra do tác dụng của các lực hướng kính. Vị trí Rq1(N) Rq2(N) Rq3(N) Rq4(N) Rtd(N) C(N) 0 158362,2 23700.4 17600,7 14920,5 10142 72008 1 2784.5 24697.9 29360.8 28365.3 9538 155795

Dựa vào giá trị của C và điều kiện trục thứ cấp ta chọn được ổ lăn: Ổ

lăn ở vị trí 0 (chọn ổ bi đỡ chặn) Vị trí d(mm) D(mm) b=T(mm) r(mm) r 1 ( mm ) C(kN) 0 60 130 31 3 , 0 1 , 5 78 , 8

Ở vị trí số 1 chọn ổ bi kim.

3.5.2. Đối với trục trung gian

Dựa vào công thức tính với trục thứ cấp ta có kết quả với trục trung gian như sau:

Tải trọng tác dụng lên ổ lăn trục trung gian: Vị trí Số 1 Số 2 Số 3 Số 4 X3(N) 20114.167 11796.447 5715.689 3053.233 Y3(N) 9593.069 5656.860 3239.278 2663.869 A3(N) 22284.674 13082.669 6569.781 4051.967 X4(N) -3561.667 -2303.747 -1000.389 -1133.533 Y4(N) 4706.931 7700.411 7284.322 6746.831 A4(N) 5902.598 8037.635 7352.695 6841.390 36 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Dựa công thức tính trục sơ cấp ta có bảng kết quả đối với trục trung gian như sau: Vị trí d(mm) D(mm) b=T(mm) r(mm) r1(mm) C(kN) 3,4 50 110 27 3,0 1,5 56,03

3.5.3. Đối với trục sơ cấp

Dựa vào công thức tính với trục thứ cấp ta có kết quả : Vị trí Số 1 Số 2 Số 3 Số 4 X5(N) 5119.896 3311.637 1438.059 1629.454 Y5(N) -7641.486 -6343.493 -7466.028 -8086.360 A5(N) 9198.133 7155.896 7603.262 8248.900 S5(N) 2542 1977 2101 2279 Vị trí Rq1(N) Rq2(N) Rq3(N) Rq4(N) Rtd(N) C(N) 5 13661 13060 12664 12600 8867 51862 Vị trí d(mm) D(mm) b=T(mm) r(mm) r1(mm) C(kN) 5 50 110 27 3,0 1,5 56,03 37 lOMoAR cPSD| 15962736 KẾT LUẬN

Giải quyết được mục đích chính của Đồ án là thiết kế hộp số trên cơ sở tính toán tối

ưu động lực học của xe, nhằm đưa ra được hộp số có kết cấu và tính công nghệ phù

hợp. Nghĩa là vừa đảm bảo được những yêu cầu cần thiết của hộp số, phù hợp với

điều kiện vận hành vừa đảm bảo được tính tối ưu trong kết cấu nhằm giảm được

khối lượng công việc trong gia công chế tạo.

Các trục và các cặp bánh răng trong hộp số được tính chọn và kiểm tra bền đều thoả

mãn điều kiện làm việc. Do thời gian có hạn cho nên việc tính toán thiết kế của em

chỉ mới dừng lại ở những phần tính toán cơ bản (Bánh răng, trục, ổ lăn) bằng

phương pháp truyền thống.

Bên cạnh quá trình tính toán Đồ án còn đưa ra các bản vẽ nhằm minh họa một cách

sinh động cho quá trình thiết kế và tính toán hộp số, một bản vẽ Ao về kết cấu và

một bản vẽ chi tiết A4 phục vụ cho quá trình sản xuất và chế tạo.

Tuy nhiên với khả năng còn hạn chế, đồ án môn học này không thể tránh khỏi hạn

chế và thiếu sót. Vậy một lần nữa em kính mong sự đóng góp của thầy cô và bạn bè,

nhằm giúp cho Đồ án hoàn thiện hơn. Em xin chân thành cảm ơn ạ!

TP. Hồ Chí Minh, ngày 9 tháng 7 năm 2022 Sinh viên thực hiện Nguyễn Trường Sơn TÀI LIỆU THAM KHẢO -

Ngô Khắc Hùng – Kết cấu và tính toán ô tô – NXB Giao thông vận tải Hà nội2008. -

Nguyễn Nước – Phạm Văn Thức – Trường đại học Giao thông vận TP Hồ ChíMinh 2010. -

Nguyễn Khắc Trai – Nguyễn Trọng Hoan – Hồ Hữu Hải – Phạm Huy Hường

–Nguyễn Văn Chưởng – Trịnh Minh Hoàn – Kết cấu ô tô – NXB Bách khoa Hà Nội.

- Nguyễn Hữu Cẩn – Dư Quốc Thịnh – Phạm Minh Thái – Nguyễn Văn Tài – Lê Thị

Vàng – Lý thuyết ô tô máy kéo – NXB khoa học và kỹ thuật Hà Nội 2005. - Đặng

Quý – Tính toán thiết kế ô tô – Trường đại học sư phạm kỹ thuật TP Hồ Chí Minh 2001. 38 Downloaded by H?u Mai Th? (choemosoeul@gmail.com)