Preview text:

lOMoAR cPSD| 15962736 LỜI NÓI ĐẦU

Tính toán thiết kế hệ dẫn động cơ khí là một nội dung không thể thiếu

trong nhiều chương trình đào tạo kỹ sư cơ khí nhằm cung cấp các kiến thức cơ

sở cho sinh viên về kết cấu máy. Đồ án môn học Chi Tiết Máy là môn học giúp

cho sinh viên có thể hệ thống hoá lại các kiến thức của các môn học như: Chi

Tiết Máy, Sức Bền Vật Liệu, Dung Sai, Vẽ Kỹ Thuật …

Đồng thời giúp cho sinh viên làm quen dần với công việc thiết kế và

làm đồ án chuẩn bị cho việc thiết kế đồ án tốt nghiệp sau này.

Hộp giảm tốc là cơ cấu truyền động bằng ăn khớp trực tiếp, có tỷ số

truyền không đổi và được dùng để giảm vận tốc, tăng mômen xoắn. Với chức

năng thế nên ngày nay hộp giảm tốc được sử dụng rộng rãi trong các ngành cơ

khí, luyện kim, hoá chất, trong công nghiệp đóng tàu .

Do lần đầu tiên em làm quen thiết kế với khối lượng kiến thức tổng hợp

còn những mảng chưa nắm vững cho nên dù đã rất cố gắng tham khảo các tài

liệu và bài giảng của các môn có liên quan và nhờ sự chỉ bảo tận tình, giúp đỡ

của thầy Hoàng Xuân Khoa song đây là lần đầu tiên nên bài làm của em không

thể tránh khỏi những sai sót.

Cuối cùng em xin chân thành cảm ơn thầy Đoàn Xuân Khánh đã trực

tiếp hướng dẫn, chỉ bảo cho em hoàn thành tốt nhiệm vụ được giao.

Một lần nữa em xin chân thành cảm ơn!

Sinh viên thực hiện Trần huy Thanh lOMoAR cPSD| 15962736 BỘ CÔNG THƯƠNG.

TRƯỜNG ĐẠI HỌC CÔNG NGHIỆP HÀ NỘI.

KHOA CƠ KHÍ BỘ MÔN CƠ SỞ THIẾT KẾ MÁY --o0o— ĐỒ ÁN MÔN HỌC

THIẾT KẾ HỆ THỐNG TRUYỀN ĐỘNG CƠ KHÍ

ĐỀ TÀI THIẾT KẾ HỘP GIẢM TỐC HAI CẤP

Loại Hộp : Hộp Giảm Tốc Phân Đôi Cấp Nhanh

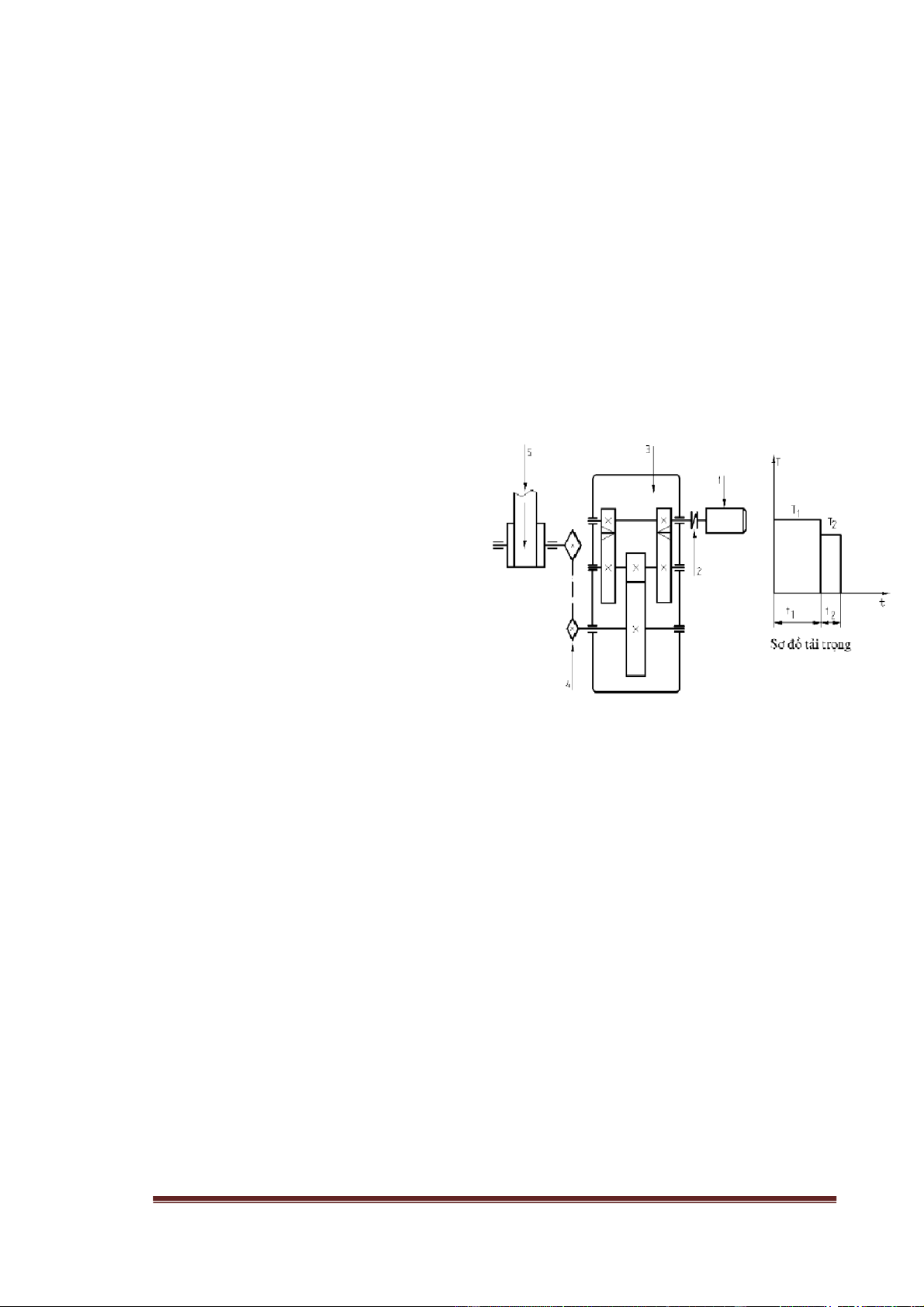

Hệ thống băng tải dẫn động bao gồm : 1. Động cơ. 2. Nối trục đàn hồi. 3. Hộp giảm tốc. 4. Bộ truyền xích 5. Băng tải. 6.

Số liệu thiết kế :

1. Lực Kéo Băng Tải: F = 13000 (N)

2. Vận Tốc Băng Tải: V = 0,45 (m/s)

3. Đường Kính Tang: D = 420 (mm)

4. Thời Gian Phục Vụ: Ih = 12000 (Giờ)

5. Số Ca Làm Việc: Số Ca = 2

6. Góc Nghiêng Đường Nối Tâm Bộ Truyền Ngoài:

7. Đặc Tính Làm Việc: Va Đập Êm

Chế độ tải : Tmm =1.65 T1 ; T2 = 0,6T1 ; t1 = 3.5h ; t2 = 4h : tck= 8h. YÊU CẦU:

NỘI DUNG THUYẾT MINH:

Trình bầy đầy đủ các nội dung tính toán thiết kế, bao gồm:

1. Tính chọn động cơ, phân phối tỉ số truyền và mô mem xoắn trên các SVTH: Trần Huy Thanh Page 2 lOMoAR cPSD| 15962736 trục.

2. Tính toán bộ truyền ngoài.

3. Tính toán bộ truyền bánh răng.

4. Tính toán thiết kế trục. 5. Tính chọn ổ đỡ.

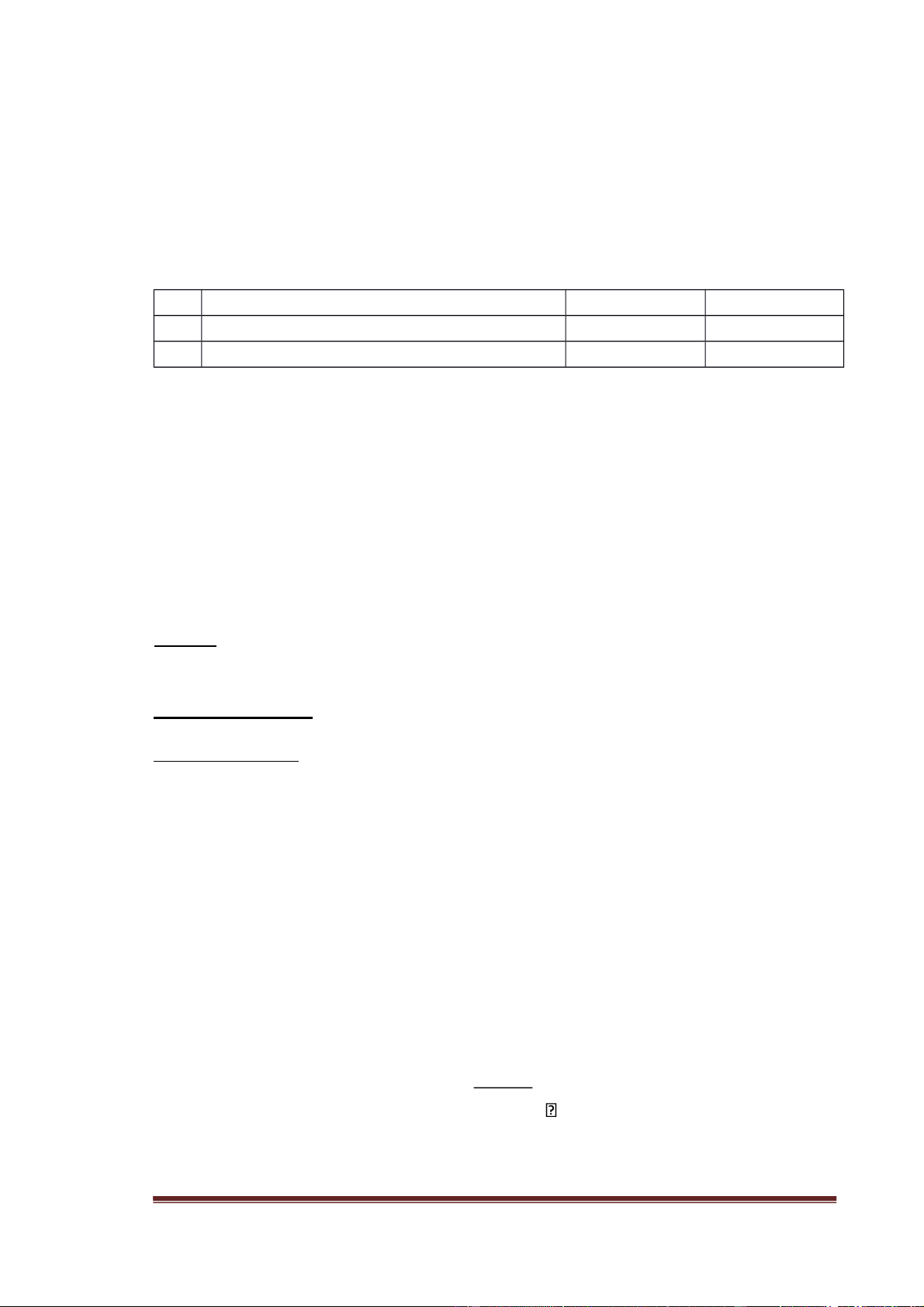

6. Tính toán kết cấu hộp. NỘI DUNG BẢN VẼ: TT Tên bản vẽ Khổ giấy Số lượng 1

Bản vẽ lắp hộp giảm tốc A0 1 2

Các bản vẽ phụ (nếu cần)

Tài liệu tham khảo

Phần I. Tính chọn động cơ,phân phối tỷ số truyền và mô men xoắn trên các trục.

I .Chọn động cơ 1.Tính công suất

+Để đảm bảo cho bộ truyền động băng tải làm việc ổn định và ít rung động

ta phải tính toán và chọn động cơ sao cho vừa đủ công suất không quá thừa

nhằm tránh vượt tải và thừa tải quá nhiều.

-Từ yêu cầu: Lực kéo băng tải : F=13000 N.

Vận tốc băng tải : v=0,45 m/s.

Công suất cần thiết trên trục động cơ: F.V . Pct= 1000.ηch Trong đó: SVTH: Trần Huy Thanh Page 3 lOMoAR cPSD| 15962736

Pct : Công suất cần thiết trên trục động cơ.

F=13000 N : Lực kéo băng tải.

V=0,45m/s :Vận tốc băng tải.

ch :Tổng hiệu suất của các khâu. 2 4

ch= k. br . ol . đai = 0,99. 0,972.0,994.0,96 =0,86; Trong đó:

k=0,99 :Hiệu suất truyền động của khớp nối. = 0,97 br

:Hiệu suất truyền động của cặp bánh răng. (Do sau

khi phân đôi dòng công suất lại được nhập lại nên chỉ tính hiệu

suất cho một cặp bắnh răng ở cấp phân đôi) = 0,99 ol

:Hiệu suất truyền động của cặp ổ lăn.

đai = 0,96 :Hiệu suất của bộ truyền xích.

Chế độ tải : Tmm =1.65 T1 ; T2 = 0,6T1 ; t1 = 3.5h ; t2 = 4h : tck= 8h. , t2 = 3,6h P 2 1.3,5 0 ,6.3, 6 ∑ P 8 0,77 =∑ t = i F.V 13000.0,45 . .0,77 5,24 Pct= 1000.ηch = 1000.0,86

(kW); nếu theo 0.77, có 5,3058

2 . Xác định tốc độ vòng quay đồng bộ của trục động cơ .

Số vòng quay trên trục công tác: SVTH: Trần Huy Thanh Page 4 lOMoAR cPSD| 15962736

60.1000.v 60.1000.0,45 =

=20 ,47(vòng/phút) nct= π. D 3,14 .420

Trong đó: v là vận tốc băng tải. D là đường kính tang.

Xác định số vòng quay đồng bộ nền dung cho động cơ:

Chọn sơ bộ số vòng quay đồng bộ của động cơ nđb = 1500 v/ph (kể đến

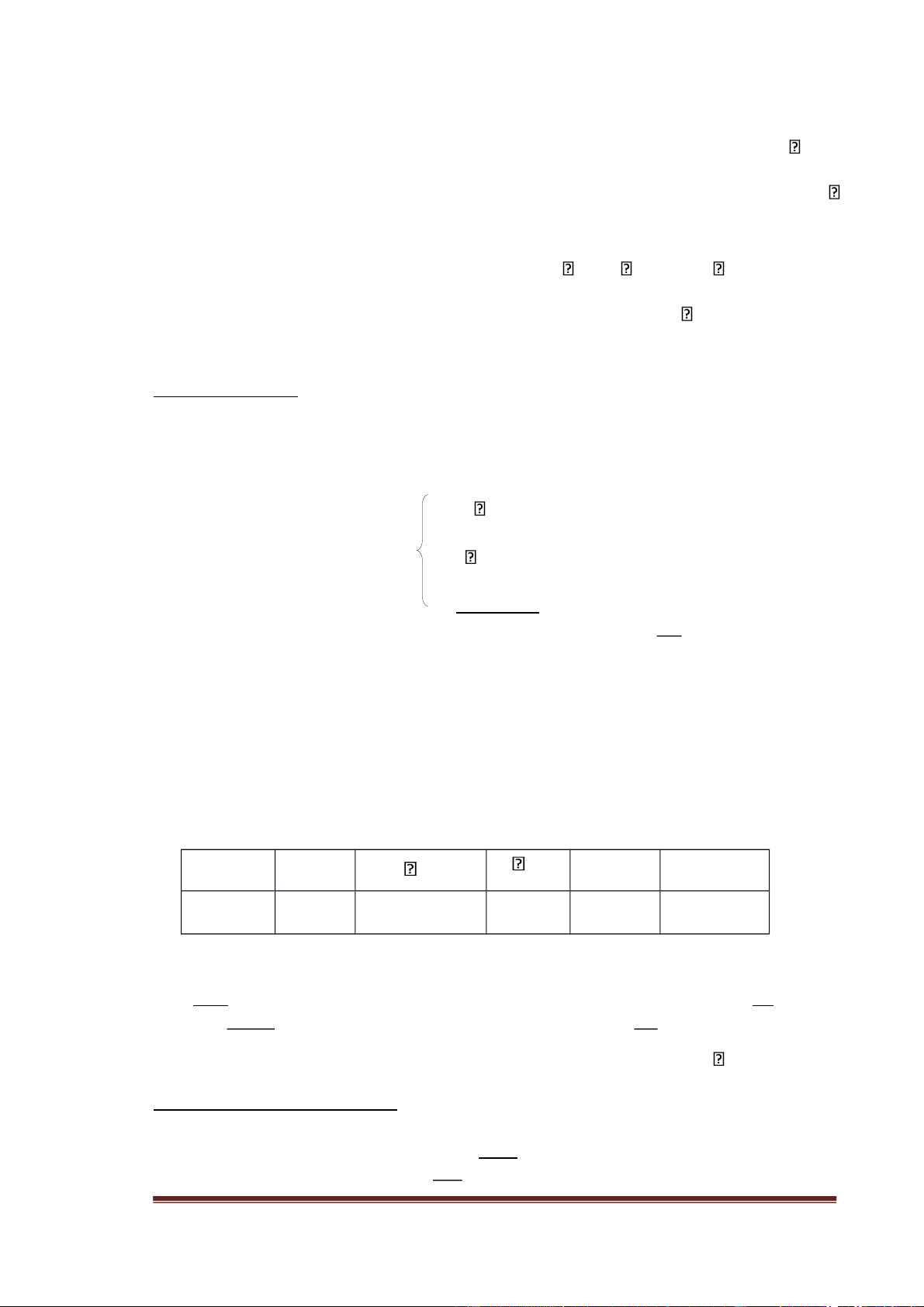

sự trượt nđb = 1450 v/ph);khi này tỉ số truyền sơ bộ của hệ thống usb được xác định: Usb nnđb 1450 70,8 20,47 ct Ta có bảng: Loại truyền động Tỉ số truyền nên Tỉ số truyền dùng giới hạn

Bộ truyền đai dẹt 3 - 5 1 - 6 Bộ truyền xích 2 - 5 1 - 6

Bộ truyền bánh răng trụ để hở 4 - 6 1 - 12,5

Bộ truyền bánh răng côn để hở 2 - 3 1 - 8

Hộp giảm tốc bánh răng trụ: -1 Cấp 3 - 5 1 - 11 -2 Cấp 8 - 40 4 - 60 -3 Cấp 31,5 - 180 25 - 326

Hộp giảm tốc bánh răng côn 1 cấp 2 - 4 1 - 8

Hộp giảm tốc bánh răng côn - trụ 8 - 31,5 6,3 - 40

Hộp giảm tốc trục vít 1 cấp 10 - 40 6,5 - 80

Hộp giảm tốc trục vít 2 cấp 300 - 800 42,25 - 3600

Hộp giảm tốc bánh răng - trục vít 60 - 90 14.6 - 480 Hộp giảm tốc trục vít – bánh răng 60 -90 14,6 - 480

Bảng: Tỉ số truyền nên dùng và giới hạn của các truyền động. SVTH: Trần Huy Thanh Page 5 lOMoAR cPSD| 15962736

Dựa vào bảng trên (Trang21 – Sách TTTKHDĐCK-T1 ta có:

Tỉ số truyền nên dùng của bộ truyền đai xích Uđnx = (3 5)

Tỉ số truyền nên dùng của hộp giảm tốc UHGTnd = (8 40)

Tỉ số truyền nên dùng của hệ thống dẫn đông là:

Usbnd = UHGTnd.Uđnd = (3 5). (8 40) = (24 200)

Nhận thấy: Usb = 70,8 nằm trong khoảng Usbnd = (24 200) nên nđb = 1500 v/ph 3.Chọn động cơ.

Dựa vào các yêu cầu của động cơ về momen mở máy và công suất cần thiết

để đảm bảo động cơ làm việc tốt là: Pđc Pct nđb nsb T mm T k =1,65≤ T T dn

Với T là momen tải trọng lớn nhất T=T1.

Tra các bảng P 1.2; P 1.2; P 1.3 với động cơ đồng bộ là 1500(v/p) ta chọn

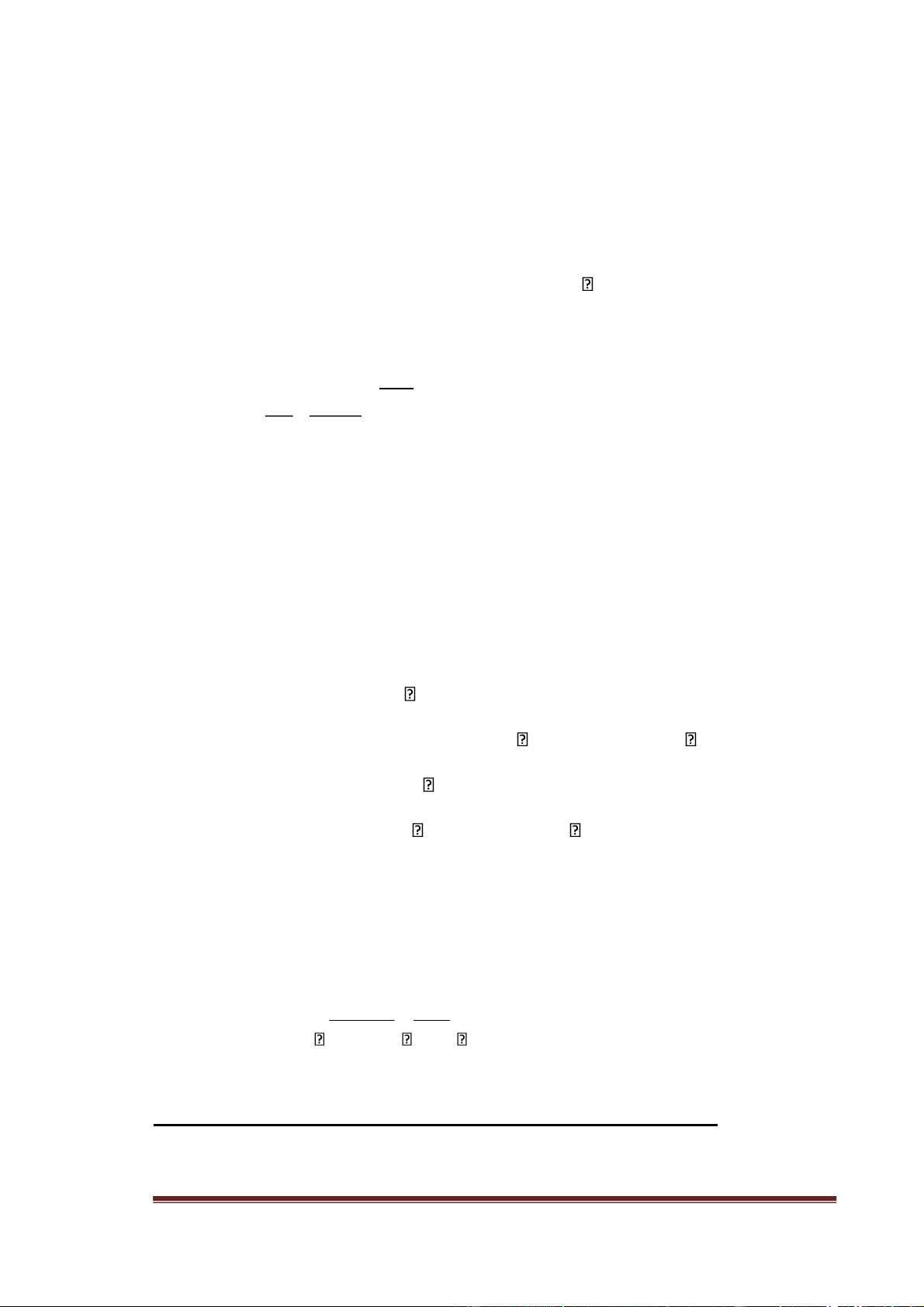

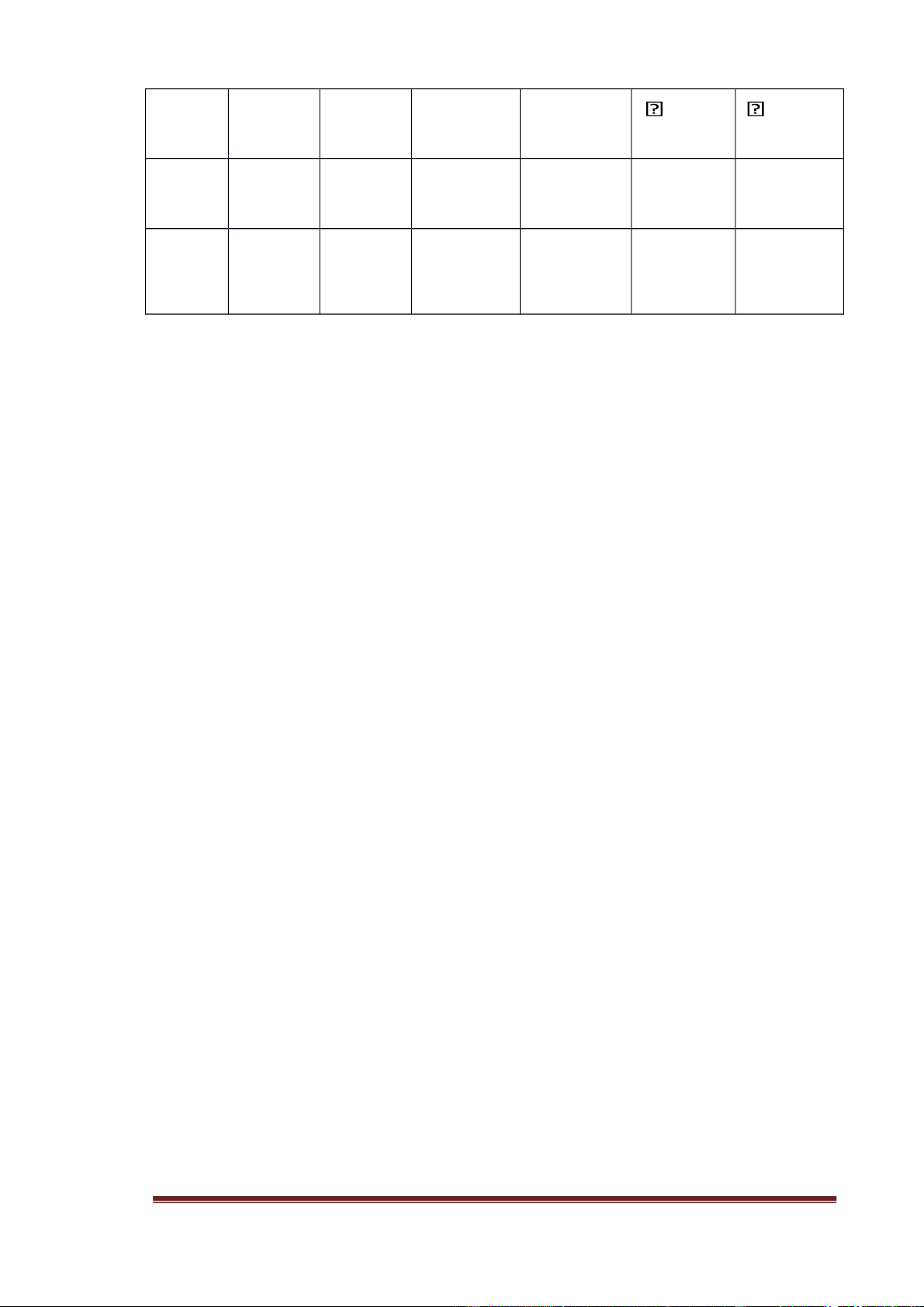

được động cơ 4A112M4Y3 : ( theo bảng P1.3 TL1,tr 237,d3 trên xuống) Bảng thông số động cơ: N đc ( v/p ) P(Kw) Cos T Max /T dn T k /T dn 1425 5 , 5 0 , 85 0,855 2 , 2 2 , 0

+ Kiểm tra điều kiện mở máy.

T mm 1,65T1 T k T mm = = 1,65 = 2,0 = 1,65 T T T 1 1

; Với động cơ đã chọn có T dn 1

II . Phân phối tỉ số truền. Ndc 1425 Usb= = =69,6 SVTH: Trần Huy Thanh Page 6 lOMoAR cPSD| 15962736 Ta có: Nct 20,47 Mà:

Tỉ số truyền của hệ thống dẫn động được phân phối cho bộ truyền trong

hộp giảm tốc và bộ truyền ngoài (bộ truyền đai và bộ truyền khớp nối). Usb = UHGT.UN = 69,6 (lần)

Tỉ số của bộ truyền khớp là: Uk 1

Chọn tỉ số truyền của bộ truyền xích là: Ux = 3,5 (lần)

Vậy ta có tỷ số truyền của hộp giảm tốc là: U sb U sb 69,6 U HGT=

U =Uk .U x =1.3,5=19,88 N

Đây là hộp giảm tốc khai triển, tình toán theo điều kiện bôi trơn và yêu

cầu diện tích hộp nhỏ nhất có thể được. Do đó chọn tỉ số truyền của cấp nhanh

(u1) lớn hơn tỉ số truyền của cấp chậm (u2).

Ta dùng công thức thực nghiệm sau: U1 = (1,2 1,3)U2

=> UHGT = U1.U2 = (1,2 1,3)U2. U2 = (1,2 1,3) (U2)2 = 19,88

=> U2 = (3,91 4,07) chọn u2 = 3,99 (lần)

=> U1 = (1,2 1,3)U2 = (4,788 5,187) chọn U1 = 4,99 (lần)

Vậy ta có tỉ số truyền thực của hộp giảm tốc là:

UHGT = U1.U2 = 3,99 . 4,99 = 19,9 (lần)

Tỉ số truyền thực của bộ truyền xích là : Usb 69,6 3,5 Uđ UHGT .Uk 19,9

III.Xác định công suất,momen và số vòng quay trên các trục. SVTH: Trần Huy Thanh Page 7 lOMoAR cPSD| 15962736

Dựa trên sơ đồ thiết kế và công suất cần thiết Pct của động cơ ta tính được

công suất,momen và số vòng quay trên các trục của hệ thống dẫn động như sau:

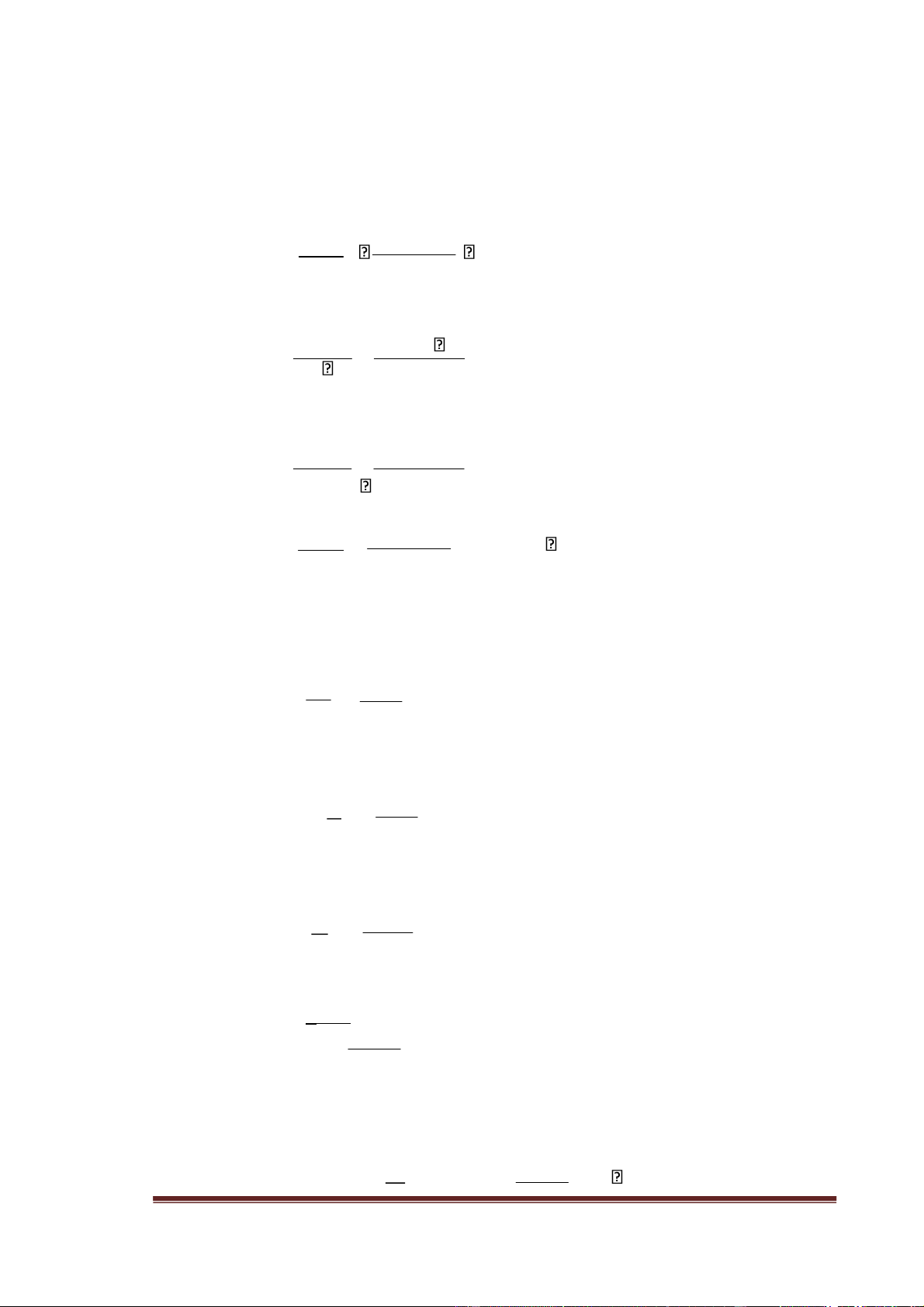

- Công suất trên các trục 3,2,1 và công suất thực của động cơ: Pct 5,24 5,35

P3 = η .ηk ol 0,99.0,99 (kW) P3 5,35 2 2 5,57 P2 = ηbr .ηol 0,97 .0,99 (kW) P2 5,57 = 5,98 P1 = η br.ηol 0,97 .0,99 (kW) P1 5,98 6,29

P’đc = η .ηol đ = 0,99.0,96 (kW)

- Số vòng quay của các trục 1,2,3 và trục công tác là: nđc 1425

n1 = u đ = 3,5 = 407 (vòng/phút) n1 407

n2= u1 = 4,99 =81,56(vòng/phút) n2 81,56

n3= u2 = 3,99 =20,44 (vòng/phút) n3 20,44

nct= u k = 1 =20,44(vòng/phút)

- Momen xoắn trên trục công tác,các trục 1,2,3 và động cơ là: Pct 5,24 2448239 SVTH: Trần Huy Thanh Page 8 lOMoAR cPSD| 15962736

Tct = 9,55.106. nct = 9,55.106. 20,44 (Nmm) P3 5,35 2499633 T3 = 9,55.106. n3 = 9,55.106. 20,44 (Nmm) P 2 5,57

T2 = 9,55.106. n2 = 9,55.106. 81,56 = 652201 (Nmm) P1

T1 = 9,55.106. n1 = 9,55.106. = 140316 (Nmm) P`đc

Tđc = 9,55.106. nđc = 9,55.106. = 42154 (Nmm) -

Bảng kết quả tính toán thu được: Trục Động cơ 1 2 3 Công tác T.số

u(lần) Uđ = 3,5 U1 = 4,99 U2 = 3,99 Uk = 1 P(kW) 6,29 5,98 5,57 5,35 5,24 N(v/p) 1425 407 81,56 20,44 20,44 T(Nmm) 42154 140316 652201 2499633 2448239

PHẦN II: TÍNH TOÁN BỘ TRUYỀN NGOÀI

I TÍNH B TRUYỀỀNỘ XÍCH: 1.Ch n xíchọ

Do b truyềnề t i không l n, ta ch n lo i xích ôống - con ộ ả ớ ọ ạ

lăn m t dãy, g i tăốt ộ

ọ là xích con lăn m t dãy. Lo i xích này chềố t o đ n gi

n, giá thành h và có đ ộ ạ ạ ơ ả ạ ộ bềền mòn cao. SVTH: Trần Huy Thanh Page 9 lOMoAR cPSD| 15962736

2. Xác đ nh các thông sôố c a xích và b truyềền xíchị ủ ộ

a. Ch n sốố răng đĩa xíchọ

Sôố răng đĩa xích nh đỏược xác đ nh theo công th c:ị ứ

z1 = 29 - 2. uxích ≥ 19 (2.17)

V i uớ xích = 4,04 z1 = 29 – 2.4,04 = 20,92 uxích = 4,04 th a mãn ỏ Ch n uọ xích = 4 suy ra z1 =21 răng

Tính sôố răng đĩa xích l n:ớ z2 = uxích. z1 zmax (2.18)

Đôối v i xích con lăn zớmax = 120, t đó ta tnh đừược: z2 = 4.21= 84 (răng)

b. Xác đ nh bịước xích p

Bước xích p được xác đ nh t ch tều vềề đ bềnề mòn c a b n lềề. Điềị ừ ỉ ộ ủ ả

ều ki n ệ đ m b o ch tều vềề đ bềnề mòn c a b truyềnề xích đả ả ỉ ộ ủ ộ ược viềốt dưới d ng:ạ Pt = P. k. kz. kn [P] (2.19)

Trong đó: Pt - Công suấtố tnh toán;

P - Công suấốt cấền truyềền

Xác đ nh công suấốt cho phép [P] c a xích con lăn: v i nị ủ ớ 01 =800 vòng/phút, z01

kz - H sôố răng ; kệ z = z1 = 25 /

21 = 1,19 kn - H sôố vòng quay; kệ n

= n01/ n1 = 1,1 H sôố k đệ ược xác đ nh theo công th c:ị ứ SVTH: Trần Huy Thanh Page 10 lOMoAR cPSD| 15962736

k = k0. ka. kđc. kbt. kđ. kc (2.20)

Trong đó các h sôố thành phấền đệ

ược ch n theo b ng 5.6 -tr 82 - tài li u ọ ả ệ [1],v iớ :

k0 - H sôố k đềốn nh hệ ể ả ưởng c a v trí b truyềền, kủ ị ộ 0 = 1 (do

đường nôối tấm c a hai đĩa xích so v i đủ ớ ường năềm ngang là 50o <60o);

ka - H sôố k đềốn nh hệ ể ả ưởng c a kho ng cách tr c và chiềều

dài ủ ả ụ xích; v i a = (30…40)p, ta có: kớ a = 1;

kđc - H sôố k đềốn nh hệ ể ả ưởng c a vi c điềuề ch nh l c căng; v i

ủ ệ ỉ ự ớ trường h p v trí tr c không điềuề ch nh đợ ị ụ ỉ ược, ta có: kđc = 1,25;

kbt - H sôố k đềnố nh hệ ể ả ưởng c a bôi tr n; v i trủ ơ ớ ường h p

môi ợ trường làm vi c có b i, chấốt lệ ụ ượng bôi tr n bình thơ ường), ta ch n: kọ bt = 1,3;

kđ - H sôố t i tr ng đ ng, v i trệ ả ọ ộ ớ ường h p t i tr ng v a (t i tr ng

ợ ả ọ ừ ả ọ va đ p), ta ch n: kậ ọ đ = 1,3;

kc - H sôố k đềnố chềố đ làm vi c c a b truyềnề ; v i trệ ể ộ ệ ủ ộ ớ

ường h p ợ sôố ca làm vi c là 2 ca, ta có: kệ c = 1,25; tnh được: k = 1. 1. 1,25.

1,3. 1,3. 1,25 = 2,641 tnh được: Pt = 7,56.2,641.1,19.1,1= 26,135(KW)

Theo b ng 5.8 - tr 83 - tài li u [1] HDĐCK nả ệ 01 =800 vòng/phút ch n b

truyềềnọ ộ xích 1 dấẫy p =25,4 điềuề ki n Pệ t < [P] =30,7 được th a mãn.ỏ

Tính kho ng cách tr c s b , ta lấốy: ả ụ ơ ộ asb = 40p = 40.25,4 =

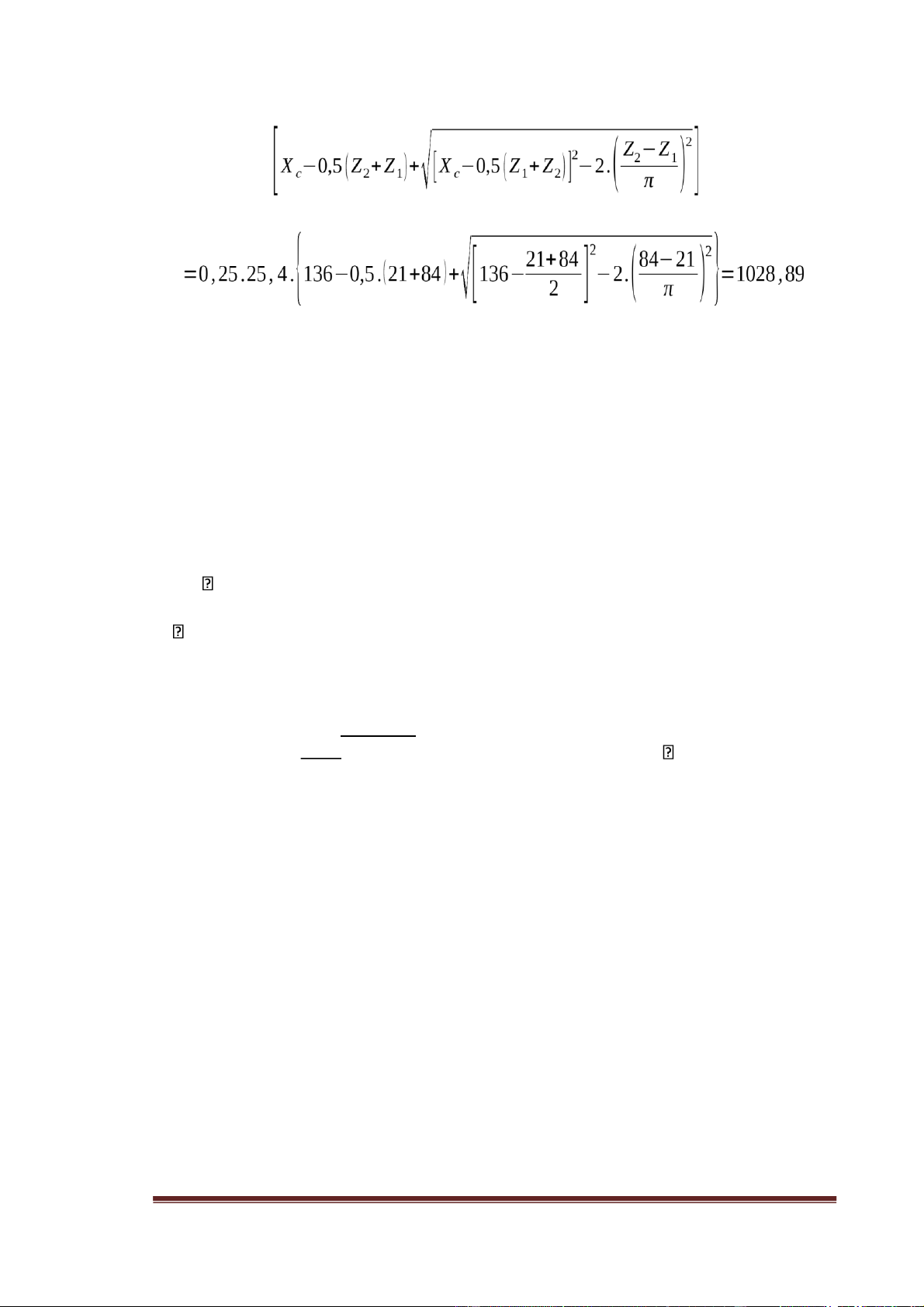

1016(mm); Ta xác đ nh sôố măốt xích theo công th c:ị ứ 2a z1+z2

(z2−z1)2. p x = p + 2 + 4 π2a (2.21) x = 135,02

Ta lấốy sôố măốt xích chăẫn xc = 136, tnh l i kho ng cách tr c theo công th c:ạ ả ụ ứ SVTH: Trần Huy Thanh Page 11 lOMoAR cPSD| 15962736 0,25. p a*= a¿ (mm)

Đ xích không ch u l c căng quá l n, ta cấền gi m kho ng cách tr c đi m t ể ị ự ớ ả ả ụ ộ lượng: a = 0,003.1028,89 = 3,087 aw2 = 1025,8

Sôố lấnề va đ p c a b n lềề xích trong 1 giấy:ậ ủ ả

Z1.n2 21.120,05 =

=1,236 i = 15.X 15.136 imax=30 (bảng 5.9).

Suy ra s va đ p c a các măốt xích vào các răng trền đĩa xíchự ậ

ủ đ m b o, không gấy ra hi n tả ả ệ ượng gấẫy

các răng và đ t má xích.ứ

c. Ki m nghi m xích vềề đ bềềnể ệ ộ

V i các b truyềnề xích b quá t i l n khi m máy ho c thớ ộ ị ả ớ ở ặ ường xuyền

ch u t ị ả tr ng va đ p ọ ậ

trong quá trình làm vi c cấnề tềnố hành ki m nghi m vềề quá t i ệ ể ệ

ả theo h sôố an ệ toàn: SVTH: Trần Huy Thanh Page 12 lOMoAR cPSD| 15962736 Q

s = kd .Ft+F0+F v ≥ [s] (2.24)

Trong đó: Q - T i tr ng phá h ng, theo b ng 5. ả ọ ỏ ả 2 - tr 78 - tài li u [1], ta ệ có:

Q =56,7kN = 56700 N; q - khôối lượng c a 1 mét

xích, theo b ng 5. 2 - tr78 - tài li u [1]ủ ả ệ

, ta có: q = 2,6 kg; kđ - H sôố t i tr ng đ ng, theo b ng 5.

6 - tr 82 - tài li u [1], v i ệ ả ọ ộ ả ệ ớ trường h p t i tr ng va đ p nh , ta ch n kợ ả ọ ậ ẹ ọ đ = 1

v - v n tôốc trền vành đĩa dấẫn zậ 1: Z1Pn2

v = 60000 = 21.25,4.120,05/60000 = 1,067 m/s

Ft - L c vòng trền đĩa xích:ự

Ft =1000P/v = 1000.7,56/1,067 = 7085,3 N

Fv - L c căng do l c ly tấm sinh ra khi làm vi c:ự ự ệ Fv = q. v2 (2.27) Fv = 2,6. (1,067)2 = 2,96 (N)

F0 -L c căng do bánh xích b đ ng sinh ra:ự ị ộ F0 = 9,81. kf. q. a (2.28)

kf = 2, ng v i trứ ớ ường h p b truyềnề nghiềng m t góc dợ ộ ộ ưới

40o so v i phớ ương năềm ngang; F0 = 9,81. 2. 2,6. 1,0258 = 52,33 (N) 56700 SVTH: Trần Huy Thanh Page 13 lOMoAR cPSD| 15962736 s= =7 ,94 T đó, ta tnh đừ ược:

1.7085,3+52,33+2,96

S >[S] = 11,7 (theo bảng 5.10)

Vậy bộ truyền xích làm việc đủ bền

d. Xác đ nh địường kính đĩa xích

Theo công th c 5. 17- tr86- tài li u [1] và b ng 14 -4b - tr20 - tài li u [2], ta ứ ệ ả

ệ xác đ nh đị ược các thông sôố sau:

Đường kính vòng chia d1 và d2: 25,4 d1= =170,42 sin() 25,4 d2= =679,3 sin()

Đường kính vòng đỉnh đĩa xích:

da1 = p.[0,5 + cotg(180/Z1)] =25,4.[ 0,5 + cotg(180/21)] = 181,22 mm

da2 = p.[0,5 + cotg(180/Z2)] = 25,4.[ 0,5 + cotg(180/84)] = 691,53 mm

Bán kính đáy: r = 0,5025dl + 0,05 = 0,5025.15,88 + 0,05 = 8,03 mm

( Với dl = 15,88 mm tra bảng

5.2/78) Đường kính vòng chân đĩa xích: df1 =

d1- 2r = 170,42 – 2.8,03 = 154,36 (mm) df2 =

d2- 2r = 679,3 - 2.8,03 = 663,24 (mm)

Ki m nghi m vềề đ bềnề tềpố xúc c a đĩa xích:ể ệ ộ ủ SVTH: Trần Huy Thanh Page 14 lOMoAR cPSD| 15962736

Ứng suấốt tềốp xúc H trền m t răng đĩa xích ph i nghi m điềều ki n:ặ ả ệ ệ

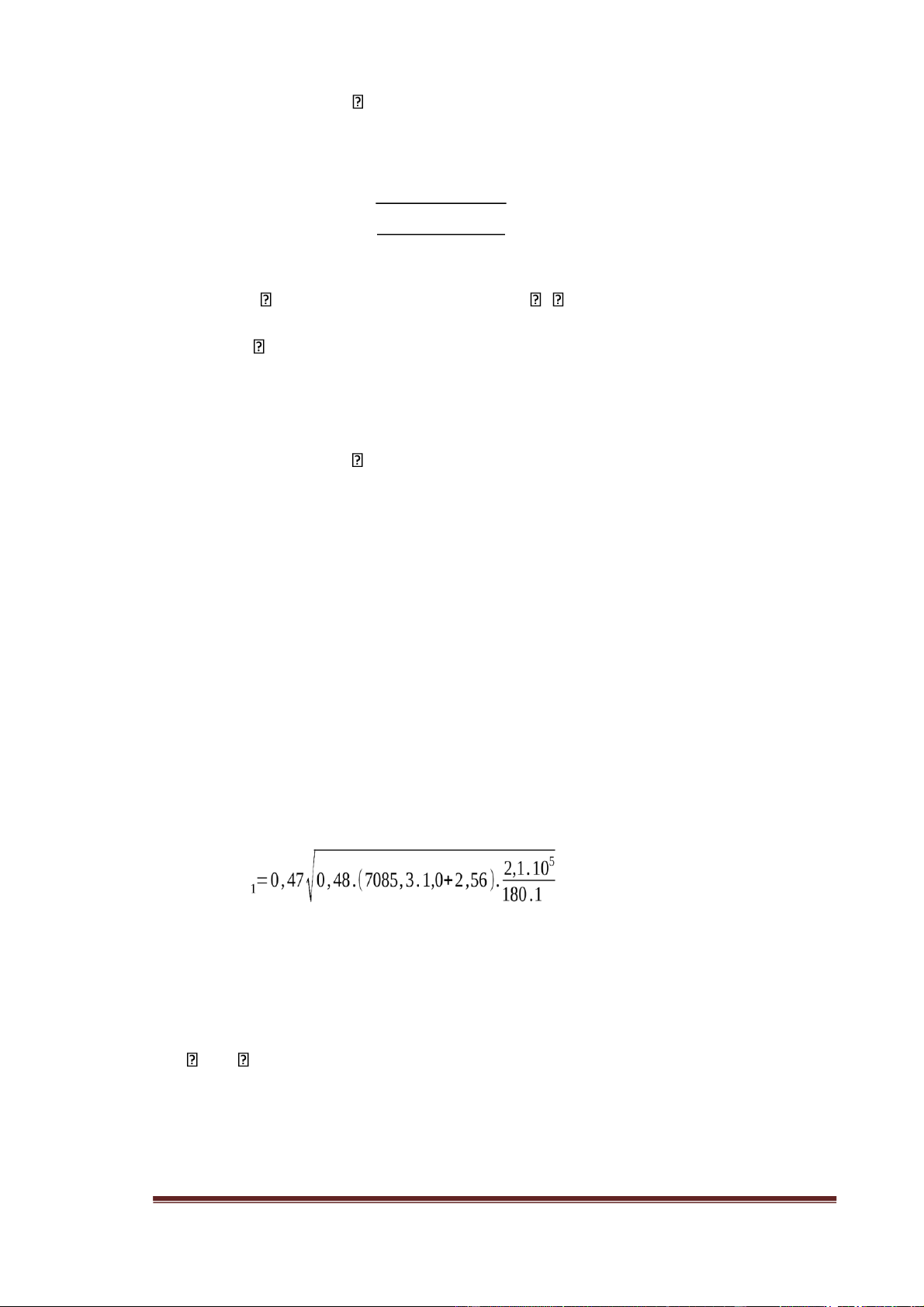

kr(Ft K d+Fvd). E √ A.k H = 0,47. d [ H] (2.30)

Trong đó: [ H] - ng suấốt tềốp xúc cho phép, theo b ng 5. 11 - tr 86 - tài li u ứ ả ệ [1];

Ch n thép 20 tôi co [ọ H] = 980 MPa

Ft - L c vòng trền đĩa xích, Fựt = 7085,3 (N)

Fvd - L c va đ p trền m dãy xích (m = 1), tnh theo công th c:ự ậ ứ

Fvd = 13.10-7.n2.p3.m = 13.10-7.120,05.25,43.1 = 2,56 N

Hệ số tải trọng động : Kđ=1,0 (bảng 5.6)

kđ=1(sử dụng 1 dãy xích).

Hệ số ảnh hưởng của số răng đến đĩa xích : Kr = 0,48 (vì Z1 =21 )

Diện tích bản lề : A = 180 mm2 (tra bảng (5.12)với p=25,4 mm, xích ống con lăn một dãy) Mô dun đàn hồi: E = 2,1.105 Mpa σH ⇒ = 936,37 MPa

⇒ H1 <[ H] : nghĩa là đĩa xích 1 đảm bảo độ bền tiếp xúc .

Tương tự cho đĩa xích 2 với cùng vật liệu và chế độ nhiệt luyện. Hệ số

ảnh hưởng của số răng đến đĩa xích Kr=0,22 (vì Z2 =84) Ta có: Đĩa xích 2

cũng đảm bảo độ bền tiếp xúc SVTH: Trần Huy Thanh Page 15 lOMoAR cPSD| 15962736 x

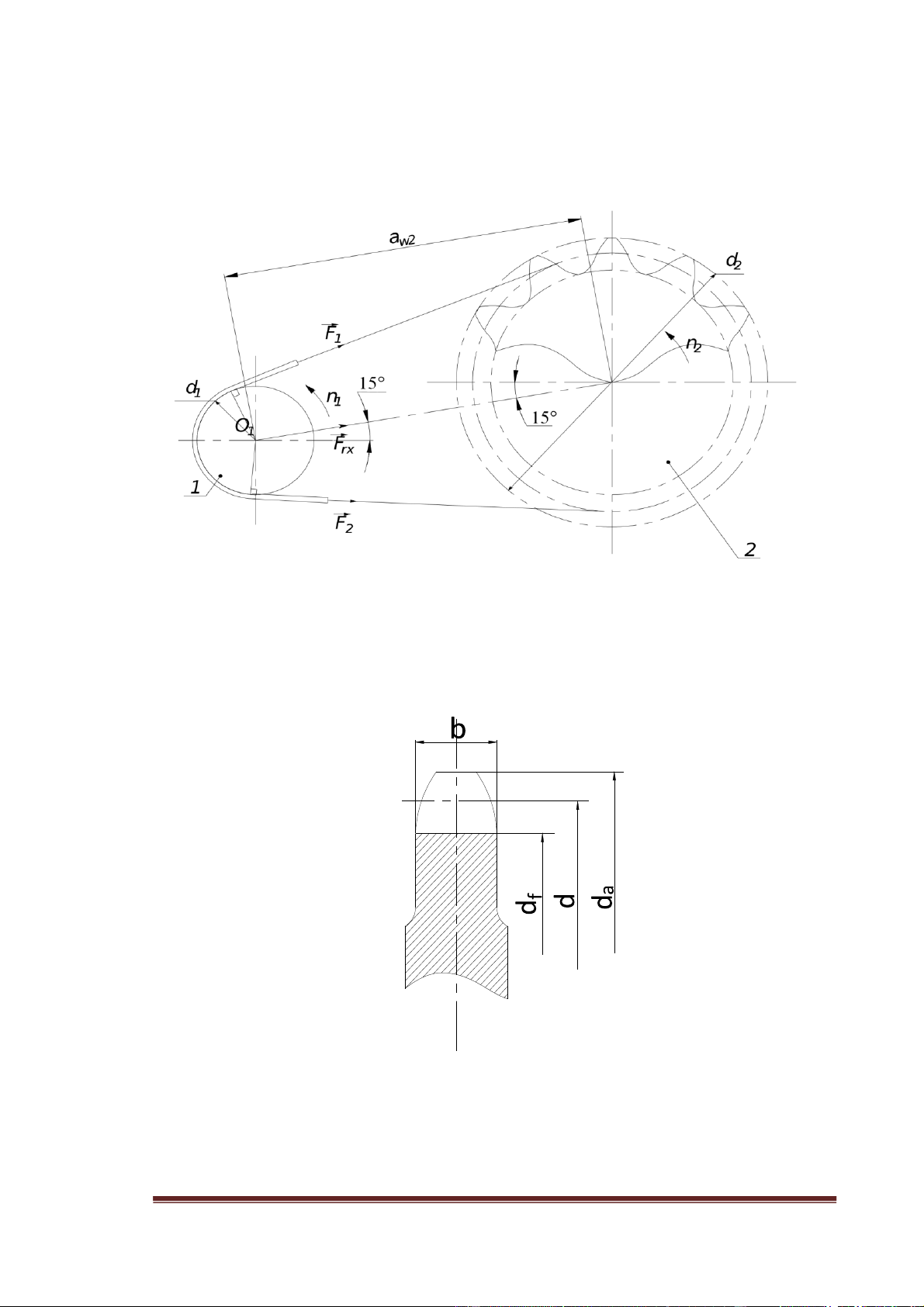

Hình 3.1 - S đồồ l c tác d ng lên tr c khi b truyêồn xích làm vi cơ ự ụ ụ ộ ệ

Hình 3.2 – Hình vẽẽ m t cắắt bánh xíchặ

B ng 2.4 – B ng thồng sồắ kích thả ả ướ ủ ộc c a b truyêồn xích SVTH: Trần Huy Thanh Page 16 lOMoAR cPSD| 15962736 Các đi l ng Thông sôố Khong cách trc a w2 = 1025,8 mm Sôố răng đĩa ch đng z 1 = 21 Sôố răng đĩa b đn g z 2 =48 T sô ố truyềền u xích = 4 Sôố mătố c a dấy xích x = 136

Đ n g kính vòng chia ca đĩa xíc h Ch đng : d 1 =170,42 mm B đ ng: d 2 = 679,9 mm

Đ n g kính vòng đn h ca đ ĩa xích Ch đ ng: d a1 = 181,22 mm B đ ng: d a2 = 691,53 mm

Đ n g kính vòng chấn răng ca đ ĩa xích Ch đ ng: d f1 = 154,36mm B đ ng: d f2 = 663,24 mm Lực tác dụng nên trục

Fr =kx.Ft =1,15.7085,3 = 8148,1

(kx =1,15 do =30o <60o b truyềền năềm ngang)ộ

Phần III:Tính truyền động bánh răng

1.Chọn vật liệu.

Vì bộ truyền được bôi trơn tốt nên dạng hỏng chủ yếu là tróc rỗ bề mặt

răng nên ta tính theo ứng suất tiếp xúc.Do không có yêu cầu gì đặc biệt và

theo quan điểm thống nhất hóa trong thiết kế ta chọn vật liệu 2 cấp bánh răng như sau:

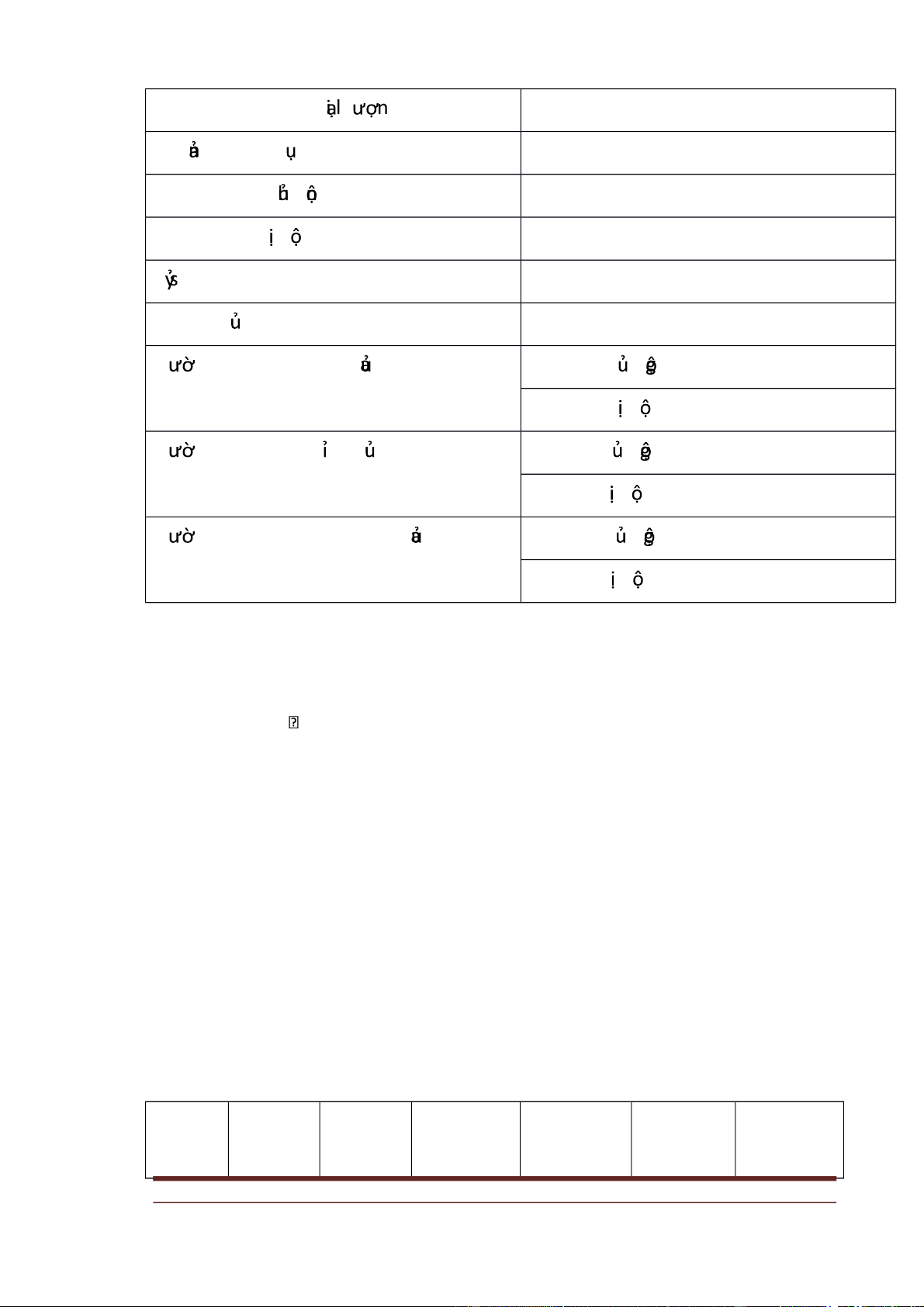

Theo bảng 6.1 Trang 92 sách TTTKHDĐCK - Tâp 1 ta chọn:̣ Loại Nhãn Nhiê t Kích Đô rắn Giới hạn Giới hạn bánh hiê u luyê n thước S, bền chảy

SVTH: Trần Huy Thanh Page 17

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 răng thép mm,khôn b,MPa ch,MPa g lớn hơn Nho 45 Tôi cải 60 HB 241… 850 580 thiê n 285 Lớn 45 Tôi cải 100 HB 750 450 thiê n 192…240

2.Xác định ứng suất tiếp xúc.

Theo bảng 6.2 trang 94 sách TTTKHDĐCK - Tâp 1 với vậ t liệ

u làm ̣ bánh răng là thép 45,tôi cải thiên đạt độ rắn HB ̣

¿ 350 HB thì giới hạn bền uốn của các bánh răng là:

σ°Hlim=2HB+70 σ°Flim = 1,8HB SH=1,1 ; SF=1,75

+ σ°Hlim: ứng suất tiếp xúc cho phép ứng với số chu kì cơ sở

+ σ°Flim : ứng suất uốn cho phép ứng với số chu kì cơ sở

+ SF: hệ số an toàn khi tính về uốn

+ SH: hệ số an toàn khi tính về tiếp xúc

chọn HB1 = 245; HB2 = 230, suy ra:

σ°Hlim1 = 2.245 + 70 = 560 (MPa)

σ°Hlim2 = 2.230 + 70 = 530 (MPa)

σ°Flim1 = 1,8.245 = 441 (MPa)

σ°Flim2 = 1,8.230 = 414 (MPa)

3.Số chu kỳ làm việc cơ sở .

Theo công thức (6.5) sách TTTKHDĐCK - Tâp 1 ta có : Ṇ HO = SVTH: Trần Huy Thanh Page 18

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 30H2,4HB

NHO – số chu kì thay đổi ứng suất cơ sở khi thử về tiếp xúc

NHO1 = 30H2,4HB1 = 30.2452,4 = 1,6.107

NHO2 = 30H2,4HB2 = 30.2302,4 = 1,4.107

4.Số chu kỳ làm việc tương đương.

NHE – số chu kì thay đổi ứng suất tương đương

NHE Được xác địn theo công thức (6.7) sách TTTKHDĐCK - Tâp 1: ̣ NHE = 60cΣ(Ti/Tmax)3.ni.ti

Với c là số lần ăn khớp trong một vòng quay. n1

NHE2 = 60c u1 ΣtiΣ(Ti/Tmax)3.ti/Σti = 60.1. .12000.[13. + 0,63. ]

= 3,14.107 > 1,4.107 = NHO2 ⇒

KHL2 = 1 ,với KHL là hệ số tuổi thọ được xác định theo NHO KHL mH N công thức sau: HE .

Do NHE1 = u1. NHE2 nên NHE1 > NHO1, do đó KHL1 = 1

5.Ứng suất tiếp xúc cho phép được xác định sơ bộ. o . KHL H H lim SH

Theo bảng 6.2 trang 94 sách TTTKHDĐCK - Tâp 1 ta có:̣

SVTH: Trần Huy Thanh Page 19 Downloaded by H?u

Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 SH1=1.1 SH2=1.2 [ H I] 560. 509MPa [ ] 530. 481,82MPa H II

*/ Với cấp nhanh sử dụng bánh răng nghiêng:

[ H ] [ H I] [ H II] 509 481,82 495,4 2 2 Ta có

1,25[ H ]mim 1,25[ H ]II 1,25.495,4 619,25MPa

Ta thấy [ H ] 1,25[ H ]mim , thỏa điều kiện

*/ Với cấp chậm sử dụng bánh răng thẳng Do NHE > NHO => KHL = 1 =>

[ H ]' [ H ]mim [ H ]II 481,82MPa

6.Ứng suất uốn cho phép:

Theo công thức 6.8 sách TTTKHDĐCK - Tâp 1 ta có: ̣ NFE = 60cΣ(Ti/Tmax)mF.ni.ti

Trong đó mF=6 (vì đô rắn HḄ ¿ 350) n1 SVTH: Trần Huy Thanh Page 20

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

NFE2 = 60c u1 ΣtiΣ(Ti/Tmax)6. ti /Σti = 60.1. .12000.[16. + 0,66. ]

= 2,69.107 > 4.106 = NFO(số chu kì thay đổi ứng suất

cơ sở khi thử về uốn ;NFO=4.106 đối với tất cả các loại thép ). ⇒

KFL2 = 1, và tương tự có KFL1 = 1 N K m FO FL N F

Với KFL là hệ số tuổi thọ : FE

do đó theo công thức (6.2) sách TTTKHDĐCK - Tâp 1 ta có: ̣ [σF] = σ°Flim.KFC.KFL/SF Bô truyền quay mộ t chiều nên Ḳ FC=1(với KFC là hệ

số xét đến ảnh hưởng đặt tải).

Vậy sơ bộ tính được [σF1] = = 252 (MPa) [σF2] = = 236,6 (MPa)

Ứng suất tiếp xúc cho phép khi quá tải xác định theo công thức (6.13) sách TTTKHDĐCK - Tâp 1: ̣

[σH]max = 2,8σch2 = 2,8.450 = 1260 (MPa)

Ứng suất uốn cho phép khi quá tải xác định theo công thức (6.14) sách TTTKHDĐCK - Tâp 1: ̣

[σF1]max = 0,8σch1 = 0,8.580 = 464 (MPa)

[σF2]max = 0,8σch2 = 0,8.450 = 360 (MPa)

A.TÍNH TOÁN CẤP NHANH: BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG NGHIÊNG:

a.1.Xác định sơ bộ khoảng cách trục.

SVTH: Trần Huy Thanh Page 21 Downloaded by H?u

Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Xác định sơ bộ khoảng cách trục theo công thức (6.15)a sách TTTKHDĐCK - Tâp 1:̣ T K1. a K uw a ( 1 1) 3 2 H H u1 ba Trong đó: SVTH: Trần Huy Thanh Page 22

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ Theo bảng 6.5 sách TTTKHDĐCK - Tâp 1 chọn Ḳ a = 43

(ứng với răng nghiêng, vật liệu thép - thép)

+ Theo bảng 6.6 sách TTTKHDĐCK - Tâp 1 chọn ψ̣ ba = 0,3 + Xác định KHβ:

Theo công thức (6.16) sách TTTKHDĐCK - Tâp 1:̣

ψbd = 0,53ψba(u1+1) = 0,53.0,3(4,99+1) = 0,95

Theo bảng 6.7 sách TTTKHDĐCK - Tâp 1, Ḳ Hβ tương ứng

với sơ đồ 3 ⇒ KHβ = 1,15 + T1 = 140316 43(4,99 1)3 140316.1,15 2 ⇒ aw1= 495,4 .4,99.0,3 = 195,8 (mm) Ta lấy aw1 = 200(mm)

a.2.Xác định các thông số ăn khớp

+ Theo (6.17) sách TTTKHDĐCK - Tâp 1: ̣

m = (0,01÷0,02)aw1 = (0,01÷0,02).200 = (2÷4) (mm)

+ Theo bảng 6.8 sách TTTKHDĐCK - Tâp 1 Chọn môđun theo ̣ tiêu chuẩn m =2,5(mm)

(Không chọn m < 1,5 ÷2 nếu không khi quá tải răng sẽ bị gãy)

Điều kiện góc nghiêng răng chữ V : 30 ≤ β ≤ 40 2a .cos

Z w 1 m u. 1 1 2a .cos 2a .cos SVTH: Tr Page 23 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 min w1 max Z w2 m u. 1 1 1 m u. 1 1 2.200.cos40 2.200.cos30 Z 2,5. 4, 99 1 1 2,5. 4, 99 1 ần Huy Thanh 20,5 Z 23,1 1 Chọn Z1 = 21 răng Z2 =Z1 .u1 = 21.4,99 =104,79 Chọn Z2 = 105 răng

Số răng tương đương : Zt = Z1 + Z2 = 21 + 105 = 126 răng

m Z. t 2,5.126 63 0,787 Cos 2.aw 2.200 80 Suy ra: β = 38,050 Thỏa

điều kiện 300 ≤ β ≤ 400

Tính lại khoảng cách trục:

aw m z( 1 z2) 2,5.(21 105) 200,00(mm) 2.Cos 2.Cos38,05

a.3. Kiểm nghiêm về độ bền tiếp xúc:̣

Theo công thức (6.33) sách TTTKHDĐCK - Tâp 1 .Ứng

suất ̣ tiếp xúc xuất hiện trên mặt răng của bộ truyền phải thỏa mãn:

2.TK u1H t1 1 H Z Z ZMH 2 b u dw1 t1 w11 ≤ [σH] Trong đó: SVTH: Trần Huy Thanh Page 24

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ ZM – hệ số kể đến cơ tính của vật liệu của các bánh răng ăn khớp.

Tra bảng 6.5[1], ta được ZM = 274 (MPa)1/3

+ ZH – hệ số kể đến hình dạng bề mặt tiếp xúc

Theo công thức (6.34) sách TTTKHDĐCK - Tâp 1 thì: ̣ ZH Ở đây:

* βb – góc nghiêng của răng trên hình trụ cơ sở

theo công thức (6.35) sách TTTKHDĐCK - Tâp 1:̣ tgβb = cosαt.tgβ αt : góc profin răng αtw : góc ăn khớp

* Với răng nghiêng, không dịch chỉnh và theo

bảng (6.11) sách TTTKHDĐCK - Tâp 1 ta có:̣ tgα

αtw = αt = arctg (cosβ )

Theo TCVN 1065 – 71, α = 20° tg20ο

⇒ αtw = αt = arctg cos(38,05 ) = 24,8°

⇒ tgβb = cos24,80.tg38,050=0,71 ⇒ βb=35,40 2 .cos(35, 4) ⇒ Z sin(2.24,8) H= = 1,46

SVTH: Trần Huy Thanh Page 25 Downloaded by H?u

Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ Zε – hệ số kể đến sự trùng khớp của răng

Theo công thức (6.37) sách TTTKHDĐCK - Tâp 1: ̣

εβ=bw.sinβ/(m. π )

Chiều rộng vành răng bw1 = ψba. aw1 = 0,3.200 =60(mm)

⇒ εβ=60.sin38,050/(2. π )=3,825

Vì εβ = 3,384> 1,0 nên theo công thức (6.36c) sách

TTTKHDĐCK - Tâp 1: Ẓ ε =

εα được tính theo ct(6.38b) sách TTTKHDĐCK - Tâp 1: ̣ 1 1 1 1 1,88 - 3,2 + z )] εα = ( 1 z2 .cosβ = 1,88 - 3,2 21 105 cos38,050= 1,336 ⇒ Zε = 0,865

Theo bảng 6.11 sách TTTKHDĐCK - Tâp 1 đường kính vòng lăn ̣ 2.aw 2.200 bánh nhỏ : d u1 1 w1 = = 4,99 1 = 66,78(mm)

Theo công thức (6.40) sách TTTKHDĐCK - Tâp 1:̣

π .dw1n1 π.66,78.407 v= 60000 Vận tốc vòng: 60000 = =1,42(m/s)

+ KH – hệ số tải trọng khi tính về tiếp xúc

Theo công thức (6.39) sách TTTKHDĐCK - Tâp 1:̣ KH = KHβ. KHα. KHv

* KHβ – hệ số kể đến sự phân bố không đều tải trọng trên SVTH: Trần Huy Thanh Page 26

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

chiều rộng vành răng, tra bảng 6.7 sách TTTKHDĐCK - Tâp 1: ̣ ⇒ KHβ = 1,15

* KHα – hệ số kể đến sự phân bố không đều tải trọng cho

các đôi răng đồng thời ăn khớp

Theo bảng 6.13 sách TTTKHDĐCK - Tâp 1, với răng trụ răng ̣

nghiêng, v ≤ 4 (m/s), ta chọn cấp chính xác 9.

Từ bảng 6.14[1], v ¿ 5m/s, cấp chính xác 9 ⇒ KHα = 1,13

* KHv – là hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp

Theo công thức (6.41) sách TTTKHDĐCK - Tâp 1: ̣

υH .bw1.dw11 aw

KHv = 1+ 2.T1' . KHβ. KHα

Với υH = δH. go. v. √ut1 Trong đó: - v = 1,42 m/s

- go – hệ số kể đến ảnh hưởng của sai lệch các bước răng 1 và 2

Tra bảng 6.16 sách TTTKHDĐCK - Tâp 1, với m < 3,35, ̣

cấp chính xác 9 ⇒ go = 73

- δH – hệ số kể đến ảnh hưởng của sai số ăn khớp

Tra bảng 6.15 sách TTTKHDĐCK - Tâp 1: δ̣H = 0,002

SVTH: Trần Huy Thanh Page 27 Downloaded by H?u

Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 200 ⇒ υ 4, H = 0,002.73.1,42 99 = 1,3 1,42.60.66,78 ⇒

KHv = 1+ 2.140316.1,15.1,13 = 1,015 ⇒ KH = 1,15.1,13.1,015=1,32 2. TKu 1 1 1 H t ZZZ H M H 2 bud w t1 1 w 2.140316.1,32.(4,99 1) 2 = 274.1,46.0,865 60.4,99.66,78 = 446 ⇒ (MPa) Tính chính xác [σH]

Theo công thức (6.1) sách TTTKHDĐCK - Tâp 1:̣

[σH]` = σ°Hlim. ZR.ZV.KxH.KHL/SH

+ Tính ZR: Chọn Ra = 2,5..1,25μm ⇒ ZR = 0,95 + Tính ZV: Lấy ZV = 1 + KxH = 1(v× da <700mm) ⇒

[σH]` = 495,4.1.1.0,95 = 470,63 (MPa)

⇒ σH =446< [σH]` =470,63 ⇒ thỏa mãn điều kiện bền tiếp xúc.

a.4.Kiểm nghiệm răng về độ bền uốn

Ứng suất uốn sinh ra tại chân răng tính theo công thức (6.43) sách TTTKHDĐCK - Tâp 1:̣ 2T.K .Y.Y.Y1 Fε β F1 σF1 = b .d .mw w1 ≤ [σF1]

+ Yε – hệ số kể đến sự trùng khớp của răng. Yε = 1/εα

Với εα – hệ số trùng khớp ngang. εα = 1,336 ⇒ Yε = 1/1,336= 0,75 SVTH: Trần Huy Thanh Page 28

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ Yβ – hệ số kể đến độ nghiêng của răng

Yβ = 1 – β/140 = 1 – 38,05/140 = 0,728

+ YF1, YF2 – hệ số dạng răng của bánh 1 và 2, phụ thuộc vào zv1, zv2

zv1 = z1/cos3β = 21/ cos3 38,050 = 43

zv2 = z2/cos3β = 105/ cos3 38,050 = 215

Tra bảng 6.18 sách TTTKHDĐCK - Tâp 1 ta được: Ỵ F1 = 3,7 ;YF2 = 3,6

+ KF – hệ số tải trọng khi tính về uốn KF = KFβ. KFα. KFv

* KFβ – hệ số kể đến sự phân bố không đều tải trọng trên chiều

rộng vành răng khi tính về uốn, tra bảng 6.7 sách TTTKHDĐCK - Tâp ̣

1, ứng với sơ đồ 3 ⇒ KFβ = 1,32

* KFα – hệ số kể đến sự phân bố không đều tải trọng cho các

đôi răng đồng thời ăn khớp khi tính về uốn, tra bảng 6.14 sách

TTTKHDĐCK - Tâp 1, với cấp chính xác 9, v ≤4 (m/s) ̣ ⇒ KFα = 1,37

* KFv – hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính về uốn: υ .b .dF w w1 KFv = 1+ 2.T.K .K1 Fβ Fα √ aw ut1 Trong đó: - v = 1,42 m/s

Với υF = δF. go. v.

- go – hệ số kể đến ảnh hưởng của sai lệch các bước răng 1 và 2

Tra bảng 6.16[1], với m < 3,35, cấp chính xác 9 ⇒ go = 73

SVTH: Trần Huy Thanh Page 29 Downloaded by H?u

Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

- δF – hệ số kể đến ảnh hưởng của sai số ăn khớp

Tra bảng 6.15 sách TTTKHDĐCK - Tâp 1, δ̣F = 0,006 200 ⇒ υ = 0,006.73.1,42. 4 ,99 = 3,94 3,94.60.66,78 ⇒

KFv = 1+ 2.140316.1,32.1,37 = 1,031 ⇒ KF = 1,32. 1,37. 1,031= 1,86 2T.K .Y.Y.Y1 Fε β F1 2.140316.1,86.0,75.0,728.3,7 ⇒ σF1 = b .d .mw w1 = 60.66,78.2,5 = 105,27(MPa) YF2

⇒ σF2 = σF1. YF1 = 105,27. = 102,42(MPa)

+ Tính chính xác [σF1], [σF2]

theo công thức (6.2) sách TTTKHDĐCK - Tâp 1 ta có:̣

[σF]` = σ°Flim.YR.YS.KxF.KFC.KFL/SF=[σF]. YR.YS.KxF * Chọn YR = 1

* YS = 1,08 – 0,0695ln(m) = 1,08 – 0,0695ln(2,5) = 1,016

* KxF = 1 ứng với da < 400mm

⇒ [σF1]` =252 . 1.1,016.1 = 256,032 (MPa)

[σF2]` = 236,6. 1. 1,016. 1 =240,39 (Mpa)

Dễ dàng thấy [σF1] > σF1 và [σF2] > σF2 ⇒ Thỏa mãn điều kiện uốn

a.5.Kiểm nghiệm răng về quá tải

+ Hệ số quá tải Kqt = Tmax/T = 1,65 SVTH: Trần Huy Thanh Page 30

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ theo công thức (6.48) sách TTTKHDĐCK - Tâp 1: ̣

σHmax = σH. √Kqt = 495,4.

= 606,73 < [σH]max = 1260

+ theo công thức (6.49) sách TTTKHDĐCK - Tâp 1: ̣

σF1max = σF1. Kqt = 252. 1,5 = 378 < [σF1]max = 464

σF2max = σF2. Kqt = 236,6. 1,5 =254,9 < [σF2]max = 360 ⇒

Thỏa mãn điều kiện về quá tải.

a.6. Các thông số và kích thước bộ truyền:

Khoảng cách trục: aw = 200 mm Modun: m = 2,5

Chiều rộng vành răng: bw = 60 mm

Tỉ số truyền: u1 = 4,99

Góc nghiêng răng: β = 38,050 Số răng bánh răng: Z1 =21 ;Z2 = 105 Hệ số dịch chỉnh: x1 =0 ; x2 = 0

m Zn. 1 2,5.21 66,67mm d1

cos cos38,05 m Zn. 2 2,5.105 333,34mm d2 cos Đường kính vòng chia: cos38,05

da1 d1 2.m

n 66,67 2.2,5 71,67mm

Đường kính vòng đỉnh: da2 d2 2.mn 333,34 2.2,5 338,34mm

SVTH: Trần Huy Thanh Page 31 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 d f 1 d1 2,5.m

n 66,67 2,5.2.5 60,42mm

Đường kính vòng dáy: d f 2 d2 2,5.mn 333,34 2,5.2.5 327,09mm

a. 7.Giá trị các lực: Bánh dẫn cấp nhanh: • Lực vòng: T1

T1 140316 2101,2(N) Ft1 2. 2dw1 dw1 66,78 • Lực hướng tâm: tg tw tg24,8 Fr1 Ft1. 2101,2. 1232,9 N cos cos38,05 • Lực dọc trục:

Fa1 F tgt1. 2101,2.tg38,05 1644,6 N

B.TÍNH TOÁN CẤP CHẬM: BỘ TRUYỀN BÁNH RĂNG THẲNG:

b.1.Xác định sơ bộ khoảng cách trục:

Xác định sơ bô khoảng cách trục theo công thức (6.15a) sách TTTKHDĐCK - ̣ Tâp 1:̣ T K2. a K uw a ( 2 1) 3 2 H H

u2 ba Trong đó:

+ Theo bảng 6.5[1] chọn Ka = 49,5 (răng thẳng, vật liệu thép – thép) SVTH: Trần Huy Thanh Page 32

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ Theo bảng 6.6[1] chọn ψba = 0,3 + Xác định

KHβ: ψbd = 0,53ψba(u2+1) = 0,53.0,3(3,99+1) = 0,793

Theo bảng 6.7 sách TTTKHDĐCK - Tâp 1, Ḳ Hβ tương ứng với sơ đồ 7 ⇒ KHβ = 1,02 + T2 = 652201 Nmm + u2 = 3,99 + [σH] = 481,82 MPa 49,5(3,99 1)3 652201.1,02 2 ⇒ aw2=

481,82 .3,99.0,3 = 330,43(mm) Ta lấy aw2 = 330 mm

b.2.Xác định các thông số ăn khớp

+ Theo công thức (6.17) sách TTTKHDĐCK - Tâp 1 ta có:̣

m = (0,01÷0,02)aw2 = (0,01÷0,02).330 = (3,3÷6,6) mm ⇒ Theo

bảng 6.8 sách TTTKHDĐCK - Tâp 1 chọn m = 4 mm ̣ + Số răng bánh nhỏ: 2aw 2.330 z +1) 1 = m(u2

= 4(3,99 1) =33,06 ⇒ Chọn z1 =33 + Số răng bánh nhỏ:

z2 = z1.u2 = 33.3,99= 131,67 ⇒ Chọn z2 = 132

SVTH: Trần Huy Thanh Page 33 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

vậy tỉ số truyền thực là: Ut2=132/33=4

+ Tính lại khoảng cách trục :

aw2 = m(z1+z2)/2 = 4(33+132)/2 = 330mm

+theo ct(6.27) sách TTTKHDĐCK - Tâp 1 góc ăn khớp:̣ mCosα (33 132).4.Cos20 2a 2.330 cosαtw = zt = 0,939 w = ⇒ αtw = 20°

+ Chiều rộng bánh răng bw2 = ψba. aw2 =0,3.330 = 99 mm

b.3.Kiểm nghiệm răng về độ bền tiếp xúc:

Ứng suất tiếp xúc xuất hiện trên mặt răng của bộ truyền phải thỏa mãn: Theo ct(6.33)[1] ta cã: σH =¿ZM Z H Z Trong đó:

+ ZM – hệ số kể đến cơ tính của vật liệu của các bánh răng ăn khớp.

Tra bảng 6.5 sách TTTKHDĐCK - Tâp 1, ta được Ẓ M = 274 (MPa)1/3

+ ZH – hệ số kể đến hình dạng bề mặt tiếp xúc 2 sin(2.20) Z = = H = 1,76

(βb = 0 Do tg b cos t .tg vì β = 0) SVTH: Trần Huy Thanh Page 34

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+ Với răng thẳng thì βb = 0 ⇒ ε β = 0

⇒ Hệ số kể đến sự trùng khớp của răng được tính theo công thức

(6.36a) sách TTTKHDĐCK - Tâp 1:̣ Z

Với ε α tính theo công thức(6.38b) sách TTTKHDĐCK - Tâp 1:̣ 1 1 1 1 ε )]

α = [1,88 - 3,2(z1+z2 = 1,88 - 3,2 33 132 = 1,759 4 1,759 ⇒ Z 3 ε = = 0,864

+Đường kính vòng lăn bánh nhỏ là: 2.aw u +1 dw12 = t2 = = 132,3 (mm)

+Theo ct(6.40) sách TTTKHDĐCK - Tâp 1 vận tốc vòng:̣

v=π.dw12 n2 60000 (m/s) π.132,3.81,56 v ⇒ 60000 = 0,56(m/s)

Theo bảng 6.13 sách TTTKHDĐCK - Tâp 1, chọn cấp chính xác ̣ 9.

+ KH – hệ số tải trọng khi tính về tiếp xúc tính theo công thức

(6.39) sách TTTKHDĐCK - Tâp 1:̣

SVTH: Trần Huy Thanh Page 35 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 KH = KHβ. KHα. KHv

* KHβ – hệ số kể đến sự phân bố không đều tải trọng trên

chiều rộng vành răng, tra bảng 6.7 sách TTTKHDĐCK - Tâp 1, ứng ̣ với sơ đồ 7 ⇒ KHβ = 1,02

* KHα – hệ số kể đến sự phân bố không đều tải trọng cho

các đôi răng đồng thời ăn khớp, tra bảng 6.14 sách TTTKHDĐCK - Tâp 1:̣ ⇒ KHα = 1,13

* KHv – là hệ số kể đến tải trọng động xuất hiện trong vùng

ăn khớp tính theo công thức (6.41) sách TTTKHDĐCK - Tâp 1:̣

υH.bw.dw2 . K . K KHv = 1+ 2.T2 Hβ Hα Với υH = δH. go. aw2 v. √ ut2 Trong đó: - v = 0,56 m/s

- go – hệ số kể đến ảnh hưởng của sai lệch các bước răng 1 và 2

Tra bảng 6.16 sách TTTKHDĐCK - Tâp 1, với m < 3,35, ̣ cấp chính xác 9 ⇒ go = 82

- δH – hệ số kể đến ảnh hưởng của sai số ăn khớp

Tra bảng 6.15 sách TTTKHDĐCK - Tâp 1, δ̣H = 0,004 SVTH: Trần Huy Thanh Page 36

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 330 ⇒ υ 4 H = 0,004.82.0,56 = 1,67 1,67.99.132,3 ⇒

KHv = 1+ 2.652201.1,02.1,13 = 1,01 ⇒ KH = 1,02. 1,13. 1,01 = 1,164 σH =¿ZM Z H Z ⇒ ¿ 2.652201.1,164.(4 1) = 274. 1,76. 0,864. = 456,3(MPa)

Tính chính xác [σH] theo công thức (6.1) sách TTTKHDĐCK - Tâp ̣ 1:

[σH]` = σ°Hlim. ZR.ZV.KxH.KHL/SH

+ Tính ZR: Chọn Ra = 2,5..1,25μm ⇒ ZR = 0,95

+ Tính ZV: Khi v < 5 m/s, lấy ZV = 1 + KxH = 1(da<700mm) ⇒

[σH]` = 481,82.1.1.0,95 = 457,7 (MPa) ⇒

σH =456,3< [σH]`=457,7 ⇒ Thỏa mãn độ bền tiếp xúc.

b.4.Kiểm nghiệm răng về độ bền uốn:

Ứng suât uốn sinh ra tại chân răng tính theo công thức (6.43) sách TTTKHDĐCK - Tâp 1:̣

2T2. KF.Yε.Y β.YF1 σF1 =

bw .dw2.m ≤ [σF1] YF2

SVTH: Trần Huy Thanh Page 37 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

σF2 = σF1. YF1 ≤ [σF2]

+ Yε : hệ số kể đến sự trùng khớp 2, phụ thuộc vào zv1, zv2

zv1 = z1/cos3β = 33/13 = 33

zv2 = z2/cos3β = 122/13 = 122

Tra bảng 6.18 sách TTTKHDĐCK - Tâp 1 ta được: ̣ YF1 = 3,80 , YF2 = 3,6

+ KF – hệ số tải trọng khi tính về uốn KF = KFβ. KFα. KFv

* KFβ – hệ số kể đến sự phân bố không đều tải trọng trên chiều

rộng vành răng khi tính về uốn, tra bảng 6.7 sách TTTKHDĐCK - Tâp ̣

1, ứng với sơ đồ 7 ⇒ KFβ = 1,02

* KFα – hệ số kể đến sự phân bố không đều tải trọng cho các đôi

răng đồng thời ăn khớp khi tính về uốn,tra bảng 6.14 sách TTTKHDĐCK - Tâp1:̣ ⇒ KFα = 1,37

* KFv – hệ số kể đến tải trọng động xuất hiện trong vùng ăn

khớp khi tính về uốn,theo công thức (6.46) sách TTTKHDĐCK - Tâp 1: ̣

υF.bw.dw2 . K . K KFv = 1+ 2.T2 Fβ Fα

Với υF = δF. go. v. aw2 ut2 Trong đó: - v = 0,56 m/s

- go – hệ số kể đến ảnh hưởng của sai lệch các bước răng 1 và 2 SVTH: Trần Huy Thanh Page 38

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Tra bảng 6.16 sách TTTKHDĐCK - Tâp 1, với m < 3,35, ̣ cấp chính xác 9 ⇒ go = 82

- δF – hệ số kể đến ảnh hưởng của sai số ăn khớp

Tra bảng 6.15 sách TTTKHDĐCK - Tâp 1: δ̣F=0,011 330 ⇒ υF = 0,011.82. 0,56. 4 =4,59 4,59.99.132,3 ⇒

KFv = 1+ 2.652201.1,02.1,37 = 1,034 ⇒ KF = 1,02.1,37.1,034 = 1,44 1 1 Y 0,568 1,759 Y 1 1 140

2T2. KF.Yε .Y β.YF1

2.652201.1,44.0,568.1.3,8 ⇒ σF1 =

bw .dw2.m = 99.132,3.4 = 77,38 (MPa) Y F2

⇒ σF2 = σF1. Y F1 = 77,38. = 73,3(MPa)

b. 5.Kiểm nghiệm răng về quá tải:

+ Hệ số quá tải Kqt = Tmax/T = 1,65

SVTH: Trần Huy Thanh Page 39 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 + σHmax = σH. √Kqt

= 456,3. 1,65 = 586,12 < [σH]max =

1260 + σF1max = σF1. Kqt = 77,38. 1,65 = 127,677< [σF1]max =

464 σF2max = σF2. Kqt = 73,3. 1,65 = 120,945< [σF2]max = 360 ⇒

Thỏa mãn điều kiện về quá tải

b.6. Các thông số và kích thước bộ truyền: Khoảng cách trục aw2 = 330 mm Module pháp m = 4 mm Chiều rộng vành răng bw2 = 99 mm Tỉ số truyền thực ut2 = 4 Góc nghiêng của răng β = 0 Số răng z1 = 33 z2 = 132 Dịch chỉnh x1 = 0 x2 = 0

Theo bảng 6.11 sách TTTKHDĐCK - Tâp 1 ta xác định:̣ Đường kính chia:

d1 = mz1 /cosβ = 4.33 = 132 mm

d2 = mz2 /cosβ = 4.132 =528 mm

Đường kính đỉnh răng: da1 d12.m

n 132 2.4 140mm da2 d22.m

n 528 2.4 536mm Đường kính đáy răng:

d f 1 d1 2,5.mn 132 2,5.4 122mm d f 2

d2 2,5.mn 528 2,5.4 518mm

b.7.Giá trị các lực: SVTH: Trần Huy Thanh Page 40

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Bánh dẫn cấp châm: • Lực vòng: 2.T2 2.652201 9859,4 N Ft2 dw2 132,3 • Lực hướng tâm: tg tw

9859,4.tg20 3588,5 N Fr2 Ft2. cos • Lực dọc trục: Fa2 0

C.KIỂM NGHIỆM ĐIỀU KIỆN BÔI TRƠN NGÂM DẦU:

Việc bôi trơn hộp giảm tốc phải đảm bảo những điều kiện sau:

Mức dầu thấp nhất ngập ( 0,7 ÷ 2) chiều cao răng h2 (h2 = 2,25.m) của

bánh răng 2 ( nhưng ít nhất là 10mm)

Khoảng cách giữa mức dầu thấp nhất và cao nhất hmax – hmin = 10… 15mm

Mức dầu cao nhất không đựơc ngập quá 1/3 bán kính bánh răng (da4/6)

Ta có h2 = 2,25.2,5 = 5,625 < 10

Tổng hợp các điều kiện trên để dảm bảo điều kiện bôi trơn phải thoả

mãn bất đẳng thức sau: 1 1

H .da2 10 10...15 da4 2 3

SVTH: Trần Huy Thanh Page 41 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Ta có: H

.338,34 10 10 15 149,2 154,2 .536 178,667

Vậy hộp giảm tốc thoả điều kiện bôi trơn ngâm dầu.

Phần IV: THIẾT KẾ TRỤC

A.CHỌN VÀ TÍNH CÁC THÔNG SỐ BAN ĐẦU CỦA TRỤC

Vật liệu chế tạo trục là thép C45 tôi cải thiện

Giới hạn bền: σb = 850 MPa

Trị số ứng suất uốn cho phép tra trong bảng 10.5 trang 195 sách

TTTKHDĐCK -Tâp 1: [σ ] = 63 MPạ

Ứng suất xoắn cho phép: 15...30 MPa.

1.Xác định sơ bộ đường kính trục theo công thức: SVTH: Trần Huy Thanh Page 42

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 T d 3 0,2. Trục 1: T1 = 140316 Nm [τ] = 20 MPa T1 32,7mm d1 3 0,2. Chọn d1 = 33 mm Trục 2: T1 = 652201 Nm [τ] = 20 MPa

T2 3 652201 54,6mm d2 3 0,2. 2.0,2.20 Chọn d2 = 55 mm Trục 3: T3 = 2499633Nm [τ] = 25 MPa 3 T3 3 2499633 d3 79,3mm 0,2. 0,2.25 Chọn d3 = 80 mm

SVTH: Trần Huy Thanh Page 43 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Do lắp bánh đai vào đầu vào trục động cơ điện nên ta không cần quan tâm đến

đường kính trục động cơ điện.

2.Xác định khoảng cách giữa các gối đỡ và các điểm đặt lực:

2.1. Theo bảng 10.2 trang 189 sách TTTKHDĐCK -Tâp 1 ta chọn chiều

rộng ̣ ổ lăn tương ứng: b01 = 21 mm, b02 = 29 mm, b03 = 39 mm

2.2. Chiều dài mayer bánh đai:

lm12 = (1,2 ÷ 1,5 ).d1 = (1,2 ÷ 1,5 ).33 = 39,6 ÷ 49,5 Chọn lm12 = 45 mm

2.3. Chiều dài mayer bánh răng:

lm22 = (1,2 ÷ 1,5 ).d2 = (1,2 ÷ 1,5 ).55 = 66 ÷ 82,5

Chọn lm22 = 70 mm lm13 = lm24 = lm22 = 70 mm lm32

= (1,2 ÷ 1,5 ).d3 = (1,2 ÷ 1,5 ).80 = 96 ÷ 120

Chọn lm32 = 110 mm lm23 = lm32 = 110 mm

2.4. Chiều dài mayer nửa khớp nối:

lm33 = (1,4 ÷ 2,5 ).d3 = (1,4 ÷ 2,5 ).80 = 112 ÷ 200 Chọn lm33 = 140 mm

Chọn trị số k1, k2, k3, hn:

-Khoảng cách từ mặt mút của chi tiết quay đến thành k1 10 trong của

hộp hoặc khoảng cách giữa các chi tiết quay.

-Khoảng cách từ mặt mút ổ đến thành trong của hộp. k2 8

-Khoảng cách từ mặt mút chi tiết quay đến nắp ổ. k3 15 SVTH: Trần Huy Thanh Page 44

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

-Chiều cao nắp ổ và đầu bulong. hn = 18

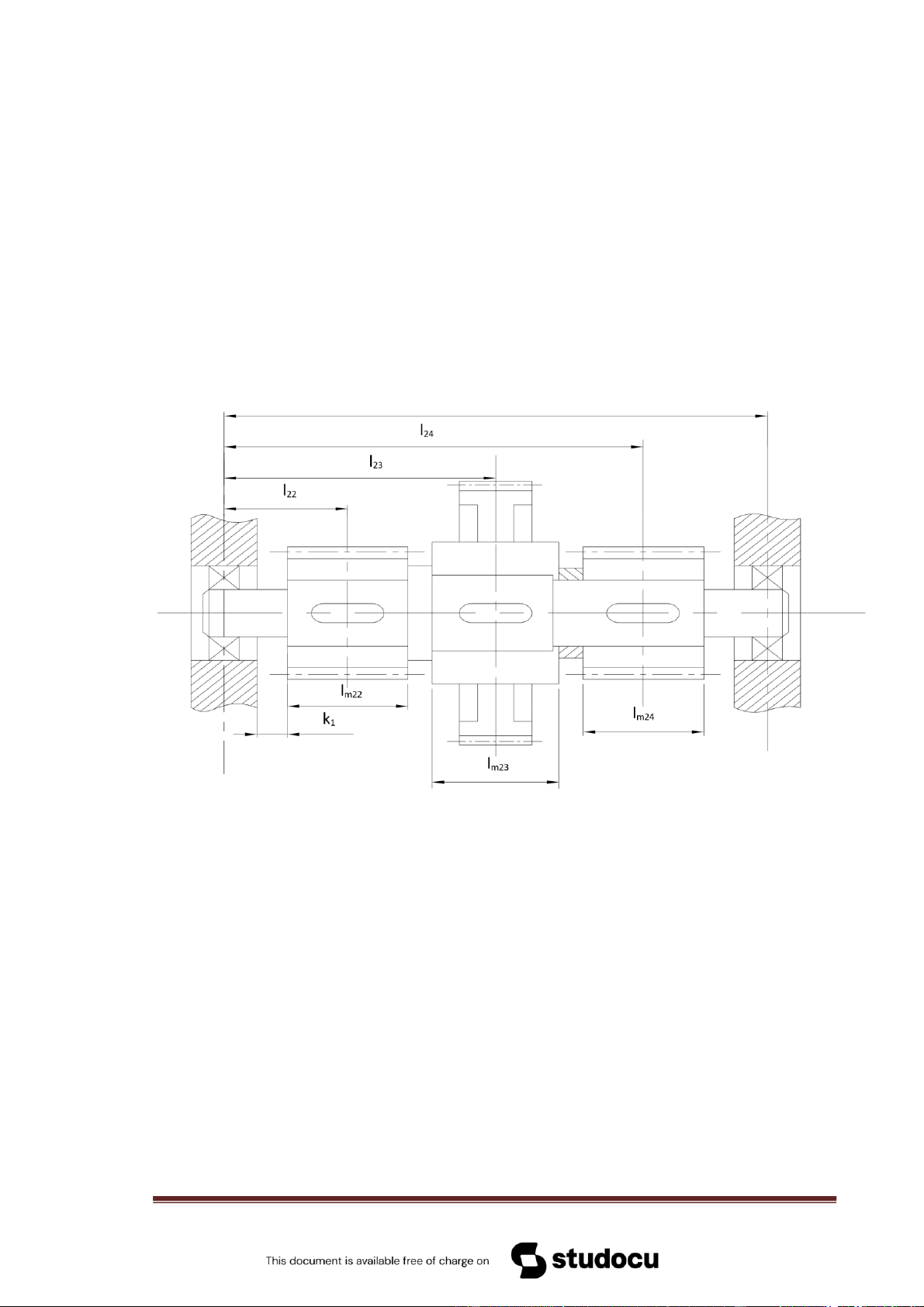

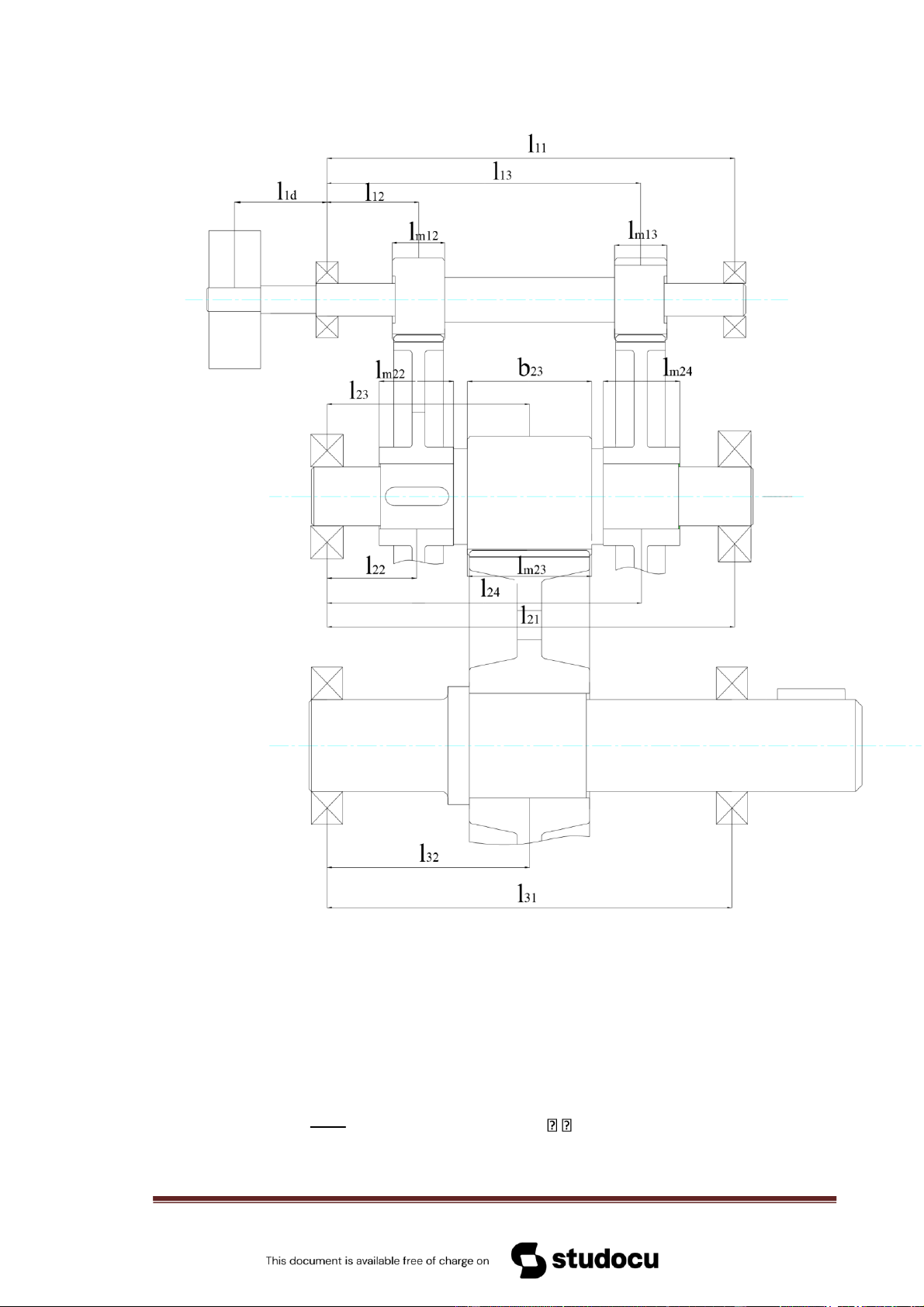

3. Vẽ phác hộp giảm tốc,xác định khoảng cách giữu các gối đỡ và điểm đặt lực Trục II :

Sơ đồ tính khoảng cách: l21

l22 = 0,5.(lm22 + b02 ) +k1 2++ k2 = 0,5.(70 + 29) + 10 + 8 = 67,5 mm l23

= l22 + 0,5.(lm22 + lm23) +k1 = 67,5 + 0,5.(70 + 110) + 10 = 167,5 mm

l24 = 2.l23 – l22 = 2.167,5 – 67,5 = 267,5 mm l21 = 2.l23 = 2.167,5 = 335 mm Trục III :

SVTH: Trần Huy Thanh Page 45 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 l31 = l21 = 335 mm

l33 = 2.l32 + lc33 = 2.l32 + 0,5.(lm33 + b03) + k3 + hn = 2.167,5 + 0,5.(140 + 39) + 15 +18 = 457,5 mm Trục I :

Sơ đồ tính khoảng cách :

l11 = l21 = 335 mm l13 = l24 = 267,5 mm l12 = l22 = 67,5 mm l1d = lc12 =

0,5.(lm12 + b01) + k3 + hn = 0,5.(45 + 21) + 15 + 18 = 66 mm

II. tính toán thiết kế trục SVTH: Trần Huy Thanh Page 46

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

1.Vẽ sơ đồ trục sơ đồ chi tiết quay và lực từ các chi tiết quay tác dụng lên trục

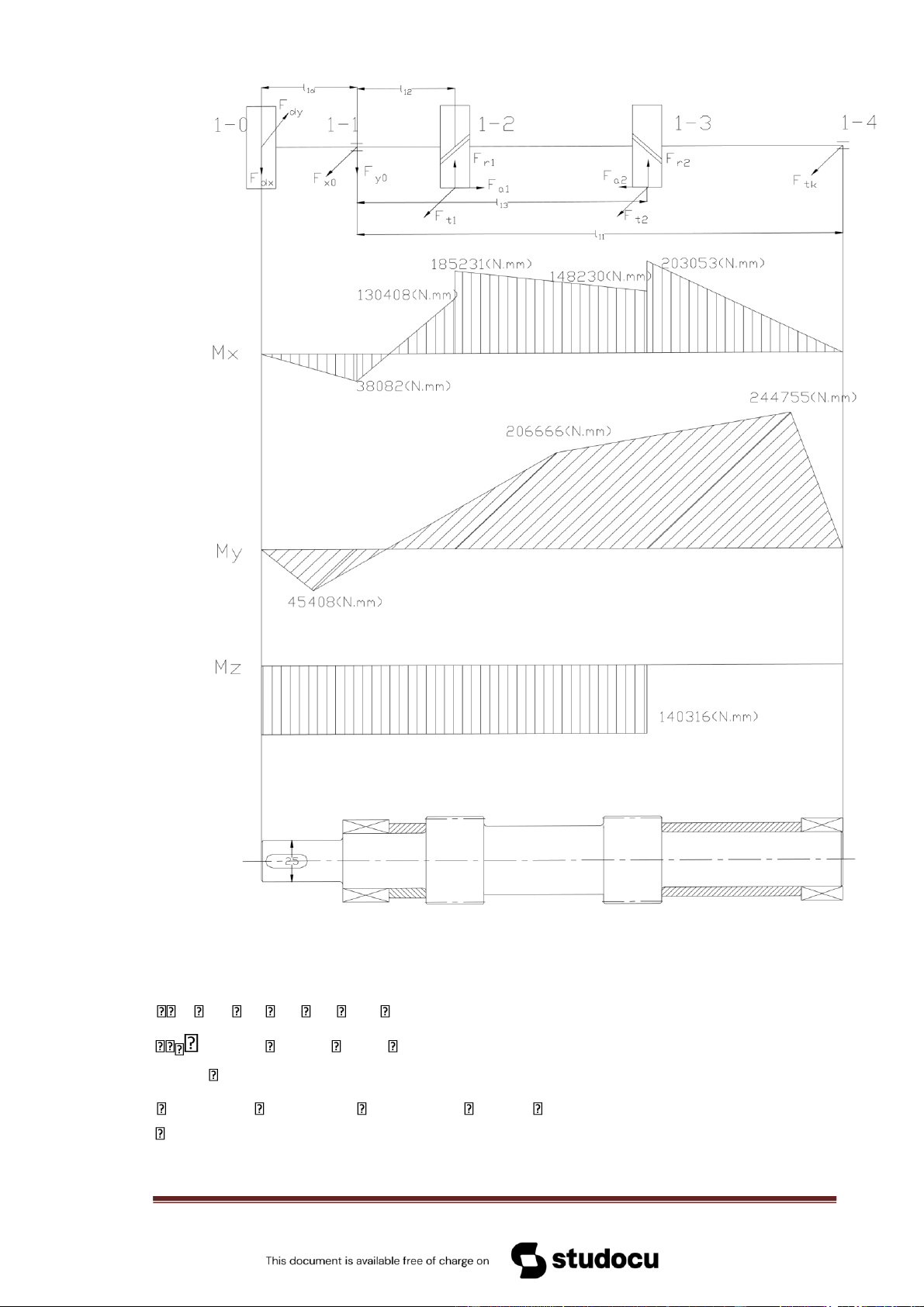

+ Chọn hệ tọa độ Oxyz như hình thì ta có sơ đồ phân tích lực chung:

+ Tính các lực vòng, lực dọc trục, lực hướng tâm: Lực vòng: T1

T1 140316 2101,2 Ft3 F ( t4 N)

SVTH: Trần Huy Thanh Page 47 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Ft1 Ft2 2. 2dw1 dw1 66,78 Lực hướng tâm: tg tw tg24,8 Fr1 Fr2 Fr3 Fr4 Ft1. 2101,2. 1232,9 N cos cos38,05 Lực dọc trục:

Fa1 Fa2 Fa3 Fa4 F tgt1. 2101,2.tg38,05 1644,6 N 2T2 = d Ft5 = Ft6 w1 = 2. 652201/66,78= 19533 N

Fr5 = Fr6 = Ft5.tgαtw =6936.tg20° = 7109 N

Lực vòng do đai tác dụng lên trục ra là: Fr 898 N

F Fdx r.sin 898.sin500 688 N

Fdy F cr. os 898. osc 500 577 N

Lực tại khớp nối giữa trục vào và trục động cơ là:

_ Lực từ khớp nối tác dụng lên trục 3 :

2.T3 (0,2 0,3).2.2499633 11903 Ftk (0,2 0,3). Dt 105 N Với D 105 t

( theo bảng 16.10a sách TTTKHDĐCK - Tâp 2 )̣

2.Xác định đường kính và chiều dài các đoạn trục : SVTH: Trần Huy Thanh Page 48

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 *. Trục 1 :

a.Xác định lực tại vị trí các ổ đỡ

m0y F ldx. 1d F lt1 12. F t2.l13 F lx1 11.

Fx Fx0 Fx1- Ft1 Ft2 Fdx 0

688.66 2101,2.67,5 2101,2.200 Fx1.335 0

F Fx0 x1 Ft1 F – Ft2 dx 2101,2.2 688 3514 Fx1 1813N Fx0 1 701 N

Fy Fy0 Fy1 Fdy (Fr1 Fr2) 0

0 F ldy. 1d F lr1 12. F lr2 13. F ly1 11. F ra1 1. Fa2.r1 mx Fy0 Fy1 Fr1 F – Fr2 dy 2.1232,9 577 1888,8N

577.66 – 1232,9.67,5 – 1232,9.200 F .335 = 0y1 Fy1 1098N Fy0 790,8N

b.Xác định Momen uốn và xoắn.

Măt cắt tại vị trí 1-1.̣

M x1 F ldy. 1d 577.66 38082(N mm. )

M y1 F ldx. 1d 688.66 45408(N mm. )

Măt cắt tại vị trí 1-2̣

SVTH: Trần Huy Thanh Page 49 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

M x2 Fdy.(l1d l12) Fy0 12.l Fa1.d 2

M y2 Fdx.(l1d l12) F lx0 12.

M x2 577.(66 67,5) 790,8.67,5 1644,6.66,67 2 185231(N mm. )

M y2 688.(66 67,5) 1701.67,5 206666(N mm. )

Măt cắt tại vị trí 1-3.̣

M x3 Fy1.(l11 l13) Fa2.d 2

M y3 Fx1.(l11 l13)

M x3 1098.(335 267,5) 1644,6.66,67 2 203053(N mm. )

M y3 1813.(335 267,5) 244755(N mm. ) SVTH: Trần Huy Thanh Page 50

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 *. Trục 2 :

a.Xác định lực tại vị trí các ổ đỡ Fx Fx0 Fx1 Ft3 Ft4 Ft5 0

0 F lt3. 22 F lt5. 23 Ft4.l24 F lx1 21. my

2101,2.67,5 19533.167,5 2101,2.267,5 Fx1.335 0

SVTH: Trần Huy Thanh Page 51 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Fx0 Fx1 Ft3 Ft4 Ft5 2.2101,2 19533 23735 Fx1 11444N Fx0 12291N

mx0 F ra3. 2 Fa4.r2 F r3.l22 F lr5. 23 F lr4. 24 F ly1. 21 F F F F F F y r3

r4 r5 y0 y1 0

Fy0 F y1 Fr3 Fr4 F r5 2.1232,9 7109 4643 N

1232,9.67,5 7109.167,5 1232,9.267,5 Fy1.335 0 Fy1 964N Fy0 3679N

b.Xác định Momen uốn và xoắn.

Măt cắt tại vị trí 2-1.̣

M x1 F ly0 12. Fa3.d 2 12291.67,5 1644,6.333,34 2 555537(N mm. ) M y1 F lx0 22.

11444.67,5 772470(N mm. )

Măt cắt tại vị trí 2-2.̣

M x2 Fy0 23.l Fr3.(l23 l22) Fa3.d 2

M y2 F lx0 23. Ft3.(l23 l22)

M x2 3679.167,5 1232,9(167,5

67,5) 1644,6.333,34 2 1013528(N mm. )

M y2 12291.167,5 2101,2.(167,5 67,5) 4246(N mm. ) SVTH: Trần Huy Thanh Page 52

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Măt cắt tại vị trí 2-3.̣

M x3 Fy1.(l21 l24) Fa4.d 2

M y3 Fx1.(l21 l24)

M x3 964.(335 267,5) 1644,6.333,34 2 404145(N mm. )

M y3 11444.(335 267,5) 1144400(N mm. )

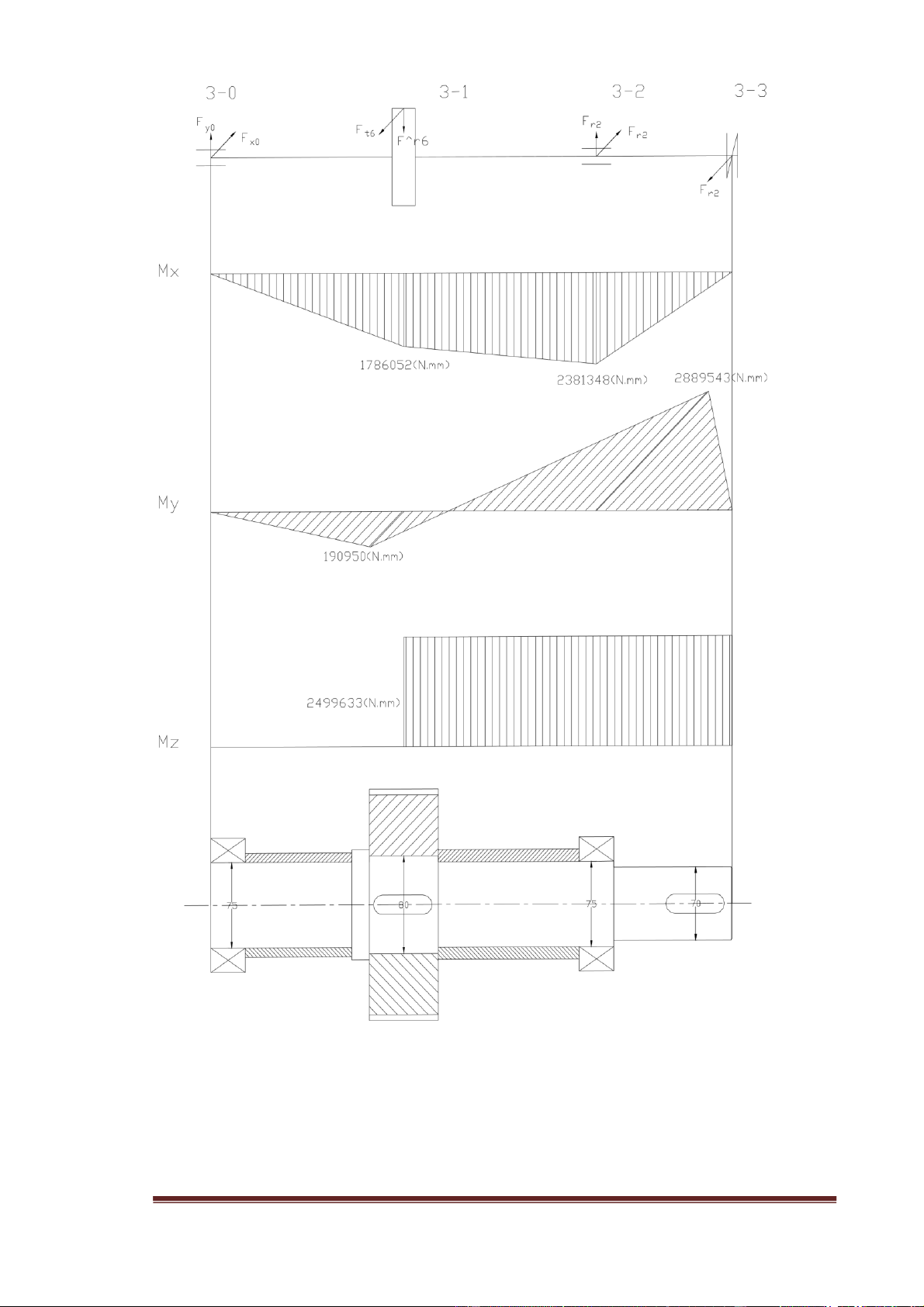

SVTH: Trần Huy Thanh Page 53 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 *. Trục 3 :

a.Xác định lực tại vị trí các ổ đỡ Fx Fx0 Fx1 Ft6 Ftk 0

0 F lt6. 32 F lx1 31. F tk.l33 0 my

Fx0 Fx1 Ft6 Ftk 19533 – 11903 7630N

19533.167,5 Fx1.335 11903.457,5 0 Fx1 6489 N Fx0 1141N

Fy Fy0 Fy1 Fr6 0

mx0 F lr6. 32 F ly1 31. 0 Fy0 Fy1 Fr6 7109N 7109.167,5 Fy1.335 0 Fy1 3554 N Fy0 10663 N

b.Xác định Momen uốn và xoắn.

Măt cắt tại vị trí 3-1.̣

M x1 F ly0 32. 10663.167,5 1786052(N mm. )

M y1 F lx0 32. 1140.167,5 190950(N mm. )

Măt cắt tại vị trí 3-2. ̣

M x2 F ly0 31. Fr6.(l31 l32) SVTH: Trần Huy Thanh Page 54

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

M y2 F lx0 31. Ft6.(l31 l32)

M x2 10663.335 7109.(335 167,5) 2381348(N mm. )

M y2 1141.335 19533.(335 167,5) 2889543(N mm. )

SVTH: Trần Huy Thanh Page 55 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

3.Tính chính xác đường kính các đoạn trục : *. Trục 1 : SVTH: Trần Huy Thanh Page 56

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Với [ ] 65MPa

+Tại tiết diện 1-0 ( đai ) : M 2 2

0 M x 0 M y 0 0 (N.mm) M 2 2 td0 M0

0,75.T1 0,75.1403162 =121517 (N.mm) Mtd1 3 121517 26,5(mm) d0 3 0,1. 0,1.65

theo tiêu chuẩn lấy d0 = 25 mm

+Tại tiết diện 1-1 ( ổ O ) : M 2 2

1 M x 1 M y 1 380822 454082 =59263 Nmm M 2 2 td1 M1

0,75.T1 592632 0,75.1403162 =135198 Nmm

Mtd1 3 135198 d1 3 0,1. 0,1.65 27,5 mm

theo tiêu chuẩn lấy d1 = 30 mm

+Tại tiết diện 1-2 ( bánh răng 1 ) : 2 2 2 2 M M 2 M 2 2 (185231) (206666) x y =27752 7 Nmm 2 2 2 2 M M T td 0,75. 2 2 277527 1 0,75.140316 =302965 N ( ) .mm M 302965 td 2 d 3 3 2 , 0 1. 0,1.65 35 ,99 mm

theo tiêu chuẩn lấy d2 =35 mm

+Tại tiết diện 1-3 ( bánh răng 2 ) :

SVTH: Trần Huy Thanh Page 57 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 2 2 2 2 M M M (203053) 3 (244755) x3 y3 =31801 8 Nmm 2 2 2 2 M M 0,75. T 318018 td 3 0,75.140316 3 1 =34044 4 Nmm M 340444 td 3 d 3 3 3 , 0 1. 0,1.65 37 ,4mm

theo tiêu chuẩn lấy d3 =35 mm để cho phù hợp với chỗ lắp bánh răng 1

+Tại tiết diện 1-4 ( ổ lăn 1 ) :

Vì tại ổ 1 không chịu mômen uốn và xoắn (hình vẽ) nên chọn

đường kính giống như ổ 0. d4=30 mm *. Trục 2 : Với [ ]=55

+Tại tiết diện 2-1 ( bánh răng 3 ) : 2 2 2 2 M M M 1 555537 1 x 1 772470 y =951489 Nmm 2 2 2 2 M M 1 1 0,75. 951489 2 0,75.652201 td T =110650 6 Nmm M 1106506 td1 d 3 3 1 0 , 1. 0,1.55 56 ,59 mm

theo tiêu chuẩn lấy d 2 =55 mm

+Tại tiết diện 2-3 ( bánh răng 5 ) : M 2 2

3 M x 3 M y 3 ( 404145) 2 ( 1144400)2 =1213665 Nmm

Mtd3 M32 0,75.T22 12136652 0,75.6522012 =1338659 Nmm

Mtd3 3 1338659 d3 3 0,1. 0,1.55 57,1 mm SVTH: Trần Huy Thanh Page 58

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

theo tiêu chuẩn lấy d3 =55 mm

+Tại tiết diện 2-2 ( bánh răng 4 ) : M 2 2

2 M x 2 M y 2 10135282 42462 =1013537 Nmm M 2 2 td2 M2

0,75.T2 10135372 0,75.6522012 =1160294 Nmm

Mtd2 3 1160294 d2 3 0,1. 0,1.55 59,5 mm

theo tiêu chuẩn lấy d2 =60 mm.

+Tại tiết diện 2-0 và 2-4(ổ lăn 0 và ổ lăn 1):

Do momen uốn và momen xoắn bằng 0 nên ta chọn d=50 cho phù hợp

với chỗ lắp bánh răng 3 và 4 *. Trục 3: Với [ ]=50

+Tại tiết diên 3-0 (ổ lăn 0)̣

M0 M x20 M y20 0 Nmm M 2 2 td0 M0

0,75.T3 0Nmm d0 0

SVTH: Trần Huy Thanh Page 59 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+Tại tiết diện 3-1 ( bánh răng 6 ) : 2 2 2 2 M M M 1786052 1 190950 1 x 1 y =1796230 Nmm 2 2 2 2 M M 1 0,75. 1 1796230 3 0,75.2499633 td T =281292 N 8 mm M 2812928 td1 d 3 3 1 0 , 1. 0,1.50 82 ,5 mm

theo tiêu chuẩn lấy d 1 =80 mm

+Tại tiết diện 3-2 ( ổ lăn 1 ) : M 2 2

2 M x 2 M y 2 ( 3554) 2 106632 =11240 Nmm M 2 2 td2 M 2

0,75.T3 112402 0,75.24996332 = 2164775 Nmm

Mtd2 3 2164775 d2 3 0,1. 0,1.50 75,65mm

theo tiêu chuẩn lấy đường kính ổ lăn 0 và 1 là d0 =d2 =75 mm

+Tại tiết diện 3-3 ( khớp nối ) : 2 2 M M M 3 x 3 y 3 0 Nmm 2 2 2 2 M M 0,75. T 0 td 3 0,75.2499633 3 3 =216474 6 Nmm M 2164746 td 3 d 3 3 3 0 , 1. 0,1.50 72 ,6 mm

theo tiêu chuẩn lấy d 3 =70 mm

III.Kiểm nghiệm trục

1.KiÓm nghiÖm hÖ sè an toµn vÒ mái cña trôc 1: SVTH: Trần Huy Thanh Page 60

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

NhËn thÊy cã 2 tiÕt diÖn nguy hiÓm lµ tiÕt diÖn qua 1-2 vµ qua 1-3

T¹i tiÕt diÖn qua 1-2(Chç lÆp b¸nh r¨ng 1) ta cã: +M« men uèn toµn phÇn: M 2 2 u Mx2 My2 142655 Nmm

+M« men xo¾n: T = 140316 (N.m)

VËy m« men c¶n uèn vµ c¶n xo¾n lµ:

= 0,1.d3 = 0,1.333 = 3593,7 (mm3)

0 = 2. = 2.3930,4 = 7187,4 (mm3) Mu

øng suÊt uèn: u = ω 142655 39,7 u = 3593,7 (MPa) T1 140316 9,76 2. 2.7187,4 øng suÊt xo¾n = 0 (MPa)

Trôc lµm b»ng thÐp C45 nªn ta cã:

Giíi h¹n mái uèn: -1 = 256,2(MPa)

Giíi h¹n mái xo¾n: -1 =152,5(MPa)

HÖ sè tËp trung øng suÊt thùc tÕ, tra b¶ng (15.3) sach́ CTM tâp 2, ®èi víi

r·nh then cña trôc cã giíi h¹n bÒn ̣

b 700 Mpa. Ta cã k = 1,75; k = 1,6.

SVTH: Trần Huy Thanh Page 61 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Tra b¶ng (15.2) sach CTM tấ p 2, ta cã hÖ sè kÝch thíc ̣ = 0,77; = 0,88.

§èi víi thÐp C¸cbon, hÖ sè ¶nh hëng cña øng suÊt trung b×nh ®Õn ®é bÒn mái lÊy = 0,1; = 0,05.

Coi øng suÊt uèn thay ®æi theo chu tr×nh ®èi xøng, bá qua øng suÊt kÐo

hoÆc nÐn g©y ra, ta cã a = u = 32,8MPa; m = 0 .

VËy cã hÖ sè an toµn xÐt riªng øng suÊt uèn: σ−1 256 ,2

sσ= kσ σa+ϕσ σm = 1.01,75,88 .32,8+0=3,93 βεσ

MÆt kh¸c ë ®©y do a = m = max= 6,39 Mpa nªn hÖ sè an toµn xÐt riªng øng suÊt xo¾n lµ: τ−1 152,5

sτ= kτ τ +ϕτ τ m= 1.01,,677 .6,39+0,05.6,39=11,22 βετ a .

VËy theo (15.3) sach CTM tấ p 2 ta cã hÖ sè an toµn t¹i Ḅ lµ:

s s 3,93.11,22 s

Do S >[S] = (1,5 .. 2,5) nªn trôc tho¶ m·n ®iÒu kiÖn uèn, xo¾n t¹i tiÕt diÖn 1- 2.

*T¹i tiÕt diÖn qua 1-3 (chç l¾p b¸nh r¨ng 2) ta nhËn thÊy r»ng SVTH: Trần Huy Thanh Page 62

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 +M« men uèn toµn phÇn: Mu (Nmm)

+M« men xo¾n: T = 50258. (N.mm)

= 0,1.d3 = 0,1.343 = 3930,4 (mm3)

0 = 2. = 2.3930,4 = 7860,8 (mm3) Mu 103984 = =26,46

øng suÊt uèn: u = ω 3930,4 (Mpa) T 1 50258 = =3,2 2.7860,8

øng suÊt xo¾n = 2.ω0 (MPa)

Trôc lµm b»ng thÐp C45 nªn ta cã:

Giíi h¹n mái uèn: -1 = 256,2(MPa)

Giíi h¹n mái xo¾n: -1 =152,5(MPa)

HÖ sè tËp trung øng suÊt thùc tÕ, tra b¶ng (15.3) sach́ CTM tâp 2, ®èi víi

r·nh then cña trôc cã giíi h¹n bÒn ̣

b 700 Mpa. Ta cã k = 1,75; k = 1,6.

Tra b¶ng (15.2) sach CTM tấ p 2, ta cã hÖ sè kÝch thíc ̣ = 0,77; = 0,88.

§èi víi thÐp C¸cbon, hÖ sè ¶nh hëng cña øng suÊt trung b×nh ®Õn ®é bÒn mái lÊy = 0,1; = 0,05.

Coi øng suÊt uèn thay ®æi theo chu tr×nh ®èi xøng, bá

qua øng suÊt kÐo hoÆc nÐn g©y ra, ta cã a = u =26,46MPa; m = 0 .

SVTH: Trần Huy Thanh Page 63 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

VËy cã hÖ sè an toµn xÐt riªng øng suÊt uèn: σ−1 256,2

sσ= kσ σ +ϕσ σm = 1.01,75,88 .26,46+0=4,87 βεσ a

MÆt kh¸c ë ®©y do a = m = max= 3,2 Mpa nªn hÖ sè an toµn xÐt riªng øng suÊt xo¾n lµ: τ−1 152,5

sτ= kτ τ +ϕτ τ m= 1.01,,677 .3,2+0,05.3,2=22,4 βετ a .

VËy theo (15.3) sach CTM tấ p 2 ta cã hÖ sè an toµn t¹ị B lµ: s s 4,87.22, 4 s

Do S >[S] = (1,5 .. 2,5) nªn trôc tho¶ m·n ®iÒu kiÖn uèn, xo¾n t¹i tiÕt diÖn 1- 3.

2.KiÓm nghiÖm hÖ sè an toµn vÒ mái cña trôc 2:

NhËn thÊy cã 2 tiÕt diÖn nguy hiÓm lµ tiÕt diÖn qua 22 ,2-3 vµ 2-4

Do tiÕt diÖn 2-2 vµ tiÕt diÖn 2-4 lµ nh nhau nªn ta chØ cÇn kiÓm nghiÖm tiÕt diÖn 2-2.

T¹i tiÕt diÖn qua 2-2 (chç l¾p b¸nh r¨ng 3) ta cã: +M« men uèn toµn phÇn: SVTH: Trần Huy Thanh Page 64

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Mu Nmm

+M« men xo¾n: T = 182074 (N.mm)

VËy m« men c¶n uèn vµ c¶n xo¾n lµ:

= 0,1.d3 = 0,1.453 = 9112,5 (mm3)

0 = 2. = 2. 9112,5 =18225 (mm3) Mu

øng suÊt uèn: u = ω 316486 =34,73 u = 9112,5 (MPa) T 182074 = =5 2.18225

øng suÊt xo¾n = 2ω0 (MPa)

Trôc lµm b»ng thÐp C45 nªn ta cã:

Giíi h¹n mái uèn: -1 = 256,2(MPa)

Giíi h¹n mái xo¾n: -1 =152,5(MPa)

HÖ sè tËp trung øng suÊt thùc tÕ, tra b¶ng (15.3) sach́ CTM tâp 2, ®èi víi

r·nh then cña trôc cã giíi h¹n bÒn ̣

b 700 Mpa. Ta cã k = 1,75; k = 1,6.

Tra b¶ng (15.2) sach CTM tấ p 2, ta cã hÖ sè kÝch thíc ̣ = 0,70; = 0,82.

§èi víi thÐp C¸cbon, hÖ sè ¶nh hëng cña øng suÊt trung b×nh ®Õn ®é bÒn mái lÊy = 0,1; = 0,05.

SVTH: Trần Huy Thanh Page 65 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Coi øng suÊt uèn thay ®æi theo chu tr×nh ®èi xøng, bá qua øng suÊt kÐo

hoÆc nÐn g©y ra, ta cã a = u = 22,01 MPa; m = 0 .

VËy cã hÖ sè an toµn xÐt riªng øng suÊt uèn: σ−1 256,2

sσ= kσ σ +ϕσ σm = 1.01,75,82 .34,73+0=3, 46 βεσ a

MÆt kh¸c ë ®©y do a = m = max= 5 Mpa nªn hÖ sè an toµn xÐt riªng øng suÊt xo¾n lµ: τ−1 152,5

sτ= kτ τ +ϕτ τ m= 1.0,71,6 .5+0,05.5=13,06 βετ a .

VËy theo (15.3) sach CTM tấ p 2 ta cã hÖ sè an toµn t¹i Ḅ lµ: s s 3, 46.13,06 s

Do S >[S] = (1,5 .. 2,5) nªn trôc tho¶ m·n ®iÒu kiÖn uèn, xo¾n t¹i tiÕt diÖn 2- 2.

*T¹i tiÕt diÖn qua 2-3 ta nhËn thÊy r»ng: +M« men uèn toµn phÇn: M 2 2 u Mx3 My3 568423(Nmm) SVTH: Trần Huy Thanh Page 66

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

+M« men xo¾n: T = 652201(N.mm)

= 0,1.d3 = 0,1.553 = 16637,5 (mm3) 0 = 2. = 2. 16637,5 = 33275 (mm3) Mu 568423 40,15 øng suÊt uèn: u = 16637,5 (Mpa) T 652201 4,2 2.33275 øng suÊt xo¾n = 2 0 (MPa)

Trôc lµm b»ng thÐp C45 nªn ta cã:

Giíi h¹n mái uèn: -1 = 256,2(MPa)

Giíi h¹n mái xo¾n: -1 =152,5(MPa)

HÖ sè tËp trung øng suÊt thùc tÕ, tra b¶ng (15.3) sach́ CTM tâp 2, ®èi víi

r·nh then cña trôc cã giíi h¹n bÒn ̣

b 700 Mpa. Ta cã k = 1,75; k = 1,6.

Tra b¶ng (15.2) sach CTM tấ p 2 , ta cã hÖ sè kÝch thíc ̣ = 0,70; = 0,82.

§èi víi thÐp C¸cbon, hÖ sè ¶nh hëng cña øng suÊt trung b×nh ®Õn ®é bÒn mái lÊy = 0,1; = 0,05.

Coi øng suÊt uèn thay ®æi theo chu tr×nh ®èi xøng, bá qua øng suÊt kÐo

hoÆc nÐn g©y ra, ta cã a = u = 40,15 MPa; m = 0 .

VËy cã hÖ sè an toµn xÐt riªng øng suÊt uèn:

s 1 256,2 2,96 k 1,75 a m .40,15 0 1.0,82

SVTH: Trần Huy Thanh Page 67 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

MÆt kh¸c ë ®©y do a = m = max= 2,74 Mpa nªn hÖ sè an toµn xÐt riªng øng suÊt xo¾n lµ:

s 1 152,5 25,74 k 1,6 a m .2,74 0,05.2,74 1.0,70 .

VËy theo (15.3) CTM tâp 2 ta cã hÖ sè an toµn t¹i B lµ:̣ s s 2,98.25,74 s

3,08 s 2 s 2 2,982 25,742

Do S >[S] = (1,5 .. 2,5) nªn trôc tho¶ m·n ®iÒu kiÖn uèn, xo¾n t¹i tiÕt diÖn 2- 3.

3.KiÓm nghiÖm hÖ sè an toµn vÒ mái cña trôc 3:

NhËn thÊy cã 1 tiÕt diÖn nguy hiÓm lµ tiÕt diÖn qua 3-1 vµ tiÕt diÖn 3- 2

-T¹i tiÕt diÖn qua 3-1 ( chç l¾p b¸nh r¨ng 6) ta cã: +M« men uèn toµn phÇn: M 2 2 u Mx2 My2 1854122 Nmm

+M« men xo¾n: T = 2499633 (N.mm) VËy m« men c¶n uèn vµ c¶n xo¾n lµ:

= 0,1.d3 = 0,1.803 = 51200 (mm3)

0 = 2. = 2.51200 = 102400 (mm3) Mu øng suÊt uèn: u = ω SVTH: Trần Huy Thanh Page 68

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 1118976 =21,86 u = 51200 (MPa) T 2499633 6,01 2 øng suÊt xo¾n = 0 (MPa)

Trôc lµm b»ng thÐp C45 nªn ta cã:

Giíi h¹n mái uèn: -1 = 256,2(MPa)

Giíi h¹n mái xo¾n: -1 =152,5(MPa)

HÖ sè tËp trung øng suÊt thùc tÕ, tra b¶ng (15.3) sach́ CTM tâp 2 , ®èi víi

r·nh then cña trôc cã giíi h¹n bÒn ̣

b 700 Mpa. Ta cã k = 1,75; k = 1,6.

Tra b¶ng (15.2) sach CTM tấ p 2 , ta cã hÖ sè kÝch thíc ̣ = 0,70; = 0,82.

§èi víi thÐp C¸cbon, hÖ sè ¶nh hëng cña øng suÊt trung b×nh ®Õn ®é bÒn mái lÊy = 0,1; = 0,05.

Coi øng suÊt uèn thay ®æi theo chu tr×nh ®èi xøng, bá qua øng suÊt kÐo

hoÆc nÐn g©y ra, ta cã a = u = 38,45 MPa; m = 0 .

VËy cã hÖ sè an toµn xÐt riªng øng suÊt uèn: σ−1 256,2

sσ= kσ σa+ϕσ σm = 1.01,75,82 .21,86+0=5,49 βεσ

MÆt kh¸c ë ®©y do a = m = max=6,01 Mpa nªn hÖ sè an toµn xÐt riªng øng suÊt xo¾n lµ:

SVTH: Trần Huy Thanh Page 69 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 τ−1 152,5

sτ= kτ τa+ϕτ τ m= 1.0,71,6 .6,01+0,05.6 ,01=10,86 βετ .

VËy theo (15.3) sach CTM tấ p 2 ta cã hÖ sè an toµn t¹ị B lµ:

s s 5, 49.10,86 s

Do S >[S] = (1,5 .. 2,5) nªn trôc tho¶ m·n ®iÒu kiÖn uèn, xo¾n t¹i tiÕt diÖn 3- 1.

-T¹i tiÕt diÖn qua 3-2 ( chç l¾p æ l¨n 1) ta cã: +M« men uèn toµn phÇn: Mu Nmm

+M« men xo¾n: T = 2499633 (N.mm)

VËy m« men c¶n uèn vµ c¶n xo¾n lµ:

= 0,1.d3 = 0,1.703 = 34300 (mm3)

0 = 2. = 2.34300 = 68600 (mm3) Mu

øng suÊt uèn: u = ω 1091430 =31,82 u = 34300 (MPa) T 2499633 SVTH: Trần Huy Thanh Page 70

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 8,97 2 2.68600 øng suÊt xo¾n = 0 (MPa)

Trôc lµm b»ng thÐp C45 nªn ta cã:

Giíi h¹n mái uèn: -1 = 256,2(MPa)

Giíi h¹n mái xo¾n: -1 =152,5(MPa)

HÖ sè tËp trung øng suÊt thùc tÕ, tra b¶ng (15.3) sach́ CTM tâp 2 , ®èi víi

r·nh then cña trôc cã giíi h¹n bÒn ̣

b 700 Mpa. Ta cã k = 1,75; k = 1,6.

Tra b¶ng (15.2) sach CTM tấ p 2 , ta cã hÖ sè kÝch thíc ̣ = 0,70; = 0,82.

§èi víi thÐp C¸cbon, hÖ sè ¶nh hëng cña øng suÊt trung b×nh ®Õn ®é bÒn mái lÊy = 0,1; = 0,05.

Coi øng suÊt uèn thay ®æi theo chu tr×nh ®èi xøng, bá qua øng suÊt kÐo

hoÆc nÐn g©y ra, ta cã a = u = 31,82 MPa; m = 0 .

VËy cã hÖ sè an toµn xÐt riªng øng suÊt uèn: σ−1 256,2

sσ= kσ σ +ϕσ σm = 1.01,75,82 .31,82+0=3,77 βεσ a

MÆt kh¸c ë ®©y do a = m = max=8,97 Mpa nªn hÖ sè an toµn xÐt riªng øng suÊt xo¾n lµ: τ−1 152,5

SVTH: Trần Huy Thanh Page 71 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

sτ= kτ τ +ϕτ τ m= 1.0,71,6 .8,97+0,05.8,97=7,28 βετ a .

VËy theo (15.3) sach CTM tấ p 2 ta cã hÖ sè an toµn t¹ị B lµ:

s s 3,77.7,28 s

Do S >[S] = (1,5 .. 2,5) nªn trôc tho¶ m·n ®iÒu kiÖn uèn, xo¾n t¹i tiÕt diÖn 3- 2. V.TÝnh then A. CHỌN THEN.

Các ổ lăn lắp lên trục theo k6, lắp bánh đai, nối trục, bánh răng theo k6 kết hợp với lắp then.

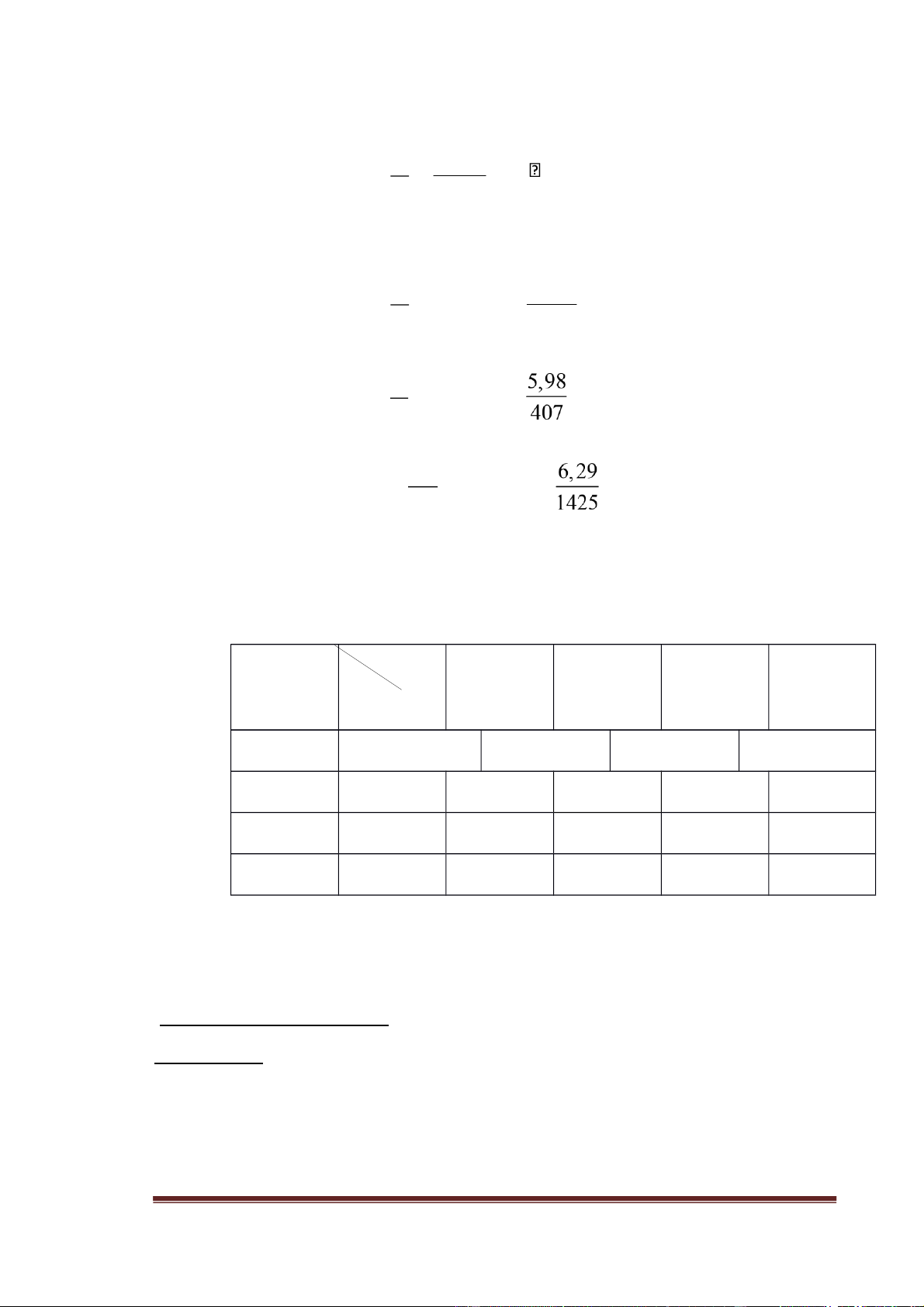

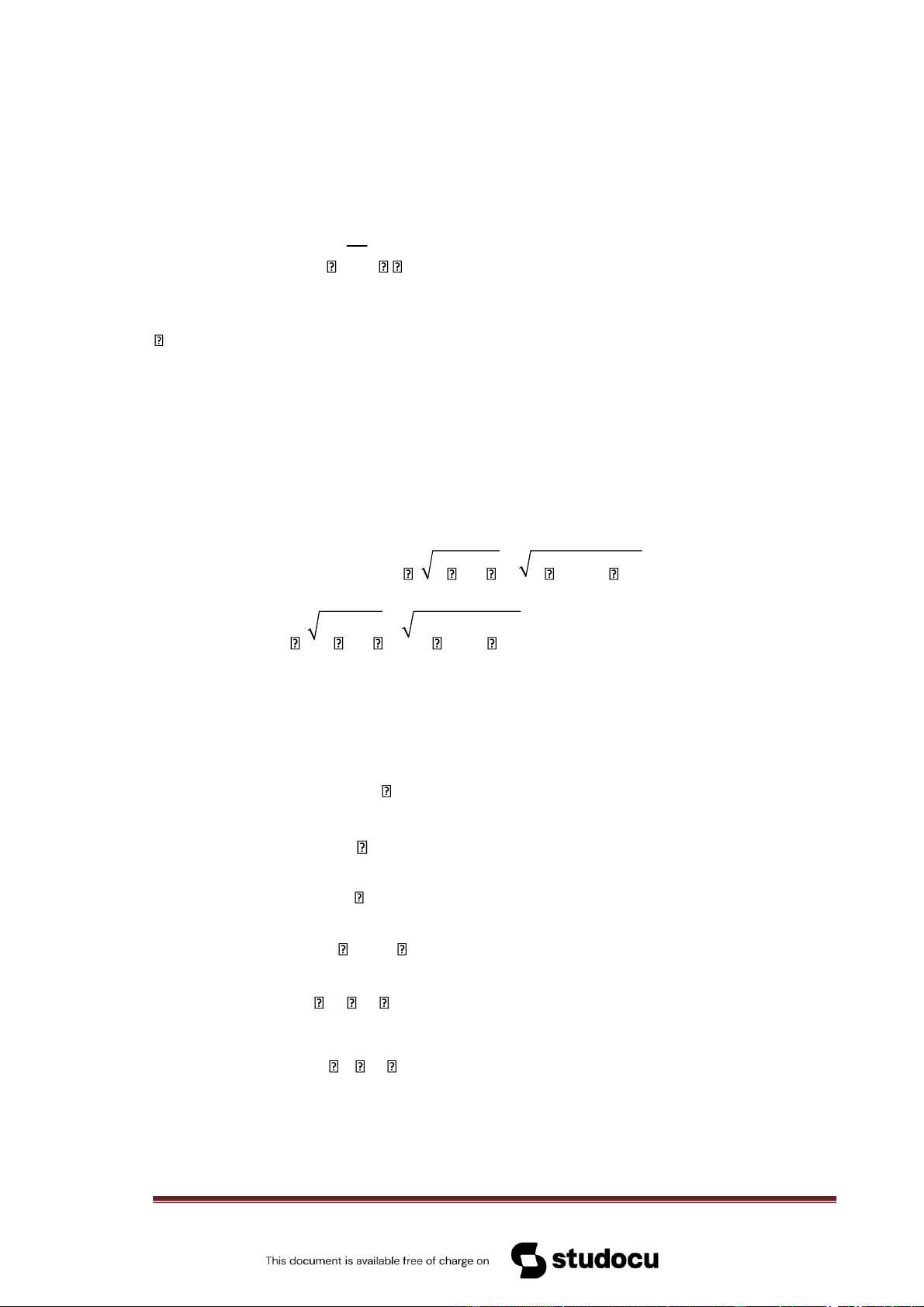

Kích thước then bằng, trị số momen cản uốn và xoắn ứng với các tiết diện trục như sau: Tiết diện Đường bxh t1 W j (mm3) W0j (mm3) kính trục 1-0 25 8x7 4 1635,4 3270,8 1-2 35 10x8 5 4207,1 8414,21 1-3 35 10x8 5 4207,1 8414,21 2-1 55 16x10 6 16325,54 32651,09 2-3 55 16x10 6 16325,54 32651,09 2-2 60 18x11 7 21195 42309 3-1 80 22x14 9 50240 100480 3-3 70 20x12 7,5 33656,87 67313,75

B.TÍNH KIỂM NGHIỆM ĐỘ BỀN CỦA THEN. SVTH: Trần Huy Thanh Page 72

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Với các tiết diện trục dung mối ghép then , ta tiến hành kiểm nghiệm mối

ghép về độ bền dập σd và độ bền cắt τc 2T d [ d ] dl ht t1 2T c [ c ] dl bt

Với lt = (0,8÷0,9)lm = (0,8÷0,9) (1,2÷1,5)d

Tính và chọn theo tiêu chuẩn ta có chiều dài then được cho trong bảng

Ta có bảng kiệm nghiệm then như sau: Tiết d lt bxh t1 T(Nmm σd(MPa) τc(MPa) diện ) 1-0 25 30 8x7 4 140316 96,7 45,26 1-2 35 40 10x8 5 140316 66,8 20,05 1-3 35 40 10x8 5 140316 66,8 20,05 2-1 55 60 16x10 6 652201 98,8 24,7 2-3 55 60 16x10 6 652201 98,8 24,7 2-2 60 75 18x12 7 652201 62,1 16,1 3-1 80 90 22x14 9 2499633 45,78 24,05 3-3 70 80 20x12 7,5 2499633 60,78 29,83

Theo bảng 9.5 trang 178 sách TTTKHDĐCK –Tập 1 với tải trọng tĩnh, va đập

nhẹ, dạng lắp cố định:

SVTH: Trần Huy Thanh Page 73 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 [σd] = 100 (MPa)

và [τc] = 20 ÷30 (MPa) (trang 174 sách TTTKHDĐCK –Tập 1 )

Vậy tất cả các mối ghép then đều đảm bảo yêu cầu về độ bền dập và độ bền cắt.

Phần V:Tính Toán Chọn Ổ I.Chọn ổ lăn.

1.Chọn ổ lăn cho trục 1 : _Dựa theo tải trọng :

vì 2 lực dọc trục Fa1 và Fa2 triệt tiêu lẫn nhau Fa 0 0,3 Fr

chọn ổ bi đỡ 1 dãy cỡ nhẹ kí hiệu 206 cho các gối đỡ 0

và 1 có các kích thước : D = 62 mm d = 30 mm C = 15,3 kN

_Tính kiểm nghiệm hệ số tải trọng động :

+ Phản lực tổng hợp tại các ổ : F 2 2 l0 Fxo

Fyo 17012 790,82 1876N F 2 2

l1 Fx 1 Fy 1 18132 10982 2119N

+ Tính tải trọng động quy ước :

Theo CT11.3 sách TTTKHDĐCK – Tập1:

Q XV F k k . . r. d . t trong đó V 1 SVTH: Trần Huy Thanh Page 74

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

X 1 ( đối với ổ bi đỡ 1 dãy không có lực Fa) kd 1 kt 1

=>Q0 Fr0 Fl0 1876N

=>Q F1 r1 Fl1 2119N

+ Khả năng tải động : 1 C0=Q0.Lm m 3

L 60. .n Lh.10 6 60.407.12000.10 6 293 triệu vg/ph

=>C0 1876.293 12460N 12,46kN

=>C1 2119.293 14074N 14,074kN

C0 C C C1 thỏa mãn

2.Chọn ổ lăn cho trục 2 : _ Dựa theo tải trọng :

Vì 2 lực dọc trục Fa3 và Fa4 triệt tiêu lẫn nhau Fa 0 0,3 Fr

chọn ổ đũa trụ ngắn đỡ tùy động cỡ trung hẹp kí hiệu 2310 cho các gối

đỡ 0 và 1 có các kích thước : D = 110 mm d = 50 mm

SVTH: Trần Huy Thanh Page 75 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 C = 65,2 kN

_ Tính kiểm nghiệm hệ số tải trọng động :

+ Phản lực tổng hợp tại các ổ : F 2 2

l0 Fx 0 Fy 0 122912 36792 12829N F 2 2

l1 Fx 1 Fy 1 114442 9642 11485N

+ Tính tải trọng động quy ước :

Theo CT11.3 sách TTTKHDĐCK – Tập1:

Q XV F k k . . r. d . t trong đó V 1

X 1 ( đối với ổ bi đỡ 1 dãy không có lực Fa) kd 1 kt 1

=>Q0 Fr0 Fl0 12829N

=>Q F1 r1 Fl1 11485N

+ Khả năng tải trọng động : 1

C0 Q L0. m m 3

L 60. .n Lh.10 6 60.81,56.12000.10 6 59 triệu vg/ph

=>C0 12829.59 49943N 49,943kN

=>C1 11485.59 44711N 44,711kN C0 C C C1 thỏa mãn SVTH: Trần Huy Thanh Page 76

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

3.Chọn ổ lăn cho trục 3 : _Dựa theo tải trọng :

vì 2 lực dọc trục Fa1 và Fa2 triệt tiêu lẫn nhau Fa 0 0,3 Fr

chọn 2 ổ 0 và 1 là ổ bi đỡ 1 dãy cỡ nhẹ kí hiệu 215 có các kích thước : D = 130 mm d = 75 mm C = 51,9 kN

_ Tính kiểm nghiệm hệ số tải trọng động :

+ Phản lực tại các ổ : F 2 2

l0 Fx 0 Fy 0 11412 106632 10724N F 2 2

l1 Fx 1 Fy 1 64892 35542 7398N

+ Tải trọng động quy ước :

Theo CT11.3 sách TTTKHDĐCK – Tập1:

Q XV F k k . . r. d . t trong đó V 1

X 1 ( đối với ổ bi đỡ 1 dãy không có lực Fa) kd 1 kt 1

=>Q0 Fr0 Fl0 10724N

=>Q F1 r1 Fl1 7398N

+ Khả năng tải trọng động :

SVTH: Trần Huy Thanh Page 77 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 1

C0 Q L0. m m 3

L 60. .n Lh.10 6 60.20,44.12000.10 6 15 triệu vg/ph

=>C0 10724.15 26448N 26,448kN

=>C1 7398.15 18245N 18,245kN

C0 C C C1 thỏa mãn

Bảng ổ đã chọn: Trục Ky hiệu d (mm) D (mm) b (mm) C (kN) C o (kN) ổ 1 206 30 62 16 15 , 3 10 ,2 2 2310 50 110 27 , 65 2 47 , 5 3 215 75 130 25 51 , 9 41 , 9

Phần VI: Tính kết cấu vỏ hộp

A.Tính toán vỏ hộp đúc 1.Vỏ hộp :

_Nhiệm vụ : bảo đảm vị trí tương đối giữa các chi tiết và bộ phận máy,

tiếp nhận tải trọng do các chi tiết lắp trên vỏ truyền đến, đựng dầu bôi trơn, bảo

vệ các chi tiết, tránh bụi bặm.

_Vật liệu dùng để đúc vỏ hộp giảm tốc là gang xám GX15-32

a.Chọn bề mặt lắp ghép giữa nắp và thân :

_Bề mặt ghép của vỏ hộp đi qua đường tâm của các trục và song song với mặt đế.

b.Xác định các kích thước cơ bản của vỏ hộp :

+ Chiều dày thân và nắp : SVTH: Trần Huy Thanh Page 78

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

_Chiều dày thân : 0,03.aW 3 0,03.330 3 12,9 Lấy 12 mm

_Chiều dày nắp hộp : 1 0,9. 0,9.12 10,8 mm Lấy 1 =10mm +Gân tăng cứng :

_Chiều dày gân : e (0,8 1) (0,8 1)12 9,6 12 mm Lấy e = 12 mm

_Chiều cao : h < 58 mm chọn h = 58 mm

_Độ dốc : lấy = 20 +Đường kính bu lông và vít :

_Đường kính bu lông nền, d1 :

d1 0,04.aw 10 0,04.330 10 23,2

lấy d1 = 24 mm chọn bu lông M24 ( theo TCVN )

_ Đường kính bu lông cạnh ổ, d2 :

d2 (0,7 0,8)d1 (0,7 0,8).24 16,8 19, 2

lấy d2 = 16 mm chọn bu lông M16 ( theo TCVN )

_ Đường kính bu lông ghép nắp bích và thân, d3 :

d3 (0,8 0,9)d2 (0,8 0,9).16 12,8 14.4

lấy d3 = 12 mm chọn bu lông M12 ( theo TCVN )

_ Đường kính vít ghép nắp ổ, d4 :

SVTH: Trần Huy Thanh Page 79 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

d4 (0,6 0,7)d2 (0,6 0,7)18 10,8 12, 6 lấy d4 = 12

mm chọn vít M12 ( theo TCVN ) _ Đường kính vít

nắp cửa thăm và thân, d5 :

d5 (0,5 0,6)d2 (0,5 0,6)18 9 10,8 lấy d5 = 10

mm chọn vít M10 ( theo TCVN ) +Mặt bích ghép nắp và thân :

_Chiều dày bích thân hộp :

S3 (1,4 1,8)d3 (1,4 1,8)15 21 27 lấy S3 = 25 mm

_Chiều dày bích nắp hộp :

S4 (0,9 1).S3 (0,9 1).25 22,5 25 lấy S4 = 24 mm

_Bề rộng bích nắp và thân, K3 :

K3 K2 (3 5)mm=55 – 3 = 52mm

+Kích thước gối trục :

_Đường kính ngoài và tâm lỗ vít : xác định theo kích thước nắp ổ tra bảng 18.2 [TL1] : Trục 1 : D= 62 mm D3 = 100 mm D2 = 74 mm Trục 2 : D=110 mm D3 =130 mm D2 = 160 mm SVTH: Trần Huy Thanh Page 80

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 Trục 3 : D=130 mm D3 =150 mm D2 = 180 mm

_Bề rộng mặt ghép bu lông cạnh ổ, K2 :

K2 E R2 2 (3 5)mm 28 23 4 55mm

_Tâm lỗ bu lông cạnh ổ, E2 và C :

E2 1,6.d2 1,6.18 28,8mm lấy E2 = 28mm

R2 1,3.d2 1,3.18 23,4mm lấy R2 =23 mm +Mặt đế hộp :

_Chiều dày khi không có phần lồi :

S1 (1,3 1, 5)d1 (1,3 1,5)24 31,2 36mm lấy S1 = 35 mm

_Bề rộng mặt đế hộp :

K1 3.d1 3.24 72mm q1 K1 2. 72 2.12 96mm

+Khe hở giữa các chi tiết :

_Giữa bánh răng với thành trong hộp :

>(1..1,2). =(1..1,2)12=12..14,4 lấy 14 mm

_Giữa đỉnh bánh răng lớn với đáy hộp : 1≥ (3..5). =(3..5)12=36..60

SVTH: Trần Huy Thanh Page 81 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736 lấy 1 = 36 mm

_Giữa mặt bên các bánh răng với nhau : ≥ =10mm lấy 10 mm

+Số lượng bu lông nền, Z :

Z=(L+B)/(200…300) = (1001+455)/(200..300)=4,85….7,28 chọn Z = 6

Phần VII:Chọn Chi Tiết Phụ 1. Chèt ®Þnh vÞ.

§Ó ®¶m b¶o vÞ tÝ t¬ng ®èi gi÷a n¾p vµ th©n tríc vµ sau khi gia c«ng

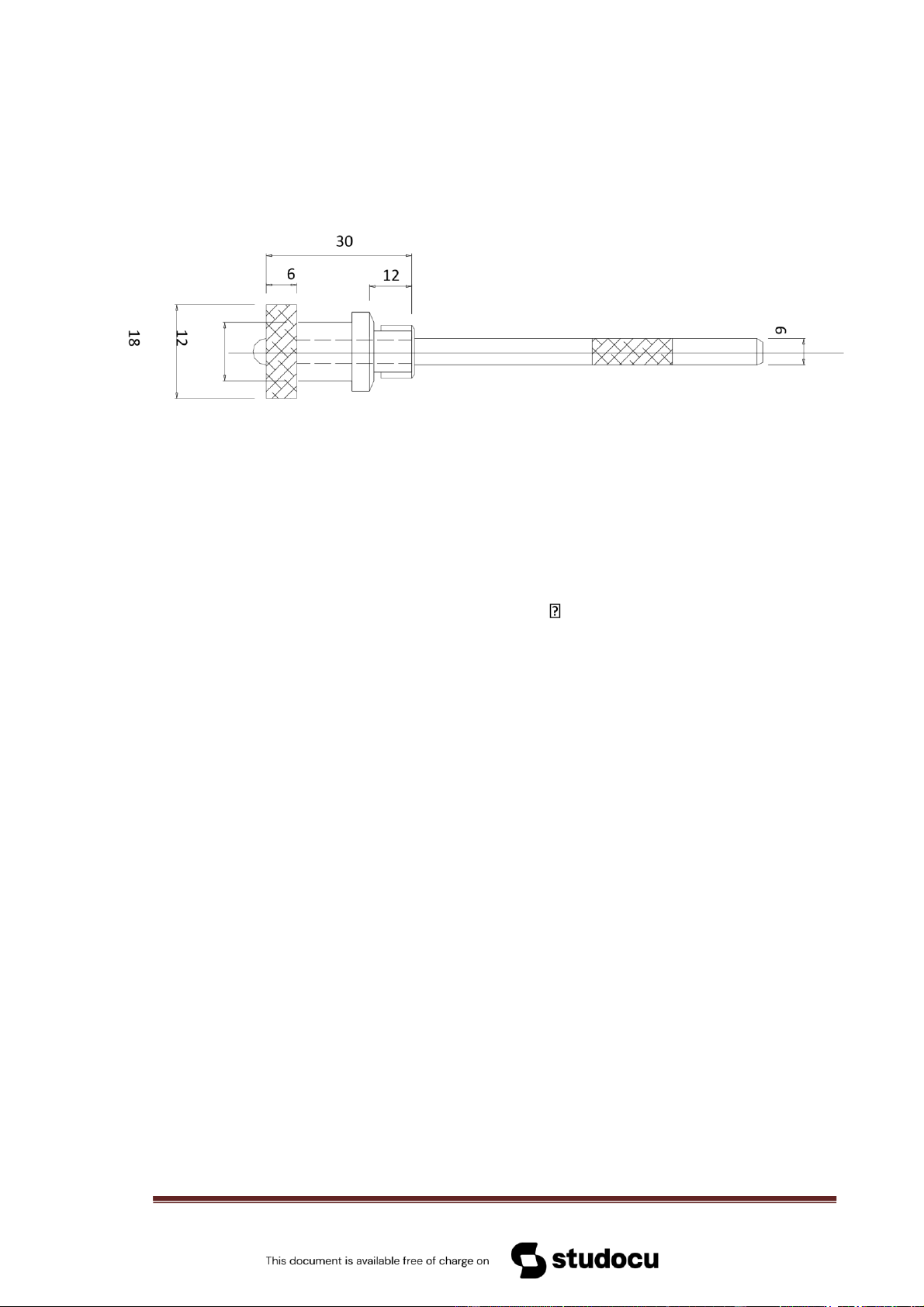

còng nh l¾p ghÐp ta dïng hai chèt ®Þnh vÞ h×nh trô cã c¸c kÝch thíc sau:

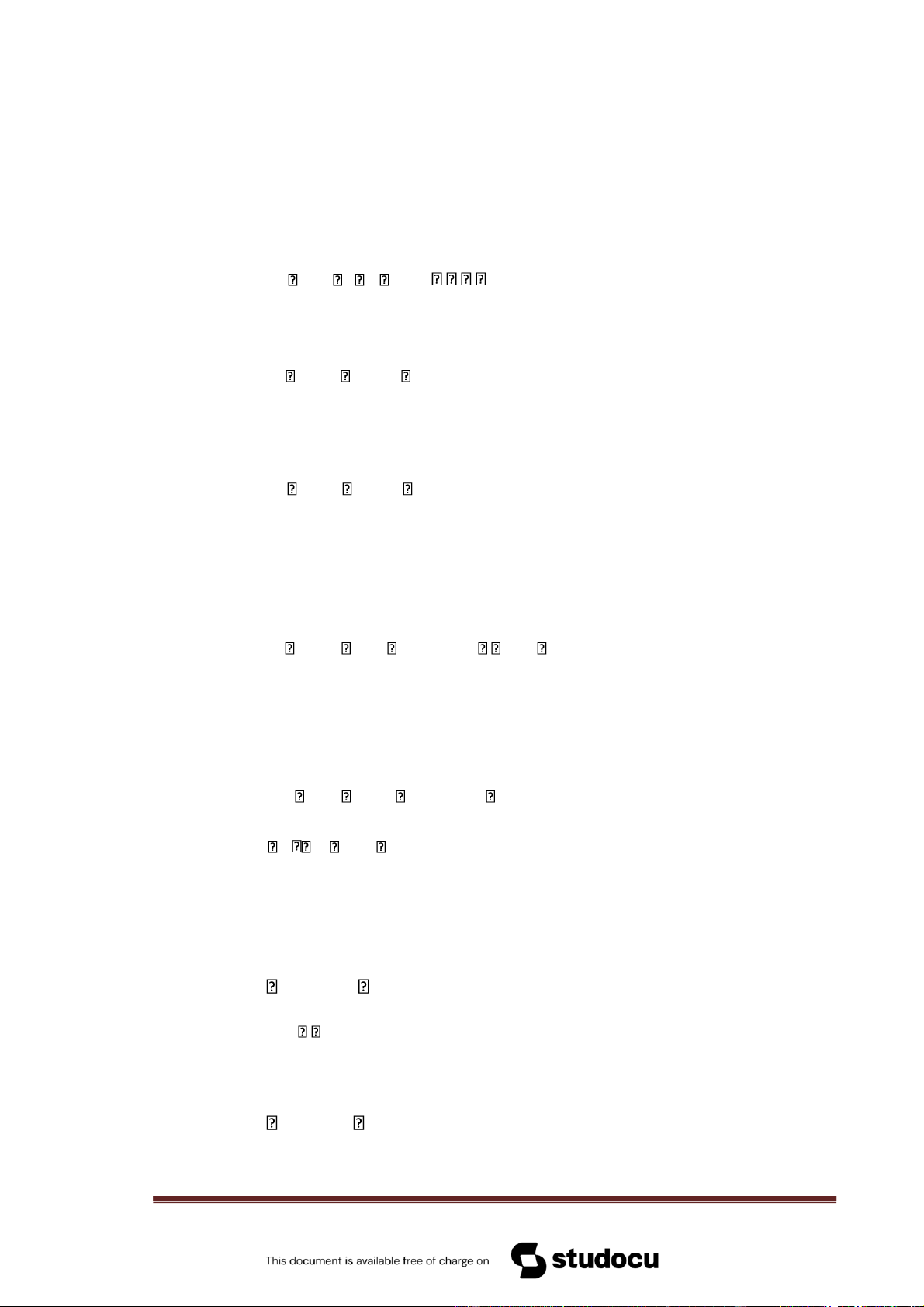

d = 8 (mm), c = 1,2 (mm), l = 52 (mm), theo b¶ng 18-4a trang 90 s¸ch tÝnh to¸n

thiÕt kÕ hÖ dÉn ®éng c¬ khÝ tËp 2.

H×nh 12. H×nh d¹ng vµ kÝch thíc chèt ®Þnh vÞ h×nh trô. 2. Cöa th¨m.

§Ó kiÓm tra, quan s¸t c¸c tiÕt m¸y trong hép khi l¾p ghÐp vµ ®Ó ®æ dÇu

vµo hép , trªn ®Ønh hép cã lµm cöa th¨m, cöa th¨m ®îc ®Ëy b»ng n¾p trªn n¾p cã lç th«ng h¬i. SVTH: Trần Huy Thanh Page 82

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

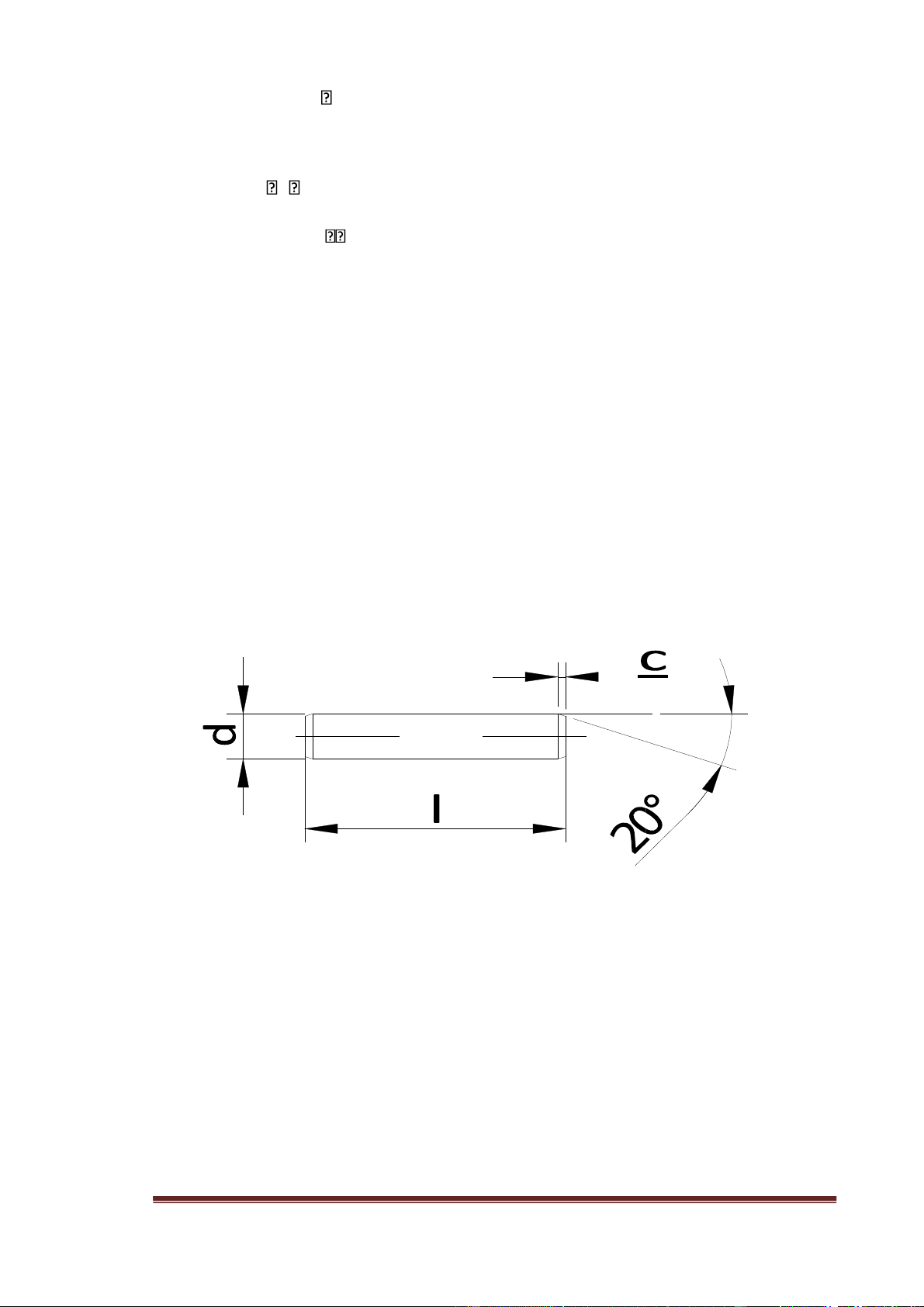

H×nh: KÝch thíc cöa th¨m.

Tra b¶ng 18 -5 trang 92 s¸ch tÝnh to¸n thiÕt kÕ hÖ dÉn

®éng c¬ khÝ tËp 2 , chän cöa th¨m sau: A = 100 (mm), B = 75 (mm), A1 = 150

(mm), B1 = 100 (mm), C = 125 (mm), K = 87 (mm), R = 12(mm).

VÝt b¾t cöa th¨m: M8 22, víi sè lîng lµ 4 chiÕc. 3. Nót th«ng h¬i.

Khi lµm viÖc, nhiÖt ®é trong hép t¨ng lªn. §Ó gi¶m ¸p suÊt vµ ®iÒu hoµ

kh«ng khÝ bªn trong vµ bªn ngoµi hép, dïng nót th«ng h¬i, kÝch thíc nót

th«ng h¬i chän theo b¶ng 18- 6 trang 93 s¸ch tÝnh to¸n thiÕt kÕ hÖ dÉn ®éng

c¬ khÝ tËp 2, chän nót th«ng h¬i cã kÝch thíc c¬ b¶n sau: A

SVTH: Trần Huy Thanh Page 83 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

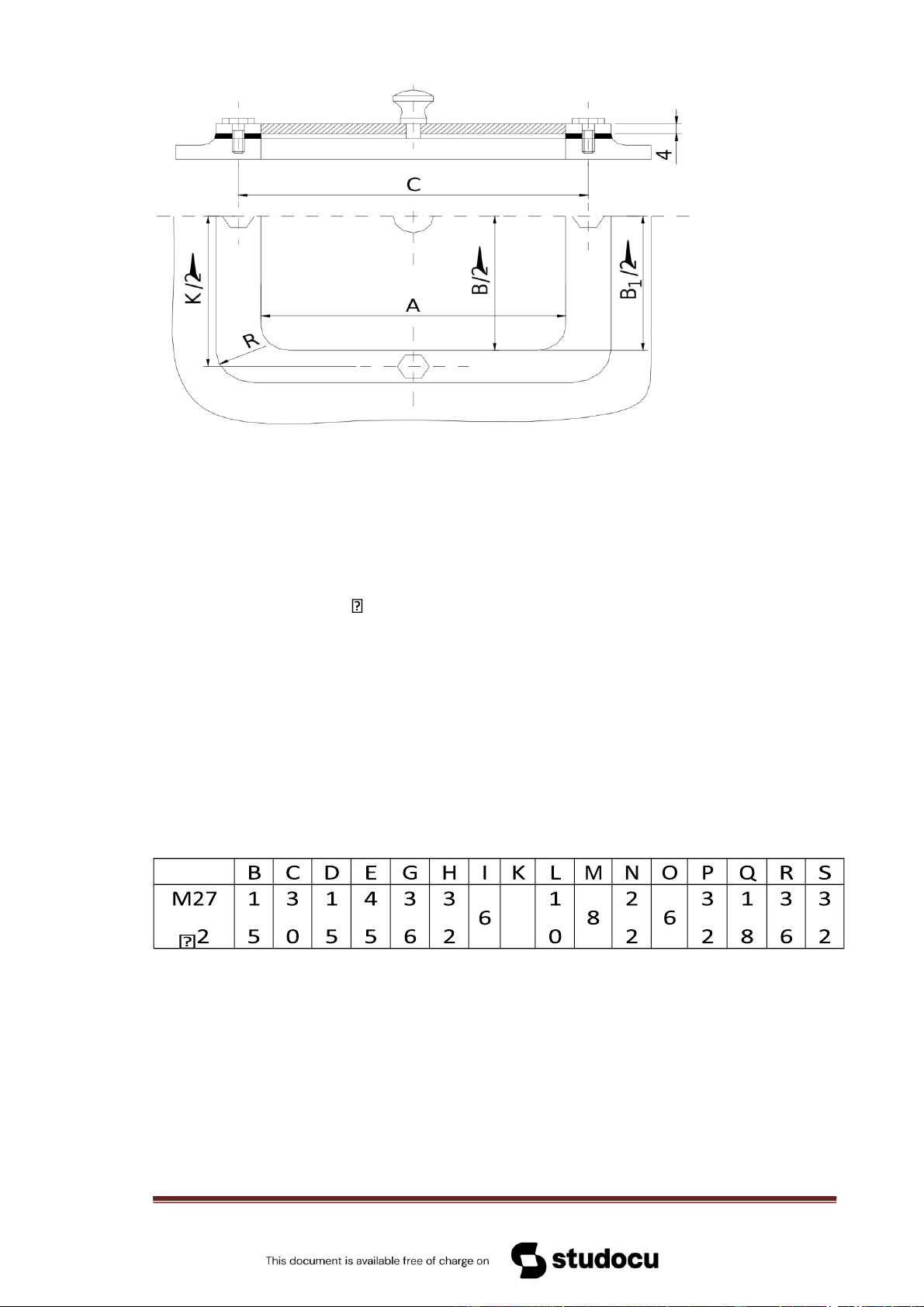

H×nh 14. H×nh d¹ng vµ kÝch thíc nót th«ng h¬i. 4. Nót th¸o dÇu.

Sau mét thêi gian lµm viÖc dÇu b«i tr¬n chøa trong hép bÞ bÈn (do bôi

bÆm vµ do c¸c h¹t mµi), hoÆc bÞ biÕn chÊt, do ®ã cÇn ph¶i thay dÇu míi. §Ó

th¸o dÇu cò, ë ®¸y hép cã lç th¸o dÇu, lç nµy ®îc bÞt kÝn b»ng nót th¸o dÇu khi

hép gi¶m tèc lµm viÖc, kÝch thíc nót th¸o dÇu chän theo b¶ng 18 – 7 trang 93

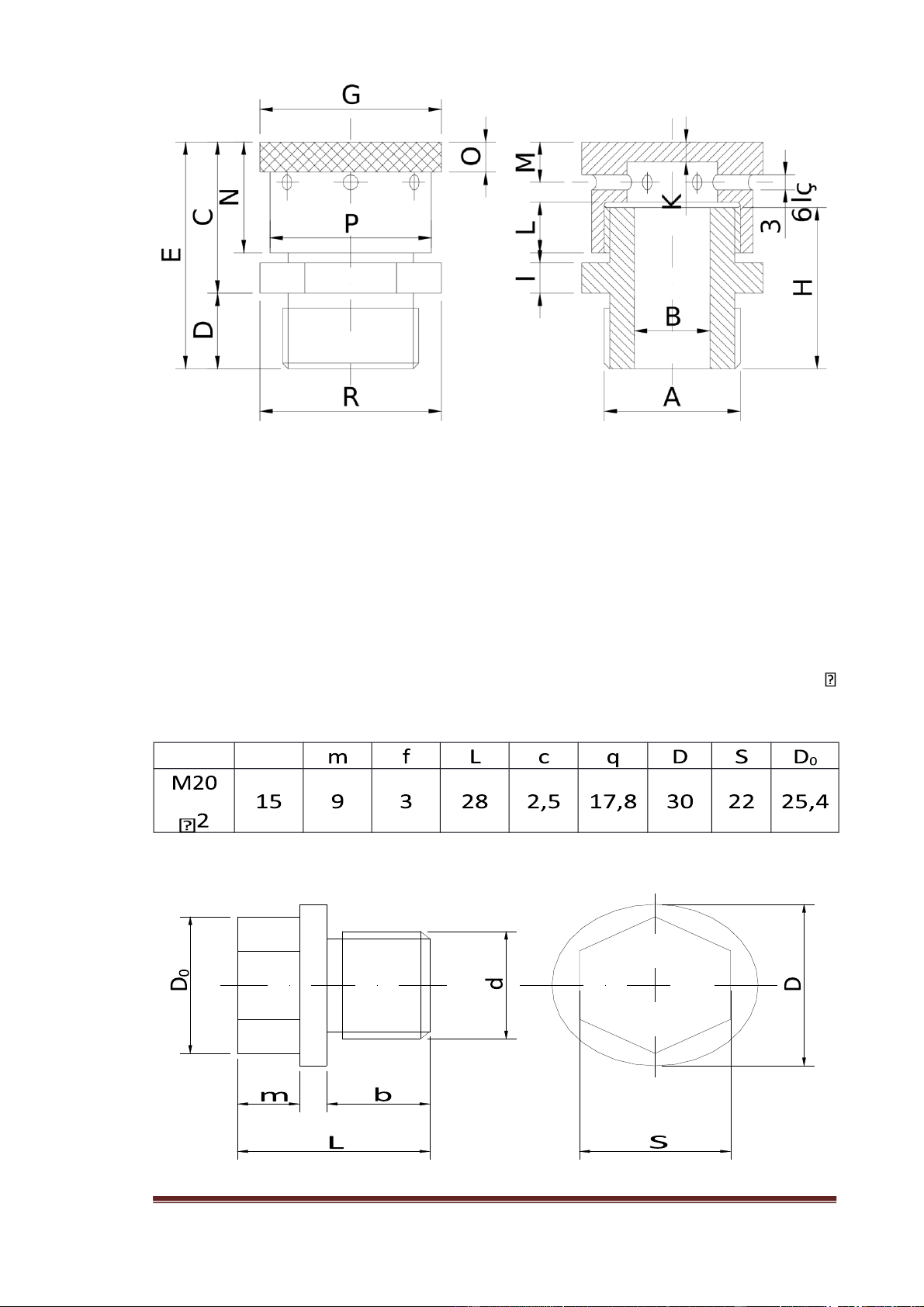

s¸ch tÝnh to¸n thiÕt kÕ hÖ dÉn ®éng c¬ khÝ tËp 2, chän kÝ hiÖu nót lµ: M20 2 cã c¸c kÝch thíc sau: d b SVTH: Trần Huy Thanh Page 84

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

H×nh 15. H×nh d¹ng vµ kÝch thíc nót th¸o dÇu trô.

5.KiÓm tra møc dÇu.

§Ó kiÓm tra møc dÇu trong hép ta dïng que th¨m dÇu, que th¨m dÇu cã

kÝch thíc vµ kÕt cÊu nh h×nh vÏ. 6. N¾p æ .

N¾p æ thêng ®îc chÕ t¹o b»ng gang GX15-32. Cã hai lo¹i n¾p æ : n¾p

æ kÝn vµ n¾p æ thñng ®Ó trôc l¾p xuyªn qua .

C¸c kÝch thíc cña n¾p æ cã thÓ tÝnh nh ®èi víi èng lãt hoÆc theo b¶ng

18-2 .Riªng chiÒu dµy bÝch n¾p lÊy b»ng 0,7 0,8 chiÒu dµy thµnh n¾p æ . 7.Vßng phít:

–Theo b¶ng 14.16 cã kÝch thíc nh sau:

d=30 d1=31 d2=29 D=43 a=6 b=4,3 S0=9 8. B¹c lãt

Chän phô thuéc vµo ®ưêng kÝnh trôc `

SVTH: Trần Huy Thanh Page 85 Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

TÀI LIỆU THAM KHẢO:

[1] Trịnh Chất, Lê Văn Uyển – Tính toán thiết kế hệ dẫn động cơ khí, tập 1,

nhà xuất bản giáo dục.

[2] Trịnh Chất, Lê Văn Uyển – Tính toán thiết kế hệ dẫn động cơ khí, tập 2,

nhà xuất bản Giáo dục.

[3] Nguyễn Hữu Lộc – Cơ sở thiết kế máy, nhà xuất bản Đại học quốc gia Tp.Hồ Chí Minh-2004.

[4] Trần Hữu Quế - Vẽ kỹ thuật cơ khí, tập 1, nhà xuất bản Giáo dục.

[5] Trần Hữu Quế - Vẽ kỹ thuật cơ khí, tập 1, nhà xuất bản Giáo dục.

[6] Ninh Đức Tốn – Dung sai và lắp ghép, nhà xuất bản giáo dục -1994. MỤC LỤC

Lời nói đầu ........................................................................................................2

Đề tài thiết kế ....................................................................................................3

Phần I: Chọn động cơ và phân phối tỷ số truyền...............................................4

Phần II: Tính toán thiết kế bộ truyền ngoài.....................................................10

Phần III: Tính truyền động bánh răng.............................................................16

Phần IV: Tính toán thiết kế trục.......................................................................37

Phần V: Tính toán chọn ổ................................................................................65

Phần VI: Tính chọn vo hộp..............................................................................69 SVTH: Trần Huy Thanh Page 86

Downloaded by H?u Mai Th? (choemosoeul@gmail.com) lOMoAR cPSD| 15962736

Phần VII: Các chi tiết phụ ..............................................................................73

Tài liệu tham khảo ..........................................................................................77

Trần duy thực là anh ;Hoàng xuân Khoa

Sinh viên thực hiện : Trần Huy Thanh MSSV : 044

Ngành đào tạo : Công Nghệ Kỹ Thuật Cơ Khí Giáo Viên hướng dẫn :

Cô Nguyễn Thị Thu Thủy Ký tên:……………

Ngày bắt đầu: 01/02/2013. Ngày kết thúc : 28/02/2013.

SVTH: Trần Huy Thanh Page 87 Downloaded by H?u Mai Th? (choemosoeul@gmail.com)