Preview text:

HƯỚNG DẪN LÀM BÀI TẬP LỚN Chương 1

CHỌN ĐỘNG CƠ ĐIỆN – PHÂN PHỐI TỶ SỐ TRUYỀN

Số liệu thiết kế: Như từng đề đã cho

1. Chọn động cơ

Công suất trên trục công tác: 𝑃𝑙𝑣 = (2𝐹)𝑣 = 𝐹𝑣 = 1000 1000

(Đề 1, 4: 2F=>F; Đề 2, 5: F=>F; Đề 3: P=𝑃𝑙𝑣)

Công suất tương đương (đẳng trị) trên trục công tác: 𝑃 2 2

𝑡đ = 𝑃𝑙𝑣 . √12. 0,6 + 1 . 0,2 + 1 . 0,2 = kW Hiệu suất chung: 𝜂 3

𝑐 = 𝜂đ(𝜂𝑥)𝜂𝑏𝑟(𝜂𝑡𝑣)𝜂𝑛𝑡𝜂ô =

Tra bảng: ta được hiệu suất: 𝜂 96; 𝜂 97

98; 𝜂𝑡𝑣 = 0,8; 𝜂ô = 0,99 ; 𝜂 đ = 0, 𝑥 = 0, ; 𝜂𝑏𝑟 = 0, 𝑛𝑡 = 1

Công suất cần thiết của động cơ: 𝑃 𝑃 𝑡đ 𝑐𝑡 = 𝜂 = kW 𝑐

Xác định sơ bộ số vòng quay của động cơ

+ Tốc độ quay của trục công tác với xíc : h (Đề 1, 4) 𝑍𝑝𝑛 60000𝑣 60000𝑥 ∗∗ 𝑣 = 𝑙𝑣 60000 ⇒ 𝑛𝑙𝑣 =

𝑍𝑝 = ∗∗∗ 𝑥 ∗∗∗∗ = v/ph

+ Tốc độ quay của trục công tác với tang: (Đề: 2,3, 5) 𝜋𝐷𝑛 60000𝑣 𝑣 = 𝑙𝑣

60000 ⇒ 𝑛𝑙𝑣 = 𝜋𝐷 = v/ph

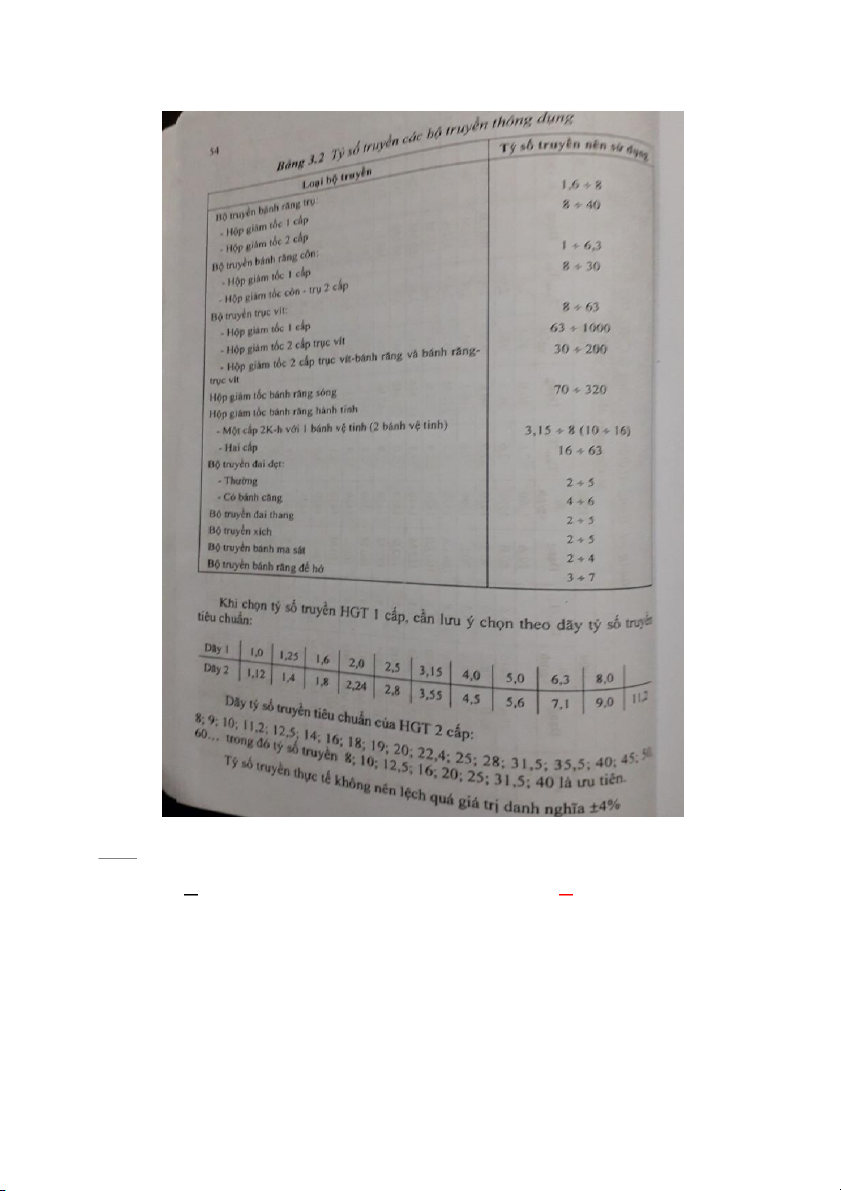

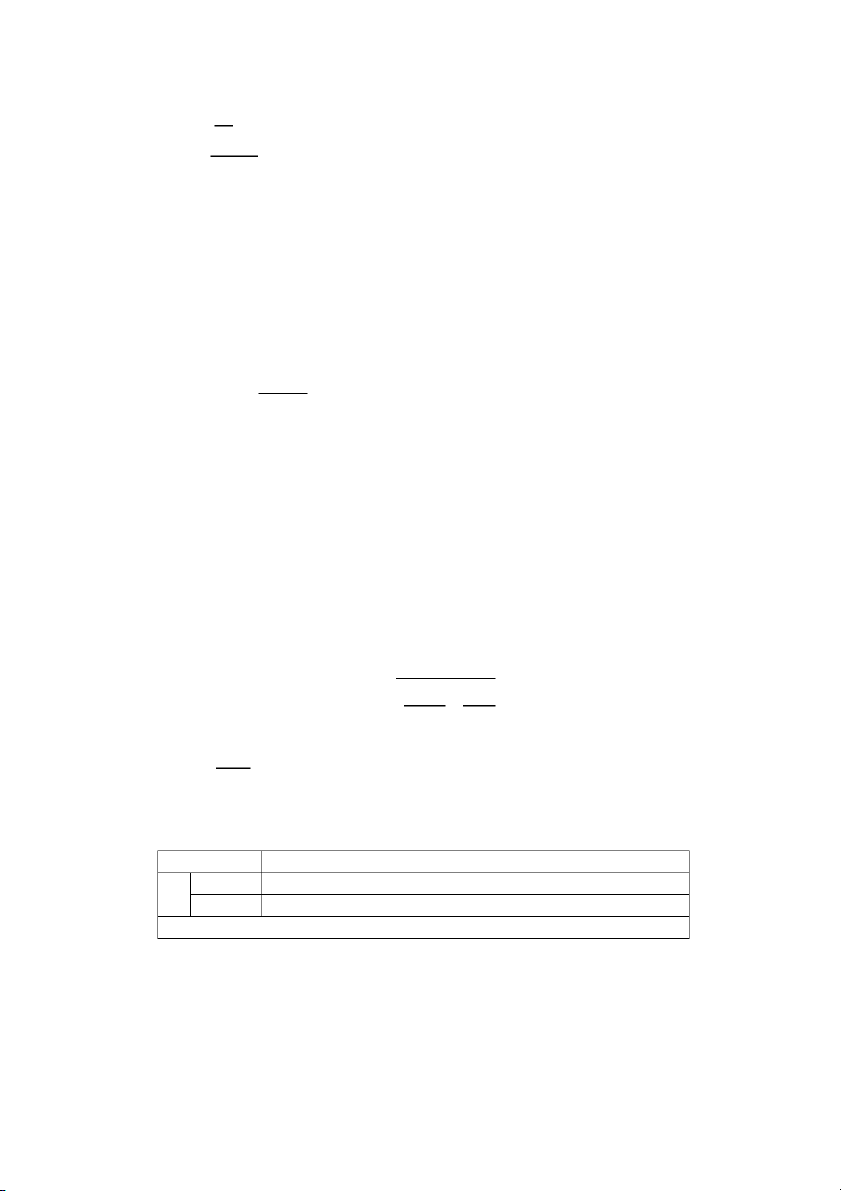

Hệ truyền động cơ khí có bộ truyền đai thang (xích) và hộp giảm tốc khai triền 1 cấp, theo bảng

TST dưới ta sơ bộ chọn: (𝑢đ = 25 or 𝑢𝑥 = 25; u𝑏𝑟 = 38; 𝑢𝑡𝑣 = 845). Tỉ số truyền chung sơ bộ:

𝑢𝑠𝑏 = 𝑢đ. 𝑢ℎ = 𝑢𝑥. 𝑢ℎ =

𝑛𝑠𝑏 = 𝑛𝑙𝑣. 𝑢𝑠𝑏 ≈ 750; 1000; 1500 v/ph

Chọn động cơ điện phải thỏa mãn điều kiện:

𝑃đ𝑐 ≥ 𝑃𝑐𝑡 ≃ kW 𝑣

nđ𝑐 ≈ 𝑛𝑠𝑏 ≃ 750,1000, 1500 (𝑝ℎ) 1 Bảng Tỉ số truyền

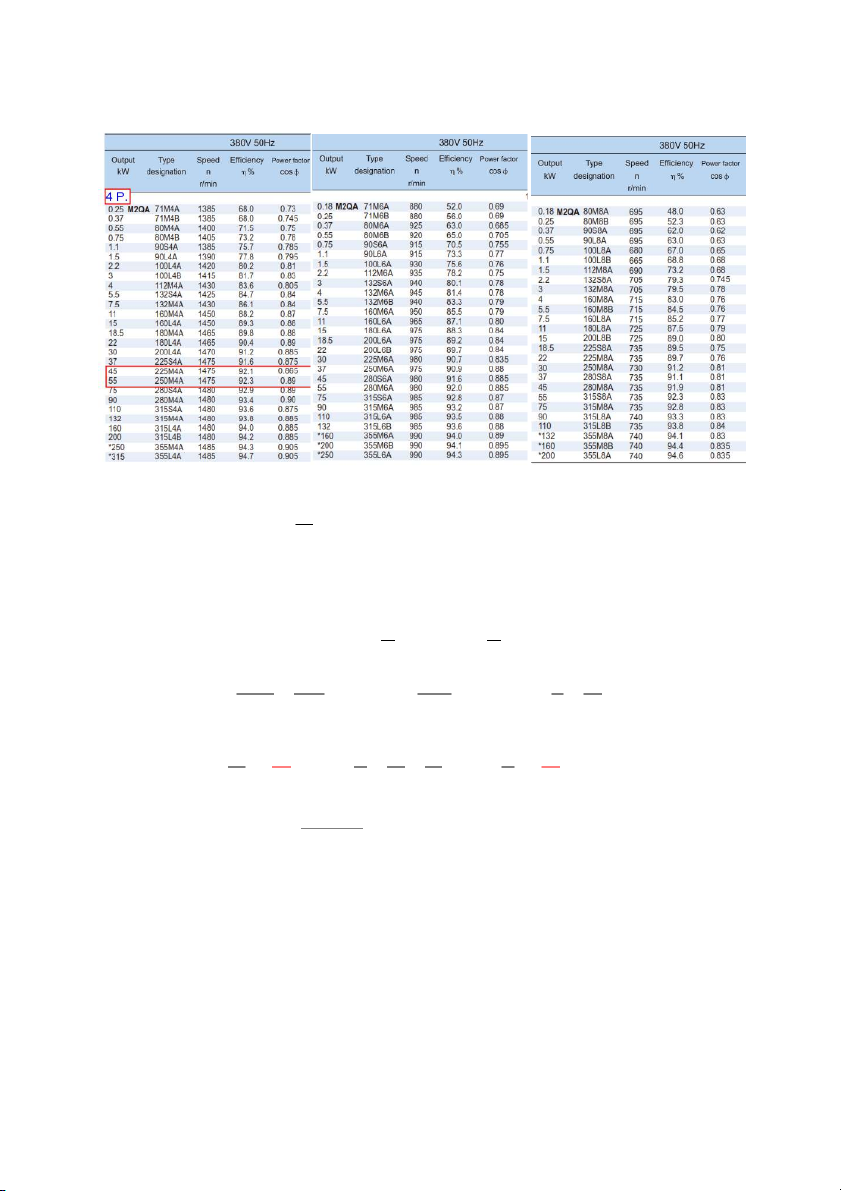

Ví dụ: Tra bảng động cơ 𝑃𝑐𝑡 = 4,85 kW 𝑷đ𝒄 = 𝟓, 𝟓 kW 𝑛 ta chọ ảng động cơ : 𝑠𝑏 = 1321 ( 𝑣 ) n theo b ABB-380V 𝒏 ) 𝑝ℎ

đ𝒄 = 𝟏𝟒𝟐𝟓 ( 𝒗 𝒑𝒉 2 Bảng động cơ ABB-380V:

2. Phân phối tỉ số truyền

Tỉ số truyền chung: 𝑢 = 𝑛đ𝑐 𝑛𝑙𝑣

Tỉ số truyền chung tính toán: 𝑢𝑡 = 𝑢đ ∗ 𝑢ℎ = 𝒖𝒙 ∗ 𝑢ℎ = 𝒖đ ∗ (𝒖𝒙) ∗ 𝑢𝑏𝑟 = 𝒖đ ∗ (𝒖𝒙) ∗ 𝑢𝑡𝑣

Trong đó uh; ud; ux ; utv chọn theo bảng 3.2 Bảng Tỉ số truyền (Chú ý chọn uh hộp lớn hơn u ngoài)

Các em nên chọn cố định u hộp (uh) và chọn theo tiêu chuẩn bảng 3.2 – dãy 1, sau đó tính lại u đai hoặc u xích: 𝑢đ = 𝑢 hoặc 𝑢 𝑢 𝑥 = 𝑢 ℎ 𝑢ℎ

Công suất trên các trục:

𝑃2 = 𝑷𝒍𝒗 = 𝑃𝑙𝑣 = kW; 𝑃 = kW; 𝑃 = 𝑃1 = kW 𝜂 1 = 𝑃2 𝑚 = 𝑃1 𝑜𝑙 𝜂𝑘𝑛 𝜂𝑜𝑙 𝜂𝑥 𝜂𝑏𝑟𝜂𝑜𝑙 𝜂đ 𝜂𝑘𝑛

Số vòng quay trên các trục:

𝑛1 = 𝑛đ𝑐 = (𝒏đ𝒄); 𝑛 = 𝑛1 = 𝑛1 ; 𝑛 = ( 𝒏𝟐 ); u 𝑢 2 = 𝑛1 3 = 𝑛2 nt = 𝒖𝒌𝒏 =1 đ 𝒖𝒌𝒏 𝑢ℎ 𝑢𝑏𝑟 𝑢𝑡𝑣 𝑢𝑥 𝒖𝒌𝒏 6 9,55.10 P

Mômen xoắn trên các trục: i T i ni 3

Bảng hệ thống số liệu (Đai) Trục III (Công tác; Động cơ I II Thông số làm việc) u uđ uh = ubr = utv Unt n (v/ph) nm= nđc nđc/uđ nđc/(uđ*uh) n (nlv) P (kW) Pm P1 P2 P (Plv) T (Nmm) Tm T1 T2 Tlv

Bảng hệ thống số liệu (Xích) Trục III (Công tác; Động cơ I II Thông số làm việc) u unt uh = = ubr= utv ux n (v/ph) nm= nđc nđc/unt nđc/(unt*uh) n (nlv) P (kW) Pm P1 P2 P (Plv) T (Nmm) Tm T1 T2 Tlv 4

Chương 2: Truyền động Đai

Thông số đầu vào (Lấy bảng chương 1): + Công suất Pm (kW), + Số vòng quay nđc (v/ph) + Tỉ số truyền uđ.

Tính toán thiết kế đai thang theo các bước:

1. Chọn loại và tiết diện đai thang

Chọn cố định Đai thang A

2. Đường kính các bánh đai d1 , d2 3

Tạm áp dụng CT Severin để ước lượng đường kính d1 đai: 𝑑1 = (1200)√𝑃1 (𝑚𝑚) ọ 𝑛 => ch n theo TC 1

Hoặc chọn cố định d1= 100mm

Đường kính bánh đai nhỏ d1 được chọn theo tiêu chuẩn: 40, 45, 50, 56, 63, 71, 80, 90, 100, 112,

125, 140, 160, 180, 200, 224, 250, 315, 400, 450, 500, 560, 630, 710, 800, 900, 1000,

Vận tốc v1 được tính theo công thức: v = πd n /60000 = ** (m/s) 1 1 1

Tính d2 theo công thức : d2 = d1u

3. Khoảng cách trục a

Sơ bộ chọn khoảng cách trục a theo bảng 2* dựa theo tỉ số truyền u và đường kính bánh đai d2. Bảng 2* u 1 2 3 4 5 a/d2 1,5 1,2 1,0 0,95 0,9

4. Chiều dài đai L:

Chiều dài đai l được tính theo công thức:

L = 2a + π(d1 + d2)/2 + (d1 - d1)2/(4a)

Quy tròn L theo trị số tiêu chuẩn: Chiều dài đai: Trị số tiêu chuẩn của chiều dài đai (mm) như sau:

560, (600), 630, (670), 710, (750), 800, (850), 900, (950), 1000, (1060), 1120, (1180), 1250, (1320), 1400,

(1500), 1600, (1700), 1800, (1900), 2000, (2120), 2240, (2360), 2500, (2650), 2800, (3000).

5. Kiểm nghiệm đai về tuổi thọ

Kiểm nghiệm đai về tuổi thọ theo số vòng chạy của đai trong 1 giây:

i = v/L ≤ imax = 10 (lần/s) => Chú ý đơn vị L là mét

Tính chính xác lại khoảng cách trục a theo công thức: 1 𝜋(𝑑 𝜋(𝑑 2 𝑎 = 2 + 𝑑1) 2 + 𝑑1) 4 {𝐿 − 2 + √[𝐿 − 2 ] − 2(𝑑2 − 𝑑1)2}

6. Góc ôm α1: Tính góc ôm α1 trên bánh đai nhỏ theo công thức và kiểm tra điều kiện α1≥120°.

Góc ôm α1 trên bánh đai dẫn tính theo công thức: (d α 2 − d1) 1 = 180° − 57° 𝑎

7. Lực tác dụng lên trục: F F /2) r = 2 o sin (α1 = 2F (N) t sin (α1/2) = Với Ft= 2*T1/d1 5

Chương 2-1 Truyền động Xích

Thông số đầu vào: Lấy ở bảng chương 1 + Công suất P2, + Tốc độ quay n c n, 2 ủa đĩa xích dẫ

+ Tỉ số ux và các điều kiện làm việc của bộ truyền (Các em tự cho).

1. Chọn số răng đĩa xích

Số răng z1 của đĩa xích nhỏ được chọn theo công thức: z1 = 29 – 2ux

Chọn Z1 là số nguyên và Nên quy tròn số răng đĩa xích z ( l

1 z2 ) là số ẻ để xích mòn đều.

Số răng của đĩa xích lớn: z2 = uz1

Tỉ số truyền: ux = 𝑍2 𝑍1

2. Xác định bước xích:

Bước xích p được xác định từ chỉ tiêu về độ bền mòn của bản lề và thể hiện bằng công thức:

Công suất lớn nhất trên trục: 1 1 𝐾 𝑃 𝑥

2 ≤ [𝑃] 𝐾𝑧 𝐾𝑛 𝐾 Công suất tính toán: 𝐾 ⇒ 𝑃 𝑧𝐾𝑛𝐾 𝑡 = 𝑃2 𝐾 ≤ [𝑃] 𝑥 trong đó:

Kx: hệ số xét đến số dãy xích Số dãy xích 1 2 3 4 Kx 1 1,7 2,5 3

P: công suất của bộ truyền xích: P = P2 công suất của đĩa xích nhỏ

[P]: công suất cho phép, tra bảng 2.1*

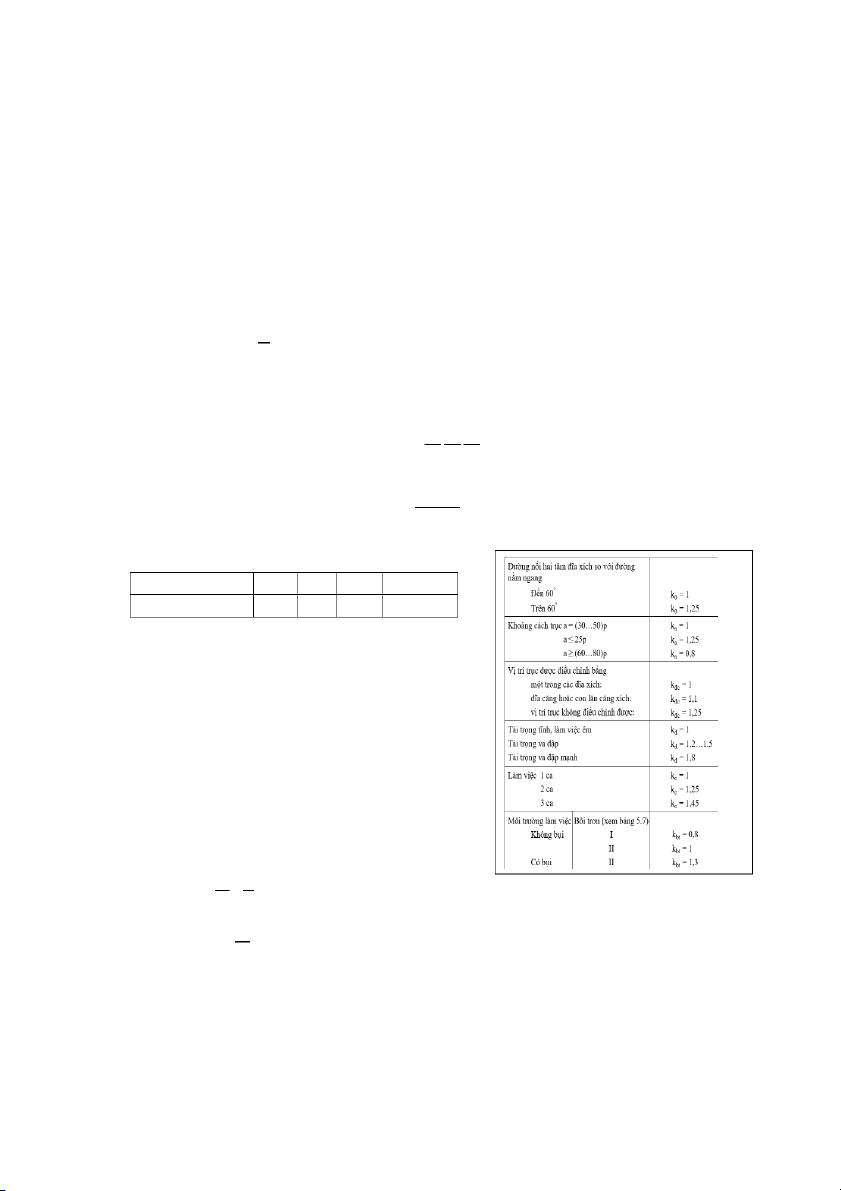

K: hệ số sử dụng của bộ truyền xích

K = ko. ka. kđc. kbt. kđ. kc

Các hệ số trên tra bảng bên:

ko: hệ số kể đến ảnh hưởng của vị trí bộ truyền

ka: hệ số kể đến khoảng cách trục và chiều dài xích: (3 - 0 50)p

kđc: hệ số kể đến ảnh hưởng của việc điều chỉnh lực căng xích

kbt: hệ số kể đến ảnh hưởng của bôi trơn

kđ: hệ số tải trọng động kể đến tính chất ủ c a tải trọng

kc: hệ số kể đến chế độ làm việc của bộ truyền

Hệ số số răng Kz = z01 = 25, z

ố răng đĩa xích nhỏ trong z 01 = 25 là s 1 z1

thực nghiệm, z1 là số răng đĩa xích nhỏ.

Hệ số vòng quay Kn= n01, n ủa đĩa xích nhỏ

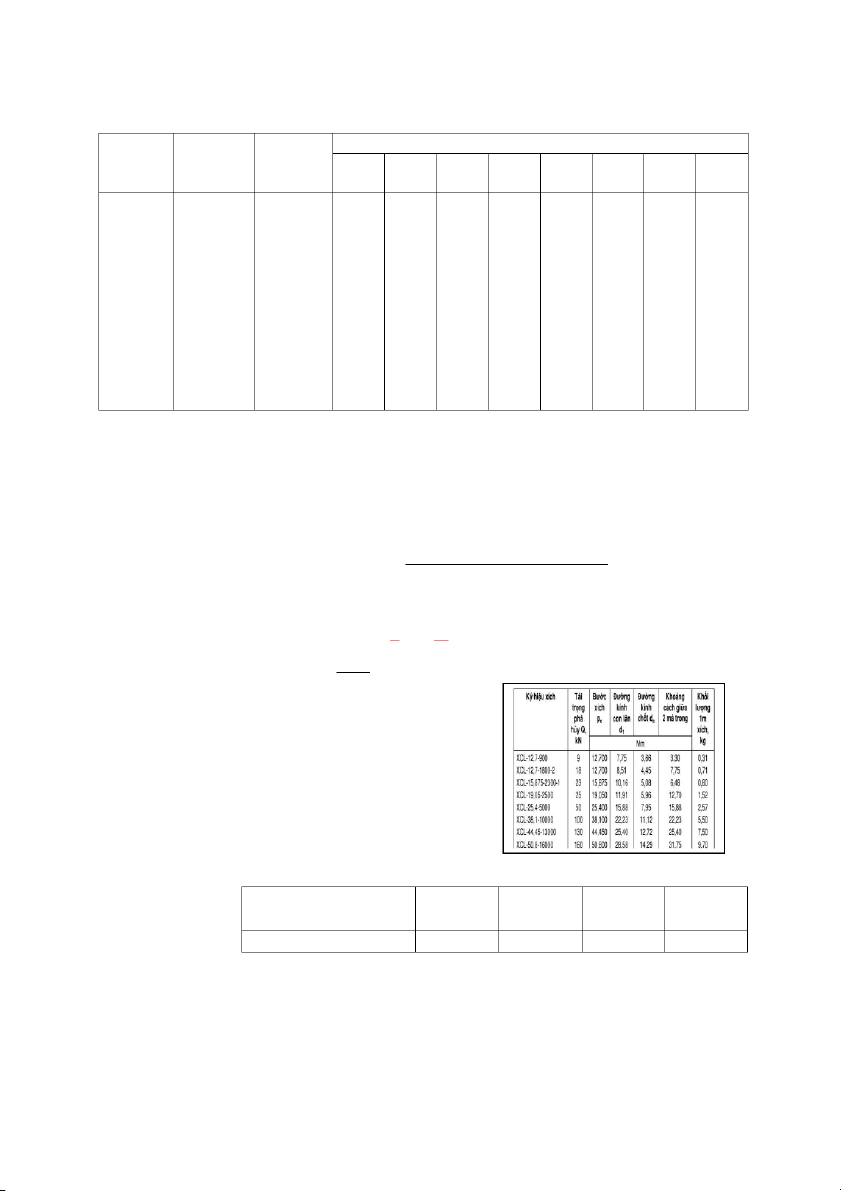

ực nghiệm (bảng dưới). n 01: số vòng quay c trong th 2 6 Bảng 2 1

. *. Công suất cho phép của xích con lăn Đường

Chiều dài Công su t

ấ cho phép [P], kW, khi s

ố vòng quay đĩa nhỏ n Bước xích 01, (v/ph)

kính chốt ống B p (mm) 50 200 400 600 800 1000 1200 1600 dc, (mm) (mm) 12,7 3,66 5,80 0,19 0,68 1,23 1,68 2,06 2,42 2,72 3,20 12,7 4,45 8,90 0,35 1,27 2,29 3,13 3,86 4,52 5,06 5,95 12,7 4,45 11,30 0,45 1,61 2,91 3,98 4,90 5,74 6,43 7,55 15,875 5,08 10,11 0,57 2,06 3,72 5,08 6,26 7,34 8,22 9,65 15,875 5,08 13,28 0,75 2,70 4,88 6,67 8,22 9,63 10,8 12,7 19,05 5,96 17,75 1,41 4,80 8,38 11,4 13,5 15,3 16,9 19,3 25,4 7,95 22,61 3,20 11,0 19,0 25,7 30,7 34,7 38,3 43,8 31,75 9,55 27,46 5,83 19,3 32,0 42,0 49,3 54,9 60,0 - 38,1 11,12 35,46 10,5 34,8 57,7 75,7 88,9 99,2 108 - 44,45 12,72 37,19 14,7 43,7 70,6 88,3 101 - - - 50,8 14,29 45,21 22,9 68,1 110 138 157 - - -

Bước xích là mối liên hệ giữa: 𝒑 = {[𝑷] ≥ 𝑷𝒕 𝒏𝟎𝟏 =

3. Khoảng cách trục và số mắt xích: a = (30 ÷ 50)p= 40p = **mm

Từ khoảng cách tục a chọn theo (5.12) xác định số mắt xích x X = 2.a/p + (z +z -z 2 1)2.p/(4π a) 1 2)/2 + (z2

quy tròn X số nguyên chẵn (0,2,4,6,8)

Tính lại khoảng cách trục a theo CT:

a = 0,25.p(X - 0,5(z -z1)+√[X - 0,5(z +z1)]2 - 2[(z - z 2 2 2 1)/π]2)

4. Kiểm nghiệm số lần va đập i của bản lề xích trong 1 giây: v 𝑣 i =4 = 4 1 ≤ [i] L L

Ft - lực vòng tính theo công thức Ft = 1000P2 (N) v

Fv - lực căng do lực ly tâm sinh ra (N);

Fv tính theo công thức Fv = q.v2 (N);

Fo - lực căng do trọng lượng nhánh xích bị dẫn, lực căng ban đầu; F = 9,81.k .q.a (N); o f với

a - khoảng cách trục (m);

q - khối lượng 1m xích (kg), tra bảng

kf - hệ số phụ thuộc vào độ võng f của nhánh xích. Góc nghiêng của bộ 0° < 40° ≥ 40° 90° truyền kf 6 4 2 1 7

5. Các thông số của đĩa xích

Đường kính vòng chia của đĩa xích:

d1 = p = 𝑚𝑚; d2 = p = 𝑚𝑚 sin( π ) sin( π ) z1 z2

6. Xác định lực tác dụng lên trục

Lực tác dụng lên trục: k F xP2 r = kxFt = 6.107. zpn2 Trong đó:

kx là hệ số kể đến trọng lượng xích.

kx = 1,15 khi bộ truyền nằm ngang hoặc nghiêng 1 góc < 40°. 8 Chương 3

TRUYỀN ĐỘNG BÁNH RĂNG, TRỤC VÍT

Thông số đầu vào: Lấy ở bảng chương 1 + Công suất P1, + Tốc độ quay n c n, 1 ủa đĩa xích dẫ + Tỉ số ubr, utv

+ Ứng suất tiếp xúc cho phép: [σ ]=450Mpa (Chọn cố định trước) H A.

RĂNG TRỤ RĂNG THẲNG VÀ RĂNG NGHIÊNG:

1. Xác định thông số cơ bản của bộ truyền

Khoảng cách trục aw xác định theo công thức: 3 T a 1KHβ w = Ka(u + 1)* √ [σ ]2uψ H ba Ka, hệ số, tra bảng

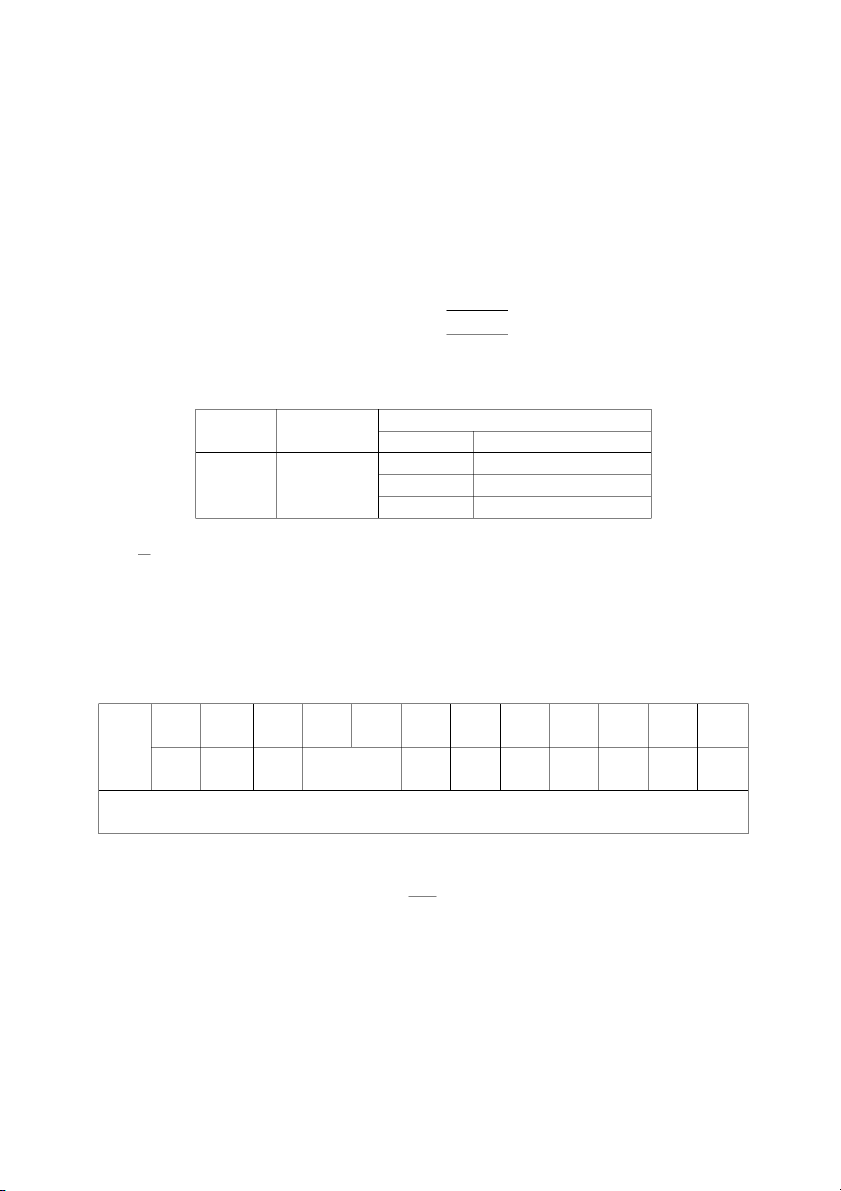

Bảng 3.* Trị số của các hệ số Ka và ZM

Vật liệu làm bánh nhỏ và bánh lớn Hệ số Loại răng Thép - thép Thẳng 49,5 Ka nghiêng và 43 (MPa1/3) chữ V 43

T1: mômen xoắn trên trục bánh răng dẫn (Nmm); lấy ở bảng Chương-1 ψ = bw = 0,3 ba ; K a

H = 1,05 w

Thế vào ta tính được aw= ***mm

Nên chọn aw = có sau đuôi là bội của 5. Ví dụ: aw= 103,2mm thì nên chọn aw=105mm

2. Xác định môđun m: m = (0,01 ÷ 0,02)a = (… ) w

Chọn m theo trị số tiêu chuẩn (bảng 6.7).

Bảng 6.7. Trị số tiêu chuẩn của môđun Dãy 1,25 1,5 2 2,5 3 4 5 6 8 10 12 m 1 (mm) Dãy 1,375 1,75 2,25 3,5 4,5 5,5 7 9 11 14 2

Chú thích : 1. Đối với bánh răng nghiêng và bánh răng chữ V, môđun tiêu chuẩn là môđun pháp mn; 2. Ưu tiên dùng dãy 1

3. Xác định số răng và góc nghiêng

Khoảng cách trục được tính theo công thức: m a = 0,5 (z + z ) w 1 2 cosβ

- góc nghiêng, = 0 (răng thẳng), = 8 ÷ 20° (răng nghiêng), 9 a)

Bộ truyền bánh răng trụ răng thẳng ( = 0)

Khi đó, số răng bánh dẫn xác định theo công thức: 2a w z = 1 m(u+1)

Lấy z1 nguyên và tính lại z2: z2 = u.z1

Lấy z2 nguyên và tính lại khoảng cách trục

Tính lại chính xác aw tính theo CT : a = 0,5m(z + z ) w 1 2

+ Đường kính vòng chia BR thẳng dẫn: 𝑑1 = 𝑚𝑧1 =

+ Đường kính vòng chia BR thẳng bị dẫn: 𝑑2 = 𝑚𝑧2 = b)

Bộ truyền bánh răng trụ răng nghiêng: Chọn sơ bộ:

= 8 ÷20° (răng nghiêng)

Từ công thức tính số răng z1: z1 = 2awcosβ m(u + 1)

Lấy z1 nguyên, tính z = uz 2 1

Lấy z2 nguyên, tính z = z + z , t 1 2 mz

Tính lại góc nghiêng : cosβ =

t ; [8 ÷ 20°]: 2aw

+ Đường kính vòng chia BR nghiên g dẫn : 𝑑1 = 𝑚𝑧1 = cosβ

+ Đường kính vòng chia BR nghiên

g bị dẫn: 𝑑2 = 𝑚𝑧2 = cosβ B. BÁNH RĂNG CÔN:

1. Chiều dài côn ngoài được tính theo công thức: 𝑅 2 3

𝑒 = 𝐾𝑅√𝑢𝑏𝑟 + 1 . √𝑇1𝐾𝐻𝛽/[(1 − 𝐾𝑏𝑒)𝐾𝑏𝑒𝑢𝑏𝑟[𝜎𝐻]2] Trong đó K 0,5K với 1/3 K 100 MPa

khi bộ truyền bánh răng côn bằng thép. Chọn K 0,3 . Chọn R d d be

𝐾𝐻𝛽 = 1,18 (trục bánh răng côn lắp trên ổ đũa, sơ đồ I, HB < 350)

T1 – mômen xoắn trên trục bánh răng dẫn Tính được: 𝑅𝑒 =∗∗mm

2. Xác định các thông số ăn khớp: Số răng bánh dẫn 𝑑𝑒1 = 2𝑅𝑒 =∗mm √1+𝑢𝑏𝑟2

Với tra bảng chọn được (cố định): 𝑧1𝑝 = 16

Với HB < 350, 𝑧1 = 1,6𝑧1𝑝 =

3. Đường kính trung bình và môđun trung bình 10

𝑑m1 = (1 − 0,5𝐾𝑏𝑒)𝑑𝑒1 = m m 𝑚𝑡𝑚 = 𝑑m1 = mm 𝑧1

𝑚𝑡𝑒 = 𝑚𝑡𝑚 = mm 1−0,5𝐾𝑏𝑒

Theo bảng Modun của bánh răng trụ chọn 𝑚𝑡𝑒 = mm. Ví dụ tính ra 𝑚𝑡𝑒 = 2.3𝑚𝑚 thì chọn 𝑚𝑡𝑒 = 2,5𝑚𝑚 Tính lại:

𝑚𝑡𝑚 = 𝑚𝑡𝑒(1 − 0,5𝐾𝑏𝑒) = mm

𝑑𝑚1 = 𝑚𝑡𝑚𝑧1 = m m Số răng bánh bị dẫn

𝑧2 = 𝑢𝑏𝑟 𝑧1 = ∗∗ chọn z2 = nguyên dương Góc côn chia

𝛿1 = 𝑎𝑟𝑐𝑡𝑔(𝑧1/𝑧2) = 𝛿2 = 90𝑜 − 𝛿1 =

Chiều dài côn ngoài thực 𝑅 2 2

𝑒 = 0,5𝑚𝑡𝑒√𝑧2 − 𝑧1 = m m

+ Đường kính vòng chia BR côn bánh dẫn : 𝑑𝑚1 = 𝑚𝑡𝑚𝑧1 =

+ Đường kính vòng chia BR côn bánh bị dẫn: 𝑑 𝑚2 = 𝑚𝑡𝑚𝑧2 = C.

TRỤC VÍT BÁNH VÍT:

1. Xác định khoảng cách trục:

𝑎𝑤: Chọn sơ bộ 𝐾𝐻 = 1,2 Với u= 𝑢 , ch n 𝑡𝑣

ọ 𝑧1 = 2, do đó 𝑧2 = 𝑢𝑡𝑣 . 𝑧1 =

Tính sơ bộ q theo công thức thực nghiệm:

Hệ số đường kính q, chọn cố định: 𝑞 = 12.

𝑇2: (Mô men xoắn trên bánh vít) Lấy ở chương 1 Theo công thức: 3 170 2 𝑇 𝑎 2𝐾𝐻 𝑤 = (𝑧2 + 𝑞) √(𝑧 =∗∗ 𝑚𝑚 2[𝜎𝐻]) 𝑞

Chọn 𝑎𝑤 =∗∗ 5𝑚𝑚, nên chọn aw là bội của 5. (giống bánh răng)

Tính mô đun 𝑚 = 2𝑎𝑤 =∗∗ 𝑚𝑚 (𝑧2+𝑞)

Theo bảng C* dưới chọn môđun theo tiêu chuẩn m= ** (mm)

Bảng C* Trị số tiêu chuẩn của mô đun m và hệ số đường kính q m

2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20 Dãy 1

6,3; 8; 10*; 12,5**; 16; 20; 25 q Dãy 2 7,1; 9; 11,2; 14; 18; 22,4

Ghi chú: Ưu tiên dùng dãy 1 11

Do đó tính lại khoảng cách trục: 𝑎𝑤 = 𝑚 (𝑧 ) 𝑚𝑚 2 2 + 𝑞 =∗∗∗

+ Đường kính vòng chia trục vít : 𝑑 1 = 𝑚𝑞 =

+ Đường kính vòng chia bánh vít : 𝑑2 = 𝑚𝑧2 = Chương 4 TRỤC

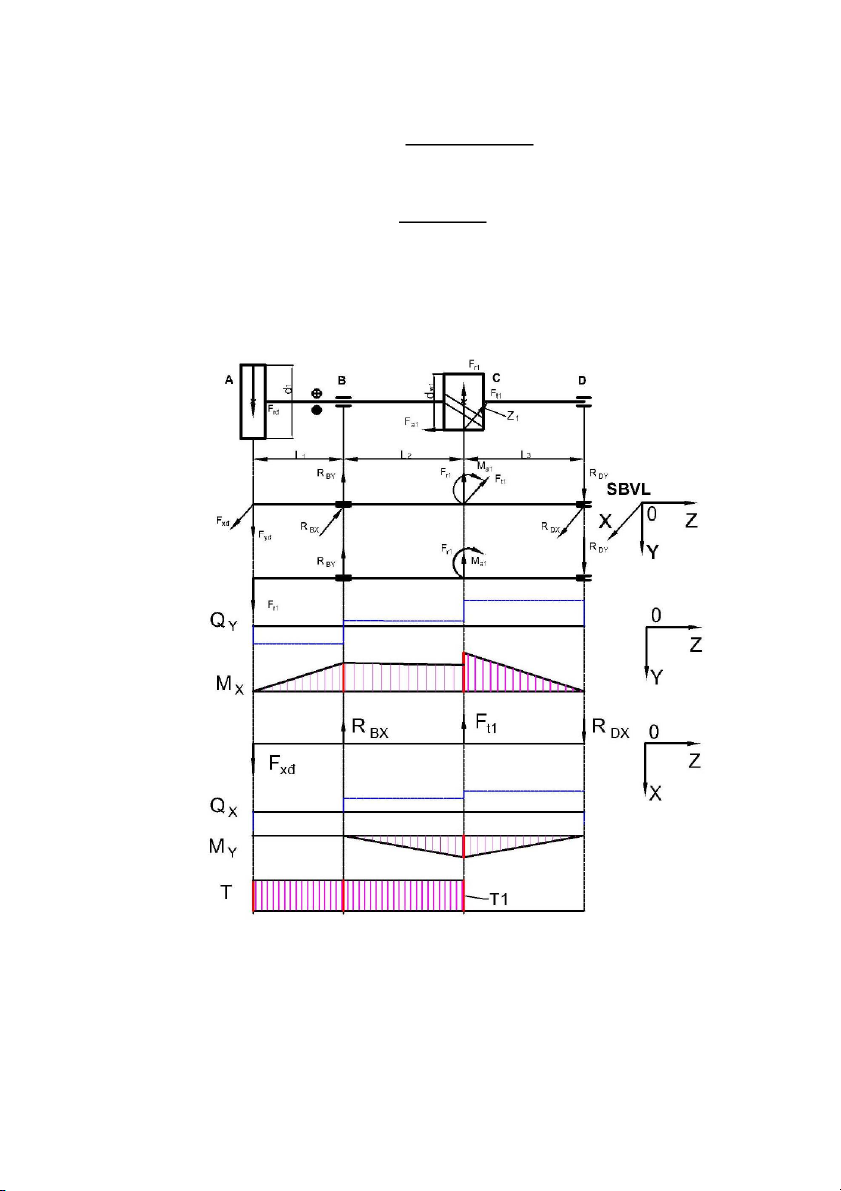

1. Tải trọng tác dụng lên bánh răng

Bộ truyền bánh răng trụ:

+ Răng thẳng: Ft = Ft2 = 2T1/d1 { 1 Fr 1 = Fr2 = Ft1tg

+ Răng nghiêng: Ft = F 1 t2 = 2T1/d1 { Fr = F 1 r2 = Ft1tgα/cosβ Fa = F 1 a2 = Ft1tgβ + Bánh răng côn Ft = F 1 t2 = 2T1/dm1 { Fr = F 1

a2 = Ft1𝑡𝑔 𝐶𝑜𝑠1 Fa = F 𝑡𝑔 1 r2 = Ft1 𝑆𝑖𝑛1 + Trục vít –Bánh vít: Ft = F 1 a2 = 2T1/d1 { Ft = F 2 a1 = 2T2/d2 Fr = F 𝑡𝑔 1 r2 = Ft2 Trong đó:

T1 –mômen xoắn trên trục 1 (Nmm);

d1 –đường kính vòng chia bánh 1 (mm); tgα g

– óc ăn khớp; 𝛂 = 𝟐𝟎𝟎 β g

– óc nghiêng của răng. - góc nghiêng côn

2. Lực tác dụng từ bộ truyền đai, bộ truyền xích và khớp nối

- Đối với đai thang dùng công thức: (Lấy bảng chương đai). Frđ = 2F0zsin(α1/2)

(Frđ: Lực hướng tâm trên bánh đai, Đặt ngược chiều Fr bánh răng)

- Đối với bộ truyền xích dùng công thức: (Lấy bảng chương xích). Frx = kxFt = 6.107kxP/zpn.

(Frx: Lực hướng tâm trên đĩa xích, Đặt ngược chiều Fr bánh răng)

- Khớp nối: xác định theo công thức: F = 2T , tkn kn/Do 12 Với: Tk -

n lấy từ bảng chương 1 (Khớp nối nằm ở trục nào thì lấy T trục đó) Trong đó, D đường

kính vòng tròn qua tâm các chốt o là

. Nếu Tkn ở trục 1 thì chọn

D0= 50mm và Nếu Tkn ở trục 2

thì chọn D0= 100mm. (Ftkn: Lực vòng trên khớp nối, Đặt ngược chiều lực vòng Ft bánh răng)

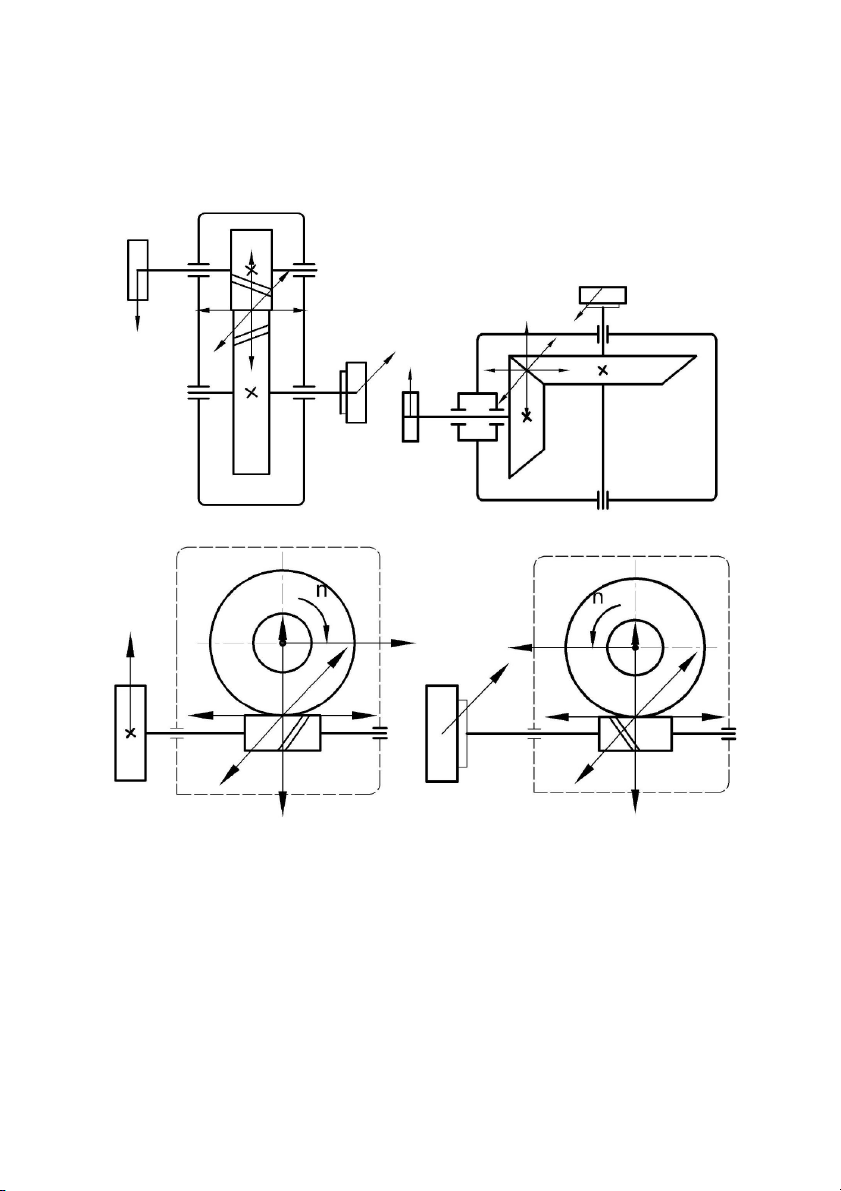

3. Phân tích lực lên bộ truyền:

4. Xác định đường kính: Giải bằng phương pháp gần đúng

Tiến hành theo trình tự sau:

a) Vẽ sơ đồ trục, sơ đồ chi tiết quay và lực từ các chi tiết quay tác dụng lên trục. b) Tính phản lực R và và Ay

RAx ; RBy RBx trên các gối đỡ trong mặt phẳng zOy và zOx; 13

c) Vẽ biểu đồ m men uốn ô My và M

x trong các mặt phẳng zOy và zOx và biểu đồ mômen xoắn T.

d) Tính mômen uốn tổng M và mô j

men tương đương Mtđj tại các tiết diện j trên chiều dài trục: M 2 2 2 tđj = √Mxj + Myj + 0,75Tj (Nmm) Trong đó: M M

men uốn trong mặt phẳng yOz và xOz tại các tiết diện j; yj, : mô xj

e) Tính đường kính trục tại các tiết diện j theo công thức: d 3 j = √Mtđj/(0,1[𝜎𝐹])

[F]: Ứng suất uốn cho phép của trục, [F]: 50Mpa

Chiều dài các đoạn trục chọn cố định, L1=L2= L3 = 150mm Ghi chú:

1. Các em giải bằng tay, như hướng dẫn trên lớp. Sau dùng Phần mềm MD-Solid kiểm tra lại.

2. Chỉ cần giải hoàn thiện một trục là được. Và bố trí như ví dụ hình dưới 14