Preview text:

Bài thí nghiệm 1: Tìm hiểu về và xây dựng một dây chuyền sản xuất

bằng phần mềm Tecnomatix plant simulation

A- Hướng dẫn sử dụng phần mềm I. Bài tập 1

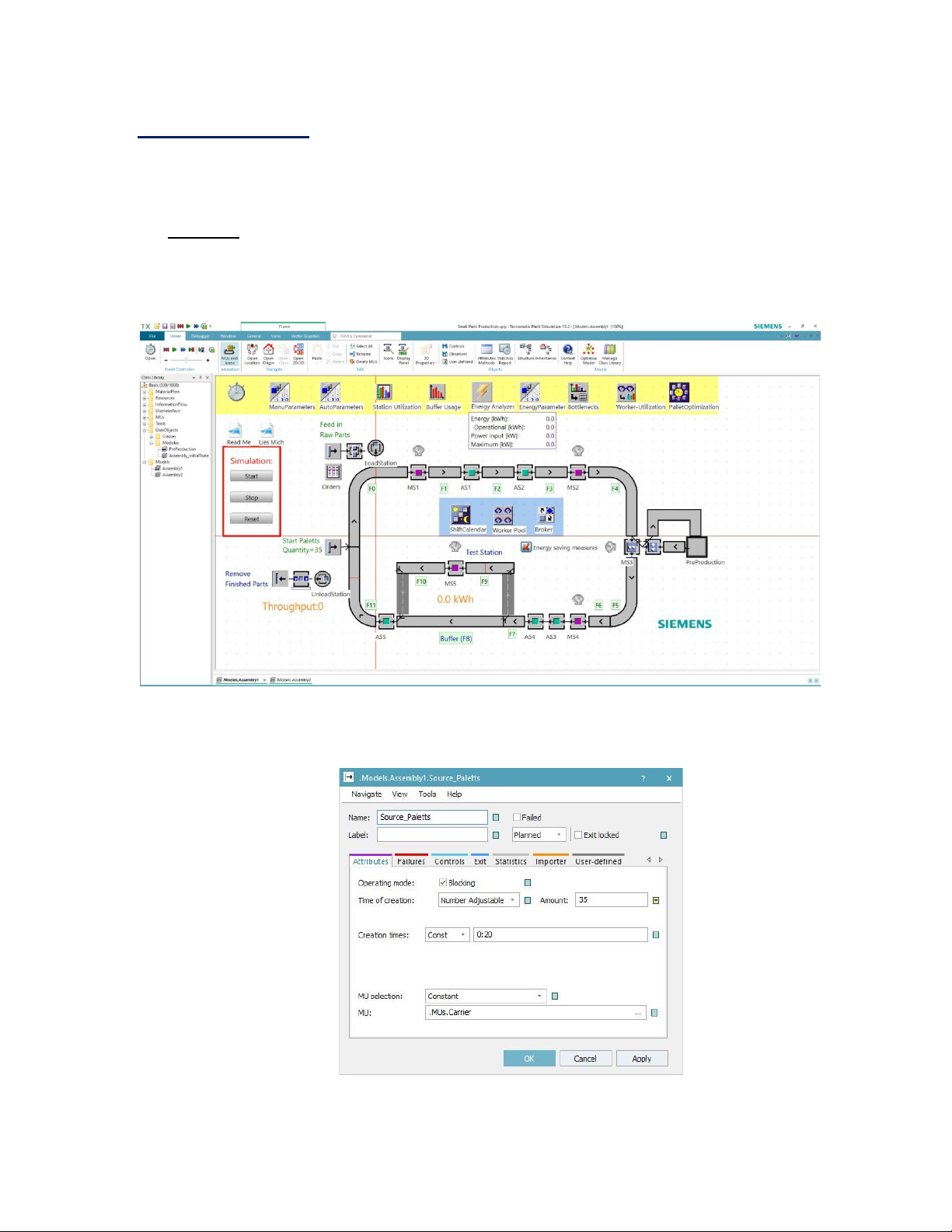

• Vào phần mềm Tecnomatix plant simulation, chọn Example Models (trong Getting Started).

• Mở “Small Parts Production”. Chọn Model Assembly 1

• Trong khung Simulation, chọn Start/Stop/Reset để có thể chạy và dừng hệ thống.

• Các thành phần chính có trong hệ thống o Source_palettes:

o MUs: Kiểm tra MUs trong thanh công cụ bên trái hoặc trong MU selection trong

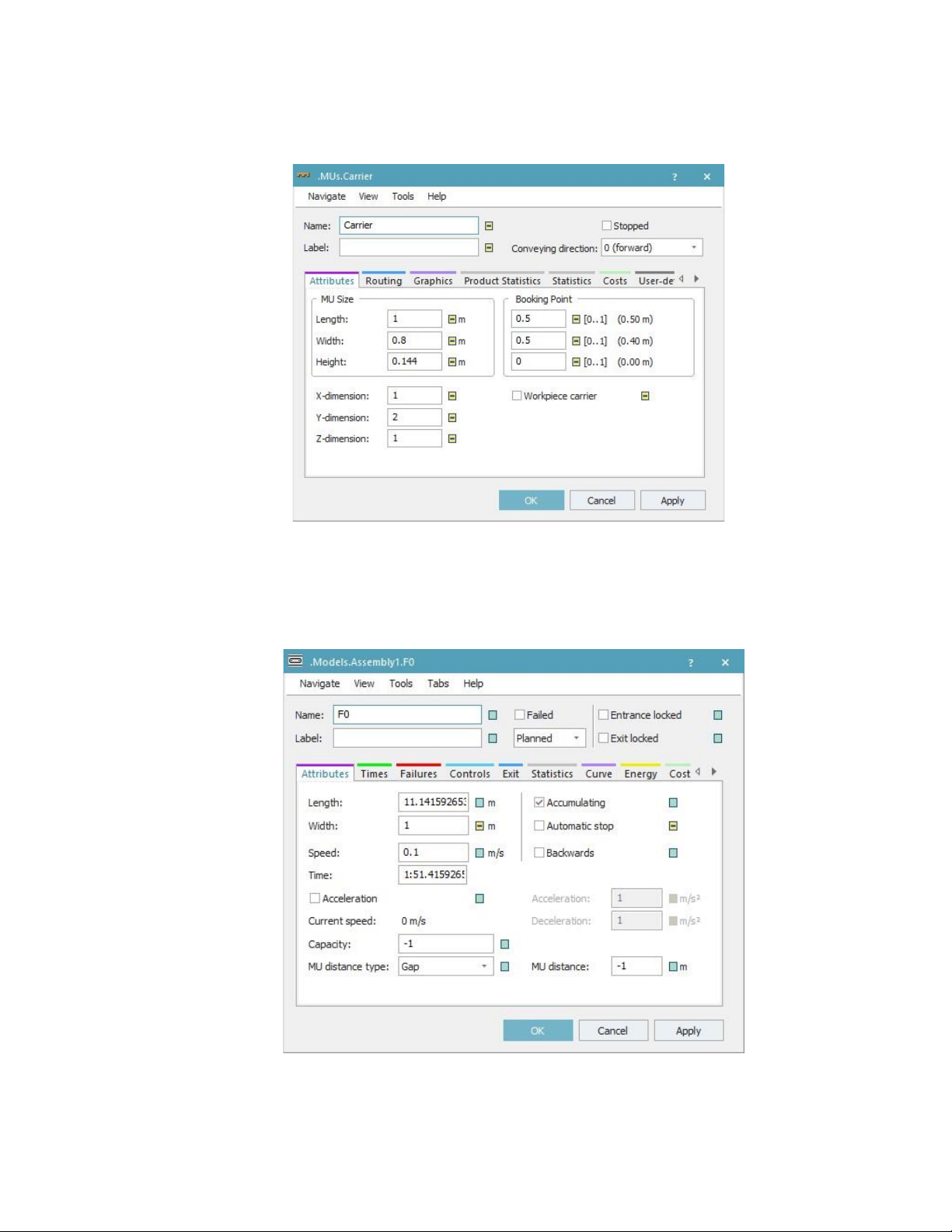

Source_palettes. o Phân tích cụ thể 1 MUs (ví dụ như Carrier như hình dưới đây) o Conveyer:

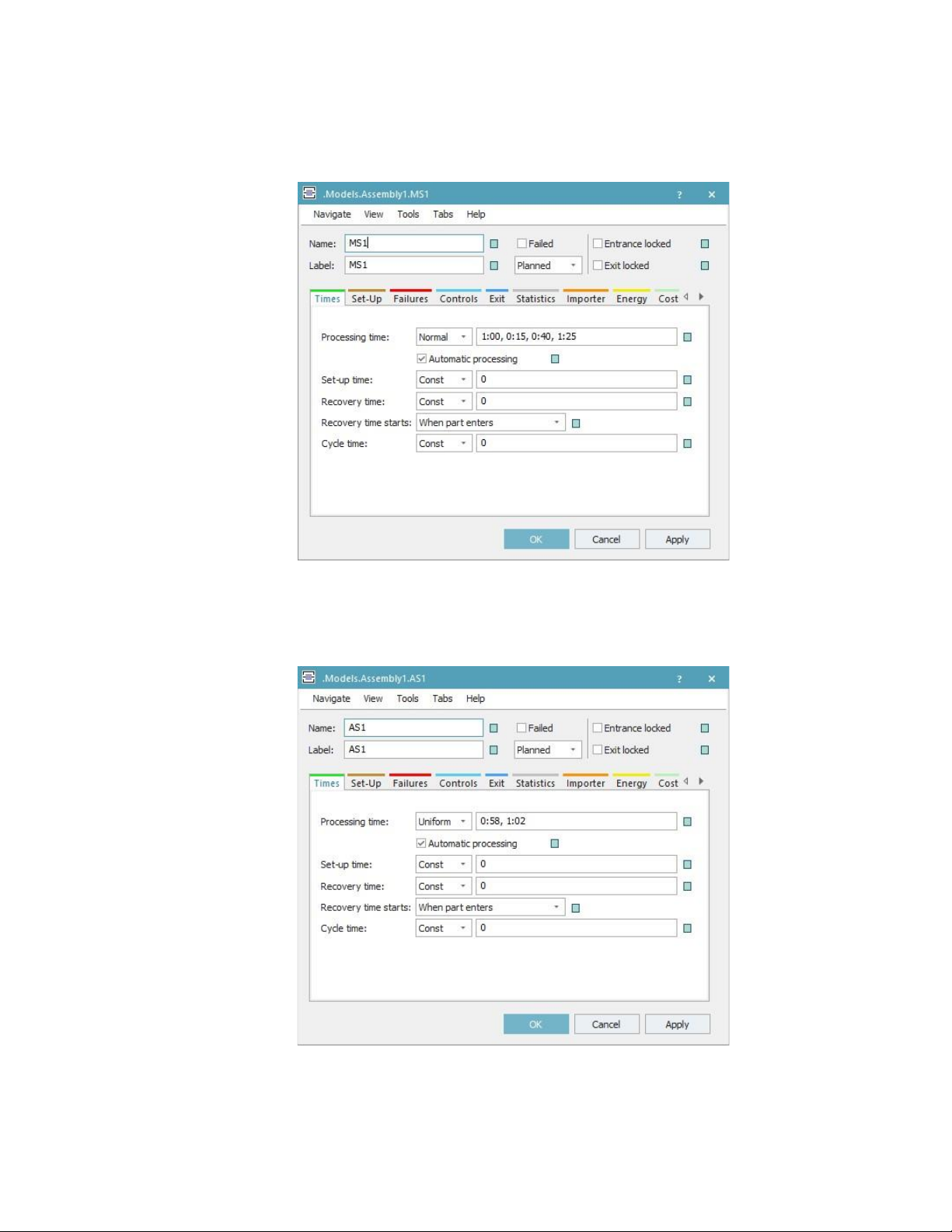

Hình dưới đây là thông số của băng tải F0 o MS (Manual Station)

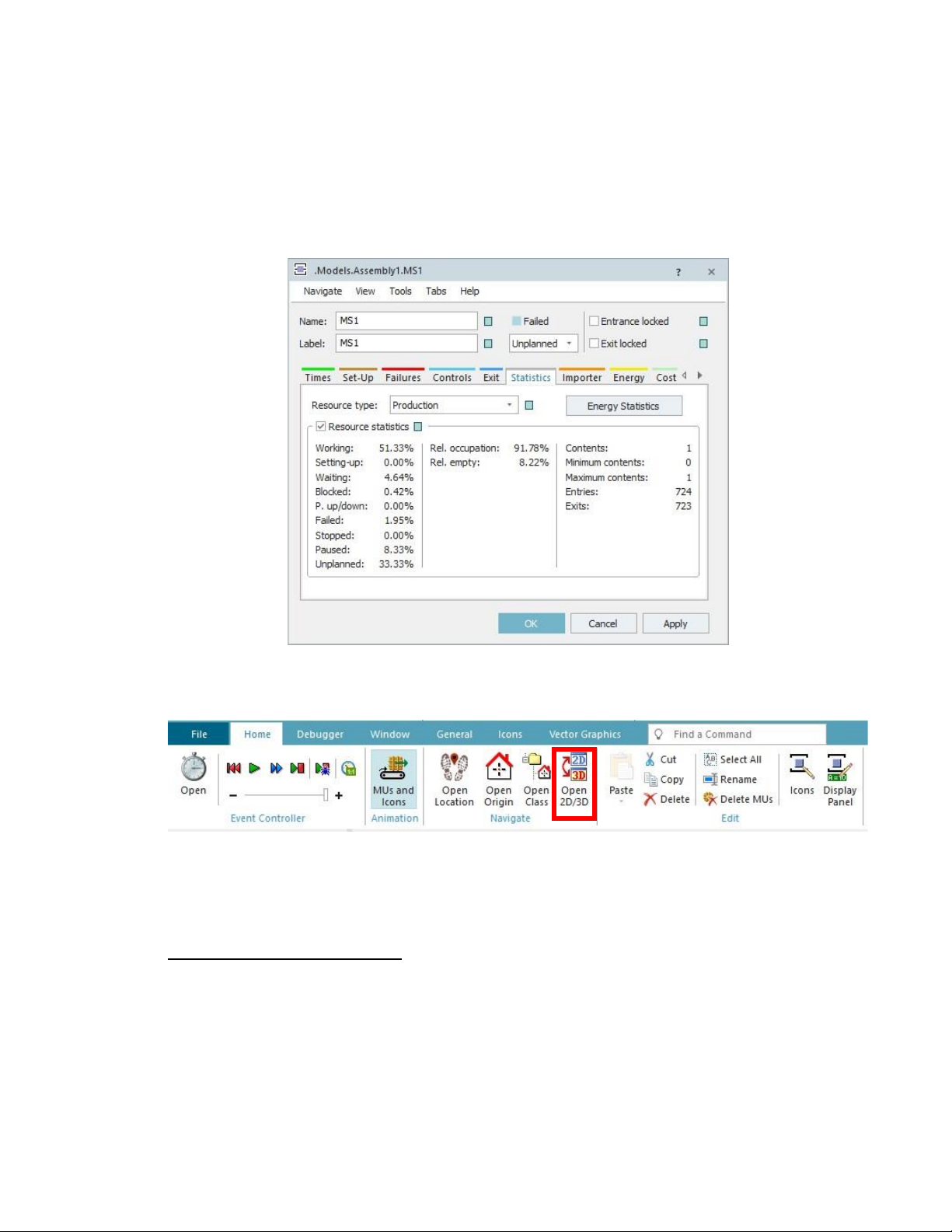

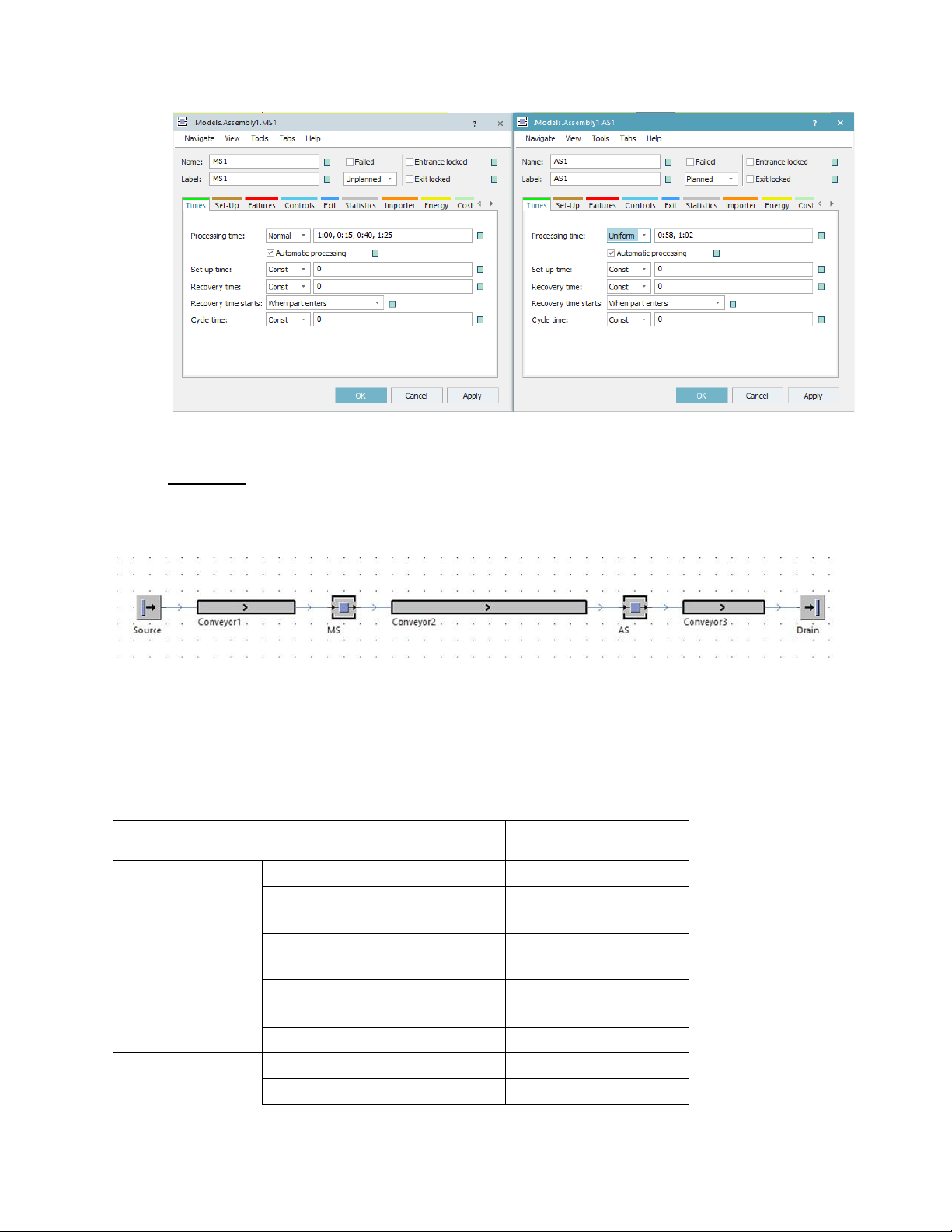

Hình dưới đây là thông số của MS1 ▪

Processing Time: Thời gian xử lý trên trạm ▪

Set up time: Thời gian set up máy trong lần chạy đầu tiên o AS (Automation Station)

Hình dưới đây là thông số của AS1 II.

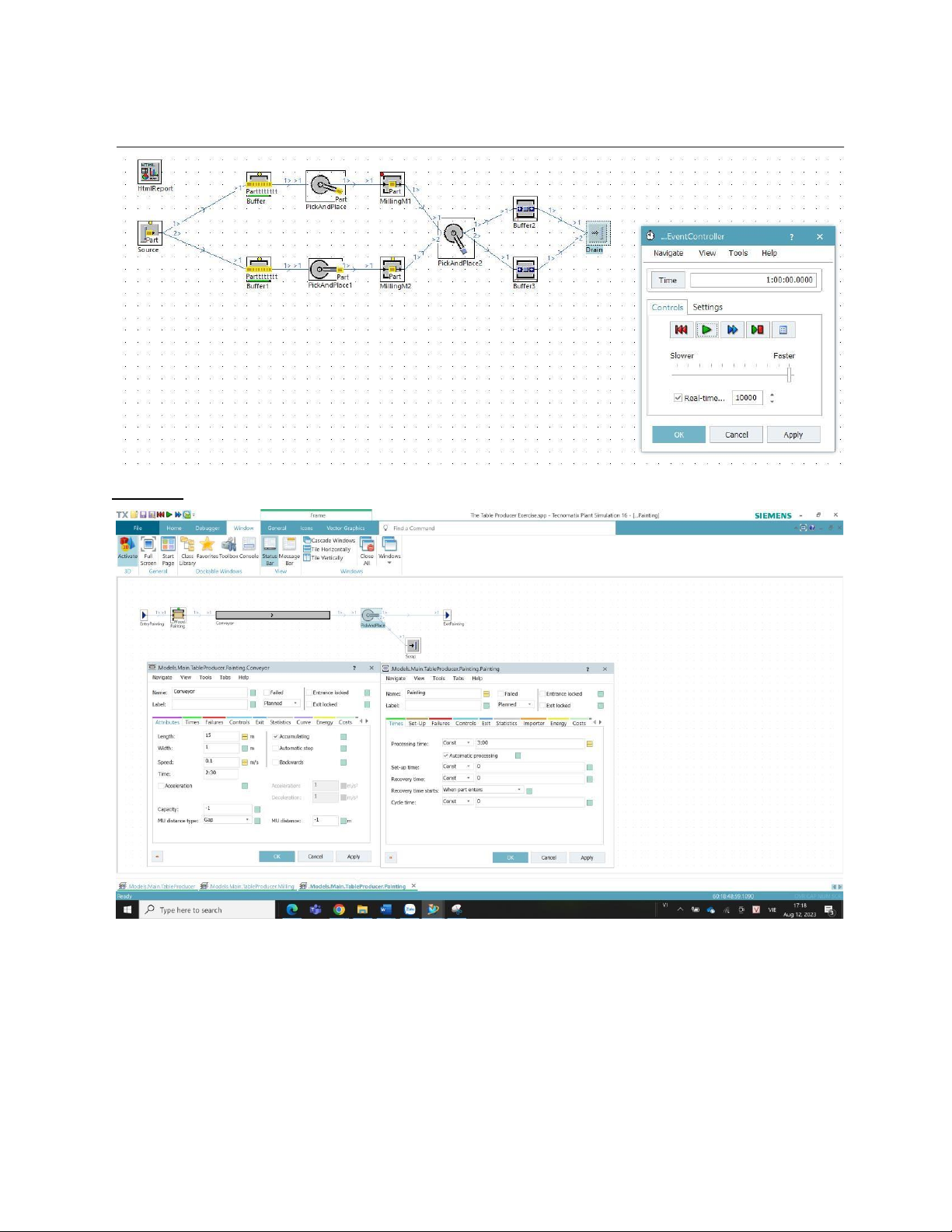

Bài tập 2: Xây dựng một dây chuyền sản xuất đơn giản

Để có thể xây dựng một dây chuyền sản xuất, ta thực hiện theo các bước sau:

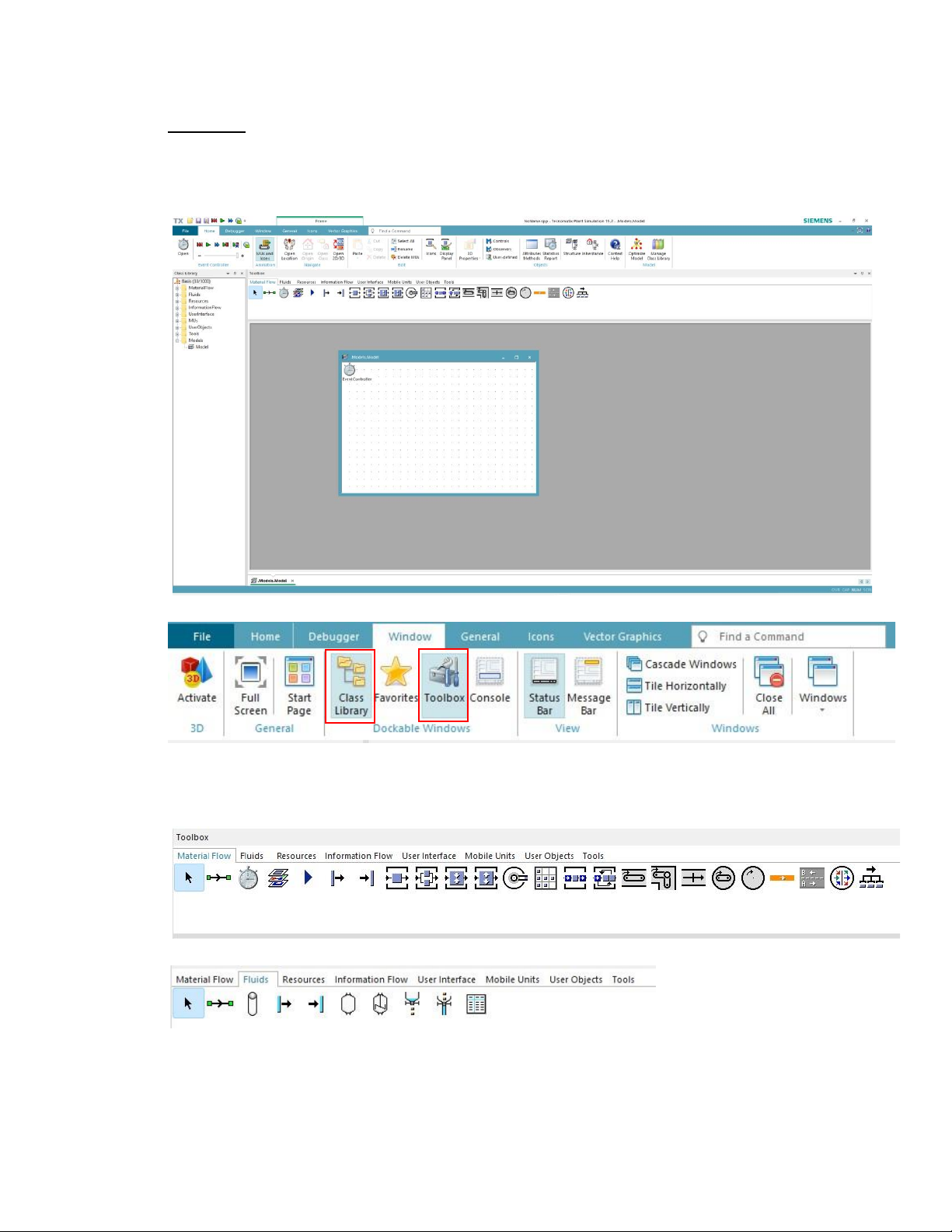

• Bước 1: Đóng ví dụ đang mở: File => Close. Sau đó tạo một model mới bằng File => New

=> 2D. Giao diện nhận được sau khi tạo model mới như sau

• Bước 2: Tại tab Window, mở thanh Toolbox và Class Library

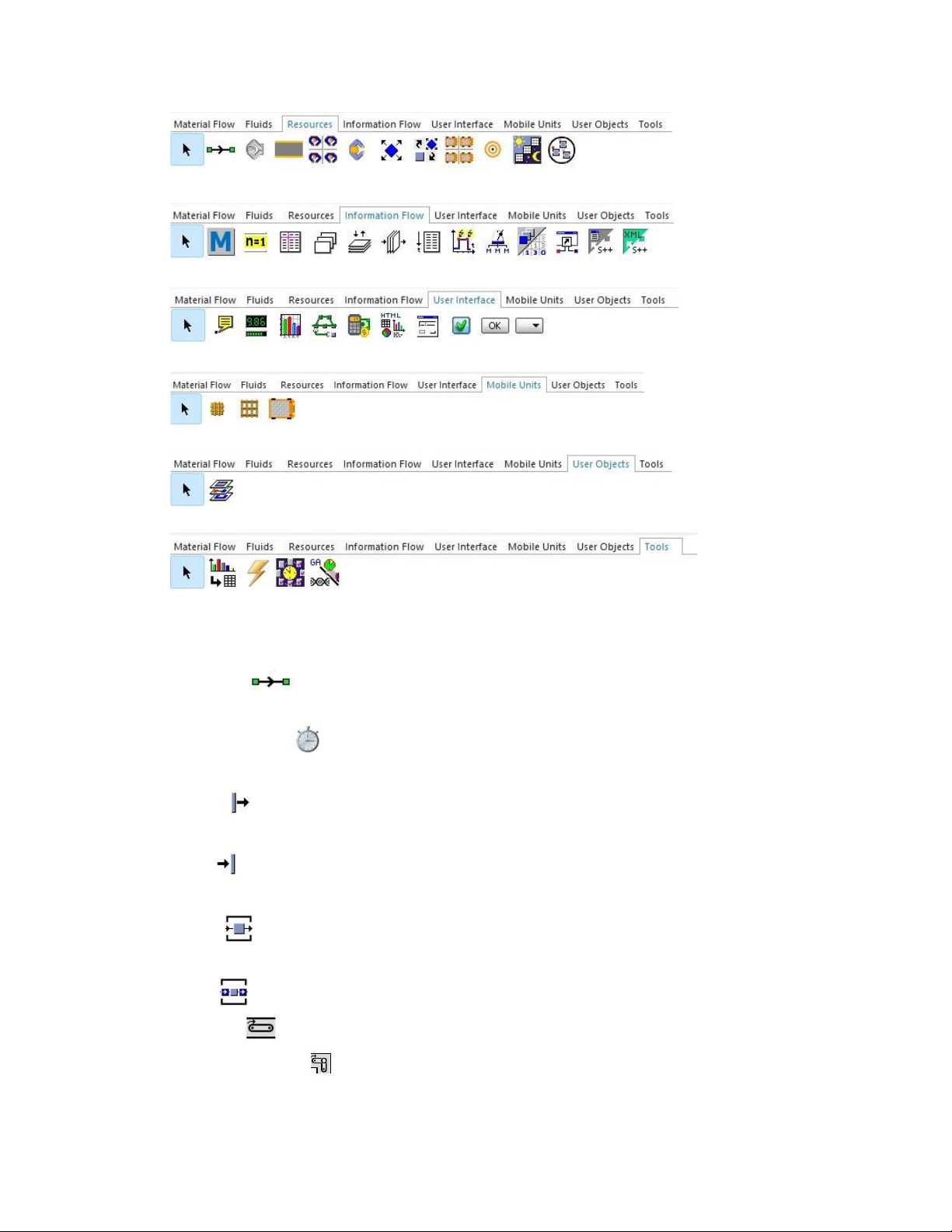

Thanh Toolbox sau khi đã mở sẽ cung cấp tất cả những thành phần cần thiết để xây dựng mô hình: • Material Flow • Fluids • Resources • Information Flow • User Interface • Mobile Units • User Objects • Tools

Một vài thành phần có thể được sử dụng trong bài tập: • Connector

để thiết lập kết nối dòng vật liệu giữa các đối tượng mà các bộ phận di chuyển dọc theo. • EventController

để điều phối và đồng bộ hóa các sự kiện diễn ra trong quá trình chạy mô phỏng. • Source

để sản xuất các bộ phận di chuyển trong mô hình của bạn. Nó thường đại diện

cho bộ phận tiếp nhận của nhà máy của bạn hoặc máy chính sản xuất các bộ phận. • Drain

loại bỏ các bộ phận khỏi nhà máy sau khi chúng đã được xử lý. Nó thường đại

diện cho bộ phận vận chuyển của nhà máy của bạn. • Station

xử lý các bộ phận trên một trạm xử lý duy nhất. Bạn sẽ sử dụng nó để tạo mô

hình cho hầu hết các máy của mình. • Buffer

để tạm thời giữ một số lượng các bộ phận. • Conveyor

để mô hình hóa hệ thống băng tải. • AngularConverter

để thay đổi hướng truyền tải của các đối tượng di động.

Để có thể sử chọn các thành phần trên, click chọn vào biểu tượng của nó trên thanh Toolbox

rồi click vào chỗ trống trên màn hình. Click đúp vào thành phần đã tạo để đổi tên (Name)

và cài đặt các thông số cho nó.

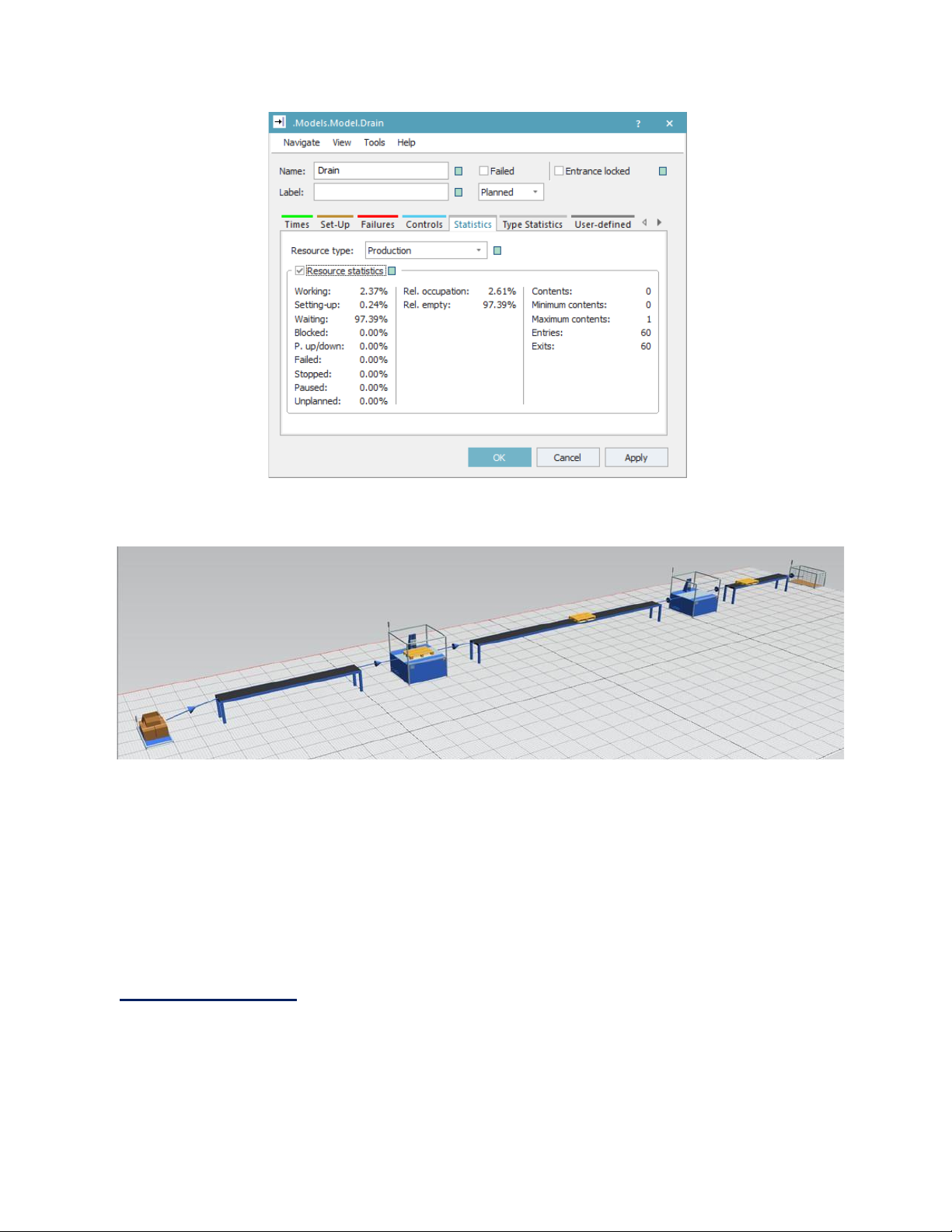

Các số liệu của từng thành phần sẽ được trình bày cụ thể trong tab Statistics của chúng.

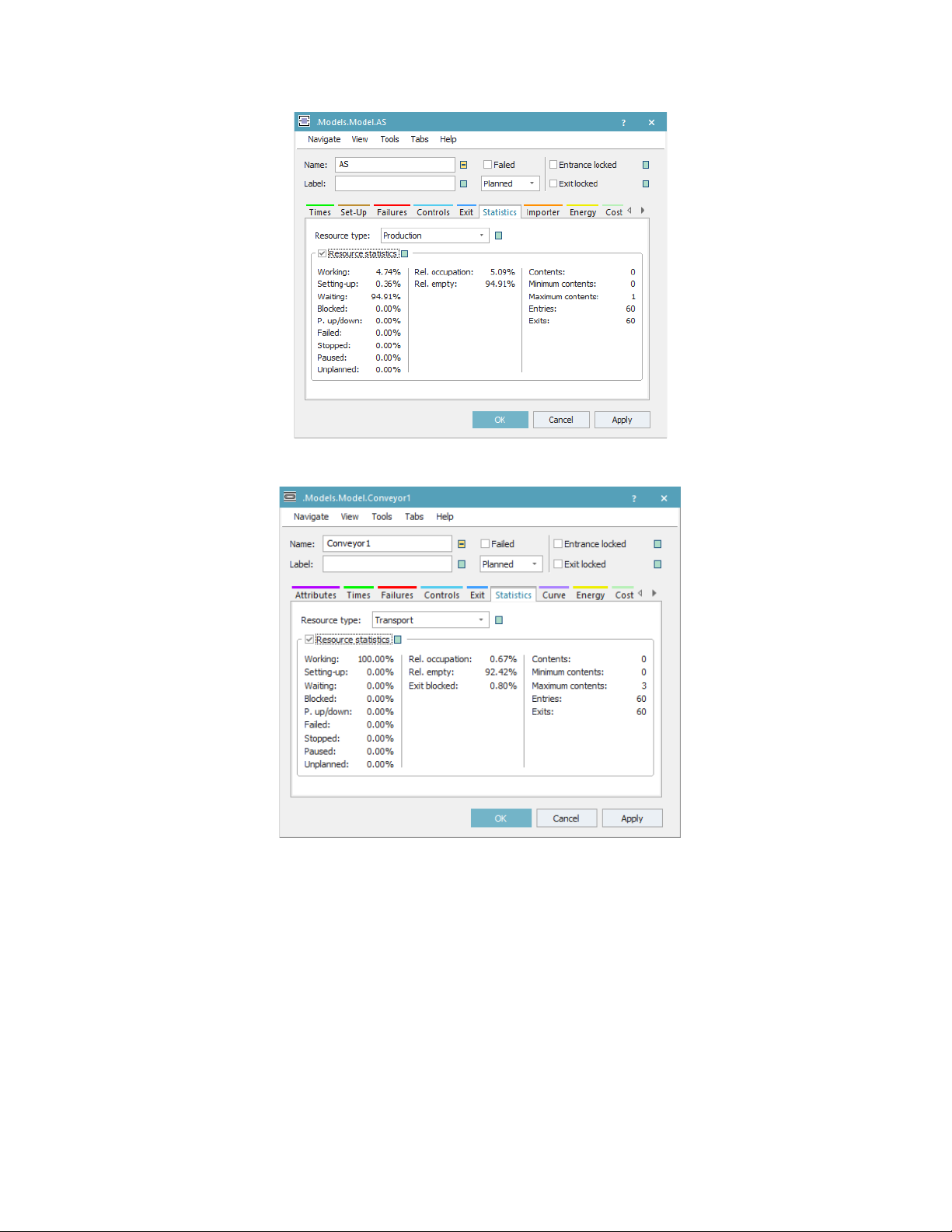

Dưới đây là hình minh họa cho các số liệu của MS1.

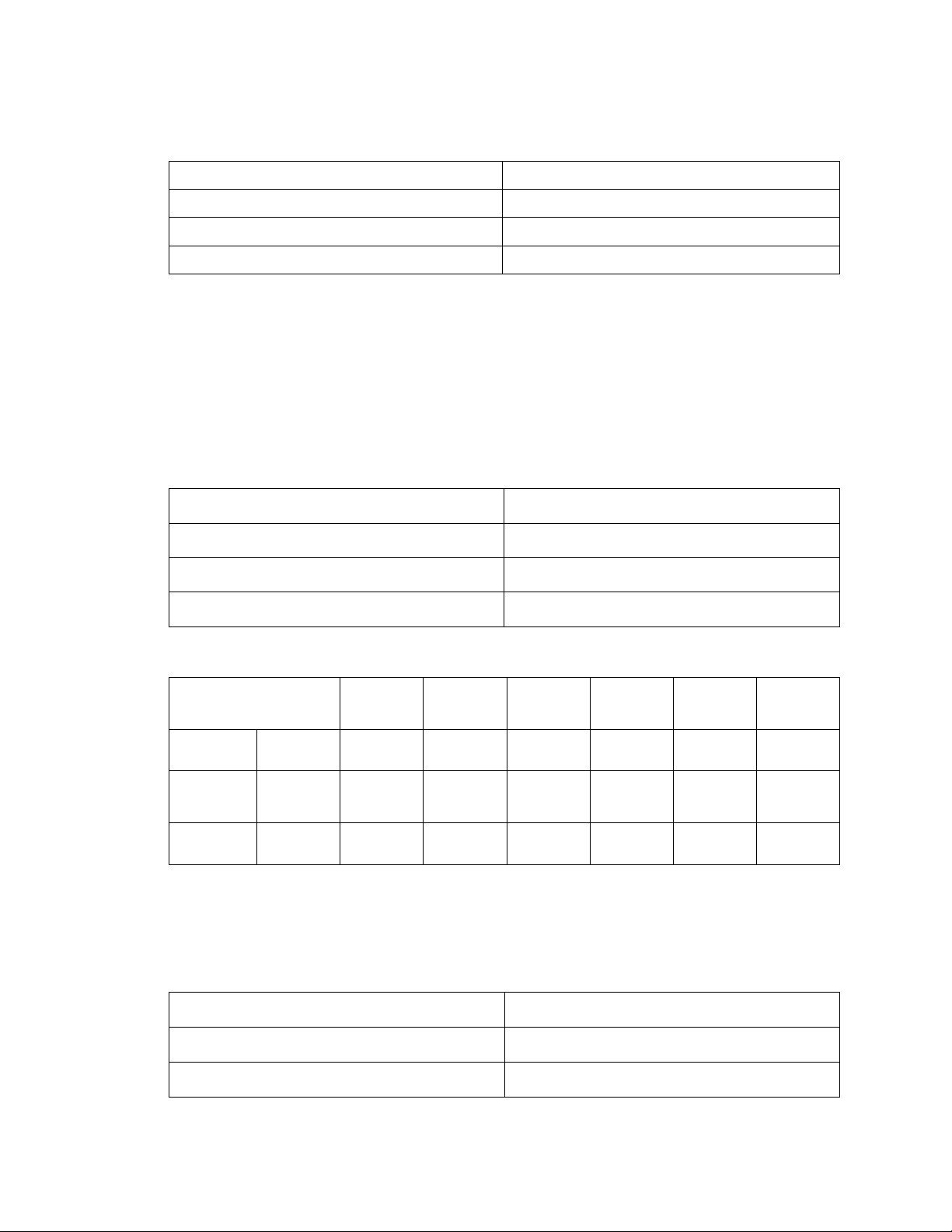

Để chuyển đổi giữa mô hình 2D và 3D, ta vào thẻ Home => Navigate => Open 2D/3D.

B- Nội dung thực hành I.

Bài tập 1 (Model Assembly 1)

a) Cho hệ thống chạy và mô tả ngắn gọn hoạt động của hệ thống sản xuất

Trả lời: Các Palettes được cấp liên tục ra từ Source_paletts ra băng tải, sau đó các Raw

Parts sẽ được đặt lên trên Palettes. Các Raw Parts sẽ được xử lý ở các trạm MS và AS và

được vận chuyển trên các băng tải. Các trạm MS sẽ cần có công nhân để trực tiếp vận

hành trạm. Trước khi các thành phần được dỡ khỏi palette, một số sản phẩm sẽ được đưa

qua trạm Test Station để kiểm tra chất lượng.

b) Viết các kết quả vào bảng sau: • Source Palettes Tên Giá trị

Tổng số lượng palettes được cấp ra 35

Thời gian bắt đầu cấp palettes 20s

Đối tượng được chọn từ sources để cấp ra MUs.Carrier • MUs (Mobile Units)

• Kể tên các Mus hiện có:

Trả lời: Entity, Container, Transporter, EXA1A, EXA1B, EXA2A, EXA2B, Carrier, Cap, Pallet.

• Phân tích giá trị của Carrier và viết kết quả vào 2 bảng sau:

Bảng 1: Kích thước của Carrier Kích thước Giá trị Chiều dài 1m Chiều rộng 0.8m Chiều cao 0.144m

Bảng 2: Thống kê hoạt động của Carrier Giá trị Hoạt Tạm Set-up Chờ Dừng Hỏng (%) động dừng

Sản xuất 15.41% 12.46% 0.00% 0.21% 0.00% 0.67% 2.08% Vận

84.57% 15.92% 0.00% 68.65% 0.00% 0.00% 0.00% chuyển Lưu kho 0.01% 0.00% 0.00% 0.01% 0.00% 0.00% 0.00%

• SV tự lựa chọn và phân tích 1 loại MUs khác

Trả lời: chọn MUs.EXA1A

Bảng 3: Kích thước của EXA1A Kích thước Giá trị Chiều dài 0.4m Chiều rộng 0.4m Chiều cao 0.1m

Bảng 4: Thống kê hoạt động của EXA1A Hoạt Tạm Giá trị (%) Set-up Chờ Dừng Hỏng động dừng

Sản xuất 14.24% 1.82% 0.00% 12.42% 0.00% 0.00% 0.00% Vận

82.43% 82.43% 0.00% 0.00% 0.00% 0.00% 0.00% chuyển

Lưu kho 3.33% 0.00% 0.00% 3.33% 0.00% 0.00% 0.00% • Băng tải

Hệ thống có các băng tải từ F0 đến F11. SV dựa vào số cuối cùng trong MSSV để phân

tích 1 băng tải tương ứng.

VD: MSSV 20202305 thì phân tích băng tải F5

Bảng phân tích băng tải F5 Tên Giá trị

Chiều dài băng tải 7.14m

Độ rộng băng tải 1m

Tốc độ băng tải 0.1m/s

Sức chứa của băng tải (tổng số lượng MUs trên Không giới hạn băng tải)

• Trạm hoạt động (Station)

SV phân tích sự khác biệt giữa MS1 (Manual Station 1) và AS1 (Automatic Station 1) Trả lời:

Có thể thấy rõ ràng rằng trạm MS cần phải có công nhân để vận hành, trong khi đó trạm

AS có thể hoạt động tự động trong suốt quả trình sản xuất. Thời gian xử lý ở trạm đang

được định dạng theo hai cách khác nhau: Ở trạm MS1 là dạng Normal còn ở trạm AS1 là định dạng Uniform. II.

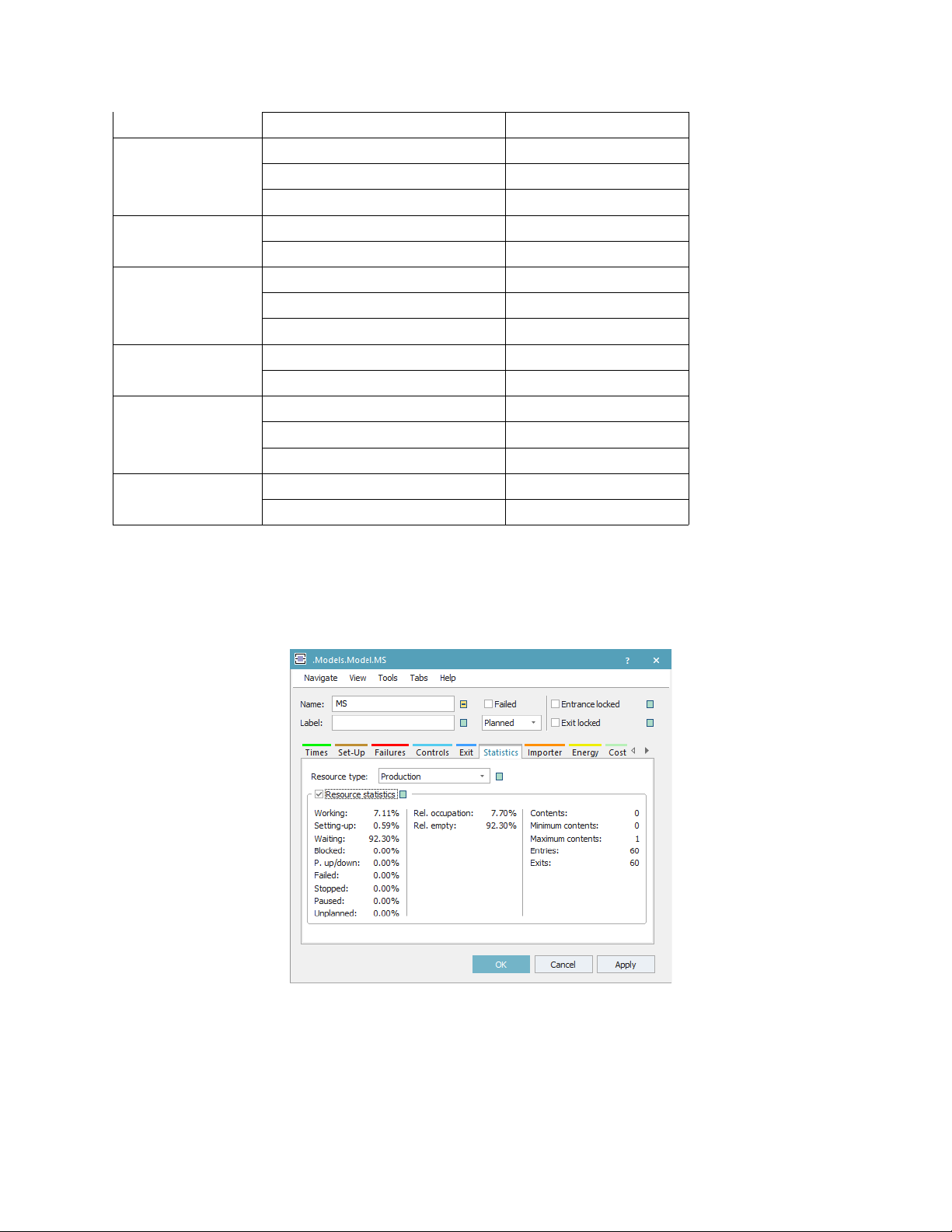

Bài tập 2: Xây dựng 1 dây chuyền sản xuất đơn giản trên phần mềm Tecnomatix

Dựa vào các hiểu biết từ những thành phần chính trong hệ thống sản xuất của bài 1, SV tự mô

phỏng 1 dây chuyền sản xuất theo sơ đồ như sau:

- 1 nguồn cấp đối tượng. Đối tượng được chọn là Container - 3 băng tải: o

Conveyor 1 o Conveyor 2 o Conveyor 3

- 2 trạm sản xuất o 1 trạm manual MS o 1 trạm tự động AS

- 1 thùng chứa hàng xuất ra

SV thiết kế dây chuyền sản xuất trên theo các yêu cầu được cho trong bảng sau: Khối Giá trị Source Tổng số lượng MU 50

Thời gian từng MU được 1 phút cấp ra

Thời gian bắt đầu cấp 6:00 AM MU Thời gian kết thúc cấp 7:00 AM MU Loại MU Container Container Chiều dài 0.5 m Chiều rộng 0.3 m Chiều cao 0.2 m Conveyor1 Chiều dài 6 m Chiều rộng 0.8 m Tốc độ 0.2 m/s MS Thời gian xử lý 30s/sản phẩm Thời gian set up 2 phút 30s Conveyor2 Chiều dài 12 m Chiều rộng 0.8 m Tốc độ 0.25 m/s AS Thời gian xử lý 20s/sản phẩm Thời gian set up 1 phút 30 s Conveyor3 Chiều dài 5 m Chiều rộng 0.8 m Chiều cao 0.1 m/s Drain Thời gian xử lý 10s Thời gian set up 1 phút

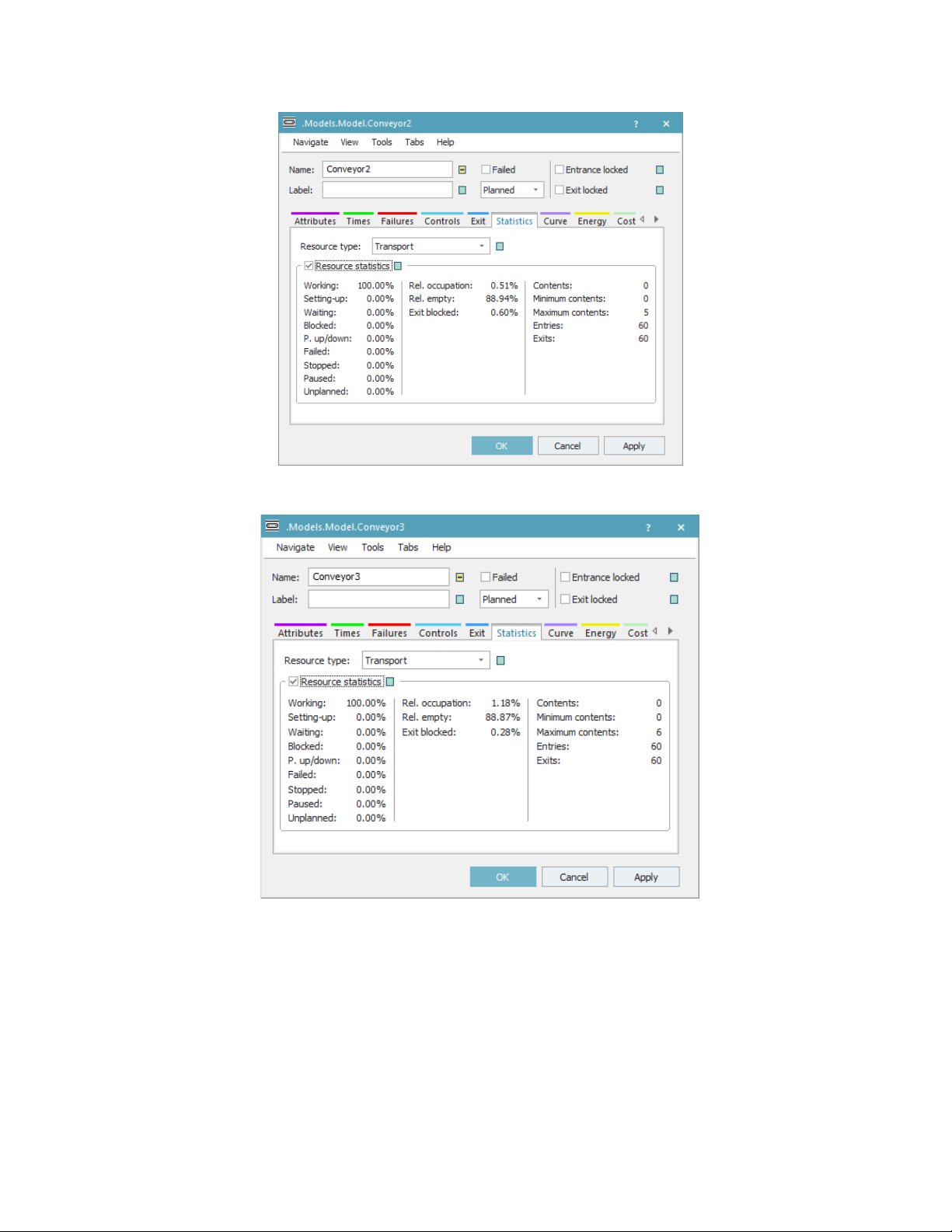

Sinh viên cho chạy dây chuyền sản xuất, đánh giá các kết quả đạt được và nhận xét hệ thống dựa

trên các bảng đánh giá Statistics của từng trạm sản xuất và từng băng tải:

- Kết quả trạm manual MS

- Kết quả trạm automatic AS

- Kết quả của băng tải 1

- Kết quả của băng tải 2

- Kết quả của băng tải 3

- Kết quả ở thùng chứa hàng xuất ra

Sinh viên thực hiện chuyển đổi dây chuyền sản xuất thiết kế 2D sang 3D và xem hoạt động của dây chuyền 3D khi chạy. Nhận xét:

Hệ thống hoạt động ổn định tương tự như khi hoạt động trên mô hình 2D. Tổng thời gian hoạt

động của hệ thống là 1 giờ 2 phút 8 giây. Thời gian chờ của các trạm tương đối dài, do tham số

cài đặt chưa tối ưu. Cụ thể, trạm MS và AS chỉ hoạt động lần lượt trong 7.11% và 4.74% tổng thời

gian sản xuất. Do thời gian trống còn nhiều nên chưa có hiện tượng nút cổ chai.

Bài thí nghiệm 2: xây dựng một dây chuyển sản xuất và mô phỏng bằng

tecnomatrix simulation plant.

Nội dung thực hành: cần kết hợp hướng dẫn thí nghí nghiệm 1, mục II và

phần hướng dẫn sinh viên viên làm các bài tập của bài thí nghiệm số 2.

Đáp án từng bài tập

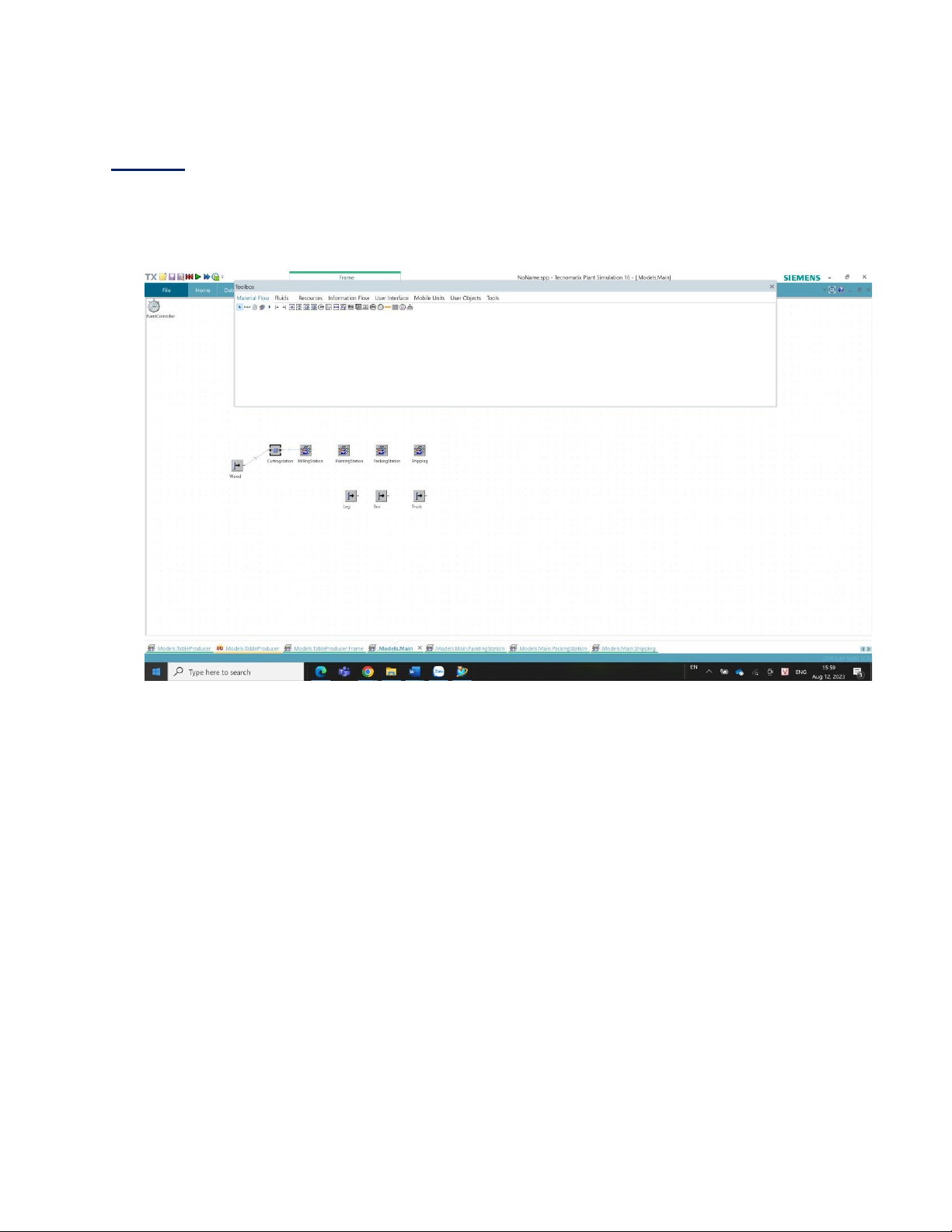

Bài tập 1: Yêu cầu sinh viên kéo và đặt tên các frame ( chú ý chưa kết nối được các frame với

nhau do chưa định nghĩa các frame trong các model) các khối như trong tài liệu thí nghiệm là đạt

yêu cầu. Phần này trong bài thí nghiệm số 1 đã hướng dẫn.

Khi thực hiện sẽ có giao diện như dưới đây:

Ở giao diện này ta sẽ thấy Wood kết nối được với Cutting Station và Milling Statation do Cutting

Station là station không phải model con của main model còn MillingStation frame đã dc thiết kế

rồi. Các frame khác chưa thiết kế thì chưa kết nối được.

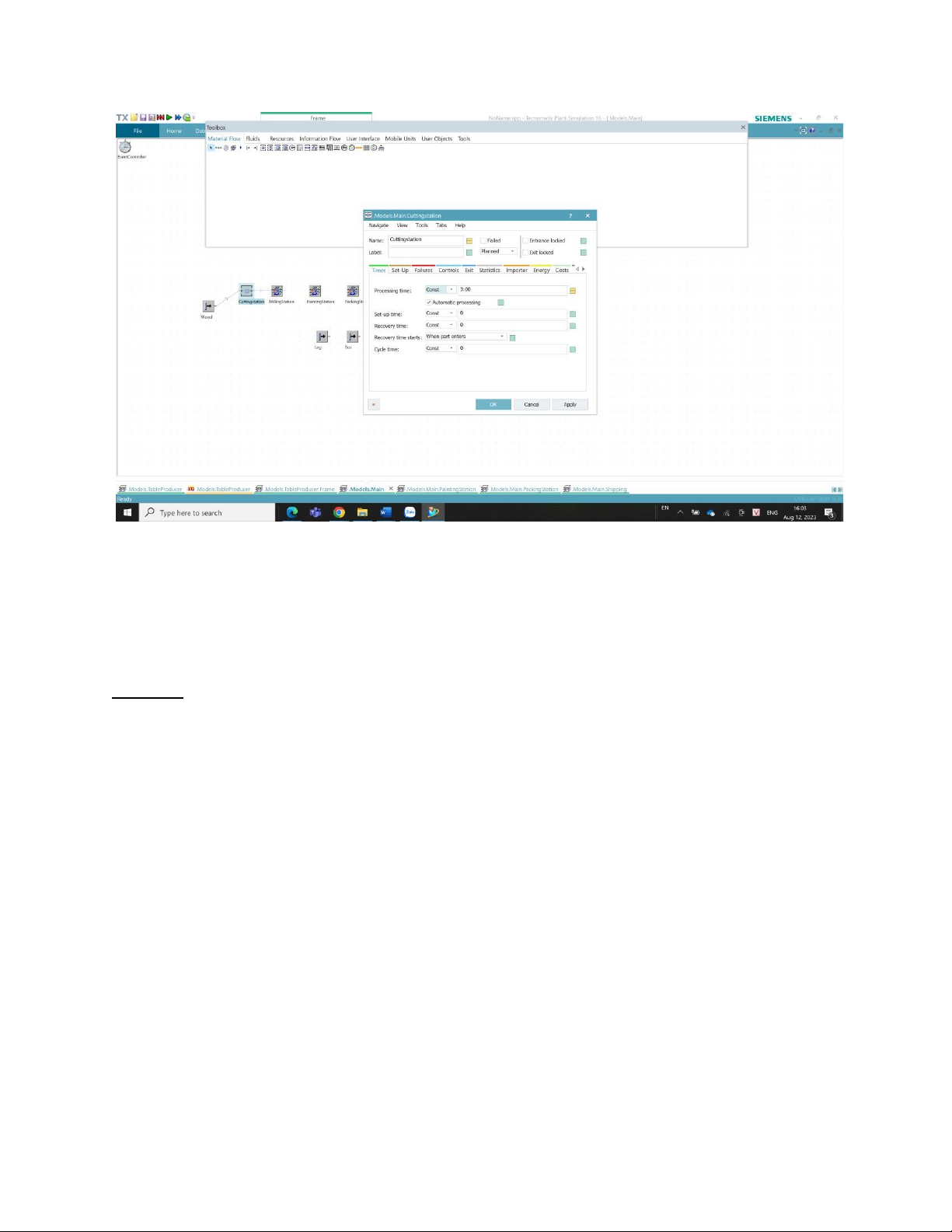

Trong bài tập 1 có một thông số thời gian cắt là 3 phút, để cài đặt thông số này click vào

CuttingStation và hệ thống sẽ hiện ra cửa số như sau, vào tab Time để đổi processing time là 3 phút

Với giao diện của bài tập 1 chưa mô phỏng được, từ bài tập số 2 ta tạo riêng mỗi model là 1 frame

thì sẽ mô phỏng được. Chú ý quan trọng để mô phỏng được từ bài 2-6 riêng biệt thì phải thay các

Entry (interface) thành Source và Exit (interface) thành Drain.(có chạy mô phỏng một frame

milling như ở bài tập 2)

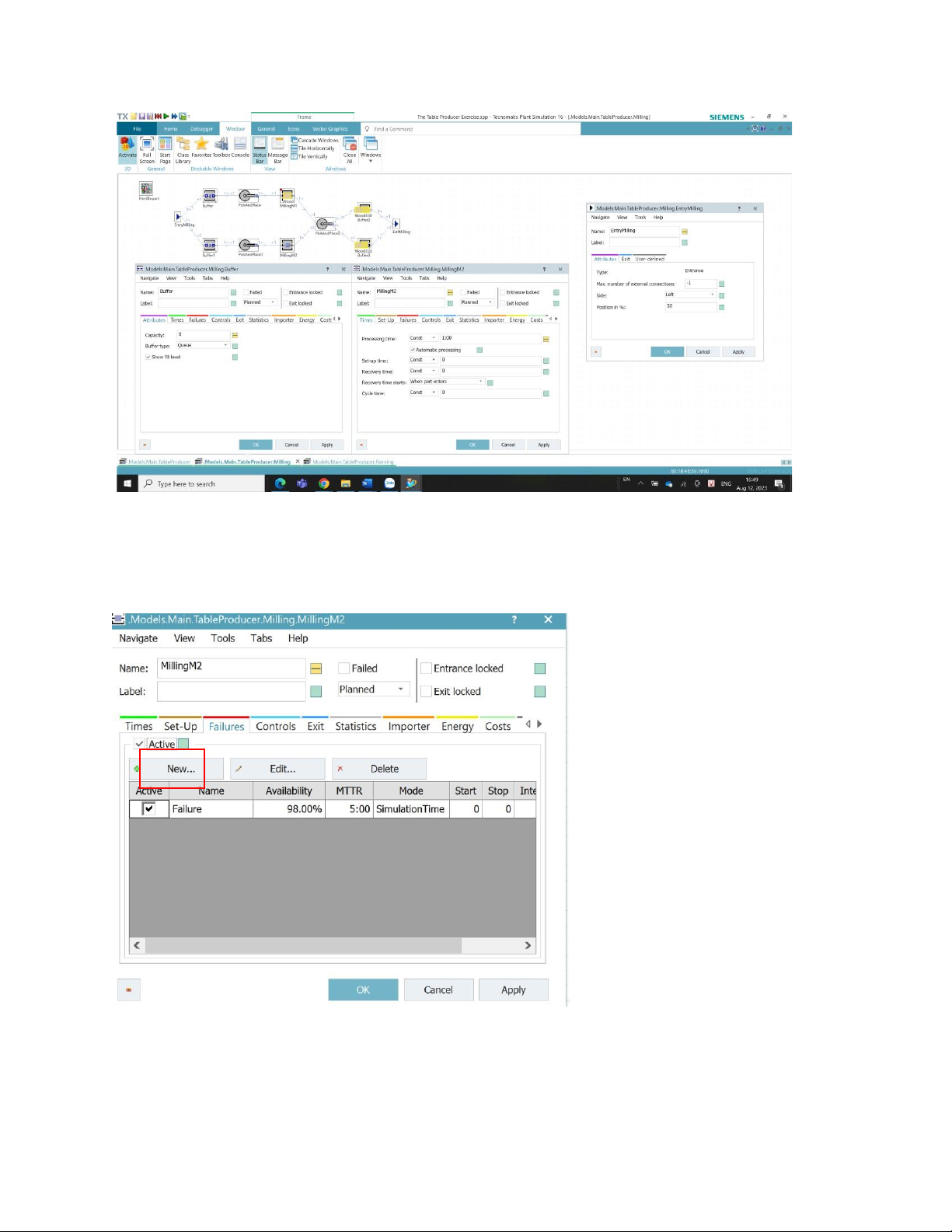

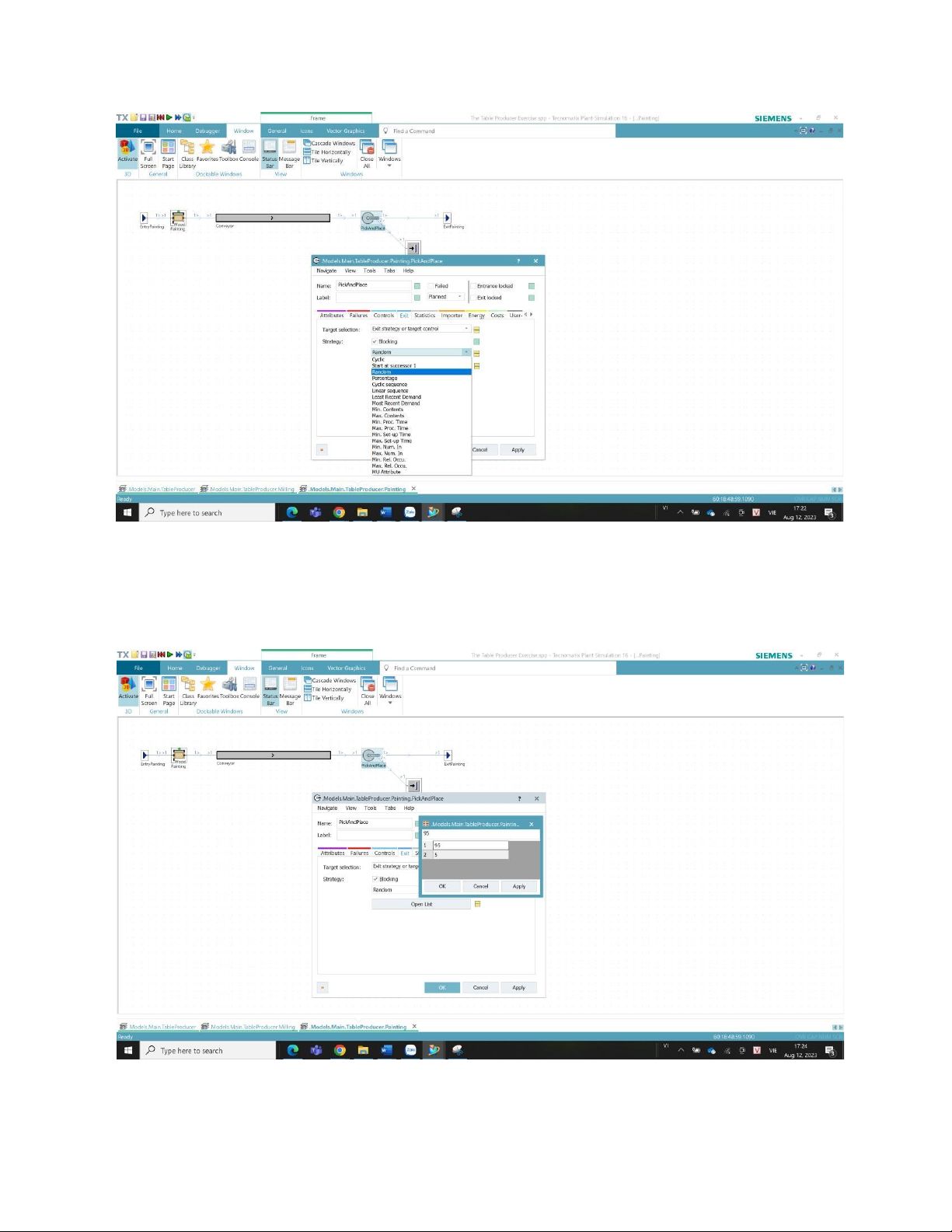

Bài tập 2: Giao diện của MillingStation

Muốn mô phỏng hệ thống cần cài đặt các thông số như ở mục 2 phần tài liệu thí nghiệm

Do ở đây có hai máy mài (milling) có thông số về độ sẵn sàng Available khác nhau và MTTR khác

nhau nên ta click vào MillingM1 hoặc Milling M2 sẽ hiển thị ra bảng MillingM2 như ở trên vào

Failures thì sẽ hiện ra 1 bảng như sau:

Để cài đặt Availabity cần click vào + new sẽ hiện ra Phần Available và MTTR trống, ghi các

thông số vào rồi ấn vào Apply và Ok.

Giao diện mô phỏng chỉ có frame Milling

Bài tập 3: Giao diện PaintingStation

Các thông số của conveyor và Painting station như hình trên.

Trong frame này có một tình huống sau khi sơn xong thì sẽ có 5% số mặt bàn sơn xong không đạt

yêu cầu. Để cài đặt thông số này, click vào PickandPlace sẽ hiện ra bảng sau:

Chọn Random sau đó ấn apply và ok , tiếp đó vào mục Open List, ta sẽ thấy có hai số thứ tự:1 và

2, 1 biểu tượng cho nhánh 1 đi ra từ PickandPlace đến exitPaiting với sản phẩm đạt yêu cầu là

95% còn 2 tượng trưng cho nhánh 2 cũng đi ra từ PickPlace nhưng đến Drain (Scrap).

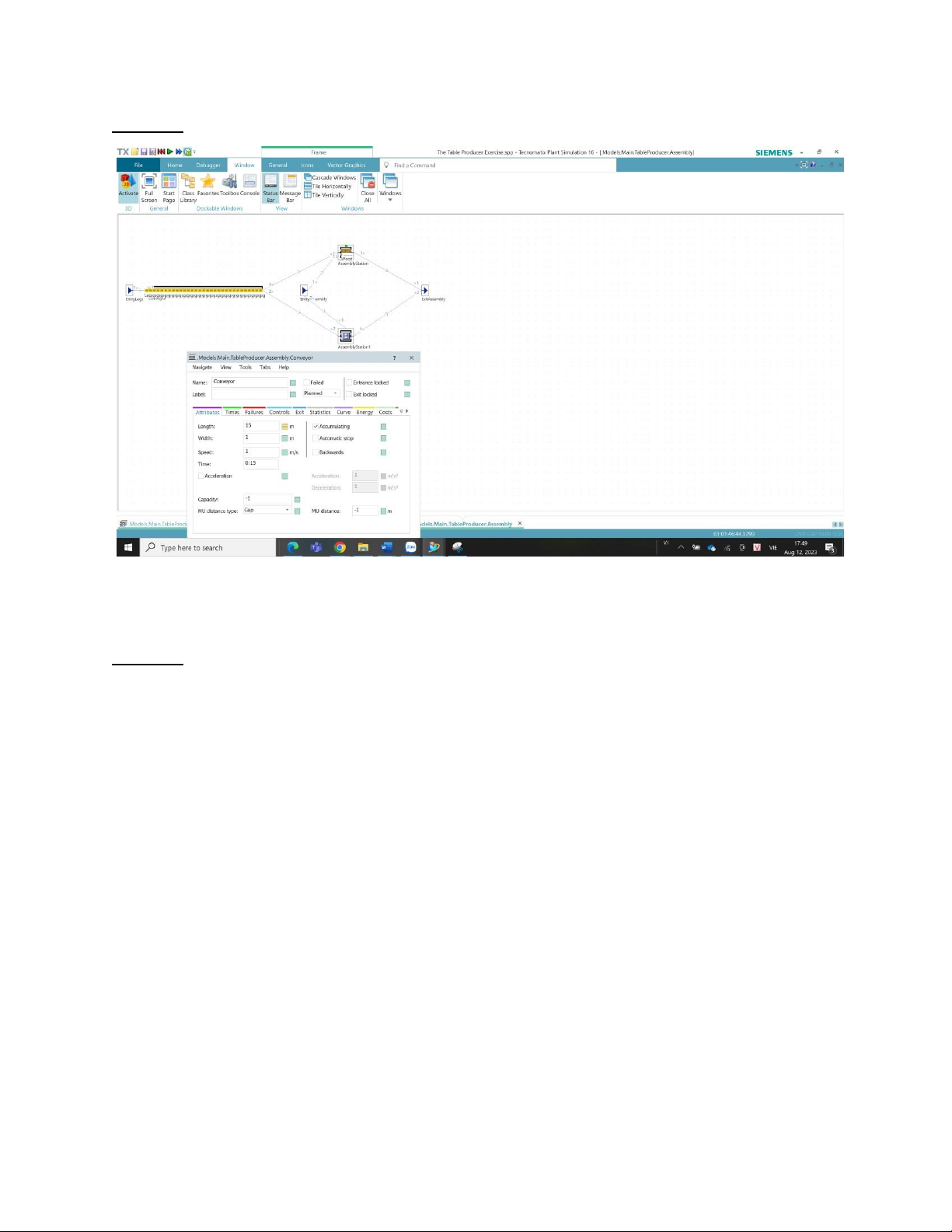

Bài tâp 4: Giao diện Assembly Station

Thông số conveyor như bảng trên.

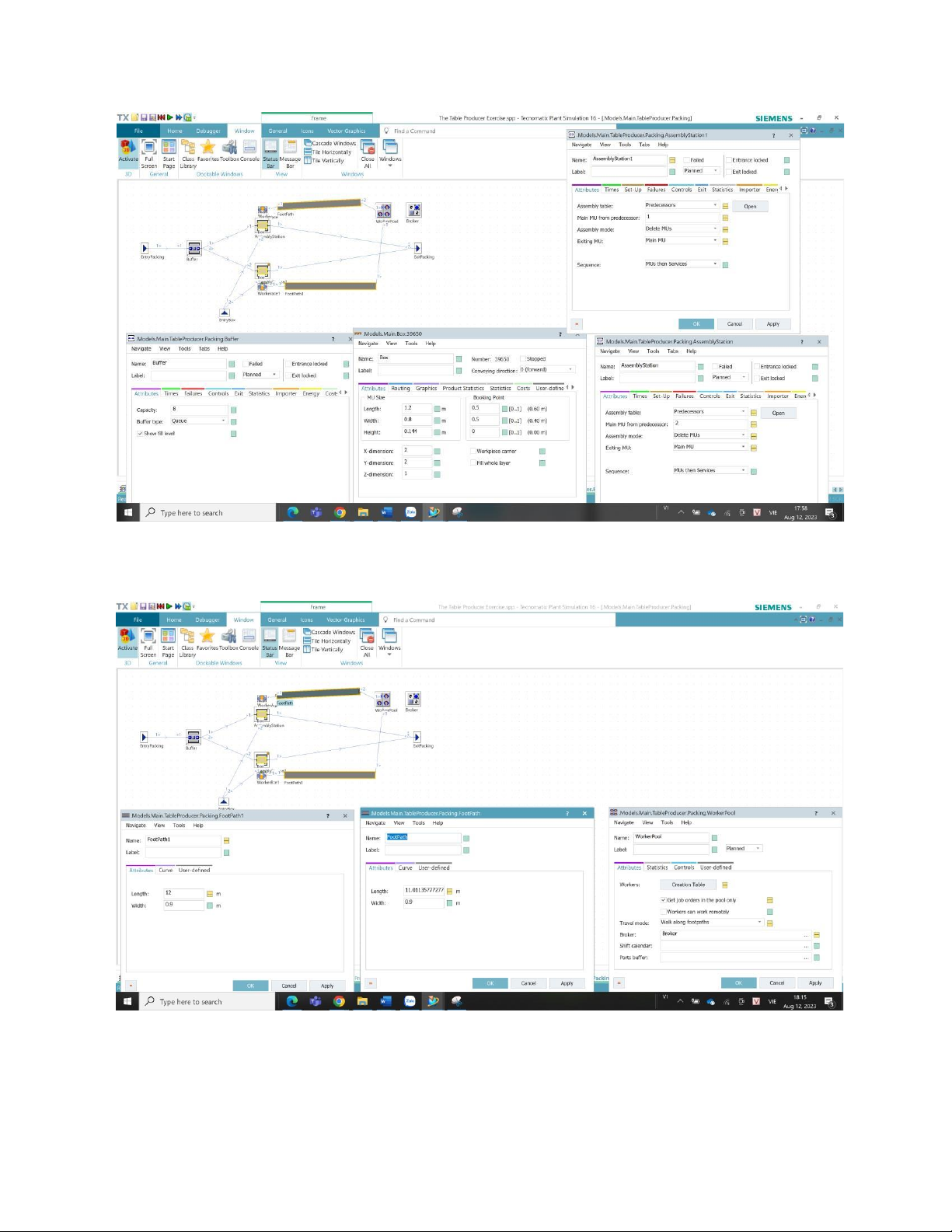

Bài tập 5: Giao diện PackingStation trạm MS duy nhất có 2 công nhân thực hiện việc đóng gói.

Do có công nhân (worker) làm việc nên các component liên quan đến worker sẽ lấy trong

toolboxresource đã chỉ rõ trong tài liệu thí nghiệm

Để mô phỏng model có công nhân cần phải có các component sau:

Workplace: nơi làm việc của công nhân)

Workpool : cung cấp worker cho 2 workplace

Workpath đường dẫn công nhân từ workpool đến workplace

Broker: quản đốc quản lý worker

Thông số Footpath, Workpool

Ngoài ra trong bảng workpool cần khai báo hiệu suất của hai công nhân : vào creation table sẽ hiển

thị bảng khai báo sau, điền thông tin như dưới đây