Preview text:

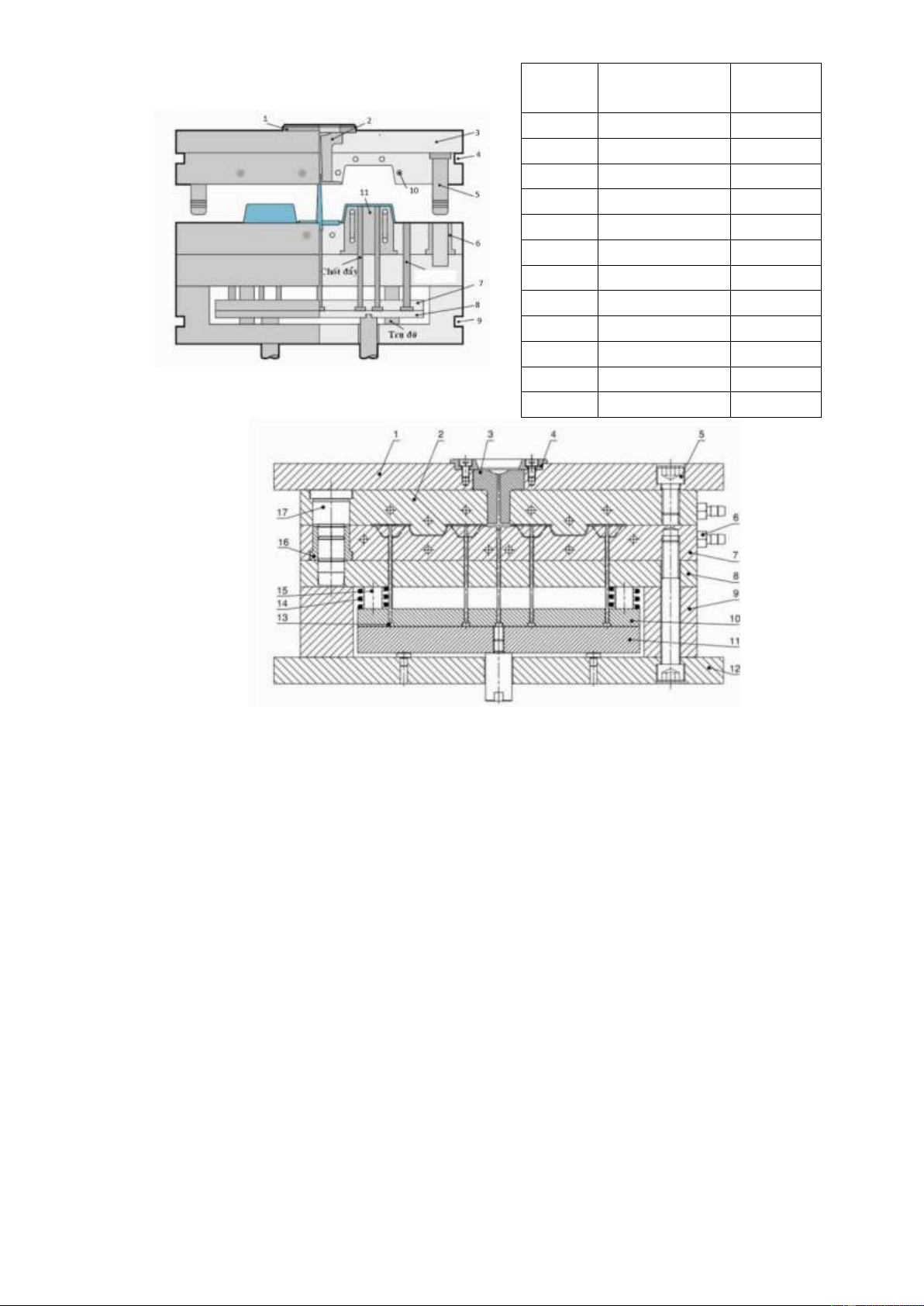

lOMoAR cPSD| 32573545 Chi Tên gọi Vật liệu 1 tiết 1 Vòng định vị S45C 2 Bạc cuốn phun SKD61 3 Tấm kẹp C50 4 Rãnh kẹp C50 5 Chốt dẫn hướng C50 6 Bạc dẫn hướng SK7 7 Tấm giữ C45 8 Tấm đẩy C45 9 Rãnh kẹp C50 10 Chốt hồi SK7 11 Kênh làm nguội 12 Khuôn đực SKD11

1. Tấm kẹp trước:

Chức năng dùng để kẹp vào phần cố định của thành máy. Như hình vẽ các bạn

cũng thấy rằng tấm này có chiều rộng nhô ra so với các tấm khuôn khác. Phần nhô

ra đó chính là dùng để kẹp.

2. Tấm cố định (tấm khuôn cái): Tấm này là phần khuôn cố định 3. Bạc cuốn phun:

Chức năng dẫn nhựa từ đầu phun của máy ép vào khuôn (đầu tiên là dẫn nhựa vào các kênh dẫn) 4. Vòng định vị:

Dùng để định vị khuôn với thành máy, nó giúp cho đầu phun của máy ép được định

vị chính xác với vị trí tương ứng của bạc cuống phun. Chi tiết này có dạng vòng

tròn và nhô cao hơn mặt trên của tấm kẹp trước để đút vào một lỗ tương ứng trên thành máy. 5. Vít lục giác:

Cố định tấm kẹp và tấm khuôn cố định với nhau 6. Đường nước:

Hệ thống làm mát (nguội) của khuôn. Nó còn có chức năng là giữ nhiệt độ cho

khuôn trong quá trình gia nhiệt đối với các loại nhựa có nhiệt độ nóng chảy thấp

7. Tấm di động (tấm khuôn đực): Tấm khuôn phía di động 8. Tấm lót:

Dùng để tăng độ cứng vững cho khuôn phía di động, tấm này chỉ dùng trong trường

hợp tấm di động quá mỏng. lOMoAR cPSD| 32573545 9. Gối đỡ:

Gối đỡ gồm 2 tấm 2 bên được gọi là một cặp. Gối đỡ dùng để trợ lực cho tấm di

động đồng thời tạo khoản hở cần thiết ở giữa để bố trí tấm kẹp pin đẩy và tấm đẩy cùng hệ thống pin. 10. Tấm kẹp pin:

Giữ cho hệ thống pin đẩy không trượt ra ngoài trong quá trình khuôn hoạt động 11. Tấm đẩy pin:

Tấm này nối với lõi đẩy của máy ép, nó có chức năng đẩy hệ thống pin đẩy qua đó

gián tiếp đẩy sản phẩm ra ngoài 12. Tấm kẹp sau:

Dùng để kẹp vào phần di động của máy ép nhựa 13. Pin đẩy:

Dùng để đẩy sản phẩm ra khỏi khuôn 14. Loxo:

Đẩy cụm tấm kẹp và tấm đẩy lùi về phía sau để kéo dàn pin đẩy về chuẩn bị chu kỳ ép phun kế tiếp 15. Chốt hồi:

Dẫn hướng cụm tấm kẹp và tấm đẩy di chuyển theo một đường thẳng tịnh tiến

nhằm giử cho chúng không trượt ra ngoài và bảo vệ dàn pin dẩy không bị cong

trong qua trình đẩy sản phẩm và lùi về.

16. Bạc dẩn hướng:

Được gia công chính xác cùng với chốt dẫn hướng giúp chốt dẫn hướng dễ dàng di chuyển và định vị

17. Chốt dẫn hướng:

Giúp 2 phần của khuôn được định chính xác trong suốt qua trình đóng khuôn

2. a, Phương pháp ép thổi

Trình bày đúng nguyên lý làm việc ép thổi

Trong ép phun, phôi được tạo hình nhờ phun nhựa nóng chảy vào một trục khoang khuôn

và xung quanh một trục tâm. Trong thời gian chu kỳ tiêm, một máy đúc phun truyền thống

được sử dụng để tạo ra phôi. Khuôn được đóng kín với một trục tâm. Sau đó nhựa được

tiêm vào để tạo hình một phôi hình trụ xung quanh trục tâm. Sau đó khuôn được mở, trục

tâm được rút ra và phôi tạo hình trước được lấy ra. Phôi tạo hình trước được chuyển đến vị

trí thổi trong khi nó vẫn còn nóng hoặc có thể được đốt nóng lại. Sau khuôn thứ hai đã

được đóng kín và được ăn khớp với định của phôi tạo hình trước, khi được thổi vào trong

phôi tạo hình trước được đốt nóng, thường qua một cái lỗ ở giữa trục tâm. Khí này thổi

phôi tạo hình trước dựa vào thành bên trong của khuôn để tạo ra sản phẩm. Khuôn mở và

sản phẩm được tháo ra.

Trình bày đúng nguyên lý làm việc ép phun

Vật liệu nhựa được làm nóng cho đến khi nó trở thành một chất lỏng nhớt. Sau đó, nó được

ép vào một khuôn kín xác định hình dạng của sản phẩm sẽ được sản xuất. Ở đó, vật liệu

được làm lạnh cho đến khi trở lại trạng thái rắn, sau đó khuôn được mở ra và phần thành phẩm được lấy ra.

Nguyên lí làm việc của phương pháp đùn thổi

Đúc thổi là một loại quá trình tạo hình nhựa để tạo ra các sản phẩm nhựa rỗng làm từ vật

liệu nhiệt dẻo. Quá trình này bao gồm làm nóng và thổi phồng một ống nhựa được gọi là

parison hoặc phôi. Parison được đặt giữa hai khuôn có hình dạng mong muốn của sản

phẩm. Sau đó, không khí được cung cấp để mở rộng ống làm cho các bức tường trở nên lOMoAR cPSD| 32573545

mỏng hơn và phù hợp với hình dạng của khuôn. Sau khi quá trình thổi hoàn tất, sản phẩm

sẽ được làm mát, đẩy ra, cắt và chuẩn bị cho các quy trình thứ cấp.

Nguyên lí làm việc của phương pháp kéo thổi

Trong phương pháp kéo thổi, đầu tiên người ta dùng ép phun để tạo ra phôi nhựa. Sau đó,

phôi này sẽ được gia nhiệt lại cho mềm ra. Khi phôi đạt nhiệt độ thích hợp, nó được đưa

vào khuôn thổi. Lúc này, một thanh kéo sẽ đi từ trên xuống, kéo dài phôi theo chiều dọc.

Đồng thời, khí nén được thổi vào bên trong phôi, làm nó nở ra và ép sát vào thành khuôn,

tạo thành hình sản phẩm. Sau khi làm nguội, khuôn mở ra và sản phẩm được lấy ra ngoài.

2.1 Trục vít (như hình bên dưới) trong máy được truyền động bởi động cơ có số vòng quay

1000 vòng/phút qua hộp giảm tốc có tỷ số truyền i = 20; quay cấp nhựa 10s trong mỗi

chu kì; cho h = 0.07D; φ = 180; tổn thất dòng tổng cộng là 20% dòng dọc trục. Chai bằng

nhựa có khối lượng là 318 gam; khối lượng riêng của nhựa là 1.06 g/cm3. Tính đường kính

D cần thiết của trục vít?

Động cơ quay tốc độ 1000 (v/ph); tỉ số truyền 20

Tốc độ quay của trục vít: n=1000/20=50 (v/ph)

Dòng dọc trục: Qd = ½ π2.D2.n.h.sinφ.cosφ [cm3/s]

=0.5x3.142xD2x(50/60)x0.07Dxsin(18o)xcos(18o)=0.0846D3 (cm3/s)

Lưu lượng dòng nhựa ra: Qr=(318/1.06)/10=30 (cm3/s)

Tổn thất dòng là 20%: Qr=0.8Qd

->30=0.8(0.0846D3) -> D=7.6 cm

2.2 Trục vít đùn trong gia công đùn thổi được truyền động bởi động cơ có số vòng quay

1500 vòng/phút qua hộp giảm tốc có tỷ số truyền i = 30; khe đùn có đường kính ngoài là

30 mm, đường kính trong là 20 mm, tốc độ đùn là 15 m/phút. Trục vít như hình bên dưới,

cho h = 0.07D; φ = 17.40; tổn thất dòng là 20% dòng dọc trục. Tính đường kính ngoài D của trục vít?

Động cơ quay tốc độ 1500 vòng/phút , H=0.07D, tỉ số truyền 30, 15 m/ph= 0,25 m/s

• Lưu lượng dòng nhựa ra:

• Q = (diện tích khe đùn)x(vận tốc đùn)= )=( A )*v = ((π *152 1- A2 )- (π *202))*0,25 = 98.125[cm3/s]

• Tốc độ quay của trục vít: n= 1500/30= 50

• Dòng dọc trục (Q ) = ½ π 2 d .D2.n.H.sinφ.cosφ= [cm3/s]

• Tổn thất dòng là 20% Q = Qd - Qp = 0.8Qd

98.125 = 0.8*½ π 2.D2.n.H.sinφ.cosφ 98.125 = 0.0656D3

Đường kính ngoài của trục vít D = 11.43 cm lOMoAR cPSD| 32573545 3.

ép thổi ép thổi ép phun ép phun dậ p vuốt

a) Chi tiết là cánh quạt có thể gia công bằng các phương pháp sau:

- Nếu chọn vật liệu là nhựa ABS, PP, PE, …

-> phương pháp gia công là ép phun

b) Các bước trong qui trình thiết kế khuôn:

Các phần mềm có thể sử dụng là: Creo, Solidworks, NX, Catia, … Các

bước cụ thể (nếu dùng Solidworks):

- Nhập mô hình CAD của sản phẩm vào trong môi trường thiết kế khuôn (Imports)

- Khai báo vật liệu và độ co rút (Scale)

- Tạo đường phân khuôn (Parting lines)

- Tạo mặt phân khuôn (Shut-off surfaces, Parting surfaces)

- Chèn phôi khuôn (Tooling split)

Nếu là khuôn ép phun các bước tiếp theo sẽ bao gồm:

- Tách khuôn tạo khuôn âm và dương (Tooling split; Move bodies)

- Chèn các tấm khuôn gồm: tấm kẹp trước, tấm kẹp sau, tấm đỡ, tấm đẩy, tấm giữ, khối đỡ (Extruded Boss/Base)

- Tạo hệ thống kênh dẫn gồm: kênh dẫn, bạc cuống phun, vòng định vị (Extruded Boss/Base; Extruded Cuts)

- Tạo rãnh thoát khí (Extruded Cuts)

- Tạo chốt đẩy, chốt hồi (Extruded Cuts)

- Tạo chốt dẫn hướng và bạc dẫn hướng (Extruded Boss/Base; Extruded Cuts) - Tạo vít

kẹp (Extruded Boss/Base; Extruded Cuts )