Preview text:

BỘ CÔNG THƯƠNG

TRƯỜNG ĐẠI HỌC CÔNG NGHIỆP THỰC PHẨM TP.HỒ CHÍ MINH

KHOA CÔNG NGHỆ THỰC PHẨM

Môn: Công nghệ chế biến thực phẩm Đề

tài: Quá trình cô đặc bằng nhiệt

GVHD: Trần Quyết Thắng Nhóm: 07

Trần Nguyễn Huỳnh Như – 2005211208

Châu Trọng Phúc – 2005210835

Huỳnh Dương Trọng Phúc – 2005210553

Hoàng Cao Hữu Phước – 2005211046

Nguyễn Thị Kiều Oanh – 2005210113

Tp. Hồ Chí Minh, tháng 04 năm 2023 1 MỤC LỤC I.

Tìm hiểu bản chất, mục đích, phương pháp thực hiện, các biến đổi của quá trình cô

đặc bằng nhiệt:...............................................................................................................................5

I.1 Cơ sở khoa học:......................................................................................................................5

I.2 Mục đích và phạm vi thực hiện:.............................................................................................6

I.3 Các biến đổi của nguyên liệu:.................................................................................................6

I.4 Các yếu tố ảnh hưởng:............................................................................................................7

I.4.1 Nhiệt độ sôi:.....................................................................................................................7

I.4.2 Thời gian cô đặc:..............................................................................................................9

I.4.3 Độ ẩm của không khí trong thiết bị cô đặc bằng nhiệt:...................................................9

I.5 Phương pháp thực hiện cô đặc:...............................................................................................9

I.5.1 Phương pháp cô đặc dưới áp suất khí quyển....................................................................9

I.5.2 Phương pháp cô đặc hiện đại:........................................................................................10 II.

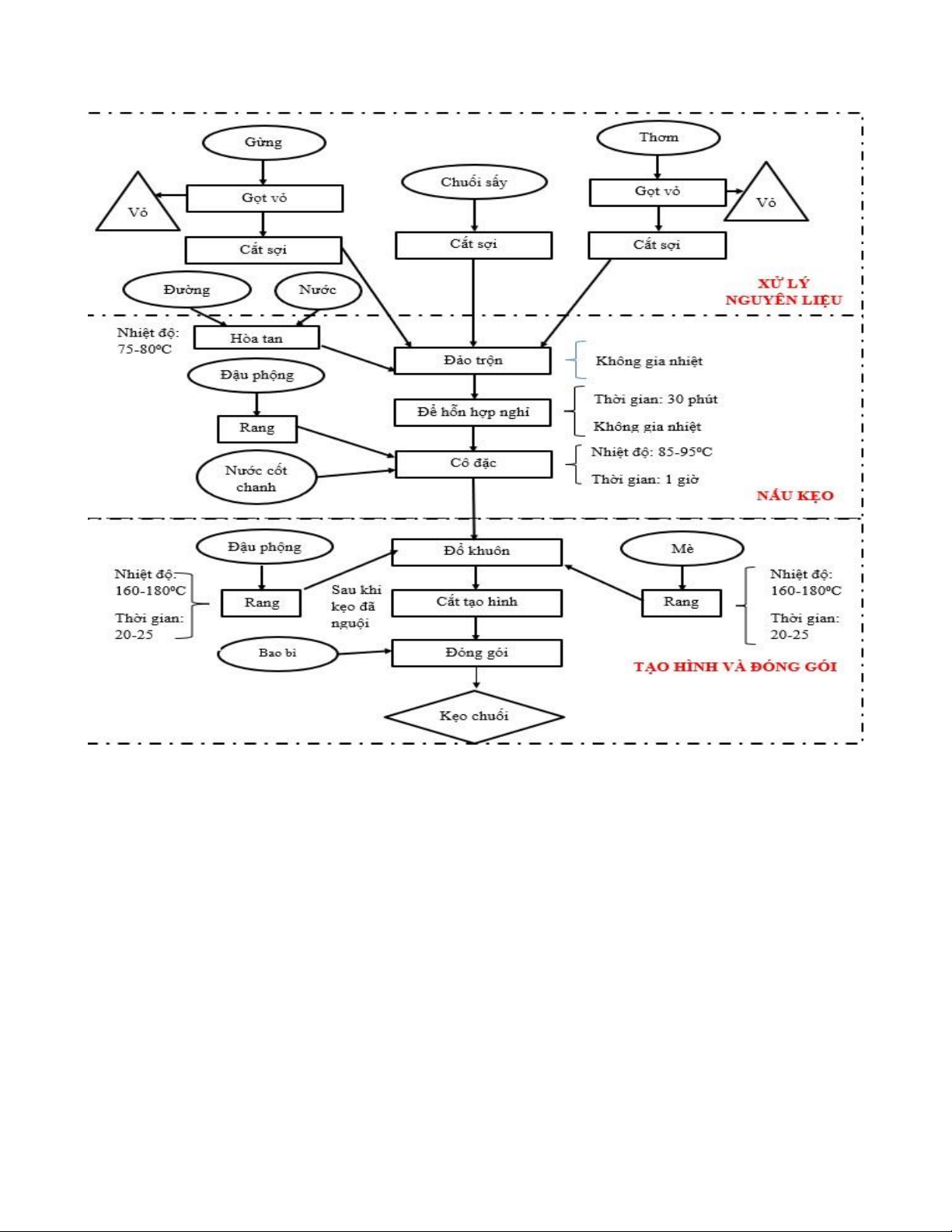

Xây dựng quy trình:............................................................................................................14 II.1

Quy trình sản xuất kẹo chuối....................................................................................14

II.1.1 Sơ đồ công nghệ.............................................................................................................15 II.2

Thực hiện quy trình.................................................................................................15

II.2.1 Giai đoạn xử lý nguyên liệu.........................................................................................15

II.2.1.1. Mục đích công nghệ..............................................................................................15

II.2.1.2. Phương pháp thực hiện và các biến đổi của nguyên liệu......................................15

II.2.2 Giai đoạn nấu kẹo........................................................................................................16

II.2.2.1. Mục đích công nghệ...............................................................................................16

II.2.2.2. Phương pháp thực hiện và các biến đổi của nguyên liệu......................................16

II.2.3 Giai đoạn tạo hình và đóng gói....................................................................................16

II.2.3.1. Mục đích công nghệ..............................................................................................16

II.2.3.2. Phương pháp thực hiện và các biến đổi của nguyên liệu......................................16

III. Thành tựu công nghệ áp dụng cho quá trình cô đặc:....................................................17 III.1

Giải pháp cô đặc nước quả tích hợp các quá trình màng JEVA:..............................17 III.2

Các điểm nổi bật của công nghệ JEVA:..................................................................18

IV. Quá trình cô đặc chân không (Tiếng Anh):....................................................................21

IV.1 Bản tiếng anh:...................................................................................................................21 2

IV.1.1 Sample preparation......................................................................................................21

IV.1.2 Ohmic vacuum concentration system:.........................................................................22

IV.1.3 Ohmic vacuum concentration and ohmic atmospheric concentration.........................22

IV.2 Bản tiếng việt:....................................................................................................................24

IV.2.1 Chuẩn bị mẫu:..............................................................................................................24

IV.2.2 Hệ thống cô đặc chân không Ohmic:...........................................................................24

IV.2.3 Nồng độ chân không Ohmic và nồng độ khí quyển Ohmic:.......................................25

V. TÀI LIỆU THAM KHẢO:.....................................................................................................27 3 Lời mở đầu

Công nghiệp thực phẩm là ngành công nghiêp chuyên sản

xuất và chế biến các sản phẩm thực phẩm nhờ áp dụng các máy

móc và trang thiết bị hiện đại.Từ nguyên liệu ban đầu để tạo ra

sản phẩm thì phải trải qua nhiều quá trình chế biến phức tạp,

chúng ta cần phải nắm rõ những biến đổi về các tính chất như các

biến đổi về vật lý cũng như hoá học của từng sản phẩm để có

phương pháp chế biến thích hợp.

Các quá trình chế biến bằng nhiệt chủ yếu như: quá trình sấy,

quá trình chưng cất, quá trình trích ly, quả trình cô đặc....Mỗi quá

trình áp dụng cho từng loại thực phẩm khác nhau. Sau đây nhóm

chúng em xin giới thiệu một số ứng dụng của quá trình cô đặc

bằng nhiệt trong công nghệ chế biến thực phẩm và những vấn đề cần quan tâm. 4

I. Tìm hiểu bản chất, mục đích, phương pháp thực hiện,

các biến đổi của quá trình cô đặc bằng nhiệt:

I.1 Cơ sở khoa học:

Cô đặc bằng nhiệt (hay cô đặc bốc hơi) là quá trình làm bay hơi nước trong thực phẩm dưới

tác dụng của nhiệt nhằm mục đích làm tăng nồng độ chất khô của thực phẩm. Cần phân biệt sự

khác nhau giữa hai quá trình cô đặc và sấy. Trong quá trình cô đặc bằng nhiệt, nguyên liệu đầu vào

luôn có dạng lỏng như syrup, nước trái cây, sữa... Nồng độ chất khô của nguyên liệu thường dao

động trong khoảng 10- 35%. Sau quá trình cô đặc, sản phẩm thu được cũng có dạng lỏng và nồng

độ chất khô có thể lên đến 80%.

Hiện nay có nhiều phương pháp khác nhau để tách nước ra khỏi thực phẩm lỏng như thẩm

thấu ngược - sử dụng membrane (reverse osmosis), cô đặc lạnh đông (freeze concentration), cô đặc

bằng nhiệt... Trong đó, phương pháp cô đặc bằng nhiệt tốn nhiều chi phí năng lượng. Tuy nhiên, ưu

điểm vượt trội của phương pháp cô đặc bằng nhiệt là hàm lượng chất khô trong thực phẩm sau quá

trình cô đặc có thể tăng lên rất cao so với các phương pháp tách nước khác.

I.2 Mục đích và phạm vi thực hiện:

Chuẩn bị: quá trình cô đặc bằng nhiệt có thể có mục đích công nghệ là chuẩn bị, giúp cho

các quá trình tiếp theo trong quy trình sản xuất được thực hiện dễ dàng và đạt hiệu quả kinh tế cao hơn.

Ví dụ: Trong công nghệ sản xuất trà hòa tan, dịch trích thu được từ nguyên liệu trà có nồng

độ chất khô dao động trong khoảng 2,5-5,0%. Người ta sẽ cô đặc bốc hơi dịch trích đến nồng độ

chất khô 25-50% trước khi thực hiện quá trình sấy phun tạo sản phẩm bột trà hòa tan. Như vậy, quá

trình cô đặc dịch trích có mục đích chuẩn bị cho quá trình sấy phun để nó diễn ra dễ dàng hơn,

đồng thời tiết kiệm chi phí năng lượng trong toàn bộ quy trình sản xuất.

Khai thác: quá trình cô đặc bằng nhiệt sẽ tách bớt nước ra khỏi thực phẩm, do đó sản phẩm

trở nên “nhẹ hơn” và nồng độ các chất dinh dưỡng trong sản phẩm sẽ gia tăng.

Ví dụ: Trong công nghệ sản xuất nước trái cây cô đặc, sữa cô đặc... quá trình cô đặc bốc

hơi làm tăng nồng độ các chất dinh dưỡng trong sản phẩm. Trong trường hợp này, mục đích công

nghệ của quá trình cô đặc là khai thác.

Bảo quản: quá trình cô đặc bằng nhiệt làm giảm hàm lượng nước và tăng hàm lượng chất

khô trong sản phẩm. Do đó, hoạt độ của nước trong sản phẩm sau cô đặc sẽ giảm đi. Đây là một

yếu tố quan trọng gây ức chế hệ vi sinh vật trong sản phẩm và góp phần kéo dài thời gian bảo quản sản phẩm.

Ví dụ: nếu so sánh sữa tươi với sữa cô đặc hoặc nước trái nước trái cây cô đặc thì các sản

phẩm cô đặc sẽ có thời gian bảo quản lâu hơn.

I.3 Các biến đổi của nguyên liệu:

Vật lý: trong quá trình cô đặc, nhiều biến đổi vật lý xảy ra trong nguyên liệu như hàm

lượng chất khô tăng, độ nhớt tăng, tỷ trọng tăng... Tuy nhiên, khối lượng và thể tích nguyên liệu

giảm đi, hoạt độ của nước trong nguyên liệu cũng giảm. 5

Cần lưu ý là khi nồng độ chất khô của nguyên liệu tăng lên theo thời gian cô đặc thì nhiệt

độ sôi của nguyên liệu cũng tăng theo.

Hóa học: dưới tác dụng của nhiệt trong quá trình cô đặc, các thành phần hóa học trong

nguyên liệu có thể phản ứng với nhau hoặc bị phân hủy.

Ví dụ: Trong quá trình cô đặc sữa, đường khử lactose và các acid amin có trong sữa sẽ phản

ứng với nhau để tạo thành các hợp chất melanoidine. Phản ứng Maillard sẽ làm giảm giá trị dinh

dưỡng của sữa, đồng thời làm cho sản phẩm bị sậm màu.

Trong quá trình cô đặc, do nước bốc hơi nên giá trị pH của thực phẩm cũng thay đổi theo.

Tốc độ của các phản ứng hóa học xảy ra trong quá trình cô đặc bằng nhiệt sẽ phụ thuộc chủ yếu

vào giá trị nhiệt độ và thời gian cô đặc.

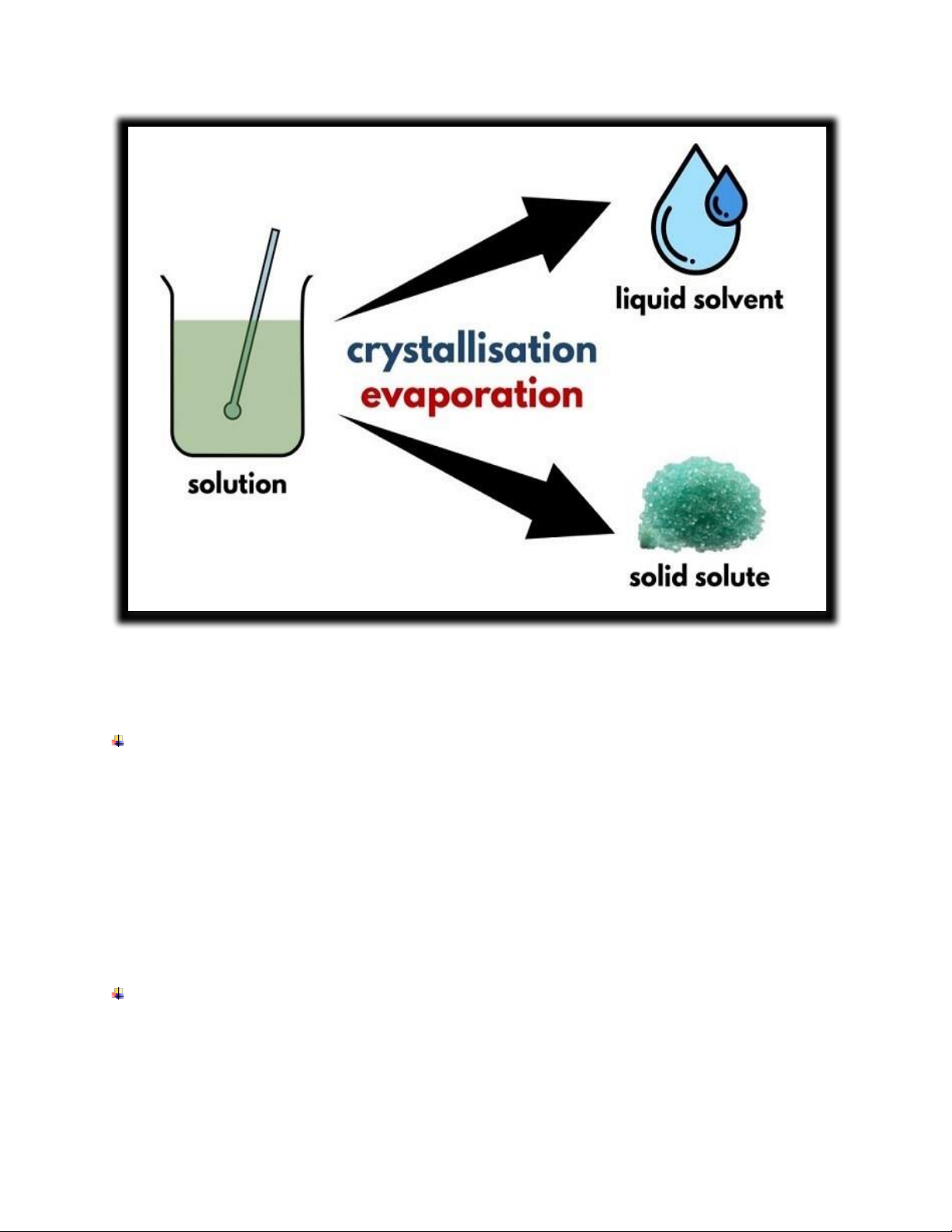

Hóa lý: biến đổi hóa lý quan trọng trong quá trình cô đặc bằng nhiệt là sự chuyển pha của

nước. Nước tồn tại ở trạng thái lỏng trong nguyên liệu trước khi cô đặc sẽ chuyển sang trạng thái

hơi và thoát ra môi trường bên ngoài.

Trong quá trình cô đặc, có thể xảy ra sự đông tụ protein trong nguyên liệu nếu nhiệt độ cô

đặc cao và đủ làm biến tính bất thuận nghịch protein. Để hạn chế hiện tượng này, các nhà sản xuất

cần tìm hiểu kỹ về thành phần hóa học của nguyên liệu và chọn nhiệt độ cô đặc phù hợp.

Hóa sinh và sinh học: khi cô đặc ở áp suất thường, do nhiệt độ cô đặc cao (không thấp hơn

100°C) nên các enzyme trong nguyên liệu bị vô hoạt, nhiều vi sinh vật bị ức chế. Các biến đổi hóa

sinh và sinh học gần như không xảy ra. Khi cô đặc ở áp suất chân không, do nhiệt độ cô đặc thấp

nên một số enzyme và vi sinh vật chịu nhiệt có thể hoạt động được cản lưu ý là các bào tử có thể

được hoạt hóa ở nhiệt độ 70°C.

I.4 Các yếu tố ảnh hưởng:

I.4.1 Nhiệt độ sôi:

Trong khi thực hiện quá trình cô đặc thực phẩm, người ta gia nhiệt khối sản phẩm đến nhiệt

độ sôi. Sau khi nước trong sản phẩm được bốc hơi đến khi nồng độ chất khô đạt nồng độ yêu cầu

thì dừng quá trình cô đặc và đưa sản phẩm ra khỏi thiết bị. - Nhiệt độ sôi của sản phẩm phụ thuộc

vào áp suất hơi bề mặt, nồng độ chất khô và tính chất lý hóa của sản phẩm. Áp suất hơi trên bề mặt

sản phẩm càng thấp thì nhiệt độ sôi của sản phẩm càng thấp. Do đó, tạo chân không trong thiết bị

cô đặc sẽ làm giảm nhiệt độ sôi của sản phẩm. Đó là, bằng cách thay đổi chân không để điều chỉnh

điểm sôi Nồng độ chất khô trong sản phẩm càng cao thì nhiệt độ sôi càng cao. 6

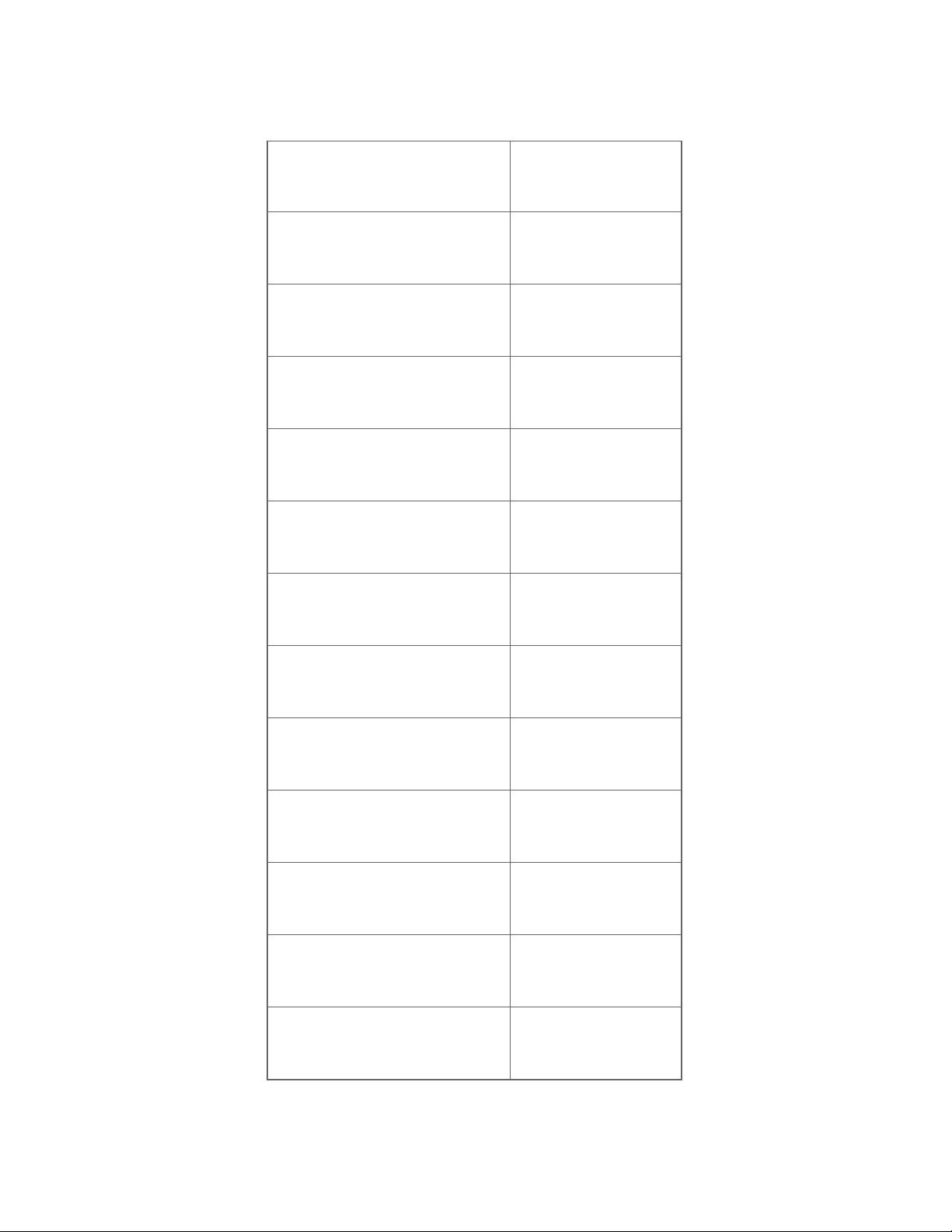

Bảng 2.3. Quan hệ giữa độ chân không và nhiệt độ sôi của nước

Độ chân không (mmHg) Nhiệt độ sôi (oC) 0 100 126 95 234 90 326 85 405 80 430 75 526 70 572,5 65 610 60 642 55 667,6 50 690 44,5

Trong quá trình cô đặc, nồng độ chất khô tăng dần nên nhiệt độ sôi của sản phẩm cũng tăng. 7

Bảng 2.4. Quan hệ giữa nồng độ chất khô và nhiệt độ sôi ở 760 mmHg

Nồng độ chất khô

Nhiệt độ sôi ở 760 mmHg (oC) (%) 55 102,4 60 103,5 65 104,5 70 105,5 75 107,5

Nhiệt độ sôi thấp thì tính chất của thực phẩm ít bị biến đổi như sinh tố ít bị tổn thất, màu

sắc ít bị biến đổi, mùi thơm cũng ít bị bay hơi. Nhiệt độ sôi thấp còn làm giảm tốc độ ăn mòn và

kéo dài thời gian bền của vật liệu làm thiết bị cô đặc. I.4.2 Thời gian cô đặc:

Là thời gian lưu lại của sản phẩm trong thiết bị cô đặc cho sự bốc hơi nước ra khỏi nguyên

liệu để đạt đến độ khô yêu cầu.

Thời gian cô đặc phụ thuộc vào phương pháp làm việc của thiết bị và cường độ bốc hơi của

sản phẩm. Các thiết bị cho nguyên liệu vào, sản phẩm ra liên tục và sản phẩm có cường độ bốc hơi

lớn thì thời gian lưu lại của sản phẩm trong thiết bị càng ngắn.

I.4.3 Độ ẩm của không khí trong thiết bị cô đặc bằng nhiệt:

Cường độ bốc hơi của sản phẩm phụ thuộc cường độ trao đổi nhiệt giữa hơi nóng và sản

phẩm bốc hơi. Cường độ trao đổi nhiệt được đặc trưng bằng hệ số truyền nhiệt của quá trình cô

đặc. Hệ số truyền nhiệt càng lớn, cường độ bốc hơi càng cao.

I.5 Phương pháp thực hiện cô đặc:

Trong thực tế, có nhiều phương pháp để làm bay hơi nước ra khỏi thực phẩm. Tuy nhiên,

các phương pháp đều dựa trên những nguyên tắc sau:

• Làm bay hơi nước bằng cách gia nhiệt đến nhiệt độ sôi

• Làm đóng băng nước rồi tách chúng ra khỏi thực phẩm 8

• Tách nước bằng màng thẩm thấu ngược

Dựa theo các nguyên tắc trên, quá trình cô đặc thường được tiến hành theo các phương pháp:

1) Cô đặc dưới áp suất khí quyển (cổ điển) 2) Cô đặc hiện đại: • Cô đặc chân không

• Cô đặc bằng lạnh đông

• Cô đặc bằng thẩm thấu ngược

I.5.1 Phương pháp cô đặc dưới áp suất khí quyển

Phương pháp cô đặc dưới áp suất khí quyển dựa trên nguyên tắc làm bay hơi nước khi gia

nhiệt. Quá trình cô đặc được thực hiện ở điều kiện áp suất khí quyển.

Nguyên liệu thực phẩm được gia nhiệt đến nhiệt độ sôi. Khi đó, nước bay hơi và nồng độ chất khô

của sản phẩm tăng dần theo thời gian cô đặc. Tốc độ bay hơi nước của dịch cô đặc phụ thuộc vào nhiều yếu tố như:

• Diện tích tiếp xúc giữa thực phẩm và tác nhân gia nhiệt

• Sự chuyển động của thực phẩm trong thiết bị cô đặc

• Tính chất của thực phẩm

Nguyên lý của quá trình cô đặc theo nguyên tắc làm bay hơi nước

Thời gian cô đặc phụ thuộc vào tốc độ bay hơi. Tốc độ bay hơi càng cao thì thời gian cô đặc càng ngắn. 9

Trong điều kiện áp suất khí quyển, dịch quả có nhiệt độ sôi khoảng 100oC. Ở môi trường có

nhiệt độ cao, chất lượng thực phẩm rất dễ bị biến đổi. Sản phẩm sau khi cô đặc thường bị sẫm màu,

thay đổi mùi vị, tổn thất vitamin và các chất dinh dưỡng.

I.5.2 Phương pháp cô đặc hiện đại:

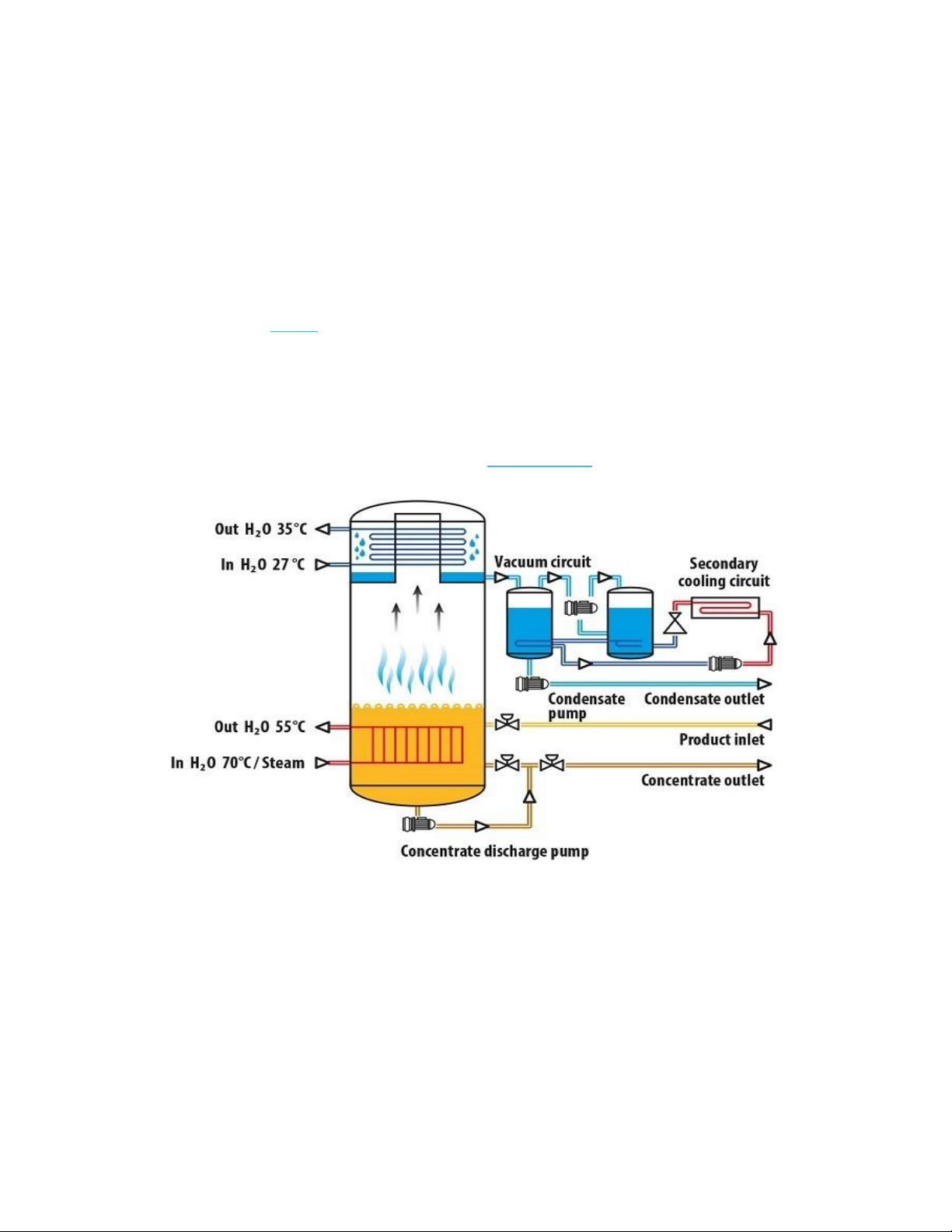

Phương pháp cô đặc chân không

Hiện nay, hầu hết các sản phẩm thực phẩm đều được cô đặc trong điều kiện chân không.

Đây phương pháp khắc phục được nhược điểm của phương pháp cô đặc tại áp suất khí quyển.

Nhiệt độ sôi phụ thuộc vào áp suất môi trường. Khi áp suất hơi càng thấp thì nhiệt độ sôi

càng giảm. Áp dụng nguyên lý này, áp suất môi trường được hạ thấp trong quá trình cô đặc. Thông

thường, áp suất được giảm đến mức đủ để nhiệt độ sôi nằm trong khoảng 45 – 70oC tùy theo loại

nguyên liệu và mục đích cô đặc.

Việc giảm nhiệt độ sôi giúp hạn chế ảnh hưởng của nhiệt độ cao đến chất lượng thực phẩm.

Tuy nhiên, nhiệt độ 45 – 70oC là khoảng nhiệt độ thích hợp cho các enzyme hoạt động. Vì vậy,

nguyên liệu trước khi cô đặc cần được đun nóng đến 80 – 95oC trong thời gian ngắn. Quá trình này

có mục đích vô hoạt enzyme, ngăn ngừa enzyme hoạt động làm giảm chất lượng sản phẩm.

Phương pháp cô đặc bằng lạnh đông

Cô đặc bằng lạnh đông là phương pháp cô đặc dựa trên sự phát triển của kỹ thuật lạnh.

Trong phương pháp này, dịch quả được làm lạnh đông. Trong quá trình làm lạnh đông, các phân tử

nước kết tinh và kích thước tinh thể đá lớn dần tạo thành khối băng. Hỗn hợp thu được gồm 2 pha:

pha rắn là tinh thể đá và pha lỏng là dịch quả có nồng độ chất khô cao dịch quả cô đặc). 10

Nồng độ dịch quả cô đặc phụ thuộc vào mức độ đóng băng của nước. Nước đóng băng càng

nhiều thì hàm lượng chất khô của sản phẩm cuối cùng càng cao. Ở điều kiện nhiệt độ càng thấp,

quá trình lạnh đông diễn ra càng nhanh và tinh thể đá tạo thành càng nhiều.

Quá trình đóng băng không chỉ làm kết tinh nước mà còn làm đông tụ pectin, chất tạo

nhớt… Nhờ đó, dịch quả sau khi cô đặc được trong hơn. Sản phẩm cô đặc lạnh đông có chất lượng

rất cao do không chịu tác động xấu từ nhiệt độ.

Tuy nhiên, cô đặc bằng lạnh đông không thể nâng nồng độ chất khô lên cao như phương

pháp làm bay hơi nước. Nguyên nhân là do khi nồng độ dịch càng cao thì nhiệt độ đóng băng càng

thấp. Khi đó, lượng tinh thể đá tạo thành ngày càng ít và lượng dịch mất theo đá ngày càng tăng.

Nồng độ chất khô cao nhất có thể thu được khi cô đặc lạnh đông vào khoảng 60 – 62%.

Ngoài ra, cô đặc bằng lạnh đông tiêu hao năng lượng rất lớn, yêu cầu trang thiết bị phức

tạp. Vì vậy, sản phẩm cô đặc lạnh đông thường có giá thành cao. Đây là nguyên nhân hạn chế khả

năng ứng dụng của phương pháp này.

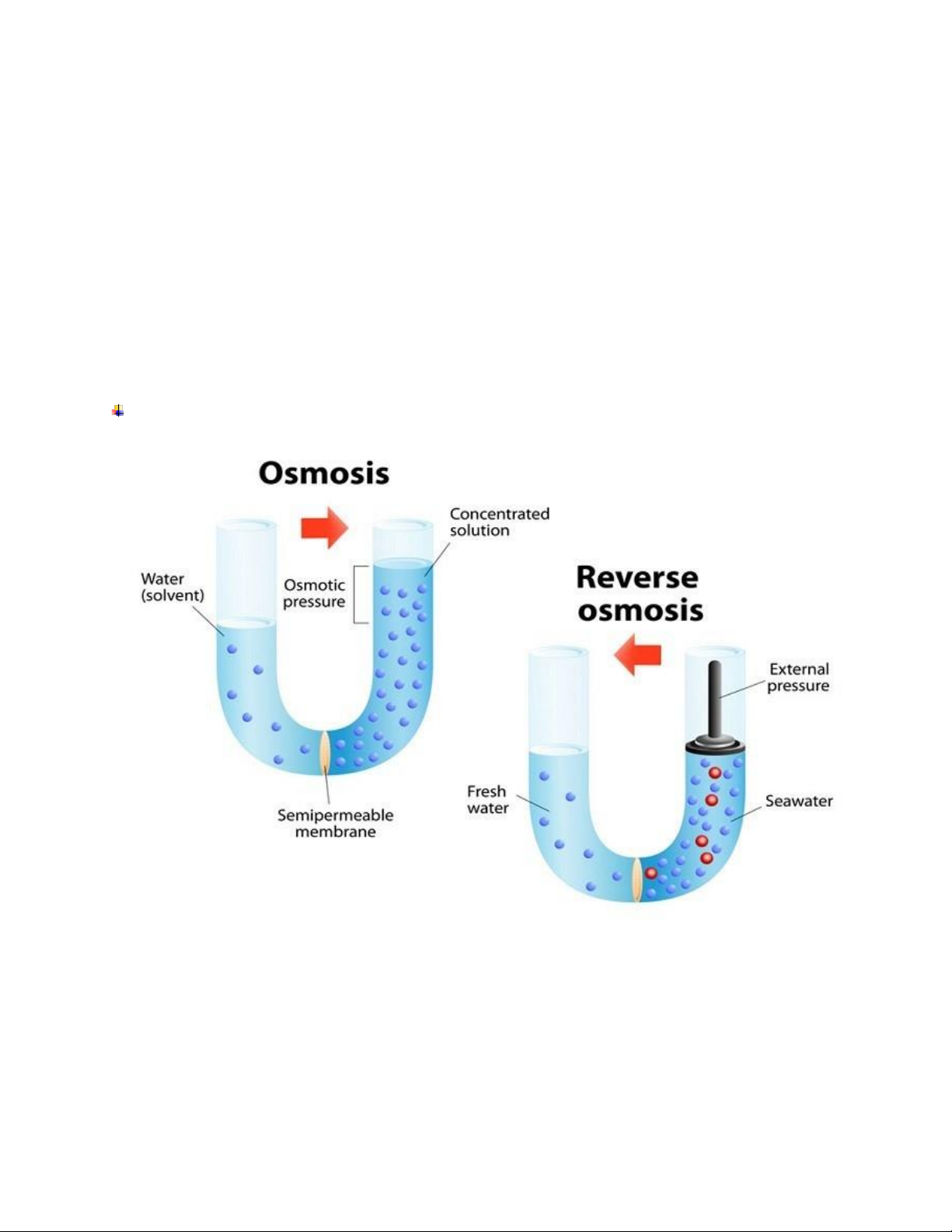

Cô đặc bằng thẩm thấu ngược 1) Thẩm thấu

Thẩm thấu là hiện tượng xuất hiện khi ngăn cách các dung dịch có nồng độ khác nhau bởi một

màng bán thấm. Màng bán thẩm là một màng đặc biệt, ngăn cản các chất hòa tan nhưng lại cho

nước đi qua. Khi đó, dưới tác dụng của áp suất thẩm thấu, nước từ dung dịch có nồng độ thấp hơn

sẽ thẩm thấu qua màng cho đến khi nồng độ hai dung dịch cân bằng nhau. 2) Thẩm thấu ngược 11

Cô đặc bằng phương pháp thẩm thấu ngược là phương pháp làm ngược chiều của dòng thẩm

thấu. Để làm được điều này, cần tác dụng lên dung dịch đặc hơn một áp suất lớn hơn áp suất thẩm

thấu giữa hai dung dịch đó. Phương án này được thực hiện bằng cách tạo ra dòng chảy mạnh đối

với dung dịch đặc bằng một bơm cao áp.

Khi đó, nước sẽ dịch chuyển từ dung dịch có nồng độ chất tan cao sang dung dịch có nồng độ

chất tan thấp. Kết quả là nồng độ dung dịch đặc hơn tiếp tục được tăng cao.

Phương pháp cô đặc bằng thẩm thấu ngược không làm ảnh hưởng đến chất lượng sản phẩm.

Tuy nhiên, phương pháp này cũng làm tổn thất một số muối, acid phân tử nhỏ và không thể cô đặc đến nồng độ quá cao.

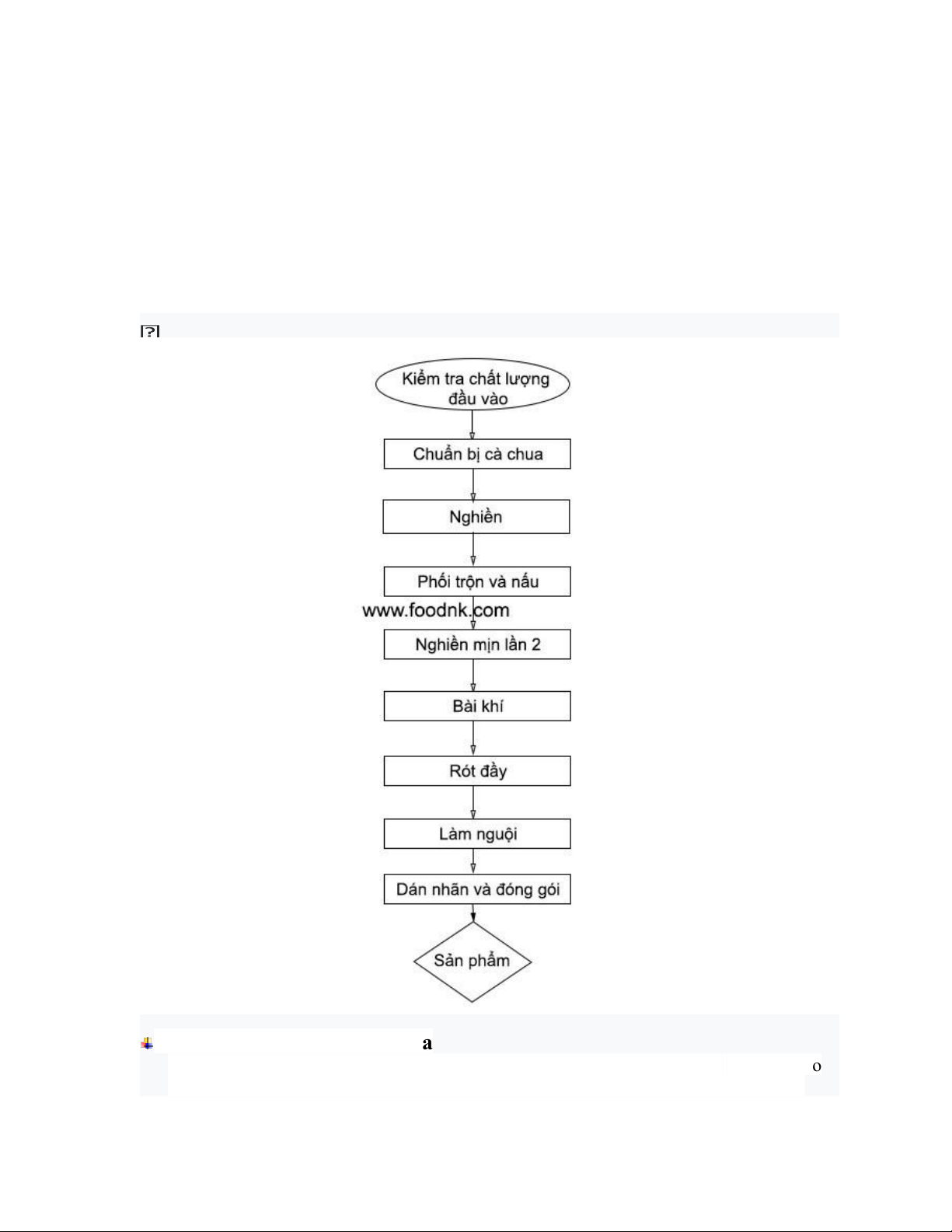

Quy trình sản xuất tương cà :

Kiểm tra chất lượng cà a chu

Các nhà sản xuất tương cà phải lựa chọn những loại cà chua có chất lượng cao nhấ o t ch

sản phẩm. Giống cà chua được phát triển vượt trội về chất lượng , màu sắc , kết cấu v à 12 năng suất.

Tính chính xác là một yếu tố quan trọng, bởi vì sự thay đổi đặc điểm nhỏ của cà chua có

thể làm giảm mùi vị và màu sắc của sản phẩm. Chuẩn bị

Cà chua được hái bằng máy từ tháng 6 đến tháng 7. Trái cây thông thường được chuyển

qua nước từ trên xe tải vào một cái máng hoặc một kênh nghiêng. Phương pháp rửa

nước này bảo vệ cà chua không bị dập trong khi chúng được chuyển vào nhà máy.

Bộ Nông nghiệp Hoa Kỳ hoặc thanh tra nhà nước phê duyệt và xếp loại cà chua này theo

những tiêu chuẩn mới. Cà chua sẽ được sơ chế, làm sạch và cắt nhỏ. Tiếp theo, cà chua

sẽ được rửa và đặt trong các bồn kim loại nhằm bảo vệ cà chua và diệt khuẩn Nghiền

Cà chua sau khi chế biến được đưa vào máy xay hoặc cyclone để loại bỏ

vỏ, lá và hạt trong thịt quả.

Thịt quả và nước ép được loại bỏ khỏi lớp màng và được làm thành sốt cà chua,

nhưng một số đã được bảo quản dưới dạng paste để dùng sau nhiều năm. Phối trộn và nước

Thịt quả được cho vào bồn nấu và làm nóng đến sôi. Bọt không xuất hiện nếu cà chua tươi

được dùng, mặc dù có thể được hạn chế bởi một số chất chống tạo bọt như khí ga. Số

lượng chính xác của chất tạo ngọt, giấm, muối, gia vị và hương liệu được thêm cùng vào

nồi. Hầu hết các loại gia vị được thêm vào sớm trong quá trình nấu. Đối với dầu gia vị dễ

bay hơi và giấm phải được trộn sau để tránh tình trạng bay hơi quá mức.

Hành và tỏi đặt trong một túi riêng và có thể được trộn với các loại gia vị hoặc cắt nhỏ và

thêm vào phần thịt quả đã được nghiền. Muối và đường có thể được thêm vào ở bất kỳ giai

đoạn nấu nào, tốt hơn là thêm đường sau để tránh bị cháy.

Hỗn hợp nấu trong 30 - 45 phút và được đảo đều bằng các cánh khuấy được lắp đặt trong

nồi. Nhiệt độ phải được điều chỉnh cẩn thận để đảm bảo sự hấp thụ của các thành phần mà không bị quá chín.

Nghiền mịn lần hai

Sau khi nấu xong, hỗn hợp nước sốt cà chua đi qua máy nghiền lọc. Thiết bị này sẽ loại bỏ các

sợi và hạt dư thừa thông qua màng lọc, tạo ra sự đồng nhất và mịn hơn. Sốt cà chua chuyển đến

một bể chứa trước khi tiếp tục xử lý.

Sốt cà chua có thể được xay ở nhiệt độ và áp suất cao hơn để đạt được độ đặc mịn hơn. Bài khí

Sốt cà chua phải được loại bỏ không khí để ngăn chặn quá trình oxy hoá làm biến màu và tăng

trưởng của vi sinh vật. Không khí dư cũng có thể cản trở quá trình đóng hộp. Rót đầy

Để phòng ngừa nhiễm khuẩn, tương cà được chuyển từ các bể tiếp nhận đến các máy chiết rót

ở nhiệt độ không thấp hơn 190°F (88 °C). Các vật chứa được rót đầy và được niêm phong ngay lập

tức để giữ độ tươi cho sản phẩm.

Các vật chứa tương cà có nhiều kích cỡ và hình dạng khác nhau, bao gồm chai 14 oz, lon No.

10, túi bạc …để có thể đa dạng hóa cung cấp cho khách hàng lẻ cũng như các công ty lớn. Làm nguội 13

Tương cà sau khi đóng chai phải được làm nguội để tránh mất hương vị thông qua quá trình cháy

ngún – một hiện tượng xảy ra khi tương cà ở nhiệt độ cao sau khi nấu xong.

Các vật chứa sốt cà chua có thể được làm lạnh trong khí lạnh hoặc nước lạnh.

Dán nhãn và đóng gói

Cuối cùng, các chai tương cà được dán nhãn và mã hóa thông tin sản phẩm bao gồm thành phần,

ngày và địa điểm sản xuất và thời hạn sử dụng. Tương cà thường được kiểm tra lại trước khi vận

chuyển. Toàn bộ quá trình sản xuất sốt cà chua thường mất từ hai đến ba tiếng.

Kiểm soát chất lượng

Một số chất bảo quản phổ biến trong thế kỷ 19 bao gồm natri benzoate, acid borax salicylic,

acid benzoic và formaldehyde, tất cả đều gây nguy hiểm cho sức khỏe khi tiêu thụ với số lượng

lớn. Một loạt luật Whole Foods bắt đầu từ năm 1906 đã cấm sử dụng các chất bảo quản có hại

này. Năm 1940, chính phủ Hoa Kỳ đã thiết lập một "tiêu chuẩn ghi nhãn" cho sốt cà chua với

thành phần chính là cà chua. Do đó, người tiêu dùng có thể biết từ nhãn sản phẩm rằng sản phẩm

được làm từ cà chua, vì nước sốt cũng có thể được làm từ các loại thực phẩm khác, bao gồm

chuối, củ cải đường hoặc xoài. Sản xuất. Người trồng cà chua phải tuân theo các quy định do Cơ

quan Bảo vệ Môi trường và Cục Quản lý Thực phẩm và Dược phẩm đặt ra về việc sử dụng phân bón và thuốc trừ sâu.

Mối quan tâm này ngày càng tăng trong những thập kỷ cuối của thế kỷ 20 đã dẫn đến

việc sử dụng phân bón và thuốc trừ sâu tự nhiên ngày càng tăng. Kiểm tra nguyên liệu đầu vào

như cà chua, các thành phần và tất cả các thiết bị chế biến tiếp xúc với sản phẩm là điều cần thiết

để đảm bảo sản phẩm cuối cùng đạt chất lượng.

Sự oxy hóa trong tương cà có thể làm tối màu sản phẩm, nhưng việc bài khí trong quá trình sản

xuất có thể ngăn chặn vấn đề này.

Tuy nhiên, một khi các chai chứa sốt được mở, quá trình oxy hóa vẫn có thể xảy ra. Mặc

dù tính axit trong nước sốt là một yếu tố bảo quản, nhưng các nhà sản xuất vẫn khuyên rằng một

khi các chai tương được mở, chúng nên được bảo quản ở điều kiện mát (tủ lạnh) để tránh làm

giảm màu sắc, hương vị và chất lượng của tương cà.

Để duy trì sự đồng nhất về màu sắc và hương vị, các nhà sản xuất xác định nồng độ chất

rắn hoà tan của cà chua trong hỗn hợp, vì khoảng một phần ba độ axit và hàm lượng đường của

sốt cà phụ thuộc vào lượng chất rắn hoà tan.

Vạch xác định từ A đến C phải phù hợp với nồng độ cụ thể. Chất lượng của tương cà có

thể được đo lường bằng tính nhất quán vật lý của nó, trong đó đề cập đến khả năng giữ nước

trong nước sốt. Tốc độ chảy của tương cà càng chậm, thì chất lượng càng cao. Chẳng hạn,

Bostwick Consistometer, được USDA khuyến nghị, đặt Điểm A và B ở tốc độ dòng chảy dưới

4inch (10 cm) trong 30 giây ở 68 OF (20OC). II.

Xây dựng quy trình:

II.1. Quy trình sản xuất kẹo chuốiII.1.1. Sơ đồ công nghệ 14

II.2. Thực hiện quy trình

II.2.1. Giai đoạn xử lý nguyên liệu

II.2.1.1. Mục đích công nghệ

Chuẩn bị: giai đoạn xử lý gồm nhiều công đoạn khác nhau và giữ vai trò giúp

cho các quá trình chế biến kẹo sau trở nên dễ dàng và tiết kiệm thời gian hơn.

II.2.1.2. Phương pháp thực hiện và các biến đổi của nguyên liệu

Quá trình cắt sợi: việc cắt sợi các nguyên liệu sẽ giúp cho quá trình đảo trộn trở nên

thuận lợi hơn và đồng thời sẽ giúp cho đường ngấm đều vào các nguyên liệu trong quá trình chế biến.

II.2.2. Giai đoạn nấu kẹo 15

II.2.2.1. Mục đích công nghệ

Chế biến: dưới tác động của lực cơ học các nguyên liệu được trộn đều lên tạo thành một

khối đồng nhất, đồng thời việc gia nhiệt làm giảm dần độ ẩm của khối kẹo để đưa đến một độ ẩm

thích hợp để tạo thành kẹo chuối

Hoàn thiện: trong quá trình nấu kẹo thì một phần đường trong khối kẹo bị caramel hóa tạo

màu và tạo hương góp phần gia tăng về mặt cảm quan cho kẹo.

Bảo quản: việc kẹo được nấu lên dưới tác dụng của nhiệt độ cao sẽ giúp tiêu diệt vi sinh vật

đồng thời độ ẩm thấp sẽ giúp hạn chế các phản ứng thủy phân của đường, chúng sẽ góp phần làm

gia tăng thời gian bảo quản cho kẹo.

II.2.2.2. Phương pháp thực hiện và các biến đổi của nguyên liệu

Quá trình hòa tan đường: trong quá trình này đường sẽ được hòa tan với nước dưới nhiệt độ

vừa phải để đường được hòa tan nhưng không bị cháy, tạo thành một dung dịch đồng nhất được

đem đi nấu với các nguyên liệu khác để tạo thành kẹo, việc hòa tan đường này phải diễn ra triệt để

nhằm hạn chế hiện tượng bị lại đường.

Quá trình đảo trộn và để hỗn hợp nghỉ: 2 quá trình này nguyên liệu phải được đảo trộn đều

tay sau đó được nghỉ nhằm tạo điều kiện cho đường được thấm đều vào trong các nguyên liệu

Cô đặc: trong 2 quá trình này hỗn hợp sẽ được gia nhiệt trở lại để giảm dần độ ẩm của hỗn

hợp kẹo khiến cho khối kẹo dần trở nên đặc hơn. Trong quá trình này không nên thực hiện với

nhiệt độ quá cao để tránh làm cho kẹo bị cứng và phải đảo đều tay để tránh kẹo bị cháy. Nước cốt

chanh được thêm vào hỗn hợp để tăng lượng đường khử được tạo ra do phản ứng nghịch đảo

đường và hạn chế hiện tượng bị lại đường cho hỗn hợp kẹo.

II.2.3. Giai đoạn tạo hình và đóng gói

II.2.3.1. Mục đích công nghệ

Hoàn thiện: giai đoạn này nhằm tăng tính thẩm mỹ cho viên kẹo, tạo kích thước và hình

dạng hoàn chỉnh cho viên kẹo.

Bảo quản: Kẹo được đóng gói sẽ hạn chế được sự xâm nhập của các vi sinh vật từ bên

ngoài qua đó gia tăng thời gian bảo quản của sản phẩm kẹo.

II.2.3.2. Phương pháp thực hiện và các biến đổi của nguyên liệu

Quá trình đổ khuôn và cắt tạo hình: sau khi kẹo đã được nấu đạt sẽ được đổ vào khuôn lớp

dưới khuôn được lót một lớp màng bọc thực phẩm và được quét một lớp dầu để dễ dàng tách kẹo

ra khỏi khuôn sau khi kẹo đã nguội. Sau khi kẹo nguộ sẽ được cắt tạo thành các khối kẹo với kích thước vừa phải.

Quá trình đóng gói: kẹo sau khi được cắt sẽ được bọc lại bằng bao bì và ghép mí để tránh

các yếu tố từ môi trường cũng như sự xâm nhập của các vi sinh vật, và các loài động vật khác giúp

gia tăng thời hạn bảo quản cho kẹo.

III. Thành tựu công nghệ áp dụng cho quá trình cô đặc: 16

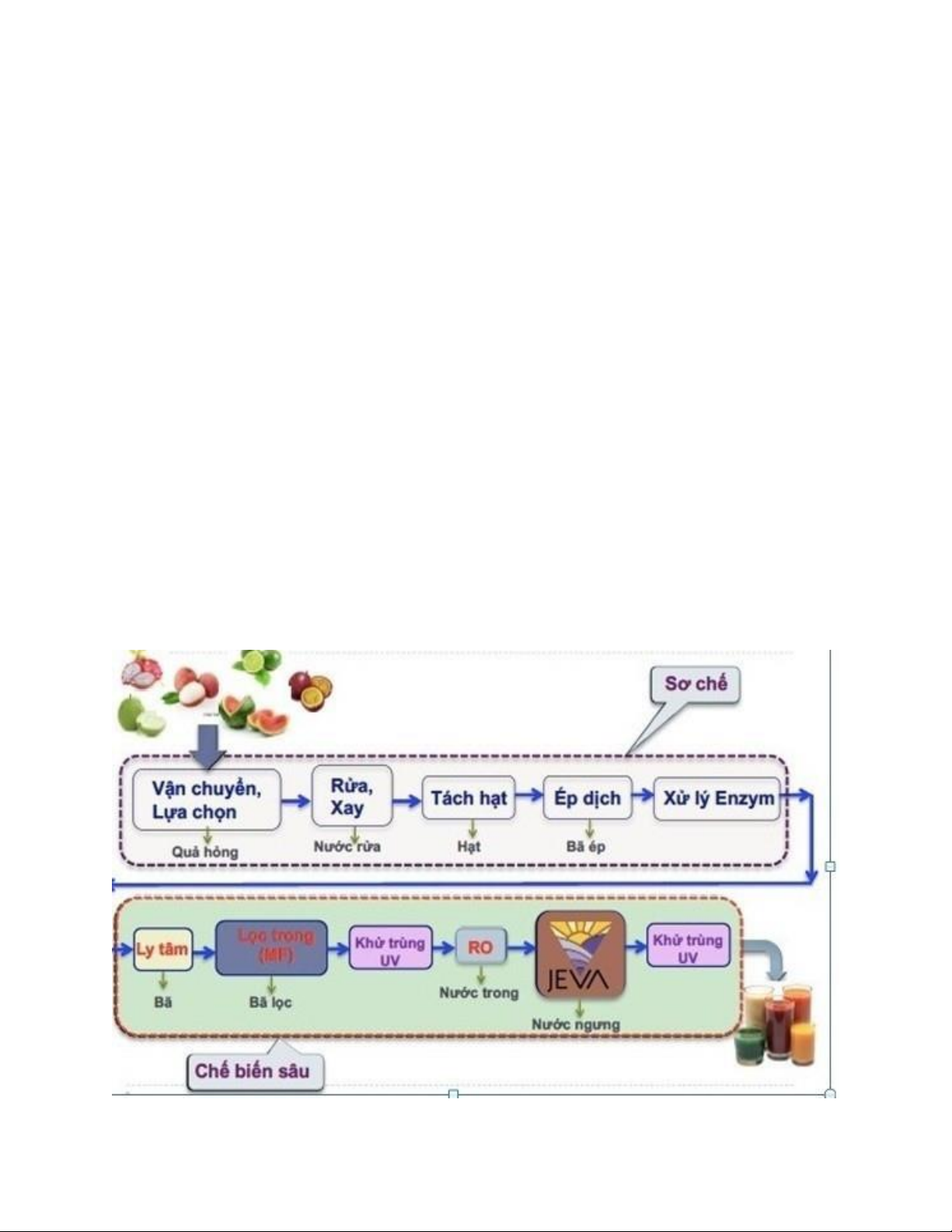

III.1. Giải pháp cô đặc nước quả tích hợp các quá trình màng JEVA:

Công nghệ JEVA thích hợp với đặc điểm sản xuất rau quả theo mùa vụ và quy mô nhỏ lẻ,

phù hợp với năng lực sản xuất kinh doanh của doanh nghiệp chế biến rau quả vừa và nhỏ tại Việt Nam.

Để tăng sức cạnh tranh với các đối thủ quốc tế trong xuất khẩu rau quả, nhất là những loại

rau quả có đặc tính thời vụ cao, vào những thị trường lớn, nhiều tiềm năng nhưng ở xa, cách duy

nhất là phải chuyển hướng vào việc sản xuất các sản phẩm chế biến, thay vì xuất khẩu tươi. Mặt

khác, việc phát triển công nghệ chế biến sẽ giải quyết được tình trạng “được mùa – mất giá” nan

giải mà các sản phẩm nông nghiệp Việt Nam thường gặp phải.

Một trong những giải pháp là sản xuất nước quả cô đặc, nhưng thực tế trên cho thấy công

nghệ cô đặc nhiệt (ngoại nhập) khó thích hợp để áp dụng tại Việt Nam, bởi phần lớn các nhà máy

chế biến ở qui mô nhỏ lẻ, vùng nguyên liệu không tập trung và có nhiều biến động.

Công nghệ cô đặc nước quả tích hợp các quá trình màng JEVA (công nghệ cô đặc dịch mẫn

cảm nhiệt tại nhiệt độ thấp và áp suất thường) có khả năng khắc phục những nhược điểm của công

nghệ cô đặc nhiệt với ưu điểm chủ chốt là có thể chế biến nhiều loại nước quả khác nhau, tăng tính

linh hoạt cho hệ thống chế biến, vì thế có thể đảm bảo khả năng vận hành hiệu quả và tăng hiệu

quả đầu tư. Cốt lõi công nghệ dựa trên các quá trình màng sẽ cho phép chế biến nước quả tại điều

kiện nhiệt độ thường nên sẽ tạo ra được sản phẩm có chất lượng cao, giữ được hương vị tự nhiên

của nước quả trong khi vẫn đạt được lượng chất khô rất cao (trên 70°Brix).

Một đặc điểm nổi bật khác của công nghệ này là không sử dụng một loại quá trình màng

nhất định nào đó mà tích hợp các quá trình màng khác nhau vào các giai đoạn cô đặc khác nhau để

có thể phát huy tối đa ưu điểm của từng quá trình trong khi hạn chế nhược điểm của chúng để có

thể sản xuất được nước quả cô đặc có lượng chất khô cao trong điều kiện áp suất không quá cao.

Chi phí đầu tư thiết bị và chi phí năng lượng vì thế được giảm thiểu.

Các quá trình màng đều có thể được tiến hành trong điều kiện nhiệt độ không cao, rất thích

hợp áp dụng trong cô đặc nước quả. Quá trình vi lọc (MF) thường được sử dụng để lọc trong dịch

nước quả trước khi đưa vào hệ thống cô đặc thẩm thấu ngược (RO). Nếu chỉ sử dụng quá trình RO

thì chỉ có thể cô đặc đến tối đa 30-35°Brix với áp suất làm việc dưới 60 bar. Nồng độ dịch cần cô

đặc càng lớn thì áp suất thẩm thẩu càng lớn và làm giảm đáng kể năng suất lọc và hiệu quả cô đặc.

Vì thế, tính kinh tế của quá trình cô đặc dùng công nghệ RO giảm mạnh nếu muốn thu nhận sản

phẩm có nồng độ chất khô lớn hơn 30-35°Brix.

Muốn thu được sản phẩm dịch quả cô đặc chất lượng cao hơn, có thể dùng phương pháp cô

đặc nhiệt để thực hiện giai đoạn cô đặc tiếp theo. Thông thường, công nghệ cô đặc nhiệt có thể đưa

ra sản phẩm có nồng độ chất khô khoảng 60-65°Brix. Tuy nhiên, cô đặc nhiệt có nhược điểm là

tiêu thụ năng lượng lớn và làm thay đổi các tính chất cảm quan (thay đổi màu, mất mùi hương tự

nhiên) và chất dinh dưỡng của sản phẩm do tác dụng nhiệt.

Nếu ứng dụng quá trình chưng cất màng (MD) tiếp tục chế biến dịch cô đặc sơ bộ thu được

từ quá trình RO, hoàn toàn có thể thu được sản phẩm dịch cô đặc trên 85 °Brix. So sánh với các

quá trình cô đặc khác, quá trình MD thể hiện nhiều ưu điểm: năng lượng tiêu hao thấp hơn so với

chưng cất và thẩm thấu ngược và thấm bốc; giữ lại được một lượng đáng kể nhất định các cấu tử

hoà tan, khó bay bơi; hiện tượng fouling nhỏ hơn rất nhiều so với MF, UF, RO và NF; không gian

dành cho hơi nhỏ hơn rất nhiều so với chưng cất thông thường; áp suất làm việc thấp hơn nhiều so

với các quá trình màng thông thường khác; nhiệt độ làm việc thấp hơn nhiều so với quá trình bốc 17

hơi thông thường. Do vậy thiết bị MD nhỏ gọn hơn nhiều và đưa ra sản phẩm có chất lượng cao

hơn so với thiết bị cô đặc nhiệt.

Điểm cốt lõi của công nghệ JEVA là đưa ra cách kết hợp tối ưu giữa các quá trình màng

khác nhau ứng dụng tại các bước cô đặc khác nhau trong hệ thống chung, nhằm đưa ra được sản

phẩm có chất lượng cao trong khi vẫn tiết kiệm năng lượng tiêu thụ và giảm chi phí thiết bị. Hiện

tại, trên thế giới chưa ghi nhận có hệ thống tích hợp MF-RO-MD được ứng dụng ở qui mô công

nghiệp và bán công nghiệp trong sản xuất nước quả cô đặc.

Với công nghệ JEVA, nhóm nghiên cứu có thể cung cấp giải pháp toàn diện về công nghệ

và thiết bị hoàn chỉnh để sản xuất các dịch nước quả cô đặc, chế biến các dịch mẫn cảm nhiệt đạt

chất lượng xuất khẩu.

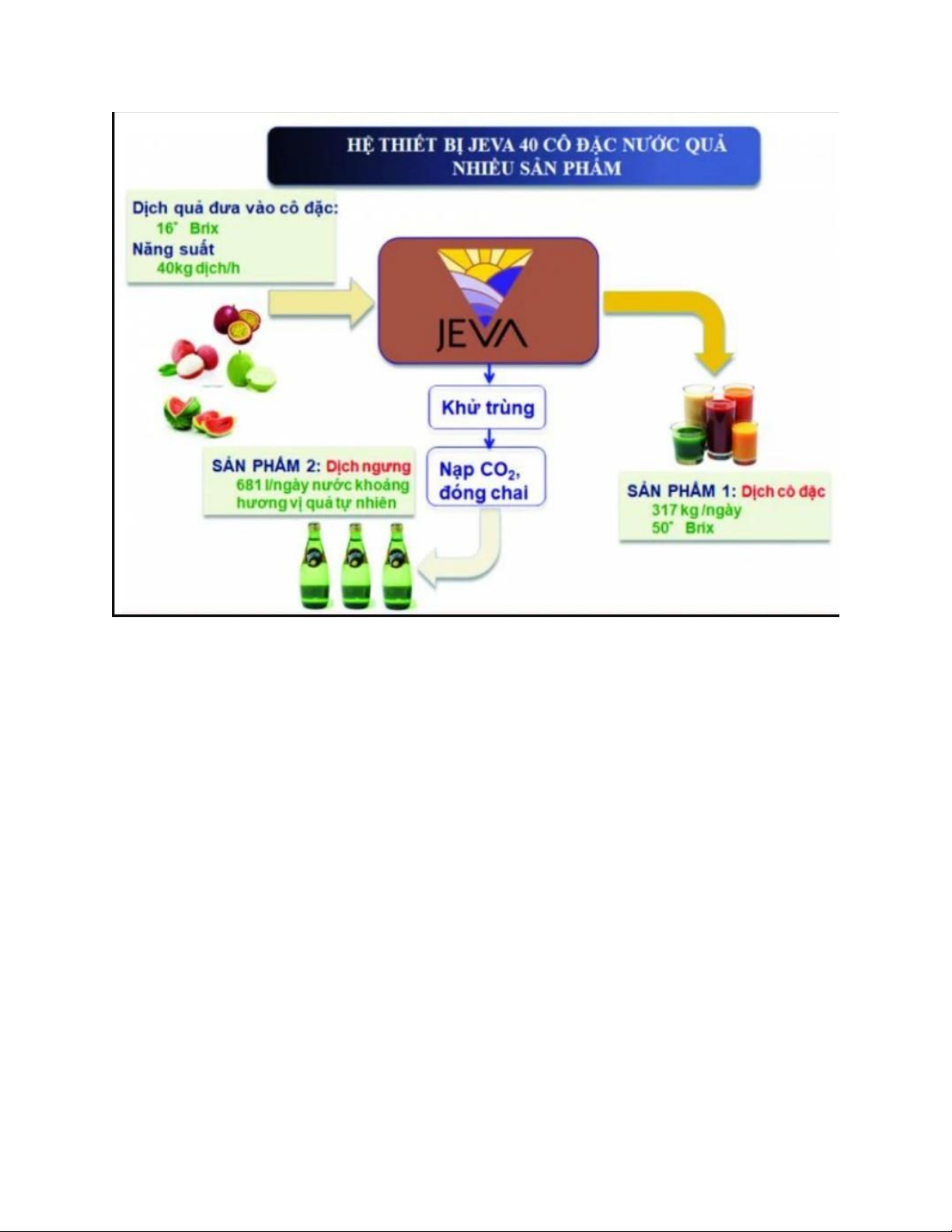

III.2. Các điểm nổi bật của công nghệ JEVA:

(1) Sản phẩm do công nghệ JEVA tạo ra có chất lượng cao:

- Công nghệ JEVA có thể cô đặc nước quả thông qua phương pháp tách nước từ dịch quả thực hiện

tại nhiệt độ thấp (dưới 42 °C) nên giữ được các vitamin, chất khoáng và hương vị tự nhiên của

nguyên liệu đạt chất lượng xuất khẩu vào các thị trường khó tính châu Âu, Mỹ, Nhật … - Sản

phẩm nước quả cô đặc có nồng độ chất khô cao (khoảng 70°Brix) nên, giảm thể tích vận chuyển,

có thể bảo quản ở nhiệt độ thường trong thời gian dài (không cần qua thanh trùng, tiệt trùng, bảo

quản lạnh) và không cần dùng bất cứ chất bảo quản nào. (2)

Tạo được giá trị gia tăng và đa dạng hóa sản phẩm cho hoa quả Việt Nam, chế biến từ

nguyên liệu giá thành thấp thành sản phẩm xuất khẩu có giá trị cao. Ví dụ như 1kg dưa hấu không

đạt tiêu chuẩn xuất khẩu dạng quả tươi, giá 2000đ - 4000đ; trong khi đó 1kg nước dưa cô đặc giao

dịch trên thị trường quốc tế có giá dao động từ 250.000 – 400.000đ. (3)

Công nghệ JEVA có thể chế biến nhiều loại nước quả trên cùng một hệ thống máy móc:

Với hệ thống thiết bị có thể vận hành với nhiều qui trình khác nhau để chế biến nhiều loại nước

quả khác nhau, vì vậy, tăng được hiệu quả sản xuất, không lệ thuộc vào mùa vụ, có thể vận hành hệ thống quanh năm. (4)

Công nghệ JEVA được triển khai trên qui mô vừa và nhỏ vẫn đảm bảo tính kinh tế, không

nhất thiết gắn với vùng nguyên liệu một loại quả nhất định nào đó. (5)

Tính cơ động của công nghệ JEVA cao: có thể được tích hợp vào container và đưa đến các

vùng khác nhau để vận hành. 18

Hình 3.1 Hệ thống thiết bị cô đặc 40 JEVA cô đặc nước quả nhiều sản phẩm

Điểm sáng tạo chính trong công nghệ JEVA là lựa chọn quá trình MD cho bước cô đặc thứ

2. Như vậy quá trình RO sẽ đảm nhiệm vai trò cô đặc sơ bộ nước quả, xử lý dịch quả ép nồng độ

thấp, lượng nhiều. Sau khi ra khỏi thiết bị RO, dịch nước quả đã được giảm đáng kể về lượng được

đưa vào xử lý tiếp trong thiết bị MD. Trong thiết bị MD, nước sẽ được bốc hơi và vận chuyển qua

màng. Dịch quả còn lại có nồng độ chất tan ngày càng cao. Khác hẳn so với quá trình RO, quá

trình MD thực hiện được không phải do động lực chênh lệch áp suất. Vậy nên có thể vận hành quá

trình MD ở áp suất thường mà vẫn thu được dịch cô đặc có nồng độ chất tan rất cao (trên 80°Brix).

Khi kết hợp quá trình RO và MD như vậy, có thể vận hành thiết bị RO tại áp suất không cao và tại

nhiệt độ thường. Như vậy giảm đáng được đáng kể giá thành chế tạo thiết bị RO và nhu cầu tiêu

thụ năng lượng của bơm cao áp. Thông thường, thiết bị RO làm việc tại áp suất lớn hơn 60 bar có

giá cao hơn 2,5 lần so với thiết bị RO làm việc tại áp suất dưới 60 bar. Nếu chỉ dùng quá trình RO

cô đặc nước quả tới nồng độ chất khô 50°Brix cần dùng chênh lệch áp suất trên 120bar.

Hơn nữa, công nghệ JEVA có thể dùng một hệ thống thiết bị cô đặc duy nhất để chế biến

dịch ép của nhiều loại quả khác nhau với tính chất hoá lý khác nhau trong khi vẫn sản xuất được

nước quả cô đặc có nồng độ chất tan cao đồng thời giữ được thành phần hương và các khoáng chất

tự nhiên của nước quả. Ví dụ nước ép chanh dây thường có nồng độ chất tan nằm trong khoảng 12-

17°Brix và tương đối đục do có chứa nhiều xơ từ ruột quả. Nước ép vải có độ trong cao hơn và

thường có nồng độ chất tan nằm trong khoảng 14-16°Brix và tương đối đục. Nếu dùng công nghệ

cô đặc nhiệt, sự khác biệt về tính chất nguyên liệu như thế này có thể dẫn tới việc thay đổi kích 19

thước thiết bị cô đặc. Như vậy cũng có nghĩa là không thể tiến hành quá trình cô đặc hiệu quả dịch

chanh dây trên dây chuyền thiết bị thiết kế cho nguyên liệu dịch vải. Ưu điểm này của công nghệ

JEVA cho phép tăng đáng kể độ linh động của hệ thống thiết bị đối với sự biến động của nguyên liệu đầu vào.

Bên cạnh việc phát triển công nghệ cô đặc tiên tiến, nhóm nghiên cứu cũng hướng tới việc

thiết kế, chế tạo và triển khai công nghệ dưới dạng hệ thống thiết bị, giải quyết những trở ngại

trong thiết kế kỹ thuật. Do đặc điểm các thiết bị công nghệ màng nhỏ gọn hơn nhiều so với các

thiết bị cô đặc nhiệt, nhóm nghiên cứu đã tích hợp được các thiết bị vào container, tăng tính linh

động về mặt địa lý của hệ thống thiết bị, do đó hệ thống thiết bị có thể được vận chuyển đến nhiều

địa điểm khác nhau để làm việc. Các công ty chế biến hoa quả qui mô nhỏ có thể thuê thiết bị

thuộc sở hữu của công ty khác trong thời gian nhất định để sản xuất theo mùa vụ mà không nhất

thiểt phải đầu tư mua cả hệ thống thiết bị nếu không có nhu cầu vận hành trong thời gian dài. Thêm

vào đó, công nghệ này có thể được triển khai trên qui mô nhỏ và vừa, vậy nên các hệ thống thiết bị

có thể được thiết kế ở nhiều qui mô khác nhau phù hợp với năng lực sản xuất của doanh nghiệp và

độ ổn định của nguyên liệu đầu vào.

Nhờ những đặc điểm trên, công nghệ JEVA đặc biệt thích hợp để được triển khai áp dụng

tại các cơ sở chế biến rau quả tại Việt Nam với quy mô nhỏ, không có nguồn nguyên liệu ổn định.

Khi doanh nghiệp sản xuất ổn định và hiệu quả, sản phẩm chất lượng cao sẽ đảm bảo sự ổn định

trong chính xách thu mua và bao tiêu sản phẩm cho người nông dân.

Đáng chú ý là công nghệ JEVA không sử dụng hoá chất và có nhu cầu năng lượng thấp hơn

so với quá trình cô đặc nhiệt. Ngoài ra, khi vận hành, hệ thống thiết bị chỉ thải ra một lượng nhỏ

nước có lẫn đường hoa quả trong nước quả. Lượng nước thải này có thể được pha loãng để đưa

vào cùng xử lý với nước thải sinh hoạt tại cơ sở sản xuất hoặc được dẫn vào bể phốt của cơ sở chế

biến. Như vậy, việc vận hành hệ thống thiết bị không gây ra các tác động bất lợi cho môi trường. 20