Preview text:

B Ộ CÔNG THƯƠNG

TRƯỜNG ĐẠI HỌC CÔNG NGHIỆP THỰC PHẨM TP. HCM ----- -----

TIỂU LUẬN MÔN HỌC ĐỀ TÀI NGHIÊN CỨU CÔNG NGHỆ SẤY THỰC PHẨM GVHD: LỚP: NHÓM HV: TP. HCM, tháng MỤC LỤC

DANH MỤC HÌNH ẢNH.............................................................................................3

DANH MỤC BẢNG.....................................................................................................3

LỜI MỞ ĐẦU...............................................................................................................4

Chương 1: CƠ SỞ KHOA HỌC....................................................................................5

1.1. Định Nghĩa......................................................................................................5

1.1.1. Khái niệm.................................................................................................5

1.1.2. Phân loại..................................................................................................5

1.2. Các phương pháp sấy.......................................................................................5

1.2.1. Phương pháp sấy nóng – Sấy đối lưu tuần hoàn khí nóng........................5

1.2.2. Phương pháp sấy bức xạ..........................................................................6

1.2.3. Phương pháp sấy đối lưu..........................................................................6

1.2.4. Phương pháp sấy lạnh – Sấy bơm nhiệt...................................................9

1.3. Cơ chế thoát ẩm ra khỏi vật liệu trong quá trình sấy......................................12

1.3.1. Quá trình khuếch tán nội........................................................................12

1.3.2. Quá trình khuếch tán ngoại....................................................................13

1.3.3. Mối quan hệ giữa quá trình khuếch tán nội và khuếch tán ngoại............13

1.3.4. Các giai đoạn trong quá trình sấy...........................................................14

Chương 2: MỤC ĐÍCH CÔNG NGHỆ VÀ PHẠM VI THỰC HIỆN.........................15

2.1. Khai thác.......................................................................................................15

2.2. Chế biến.........................................................................................................15

2.3. Bảo quản........................................................................................................15

2.4. Hoàn thiện.....................................................................................................15

Chương 3: CÁC BIẾN ĐỔI CỦA NGUYÊN LIỆU....................................................16

3.1. Vật lý.............................................................................................................16

3.2. Hoá học.........................................................................................................16

3.3. Hóa lý............................................................................................................17

3.4. Sinh học.........................................................................................................17

3.5. Hóa sinh.........................................................................................................17

Chương 4: ẢNH HƯỞNG CỦA QUÁ TRÌNH SẤY ĐẾN CHẤT LƯỢNG SẢN

PHẨM ......................................................................................................................... 18

4.1 . Ảnh hưởng đến cấu trúc ................................................................................. 18

4.2 . Ảnh hưởng đến mùi vị ................................................................................... 19

4.3 . Ảnh hưởng đến màu sắc ................................................................................ 19

4.4 . Ảnh hưởng đến giá trị dinh dưỡng ................................................................. 1 9

Chương 5: ĐÁNH GIÁ CHẤT LƯỢNG VÀ BẢO QUẢN SẢN PHẨM SẤY ........... 21

5.1 . Đánh giá chất lượng ....................................................................................... 21

5.2 . Bảo quản sản phẩm sấy ................................................................................. 22

5.2.1 . Sử dụng bình đựng trái cây sấy khô ......................................... . ............. 22

5.2.2 . Bảo quản trái cây sấy khô bằng Tủ đông ................................................ 23

5.2.3 . Đóng gói hút chân không trái cây khô, dẻo . ........................................... 23

KẾT LUẬN ................................................................................................................. 24

TÀI LIỆU THAM KHẢO ........................................................................................... 25

Hình 1.1. Hệ thống sấy buồng ....................................................................................... 7

Hình 1.2. Hệ thống sấy hầm ........................................................................................... 7

Hình 1.3. Hệ thống sấy tháp ........................................................................................... 8

Hình 1.4. Hệ thống sấy thùng quay ............................................................................... . 8

Hình 1.5. Hệ thống sấy khí động ................................................................................... 9

Hình 1.6. Hệ thống sấy lạnh ......................................................................................... 10

Hình 1.7. Hệ thống sấy thăng hoa ................................................................................ 11

............................... ............. 21

Hình 5.2. Bảo quản trong bình kín ............................................................................... 23

Hình 5.3. Đóng gói chân không thực phẩm ..................... . ........................................... 23

Bảng 1.1. So sánh giữa phương pháp sấy lạnh và sấy nóng ......................................... 12

Bảng 4.1. Các đặc tính của một số thực phẩm sấy dạng bột ........................................ 19

hương pháp này không cần chất bảo quản, thời gian bảo quản theo mong muốn

và không cần sân bãi rộng cũng như thực hiện ở mọi thời tiết mà vẫn giữ được

Phư ơng vị tự nhiên. Sản phẩm sau đó được bảo quản ở môi trường thông thường.

Các sản phẩm nông nghiệp của những nước có thế mạnh như Việt Nam và Th á i

Lan sau khi được sản xuất ra sẽ phải bảo quản thế nào để phục vụ xuất khẩu có giá trị

cao trong khi các phương pháp truyền thống bị giới hạn về thời gian bảo quản, tốn

nhiều nhân lực và mất nhiều diện tích sân bãi luôn đặt ra bài toán nan giải cho giới

chuyên gia. Vì thế, công nghệ mới sấy khô nông sản ngay sau thu hoạch của một

chuyên gia Thái Lan đã thu hút sự quan tâm của dư luận.

Công nghệ sấy khô ngay sau khi thu hoạch do một chuyên gia trong lĩnh vực nông

nghiệp Thái Lan, ông Thanachai Tuntijinda sáng chế sẽ giải quyết được những khó

khăn trên, làm tăng giá trị cho các sản phẩm nông nghiệ p , qua đó góp phần giúp người

nông dân cũng như các doanh nghiệp hoạt động trong lĩnh vực kinh doanh nông sản.

Công nghệ sấy khô tức thời là một phương pháp sấy khô bằng lạnh chứ không

phải bằng nhiệt. Do vậy, thời gian thực hiện rất nhan h (gấp 20 lần so với thời gian sấy

thông thường) và có thể thực hiện trong bất kỳ điều kiện thời tiết nào.

Chương 1: CƠ SỞ KHOA HỌC 1.1. Định Nghĩa 1.1.1. Khái niệm

Sấy là quá trình sử dụng nhiệt để tách nước ra khỏi mẫu nguyên liệu. Trong quá trình

sấy, nước được tách ra khỏi mẫu nguyên liệu theo nguyên tắc bốc hơi (evaporation) hoặc

thăng hoa (sublimation). Cần phân biệt sự khác nhau giữa sấy và cô đặc. Trong quá trình sấy,

mẫu nguyên liệu thường ở dạng rắn, tuy nhiên mẫu nguyên liệu cần sấy cũng có thể ở dạng

lỏng hoặc huyền phù. Sản phẩm thu được sau quá trình sấy luôn ở dạng rắn hoặc bột. 1.1.2. Phân loại

Có 4 loại phương pháp sấy phổ biến: - Phương pháp sấy nóng.

- Phương pháp sấy bức xạ.

- Phương pháp sấy đối lưu.

- Phương pháp sấy lạnh.

1.2. Các phương pháp sấy

Có nhiều phương pháp sấy và chúng được thực hiện theo những nguyên tắc khác nhau.

Có thể chia các phương pháp sấy theo những nhóm sau:

1.2.1. Phương pháp sấy nóng – Sấy đối lưu tuần hoàn khí nóng

Trong phương pháp sấy nóng tác nhân sấy (TNS) và vật liệu sấy (VLS) được đốt

nóng. Do tác nhân sấy được đốt nóng nên độ ẩm tương đối φ giảm dẫn đến phân áp suất hơi

nước Pam trong tác nhân sấy giảm. Mặt khác, do nhiệt độ của vật liệu sấy tăng lên, nên mật

độ hơi trong các mao quản tăng lên do vậy làm cho phân áp suất hơi nước trên bề mặt vật

liệu tăng. Như vậy, trong các hệ thống sấy nóng có hai cách để tạo ra độ chênh phân áp suất

hơi nước giữa vật liệu sấy và môi trường: thứ nhất là giảm phân áp suất hơi nước của tác

nhân sấy bằng cách đốt nóng nó và cách thứ hai là tăng phân áp suất hơi trong vật liệu sấy.

Trong các hệ thống sấy đối lưu người ta sử dụng cả hai cách này. Ngược lại, trong các hệ

thống sấy tiếp xúc, sấy bức xạ và hệ thống sấy dùng dòng điện cao tần chỉ sử dụng cách đốt nóng vật.

Hệ thống sấy nóng thường được phân loại theo phương pháp cung cấp nhiệt

- Hệ thống sấy đối lưu: Trong hệ thống sấy này, vật liệu sấy nhận nhiệt bằng đối

lưu từ một dịch thể nóng mà thông thường là không khí nóng hoặc khói lò.

- Hệ thống sấy tiếp xúc: Trong hệ thống sấy tiếp xúc, vật liệu sấy nhận nhiệt từ

một bề mặt nóng. Như vậy, trong các hệ thống sấy tiếp xúc người ta tạo độ chênh

phân áp suất hơi nước nhờ tăng phân áp suất hơi nước trên bề mặt vật liệu sấy.

Trong số này chúng ta thường gặp hệ thống sấy lô và hệ thống sấy tang…

- Hệ thống sấy bức xạ: Trong hệ thống sấy bức xạ, vật liệu sấy nhận nhiệt từ một

nguồn bức xạ để ẩm dịch chuyển từ trong lòng vật liệu sấy ra bề mặt và từ bề

mặt khuếch tán vào môi trường. Như vậy, trong hệ thống sấy bức xạ người ta tạo

ra độ chênh phân áp suất hơi nước giữa vật liệu sấy và môi trường chỉ bằng cách đốt nóng vật.

- Các hệ thống sấy khác: Ngoài ba hệ thống sấy trên, trong các hệ thống sấy nóng

còn có các hệ thống sấy dùng dòng điện cao tần hoặc dùng năng lượng điện từ

trường để đốt nóng vật. Trong các hệ thống sấy loại này, khi vật liệu sấy đặt trong

một trường điện từ thì trong vật xuất hiện các dòng điện và chính dòng điện này

đốt nóng vật. Như vậy, cũng như các hệ thống sấy bức xạ và hệ thống sấy tiếp

xúc, các hệ thống loại này cũng chỉ tạo ra độ chênh phân áp suất giữa vật liệu

sấy và môi trường bằng cách đốt nóng vật.

1.2.2. Phương pháp sấy bức xạ

Phương pháp sấy bức xạ là phương pháp sấy mà trong đó vật liệu sấy nhận nhiệt từ

nguồn bức xạ để ẩm dịch chuyển từ trong lòng vật liệu sấy ra bề mặt và từ bề mặt khuếch

tán vào môi trường. Như vậy, trong hệ thống sấy bức xạ người ta tạo ra độ chênh phân áp

suất hơi nước giữa vật liệu sấy và môi trường chỉ bằng cách đốt nóng vật.

1.2.3. Phương pháp sấy đối lưu Khái niệm

Phương pháp sấy đối lưu là phương pháp sấy dùng không khí nóng hoặc khói lò làm

tác nhân sấy có nhiệt độ, độ ẩm, tốc độ (t, , w…) phù hợp, chuyển động chảyϕ trùm lên vật

sấy làm cho ẩm trong vật sấy bay hơi rồi theo tác nhân sấy vào môi trường. Trong phương

pháp sấy đối lưu nguồn nhiệt cung cấp cho quá trình sấy là nhiệt truyền từ tác nhân sấy đến

vật liệu sấy bằng cách truyền nhiệt đối lưu.

Phân loại hệ thống sấy đối lưu

Người ta thường phân loại hệ thống sấy đối lưu chủ yếu theo cấu tạo của các thiết

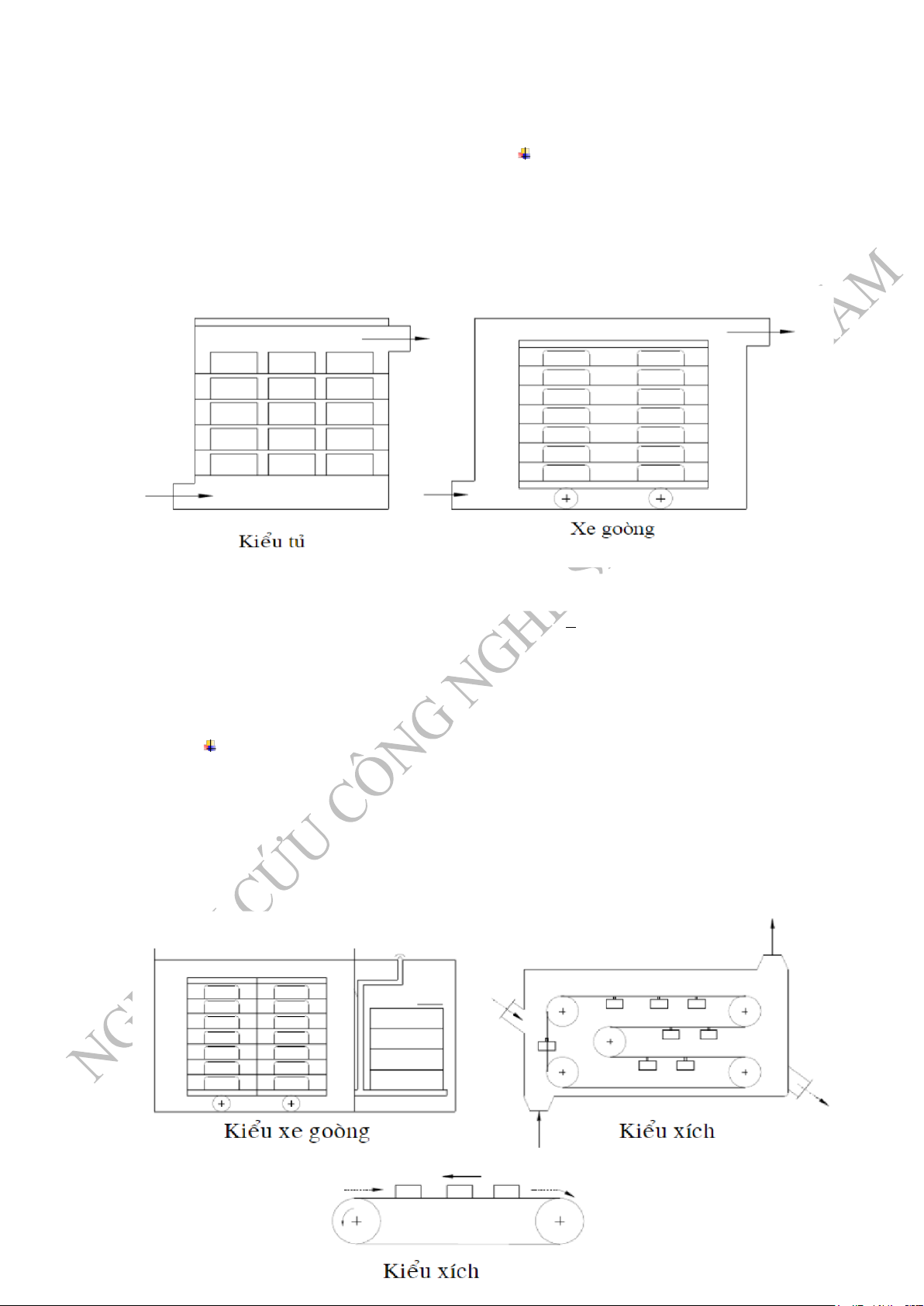

bị sấy. Có thể gặp các hệ thống sấy đối lưu sau đây: Hệ thống sấy buồng

Cấu tạo chủ yếu của hệ thống sấy buồng là buồng sấy. Trong buồng sấy có bố trí các thiết

bị đỡ vật liệu sấy mà ta gọi chung là thiết bị chuyển tải (TBCT). Nếu dung

Hình 1 . 1 . Hệ thống sấy buồng

lượng của buồng sấy bé và thiết bị chuyển tải là các k hay sấy thì người ta thường gọi

hệ thống sấy buồng này là tủ sấy. Nếu dung lượng của buồng sấy là lớn và thiết bị

chuyển tải là các xe goòng thì người ta gọi là hệ thống sấy buồng kiểu xe goòng. Nói

chung, thiết bị chuyển tải trong hệ thống sấy buồng rất đa dạng.

Hệ thống sấy hầm

Khác với hệ thống sấy buồng, trong hệ thống sấy hầm thiết bị sấy là một hầm

sấy dài, vật liệu sấy vào ở đầu này và ra ở đầu kia của hầm. Thiết bị chuyển tải trong

hệ thống sấy hầm thường là xe goòng hoặc là băng tải. Đặc điểm chủ yếu của hệ thống

sấy hầm là bán liên tục hoặc liên tục và cũng như hệ thống sấy buồng nó có thể sấy

được nhiều dạng vật liệu sấy. Tuy nhiên, do cấu tạo, năng suất của nó lớn hơn năng suất của hệ thống sấy buồng.

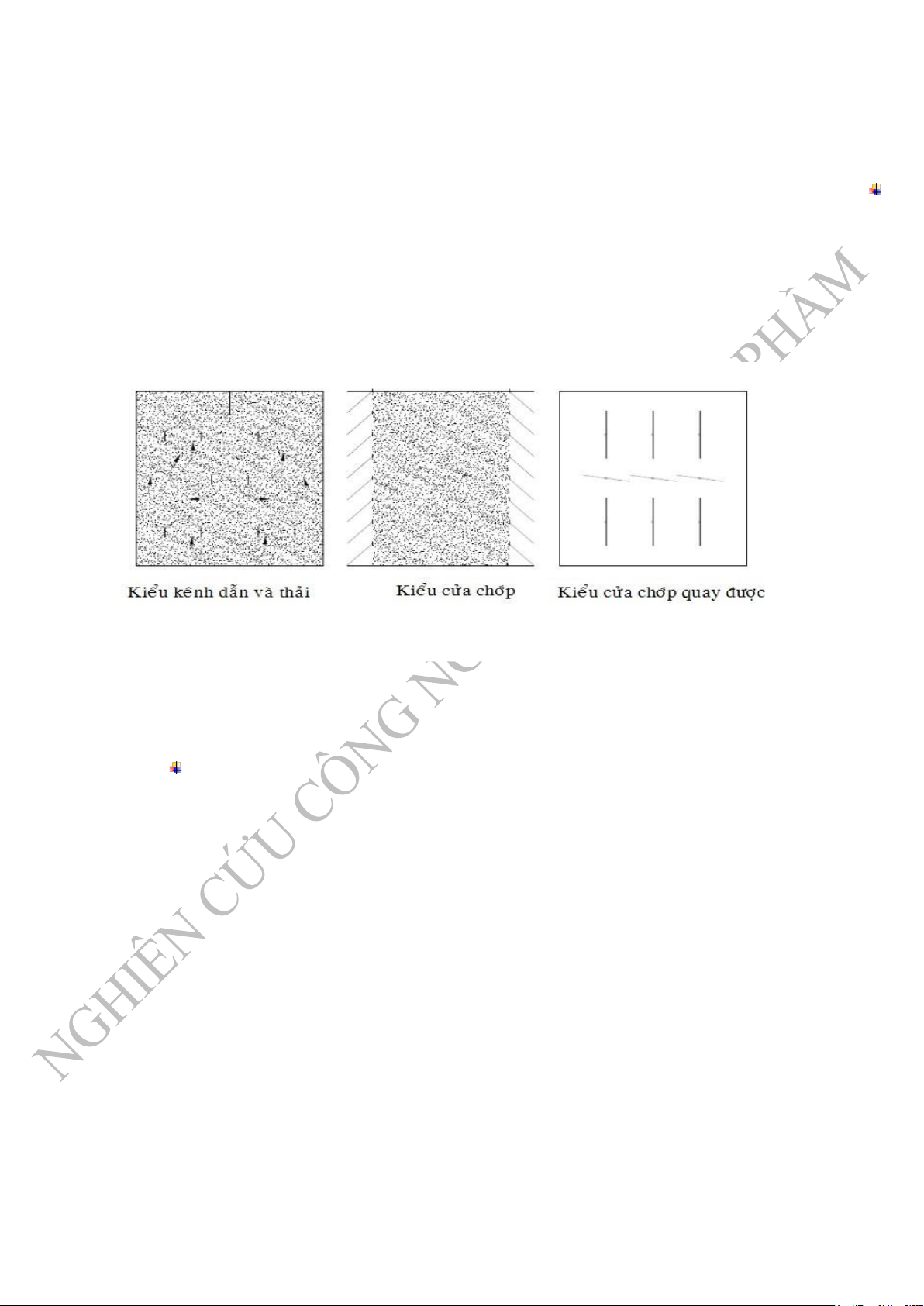

Hệ thống sấy tháp

Trong hệ thống sấy này thiết bị sấy là một tháp sấy, trong đó người ta đặt một

loạt kênh dẫn và kênh thải tác nhân sấy xen kẽ nhau. Vật liệu sấy trong hệ thống sấy

tháp là dạng hạt tự chảy từ trên xuống dưới. Tác nhân sấy từ các kênh dẫn xun qua l ớ p

hạt chuyển động đi vào các kênh thải để ra ngồi. Như vậy, hệ thống sấy tháp là hệ

thống sấy chun dùng để sấy hạt. Cùng dạng với hệ thống sấy tháp chúng ta cũng gặp

Hình 1 . 3 . Hệ thống sấy tháp

những hệ thống sấy tương tự, ở đó hạt chuyển động từ trên xuống còn tác nhân sấy đi

ngang qua lớp hạt thực hiện qúa trình trao đổi nhiệt ẩm. Hệ thống sấy tháp là hệ thống sấy liên tục.

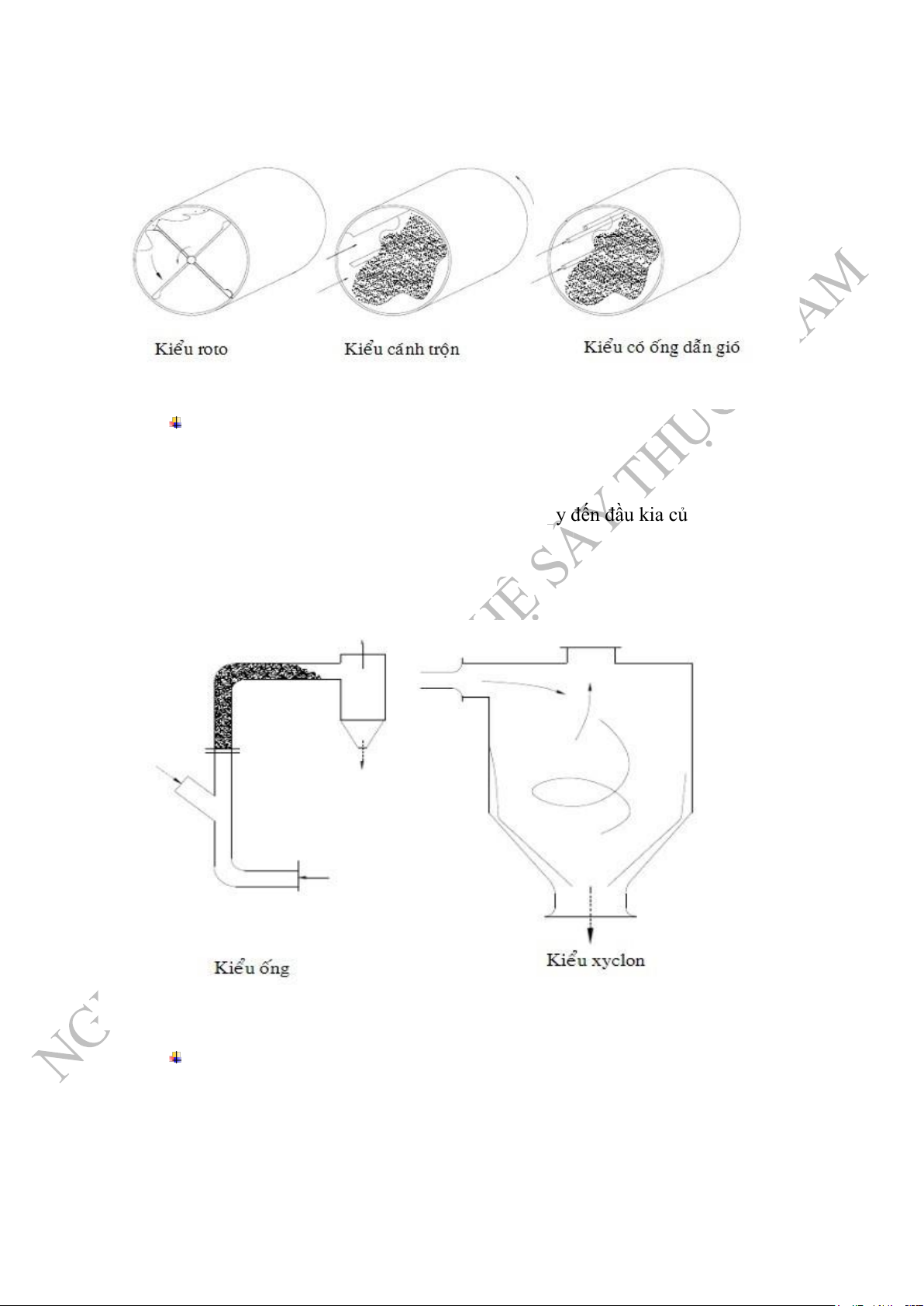

Hệ thống sấy thùng quay

Thiết bị sấy trong hệ thống sấy thùng quay như tên gọi là một thùng sấy hình

trụ tròn đặt nghiêng một góc nào đó. Trong thùng sấy người ta bố trí các cánh xáo trộn.

Khi thùng quay, vật liệu sấy vừa chuyển động từ đầu này đến đầu kia của thùng sấy

vừa bị xáo trộn từ trên xuống dưới. Tác nhân sấy cũng vào ở đầu này và ra ở đầu kia

của thùng sấy. Như vậy, hệ thống sấy thùng quay cũng là hệ thống sấy chun dùng để

sấy hạt hoặc cục nhỏ và có thể làm việc liên tục.

Hình 1 . 4 . Hệ thống sấy thùng quay

Hệ thống sấy khí động

Có rất nhiều hệ thống sấy khí động. Thiết bị sấy trong hệ thống sấy này có thể

là một ống tròn hoặc hình phễu, trong đó tác nhân sấy có tốc độ cao vừa làm nhiệm vụ

sấy vừa làm nhiệm vụ vận chuyển vật liệu sấy từ đầu n ày đến đầu k ia của thiết bị sấy.

Tốc độ của tác nhân sấy có thể đạt (40 ÷ 50) m/s. Vật liệu sấy trong các hệ thống sấy

này phải là những hạt, mảnh nhỏ và độ ẩm cần lấy đi trong quá trình sấy thường là độ ẩm bề mặt.

Hình 1 . 5 . Hệ thống sấy khí động

Hệ thống sấy tầng sôi

Trong hệ thống sấy tầng sơi, thiết bị sấy là một buồng sấy, trong đó người ta bố trí

ghi đỡ vật liệu sấy. Tác nhân sấy có thông số thích hợp được đưa vào dưới ghi và làm cho

vật liệu sấy chuyển động bập bùng trên ghi như hình ảnh bọt nước sơi. Vì vậy, người ta gọi

là hệ thống sấy tầng sơi. Đây cũng là hệ thống sấy chum dùng để sấy

hạt. Hạt khô nhẹ hơn sẽ ở phần trên của lớp sơi và được lấy ra khỏi thiết bị sấy một cách liên tục.

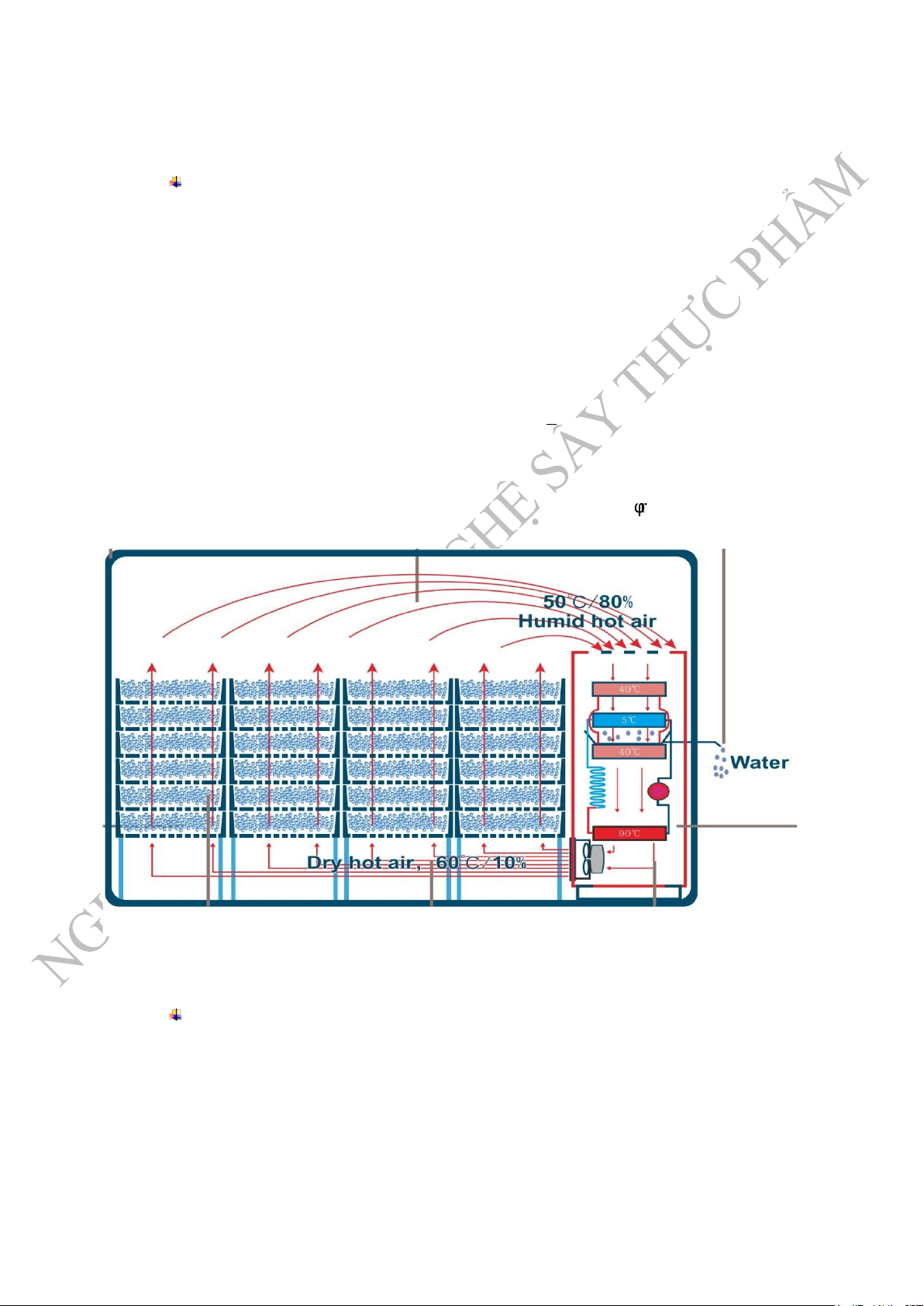

1.2.4. Phương pháp sấy lạnh – Sấy bơm nhiệt

Hệ thống sấy lạnh ở nhiệt độ t > 0 0 C

Đối với những phương pháp sấy lạnh mà nhiệt độ vật liệu sấy cũng như nhiệt

độ tác nhân sấy xấp xỉ nhiệt độ môi trường. Tác nhân sấy thường là không khí trước

hết khử ẩm bằng phương pháp làm lạnh hoặc bằng các phương pháp khử ẩm hấp phụ

và sau đó lại được đốt nóng hoặc làm lạnh đến nhiệt độ mà công nghệ yêu cầu rồi cho

đi qua vật liệu. Khi đó, do phần áp suất hơi nước trong tác nhân sấy bé hơn áp suất

phần hơi nước trên bề mặt vật liệu sấy mà ẩm từ dạng lỏng bay hơi đi vào tác nhân sấy.

Trong các loại phương pháp sấy này hoàn toà n giống như trong các phương

pháp sấy nóng khác. Điều khác ở đây là cách giảm phần áp suất hơi P am trong tác nhân

sấy. Chẳng hạn trong các phương pháp sấy nóng đối lưu người ta giảm P am bằng cách

đốt nóng để tăng áp suất bão hòa dẫn đến giảm độ ẩm tương đối . Trong khi đó , với

các phương pháp sấy lạnh có nhiệt độ tác nhân sấy bằng nhiệt độ môi trường chẳng

Hình 1 . 6 . Hệ thống sấy lạnh

hạn, người ta lại tìm cách giảm áp suất hơi nước của tác nhân sấy P am giảm. Lượng

nước chứa trong không khí được tách bằng cách qua dàn lạnh.

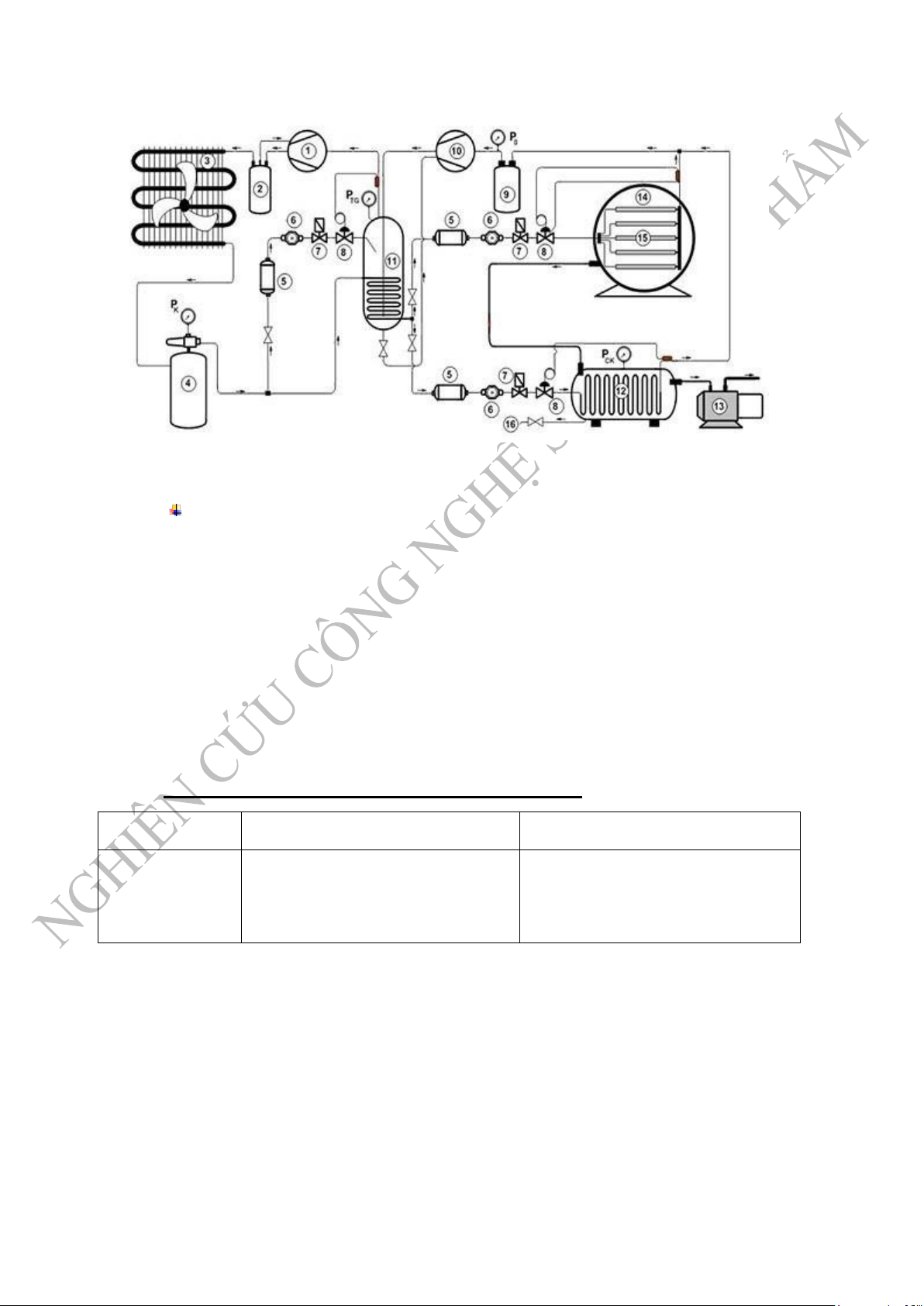

Hệ thống sấy thăng hoa – Sấy đông khô

Phương pháp sấy lạnh mà trong đó ẩm ở trong vật liệu sấy ở dạng rắn trực tiếp biến

thành hơi đi vào tác nhân sấy thường gọi là sấy thăng hoa. Phương pháp thăng hoa, người ta

tạo ra môi trường trong đó nước trong vật liệu sấy ở dưới điểm băng, nghĩa là nhiệt độ của

vật liệu T < 273K và áp suất tác nhân sấy bao quanh vật P < 610 Pa. Khi đó, nếu vật liệu sấy

nhận nhiệt lượng thì nước trong vật ở dạng rắn sẽ chuyển trực tiếp thành hơi nước và đi vào

nhân sấy. Như vậy, trong hệ thống sấy thăng hoa một mặt ta phải làm lạnh vật xuống dưới

00C và tạo chân không xung quanh vật liệu sấy.

Hình 1 . 7 . Hệ thống sấy thăng hoa

Hệ thống sấy chân không

Nếu nhiệt độ của vật liệu sấy vẫn nhỏ hơn 273 K nhưng áp suất tác nhân sấy

bao quanh vật P > 610 Pa thì khi vật liệu sấy nhận được nhiệt lượng, các phần tử nước

ở thể rắn không chuyển trực tiếp thành hơi để đi vào tác nhân sấy mà trước khi biến

thành hơi đi vào môi trường nước ở thể rắn phải chuyển qua thể lỏng.

Do tính phức tạp và không kinh tế phương pháp chân không và phương pháp

thăng hoa cũng như phương pháp sấy lạnh nói chung chỉ chỉ dùng để sấy vật liệu quý

hiếm không chịu dược nhiệt độ cao, sấy những mặt hàng chất lượng cao. Vì vậy các

phương pháp này không phổ biến.

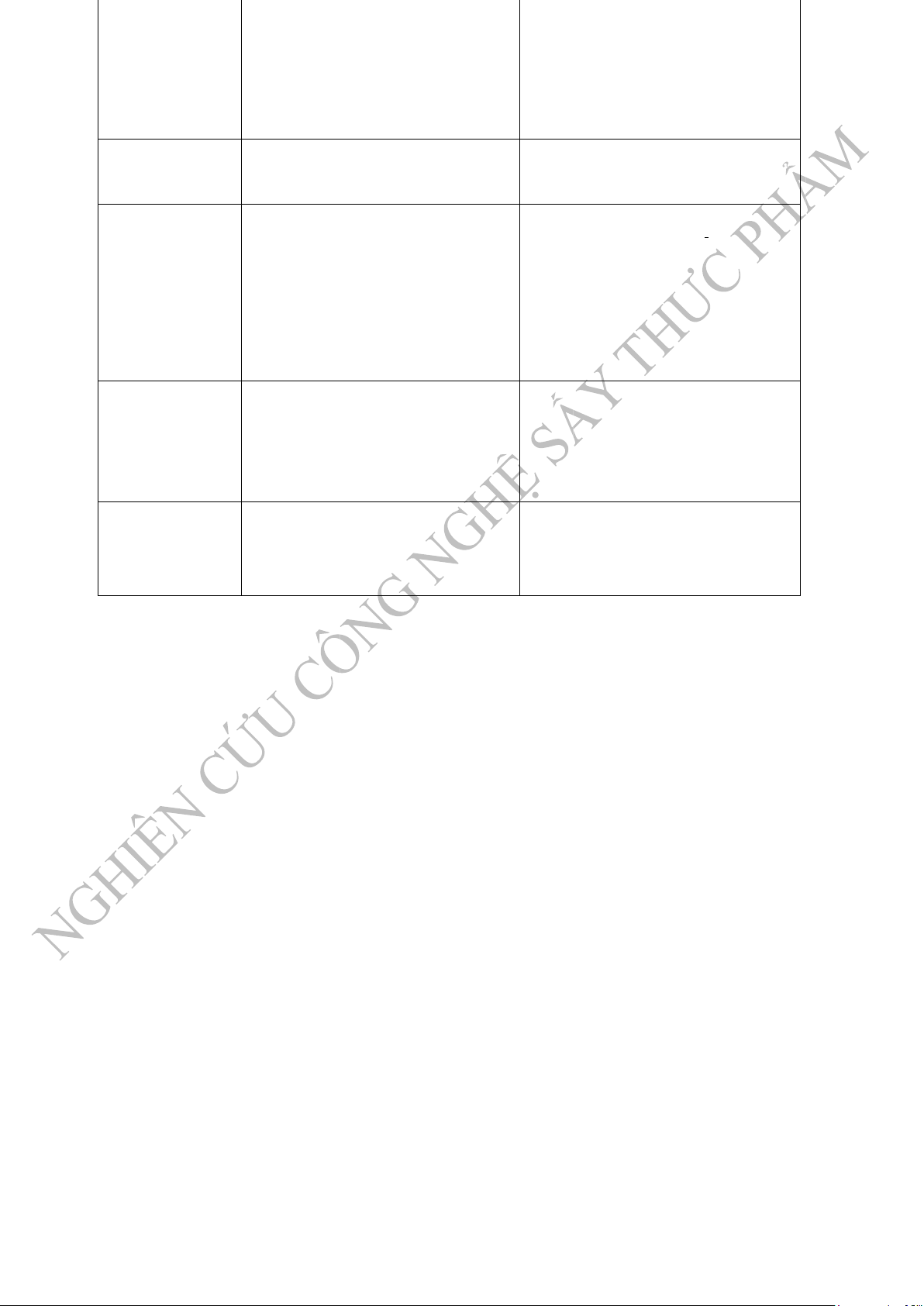

Phân biệt giữa phương pháp sấy lạnh và sấy nóng Tiêu chí Sấy lạnh Sấy nóng

Dùng không khí khô được làm

Dùng nhiệt để sấy. Nhiệt độ Nguyên lý hoạt

nóng ở nhiệt độ khí quyển để

càng cao thì hơi nước thoát càng động sấy. nhanh.

Cấu tạo phức tạp tuỳ theo năng

Cấu tạo đơn giản bao gồm có hệ

suất sấy, bao gồm hệ thống thống điều khiển điện tử để gia

Cấu tạo máy ngưng tụ hơi nước, hệ thống nhiệt và sừ dụng bộ phận quạt

làm lạnh, bộ phận cấp nhiệt phụ gió đối lưu. và bộ phận quạt gió.

Từ 30 – 1200C, thông thường Nhiệt độ Từ 20 – 600C. 0 sấy từ 70 – 80 C.

Giữ được màu sắc mức đạt yêu cầu,

hình dạng và chất dinh Giữ được màu sắc, mùi vị, hình Sản phẩm sau

dưỡng, nhưng không bằng so

dạng và chất dinh dưỡng tối ưu sấy

với sấy lạnh. Một số sản phẩm nhất.

dễ biến màu hoặc sẽ co ngót như hoa quả,…

Thường sấy cho những nguyên

Thường sấy cho những mặt Nhóm thực

liệu có giá trị cao, nguyên liệu

hang thông dụng như cành, lá, phẩm sấy

dễ ảnh hưởng bởi nhiệt độ,

thịt, các loại hạt, nông sản.

nhiều đường, dễ nóng chảy,…

Giái thành cao hơn gần 2 lần so

Rẻ hơn gần 1 nửa nhưng tốn Giá thành

với sấy nhiệt nhưng tiết kiệm điện hơn sấ lạnh. điện hơn.

Bảng 1.1. So sánh giữa phương pháp sấy lạnh và sấy nóng

1.3. Cơ chế thoát ẩm ra khỏi vật liệu trong quá trình sấy

Cơ chế thoát ẩm ra khỏi nguyên liệu sấy gồm hai quá trình là khuyếch tán nội và khuyếch tán ngoại:

1.3.1. Quá trình khuếch tán nội

Quá trình khuếch tán nội là quá trình chuyển dịch ẩm từ các lớp bên trong ra lớp bề

mặt của vật ẩm. Động lực của quá trình này là do sự chênh lệch nồng độ ẩm giữa các lớp

bên trong và các lớp bề mặt. Ngoài ra quá trình khuếch tán nội còn diễn ra do sự chênh lệch

nhiệt độ giữa các lớp bên trong và các lớp bề mặt.

Qua nghiên cứu ta thấy rằng ẩm dịch chuyển từ nơi có nhiệt độ cao đến nơi có nhiệt độ thấp.

Vì vậy, tùy thuộc vào phương pháp sấy và thiết bị sấy mà dòng ẩm dịch chuyển dưới

tác dụng của nồng độ ẩm và dòng ẩm dịch chuyển dưới tác dụng của nhiệt độ có thể cùng

chiều hoặc ngược chiều với nhau.

Ta có thể biểu thị tốc độ khuếch tán nội bằng phương trình sau: Trong đó:

W – lượng nước khuếch tán (kg).

dt – thời gian khuếch tán (giờ).

F – diện tích bề mặt khuếch tán (m 2 ).

k – hệ số khuếch tán. dc – gradient. dx – độ ẩm.

Nếu hai dòng ẩm dịch chuyển cùng chiều với nhau sẽ làm thúc đẩy quá trình

thoát ẩm, rút ngắn thời gian sấy. Nếu hai dòng ẩm dịch chuyển ngược chiều nhau sẽ

kìm hãm sự thoát ẩm, kéo dài thời gian sấy. 1.3.2 .

Sự định kỳ chuyển hơi nước trên bề mặt nguyên liêu vào không khí gọi là quá trình khuếch tán ngoại.

Lượng nước bay hơi trong khuếch tán ngoại thực hiện dưới điều kiện áp suất

hơi nước bão hòa trên bề mặt nguyên liêu liệu (E) lớn hơn áp suất riêng phần của hơi

nước trong không khí (e).

Lượng nước bay hơi trong quá trình khuếch tán ngoại thực hiện được dưới

điều kiện áp suất hơi nước bão hòa (E) lớn hơn áp suất riêng phần của hơi nước trong

không khí (e). Sự chênh lệch đó là – .

Lượng hơi nước bay hơi tỷ lệ thuận với ∆P, với bề mặt bay hơi và thời gian làm khô:

Tốc độ bay hơi nước được biểu diễn như sau: Trong đó:

W – lượng nước bay hơi (kg).

F – diện tích bề mặt bay hơi (m2).

dt – thời gian bay hơi (giờ). B – hệ số bay hơi.

1.3.3. Mối quan hệ giữa khuếch tán nội và khuếch tán ngoại

Khuếch tán nội và khuếch tán ngoại có một mối quan hệ chặt chẽ với nhau, quá trình

khuếch tán nội là động lực của quá trình khuếch tán ngoại và ngược lại. Tức là khi khuếch

tán ngoại được tiến hành thì khuếch tán nội mới có thể được tiếp tục và như thế độ ẩm của

nguyên liệu mới được giảm dần. Tuy nhiên trong quá trình sấy ta phải làm sao cho hai quá

trình này ngang bằng với nhau, tránh trường hợp khuếch tán ngoại lớn hơn khuếch tán nội.

Vì khi đó sẽ làm cho sự bay hơi ở lớp bề mặt diễn ra mãnh liệt làm cho bề mặt của sản phẩm

bị khô cứng, hạn chế sự thoát ẩm. Khi xảy ra hiện tượng đó ta khắc phục bằng cách sấy gián

đoạn (quá trình ủ ẩm) mục đích là để thúc đẩy quá trình khuếch tán nội.

1.3.4. Các giai đoạn trong quá trình sấy

Nếu chế độ sấy tương đối dịu, tức là nhiệt độ và tốc độ chuyển động của không khí

không lớn, đồng thời vật có độ ẩm tương đối cao, thì quá trình sấy sẽ xẩy ra theo ba giai

đoạn: giai đoạn làm nóng vật, giai đoạn sấy tốc độ không đổi và giai đoạn sấy tốc độ giảm dần.

Giai đoạn làm nóng vật

Giai đoạn này bắt đầu từ khi đưa vật vào buồng sấy tiếp xúc với không khí nóng cho

tới khi nhiệt độ vật đạt đến bằng nhiệt độ nhiệt kế ướt. Trong quá trình này toàn bộ vật sấy

đuợc gia nhiệt. Ẩm lỏng trong vật cũng được gia nhiệt cho đến khi đạt được nhiệt độ sôi ứng

với phân áp suất hơi nước trong môi trường không khí trong buồng sấy. Do được làm nóng

nên độ ẩm của vật có giảm chút ít do bay hơi ẩm còn nhiệt độ của vật tăng dần từ nhiệt độ

ban đầu cho đến khi bằng nhiệt độ nhiệt kế ướt. Tuy vậy sự tăng nhiệt độ trong quá trình xảy

ra không đồng đều ở phần ngoài và phần trong vật. Vùng trong vật đạt tới nhiệt độ nhiệt kế ướt chậm hơn.

Giai đoạn sấy đẳng tốc

Kết thúc giai đoạn gia nhiệt, nhiệt độ của tác nhân sấy bằng nhiệt độ nhiệt kế ướt.

Tiếp tục cung cấp nhiệt, ẩm trong vật sẽ hóa hơi còn nhiệt độ của vật giữ không đổi nên nhiệt

lượng cung cấp chỉ để làm hóa hơi nước. Ẩm sẽ hóa hơi ở lớp vật liệu sát bề mặt vật, ẩm

lỏng ở bên trong vật sẽ truyền ra ngoài bề mặt vật để hóa hơi. Do nhiệt độ không khí của tác

nhân sấy không đổi, nhiệt độ vật cũng không đổi nên chênh lệch nhiệt độ giữa vật và môi

trường cũng không đổi. Do vậy tốc độ bay hơi ẩm của vật cũng không đổi. Điều này sẽ làm

cho tốc độ giảm của độ chứa ẩm của vật theo thời gian (∂u) không đổi, có nghĩa là tốc độ sấy không đổi.

Trong giai đoạn sấy tốc độ không đổi biến thiên của nhiệt độ chứa ẩm theo

thời gian là tuyến tính. Ẩm được thoát ra trong giai đoạn này là ẩm tự do. Khi độ ẩm

của vật đạt tới trị số tới hạn

mã thì giai đoạn sấy tốc độ không đổi chấm d ứ t.

Đồng thời cũng là chấm dứt giai đoạn thoát ẩm tự chuyển sang giai đoạn sấy tốc độ giảm. Giai đoạn sấy giảm tốc

Ở giai đoạn sấy này thì lượng nước còn lại trong nguyên liệu ít và chủ yếu là

nước liên kết do đó năng lượng liên kết lớn. Vì vậy, việc tách ẩm cũng khó khăn hơn

và cần năng lượng lớn hơn nên đường cong sấy và đường cong tốc độ sấy thường có

dạng cong. Tuy nhiên, hình dạng của đường cong là phụ thuộc vào dạng liên kết ẩm

trong vật liệu và tùy thuộc vào dạng vật liệu sấy.

Độ ẩm của vật liệu cuối quá trình sấy tùy thuộc vào độ ẩm của môi trường không khí xung quanh.

Chương 2: MỤC ĐÍCH CÔNG NGHỆ VÀ PHẠM VI THỰC HIỆN 2.1. Khai thác

Quá trình sấy sẽ tách bớt nước ra khỏi nguyên liệu. Do đó hàm lượng các chất dinh

dưỡng có trong một đơn vị khối lượng sản phẩm sấy sẽ tăng lên. Theo quan điểm này, quá

trình sấy có mục đích công nghệ là khai thác vì nó làm tăng hàm lượng các chất dinh dưỡng

trong một đơn vị khối lượng sản phẩm. 2.2. Chế biến

Quá trình sấy làm biến đổi nguyên liệu và tạo ra nhiều tính chất đặc trưng cho sản phẩm.

Ví dụ như trong công nghệ sản xuất các loại trái cây sấy (mít, chuối, thơm…), quá trình ấy

sẽ tạo ra những tính chất vật lý và hóa lý mới cho sản phẩm, là cho sản phẩm trờ nên khác

biệt hẳn so với nguyên liệu ban đầu. Còn trong công nghệ sản xuất sữa bột, cà phê hoà tan,

trà hoà tan, bột rau quả… thì quá trình sấy không chỉ chuyển hóa mẫu nguyên liệu dạng lỏng

thành sản phẩm dạng bột mà còn làm thay đổi sâu sắc các tính chất vật lý và hóa lý của sản

phẩm. Trong tất cả các trường hợp nói trên, mục đích công nghệ của quá trình sấy là chế biến. 2.3. Bảo quản

Quá trình sấy là giảm giá trị hoạt độ của nước trong nguyên liệu nên ức chế hệ vi sinh

vật và một số enzyme, giúp kéo dài thời gian bảo quản sản phẩm. Ngoài ra, trong một số

trường hợp sử dụng nhiệt độ tác nhân sấy khá cao thì một số vi sinh vật và enzyme sẽ bị vô hoạt bởi nhiệt.

Ví dụ như khi thu họach ngũ cốc, nếu độ ẩm của hạt dao động trong khoảng 17 – 18%

thì hạt rất nhanh bị hư hỏng trong quá trình bảo quản. Nguyên nhân chủ yếu của sự hư hỏng

là do hoạt động của hệ enzyme và vi sinh vật trong hạt. Nếu chúng ta sấy hạt đền độ ẩm 13%

thì thời gian bảo quản của hạt trong cyclo có thể kéo dài cả năm hoặc dài hơn. 2.4. Hoàn thiện

Quá trình sấy có thể làm cải thiện một vài chỉ tiêu chất lượng sản phẩm. Xét ví dụ quá

trình sấy malt đại mạch. Mục đích công nghệ chính của quá trình này là bảo quản (độ ẩm

của malt vàng giảm từ 44 – 48% xuống 3 – 4%). Ngoài ra, quá trình sấy sẽ hình thành nên

các hợp chất melanoidine trong malt vàng, góp phần cải thiện màu sắc và mùi của malt. Trên

cơ sở đó, quá trình sấy malt còn có một mục đích công nghệ khác là hoàn thiện sản phẩm.

Chương 3: CÁC BIẾN ĐỔI CỦA NGUYÊN LIỆU 3.1. Vật lý

Trong quá trình sấy sẽ xuất hiện gradient nhiệt trong nguyên liệu. Nhiệt độ sẽ tăng cao

tại vùng bề mặt của nguyên liệu và giảm dần ở vùng tâm.

Sự khuếch tán ẩm sẽ xảy ra do sự chênh lệch ẩm tại các vùng khác nhau ở bên trong mẫu nguyên liệu.

Trong giai đoạn sấy đẳng tốc, các phân tử nước tại vùng trung tâm sẽ dịch chuyển ra

vùng biên. Các tính chất vật lý của nguyên liệu sẽ thay đổi theo hình dạng, kích th ước, khối

lượng, tỷ trọng, độ giòn… Tuỳ thuộc vào bản chất nguyên liệu và các thông số công nghệ

trong quá trình sấy mà những biến đổi nói trên sẽ diễn ra theo những quy luật và mức độ

khác nhau. Ví dụ như trong quá trình sấy thơm cắt miếng, thể tích sản phẩm sẽ co lại, các

chỉ tiêu vật lý khác như khối lượng, tỷ trọng sẽ giảm đi, tuy nhiên độ giòn sẽ tăng lên.

Những biến đổi vật lý sẽ ảnh hưởng đến các chỉ tiêu cảm quan của sản phẩm sấy. 3.2. Hoá học

Khi tăng nhiệt độ thì tốc độ của các phản ứng hoá học sẽ t ăng lên. Do đó trong quá trình

sấy sẽ xảy ra nhiều phản ứng hoá học khác nhau trong nguyên liệu, những biến đổi hoá học

sẽ ảnh hưởng có lợi hoặc có hại đến chất lượng của sản phẩm sấy. Dưới đây là một số phản ứng thường gặp.

Phản ứng oxy hóa

Một số vitamin trong thực phẩm, ví dụ vitamin C rất dễ bị oxy hóa trong quá trình sấy.

Kết quả là hàm lượng vitamin C sẽ giảm đi đáng kể so với trong nguyên liệu ban đầu. Các

hợp chất màu như Carotenoids, cholorophyll cũng bị oxy hóa làm cho sản phẩm nhạt màu

hoặc mất màu. Các hợp chất polyphenol trong rau quả rất dễ bị oxy hóa trong quá trình sấy

và làm cho sản phẩm sấy hóa nâu.

Các hợp chất lipid, đặc biệt lá các acid béo tự do khi tham gia phản ứng oxy hóa sẽ hình

thành nên các peroxide và nhiều loại sản phẩm phụ khác tạo nên mùi ôi cho sản phẩm.

Nhìn chung, các phản ứng oxy hóa nói trên đều gây ảnh hưởng xấu đến chất lượng sản phẩm sau khi sấy.

Phản ứng thủy phân

Trong giai đoạn đầu của quá trình sấy, nếu nguyên liệu có độ ẩm cao thì có thể xảy ra

phản ứng thủy phân các hợp chất có trong nguyên liệu, ví dụ như riglyceride bị thủy phân

thành glycerol và các acid béo Phản ứng Maillard: đây là phản ứng thường gặp khi sấy

nguyên liệu có chứa đường khử và các hợp chất có nhóm –NH2 tự do. Phản ứng sẽ tạo ra các

hợp chất melnoidine và làm cho sản phẩm sấy bị sậm màu.

Trong công nghệ sản xuất trái cây sấy, phản ứng Maillard sẽ ảnh hưởng không tốt đến

màu sác của sản phẩm. Tuy nhiên, trong công nghệ sản xuất malt đại mạch, việc hình thành

nên các hợp chất melanoidine là có lợi vì chúng sẽ góp phần tạo nên màu vàng đặc trưng

cho bia thành phẩm. Ngoài các phản ứng nói trên, trong quá trình sấy thực phẩm còn có thể

xảy ra các phản ứng hóa học khác như dehydrate hóa, phân hủy, trùng hợp… 3.3. Hóa lý

Biến đổi hóa lý quan trọng nhất trong quá trình sấy là sự chuyển pha nước từ lỏng thành

hơi. Các hợp chất dễ bay hơi có trong nguyên liệu sấy cũng sẽ thoát ra môi trường bên ngoài,

kết quả là mùi của sản phẩm sấy sẽ giảm đi so với nguyên liệu ban đầu.

Một số hợp chất khác trong nguyên liệu cũng có thể thay đổi pha trong quá trình sấy, ví dụ

tinh bột có thể bị hồ hóa, protein có thể bị đông tụ bất thuận nghịch, chất béo từ dạng rắn sẽ hóa lỏng… 3.4. Sinh học

Trong quá trình sấy, sự trao đổi chất của các tế bào và mô nguyên liệu động thực vật sẽ

ngừng lại nếu nhiệt độ sấy tăng cao. Nguyên nhân chính là do hệ enzyme trong mô tế bào bị

vô hoạt bất thuận nghịch. Ngoài ra, các thành phần khác trong tế bào như DNA cũng có thể

bị biến tính nhiệt. Các vi sinh vật trong nguyên liệu cũng bị ức chế hoặc tiêu diệt trong quá

trình sấy do tác dụng nhiệt và do hoạt độ nước giảm đi. 3.5. Hóa sinh

Trong giai đoạn đầu của quá trình sấy, do nhiệt độ của nguyên liệu chưa tăng cao, các

phản ứng enzyme trong nguyên liệu tiếp tục diễn ra mạnh mẽ. Ví dụ như trong giai đoạn đầu

của quá trình sấy malt đại mạch, các phản ứng thủy phân tinh bột và protein vẫn tiếp tục xảy

ra nhờ xúc tác của hệ amylase và protease có trong malt xanh.

Khi nhiệt độ tăng cao, các enzyme bị vô hoạt và các phản ứng hóa sinh sẽ dừng lại.

Chương 4: ẢNH HƯỞNG CỦA QUÁ TRÌNH SẤY

ĐẾN CHẤT LƯỢNG SẢN PHẨM

4.1. Ảnh hưởng đến cấu trúc

Thay đổi về cấu trúc của các loại thực phẩm rắn là một trong những nguyên nhân quan

trọng làm giảm chất lượng sản phẩm. Bản chất và mức độ của các biện pháp xử lý rau quả

trước khi sấy đều có ảnh hưởng đến cấu trúc của sản phẩm sau khi hồi nguyên.

Nguyên nhân là do sự hồ hoá của tinh bột, sự kết tinh của xenluloza và sự hình thành

các sức căng bên trong do khác biệt về độ ẩm ở các vị trí khác nhau. Kết quả là sự tạo thành

các vết nứt, gãy, các tế bào bị nén ép và vặn vẹo vĩnh viễn, làm cho sản phẩm có bề ngoài bị co ngót và nhăn nheo.

Trong quá trình làm ướt trở lại, sản phẩm hút nước chậm và không lấy lại được cấu trúc cứng như ban đầu.

Các sản phẩm khác nhau có sự dao động đáng kể về mức độ co ngót và khả năng hấp

thụ nước trở lại. Sấy nhanh và ở nhiệt độ cao làm cho cấu trúc bị thay đổi nhiều hơn so với

sấy với tốc độ vừa phải ở nhiệt độ thấp. Trong quá trình sấy, các chất hoà tan di chuyển theo

nước từ bên trong ra bề mặt bên ngoài của sản phẩm. Quá trình bay hơi nước làm cô đặc các

chất tan ở bề mặt kết hợp với nhiệt độ cao của không khí (đặc biệt khi sấy trái cây, cá, thịt)

gây ra các phản ứng lý hoá phức tạp của các chất tan ở bề mặt và hình thành nên lớp vỏ cứng không thấm được.

Hiện tượng này gọi là hiện tượng "cứng vỏ" (case hardening), làm giảm tốc độ sấy và

làm cho sản phẩm có bề mặt khô, nhưng bên trong thì ẩm. Vì vậy cần kiểm soát điều kiện

sấy để tránh chênh lệch ẩm quá cao giữa bên trong và bề mặt sản phẩm.

Đối với các sản phẩm dạng bột các đặc tính về cấu trúc của chúng liên quan đến dung

lượng và tính hồi nguyên. Dung lượng của sản phẩm bột phụ thuộc vào kích cỡ, bản chất

rỗng hay đặc của các hạt và được quyết định bởi bản chất, thành phần của sản phẩm và điều

kiện sấy. Tính dễ chảy của khối bột phụ thuộc vào hàm lượng béo. Các nguyên liệu ít béo

(như nước ép trái cây, khoai tây và cà phê) cho ra bột dễ chảy hơn là các sản phẩm nhiều béo

như trứng nguyên quả hoặc chiết xuất từ thịt. Bột có thể được làm "hoà tan hoá" bằng cách

xử lý các hạt rời sao cho chúng dính với nhau và kết cục thành khối dễ chảy. Khi làm ướt trở

lại, nước dễ dàng thấm qua bề mặt của mỗi cục bột, làm vỡ các hạt bột ra và giúp các hạt bột

phân tán nhanh trong chất lỏng. Quá trình này này liên quan đến những đặc tính của khối

bột: độ thấm ướt, độ chìm, độ phân tán và độ hoà tan. Một loại bột được gọi là "hoà tan" nếu

nó hoàn thành quá trình tan như trên trong vòng vài giây.

4.2. Ảnh hưởng đến mùi vị

Nhiệt làm thất thoát các thành phần dễ bay hơi ra khỏi sản phẩm vì vậy phần lớn