Preview text:

1. Quy trình dịch vụ sữa chữa đồng sơn.

1.1. Tổng quan về khu vc sơn xe tại Honda ô tô Sài Gòn - Quận 2.

Sau khi tiếp nhận xe, đầu tiên kỹ thuật viên sẽ đánh giá tình trạng của lớp sơn

hiện tại trên bề mặt. Họ sẽ xác định mức độ tổn thương, bong tróc, hoặc mài mòn của

sơn. Sau đó sẽ tiến hành rửa sạch bằng các dung dịch rửa đặc biệt để loại bỏ bụi bẩn,

dầu mỡ hoặc các tạp chất khác trên bề mặt và lau khô chi tiết cần đồng sơn. Nếu sơn

cũ bong tróc hoặc bị hỏng, kỹ thuật viên sẽ tháo dỡ hoặc loại bỏ lớp sơn cũ để chuẩn

bị cho việc sơn lại. Khi xe bị lõm móp, kỹ thuật viên sấy cho nhựa chảy ra để tạo hình

lại khu vực bị lõm mới đắp nhựa lên, tỉa và mài mịn bề mặt hoặc chà tới lõi kim loại

rồi dùng máy giật kim loại đưa thân xe về hình dáng ban đầu. Trường hợp vết móp

sâu, hư hỏng nặng thì sẽ sử dụng một số loại máy móc, công nghệ hiện đại như thước

đo điện tử, hệ thống nắn kéo khung gầm.

Sau khi sửa chữa thân vỏ sẽ chuyển qua khu vực làm nền chuẩn bị cho việc sơn

màu. Honda khác các hãng khác là chỉ sử dụng matit khô. Không dùng nước để mài

khi làm sơn vì nếu dùng nước để sửa chữa sẽ dẫn tới lớp matit bên trong bị ẩm. Sau

một thời gian sẽ bị hỏng bề mặt sơn do bị phá từ bên trong ra. Máy mài matit cũng

được kết hợp chức năng hút bụi tránh bụi bay ra ngoài môi trường, đảm bảo vệ sinh

mội trường xung quanh cũng như chất lượng sửa chữa.

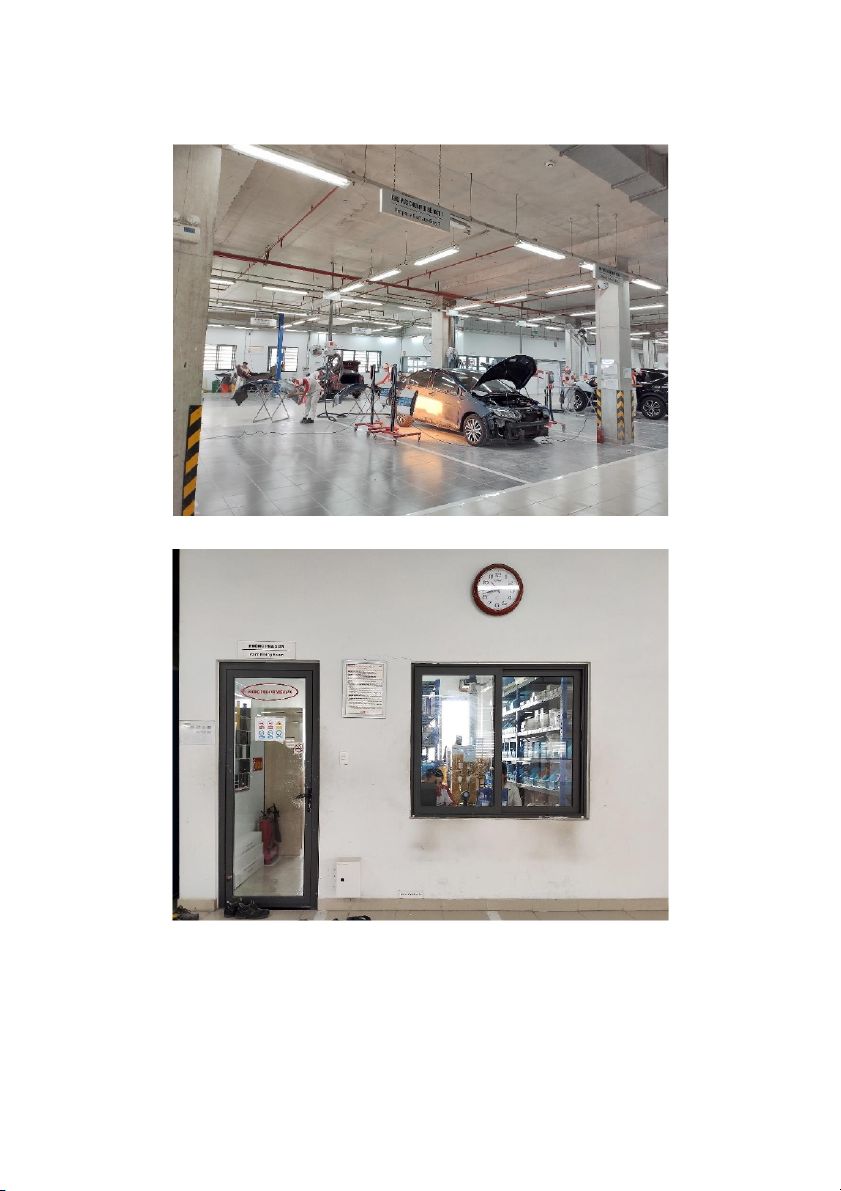

Tại Honda ô tô Sài Gòn - Quận 2, khu vực đồng sơn được bố trí tại tầng 4 với

nhiều trang thiết bị hiện đại nhằm nâng cao chất lượng thành phẩm, tiết kiệm công sức

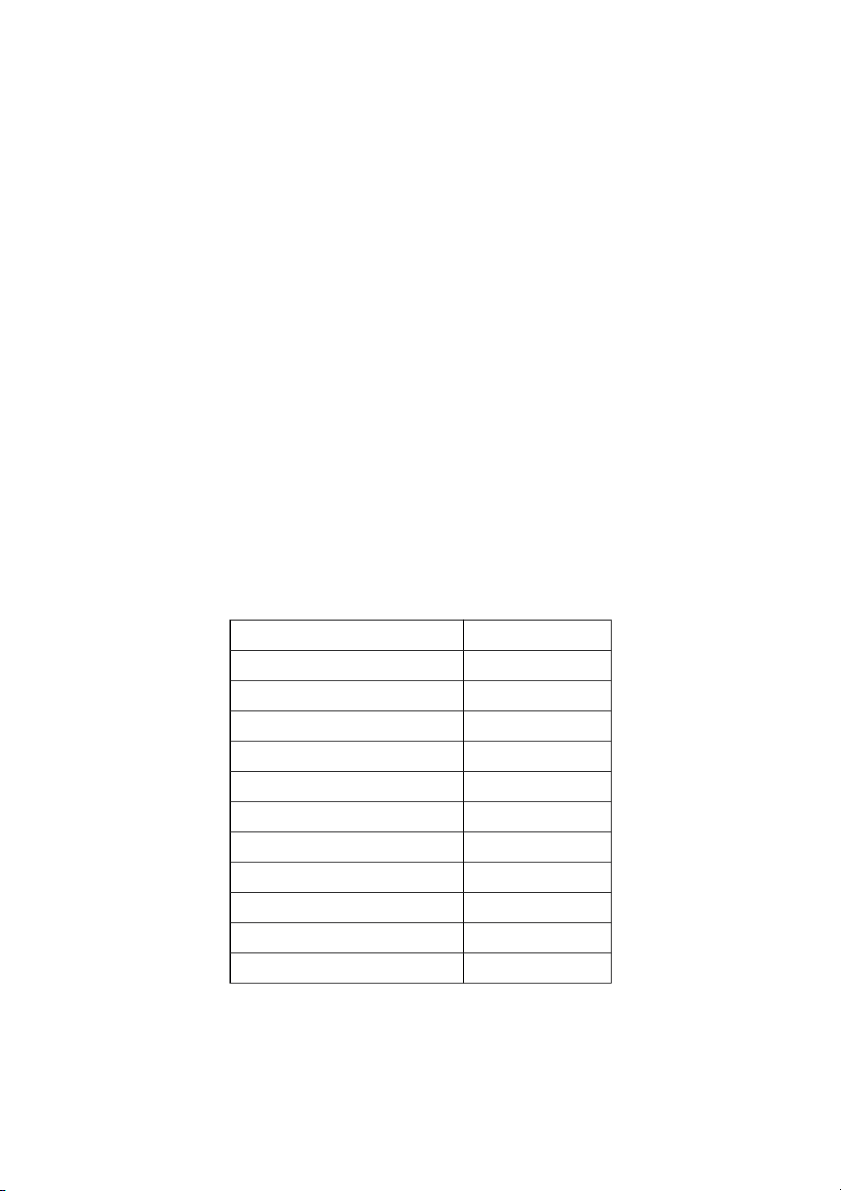

cho kỹ thuật viên và giảm chi phí cuối cùng cho khách hàng. Khu vực đỗ xe 4 khu vực Khu vực đánh bóng 3 khu vực Khu vực rửa xe 1 khu vực Phòng sơn nhanh 2 phòng Buồng sơn 2 buồng Phòng pha sơn 1 phòng

Khu vực chuẩn bị bề mặt 8 khu vực Phòng JC và KTV 1 phòng Kho hành chính dịch vụ 1 kho Phòng phụ tùng tháo rời 1 phòng

Khu vực sửa chữa thân xe 3 khu vực

Khu vực sửa chữa khung xe 1 khu vực

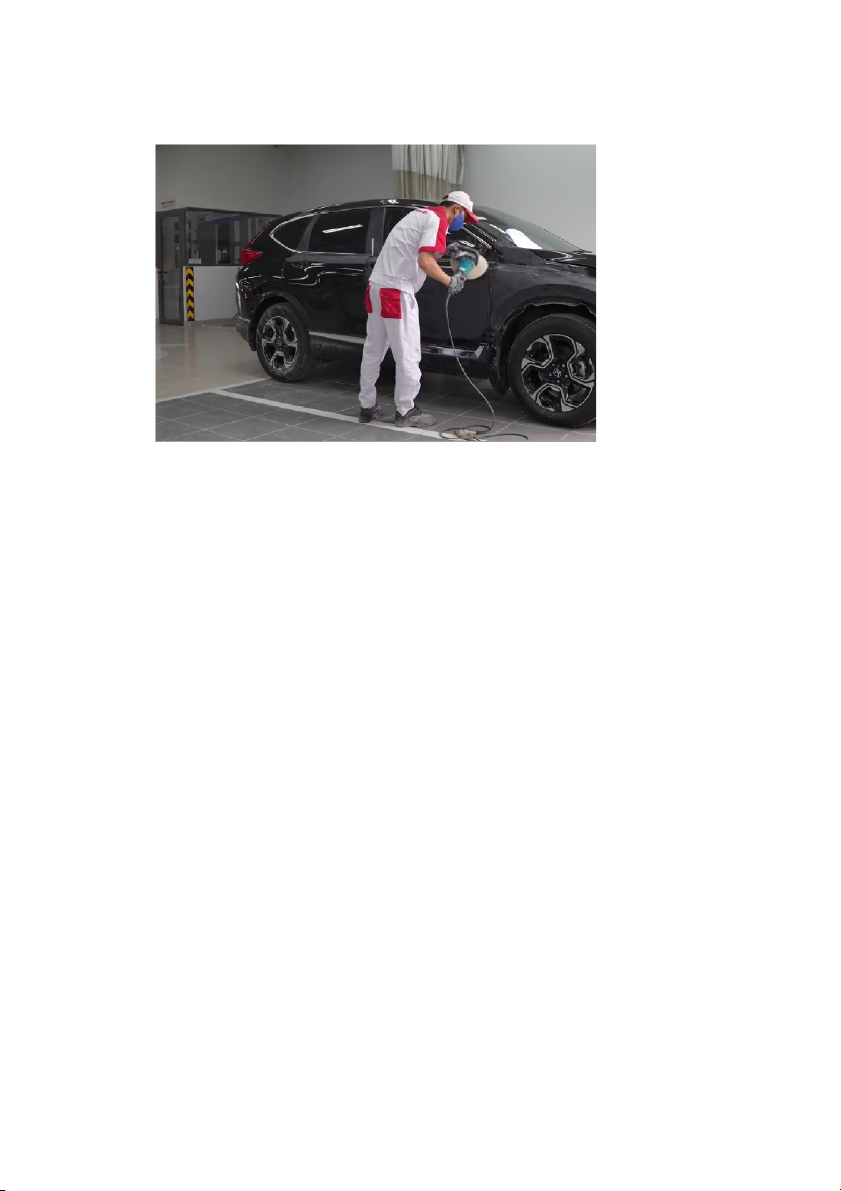

Hình: Khu vực chuẩn bị bề mặt

Hình: Phòng pha sơn.

Hình: Phòng sơn nhanh

Hình: Buồng sơn.

Với đặc thù làm việc trong môi trường độc hại, Honda ô tô Sài Gòn - Quận 2

cũng đặt ra các Tiêu chuẩn bảo hộ an toàn lao động cụ thể, mục đích là bảo vệ sức

khỏe, phòng tránh tai nạn lao động và bệnh nghề nghiệp.

Bảo hộ an toàn thông thường gồm các vật dụng: - Mũ vải - Khẩu trang chống bụi - Quần áo đồng phục - Găng tay sợi - Giày an toàn

Bảo hộ an toàn sơn gồm các vật dụng: - Kính sơn - Khẩu trang phòng độc - Quần áo sơn có mũ - Găng tay cao su - Giày an toàn

1.2. Quy trình sơn tiêu chuẩn của Honda Việt Nam

Hình 3.12: Bảng quy trình sơn tiêu chuẩn của Honda Việt Nam.

1.2.1. Kiểm tra bề mă 9t h:ng hóc.

Mục đích: Kiểm tra và xác định mức độ hỏng hóc, tránh bỏ sót lỗi.

Dụng cụ và thiết bị: Phiếu kiểm tra, bút đánh dấu, thước lá.

Vật liệu: Giẻ lau, xăng lau.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

- Kỹ thuật/Tổ trưởng/Quản đốc viên quan sát và xác nhận các điểm hỏng hóc vào phiếu

kiểm tra để làm cơ sở cho kiểm soát chất lượng sửa chữa các công đoạn tiếp theo.

- Dùng bút đánh dấu các khu vực hỏng hóc chưa có trong lệnh sửa chữa để xác nhận lại

với Cố vấn dịch vụ và phân biệt khu vực hỏng hóc nhưng không sửa chữa.

- Dùng thước lá để kiểm tra trên các bề mặt hỏng hóc rộng.

- Dùng giẻ, lau sạch trong trường hợp bề mặt bẩn.

Lưu ý: Xác nhận với Cố vấn dịch vụ những khu vực hỏng hóc chưa được phát hiện khi tiếp nhận xe.

1.2.2. Mài bóc sơn trên bề mă 9t h:ng hóc.

Mục đích: Loại bỏ hết lớp sơn cũ trên khu vực hỏng hóc.

Dụng cụ và thiết bị: Máy mài tác động đơn, máy mài tác động kép.

Vật liệu: Giấy nhám (P80 - chi tiết thép, P120 - chi tiết nhựa).

Bảo hộ: Bảo hộ an toàn thông thường, nút bịt tai, kính.

Cách làm: Đặt đế máy nghiêng góc khoảng 15 độ so với bề mặt, mài bóc hết lớp sơn

cũ trên khu vực hư hỏng.

Lưu ý: Bóc hết sơn những vùng đã bị tác động bởi búa đe.

1.2.3. Phá và hạ mí khu vc mài bóc sơn.

Mục đích: Ngăn ngừa hiện tượng rút nền và tăng cường độ bám dính.

Dụng cụ và thiết bị: Máy mài tác động kép, máy quỹ đạo.

Vật liệu: Giấy nhám (P120 → P180).

Bảo hộ: Bảo hộ an toàn thông thường, nút bịt tai, kính. Cách làm:

- Đặt đế máy nghiêng góc khoảng 10 độ so với bề mặt, hạ mí khoảng 10mm cho mỗi lớp sơn.

- Mài mở rộng ngoài vùng hỏng hóc khoảng 15 cm để tạo độ bám dính cho lớp bả matit

(bề mặt hết độ bóng).

Lưu ý: Dùng đúng các cấp giấy nhám.

1.2.4. Vệ sinh và sơn chống rB bề mă 9t.

Mục đích: Vệ sinh và chống rỉ bề mặt để đảm bảo chất lượng và tạo độ bám dính cho lớp matit.

Dụng cụ và thiết bị: Súng khí, cốc pha sơn, bình xịt xăng lau, cân điện tử.

Vật liệu: Giẻ lau, xăng lau, hỗn hợp sơn.

Bảo hộ: Bảo hộ an toàn thông thường, khẩu trang phòng độc, găng tay cao su, kính. Cách làm:

- Vệ sinh: Dùng súng khí thổi sạch bề mặt → Xịt đều xăng lau trên bề mặt → Dùng giẻ

lau sạch bề mặt chi tiết.

- Sơn chống gỉ: Pha đúng tỉ lệ của hãng sơn. Sử dụng súng phun cho bề mặt lớn, sử

dụng giẻ để chấm sơn cho bề mặt nhỏ. Lưu ý:

Không dùng tay trần sờ vào bề mặt thép đã được vệ sinh.

Hạ mí trước khi sơn chống gỉ.

Đảm bảo sơn chống gỉ kín thép.

1.2.5. Sấy và kiểm tra bề mă 9t sơn chống rB. Mục đích:

- Đảm bảo chất lượng sơn chống gỉ và đẩy nhanh tiến độ sửa chữa.

- Đảm bảo bề mặt sơn chống gỉ kín, không rộp.

Dụng cụ và thiết bị: Thiết bị sấy, súng kiểm tra nhiệt độ, súng khí. Vật liệu: Giẻ lau.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm: - Thiết bị sấy:

+ Điều chỉnh nhiệt độ sấy khoảng 60°C trong thời gian 5 phút.

+ Nếu để khô tự nhiên cần để trong khoảng 20 - 30 phút.

- Kiểm tra: Dùng súng khí thổi nguội bề mặt, kiểm tra bề mặt đảm bảo độ cứng của lớp sơn chống gỉ. Lưu ý:

Dùng súng kiểm tra nhiệt độ sấy để đảm bảo không quá nhiệt làm bong rộp sơn chống gỉ.

Cần mài xước bề mặt sơn chống gỉ khi bị chai bề mặt do để qua ngày.

1.2.6. Trộn và bả matit trên bề mă 9t h:ng hóc.

Mục đích: Trộn matit đồng đều với chất đóng rắn, bả matit điền đầy khu vực hỏng hóc.

Dụng cụ và thiết bị: Dao bả matit, thước.

Vật liệu: Hỗn hợp matit, chất đóng rắn.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

- Trộn matit: Matit và chất đóng rắn được trộn đồng đều với nhau. - Bả matit:

+ Lần 1: Bả một lớp mỏng và ép chặt tay để tạo độ bám.

+ Lần 2, 3,…: Bả điền đầy khu vực hỏng hóc cho đến khi điền đầy hết.

+ Dùng tay và thước lá để kiểm tra sự thiếu hụt matit trên các vùng bả matit. Lưu ý:

- Cần đậy nắp hộp matit, chất đóng rắn khi không sử dụng.

- Không trộn xăng hoặc dầu bóng vào matit đã khô.

- Không bả lên những vùng chưa được mài nhám kỹ.

1.2.7. Sấy và kiểm tra bề mă 9t matit. Mục đích:

- Đẩy nhanh tiến độ sửa chữa, ngăn ngừa hiện tượng rút nền.

- Lựa chọn hướng chà phù hợp để tránh làm hỏng bế mặt.

Dụng cụ và thiết bị: Thiết bị sấy, súng kiểm tra nhiệt độ.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

- Thiết bị sấy: Điều chỉnh nhiệt độ sấy khoảng 60 độ C, thời gian sấy theo tiêu chuẩn

của từng loại sản phẩm.

- Kiểm tra bề mặt: Đảm bảo độ cứng của lớp matit, lựa chọn hướng chà phù hợp.

Lưu ý: Dùng súng kiểm tra nhiệt độ sấy để đảm bảo không quá nhiệt làm bong rộp chân matit.

1.2.8. Chà matit bKng thanh chà và xL lN mọt bề măt.9

Mục đích: Đảm bảo bề mặt được phẳng và xử lý hầu hết các lỗ mọt nếu có trên bề mặt matit.

Dụng cụ và thiết bị: Thanh chà, súng khí, dao bả matit, thước.

Vật liệu: Giấy nhám (P80 → P120 → P180), giẻ lau, hộp mực dấu, mút xốp, matit.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

- Chà cấp nhám P80 chỉ trên bề mặt matit.

- Chà cấp nhám (P120 → P180) để làm phẳng bề mặt.

- Kiểm tra lỗ mọt khi hoàn thành cấp nhám P120: Dùng súng khí thổi sạch bụi và kiểm

tra bằng mắt thường → Bả matit lấp đầy lỗ mọt.

- Chà theo chiều hướng khác nhau cho đến khi bề mặt được phẳng.

- Dùng tay và thước lá để kiểm tra sự thiếu hụt matit trên các vùng bả matit. Lưu ý:

Kiểm tra thường xuyên, tránh mài quá (kết hợp dùng mực phủ).

Đảm bảo lấp đầy các lỗ mọt khi chuyển sang bước tiếp theo.

Không chà nhám kết hợp với nước cho bề mặt matit.

1.2.9. Chà matit bKng máy quQ đạo.

Mục đích: Cắt vết xước của cấp nhám trước và tạo nhám bề mặt cho lớp sơn lót.

Dụng cụ và thiết bị: Máy quỹ đạo, súng khí.

Vật liệu: Giấy nhám (P240 → P320).

Bảo hộ: Bảo hộ an toàn thông thường, nút bịt tai.

Cách làm: Đặt máy quỹ đạo lên bề mặt chi tiết sau đó quay đều toàn bộ khu vực matit

và mở rộng khu vực xung quanh phù hợp với hỏng hóc để chuẩn bị cho bước sơn lót

(đủ và lật lượt 2 cấp nhám).

Lưu ý: Phải sơn lại sơn chống gỉ khi chà bị hở thép và sơn lại sơn lót nhựa khi chà bị hở nhựa.

1.2.10. Chuẩn bị bề mă 9t trước khi sơn lót.

Mục đích: Đảm bảo cho bề mặt được sạch, che chắn để tránh bụi sơn bay vào khu vực xung quanh xe.

Dụng cụ và thiết bị: Súng khí, bình xịt xăng lau, xe để giấy che chắn.

Vật liệu: Xăng lau, giẻ lau, giấy hoặc nilon che chắn.

Bảo hộ: Bảo hộ an toàn thông thường, khẩu trang phòng độc, găng tay cao su. Cách làm:

- Dùng súng khí thổi sạch bề mặt → Xịt xăng lau và dùng giẻ sạch lau sạch trên bề mặt chi tiết.

- Dùng giấy hoặc nilon che chắn theo phương pháp lật ngược mép để tránh tạo gờ của

lớp sơn lót, khoảng cách che chắn khu vực matit từ 20 - 25 cm (che chắn trong vùng

đã được chà nhám, tùy hỏng hóc để điều chỉnh khoảng cách che chắn cho phù hợp). Lưu ý:

Không lau xăng lau trực tiếp lên bề mặt matit.

Không dùng tay trần sờ lên bề mặt đã được vệ sinh.

1.2.11. Pha và phun sơn lót.

Mục đích: Tạo hỗn hợp sơn đồng nhất, điền đầy khu vực sửa chữa và tạo bám dính cho lớp sơn màu.

Dụng cụ và thiết bị: Cân điện tử, thước, súng phun sơn lót, cốc pha, que quậy sơn.

Vật liệu: Vật liệu sơn, lưới lọc sơn.

Bảo hộ: Bảo hộ an toàn sơn. Cách làm:

- Pha sơn: Sử dụng cân hoặc thước pha đúng theo tỉ lệ tiêu chuẩn của sản phẩm. - Phun sơn:

+ Điều chỉnh súng phun theo tiêu chuẩn của mỗi loại súng, phun thử sơn lên giấy thử

để kiểm tra vệt sơn đảm bảo súng không bị trục trặc và vệt sơn phù hợp với khu vực cần sơn.

+ Phun 3 lượt theo thứ tự nhỏ dần và thời gian chờ giữa các lượt phun từ 3 – 5 phút. Lưu ý:

Không phun sơn lên bề mặt chưa được mài nhám, giấy che chắn.

Kiểm tra bề mặt sơn để đảm bảo sơn đã điền đầy các vết xước và khu vực mí của matit.

1.2.12. Sấy và kiểm tra bề mă 9t sơn lót. Mục đích:

- Đẩy nhanh tiến độ sữa chữa, ngăn ngừa hiện tượng rút nền.

- Đảm bảo chất lượng bề mặt sơn lót.

Dụng cụ và thiết bị: Thiết bị sấy, súng kiểm tra nhiệt độ.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm: - Thiết bị sấy:

+ Điều chỉnh nhiệt độ sấy khoảng 60°C, thời gian sấy 15 - 20 phút (thời gian phụ thuộc vào thiết bị).

+ Điều chỉnh khoảng cách từ thiết bị đến chi tiết phụ thuộc vào thời tiết và loại thiết bị.

- Kiểm tra bề mặt: Đảm bảo độ cứng của lớp sơn lót trước khi chà nhám. Lưu ý:

Để khô tự nhiên 5 phút trước khi sấy bằng nhiệt.

Nhiệt độ sấy tăng lên từ từ để đạt được 60 độ C.

Kiểm tra nhiệt độ thường xuyên tránh hiện tượng rộp sơn.

1.2.13. Chà sơn lót bKng thanh chà.

Mục đích: Đảm bảo cho bề mặt được phẳng trước khi sơn màu.

Dụng cụ và thiết bị: Thanh chà, súng khí.

Vật liệu: Mút xốp, hộp mực dấu, giấy nhám (P180 → P240).

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

- Dùng mút xốp dính mực phủ xoa đều trên bề mặt sơn lót.

- Dùng cấp nhám P180 chỉ trên bề mặt sơn lót.

- Dùng cấp nhám P240 mở rộng ra ngoài mép sơn lót

- Chà theo nhiều hướng khác nhau cho đến khi bề mặt đạt được độ phẳng. Lưu ý:

Luôn dùng mực phủ để kiểm tra bề mặt thường xuyên.

Kiểm tra thường xuyên và khi kết thúc 1 cấp nhám mài, tránh mài quá.

1.2.14. Chà sơn lót bKng máy quQ đạo.

Mục đích: Cắt vết xước được tạo bởi thanh chà và tạo chân bám cho lớp sơn màu.

Dụng cụ vả thiết bị: Súng khí, máy quỹ đạo.

Vật liệu: Giấy nhám (P320 → P400 → P500 → P1000 → P1500). Bảo hộ: Bảo hộ an

toàn thông thường, nút bịt tai. Cách làm:

- Dùng súng khí thổi sạch bụi trên bề mặt chi tiết.

- Sử dụng máy quỹ đạo: Dùng đủ và lần lượt các cấp nhám từ P320 → P400 → P500

→ P1000 → P1500, đặt máy quỹ đạo vuông góc với bề mặt chi tiết, tiến hành chà

toàn bộ khu vực sơn lót và các vùng xung quanh.

- Dùng đệm mềm với những khu vực có bề mặt cong và gân mép trên chi tiết.

Lưu ý: Làm lại các bước trước để đảm bảo chất lượng khi hở matit hoặc thép.

1.2.15. Kiểm tra giữa và cuối quy trình. Mục đích:

- Đánh dấu khu vực hỏng hóc, tránh bỏ sót khu vực sửa chữa.

- Kiểm soát chất lượng và thời gian từng công đoạn của Kỹ thuật viên.

- Đối sách cho trường hợp chất lượng kém hoặc chậm thời gian.

- Đảm bảo chất lượng và thời gian giao xe đúng kế hoạch.

- Đánh giá năng lực làm việc của Kỹ thuật viên.

Vật liệu: Phiếu kiểm tra giữa và cuối kì, bút.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

Kỹ thuật viên/Tổ trưởng/Quản đốc xưởng sử dụng phiếu kiểm tra giữa và cuối quy

trình để kiểm tra thực tế từng hạng mục kiểm soát chất lượng tại các công đoạn: Thân

vỏ, Nền, Sơn và Kiểm tra lần cuối. Đánh dấu lại từng hạng mục đã đạt hay không

trước khi chuyển sang công đoạn tiếp theo.

Lưu ý: Quản đốc xưởng thông báo ngay cho Cố vấn dịch vụ khi chất lượng và thời

gian không đạt để điều chỉnh thời gian giao xe với khách hàng.

1.2.16. Pha và điều chBnh sơn màu/sơn bóng. Mục đích:

- Để đảm bảo chất lượng sơn màu/ sơn bóng, tránh các lỗi trên bề mặt sơn màu/ sơn bóng do pha sai tỉ lệ.

- Đảm bảo giống màu với khu vực liền kề của chi tiết được sơn.

Dụng cụ vả thiết bị: Cân điện tử, thước quậy sơn, cốc pha, súng phun sơn, thiết bị sấy,

thẻ phun màu, đèn ánh sáng mặt trời, bảng hướng dẫn pha màu, công thức màu.

Vật liệu: Lưới lọc sơn, vật liệu sơn.

Bảo hộ: Bảo hộ an toàn sơn. Cách làm: - Pha màu:

+ Dùng cân điện tử cân đúng theo công thức cần pha và theo tỉ lệ tiêu chuẩn của nhà sản xuất.

+ Trộn đều hỗn hợp sơn bằng thước, sử dụng lọc sơn khi rót sơn vào súng.

- Điều chỉnh màu: Dựa vào bảng hướng dẫn pha màu, lựa chọn thêm màu cần điều

chỉnh và ghi lại số lượng bổ sung (gam) của từng mã màu. Sau đó phun ra thẻ thử, sấy

khô và so sánh với xe dưới các góc nhìn 15 độ, 45 độ, 90 độ ở điều kiện đủ ánh sáng. Lưu ý:

Lấy lượng sơn phù hợp với khu vực cần sơn

Không được so sánh tấm thẻ thử khi còn ướt.

Ánh sáng tiêu chuẩn cho kiểm tra sơn là ánh sáng mặt trời.

1.2.17. Chuẩn bị bề mă 9t trước khi sơn màu. Mục đích:

- Che chắn các khu vực không sửa chữa và ngăn chặn bụi sơn bay vào trong xe.

- Đảm bảo cho bề mặt được sạch và phát hiện các lỗi trước khi sơn màu.

Dụng cụ vả thiết bị: Súng khí, bình xịt xăng lau, xe để giấy che chắn.

Vật liệu: Xăng lau, giẻ lau, giấy hoặc nilon chống dung môi.

Bảo hộ: Bảo hộ an toàn sơn. Cách làm:

- Ngoài buồng sơn: Dùng súng khí và giẻ thổi sạch bề mặt chi tiết, giá treo, xe → xịt

đều xăng lau và dùng giẻ sạch lau toàn bộ bề mặt khu vực được sơn → Sử dụng băng

dính, nilon hoặc giấy che chắn toàn bộ khu vực không sơn đến (lật ngược mí đối với khu vực sơn dặm vá).

- Trong buồng sơn: Dùng súng sơn thổi gió kết hợp vói giẻ dính lau đều bề mặt chi tiết

sẽ phun sơn đến (tránh để lại vết giẻ dính do lau mạnh tay). Lưu ý:

Không dùng tay trần sờ lên bề mặt đã được vệ sinh.

Không dùng giấy báo che chắn.

Đóng cửa xe hoặc che chắn để ngăn bụi sơn bay vào trong xe.

1.2.18. Điều chBnh sXng và phun sơn màu. Mục đích:

- Đảm bảo không xảy ra lỗi liên quan đến súng sơn trong quá trình phun sơn.

- Đảm bảo giống màu với khu vực liền kề của chi tiết được sơn.

Dụng cụ vả thiết bị: Súng sơn màu, đồng hồ đo áp lực khí.

Vật liệu: Hỗn hợp sơn màu, giẻ dính bụi, giấy thử.

Bảo hộ: Bảo hộ an toàn sơn. Cách làm:

- Điều chỉnh: Lựa chọn đúng loại súng sơn màu, phun sơn lên giấy thử để kiểm tra vệt sơn. Phun sơn:

+ Độ chồng lớp sơn từ 50% - 70%, chờ khô đều bề mặt trước khi sơn lượt tiếp theo.

+ Lượt 1: Sơn phủ toàn bộ khu vực sơn lót.

+ Lượt từ 2 - 3…: Sơn toàn bộ đến khi đạt được độ che phủ tốt.

+ Lượt cuối: Rải nhẹ 1 lớp sơn đồng đều trên bề mặt có lượng sơn phủ khoảng 50% so

với một lượt bắn sơn thông thường.

+ Dùng giẻ dính sạch để lau bụi giữa các lượt sơn khi bề mặt đã khô, tránh để lại vệt do lau quá mạnh tay. Lưu ý:

- Kiểm tra bề mặt sơn sau mỗi lượt phun.

- Xử lý hết lỗi nếu có trước khi chuyển sang sơn bóng.

- Số lượt phun phải giống trên thẻ thử.

1.2.19. Điều chBnh sXng và phun sơn bóng. Mục đích:

- Đảm bảo không xảy ra lỗi liên quan đến súng sơn trong quá trình phun sơn.

- Tạo độ bóng, bảo vệ và làm đẹp cho lớp sơn màu.

Dụng cụ và thiết bị: Súng sơn bóng, đồng hồ đo áp lực khí.

Vật liệu: Sơn bóng, giẻ dính bụi, giấy thử.

Bảo hộ: Bảo hộ an toàn sơn. Cách làm:

- Điều chỉnh: Lựa chọn đúng loại sơn bóng, phun sơn bóng lên giấy thử để kiểm tra vệt sơn. - Phun sơn bóng:

+ Độ chống lớp sơn bóng từ 50% - 70%, chờ cách lớp theo sản phẩm.

+ Lượt 1: Phun 1 lớp sơn bóng đồng đều trên bề mặt có lượng che phủ 70% - 80% so

với một lượt sơn bóng thông thường.

+ Lượt 2: Phun sơn bóng toàn bộ bề mặt đến khi đạt độ bóng.

+ Phun dung môi phá mí nếu sơn dặm vá. Lưu ý:

- Chờ từ 7 - 10 phút cho lớp sơn màu khô trước khi tiến hành sơn bóng.

- Sử dụng đúng chất đóng rắn theo nhiệt độ môi trường xung quanh.

1.2.20. Sấy khô và sLa lYi bề mă 9t sơn bóng.

Mục đích: Đảm bảo chất lượng sơn, đẩy nhanh tiến độ sửa chữa.

Dụng cụ vả thiết bị: Buồng sơn, thiết bị sấy, máy quỹ đạo, cục mài.

Vật liệu: Giấy nhám P1000 → P1500, băng dính giấy.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

- Sấy khô: Duy trì nhiệt độ sấy bề mặt khoảng 60 độ C, thời gian sấy khoảng 30

phút. Đảm bảo bề mặt dầu bóng đủ cứng.

- Sửa lỗi bề mặt sơn bóng:

+ Kiểm tra và dùng băng dính giấy đánh dấu lại các vị trí lỗi trên bề mặt sơn.

+ Dùng cục mài kết hợp với giấy nhám nước lấy các vết sạn trên bề mặt sơn.

+ Đối với trường hợp lỗi cam bề mặt: Xịt nước lên bề mặt, dùng máy quỹ đạo

với cấp giấy nhám từ P1500 - P2000 để hạ cam (không mài cam toàn bộ bề mặt bằng tay)

+ Dùng giấy nhám sửa lỗi, sửa bằng tay đối với các bề mặt cong lớn. Lưu ý:

- Chờ từ 5 - 10 phút cho lớp sơn bóng tự khô trước khi sấy.

- Không sửa lỗi nếu lớp sơn bóng chưa đủ độ cứng.

1.2.21. Đánh bóng.

Mục đích: Làm đẹp lại khu vực sửa chữa.

Dụng cụ và thiết bị: Máy đánh bóng, phớt lông cừu, phớt mút.

Vật liệu: Xi đánh bóng bước 1 và 2, khăn lau.

Bảo hộ: Bảo hộ an toàn thông thường, nút bịt tai. Cách làm:

- Phết đều lượng xi mỏng trên bề mặt, tì nhẹ máy trên bề mặt rồi mới tiến hành

quay máy cho đến khi đạt được yêu cầu độ bóng.

- Di chuyển máy trong quá trình đánh bóng, tránh để máy tì quá mạnh hoặc không

di chuyển gây cháy bề mặt và làm hở lớp sơn màu.

- Kiểm tra bề mặt để đảm bảo độ bóng đồng đều. Lưu ý:

- Tránh hiện tượng cháy mép khi đánh bóng, để cam bề mặt giống với chi tiết xung quanh.

- Điểm tiếp xúc của máy đánh bóng có khuynh hướng quay từ khu vực sơn mới ra

khu vực sơn cũ đối với sửa chữa dặm vá.

- Dán che chắn các khu vực liền kề với khu vực đánh bóng.

- Không đánh bóng gần buồng sơn.

1.2.22. L[p ráp và kiểm tra cuối quy trình

Mục đích: Đảm bảo chất lượng sửa chữa trước khi giao xe.

Dụng cụ và thiết bị: Bộ dụng cụ tháo lắp, giàn đèn tuýp.

Vật liệu: Phiếu kiểm tra, bút đánh dấu.

Bảo hộ: Bảo hộ an toàn thông thường. Cách làm:

- Lắp ráp lại chi tiết đã tháo, kiểm tra chức năng hoạt động. - Rửa sạch xe.

- Kiểm tra chất lượng cuối trong điều kiện đủ ánh sáng.

- Đối với các xe tai nạn nặng: Kỹ thuật viên sửa chữa chung cần kiểm tra toàn bộ

chức năng hoạt động của các bộ phận liên quan, các bộ phận mà có thể bị hỏng hóc do vụ tai nạn gây ra.

Lưu ý: Kiểm tra theo trình tự các bước trong phiếu kiểm tra giữa và cuối quy trình,

ghi lại các điểm bất thường cà xử lý lỗi nếu có.