Preview text:

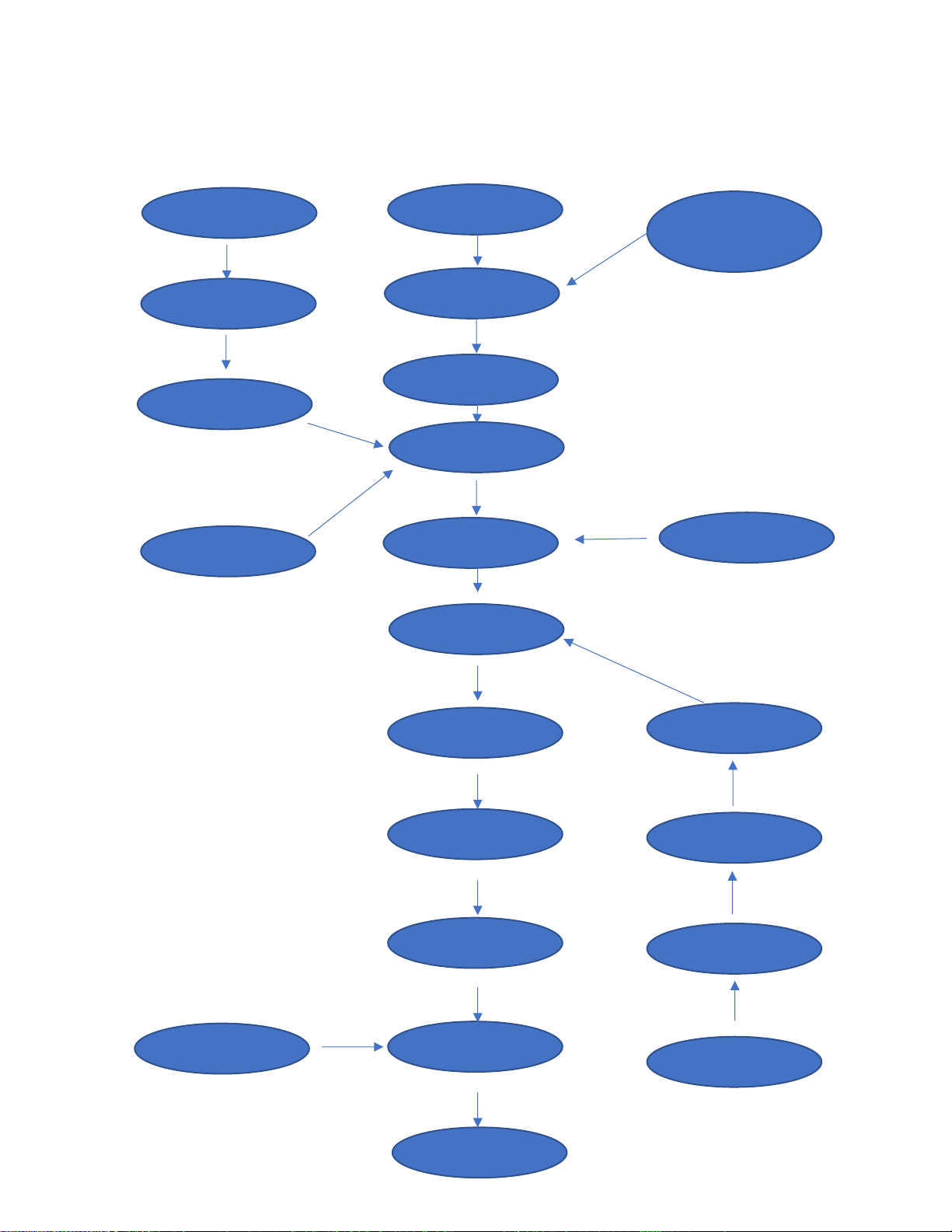

Quy trình sản xuất và thuyết minh: Trứng Bột mỳ Bơ nhạt, đường bột Cân Rây Đánh Cân Cân Trộn lần 1 Cân Trộn lần2 Chất nhũ hóa, Bột nở chất bảo quản, chất Cân điều vị Cân Trộn lần 3 Đổ khuôn cân Nướng Vớt , để ráo Làm nguội Ngâm rượu rum Bao bì Đóng gói Nho khô Bánh bông lan nho

Thuyết minh quy trình: I. Xử lý bột 1. Rây bột

-Mục đích : chuẩn bị quá trình phối trộn , tách tạp chất, làm bột

mịn tránh vón cục trong quá trình phối trộn

-Các biến đổi: không còn tạp chất, bột mịn .

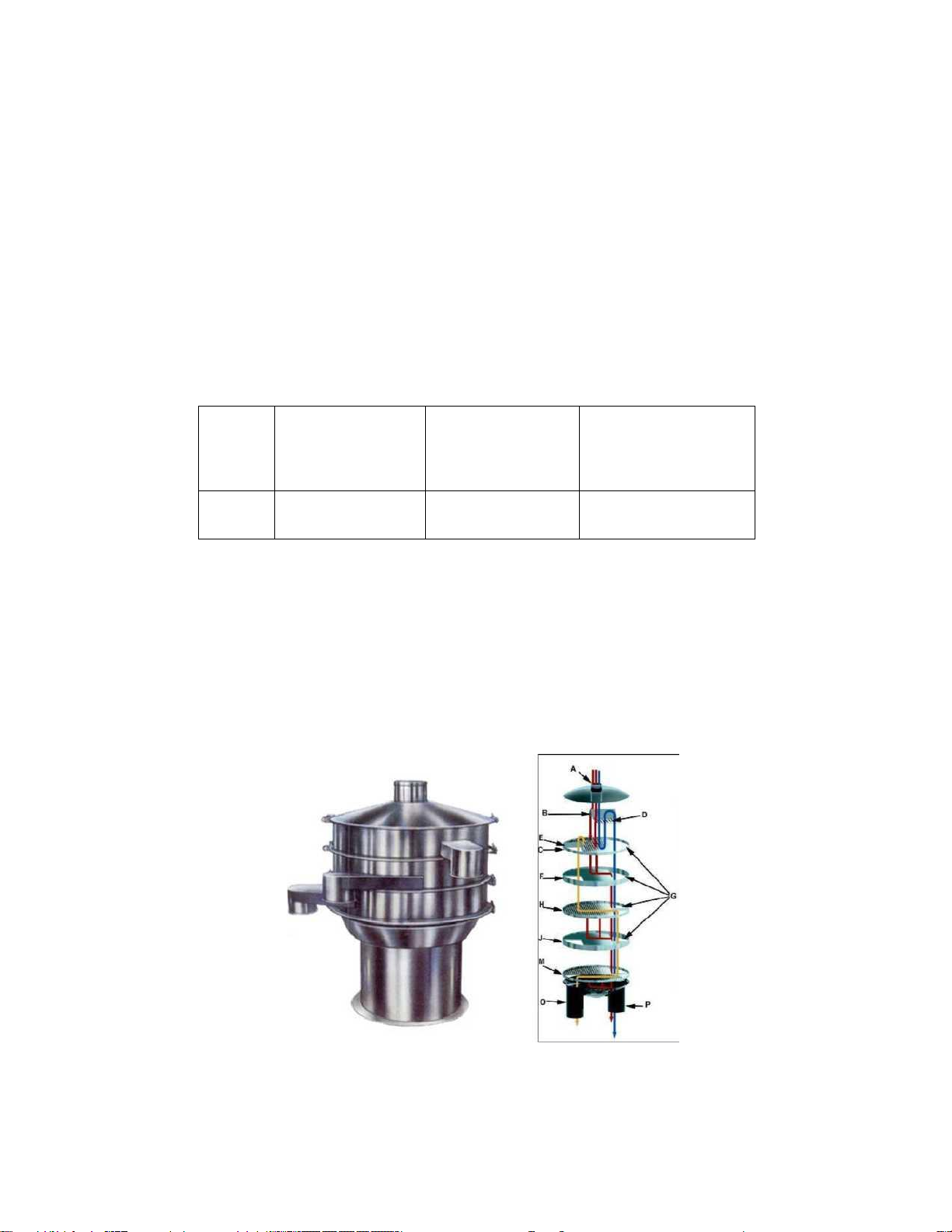

- Thiết bị rây:

+)Nguyên tắc hoat đông: rây rung.

+) Thông sổ thiết bị:

Bảng 20. Thông số thiết bị rây rung

Biên độ Sổ vòng quay Tải trọng riêng Kích thước lỗ rây trong 1 phút (mm) (kg/h.cm) (Mesh) 3 1500 84 1 2 - 2 0

Năng suất máy rây: Q = B. q (kg/h)

_|B: chiều rộng mặt rây, cm.

Q: tải trọng triêng của mặt rây, kg/h.cm.

Biên độ dao động rung có thể lấy bằng hoặc gần bằng chiều dài

trung bình của hạt bột mì đem rây.

Hình 6. Thiết bị rây rung 2.Cân :

Mục đích: Xác định khối lượng Các biến đổi : Không Thiết bị : Cân II. Xử lý trứng 1. Đánh trứng :

Mục đích : thay đổi cấu trúc tạo bọt

Các biến đổi : -Vật lý: trứng từ dạng gel sang tạo bọt xốp cấu trúc

thay đổi nhờ ovalbumin trong trứng ,màu sắc đồng nhất sang màu vàng .

Yêu cầu : Kiểm tra độ cứng của cấu trúc đảm bảo không cứng quá,

không bị lỏng . Đạt yêu cầu thì cho sang công đoạn tiếp, chưa đạt đánh tiếp

Thiết bị :-Máy đánh trứng: 2. Cân

Mục đích: Xác định khối lượng Các biến đổi : Không Thiết bị : Cân III. Phối trộn

1. Trộn lần 1 : ( Trứng+bột)

Mục đích: ổn định cấu trúc để chuẩn bị quá trình nướng.

Các biến đổi: bột mì hấp thụ nước trong trứng tạo cấu trúc gluten

bền và giữ được cấu trúc trong quá trình nướng.khối bột mì đồng nhất không rời rạc

2. Trộn lần 2: ( chất nhũ hóa , bảo quản, chất điều vị )

Mục đích : làm bền hệ bọt xốp, giúp cho quá trình bảo quản và tang hương vị cho bánh

Chất nhũ hóa: mono và di glyceride (471), polycerol ester (475), lecithin (330)

Chất bảo quản: calcium propionate (282).

Chất điều vị: acid malic (296), acid citric (330).

Các biến đổi trong quá trình phối trộn :

-Biến đổi vật lý: Nhiệt độ tang nhẹ

-Biến đổi hóa lý :Tạo thành hệ nhũ tương đồng đều

Chú ý: Quá trình phối trộn từ từ không nhanh tránh mất cấu trúc .

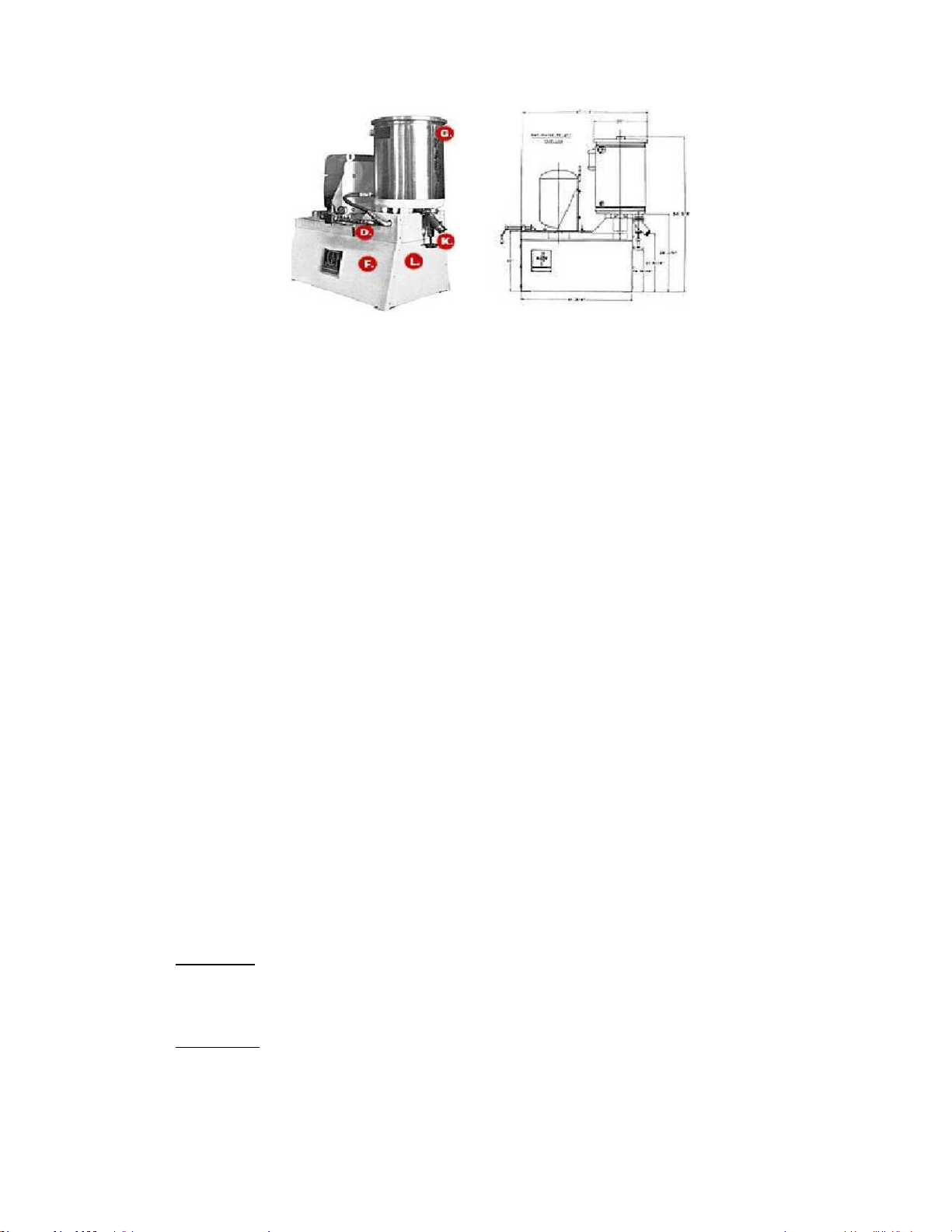

Thiết bị : Máy trộn

Các nguyên liệu phụ, được cho vào thiết bị phối trộn rồi đánh trộn đều trong

thời gian khoảng 10 phút tạo thành hỗn hợp nhũ tương đồng đều thì đạt yêu cầu.

Hệ thống có cánh khuấy. Trục cánh khuấy một đầu gắn với động cơ, đầu

còn lại được gắn với một ổ bi để tránh cánh khuấy bị lăng khi quay với vận tốc chậm

Bồn khuấy có gắn tấm chặn để giảm xoáy phễu, chống trào, tăng diện tích sử dụng. IV. Đổ khuôn

Mục đích : tạo hình cho sản phẩm

Các biến đổi: trong quá trình rót khuôn hầu như không có biến đổi gì V. Xử lý nho Nguyên liệu : nho khô

Xử lý : ngâm rượu rum làm mềm nho đồng thời nho có hương vị đậm đà

Các biến đổi : +) vật lý : độ ẩm nho tang

VI. Quá trình nướng 1. Mục đích

Chế biến'. Nhiệt độ cao trong lò nướng có tác dụng làm chín sản phẩm,

thích họp cho mục đích sử dụng đồng thời dẫn đến sự biến đổi lý - hóa và hệ

keo làm cho sản phẩm có cấu trúc, mùi vị, màu sắc đặc trưng.

Bảo quản: nhiệt độ nướng cao (trên 150°C), tiêu diệt vi sinh vật vào trong

giai đoạn này, tăng thời gian bảo quản. 2. Các biến đổi

2.1. Các biến đỗi vật lý

Biển đổi về khối ỉưcms: khối lượng của sản phẩm (bánh nướng) giảm đi,

nguyên nhân là do mất nước từ trong quá trình nướng dưới tác dụng của nhiệt độ.

Biển đổi về nhỉêt đô: nhiệt độ bánh tăng lên, nhưng không phải đồng đều

trong cấu trúc. Bánh khi ra khỏi lò nung đạt nhiệt độ 98°c và có hàm ẩm ở tâm

là 45%. Lớp vỏ nóng (khoảng 150°C) và khô hơn (1-2% hàm ẩm) nhưng có thể

làm nguội nhanh. Trong suốt quá trình làm nguội, lượng ẩm chuyển từ bên trong

ra lớp vỏ và sau đó bốc hơi. Nếu làm nguội quá nhiều thì kết quả là khối lượng

chung giảm. Nếu lượng ẩm tại lớp vỏ bốc hơi quá nhiều khi làm nguội thì cấu trúc của vỏ sẽ dai.

2.2. Các biến đồi hóa lý:

Sư biển đổi ẩm: song song với sự biến đổi nhiệt độ, ẩm trong yật liệu cũng

biến đổi do quá trình trao đổi ẩm với môi trường (lò nướng). Đặc trưng của quá

trình trao đổi ẩm là sự bốc hơi nước, tiến tới cân bằng với độ ẩm môi trường.

Biến đổi hê keo: sự tác dụng tương hỗ giữa protein, tinh bột và nước làm

cho bột nhào tiến đến trạng thái mềm, dẻo. Protein trương nở ở nhiệt độ 30°c,

nhiệt độ cao hơn thì độ trương nở giảm dần, trên 50°c protein đông tụ và mất

nước. Nước đó sẽ được tinh bột hút trong quá trình trương nở và hồ hoá, xảy ra

trong suốt quá trình nướng, làm cho sản phẩm khô hơn.

Biến đổi irans thải', dưới tác dụng của nhiệt độ cao, trạng thái của sản phẩm

biến đổi đáng kể. Dưới tác động nhiệt độ nướng lên thành phần của khối bột,

protein bị đông tụ giải phóng nước còn tinh bột thì bị hồ hóa hình thành cấu trúc

lớp vỏ bánh: mềm, xốp, tách từng lớp.

2.3. Các biến đổi hóa học:

Tinh bột hồ hóa một phần, và bị phân hủy tạo dextrin, đường.

Xảy ra phản ứng Maillard giữa đường khử và acid amin trong giai đoạn

đầu của nướng (nhiệt độ thấp).

Xảy ra phản ứng Caramel làm mất đường nhưng tạo màu nâu sản phẩm khi

nhiệt độ nướng lên cao.

2.4. Các biến đổi hóa sinh và sinh học: nhiệt độ nướng cao (200°C) nên

tiêu diệt hết các vi sinh vật.

2.5. Các biến đổi cảm quan:

Quá trình nướng xúc tiến sự biến đổi tính chất sinh - lý - hóa của các thành

phần tham gia cấu thành bánh bán thành phẩm, làm cho bánh thành phẩm chín.

Sự biến đổi đó dẫn đến sự tạo thành hương vị, màu sắc đặc trưng và làm tăng giá

trị cảm quan của sản phẩm. 3.

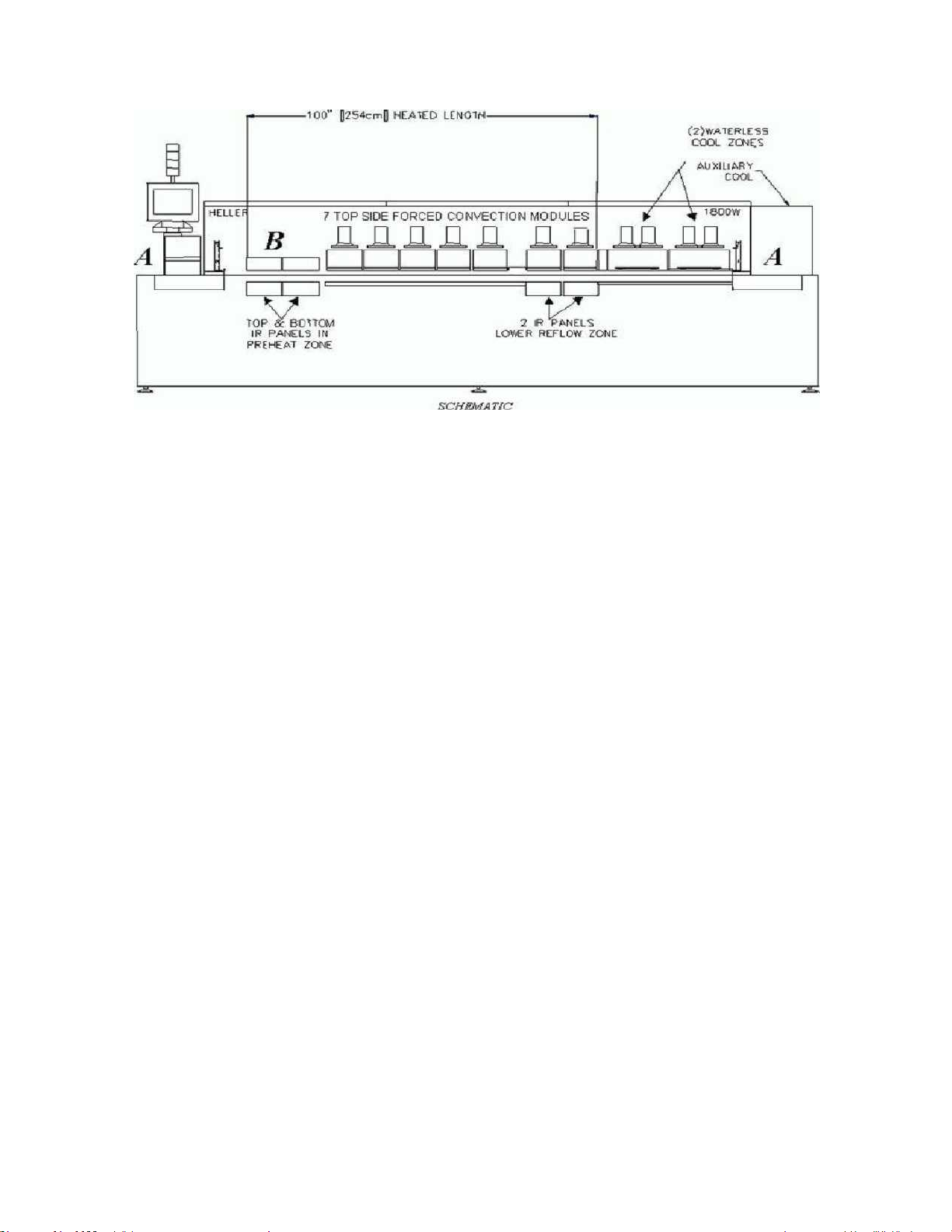

Thiết bị: lò nuớng đuờng hầm

3.1/ Cấu tạo:

Bao gồm 1 đường hầm (có thể dài tới 120m và rộng l,5m), bánh sẽ được

vận chuyển xuyên qua đường hầm bằng băng tải trên những tấm bằng kim loại

hay trên một dây cuaroa có đục lỗ hay dạng lưới đan bằng kim loại (băng tải có

thấm dầu). Máy được chia làm nhiều vùng gia nhiệt. Trong mỗi vùng nhiệt độ

và độ ẩm được kiểm soát một cách độc lập bằng nguồn nhiệt và van hơi. Chúng

có thể giữ lại hay loại bỏ ẩm bằng cách tạo sự cân bằng giữa không khí mới và

không khí tuần hoàn bên trong. Hơi nước (trong thiết bị đun trực tiếp là sản phẩm

của quá trình đốt) được tách ra trong từng vùng riêng biệt. Có thể thiết kế thành

hệ thống thu hồi nhiệt.

Hệ thống máy tính được lập trình kiểm soát tốc độ của dây cuaroa, lượng

nhiệt cần cung cấp, vị trí của các van khí có thể tự động thay đổi điều kiện nướng

trong từng vùng, để có thể sản xuất ra những chủng loại bánh bông lan với màu

sắc và độ ẩm khác nhau. ưu điểm:

- Có thể dùng để nướng rất nhiều loại bánh khác nhau. - Năng suất lớn.

- Kiểm soát quá trình chính xác.

- Tốn ít nhân công, tự động hoá cao.

- Có sử dụng những thiết bị trao đổi nhiệt tại cửa ra của khí thải nhờ đó

mà có thể tiết kiệm năng lượng và rút ngắn thời gian khởi động. Nhược điểm: - Chi phí cao. - Tốn nhiều diện tích

3.2/ Nguyên tẳc:

- Bánh được vận chuyển trên băng tải thấm dầu, đi vào lò nướng và trải qua ba giai đoạn nướng:

Giai đoan 1: bánh được nướng ở môi trường có độ ẩm cao (khoảng 60

70%), và nhiệt độ không quá 150°c. Trong giai đoạn này, tinh bột bị hồ hóa thu

hút một lượng nước đáng kể làm cho bánh khô hơn; protein bị biến tính tạo cấu

trúc cho bánh; CƠ2 được tạo thành do sự phân hủy của chất tạo xốp thoát ra

ngoài; hơi ẩm bốc ra làm giảm dần độ ẩm của bánh; lớp ngoài cùng chưa thành

vỏ cứng mà chỉ mới thành lớp mỏng dẻo và đàn hồi, do vậy chưa ảnh hưởng đến

quá trình truyền nhiệt, sản phẩm chín đều, hơi ẩm và CO2 thoát ra dễ dàng không làm nứt vỡ bánh.

Giai đoan 2: nhiệt độ lò nướng tăng lên khoảng 190 - 205°c và độ ẩm

thấp hơn. Giai đoạn này tiếp tục các biến đổi như trên, đồng thời xảy ra một số

biến đổi hóa học như: đường bị caramen hóa hoặc do phản ứng melanoid (phản

ứng giữa đường khử với các acid amin) tạo cho lớp vỏ ngoài có màu vàng nâu,

các phản ứng tạo mùi thơm cho bánh. Bên cạnh đó các vi sinh vật cũng bị tiêu diệt đáng kể.

Giai đoan 3: là giai đoạn cuối của quá trình nướng, được tiến hành và

giữ ở nhiệt độ 170°c. Đây là giai đoạn cố định cấu trúc sản phẩm và kết thúc quá trình bay hơi nước.

Hình 15. Lò nưóng đường hầm

Thiết bị được gia nhiệt gián tiếp bằng lò tạo khí đốt. Ở đây không thể

dùng hơi nước gia nhiệt vì nhiệt độ của hơi nước chỉ đạt 100°c, trong khi đó

nhiệt độ nướng là gần 200°c. Gia nhiệt gián tiếp để tránh gây mùi cho sản phẩm.

3.3/ Thông số công nghệ:

• Nhiệt độ đạt được 190 - 205°c

• Thời gian nướng: 8-9 phút

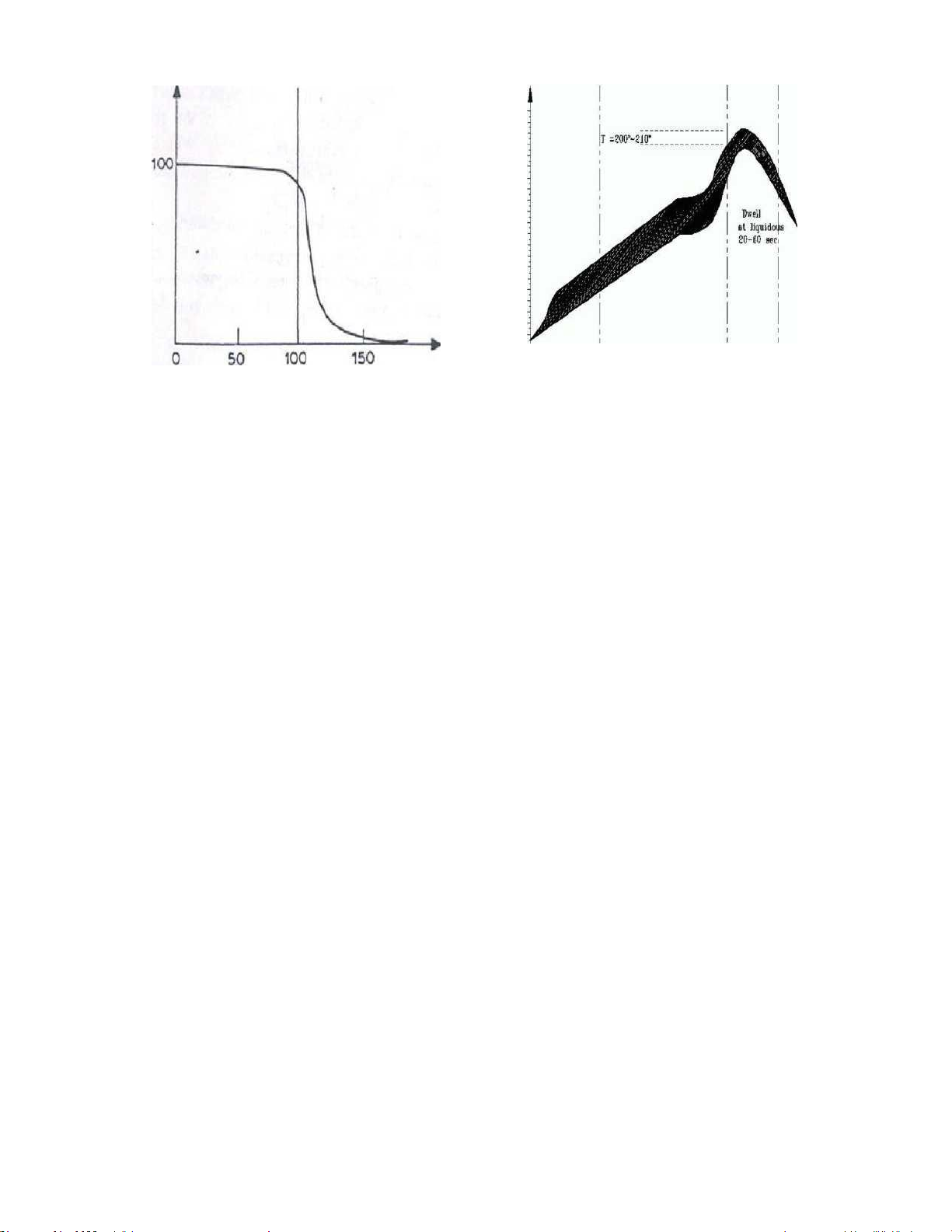

Hình 16. Mô hình lò nưóng đường hầm e rut is o m h guo D Preheat I Preflow I Reflow I Cooldown

T e m p e r a t u r e ( ’ C ) 2 "to 3 nin

Hình 17. (1) Mức độ giảm ẩm trong miếng bột khỉ tăng nhiệt độ

(2) Giãn đồ nướng

Hình 18. Bề mặt bánh bông lan sau khỉ nưóng VII. Làm nguội

Làm nguội là quá trình ngược lại với quá trình đun nóng. Nó là quá trình

hạ nhiệt độ từ nhiệt độ ban đầu cao đến nhiệt độ cuối cùng bằng nhiệt độ môi

trường chung quanh hay cao hơn một ít.

Hầu hết các biến đổi yật lý của quá trình làm nguội là ngược lại với quá

trình đun nóng, tuy nhiên cũng có một vài biến đổi không thuận nghịch. 1. Mục đích:

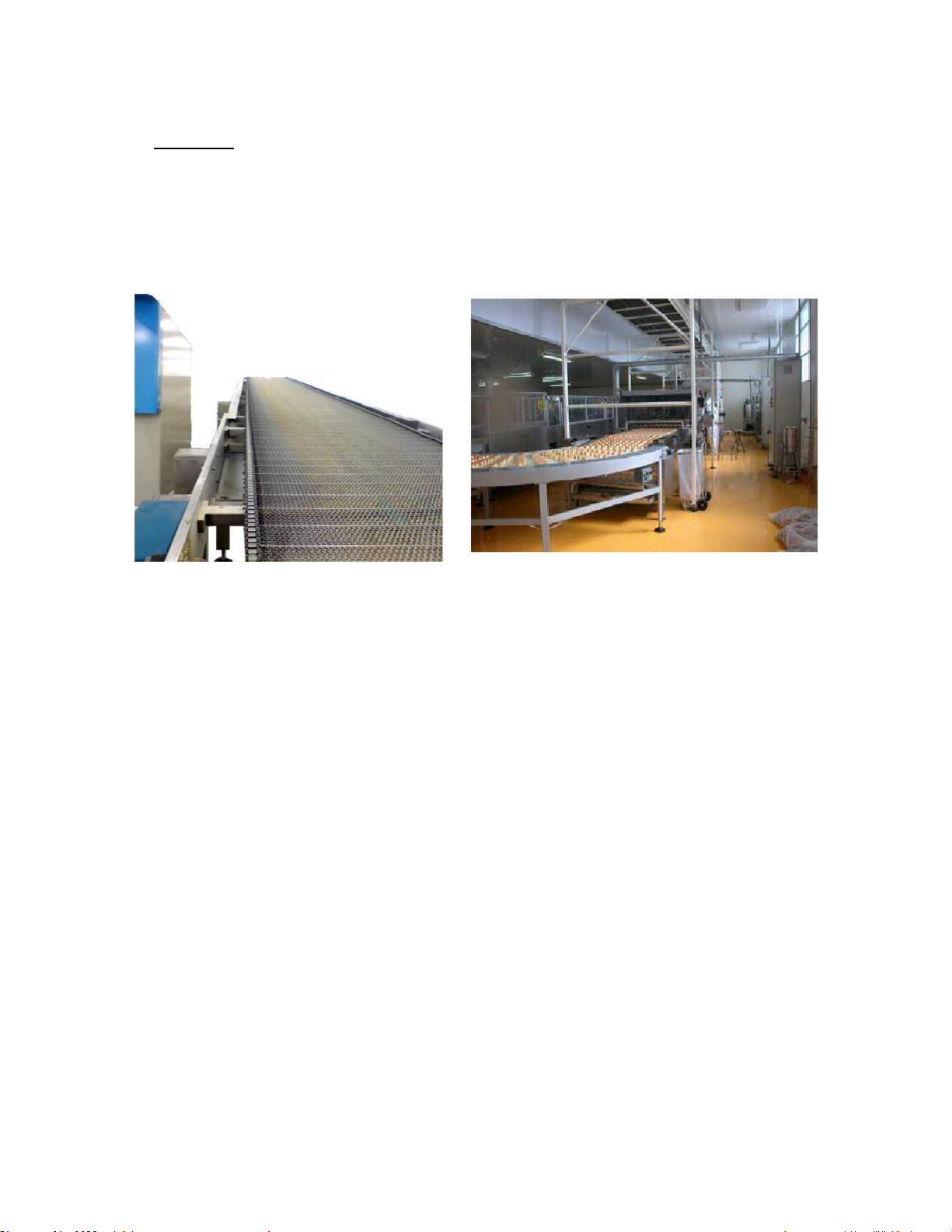

Chuẩn bi: cho quá trình bao gói. 2. Thiết bị:

Tốc độ băng tải làm nguội: 14m/phút

Hình 19. Thiết bị băng tải làm nguội VIII. Bao gói: 1. Mục đích:

Muc đích bảo quản: bánh sau khi nướng dễ bị hút

ẩm trở lại khi để ở đỉều kiện môi trường xung

quanh, nên phải bảo quản trong các bao bì chống thấm dầu nước.

Muc đích hoàn thiên', bao bì được in mẫu mã bắt

mắt góp phần tầng giá trị cảm quan cho thực

phẩm. Bao bì còn được thổi khí trơ căng

phồng lên để tránh khi rớt bị vỡ ra.

Hình 20. Máy hàn mí bao

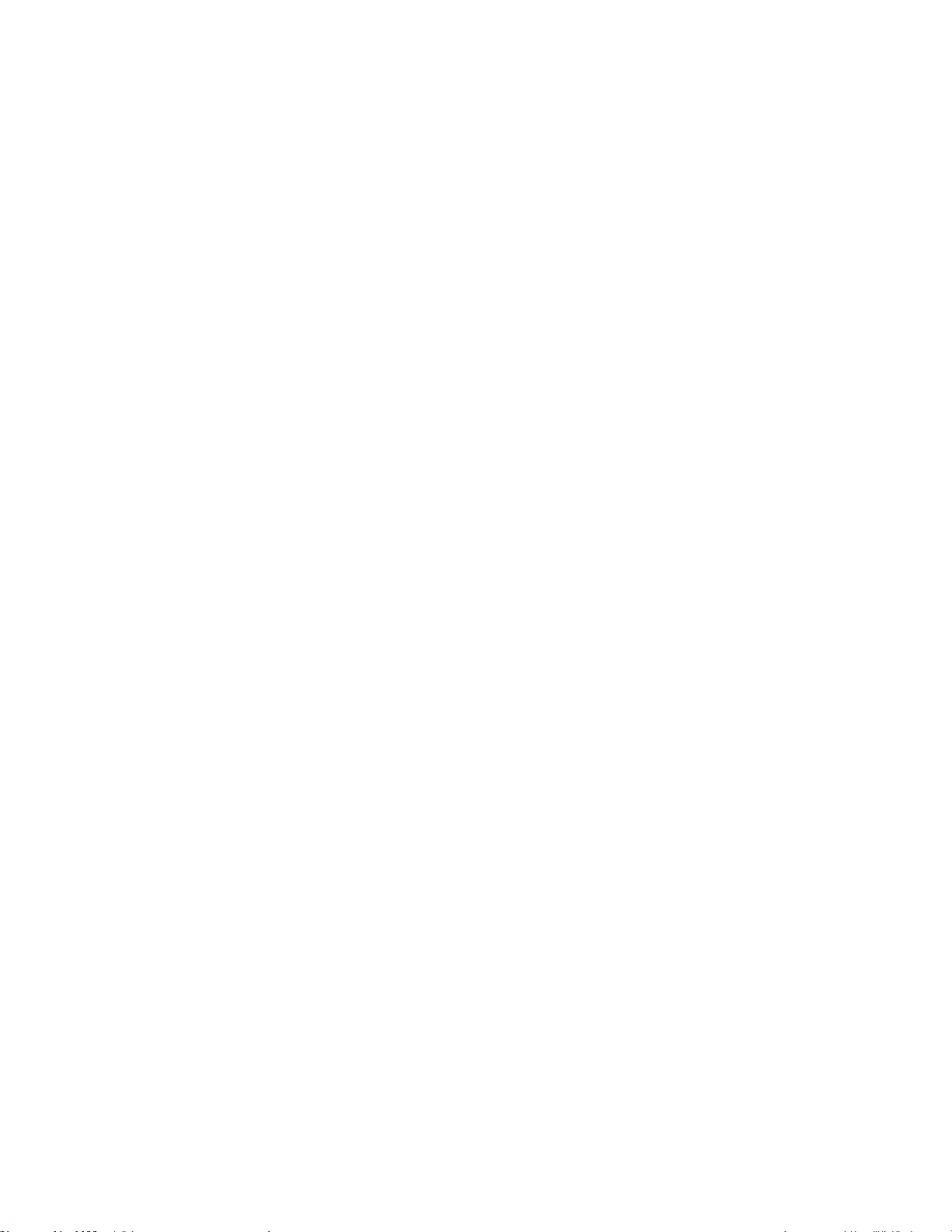

Hình 21. Thiết bị đóng góì

Cuộn bao bì đã được in nhãn hiệu sẵn, được duỗi ra và xếp thành hình khối

chữ nhật, một hệ thống tự động định lượng và đặt bánh lên bề mặt băng tải, màng

plastic bao bọc bánh, được cắt rời và xếp thành bao hoàn chỉnh, được hàn thân - hàn mí hai đầu.

❖ Thône số thiết bỉ:

- Vật liệu bao bì: OPP, pp.

- Tốc độ dán túi: 0 - 16m/phút

- Phạm vi nhiệt độ: 0 - 300°c.

- Lượng tải băng tải: nhỏ hơn 5kg.

Document Outline

- VI. Quá trình nướng

- VIII. Bao gói: