Preview text:

lOMoAR cPSD| 58707906

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP HỒ CHÍ MINH

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY

ĐỒ ÁN THIẾT KẾ MÁY

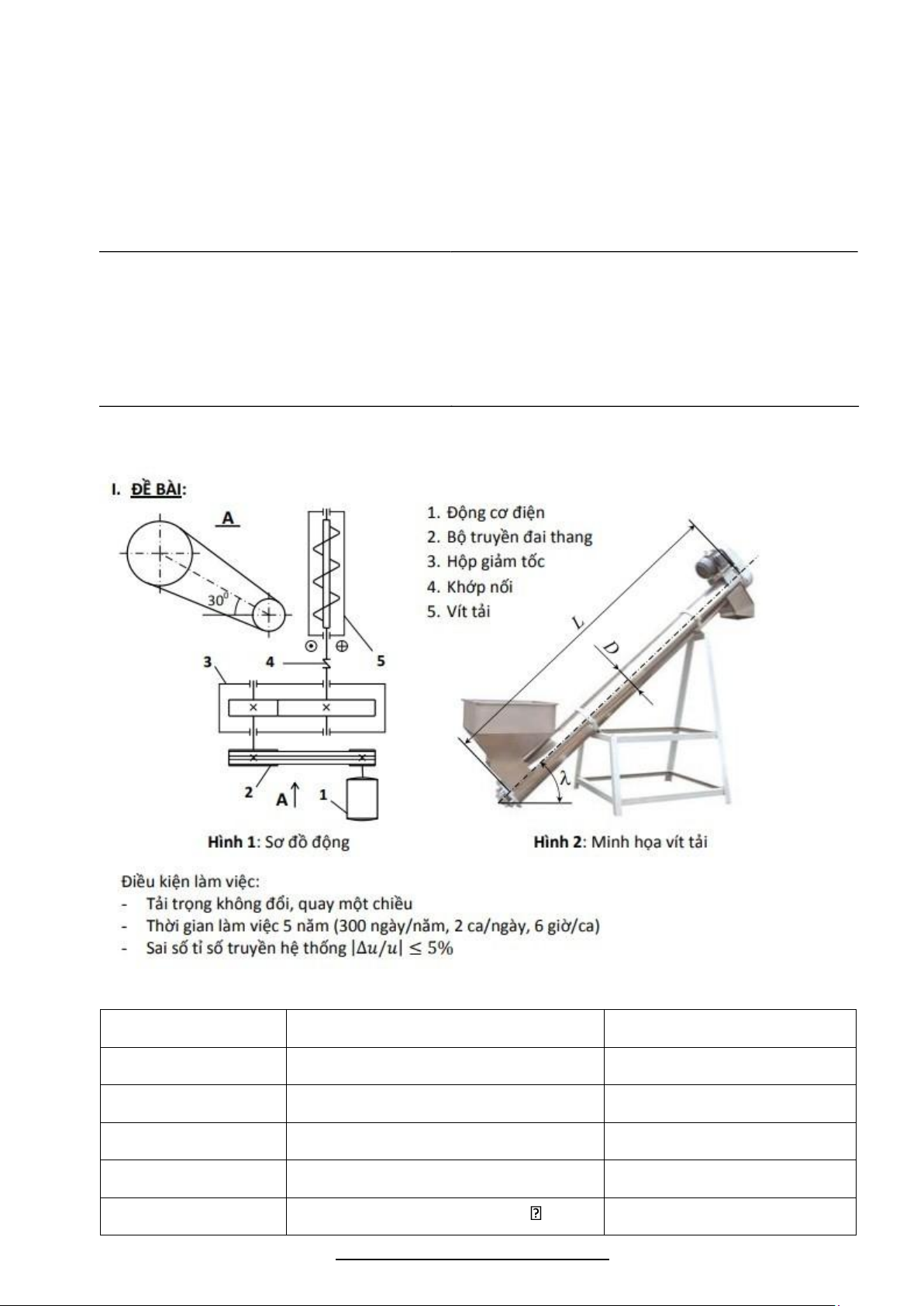

ĐỀ TÀI: THIẾT KẾ HỆ THỐNG VÍT TẢI SVTH : Lê Minh Anh MSSV : 20138020

MÃ LỚP : MDPR310423_22 STT : 1

GVHD : TS. Mai Đức Đãi

TP. HỒ CHÍ MINH, tháng 9 năm 2022 lOMoAR cPSD| 58707906

Trường ĐHSPKT TP.HCM

ĐỒ ÁN THIẾT KẾ MÁY, MMH:MDPR310423

Khoa : Cơ khí Chế tạo máy

THIẾT KẾ HỆ THỐNG VÍT TẢI

Bộ môn: Cơ sở Thiết kế máy

Đề số: 01 -- Phương án: 1 SVTH: Lê Minh Anh MSSV: 20138020 GVHD: Mai Đức Đãi Chữ ký:

Ngày nhận đề: 07/09/2022 Ngày bảo vệ: PHẦN I: ĐỀ BÀI Số liệu cho trước: STT Tên gọi Giá trị 1 Loại vật liệu chuyển Xi măng 2 Năng suất Q (tấn/giờ) 35 3

Đường kính vít tải D (m) 0,3 4

Chiều dài vận chuyển L (m) 13 5

Góc nghiêng vận chuyển (độ) 15

NỘI DUNG THUYẾT MINH lOMoAR cPSD| 58707906

I. TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ CỦA TRỤC CÔNG TÁC..............1

1. Thông số đầu vào...................................................................................................1

2. Công suất trên trục công tác..................................................................................1

3. Tốc độ quay trục công tác.....................................................................................1

II. CHỌN ĐỘNG CƠ, PHÂN PHỐI TỶ SỐ TRUYỀN........................................1

1. Thông số đầu vào...................................................................................................1

2. Chọn động cơ, phân phối tỉ số truyền....................................................................1

3. Bảng thông số kỹ thuật hệ thống truyền động.......................................................2

III. TÍNH TOÁN BỘ TRUYỀN NGOÀI HỘP GIẢM TỐC................................3

1. Thông số đầu vào...................................................................................................3

2. Chọn loại đai và tiết diện đai.................................................................................4

3. Chọn đường kính bánh đai....................................................................................4

4. Tỉ số truyền thực tế................................................................................................4

7. Tính chính xác khoảng cách trục...........................................................................4

8. Tính số đai.............................................................................................................5

9. Phân tích lực tác dụng lên trục:............................................................................5

10. Bảng thông số kỹ thuật bộ truyền đai..................................................................6

IV. TÍNH TOÁN BỘ TRUYỀN BÁNH RĂNG TRONG HỘP GIẢM TỐC......6

1. Thông số đầu vào...................................................................................................6

2. Tính toán bộ truyền bánh răng trụ răng thẳng.......................................................7

a. Chọn vật liệu bánh răng..........................................................................................7

b. Xác định ứng suất cho phép....................................................................................7

c. Xác định sơ bộ khoảng cách trục............................................................................8

d. Xác định thông số ăn khớp......................................................................................9

e. Kiểm nghiệm độ bền tiếp xúc σH...........................................................................10

f. Kiểm nghiệm độ bền uốn........................................................................................11

g. Kiểm nghiệm răng về quá tải................................................................................12

h. Lực tác dụng khi ăn khớp......................................................................................12

3. Tổng kết các thông số bộ truyền bánh răng.........................................................13

V. KHỚP NỐI TRỤC.............................................................................................13

1. Chọn khớp nối.....................................................................................................13

2. Kiểm nghiệm khớp nối........................................................................................14 lOMoAR cPSD| 58707906

a. Điều kiện sức bền dập của vòng đàn hồi..............................................................14

b. Điều kiện bền của chốt..........................................................................................14

VI. TÍNH TOÁN THIẾT KẾ TRỤC.....................................................................15

1. Tính sơ bộ trục.....................................................................................................15

2. Chọn vật liệu chế tạo trục......................................................................................15

3. Xác định sơ bộ đường kính trục............................................................................15

4. Xác định khoảng cách giữa các điểm đặt lực........................................................16

5. Tính toán cho trục I...............................................................................................17 a. Tính toán

lực.........................................................................................................17

b. Xác định dường kính và chiều dài các đoạn trục..................................................18

6. Tính toán cho trục II.............................................................................................19

a. Tính toán lực.........................................................................................................19

b. Xác định dường kính và chiều dài các đoạn trục.................................................20

KIỂM NGHIỆM THEN.........................................................................................21

KIỂM NGHIỆM TRỤC VỀ ĐỘ BỀN MỎI.........................................................22

TÍNH TOÁN VÀ CHỌN Ổ LĂN...........................................................................27

1. Trục I...................................................................................................................27

a. Chọn loại ổ lăn......................................................................................................27

b. Chọn sơ bộ ổ lăn..................................................................................................27

c. Chọn kích thước ổ lăn..........................................................................................27

2. Trục II..................................................................................................................28

a. Chọn loại ổ lăn....................................................................................................28

b. Chọn sơ bộ ổ lăn..................................................................................................28

c. Chọn kích thước ổ lăn..........................................................................................29

TÀI LIỆU THAM KHẢO......................................................................................31 lOMoAR cPSD| 58707906

I. TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ CỦA TRỤC CÔNG TÁC

1. Thông số đầu vào

- Loại vật liệu vận chuyển: Xi măng

- Năng suất, Q = 35 tấn/h

- Đường kính vít tải, D = 0,3 m

- Chiều dài vận chuyển, L = 13 m

- Góc nghiêng vận chuyển, λ = 15⁰

2. Công suất trên trục công tác

Công suất trên trục vít tải, [1] QL

Pt=367 (+sin)=4,288182kW

Q (tấn/h) = 35 tấn/h, năng suất vít tải.

L (m) = 13m, chiều dài vít tải.

= 3,2, hệ số cản chuyển động của vật liệu ( xi măng ) [1] λ =

15 x π/ 180 = 0,2617993878 rad, góc nghiêng vận chuyển

3. Tốc độ quay trục công tác 4 Q nlv= 3

=120,92vòng/ phút

60.π . D . K . ρ..c ρ=1,3tấn/m3, khối lượng riêng vật liệu (xi măng) [1]

ψ=0,25, hệ số điền đầy (xi măng) [1]

C = 0,7, hệ số phụ thuộc vào góc nghiêng vít tải [1]

II. CHỌN ĐỘNG CƠ, PHÂN PHỐI TỶ SỐ TRUYỀN

1. Thông số đầu vào

- Công suất trục vít tải, Plv=4,288182 kW

- Số vòng quay trục vít, nlv=120,92 v/p

2. Chọn động cơ, phân phối tỉ số truyền

- Công suất trên trục động cơ [1] Pt

Pct= η =4,9447766kW lOMoAR cPSD| 58707906 η=η 3

k .ηbr .ηol .ηđ=0,98.0,96.0,993 .0,95=0,8672144342 – hiệu suất bộ truyền toàn hệ

thống. ηđ=0,95 ; hiệu suất bộ truyền đai (hở)

ηbr=0,96; hiệu suất bộ truyền bánh răng trụ răng thẳng (kín)

ηol=0,99; hiệu suất truyền động 1 cặp ổ lăn ηkn=0,98; hiệu

suất khớp nối - Phân phối tỉ số truyền usb=uđ

.ubr=2,5.3,15=7,875 - tỉ số truyền sơ bộ của hệ thống Chọn sơ

bộ uđ=2,5 - tỉ số truyền bộ truyền đai ubr=3,15- tỉ số truyền bộ truyền bánh răng

- Số vòng quay sơ bộ cần thiếtnsb=usb .nlv=7,875.120,92=952,245 v/ph - Chọn động cơ điện

Chọn động cơ điện không đồng bộ 3 pha, rotor lồng sóc

Brand name Output power Speed Voltage Product code ABB 5,5kW 940 rpm 380V/50Hz M2QA-132M6B

- Tính sai lệch tỉ số truyền sơ bộ motor nmotor−nsb 940−952,245 ∆u=

×100%= ×100%=−1,29% nsb 952,245

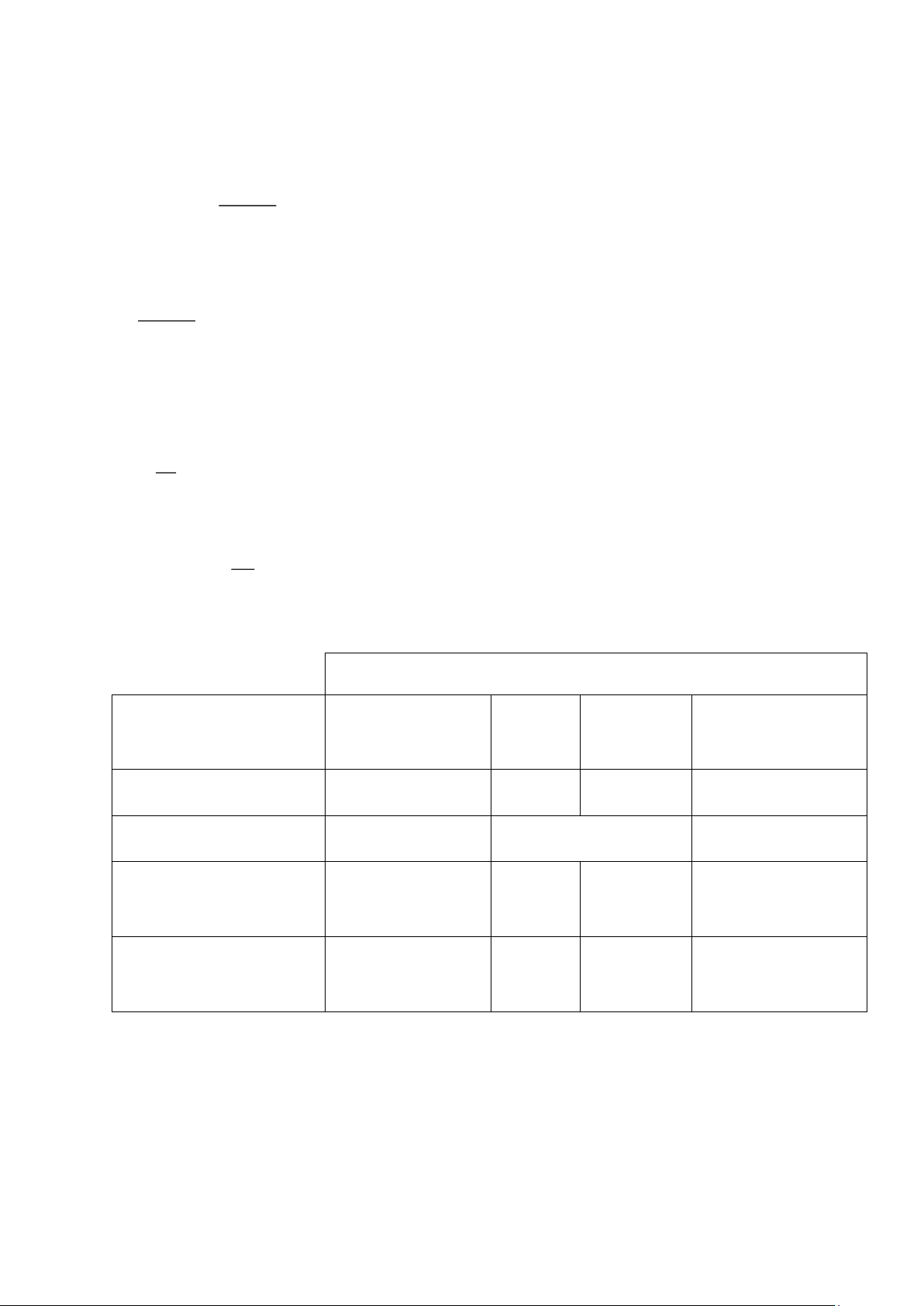

3. Bảng thông số kỹ thuật hệ thống truyền động

- Tính số vòng quay trên các trục: nđc = 940 v/ph Trục 1: nđc 940 n1=

uđ = 2,5 =376v /ph Trục 2: n1 376 n2=

ubr=3.15=119.4 v/ph Trục làm việc: v

nlv=n2=119.4 ph lOMoAR cPSD| 58707906

- Tính công suất trên các trục: Trục 2: Pct P2= ηkn ×ηol

=4,46454027kW Trục 1: P2 P1=

ηol ×ηbr =4,697538163kW Trục động cơ: P1 Pctđc=

ηđ =4,944777013kW

Trục công tác – trục vít tải: Plv Pct= ηol =4,331497kW

Bảng thông số kỹ thuật hệ thống truyền động: Trục Thông số Động cơ (cần Trục 1 Trục 2 Trục máy công thiết) - Pctđc tác - Pct Công suất, P (kW) 4.945 4.697 4.465 4.331 Tỉ số tuyền, u 2.5 3.15 1 Số vòng quay, n 940 376 119.4 119.4 (rpm) Moment xoắn, T 50236.826 119312 357193 346549 (N.mm)

III. TÍNH TOÁN BỘ TRUYỀN NGOÀI HỘP GIẢM TỐC

1. Thông số đầu vào lOMoAR cPSD| 58707906

P1 = 4,944777 kW – công suất cần thiết trên trục động cơ

n1 = nđc = 940 v/ph – số vòng quay động cơ u = uđ = 2.5 –

tỉ số truyền bộ truyền đai

2. Chọn loại đai và tiết diện đai- Chọn đai thang thường.

- Ta có: {P1 = 4,944777 kW n 1= 940v/ ph

=> chọn tiết diện đai B. (hình 4.1, [1], trang 59)

3. Chọn đường kính bánh đai

- Theo bảng 4.13 [1] ta có dmin = 140 mm, h = 10,5, A=138 mm2 - Đường

kính đai nhỏ: d1=1,2.dmin=168mm => Chọn d1 = 180 mm. - Vận tốc đai: ) π .940.180 (π .n.d1 - Theo

công thức 4.2 [1] với ε=0.02, v==

=8.85929128<25m/s 60000 60000

đường kính bánh đai lớn:

d2=u.d1 (1−ε )=2,5.180.(1−0,02)=441mm => Chọn d2 = 450mm.

4. Tỉ số truyền thực tế d2 u = t

d1. (1−ε) =180.(1−0.02)=2,5510202085. Sai lệch tỉ số truyền so với tỉ số truyền sơ bộ lOMoAR cPSD| 58707906 ∆u=|

ut−u|×100%=¿¿6. Xác định khoảng cách trục u

- Tính sơ bộ khoảng cách trục [1] amin≤a≤amax ↔0,55 (d1+d2)+h≤a≤2.(d1+d2)

¿>357≤a≤1260. Chọn a = 450 - Theo công thức 4.4 [1]

π (d1+d2)

(d2−d1)2(450−180)2 l=2a+ + =2.450+ + =1930,1016mm 2 4 a4.450

- Theo bảng 4.13 [1] chọn chiều dài đai theo tiêu chuẩn l=2000mm.

7. Tính chính xác khoảng cách trục - Theo công thức 4.6 [1] a=¿¿ λ=1−

π(d1+d2)=1−π (180+450 )=1010,39831 2 2 Δ=

d2−d1 =450−180=135 2 2

- Theo 4.7 ( [1], trang 54), góc ôm: ( )

d2−d1 450−180 α1=180°−57°. a =180−57. =148,363746độ 8. Tính số đai

- Theo công thức 4.16 ([1], trang 60) P ⋅Kđ z

Cl Cu Cz 3,094823.0,91814365.0,975488.1,14.0,95 Chọn z=3;

P1=4,944777kW ;Kđ=1,35;Cα=0,91814365;Cl=0,975488;Cu=1,14;

+ Theo nội suy bảng 4.19 ([1], trang 62) [ P0]=3,094823kW + Cz=0,95. lOMoAR cPSD| 58707906

- Chiều rộng bánh đai, theo công thức 4.17 và bảng 4.21 ta có t = 19, e =12,5

B=( z−1 )t+2ⅇ=(3−1).19+2.12,5=63mm

- Đường kính ngoài của bánh đai, theo bảng 4.21 ta có h0=4,2

ⅆa1=d1+2h0=180+2.4,2=188,4 mm ⅆa2=d2+2h0=450+2.4,2=458,4 mm 9. Phân tích lực tác dụng lên trục: - Theo 4.19 [1]: 780P1 Kđ F0= vCα z +Fv

Trong đó: Fv=qm v2, với qm=0,178 (bảng 4.22, [1], trang 64)

→Fv =0,178.8,859291282=13,9706933N, do đó: Fo=

+13,9706933=227,346027 N

- Theo 4.21( [1], trang 64) lực tác dụng lên trục α1 F )

r=2 F0 z sin( 2 =2.227,346027.sin( )=1312,42105 N

10. Bảng thông số kỹ thuật bộ truyền đai Thông số Ký Giá trị Đơn vị hiệu

Công suất trên trụ dẫn P 1 4,944777 kW Tốc độ quay trục dẫn n 1 940 vòng/phút

Tỉ số truyền thực tế u đtt 2,551020208 Loại đai Đai thang thường; B Tiết diện đai A 138 mm2

Đường kính bánh đai nhỏ d1 180 mm lOMoAR cPSD| 58707906

Đường kính bánh đai lớn d2 450 mm Số đai z 3 Khoảng cách trục a 486,4672 mm Góc ôm bánh đai nhỏ α1 148,3637458 độ Lực căng ban đầu F0 227,3460265 N Lực tác dụng lên trục Fr 1312,42105 N

IV. TÍNH TOÁN BỘ TRUYỀN BÁNH RĂNG TRONG HỘP GIẢM TỐC

1. Thông số đầu vào

- Công suất trên trục bánh răng dẫn: P1=4,697538kW;

- Tốc độ quay trục bánh răng dẫn: n1=376v/ ph;

- Tỉ số truyền: u=3,15;

- Moment xoắn trên trục bánh răng dẫn: T 1=119312Nmm;

- Thời gian làm việc: Lh=18000h;

- u thực tế bộ truyền ngoài: ut=2,551020208;

2. Tính toán bộ truyền bánh răng trụ răng thẳng

a. Chọn vật liệu bánh răng

- Do không yêu cầu gì đặc biệt và theo quan điểm thống nhất hóa trong thiết kế, chọn vật liệu như sau: Vật Nhiệt Giới hạn Giới hạn Độ cứng Liệu luyện bền σ chảy b σ ch BR dẫn Thép 45 Tôi cải 850 MPa 580 MPa HB241..285 thiện BR bị Thép 45 Tôi cải 750 MPa 450 MPa HB142..240 dẫn thiện

b. Xác định ứng suất cho phép

σ 0Hlim=2HB+70;S H=1,1;σ0Flim=1,8 HB;SF=1,75

- Chọn độ rắn bánh dẫn HB1=245; bánh bị dẫn HB2=230, khi đó: lOMoAR cPSD| 58707906

σ oHlim1=2HB1+70=2.245+70=560 MPa; σ

oHlim2=2HB2+70=2.230+70=530 MPa; σ

oFlim1=1,8. HB1=1,8.245=441MPa; σ

oFlim2=1,8. HB2=1,8.230=414 MPa.

- Theo 6.5 ([1], trang 93), chù kì thay đổi ứng suất cơ sở khi thử về tiếp xúc:

N Ho=30 H2HB,4, do đó: N ,4

Ho1=30H 2HB 1=30.2452,4=16259974,39; N ,4

Ho2=30 H2HB 2=30.2302,4=13972305,13.

- Theo 6.6 ([1], trang 93), chu kì thay đổi ứng suất cơ sở khi thử về uốn: N ; HE=60cntΣ n1 376 7

→N HE2=60c u tΣ=60.1. 3,15 .18000=128914285,7>N Ho2=1,39.10 do đó K HL2=1; Suy ra N do đó HE1>N Ho1 K HL1=1.

- Theo 6.1a ([1], trang 93), sơ bộ xác định được ứng suất tiếp xúc cho phép

[σ H ]=σH lim ¿0. KHL ¿; S H [ MPa; [ MPa;

→ [σ H ]=min{[ σH ]1 ,[ σH ]2}=481,82 MPa.

- Theo 6.6 ([1], trang 93) và với N FO=4.106 :

N FE=N HE=60cntΣ

N FE2=NHE 2=1,37.108>N FO, do đó K FL2=1; lOMoAR cPSD| 58707906 Suy ra N , do đó FE1>N FO1 K FL1=1.

- Bộ truyền quay 1 chiều K FC=1

- Theo 6.2a ([1], trang 93) sơ bộ xác định được ứng suất uốn cho phép: 0 K FL.K FC

[σ F ]=σ Flim . SF ; 0 K FL1 .K FC 1.1

[σ F ]1=σ Flim1.

SF=441. 1,75 =252MPa; 0 KFL2 . KFC 1.1

[σ F ]2=σ Flim2.

SF =414. 1,75=236,5714286MPa.

- Ứng suất quá tải cho phép: (6.13, [1], tramg 95), (6.14, [1], trang 96)

[σ H ]max=2,8σch2=2,8.450=1260 MPa;

[σ F1]max=0,8σ ch1=0,8.580=464 MPa;

[σ F2 ]max=0,8σ ch2=0,8.450=360MPa.

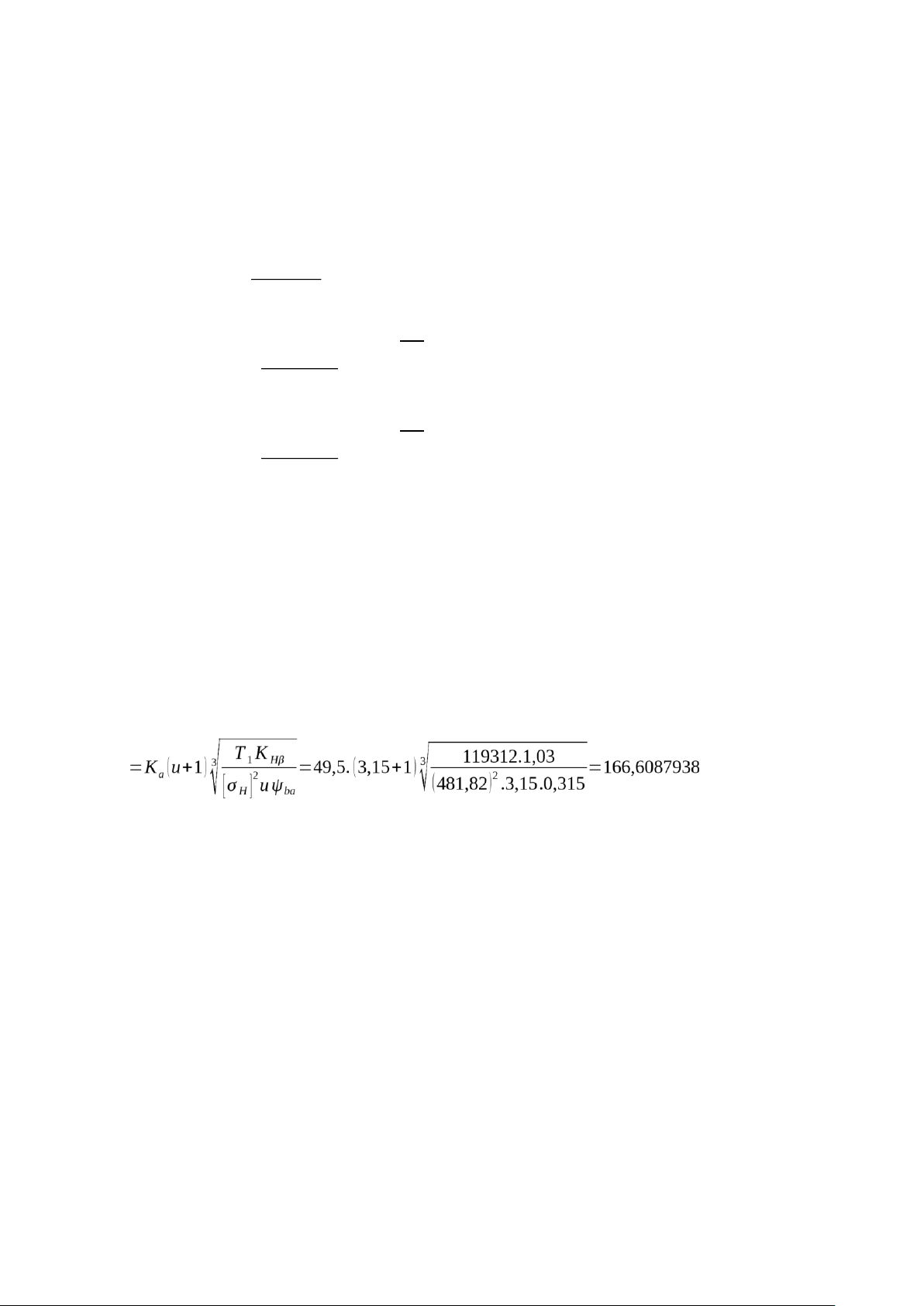

c. Xác định sơ bộ khoảng cách trục

- Theo công thức 6.15a ([1], trang 96) aw mm

Chọn aw=160mm Trong đó:

+ Theo bảng 6.5( [1], trang 96), Ka = 49,5; +

Theo bảng 6.6( [1], trang 97), ψba=0,315;

+ Theo 6.16( [1], trang 97), ψbd=0,53ψ

ba(u+1)=0,53.0,315. (3,15+1)=0,6928425 + Theo bảng

6.7( [1], trang 98), sơ đồ 6 → KHβ=1,03 + T1 = 119312Nmm lOMoAR cPSD| 58707906

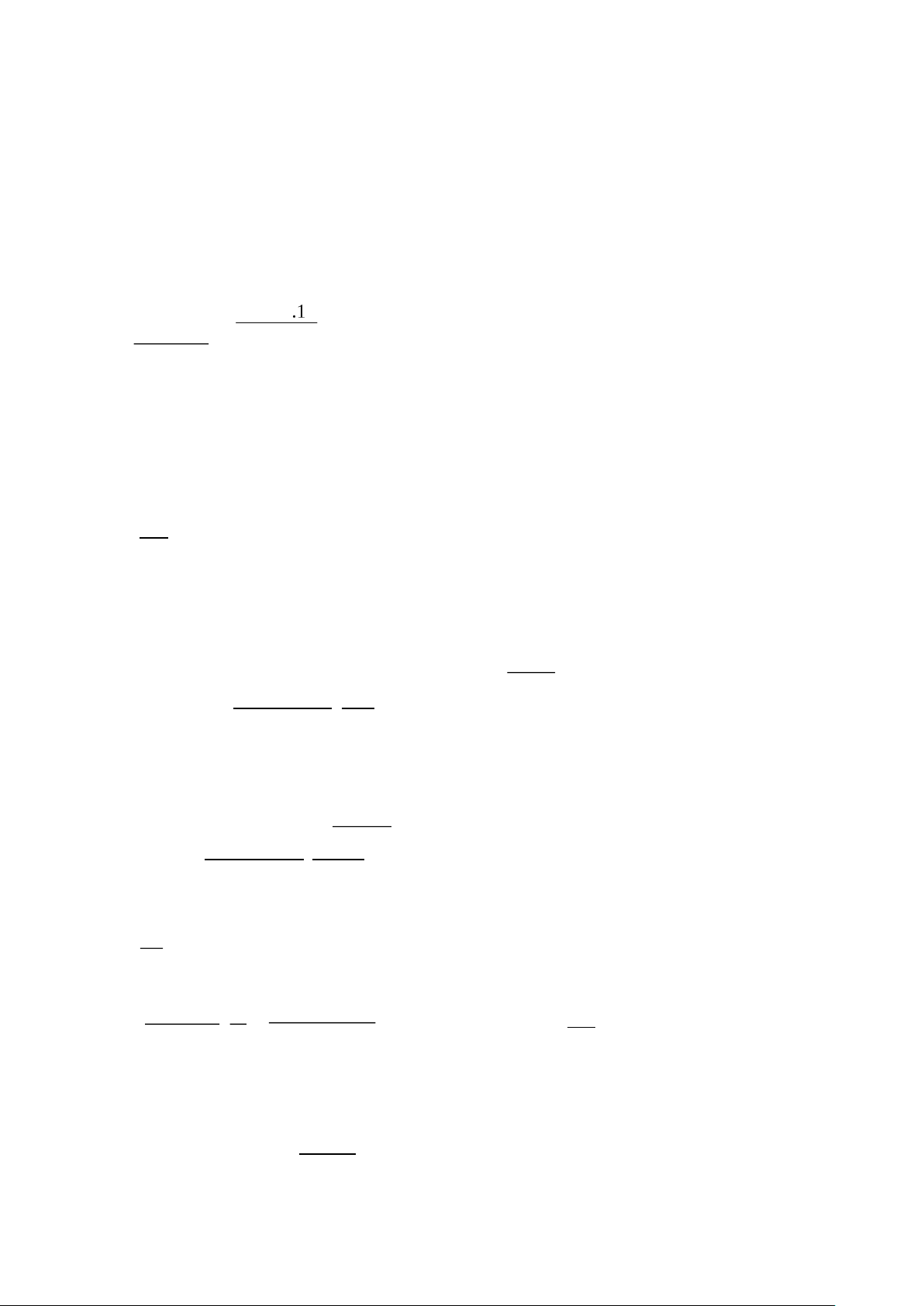

d. Xác định thông số ăn khớp - Theo 6.17

([1], trang 97) m=(0,01÷0,02) aw=(0,01÷0,02)

.160=1,6÷3,2 Theo bảng 6.8 ([1], trang 99), chọn m = 2 mm

- Theo 6.31 ([1], trang 99), số răng bánh răng nhỏ 2aw .cosβ 2.160 z1=

= =38,55421687 m(u+1 ) 2. (3.15+1) Lấy z1 = 38

- Theo 6.20( [1], trang 99), số răng bánh răng lớnz2=u. z1=3,15.38=119,7 Lấy z2 = 120 - Tỉ số truyền thực: 128 ut= 32 =3,157894737

- Sai lệch tỉ số truyền bọ truyền bánh răng: ∆u=|

ut−u|=|3,157894737−3,15|=0,250626566%<4% u 3,15

- Sai lệch tỉ số truyền của cả hệ thống: ∆u=| n3−nlv|.100

%=|116,6853333−120,92|=−3,502039916%<5% nlv 120,92 nđc n3=

utt =940/8.055853921=116,6853333 d2 z2 450 . 120= 8.055853921

utt= d1.(1−δ). z1 = 180.(1−0,02) 38

- Tính lại khoảng cách trục mzt m(z1+z2) 38+120 lOMoAR cPSD| 58707906 aw= 2 = 2 =2. 2 =158mm Lấy aw = 158 mm.

- Theo 6.27 ([1], trang 101) góc ăn khớp

αtw=αt=arctg( )=arctg( )=20 →αtw=20°.

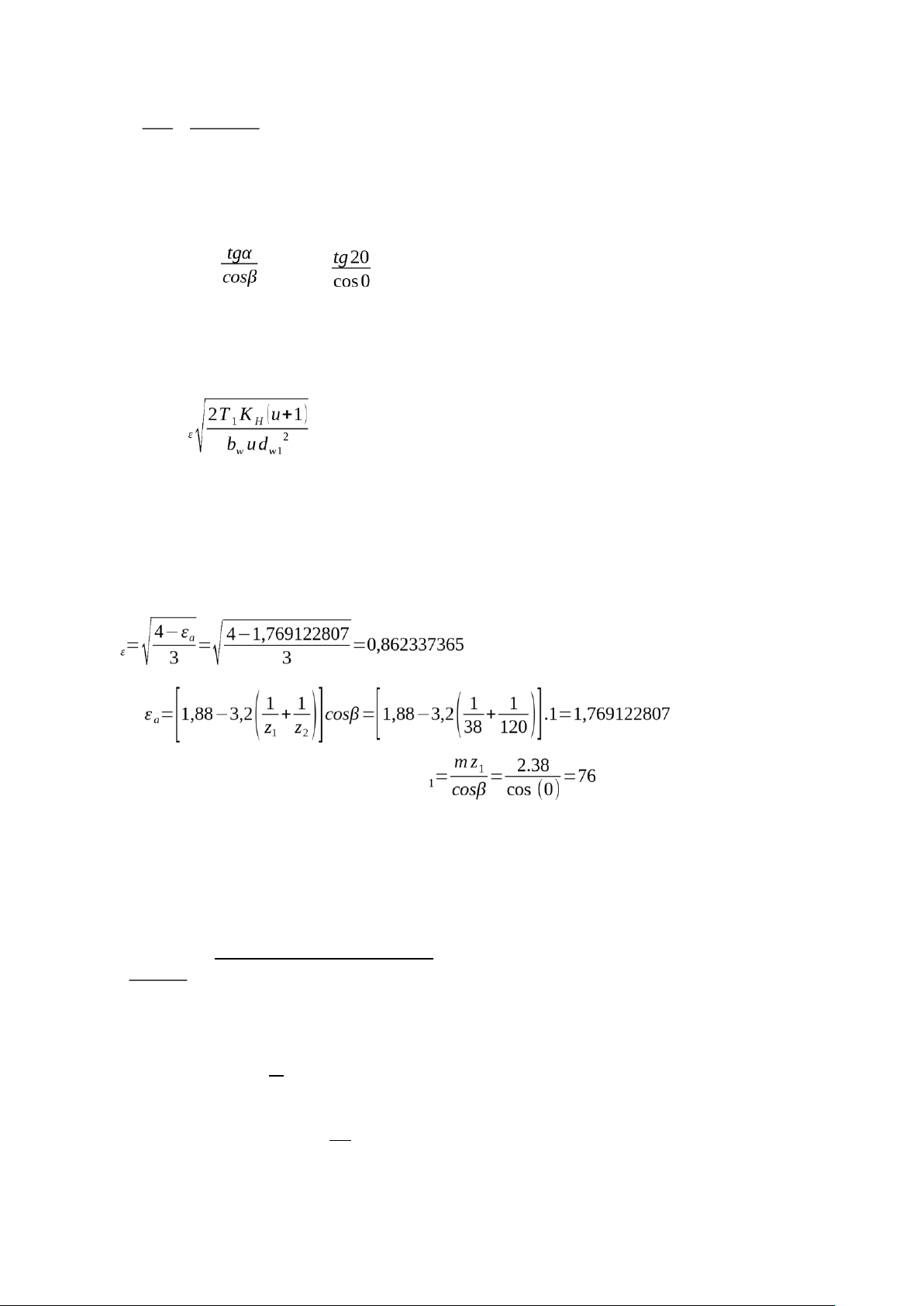

e. Kiểm nghiệm độ bền tiếp xúc σ H

- Theo công thức 6.33 ([1], trang 105) σ H=Zm ZH Z Trong đó:

+ Theo bảng 6.5( [1], trang 96), Zm=274;

+ Theo 6.34( [1], trang 105), ZH=1,76;

+ Theo 6.36a( [1], trang 105), Z Với

+ Đường kính vòng lăn bánh dẫn: dw mm

+ Chiều rộng vành răng: bw=ψba

aw=0,315.158=49,77mm + Theo 6.40 ([1], trang 106),

π dw1 n1 π .49,77.376 m v= = =1,49623586 60000 60000 s m

Với v=1,49623586 s , theo bảng 6.13 ([1], trang 106) dùng cấp chính xác 9, với m → KHα=1; cấp

chính xác 9 và v≤2,5 s lOMoAR cPSD| 58707906 + Theo 6.42 ([1], trang 107) vH ; Trong đó:

+ Theo bảng 6.15 ([1], trang 107), δH =0,006;

+ Theo bảng 6.16 ([1], trang 107), g0=73 + Theo 6.41 ([1], trang 107), K Hv

2T 1 K Hβ K Hα 2.119312.1,03.1

→ KH=K Hβ K Hα K Hv=1,03.1.1,071429453=1,10357233645 (6.39, [1], trang 106) -

Thay các giá trị vào 6.33, ta được: MPa

Vì σ H <[σ H ] kiểm tra điều kiêṇ [σ H ]−σ H .100%= .100%=5,4663527%<10% [ σH ]

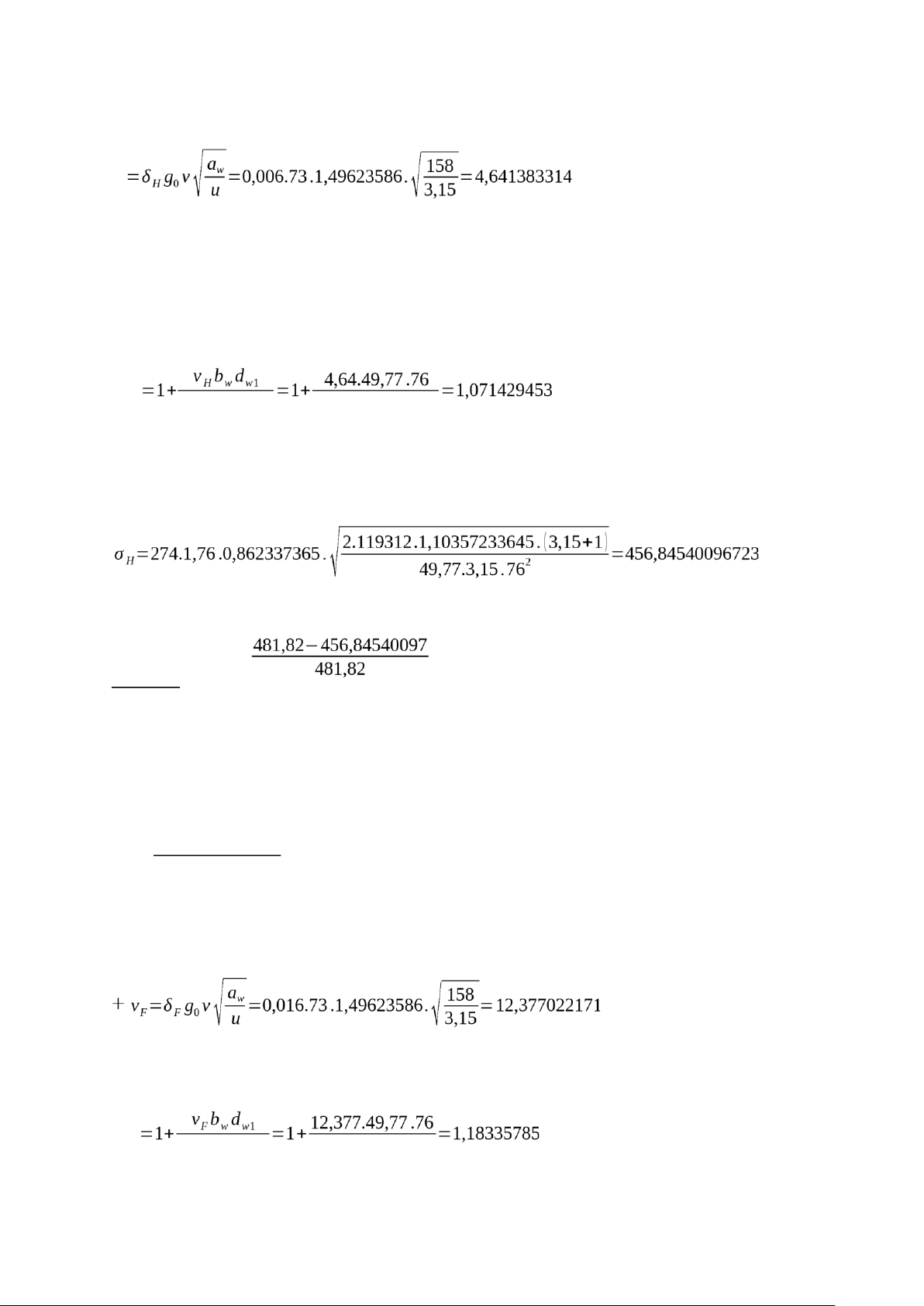

f. Kiểm nghiệm độ bền uốn - Theo 6.43 ([1], trang 108)

2T1 K F Y ε Y β Y F1 σ = F1 bwdw1 m Trong đó: + K

Fβ=1,07; K Fα=1 m/s

Với δF=0,016;g0=73 (bảng 6.15, [1], trang 107) + Theo 6.46 ([1], trang 109) K Fv 2T1 KFβ K Fα 2.119312.1,07.1 lOMoAR cPSD| 58707906

→ KF=K Fβ K Fα K Fv=1,07.1.1,183=1,2661928972

+ Với εα=1,76912281→Y

+ Với β=0→Y β=1

+ Theo bảng 6.18 ([1], 109) Y F1=3,8;Y F2=3,6 -

Thay các giá trị vừa tính vào 6.43 2.119312 σ

F1==85,788363044 MPa<[σ F1]=252 MPa σF 1.Y F 2 85,788363044.3,6 σ F2= Y F1 =

3,8 =81,27318604MPa<[σ F2]=236,57 MPa

g. Kiểm nghiệm răng về quá tải

- Theo 6.48 ([1], trang 110) với Kqt=1

MPa<[ σH ]max=1260 MPa

- Theo 6.49 ([1], trang 110) σ Fmax=σ F1 K qt=85,788363044.1=78,754 MPa<[σ F2]max=360

MPa h. Lực tác dụng khi ăn khớp - Lực vòng: 2T 1 2.119312 Ft1=Ft2= ⅆw1 = 76 =3139,78947368N - Lực hướng tâm:

Ft 1 tanα 3139,78947368. tan200 Fr1=Fr2= cos β = cos(0) =1142,78991N

3. Tổng kết các thông số bộ truyền bánh răng Thông số Ký hiệu Giá trị Đơn vị

Công suất trục bánh răng dẫn P1 4,697538 kW

Tốc độ quay của trục dẫn n1 376 vòng/ phút

Moment xoắn trên trục dẫn T1 119312 Nmm Tỉ số truyền u 3,15 lOMoAR cPSD| 58707906 Thời gian làm việc Lh 18000 giờ Khoảng cách trục aw 158 mm Mô đun m 2 mm Tỉ số truyền ut 3,158 Chiều rộng vành răng b 49,77 mm Góc ăn khớp αtw 20 độ Số răng bánh lớn z1 38 răng Số răng bánh nhỏ z2 120 răng

Đường kính vòng lăn bánh nhỏ dw1 76 mm

Đường kính vòng lăn bánh lớn dw2 240 mm

Đường kính vòng đỉnh bánh nhỏ da1 80 mm

Đường kính vòng đỉnh bánh lớn da2 244 mm

Đường kính vòng đáy nhỏ df1 71 mm

Đường kính vòng đáy lớn df2 235 mm

Ứng suất tiếp xúc trên mặt răng σH 456,845 MPa Lực ăn khớp Lực vòng Ft 3139,789 N Lực hướng tâm Fr 1142,790 N V. KHỚP NỐI TRỤC 1. Chọn khớp nối

Mômen cần truyền: T=T 2=357193(N .mm) Tính đường kính sơ bộ dsb

+ Chọn [τ ¿= 20 MPa →dsb + Chọn dt=dsb= 45 (mm) lOMoAR cPSD| 58707906 T –

t=k .T=1,5.357193 ( N .mm )=535,7895(N .m) Trong đó : T t

Mômen xoắn tính toán T t=k .T k - Hệ số chế độ làm việc tra

bảng 9.1 Tr.229 [8] lấy k = 1,5

T - Momen xoắn danh nghĩa trên trục

Tra bảng 16.10a [2] tr 68 với điều kiện:

Tcfkn=1000 N .m {

Tt=535,7895 N .mcf≤T cfkn => dcfkn=50mm

dt=45mm≤dkn Z=8 Do=160mm l1=40mm

Tra bảng 16.10b Tr.69 [2] ta được { =40 mm ll23 = 36 mm dc=18mm

2. Kiểm nghiệm khớp nối a.

Điều kiện sức bền dập của vòng đàn hồi 2k .T σ d= Z. Do dc l3 ≤[σ d]

σ - Ứng suất dập cho phép của vòng cao su d

[σ d]=2÷4 MPa Do

vậy ứng suất dập sinh ra trên vòng đàn hồi: 2kT 2.1,5.357193 σ d=

Z D0 dcl3 = 8.160.18.36 =1,291231<[σ d]=2 MPa→ Thỏa điều kiện bền. lOMoAR cPSD| 58707906 b.

Điều kiện bền của chốt k .T .l0 σ u= 3 ≤[σu]

0,1.dc . D0. Z Trong đó: l2 l0=l1+2 =40+=60(mm)

[σ ]- Ứng suất uốn cho phép của chốt. Ta lấy [ ]= u σ u 60÷80 MPa; Do

vậy, ứng suất sinh ra trên chốt: k .T .l0 1,5.357193.60 σ u= = 3

=43,064357<[σ u]=60 MPa

. Z 0,1.18 .160.8 → Thỏa điều kiện bền.

VI. TÍNH TOÁN THIẾT KẾ TRỤC

1. Tính sơ bộ trục Thông số đầu vào:

T1 = 119312 N.mm; T2 = 357193 N.mm; Fr = 1142,789910 N 2Tt 2.535,7895 Ftkn= D0 = 160 =6697,368750(N)

→Frkn=0,2.Ft=0,2.6697,368750=1339,473750(N)

2. Chọn vật liệu chế tạo trục

Chọn vật liệu chế tạo các trục là thép C45 tôi cải thiện có:

- Ứng suất bền σb = 850 MPa

- Ứng suất xoắn cho phép 3.

Xác định sơ bộ đường kính trục Theo

công thức 10.9 Tr.188 [1], ta có: d

Với [τ] ứng suất cho phép [τ]=15÷30 (MPa); ta chọn [τ] = 15 MPa