Preview text:

lOMoAR cPSD| 58707906

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY 0o0

THUYẾT MINH TÍNH TOÁN THIẾT KẾ

ĐỒ ÁN TRUYỀN ĐỘNG CƠ KHÍ - MDPR310423

HỌ & TÊN SINH VIÊN: Nguyễn Lâm Ngọc Tiến MSSV: 22146414

GIẢNG VIÊN HƯỚNG DẪN: TS. Mai Đức Đãi GIẢNG VIÊN PHẢN BIỆN:

Tp. HCM, Ngày 25 tháng 12 năm 2024 lOMoAR cPSD| 58707906 MỤC LỤC I.

Tính toán công suất, tốc độ trục công

tác.................................................................1

1.1. Thông số đầu vào...............................................................................................1

1.2. Công suất trên trục công tác...............................................................................1 lOMoAR cPSD| 58707906

1.3. Tốc độ quay trục công tác..................................................................................1

II. Chọn động cơ, phân phối tỉ số

truyền......................................................................1

2.1. Thông số đầu vào...............................................................................................1

2.2. Chọn động cơ, phân phối tỉ số truyền.................................................................1

2.3. Bảng thông số kỹ thuật hệ thống truyền động....................................................3

III. Tính toán, thiết kế bộ truyền

đai............................................................................5

3.1 Thông số đầu vào................................................................................................5

3.2 Chọn loại đai và tiết diện đai...............................................................................5

3.3 Xác định các thông số của bộ truyền...................................................................5

3.4 Xác định số dây đai.............................................................................................6

3.5 Xác định lực căng đai, lực tác dụng lên trục........................................................6

3.6 Bảng thông số kỹ thuật bộ truyền Đai.................................................................8

IV. Tính toán, thiết kế bộ truyền

răng.........................................................................9

1.Thông số đầu vào (input data)................................................................................9

2. Tính toán thiết kế theo chỉ tiêu độ bền tiếp xúc.....................................................9 V. Khớp nối

trục..........................................................................................................16

1. Thông số đầu vào................................................................................................16

2. Thông số đầu ra...................................................................................................16

VI. Tính toán thiết kế

trục...........................................................................................18

1. Thông số đầu vào................................................................................................18

2. Chọn vật liệu.......................................................................................................18

3. Xác định tải trọng tác dụng lên trục.....................................................................18 lOMoAR cPSD| 58707906

4. Tính sơ bộ đường kính trục:................................................................................19

5. Tính khoảng cách gối đỡ và điểm đặt lực............................................................19 VII. Kiểm nghiệm

trục.................................................................................................29

1. Tính kiểm nghiệm trục về độ bền mỏi:................................................................29

2. Tính kiểm nghiệm trục về độ bền tĩnh:................................................................32

VIII. Thiết kế then.......................................................................................................34

1. Chọn then:...........................................................................................................34

2. Kiểm nghiệm then:..............................................................................................34

IX. TÍNH TOÁN VÀ CHỌN Ổ

LĂN.........................................................................36

1. Thông số đầu vào:...............................................................................................36

2. Trình tự tính toán trên trục I:...............................................................................36

3. Trình tự tính toán trên trục II:..............................................................................37 X.

Tính toán vỏ hộp, các chi tiết

phụ..........................................................................39 1. Thân vỏ

hộp.........................................................................................................39 2. Que thăm

dầu......................................................................................................40 3. Nút tháo

dầu........................................................................................................40 4. Bulong

vòng........................................................................................................40 Tài liệu

tham khảo.......................................................................................................42 lOMoAR cPSD| 58707906 I.

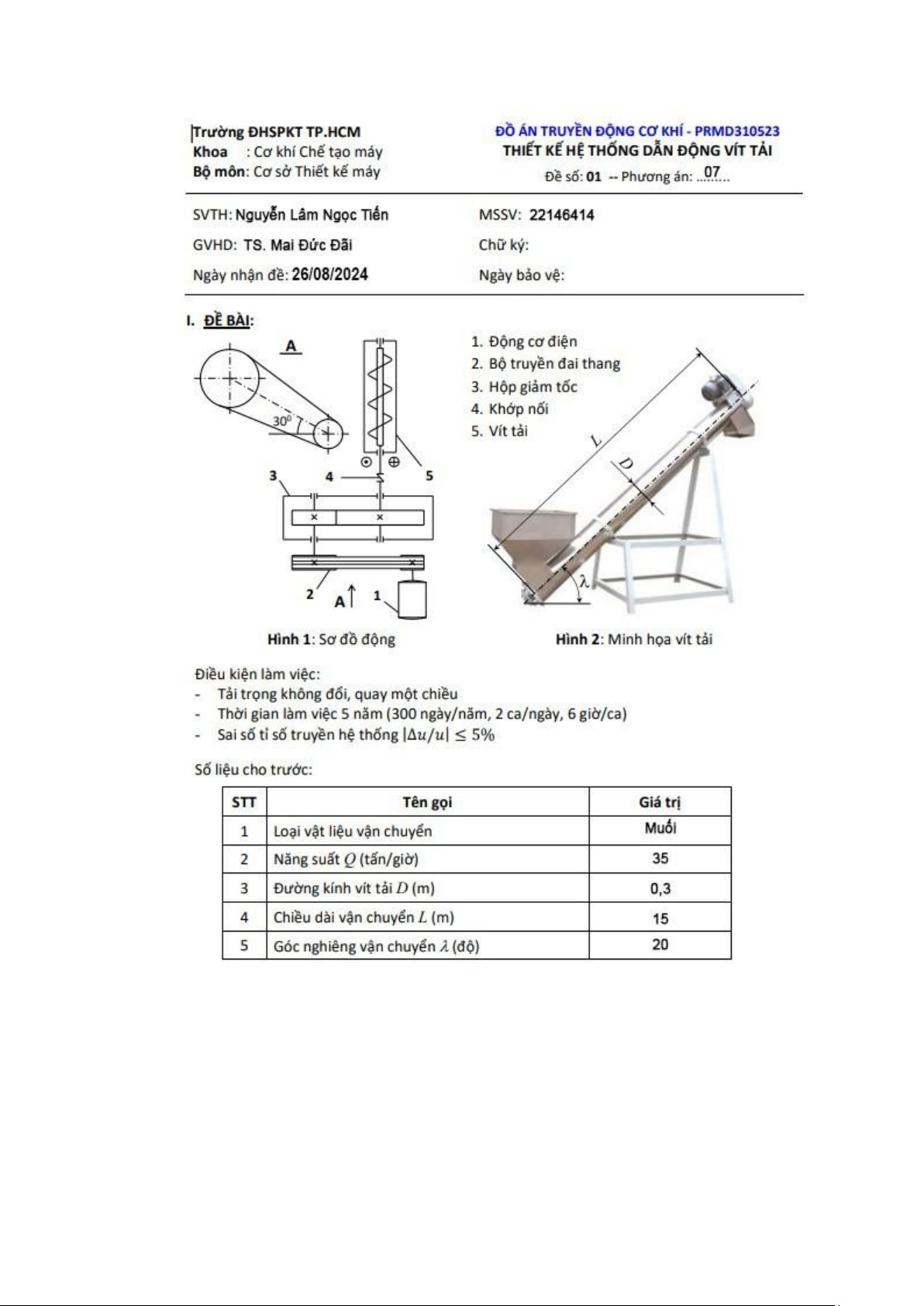

Tính toán công suất, tốc độ trục công tác

1.1. Thông số đầu vào

- Loại vật liệu vận chuyển: Muối

- Năng suất, Q=35tấn/h

- Đường kính vít tải, D=0,3m

- Chiều dài vận chuyển, L=15m

- Góc nghiên vận chuyển, λ=200

1.2. Công suất trên trục công tác

-Công suất cần thiết chuyển tải liệu vít tải, Plv (kW) [1] QL

Plv=367 (+sin)=4,0655kW

Q=35tấn/h, năng suất vận chuyển L=15m, chiều dài vận chuyển ω=2,5,

hệ số cản trở chuyển động của vật liệu vận chuyển (muối) [1]

λ=20×π/180=0,349rad, góc nghiên vận chuyển

1.3. Tốc độ quay trục công tác

-Tốc độ quay trục công tác, nlv (vòng/phút) [1] 4 Q nlv= 3

=141,14vòng/phút 60.π . D . K . ρ..c

D=0,3m, đường kính vít

K=1 hệ số phụ thuộc bước vít, giả sử liệu khó vận chuyển, mài mòn

[1] ρ=1,2tấn/m3, khối lượng riêng liệu vận chuyển (muối) [1]

ψ=0,25, hệ số điền đầy (muối) [1] c=0,65, hệ

số phụ thuộc góc nghiên vít tải [1] II.

Chọn động cơ, phân phối tỉ số truyền

2.1. Thông số đầu vào

- Công suất cần thiết chuyển tải liệu vít tải, Plv=4,065560kW

vòng - Số vòng quay trục vít, nlv=141,14 phút

2.2. Chọn động cơ, phân phối tỉ số truyền

- Công suất cần thiết trên trục động cơ [2] Plv lOMoAR cPSD| 58707906 Pctđc=

η =4,688092kW η=ηđ × (ηol )3 ×ηbr ×ηkn- hiệu suất truyền động toàn hệ thống

ηđ=¿ 0,95 - hiệu suất bộ truyền đai (hở) ηol=0,99

- hiệu suất truyền động 1 cặp ổ lăn ηbr =0,96

- hiệu suất bộ truyền bánh răng trụ răng nghiên (kín) η

- hiệu suất bộ nối trục kn=¿0,98 - Chọn động cơ

Chọn tỉ số truyền chung sơ bộ usb=unsb×uhsb=10

Tính số vòng quay sơ bộ cần thiết trên trục động cơ

nsb=usb ×nlv=141,14 x 10=1411,4 vòng/ phút

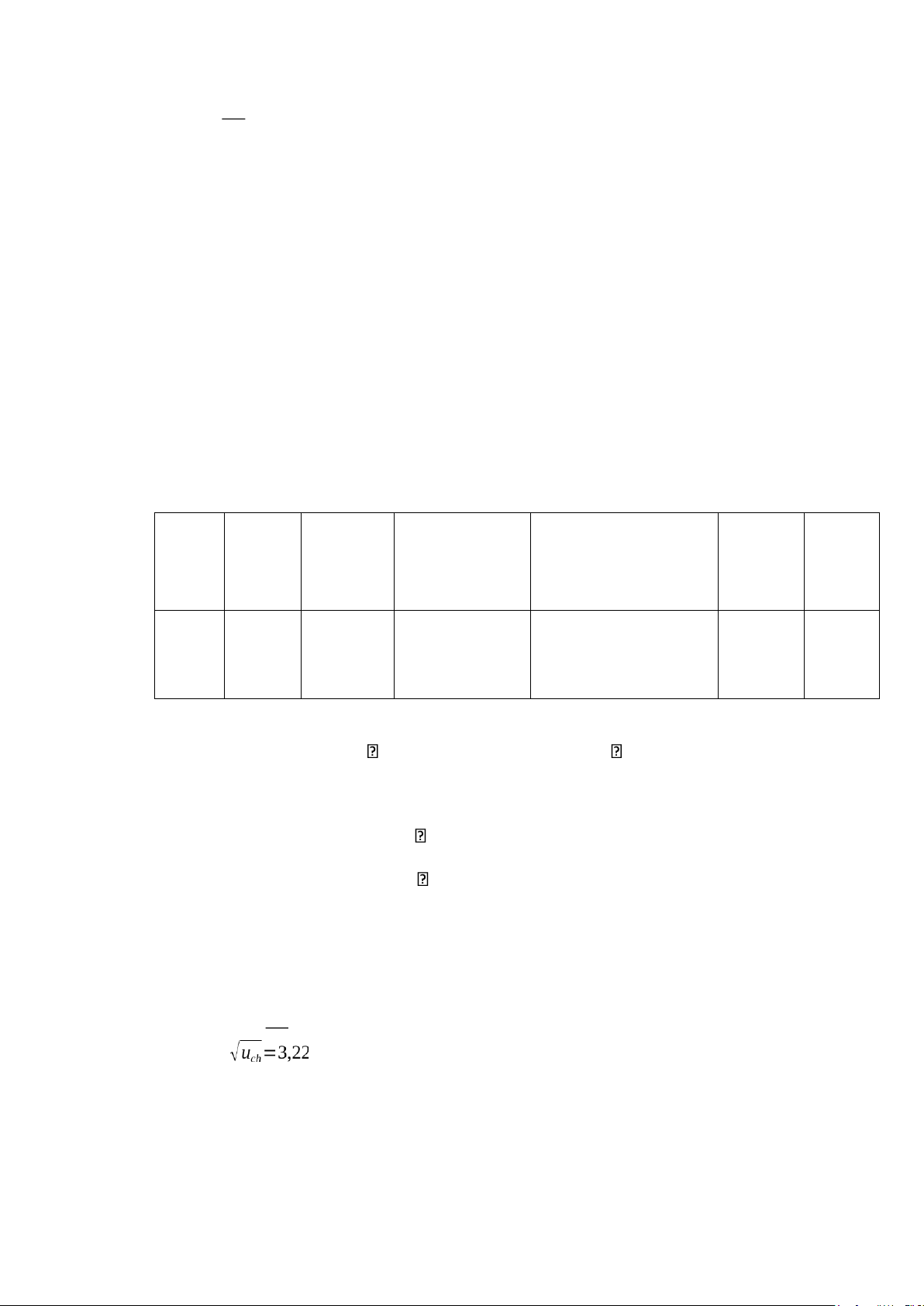

Chọn động cơ không đồng bộ 3 pha, rotor lòng sóc có các thông số kỹ thuật như bảng sau:

Bran Output Speed Voltage/Freq. d power Type desination/

T start/T n T max/T n name Product code ABB 5,5 1461 380V/50Hz M3BP 132SMF 4 / kW rpm 3GBP 132 260- 2,5 3,4 ADK

Kiểm tra đặc tính kỹ thuật động cơ

Pđc=7,5≥Pctđc=7,2 thỏa nsb=1411,4≈nđb=1500 thỏa

T start/T n=2,5≥Tmm/T=1,2 thỏa

T max/T n=3,4≥T qt /T=1,5 thỏa -

Phân phối tỉ số truyền

Tỉ số truyền chung của hệ thống nđc uch= nlv =10,35

Sử dụng bảng tỉ số truyền tiêu chuẩn bộ truyền bánh răng [2] chọn ubr=3.55

Tính tỉ số truyền bộ truyền ngoài uđ=uch/ubr =2,92 lOMoAR cPSD| 58707906

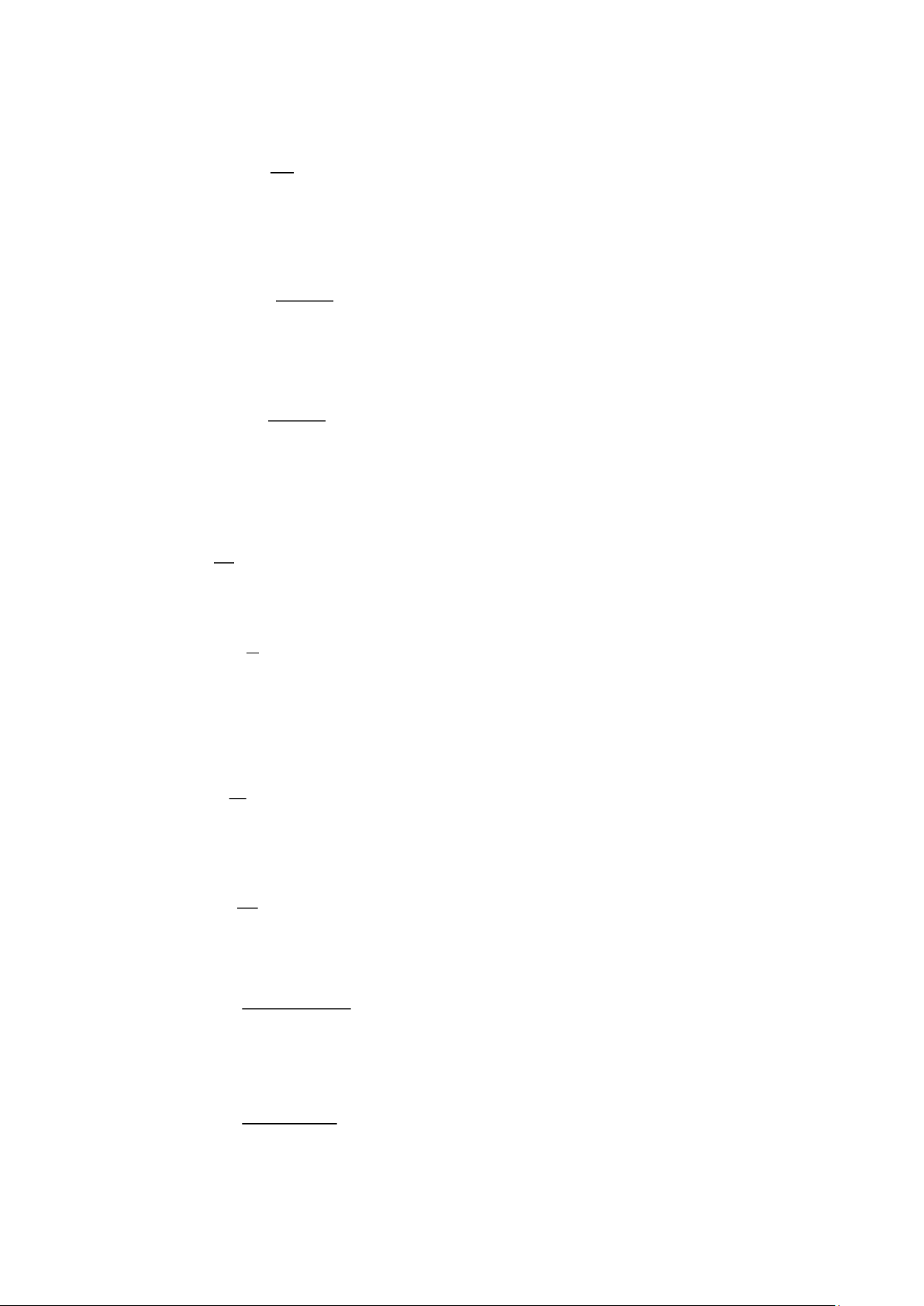

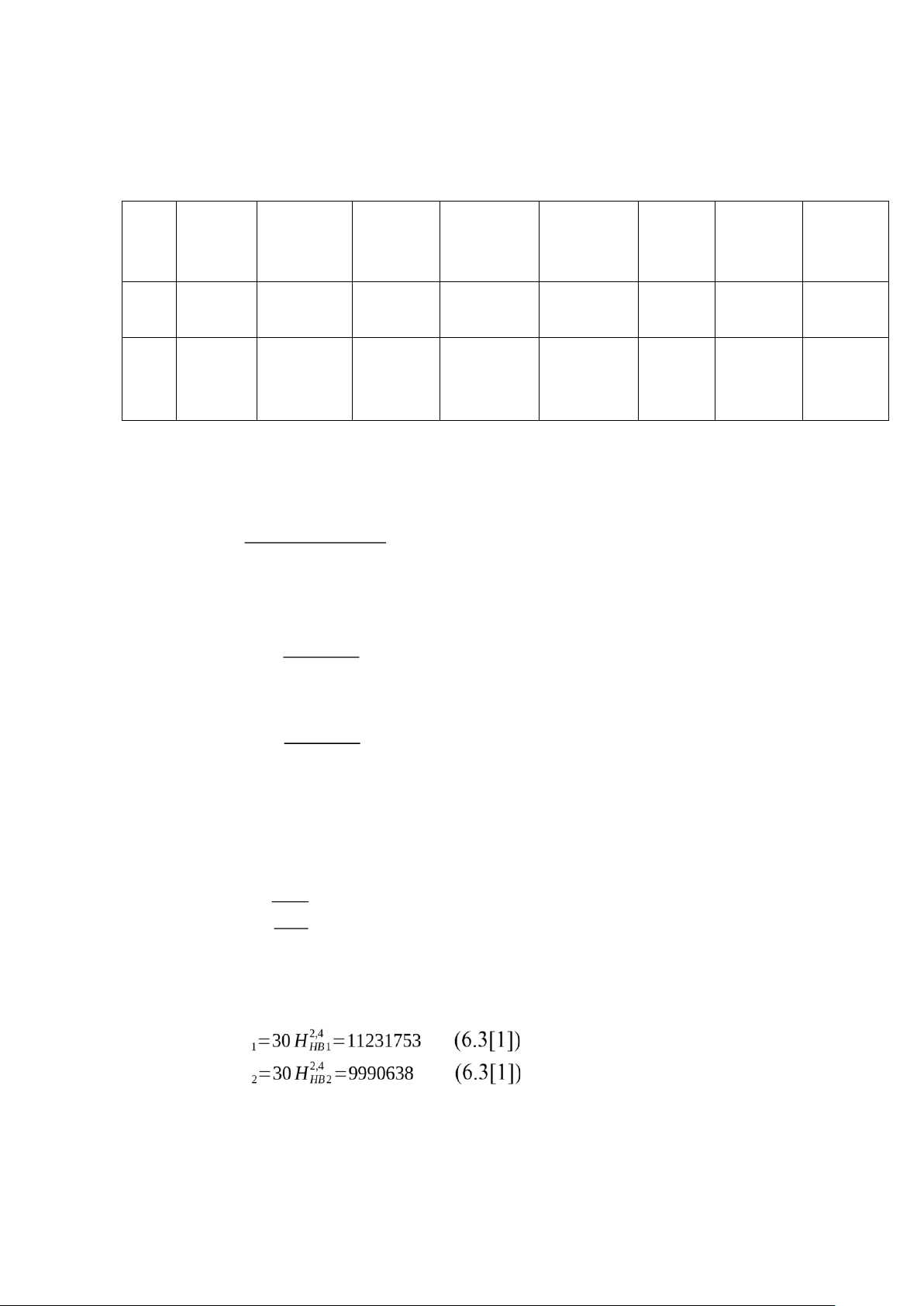

2.3. Bảng thông số kỹ thuật hệ thống truyền động

- Công suất cần thiết trên trục công tác (trục III) Plv PIII= ηol =4,1066kW - Công suất trục II PIII PII= ηkn ×ηol=4,2327kW - Công suất trục I PII PI= ηol

×ηbr =4,4536kW

- Công suất cần thiết trên trục động cơ PI Pctđc= ηđ =4.6880kW

- Số vòng quay trục I, n I nđc

nI= u1 =500,3vòng/phút

- Số vòng quay trục II, nII nI

nII= u2 =140,9vòng/phút

- Số vòng quay trục III, n III nII nIII= u3 =140,9vòng/phút

- Moment xoắn cần thiết trên trục động cơ

9,55.106 .Pctđc T dc= ndc =30644

- Moment xoắn trên trục I 9,55.106 .PI T I = nI =85013

- Moment xoắn trên trục II 9,55.106 .PII lOMoAR cPSD| 58707906 T II= nII =286890

- Moment xoắn trên trục III 9,55.106 . PIII T III= nIII =278341

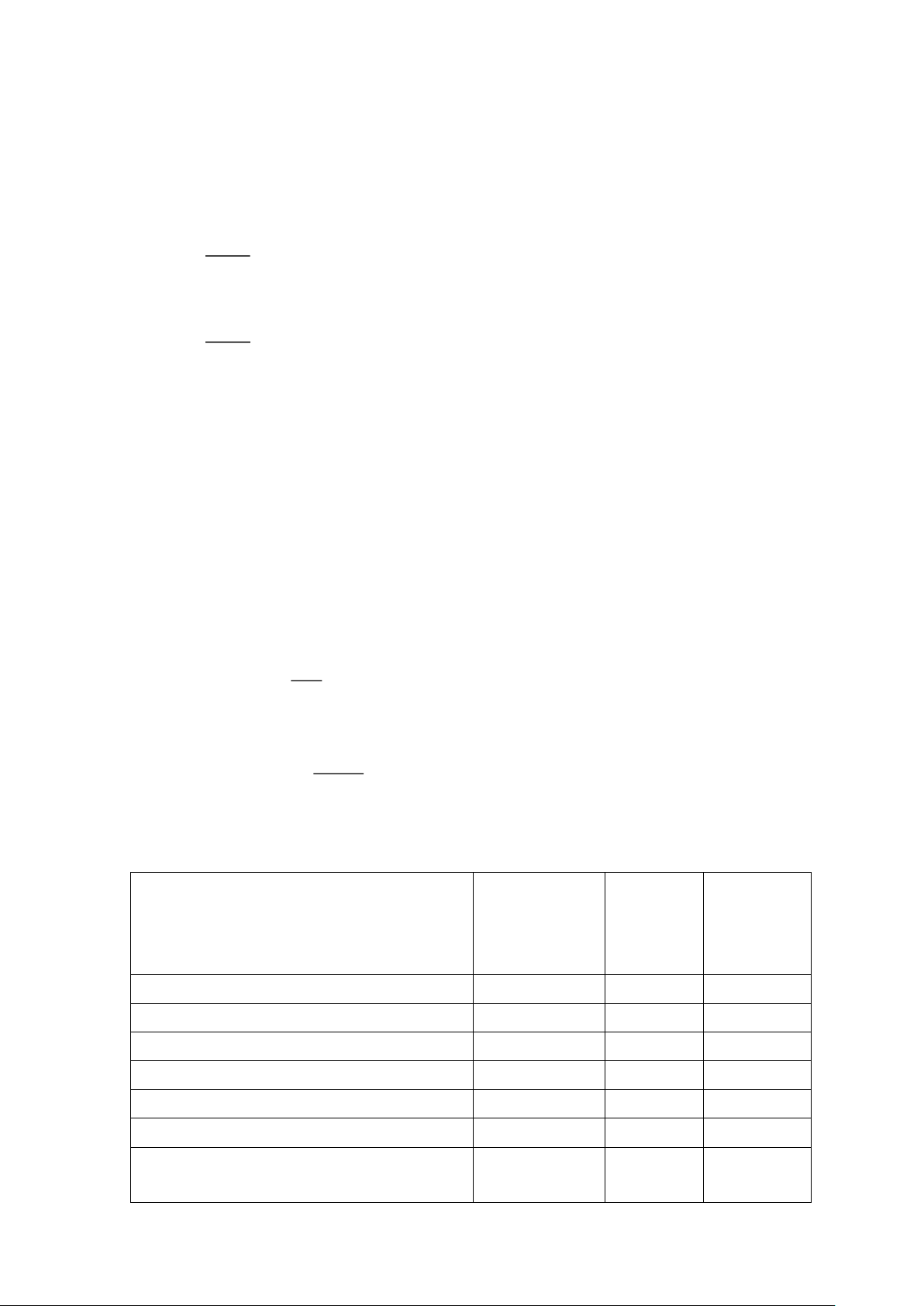

- Bảng thông số kỹ thuật hệ thống truyền động Trục công Trục Trục động cơ Trục I Trục II tác Thông số (trục III) Công suất, P (kW) 4.688066 4.453663 4.23 2762 4.106626 Tỉ số truyền, u 2,92 3,55 1 Số vòng quay, n (vg/ph) 1461 500,3 14 ,9 140,9 Mômen xoắn, T (N.mm) 30644 85013 286 890 278341 lOMoAR cPSD| 58707906 III.

Tính toán, thiết kế bộ truyền đai

3.1 Thông số đầu vào

P=Pctdc=4,688066 kW , công suất cần thiết trên trục dẫn

u=uđ=2,92,tỉ số truyềnbộđai n=nđc=1461vòng/phút, số vòngquay trụcdẫn

3.2 Chọn loại đai và tiết diện đai

- Chọn đai thang thường. Dựa vào trị số công suất, tốc độ quay trục

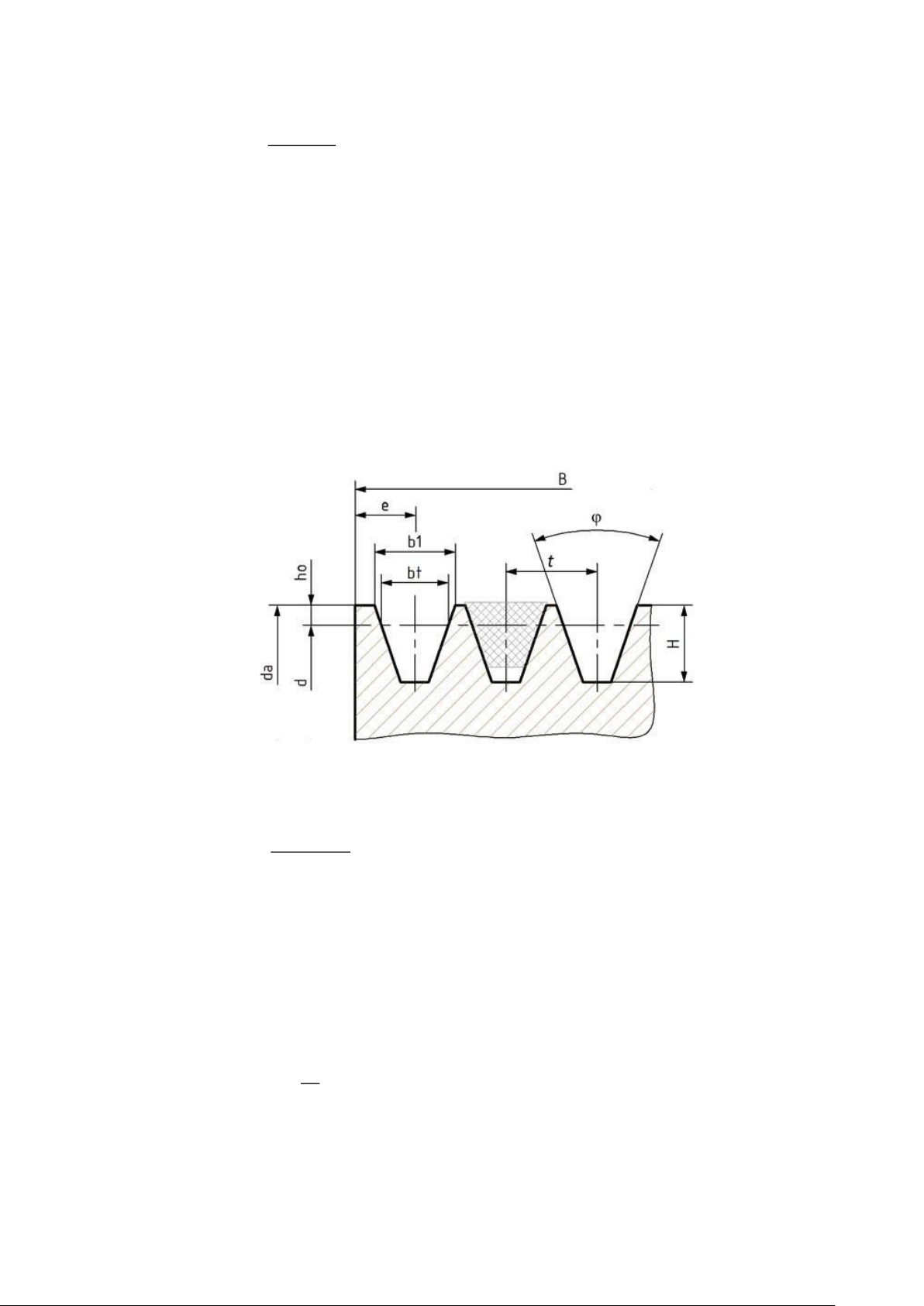

dẫn, tham khảo tài liệu [2] hình 4.1 trang 59 chọn loại đai B với thông số kỹ thuật sau: Tiết diện đai Đường kính Lọai bánh đai dẫn Chiều dài đai A 1,2.d đai min b mm h mm d giới hạn mm min mm mm2 A 13 8 81 100 120 560 - 4000

3.3 Xác định các thông số của bộ truyền

- Tính chọn đường kính bánh đai Dựa vào 1,2.d

theo dãy số tiêu chuẩn,

min=120mm chọn đường kính d1

tham khảo tài liệu [2], trang 60, đường kính d theo tiêu chuẩn là 125 mm 1

Kiểm tra vận tốc v < 25 m/s π .d1.n m/s v==9,562 60000

Đường kính d2 d2=uđ

(1−ξ) .d1=368mm

𝜉 = 0,01 ÷ 0,02, hệ số trượt đai, chọn 𝜉= 0,01

Dựa vào trị số tính toánd2ở trên, để kinh tế nên chọnd2 theo các giá trị

tiêu chuẩn bảng 4.21, tài liệu [2], d2=355mm

-Tỉ số truyền bộ truyền đai thực tế d2 uđtt =

=2,86=¿u=−1,76<4%(thỏa) (1−ξ ).d 1 -Tính khoảng cách trục

Khoảng cách trục nhỏ nhất xác định theo công thức 4.14 tài liệu [2]

0,55.(d1+d2)+h≤a≤2.(d¿¿1+d2)¿ <=> 272≤a≤960 lOMoAR cPSD| 58707906 asb

Chọn tỉ số d2 ¿1 theo bảng 4.14 trang 60 tài liệu [2]

Chọn asb=400mm -Chọn chiều dài đai L=2.asb+

π .(d21+d2) + (d42−.adsb1)2 =1587,045mm

Chọn L theo tiêu chuẩn theo bảng 4.13 tài liệu [2] L=1600 mm

-Tính chính xác khoảng cách trục theo công thức 4.6 tài liệu [2] a

mm (thỏa điều kiện) Trong đó Δ= =115mm λ=L− =846,02mm

-Kiểm nghiệm điều kiện góc ôm theo công thức 4.7 tài liệu [2]

(thỏa điều kiện góc ôm) a

3.4 Xác định số dây đai -Tính số đai z

Theo công thức 4.7 tài liệu [2] P. Kđ z= =3,34

[ P0] .Cα .C u.C L .Cz Trong đó:

K đ=1,35:hệ số tảitrọngđộngcủa víttảilàmviệc2ca/ngày tra bảng 4.7 tài liệu [2] C

α :hệ số kể đếnảnhhưởnggócômα1 [4] Cα=1,24.(1−e )=0,916

CL :hệ sốkể đến ảnh hưởng chiều dài đai

CL=( L )16=0,99 với L0=1700mm[4] L0

Cu=1,14(uđ ≥2,5):hệ số kể đếnảnhhưởngtỉ số truyền tra bảng 4.17 tài liệu [2]

[P¿¿0]=1,927 kW ¿, giá trị nội suy, công suất cho phép kW lOMoAR cPSD| 58707906

C : hệ số kể đến ảnh hưởng phân bố tải trọng không đều trên các sợi z dây đai z'=

P¿P¿0]¿ =2,43 ¿>C z=0,95 [

Chọn số đai z = 3 sợi đai

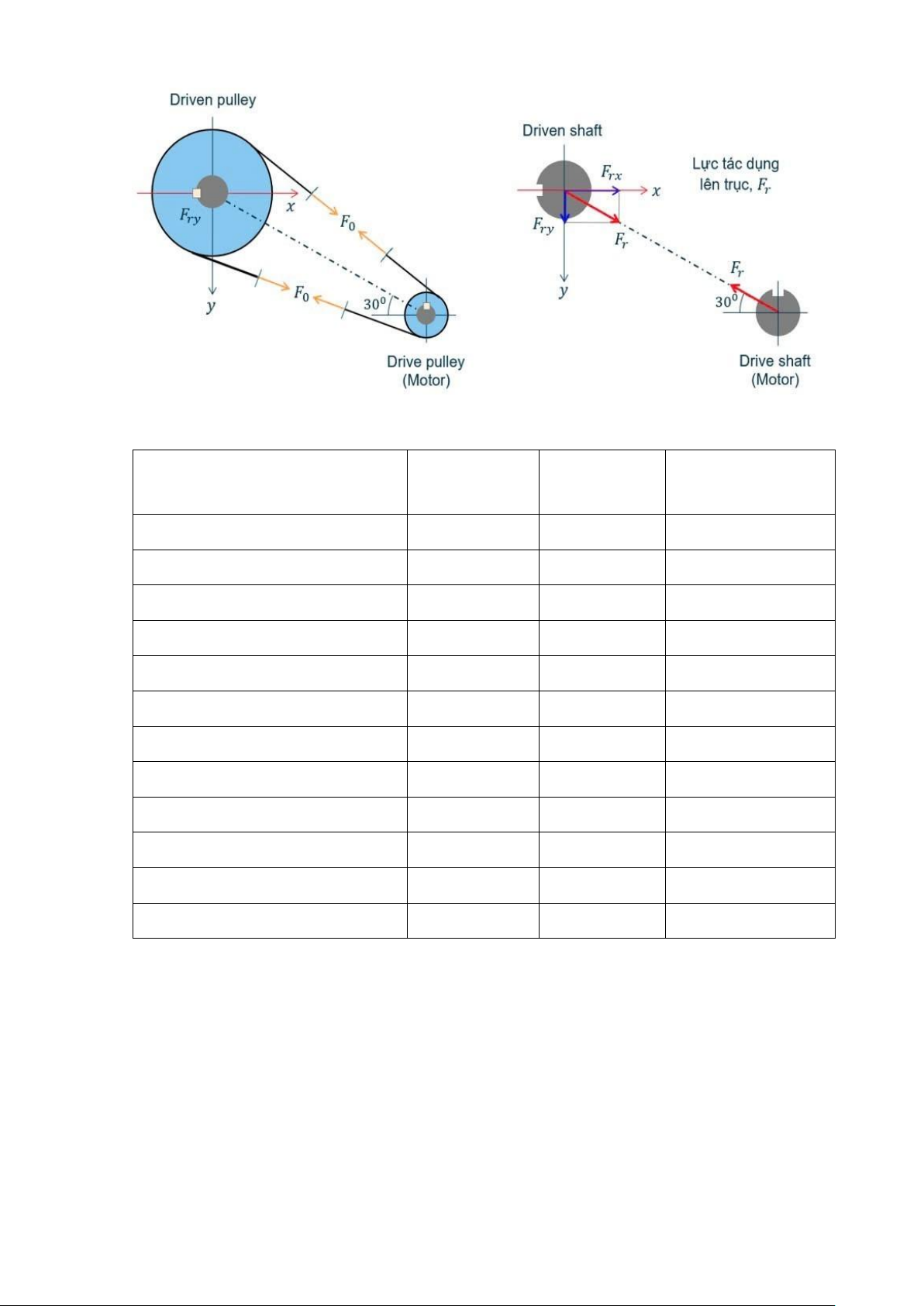

3.5 Xác định lực căng đai, lực tác dụng lên trục

-Xác định các thông cơ bản của bộ truyền đai

Chiều rộng bánh đai B theo công thức 4.17 tài liệu [2]

B=( z−1 ).t+2.e=50mm

Đường kính ngoài bánh đai da theo công thức 4.18 tài liệu [2]

da1=d1+2.h0=131,6mm

da2=d2+2.h0=361,6mm

-Xác định lực căng đai theo công thức 4.19, 4.20 tài liệu [2] 780.P.K đ F0=

v.Ca. z +Fv=197,47 N

Trong đó qm=0,105 khối lượng một mét dài đai, tra bảng 4.22 tài liệu [2]

Fv=qm .v2=9,6003 N, lực căng do lực li tâm

-Xác định lực tác dụng lên trục theo công thức 4.21 tài liệu [2] α1 F )

r=2. F0 . z.sin( 2 =1138 N lOMoAR cPSD| 58707906

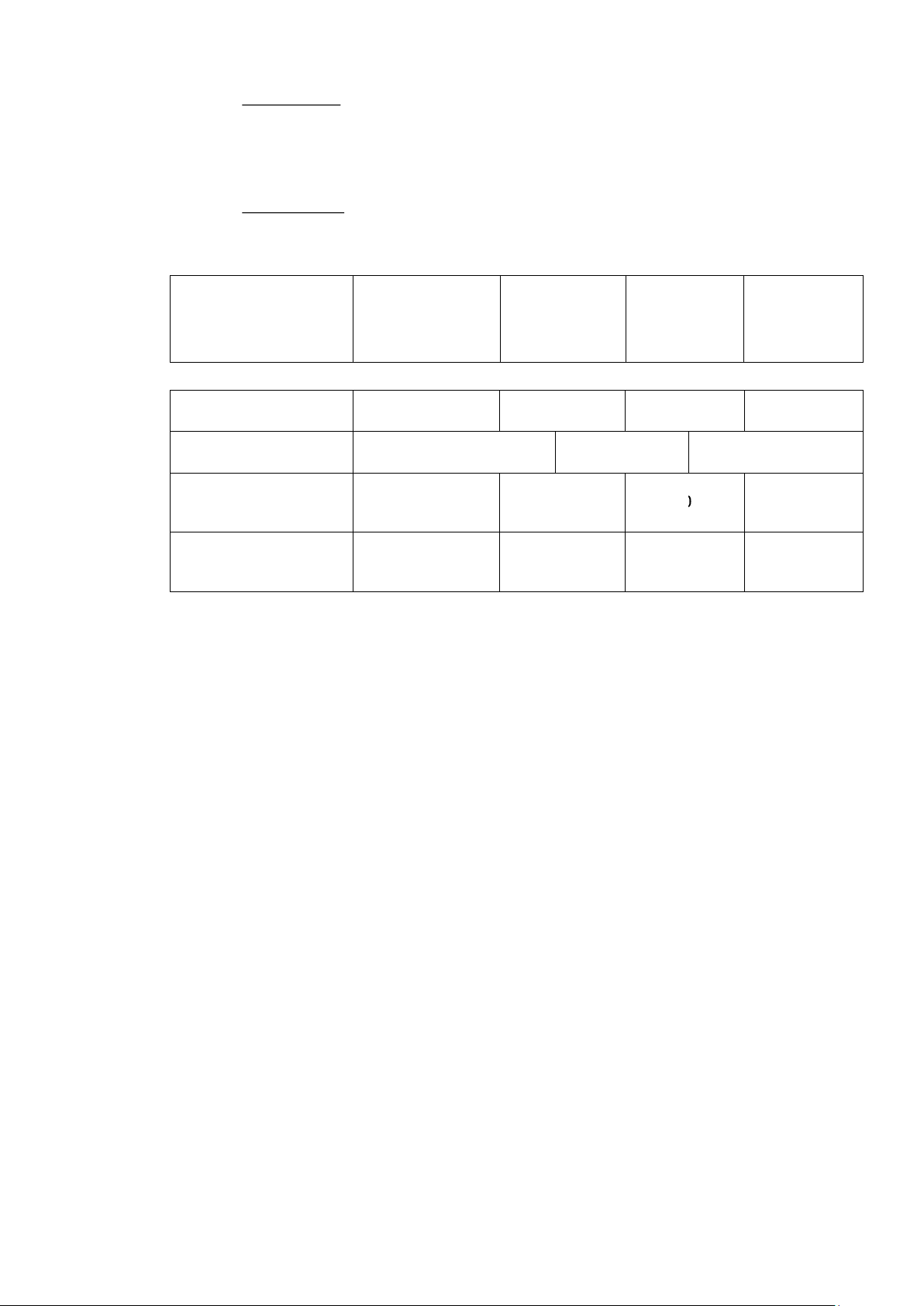

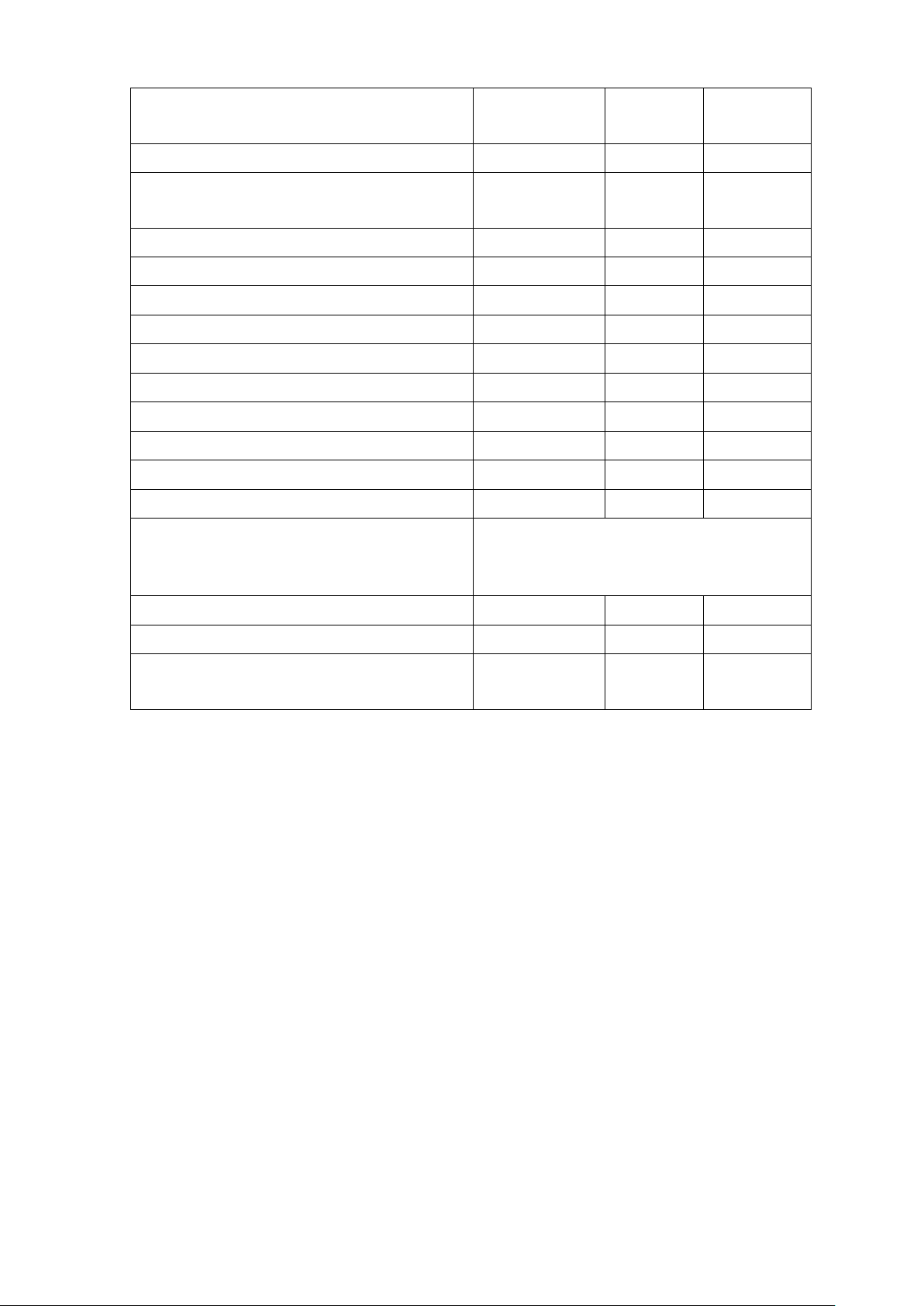

3.6 Bảng thông số kỹ thuật bộ truyền Đai Thông số Ký hiệu Giá Đơn vị trị

Công suất trên trục dẫn 𝑃 = 𝑃𝑐𝑡đ𝑐 4,688066 𝑘𝑊 Tốc độ quay trục dẫn 𝑛 = 𝑛đ 1461 𝑐 𝑣ò𝑛𝑔/𝑝ℎú𝑡

Tỉ số truyền thực tế uđtt 2,87 Loại đai A Tiết diện đai 𝐴 81 𝑚𝑚2

Đường kính bánh đai dẫn 𝑑1 125 𝑚𝑚

Đường kính bánh đai bị dẫn 𝑑2 355 𝑚𝑚 Khoảng cách trục 𝑎 407 𝑚𝑚 Góc ôm (bánh dẫn) 𝛼1 147,79 độ Số sợi dây đai 𝑧 3 Lực căng đai 𝐹0 197,47 𝑁 Lực tác dụng lên trục 𝐹 1138 𝑟 𝑁 IV.

Tính toán, thiết kế bộ truyền bánh răng

1.Thông số đầu vào (input data)

-Công suất trên trục bánh răng dẫn P1=4,453663 kW

-Tốc độ quay trục bánh răng dẫn, n1=500,3vòng/phút

-Tỉ số truyển, u=ubr=3,55

-Mô men xoắn trên trục bánh răng dẫn, T ≡T1=85013

-Thời gian làm việc, 𝐿𝐻, dựa trên số liệu đề cho LH=18000hrs

-Tỷ số truyền thực tế bộ truyền đai uđtt =2,87 lOMoAR cPSD| 58707906

2. Tính toán thiết kế theo chỉ tiêu độ bền tiếp xúc

-Chọn vật liệu chế tạo bánh răng

Theo Mục 6.1[1] chọn vật liệu nhóm I có độ cứng HB ≤ 350 MPa Vật Nhiệt Độ

Giới hạn Giới hạn [σ H ] [σ H ]max [σ F]max liệu luyện cứng bền σ chảy MPa MPa b σ ch MPa HB MPa MPa BR Thép Tôi cải 210 750 450 445,45 1260 360 dẫn C45 thiện BR Thép Thường 200 600 340 427,27 952 272 bị C45 hóa dẫn

-Xác định ứng suất cho phép

Ứng suất tiếp cho phép theo công thức 6.1[1]:

σ 0Hlim Z R Zv KxH K HL [σ H ]= SH

Tính toán thiết kế sơ bộ lấy ZR Zv K xH=1, công thức trở thành 6.1a[1]: σ H 1lim ¿0K HL [σ H 1]= SH=445,45MPa¿

σ H 2lim ¿0 K HL [σ H 2]=

S H=427,27 MPa¿ Trong đó

σ H 1lim ¿0=2 HB+70=490MPa¿ (Theo bảng 6.2[1]) σ

H 2lim ¿0=2 HB+70=470 MPa ¿(Theo bảng 6.2[1])

SH=1,1 (Theo bảng 6.2[1]) √ K = HL m H NNHOHE

mH =6, độ rắn mặt răng HB ≤350Mpa N HO N HO

N HE=N FE=540324000 (6.6[1])

c = 1: số lần ăn khớp trong một vòng quay

n: số vòng quay trong một phút

LH = 18000: tổng số giờ làm việc của bánh răng lOMoAR cPSD| 58707906

Do N HE>NHO=¿ K HL=1

Ứng suất uốn cho phép tính theo công thức 6.2a[1]:

σ0Flim K Fc K FL [σ F ]= SF σF 1lim¿ 0K FL [σ F1]= SF=216 MPa¿ σF 2lim ¿ 0 KFL [σ F2 ]= SF=205.71MPa¿ Trong đó:

K FC=1,dobộtruyềnquay 1chiều σ F1lim ¿0=1,8. HB=378

MPa¿ (Theo bảng 6.2[1]) σ F2lim ¿0=1,8.HB=360 MPa¿

(Theo bảng 6.2[1]) S = 1,75 (Theo bảng F 6.2[1]) √ K = FL m F NNFOFE

mF=6, độ rắn mặt răng HB ≤350Mpa N

FO1=NFO2=N FO=4.106 đối với tất cả loại thép c = 1: số

lần ăn khớp trong một vòng quay n: số vòng quay

trong một phút t = = 18000: tổng số giờ làm việc Σ LH của bánh răng

Do N FE>NFO=¿ KFL=1

Ứng suất uốn cho phép khi quá tải:

[σ F ]max=0,8σch=0,8.450=360 Mpa (6.14[1]) -Xác

định sơ bộ khoảng cách trục:

Tính theo công thức 6.15a[1]: lOMoAR cPSD| 58707906 aw mm [σ H ] uψ

Chọn aw=165mm Trong đó:

Ka=49,5 (Bảng 6.5[1]) u=3,55 – tỉ số truyền ψ = ba

0,315 (Bảng 6.6[1]) Theo công thức 6.16[1]: ψbd

=0,53ψ ba (u+1)=0,5.0,315. (3,55+1)=0,759 Tra bảng

6.7[1]: K Hβ=1,03 -Xác định các thông số ăn khớp: Theo công thức (6.17)[1] :

m=(0,01÷0,02) aw=(0,01÷0,02) .165=1,65÷3,3

Theo bảng 6.8[1] chọn môđun pháp m= 2,5 mm

Do là bánh răng trụ răng thẳng nên chọn sơ bộ = 0°, do đó cosβ = 1

Theo công thức 6.31[1], số răng bánh nhỏ: 2aw 2.165 z1= = =29,011 mn(u+1) 2,5 (3,55+1) Trong đó

z1=29; z2=u. z1=102,989 z2=103

Tỉ số truyền thực tế: z2 103

utt =z1 = 29 =3,552

Sai lệch tỉ số truyền hệ thống : ∆uhệthống=

uch−uubrttch .uđtt .100%=1,505%≤5%(thỏamãn)

-Xác định góc ăn khớp: 0 lOMoAR cPSD| 58707906 tg20 0 α

tw=arctg=arctg( )=20 1

Kiểm nghiệm độ bền tiếp xúc:

Kiểm nghiệm theo công thức 6.33[1]: σ H=ZM Z H Z MP Trong đó: ZM=274(Bảng 6.5[1]) ZH (Công thức 6.34[1])

Bánh răng trụ thẳng không dịch chỉnh nên αt=αtw=200 Z

bw=ψba.aw=0,315.165=51,975 dw 1= utt +1 mm

K H=K Hβ K Hα K Hv=1,113 v m /s

Tra bảng 6.13[1]: chọn cấp chính xác 9

Tra bảng 6.14[1]: chọn K Hα=1

v H bw dw1 K Hv=1+

2T 1 K Hβ K Hα =1,081 √ vH= utt

Tra bảng 6.15[1]: δ H =0,004

Tra bảng 6.16[1]: g0=73

-Tính lại ứng suất cho phép:

Do σ H=394,932 MPa≤[ σH ]=427,27 MPa lOMoAR cPSD| 58707906 %

Thỏa mãn, giữ nguyên kết quả tính toán -

Kiểm nghiệm độ bền uốn:

Để kiểm nghiệm độ bền uốn cho chân răng, ứng suất sinh ra tại chân

răng được xác định theo công thức 6.43[1] và 6.44[1]: 2T =

1 K F Y ε Y β Y F1 σ F1 bw mndw 1 ≤ [σ F1] σF 1Y F2 = σ F2

Y F1≤ [σ F2]

Với ψbd=0,759,tra bảng 6.7[1]: K Fβ=1,07

Với v=1,900m/svàcấpchính xác9, tra bảng 6.14[1]: K

Fα=1,0(vìlàbánhrăngthẳng) Theo công thức 6.47[1]: √ vF= utt Trong đó:

Tra bảng 6.15[1]: δF=0,011 Tra

bảng 6.16[1]: g0=73 Theo công thức 6.46[1]: vF bw dw1 K Fv=1+

2T1 KFβ K Fα =1,216

Do đó: K F=K Fβ KFα K Fv=1,301 1 Hệ số

kể đến sự trùng khớp của răng: Y ε=εα =0,575 0

Hệ số kể đến độ nghiêng của răng: Y β=1− β 0=1 lOMoAR cPSD| 58707906 140 Số răng tương đương: z1 zv 1= 3 = =35 cos β z2 zv 2= 3 = =124 cos β

Tra bảng 6.18[1]: Y F1=3,8;Y F2=3,6 -Tính ứng suất cho phép

2T1 K F Y ε Y β Y F1 σ F1= bw mndw 1

=51,287 MPa<[σ F 1]=216

MPa.Thỏađiềukiệnđộbềnuốn σF 1.Y F 2 σ F2=

Y F1=62,516MPa<[σ F1]=204,714 MPa.Thỏađiềukiệnđộbềnuốn

-Kiểm nghiệm bánh răng về quá tải: T max

Hệ số quá tải: Kqt = T =1

Để tránh biến dạng dư hoặc gãy giòn bề mặt, ứng suất tiếp xúc cực đại

phải thỏa điều kiện (6.48):

(MPa )<952 (MPa )=[σ Hmax ]

σ F1=σ F .K qt=62,516 ( MPa)<272 MPa=[σ F1max] Theo (6.49)

-Các thông số khác của bánh răng:

Đường kính vòng lăn bánh dẫn: 2aw dw 1= =72,527 mm (ut+1) lOMoAR cPSD| 58707906

Đường kính vòng lăn bánh lớn:

dw 2 = dw 1.u = 257,471 mm Đường kính chia: mn .z1 d1= cosβ =72,5 mn .z2 d2= cosβ =272,5

Đường kính vòng đỉnh răng: da1 = d1 +2m = 77,5 mm da2 = d2 +2m = 277,5 mm

Đường kính vòng đáy răng df1 = d1 -

2,5mn = 66,25 mm df2 = d2 - 2,5mn = 271,25 mm 2T 1 Ft1=Ft2= dw 1 =2344,313N tanα tw N

Fr1=Fr2=Ft1. cos β =853,260

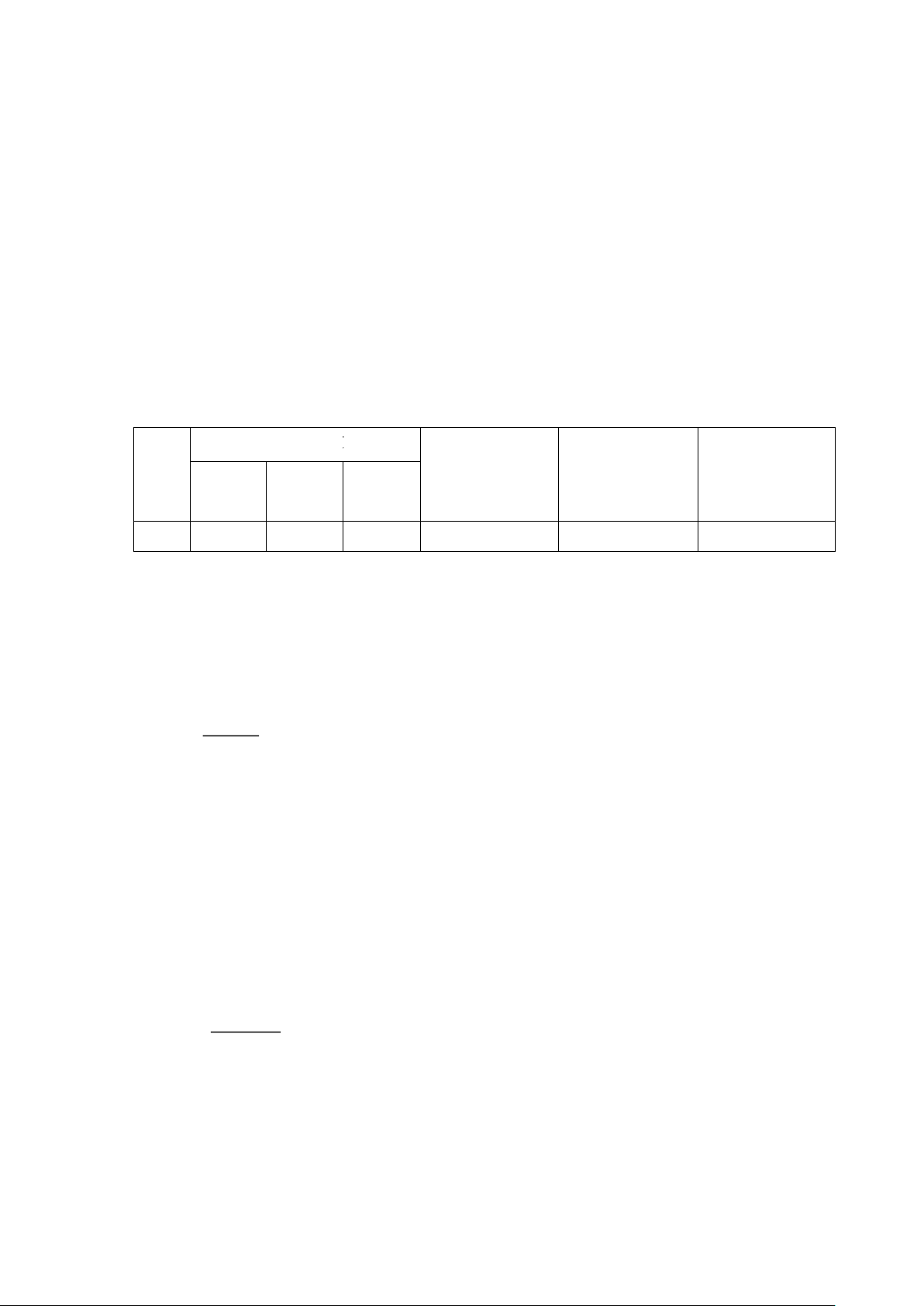

Fa1=Ft 1.tgβ=0N (vì là bánh răng trụ răng thẳng) -Bảng các thông số bánh răng: Thông số Ký hiệu Giá trị Đơn vị

Công suất trục bánh răng dẫn P1 4,453663 kW

Tốc độ quay của trục dẫn n1 500,300 vòng/phút

Mô men xoắn trên trục dẫn T1 85013 𝑁𝑚𝑚

Tỉ số truyền (phân phối) ubr 3,550 Thời gian làm việc LH 18000 giờ Khoảng cách trục aw 165,000 𝑚𝑚 Mô đun pháp mn hoặc m 𝑚𝑚 mô đun 2,500 lOMoAR cPSD| 58707906 Tỉ số truyền thực u tế brtt 3,552 Chiều rộng vành răng 𝑏 51,975 𝑚𝑚

Góc nghiêng (BR trụ thẳng không 𝛽 độ có) 0,000 Góc ăn khớp αtw 20,00 đ Số răng bánh dẫn z1 29 𝑟ă𝑛𝑔 Số răng bánh bị dẫn z2 103 𝑟ă𝑛𝑔

Đường kính vòng lăn bánh dẫn dw1 72,527 𝑚𝑚

Đường kính vòng lăn bánh bị dẫn dw2 257,471 𝑚𝑚

Đường kính vòng đỉnh bánh dẫn da1 77,500 𝑚𝑚

Đường kính vòng đỉnh bánh bị dẫn da2 262,500 𝑚𝑚

Đường kính vòng đáy bánh dẫn df1 66,250 𝑚𝑚

Đường kính vòng đáy bánh bị dẫn df2 251,250 𝑚𝑚

Ứng suất tiếp xúc trên mặt răng sH 394,93 𝑀𝑃𝑎

Lực tác dụng khi ăn khớp Lực vòng Ft 2344,313 𝑁 Lực hướng tâm Fr 853,260 𝑁

Lực dọc trục (BR trụ thẳng không Fa 𝑁 có) 0.000 V. Khớp nối trục

Chọn và kiểm nghiệm nối trục vòng đàn hồi, được sử dụng để nối trục

động cơ và trục hộp giảm tốc trong hệ thống truyền động băng tải

1. Thông số đầu vào

-Công suất trên trục: 4,232762 kW

-Số vòng quay trên khớp nối trục: 140,9 vòng/phút

-Mômen xoắn trên khớp nối trục: 286890 N.mm

-Vật liệu chốt – thép 45 với ứng suất cho phép [ σ ]u=75 MPa,ứng suất dập

giữa chốt và ống [ σ ]d=3,5 MPa

2. Thông số đầu ra

-Chi tiết các kích thước cơ bản nối trục