Preview text:

lOMoAR cPSD| 58833082

Giáo viên hướng dẫn Họ và tên Mã số sinh viên Lớp Khóa Đề số Phương án Ngày giao đề Ngày nộp bài TRƯỜN T G ĐẠI HỌC GIAO T G

HÔN VẬN TẢI TIỂU Ậ

LU N MÔN HỌC Downloaded by Trang Lê (letrang23091909@gmail.com) lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

RƯỜNG ĐẠI HỌC GIAO THÔNG VẬN TẢI

PHÂN HIỆU TẠI THÀNH PHỐ HỒ CHÍ MINH KHOA CƠ KHÍ --------***--------

**BÔ MÔN THIẾT KẾ MÁY**̣ TIỂU LUẬN CHI TIẾT MÁY

HỘP GIẢM TỐC 2 CẤP PHÂN ĐÔI

18, in đậm, cạnh giữa)

: TS. Nguyễn Hữu Chí

: Nguyễn Thị Kiều Tiên : 635104C047

: Kỹ thuật Cơ điện tử : 63 : VIII : 11 : 11 – 4 – 2024 : 01 6 2024

Thành phố Hồ Chí Minh, 2023 – 2024 KHOA CƠ KHÍ CHI TIẾT MÁY 2 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

BỘ MÔN: THIẾT KẾ MÁY ĐỀ SỐ VIII

Họ tên SV: Nguyễn Thị Kiều Tiên MSSV:635104C047 Lớp: KTCĐT K63

Ngày giao đề: 11- 4 – 2024; Ngày nộp bài: 01 - 6 - 2024

GV hướng dẫn: Nguyễn Hữu Chí

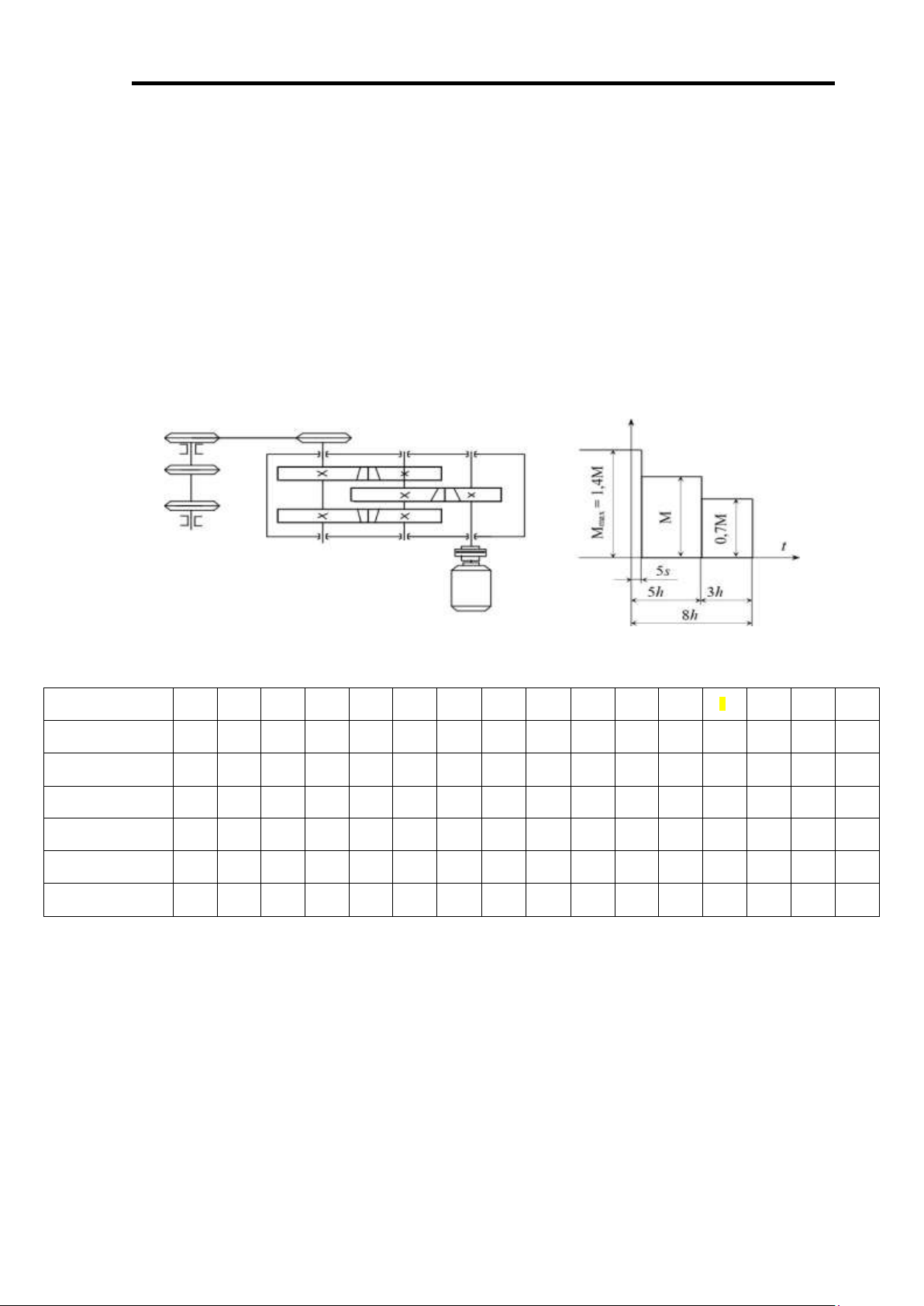

SƠ ĐỒ HƯỚNG DẪN Chế độ làm

việc: mỗi ngày 2 ca, mỗi ca 4 giờ, mỗi năm làm việc 290 ngày; tải trọng va đập nhẹ, quay

một chiều; xích đặt nghiêng 75o. Phương án 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Lực kéo trên xích tải P (kG) 760 790 760 860 880 1200 1150 1260 965 860 880 1035 1100 1200 900 890 Vận tốc xích tải V(m/s) 0,85 0,75 0,85 0,65 0,45 0,51 0,52 0,48 0,55 0,63 0,7 0,52 0,52 0,48 0,62 0,7

Bước xích tải t (mm) 38,1 38,1 38,1 38,1 24,5 24,5 24,5 24,5 24,5 31,75 31,75 31,75 24,5 24,5 31,75 31,75 Số răng đĩa xích tải 24 28 22 24 26 24 30 26 20 30 30 30 28 30 30 30 Thời hạn phục vụ (năm) 5 4oke 4 5 5 4 5 4 4 4 4 5 5 4 4 4 Sai số vận tốc cho phép (%) 4 5 4 5 5 4 5 5 4 4 5 4 5 5 5 4

NỘI DUNG THỰC HIỆN

(Một quyển thuyết minh khoảng 25 30 trang, khổ giấy A4, cỡ chữ 13 hoặc 14 và file word)

Trình bày nguyên lý hoạt động của bộ truyền. Xác định chiều quay của các trục, Xác định

hiệu suất của các cặp ổ lăn và các bộ truyền của hệ truyền động.

Tính số vòng quay, công suất và mô men xoắn trên các trục.

Chọn động cơ điện phù hợp.

Phân phối tỷ số truyền cho hệ thống truyền động.

Phân tích lực và tính giá trị các lực trong các bộ truyền của hệ truyền động.

Tính các thông số của các bộ truyền: d, b, m, t(p), a, Z... NHẬN XÉT CỦA GVHD

............................................................................................................................... 3 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

...............................................................................................................................

............................................................................................................................... MỤC LỤC

Phần I. NGUYÊN LÝ HOẠT ĐỘNG CỦA BỘ TRUYỀN VÀ XÁC ĐỊNH

CHIỀU QUAY CỦA CÁC TRỤC......................................................6

1. Cấu tạo..........................................................................................................6 4 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

2. Nguyên lý hoạt động....................................................................................6

3. Xác định chiều quay của các trục...............................................................6

Phần II: CHỌN ĐỘNG CƠ ĐIỆN PHÙ HỢP....................................7

1. Tính chọn hiệu suất của hệ thống...............................................................7

2. Tính công suất làm việc và công suất tương đương..................................8

3. Công suất cần thiết tính trên trục động cơ điện........................................8

4. Xác định sơ bộ số vòng quay của trục công tác.........................................9

5. Phân phối tỉ số truyền :...............................................................................9

6. Chọn động cơ:............................................................................................10

Phần III: PHÂN PHỐI TỈ SỐ TRUYỀN CHO HỆ THỐNG TRUYỀN

ĐỘNG.......................................................................................11

1. Phân phối tỉ số truyền................................................................................11

2. Tính toán các thông số trên các trục :......................................................12

PHẦN IV: PHÂN TÍCH LỰC, XÁC ĐỊNH CÁC THÔNG SỐ BỘ

TRUYỀN VÀ TÍNH GIÁ TRỊ CÁC LỰC TRONG CÁC BỘ TRUYỀN CỦA

HỆ TRUYỀN ĐỘNG....................................................................14

1. phân tích lực và tính giá trị các lực trong các bộ truyền của hệ

truyềnđộng...................................................................................................... ...........14 a) Cặp bánh răng 1-

2..................................................................................14

b) Cặp bánh răng phân đôi 3-4.................................................................15

2. Tính thông số số của các bộ truyền: d, b, m, t(p), a, Z….......................15

a) Bộ truyền bánh răng trụ răng nghiêng................................................15

Cặp Bánh răng 1-2:.................................................................................15 5 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

Cặp Bánh răng 3-4:.................................................................................16

b) Thông số bộ truyền động xích...............................................................17

3. Tính toán lực cho các cặp bánh răng và xích tải.....................................18

a) Tính toán cho các cặp bánh răng..........................................................18

Cặp bánh răng 1-2..................................................................................18

Cặp bánh răng 3-4 (và cặp bánh răng 3’-4’)........................................18 b)

Lực trên bánh xích.............................................................................19 6 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

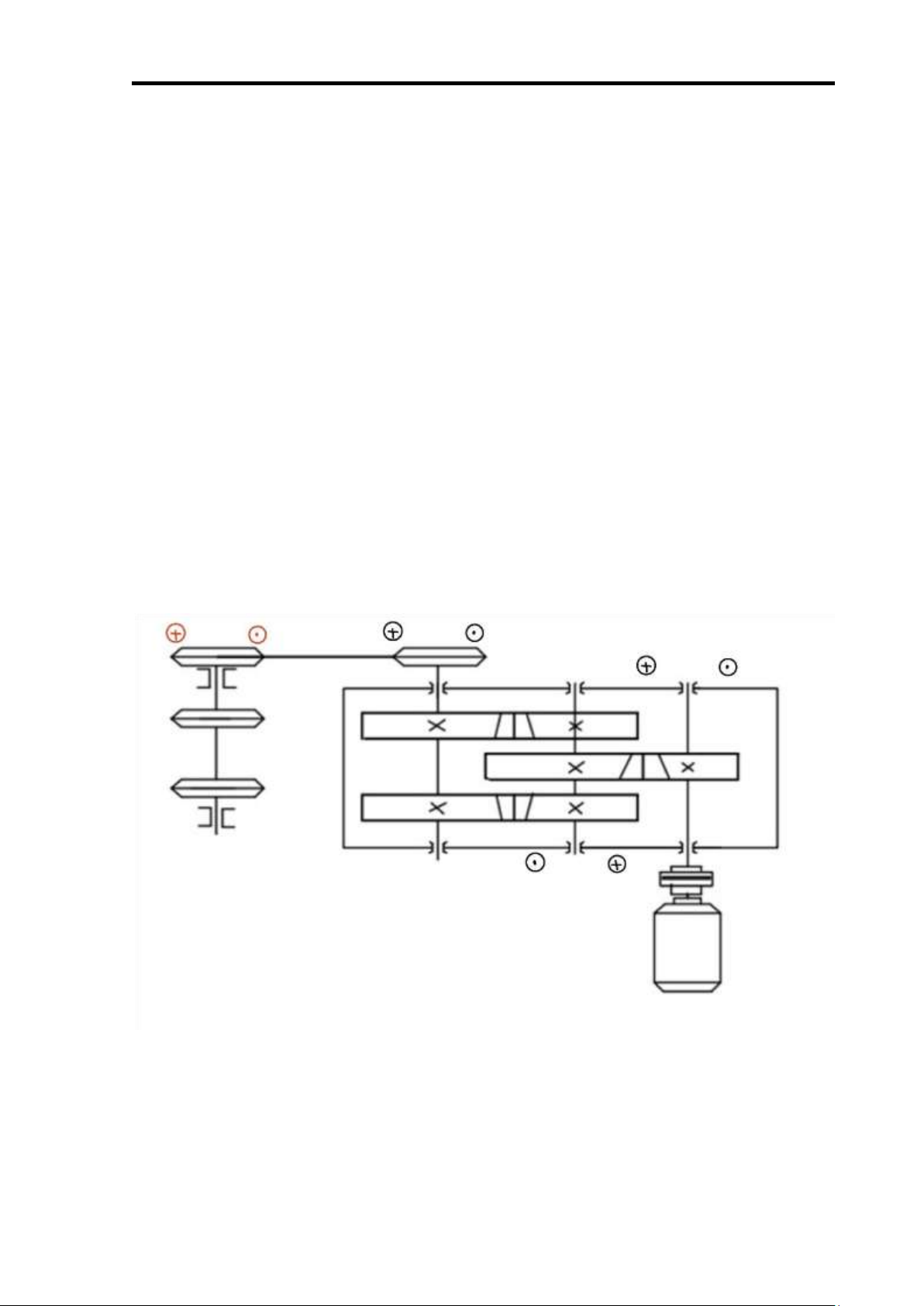

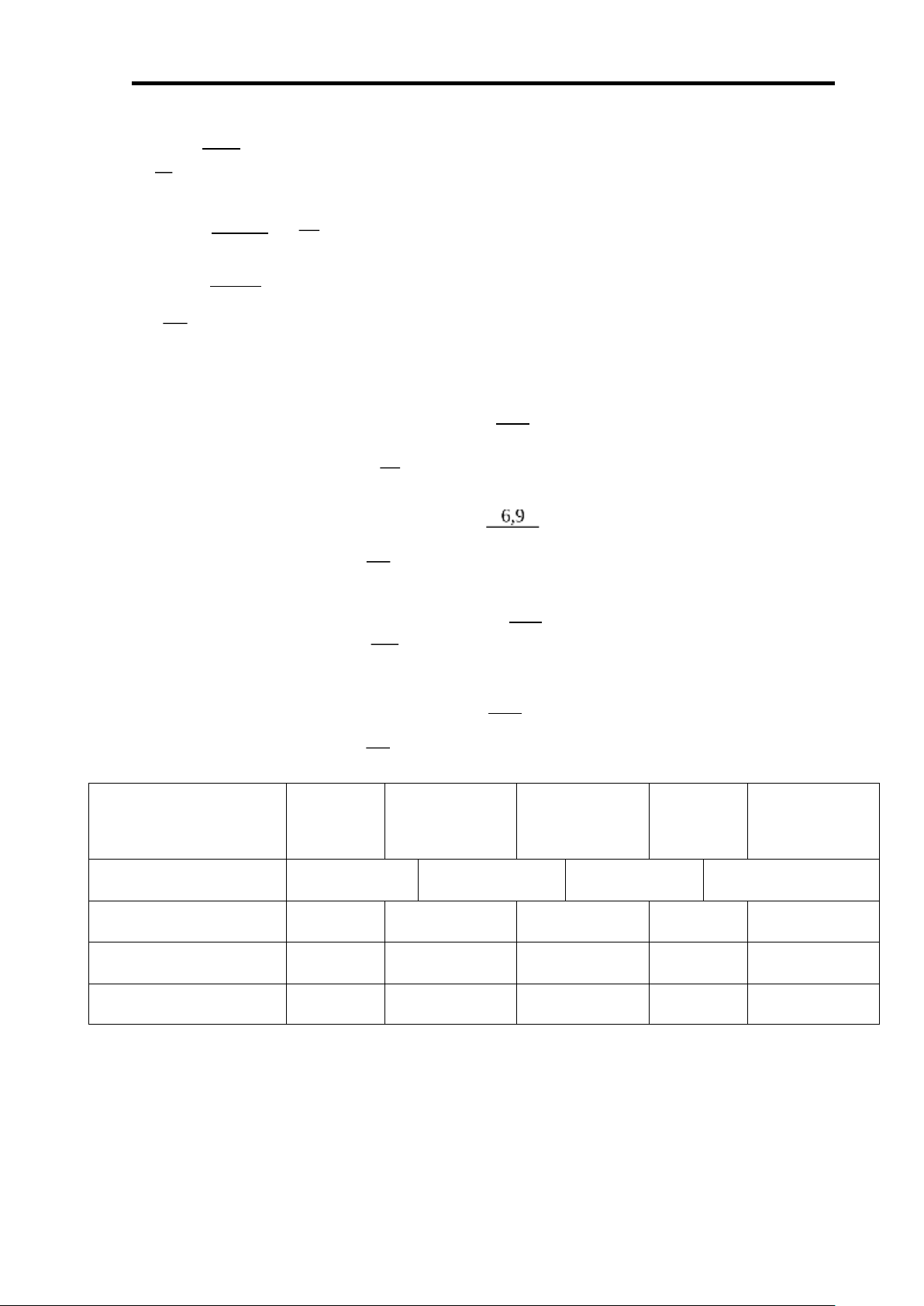

PHẦN I. NGUYÊN LÝ HOẠT ĐỘNG CỦA BỘ TRUYỀN VÀ XÁC

ĐỊNH CHIỀU QUAY CỦA CÁC TRỤC 1. Cấu tạo

Đây là bộ truyền hệ dẫn động xích tải với:

Bộ truyền ngoài là bộ truyền xích;

Bộ truyền trong là bộ truyền bánh răng 2 cấp, cấp nhanh là bánh răng trụ

răng nghiêng, cấp chậm là bánh răng trụ răng nghiêng phân đôi.

2. Nguyên lý hoạt động

Động cơ điện quay làm trục I quay, trục I dẫn động làm trục II quay, trục II

quay làm trục III quay truyền động làm trục đĩa xích quay.

3. Xác định chiều quay của các trục

* Chọn chiều quay của tang tải như hình ta xác định được chiều quay của các trục Trục II Trục I Trục III

PHẦN II: CHỌN ĐỘNG CƠ ĐIỆN PHÙ HỢP

1. Tính chọn hiệu suất của hệ thống

Điều kiện làm việc ban đầu: 7 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

Lực kéo trên xích tải ( KG) : 880 = 8800 (N)

Vận tốc xích tải V (m/s) : 0,7 Bước xích tải t (mm) : 31.75

Số răng đĩa xích tải z : 30

Thời gian phục vụ (năm) : 4

Sai số vận tốc cho phép (%) : 5

Chế độ làm việc: mỗi ngày 2 ca, mỗi ca 4 giờ, mỗi năm làm việc 290 ngày; tải

trọng va đập nhẹ, quay một chiều; xích đặt nghiêng 75o.

Bảng 2.3 Trị số hiệu suất của các loại bộ truyền và ổ

Tra bảng 2.3 trang 19 (sách tính toán thiết kế cơ khí – tập 1) ta có:

Hiệu suất của bộ truyền xích : ηx = 0,93.

Hiệu suất của 1 cặp bánh răng trụ : ηbr = 0,98.

Hiệu suất của 1 cặp ổ lăn : ηol = 0,99. Hiệu suất nối trục : ηkn = 1 Hiệu suất chung: η = η 2 4

br .ηol .ηx.ηkn = 0,982.0,994.0,93.1 = 0,86

Tính số vòng quay, công suất và mô men xoắn trên các trục

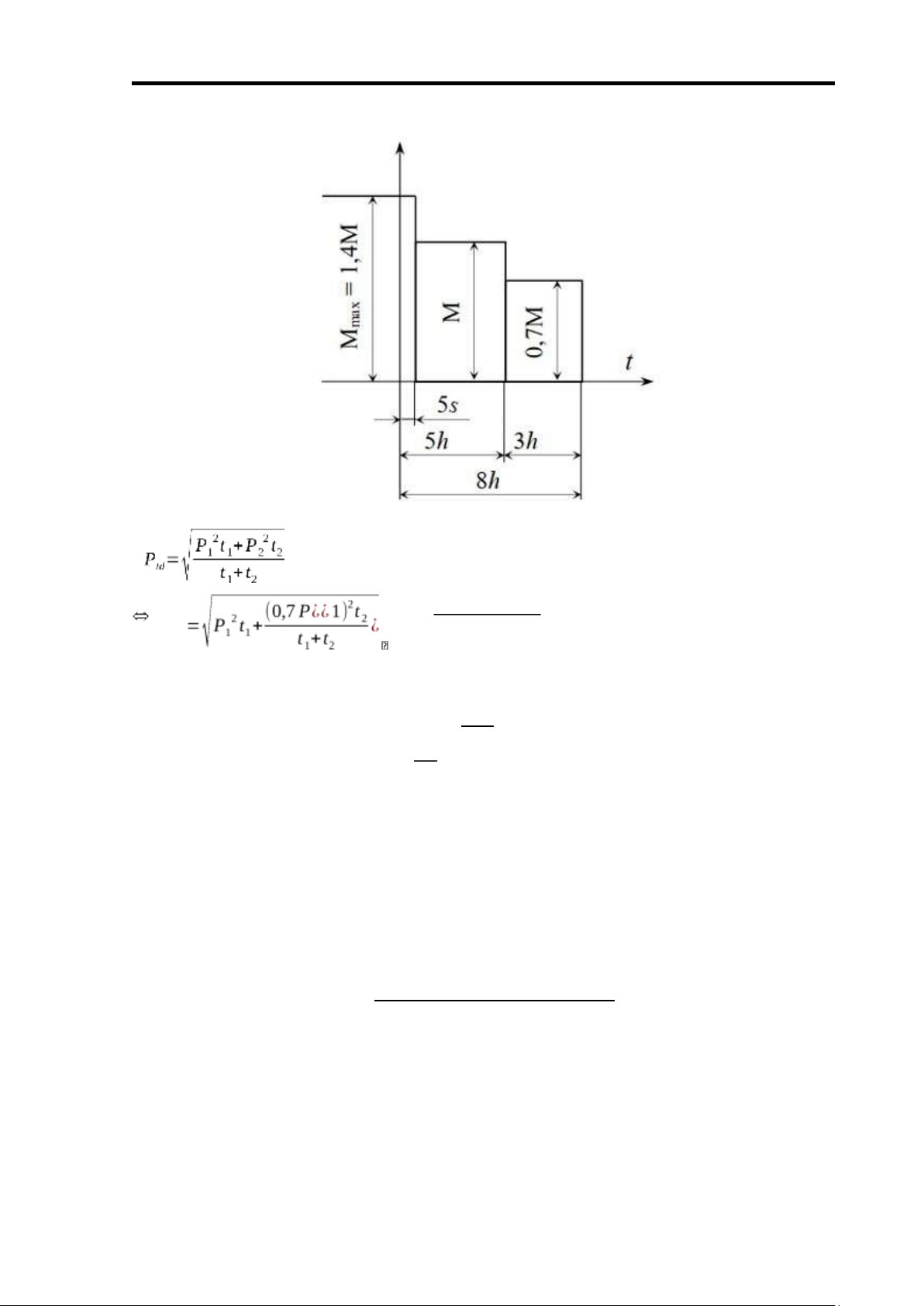

2. Tính công suất làm việc và công suất tương đương

Do tải trọng của bộ truyền không thay đổi nên ta tính tải trọng làm việc: Fv 8800.0.7 P1=Plv= = =6.16(kW) 1000 1000

Tải trọng của bộ truyền thay đổi theo thời gian làm việc nên ta phải tính tải trọng tương đương: 8 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí - Ptd

Ptd=√(6,16 )2.5+¿¿¿

3. Công suất cần thiết tính trên trục động cơ điện Plv 6,16 Pct=

η =0,86=7,16 ( KW )

Ta có Pct nên ta cần chọn động cơ có công suất thỏa điều kiện: Pđc ≥ Pct

4. Xác định sơ bộ số vòng quay của trục công tác

Số vòng quay của máy công tác được xác định theo công thức 2.16 trang 21

Sách tính toán dẫn động cơ khí – tập 1 60000.v 60000.0,7 v nlv= z.t = 30.31,75 =44,09( ph) 9 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

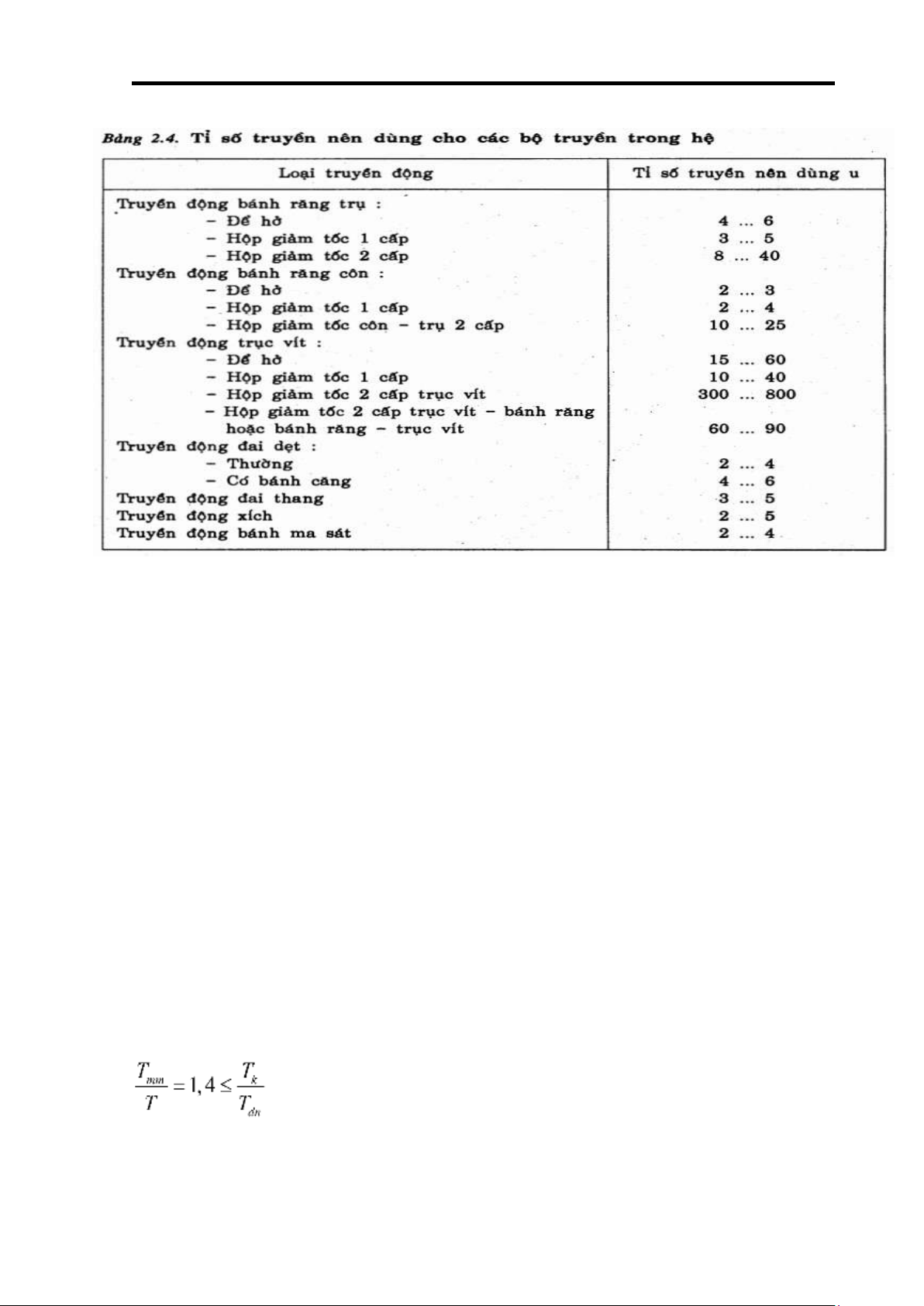

5. Phân phối tỉ số truyền :

Tra bảng 2.4 trang 21 sách (I), ta chọn tỉ số truyền sơ bộ ux = 2,3 tỉ

số truyền của bộ truyền động xích uh= 14 tỉ số truyền của bộ truyền

bánh răng, loại hộp giảm tốc cấp 2 Tỉ số truyền hộp giảm tốc 2 cấp:

uc=ux×uh=2,3.14=32,2

Từ u và ta tính được số vòng quay sơ bộ của động cơ từ công thức 2.18 trang c nlv

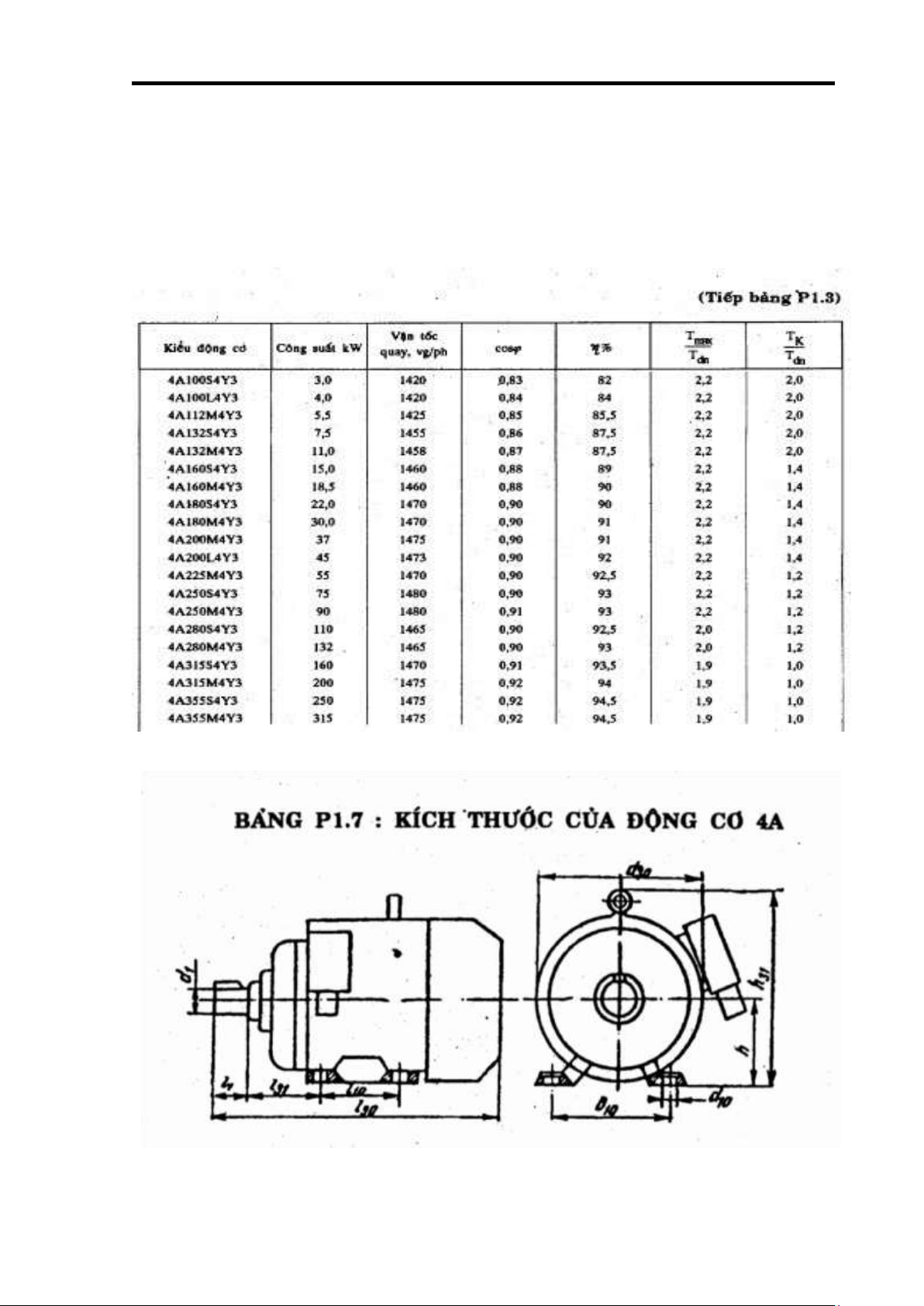

21 sách (I) nsb=uc×nlv=32×44,09=1419,69(vòng/phút) 6. Chọn động cơ:

- Điều kiện chọn động cơ phải thoả mãn:

Pđc ≥ Pct=6,64(KW)

Ta có: nđc nsb=1419,69 (vòng/phút) -

Mômen mở máy thỏa điều kiện: Trong đó: + Tmm : mô men mở máy 10 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

+Tk : mô men khởi động của động cơ +Tdn : +T: mô men tải

- Tra bảng Phụ lục P1.2 trang 235 (Sách tính toán dẫn động cơ khí – tập 1) 11 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí Tên động cơ

Công suất Vận tốc quay cosφ η% (kW) (v/p) 4A132S4Y3 7,5 1455 0,86 87,5 2,2 2,0

- Ta chọn động cơ điện loại 4A132S4Y3 có: Pđc = 7,5 ( kW), nđc = 1455 (vòng/phút) Tên động cơ

Công suất Vận tốc quay cosφ η% (kW) (v/p) 4A132S4Y3 7,5 1455 0,86 87,5 2,2 2,0

PHẦN III: PHÂN PHỐI TỈ SỐ TRUYỀN CHO HỆ THỐNG TRUYỀN ĐỘNG

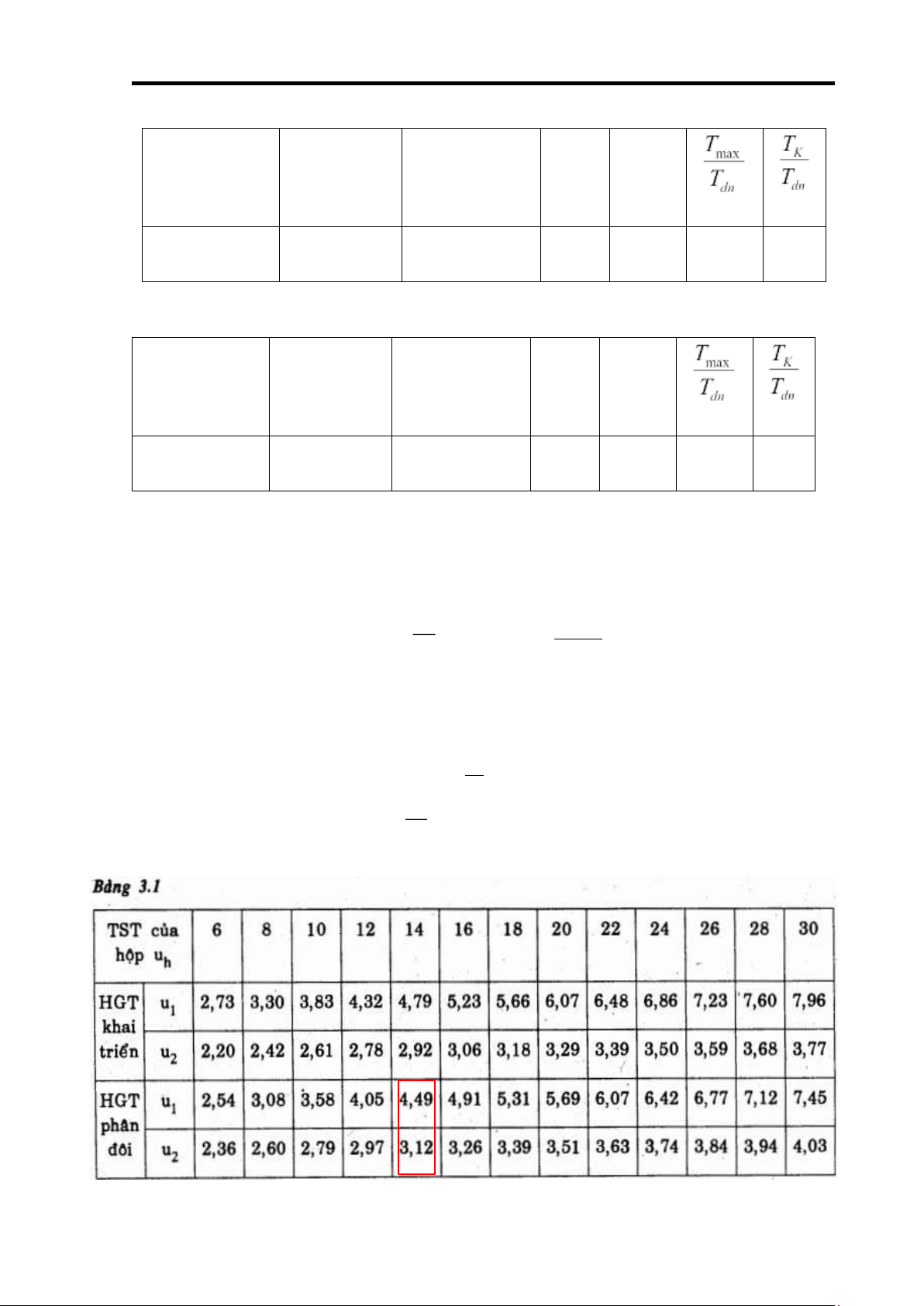

1. Phân phối tỉ số truyền nđc 1455 u x.uh

Tính chính xác tỉ số truyền: ucx= nlv =44,09=33=

Chọn tỉ số truyền của hộp là: uh = 14 ucx 33

Tính tỉ số truyền xích ngoài ux= uh =¿ 14 ¿2,36

Tra bảng 3.1 ( trang 43 ,tập 1) với Uh = 14 , ta có: 12 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí Vậy ta có:

+ Tỉ số truyền câp nhanh: u1 = un = 4,49

+ Tỉ số truyền cấp chậm: u2 = uch= 3,12

+ Tỉ sô truyền của xích: ux = 2,36 - Kiểm

tra sai số cho phép về tỉ số truyền:

ut=un.uc.ux=4,49.3,12.2,36=33,06 %

⇒ Thỏa điều kiện về sai số cho phép.

2. Tính toán các thông số trên các trục :

- Tính công suất trên các trục: Ta có: Ptg = Plv= 6.16 (kW).

- Công suất trên trục III: Ptg 6,16 PIII= nx.nol

=0,93.0,99=6,69¿) - Công suất trên trục II: PIII 6,69 PII=

nbr .nol =0,98.0,99=6,9( kW ) - Công suất trên trục I: PII 6,9 PI= nol .nbr =0,99.0,98=7,11 (kW )

Chú ý: Công suất động cơ tính toán Pđc = 7,11 (kW) phải nhỏ hơn công suất v

động cơ lựa chọn Pđc=7,5 ; nđc=1455( ph)

Tính số vòng quay các trục:

nI = nđc = 1455 (v/ph) 13 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí nI 1455

nII= un = 4,49 =324,05(v/ph) nII 324,05 nIII= uc = 3,12 =103,86 (v/ph) nIII 103,86 ntg=

ux = 2,36 =44,01 (v/ph)

- Tính mômen xoắn các trục: 6 PI 6 7,11 T I=9,55.10 .

nI =9,55.10 . 1455=46667,01 ( N .mm) 6 PII 6 T II=9,55.10 .

nII =9,55.10 . 324,05=203348,25 ( N .mm) 6 PIII 6 6,69 T III=9,55.10 .

nIII =9,55.10 . 103,86=615150,2 (N .mm) 6 Ptg 6 6,16 T tg=9,55.10 .

ntg =9,55.10 . 44,01=1336696,21( N .mm) Bảng đặc tính: Trục Động cơ Trục I Trục II Trục III Tang Thông số Ti số truyền u uh = 14 un= 4,49 uc= 3,12 ux= 2,36 Công suất (kW) 7,11 7,11 6,9 6,69 6,16 Số vòng quay (v/p) 1455 1455 324,05 103,86 44,01 T( N.mm ) 46667,01 46667,01 20 3348,25 615150,2 1336696,21 14 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

PHẦN IV: PHÂN TÍCH LỰC, XÁC ĐỊNH CÁC THÔNG SỐ BỘ TRUYỀN VÀ TÍNH GIÁ

TRỊ CÁC LỰC TRONG CÁC BỘ TRUYỀN CỦA HỆ TRUYỀN ĐỘNG

1. phân tích lực và tính giá trị các lực trong các bộ truyền của hệ truyền động.

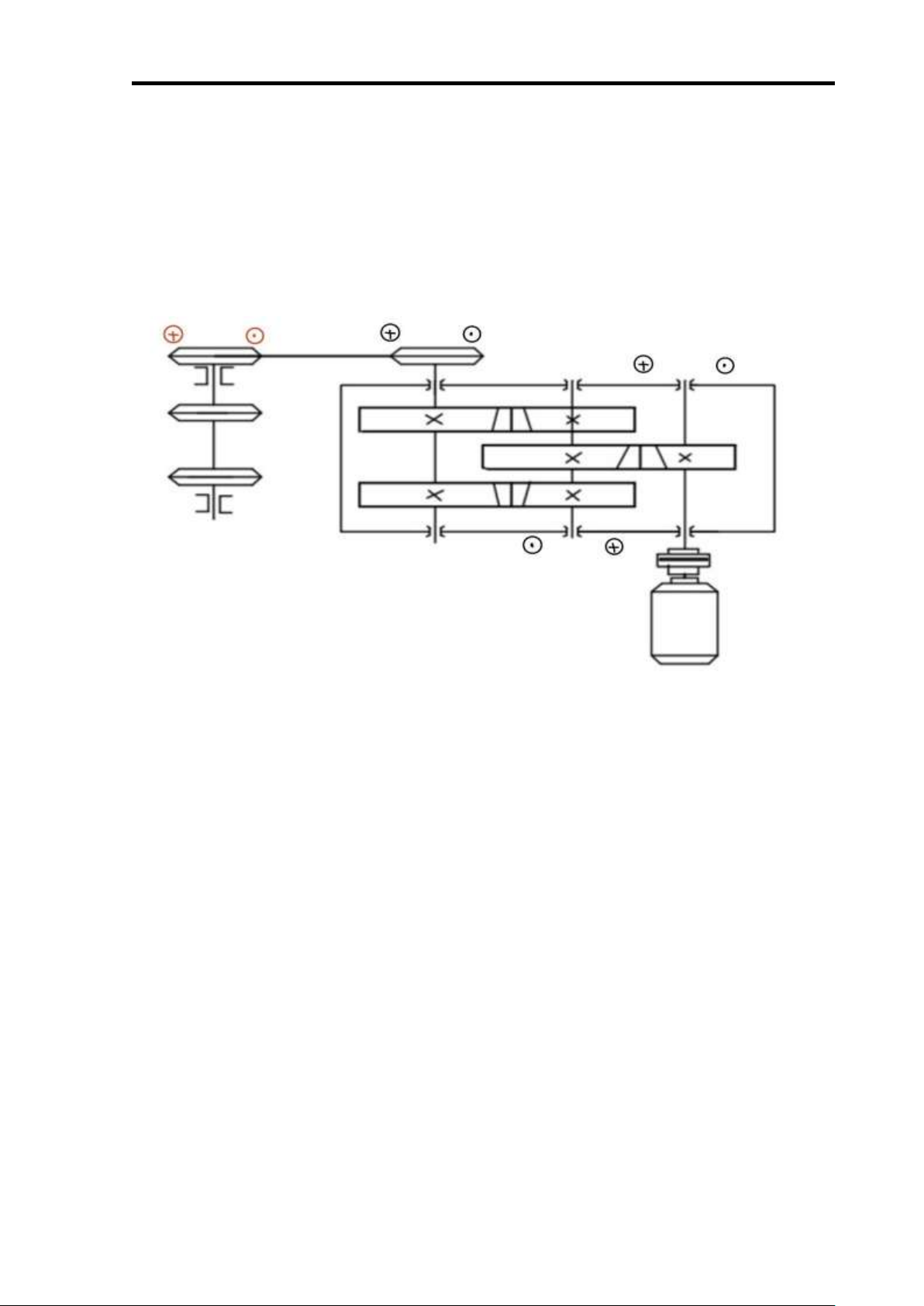

* Chọn chiều quay của tang tải như hình ta xác định được chiều quay của các BR1-2 BR3-4 BR3’-4’ trục.

* Phân tích và tính toán các lực 15 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

a) Cặp bánh răng 1-2 F r1 F t1 F a 1 F t2 F a2 F r2

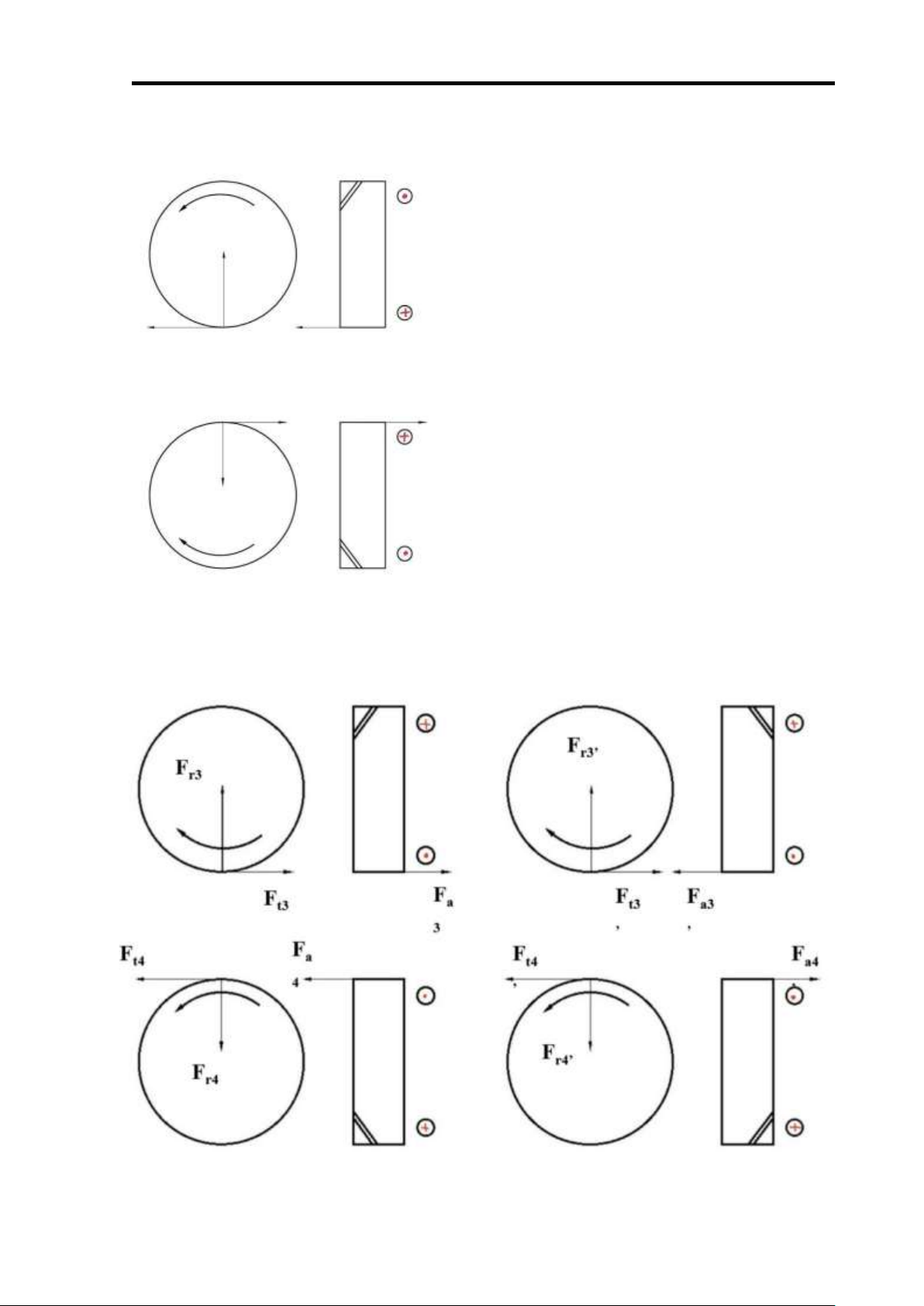

b) Cặp bánh răng phân đôi 3-4 16 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

2. Tính thông số số của các bộ truyền: d, b, m, t(p), a, Z…

a) Bộ truyền bánh răng trụ răng nghiêng Chọn:

Số răng bánh dẫn: Z1= 26 (răng) Modun bánh răng: m = 2 (mm)

αw=20° Ta có: Cặp Bánh răng 1-2:

Lấy β1 = 14° Suy ra:

Z2 = u1.Z1 = 4,49.26 = 117 (răng) Modun pháp: m = mn m 2

Modun ngang: mt = cosβ =

cos (14°) = 2.06 (mm) Bước răng:

pt = mt.π = 2,06. π= 6,47 (mm)

pn = mn .π = 2. π= 6,28 (mm) Chiều dày bánh răng: m b = 2 Bánh răng 1:

Đường kính vòng chia: dw1 = mt.Z1 = 2,06.26 = 53,56 (mm)

Đường kính vòng đỉnh: da1 = mt.(Z1 +2) = 2,06.(26+2) = 57,68 (mm)

Đường kính vòng chân: df1 = mt.(Z1 -2,5) = 2,06.(26-2,5) = 48,41 (mm) Bánh răng 2:

Đường kính vòng chia: dw2 = mt.Z2 = 2,06.117= 241,02 (mm)

Đường kính vòng đỉnh: da2 = mt.(Z2+2) = 2,06.(117+2) = 245,14 (mm)

Đường kính vòng chân: df2 = mt.(Z2 -2,5) = 2,06.(117-2,5) = 235,87 (mm)

Khoảng cách trục: a1 = d = w1+2dw2 53,56+2241,02= 147,29 (mm) 17 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí Cặp Bánh răng 3-4: Lấy β = 24 2 ° Suy ra:

Z4 = u2.Z3 = 3,12.26 = 81 (răng) Modun pháp: m = mn

Modun ngang: mt = cosβm =

cos (224°) = 2.19 (mm) Bước răng:

pt = mt.π = 2,19.π= 6,88 (mm)

pn = mn .π = 2. π= 6,28 (mm) Chiều dày bánh răng: m b = 2 Bánh răng 3:

Đường kính vòng chia: dw3 = mt.Z3 = 2,19.26 = 56,94 (mm)

Đường kính vòng đỉnh: da3 = mt.(Z3 +2) = 2,19.(26+2) = 61,32 (mm)

Đường kính vòng chân: df3 = mt.(Z3 -2,5) = 2,19.(26-2,5) = 51,47 (mm) Bánh răng 4:

Đường kính vòng chia: dw4 = mt.Z4 = 2,19.81= 177,39 (mm)

Đường kính vòng đỉnh: da4 = mt.(Z4+2) = 2,19.(81+2) = 181,77 (mm)

Đường kính vòng chân: df4 = mt.(Z4 -2,5) = 2,19.(81-2,5) = 171,92 (mm)

Khoảng cách trục: a2 = d = w3+2dw4 56,94+2177,39= 117,17 (mm)

Cặp bánh răng 3’-4’ có thông số tương tự cặp bánh răng 3-4

b) Thông số bộ truyền động xích Ta có: ux = 2,36

Px = PIII=¿6,69 (kW) (đĩa xích dẫn gắn ở trục III)

nx = nIII = 103,86 (v/ph) z1 = 30 (răng) 18 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

z2 = ux. z1 = 2,36.30 = 70,8 70 (răng)

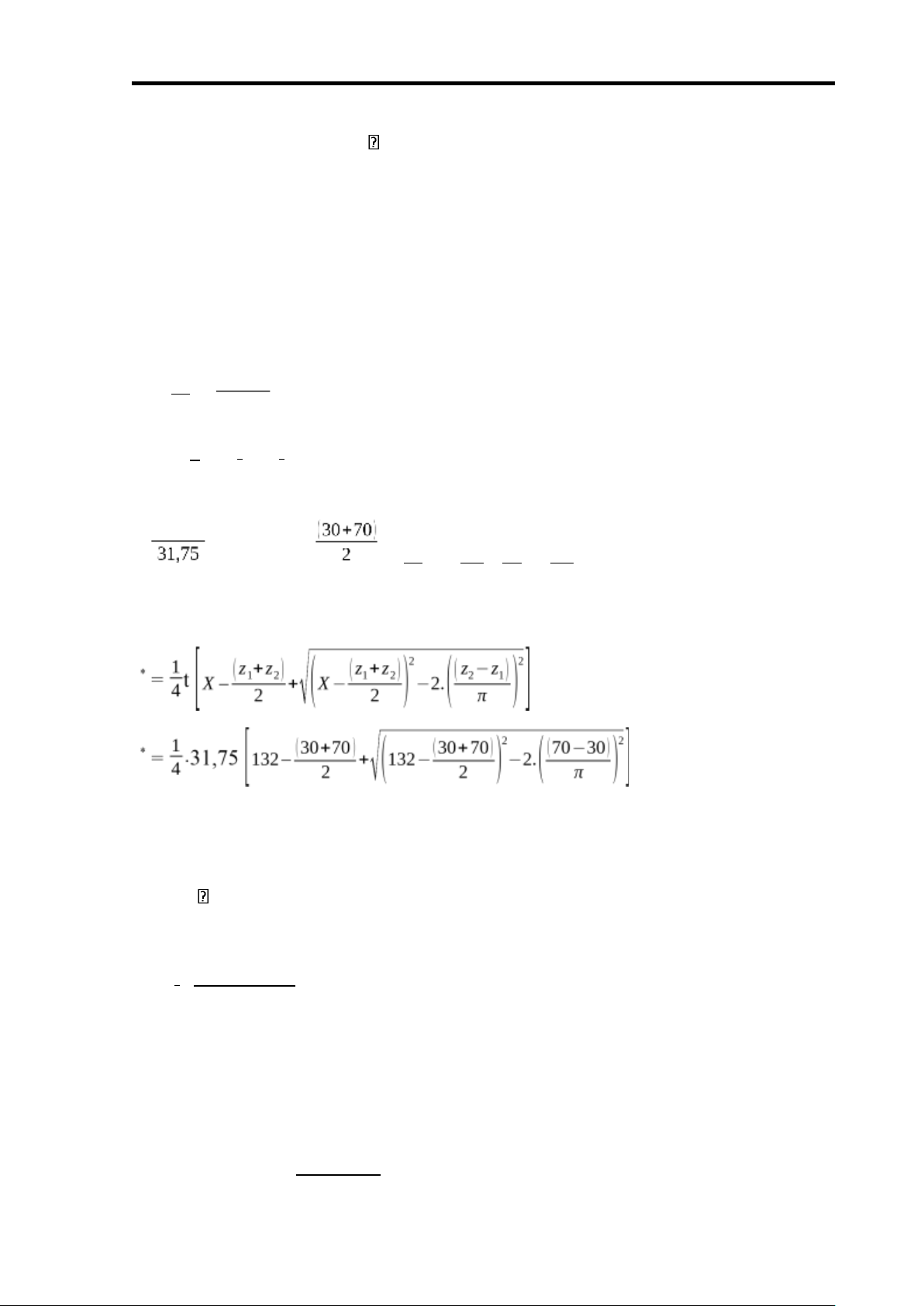

Bước xích tải: t = 31,75 (mm) Khoảng cách trục:

Chọn khoảng cách trục sơ bộ: asb = 40.t = 40. 31,75 = 1270(mm) Số mắt xích: X = 2a + (z1+z2) + at .( z ) 22−πz1 2 t 2 = 2.1270 +

+ 311270,75.(702−π30 )2=131,01 Chọn X = 132

Tính lại khoảng cách trục a: a a

a* = 1285,86 (mm) để xích không quá

căng, giảm a một lương:

a = a* - a = a* - 0,003.a* = 1285,86 – 0,003.1285,86 = 1282(mm)

Tính số lần va đập xích trong 1s: z1.n1 21.44,09 i = 15 X = 15.132 =

3. Tính toán lực cho các cặp bánh răng và xích tải

a) Tính toán cho các cặp bánh răng Cặp bánh răng 1-2 2.46667,01 19 lOMoAR cPSD| 58833082 TIỂU

LUẬN CHI TIẾT MÁYGVHD: TS. Nguyễn Hữu Chí

Ft1 = Ft2 = 2T1/dw1 = 53,56 = 1742,61 (N)

Fa1 = Fa2 = Ft1.tgβ1 = 1742,61.tan (14°)= 434,48 (N)

Fr1 = Fr2 = Ft1.tgα/cos β1 = 1742,61. tan (20°) = 653,67 (N) cos (14°)

Cặp bánh răng 3-4 (và cặp bánh răng 3’-4’)

Ft3 = Ft3’ = Ft4 = Ft4’= 2T3/dw3 = 2.615150,2 = 21606,96 (N)

Fa3 = Fa3’ = Fa4 = Fa4’ = Ft3.tg β2 = 21606,96. tan(24 °)=9629,04(N)

Fr3 = Fr3’ = Fr4 = Fr4’ = Ft3.tgFαw/cosβ2 = 21606,96. = 8608,54 (N) 20