Preview text:

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC THƯƠNG MẠI ----------------------

BỘ MÔN QUẢN TRỊ CHẤT LƯỢNG MÃ LHP: 251_QMGM0911_04

GV. NGUYỄN THỊ KHÁNH QUỲNH NHÓM: 02

BÀI TẬP VỀ CÁC CÔNG CỤ THỐNG KÊ TRONG KIỂM SOÁT CHẤT LƯỢNG I. BÀI TẬP VỀ PARETO Bài tập 1: Bảng số liệu Loại khuyết tật Chi phí Tổng Số Lỗi Tổng Chi phí Vết hàn khung xe 50.000 16 800.000 Màu sơn 10.000 33 330.000 Căm xe 500 31 15.500 Thắng xe 70.000 15 1.050.000 Lốp xe 25.000 11 275.000 Yên xe 150.000 10 1.500.000 Cổ xe 80.000 11 880.000 Khác 20.000 5 100.000 TỔNG CỘNG 132 4.950.500

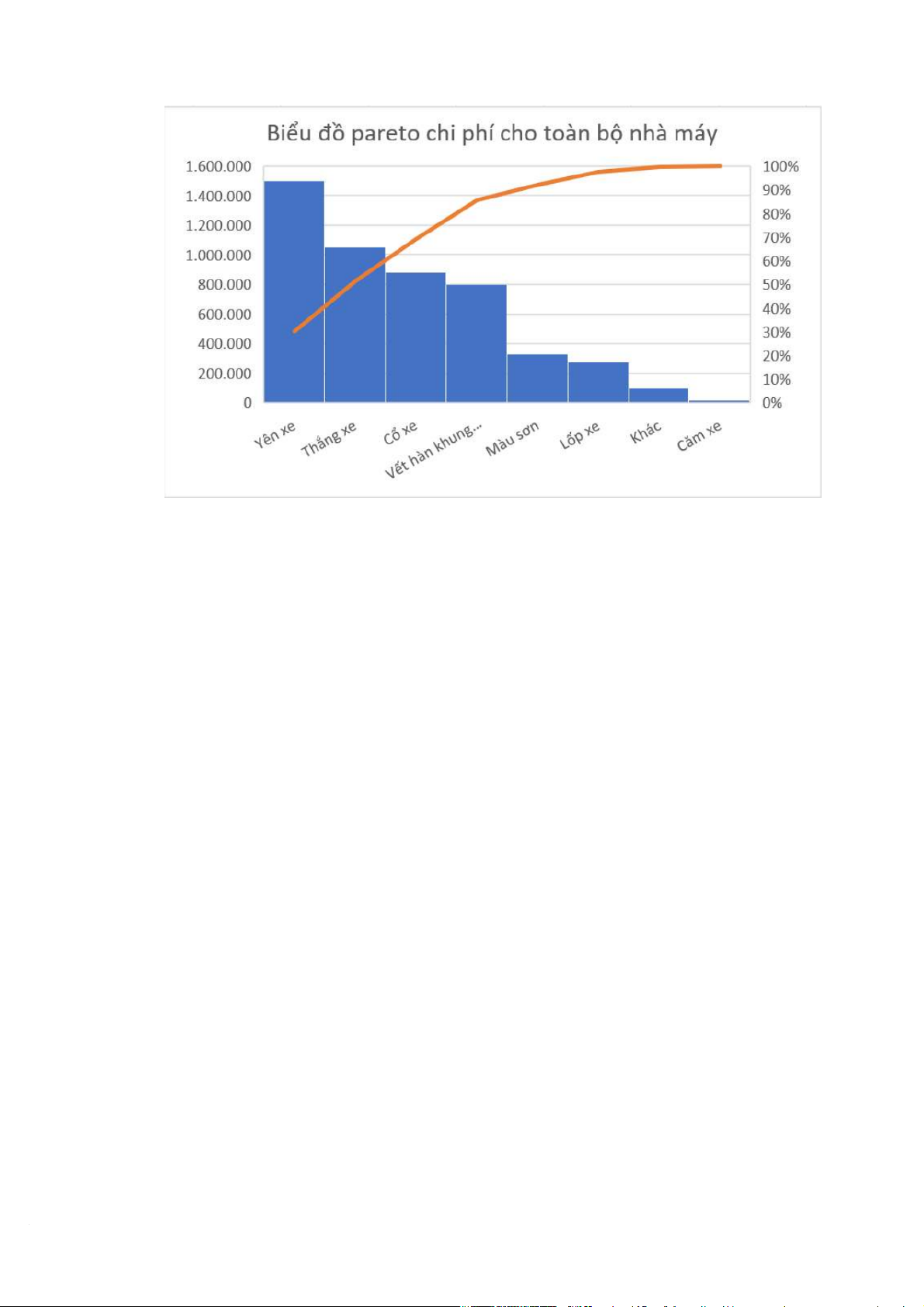

Bảng phân tích Pareto cho khuyết tật sản xuất xe đạp Loại khuyết tật Tổng Chi phí Phần trăm Chi Phần trăm Chi phí Tích phí lũy (cộng dồn) Yên xe 1.500.000 30.3% 30.3% Thắng xe 1.050.000 21.2% 51.5% Cổ xe 880.000 17.8% 69.3% Vết hàn khung xe 800.000 16.2% 85.5% Màu sơn 330.000 6.7% 92.2% Lốp xe 275.000 5.6% 97.8% Khác 100.000 2.0% 99.8% Căm xe 15.500 0.3% 100% TỔNG CỘNG 4.950.500 100,00% 1

b. Nếu là giám đốc sản xuất, nhóm sẽ ưu tiên sửa chữa 4 lỗi sau theo thứ tự quan

trọng giảm dần: yên xe, thắng xe, cổ xe và vết hàn khung xe với mục tiêu là tối ưu hiệu

quả sản xuất và giảm thiểu tổn thất chi phí. Lý do:

- 4 lỗi này gây ra 85.5% chi phí lỗi toàn bộ nhà máy nên nếu xử lý trước sẽ mang

lại tác động lớn nhất đến chi phí.

- Các lỗi như vết hàn khung xe, cổ xe, yên xe, thắng xe thường liên quan đến tay

nghề công nhân hoặc kiểm soát chất lượng đầu vào, hoàn toàn có thể khắc phục

bằng đào tạo lại, quy trình kiểm tra kỹ hơn, bảo trì thiết bị sản xuất.

- Các lỗi này ảnh hưởng trực tiếp đến an toàn và trải nghiệm người dùng, sửa chữa

chúng sẽ tăng chất lượng sản phẩm, giảm tỷ lệ khiếu nại trả hàng và giảm ảnh

hưởng tới uy tín sản xuất. Bài tập 2: a) 2

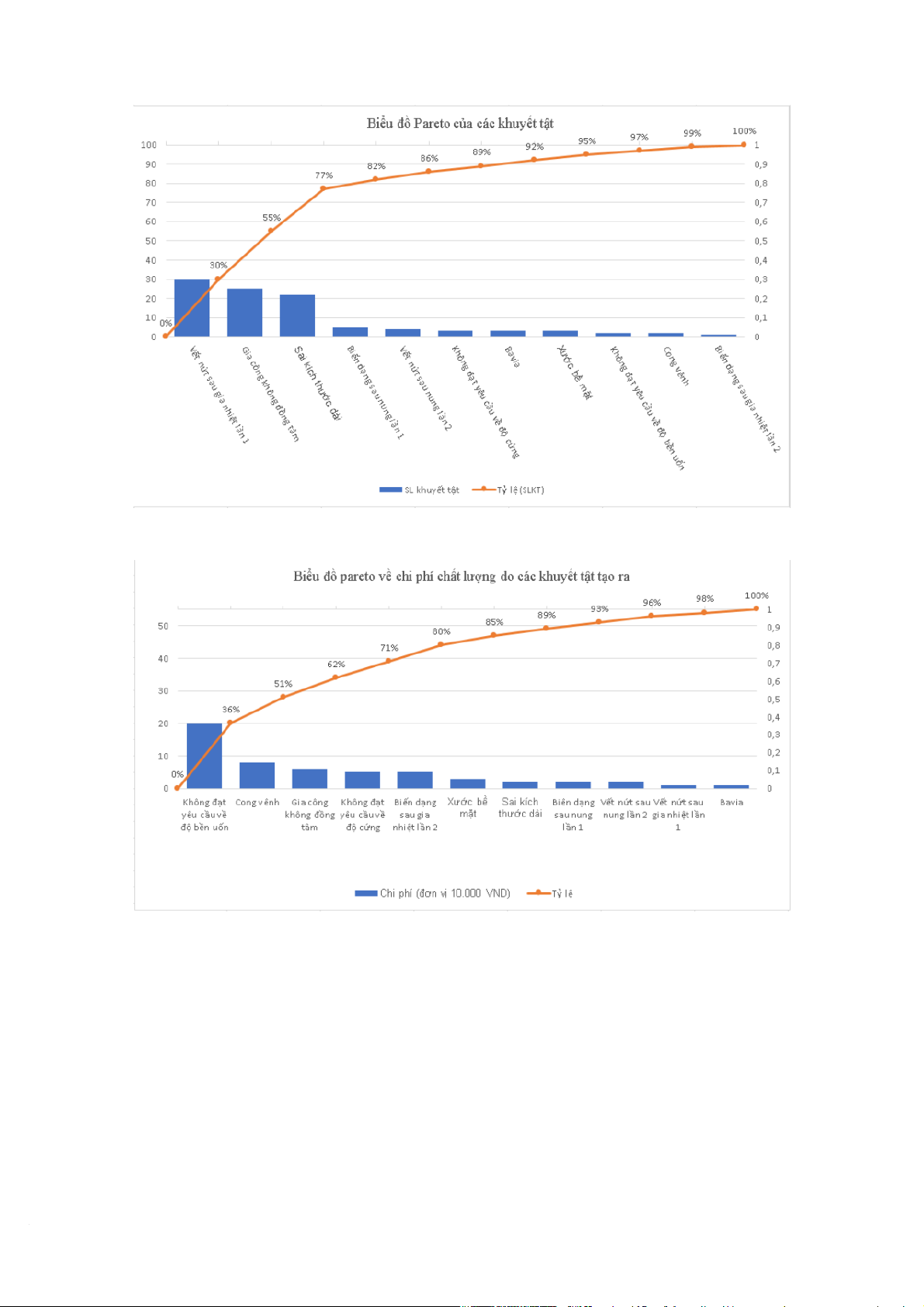

Hình 1: Biểu đồ Pareto của các khuyết tật

Hình 2: Biểu đồ Pareto về chi phí chất lượng do các khuyết tật tạo ra b)

So sánh loại khuyết tật sau để thấy rõ sự khác biệt:

Vết nứt sau gia nhiệt lần 1: 3

● Số lượng: 30 lần (cao nhất). Nếu chỉ nhìn vào biểu đồ số lượng, đây là ưu tiên số 1.

● Tổng chi phí: 30 (số lượng) x 1 (chi phí/lần) = 300.000 đồng.

Gia công không đồng tâm:

● Số lượng: 25 lần (cao thứ hai).

● Tổng chi phí: 25 (số lượng) x 6 (chi phí/lần) = 1.500.000 đồng.

Không đạt yêu cầu về độ bền uốn:

● Số lượng: Chỉ 2 lần (rất thấp, gần như không được ưu tiên nếu xét theo số lượng).

● Tổng chi phí: 2 (số lượng) x 20 (chi phí/lần) = 400.000 đồng.

Nhận xét: Rõ ràng, khuyết tật "Gia công không đồng tâm" và "Không đạt yêu cầu

về độ bền uốn" gây ra thiệt hại tài chính lớn hơn nhiều so với "Vết nứt sau gia nhiệt

lần 1", mặc dù chúng xuất hiện ít thường xuyên hơn. Nếu chỉ dựa vào biểu đồ số lượng,

doanh nghiệp sẽ lãng phí nguồn lực để giải quyết một vấn đề ít tốn kém trong khi các

"lỗ hổng" tài chính lớn hơn vẫn còn đó.

Kết luận: Để đưa ra giải pháp phù hợp và mang lại hiệu quả cao nhất, phòng KCS nên

tập trung vào biểu đồ Pareto về chi phí. c)

Nếu chỉ có thể tập trung nguồn lực để giải quyết ngay một khuyết tật chủ yếu, KCS cần

tập trung vào "Gia công không đồng tâm". Bởi vì đây là khuyết tật gây ra thiệt hại

tài chính lớn nhất cho doanh nghiệp, vượt xa tất cả các khuyết tật còn lại.

● Tổng chi phí của "Gia công không đồng tâm": 25 (số lượng) x 6 (chi

phí/lần) = 1.500.000 đồng

● So sánh với khuyết tật tốn kém thứ hai: Khuyết tật "Sai kích thước dài" chỉ

gây thiệt hại 440.000 đồng.

Rõ ràng, chi phí do "Gia công không đồng tâm" gây ra cao hơn gấp 3.4 lần so với vấn

đề xếp thứ hai. Do đó, việc tập trung toàn bộ nguồn lực để giải quyết dứt điểm vấn đề

này sẽ mang lại hiệu quả về mặt tài chính tức thì và lớn nhất cho công ty.

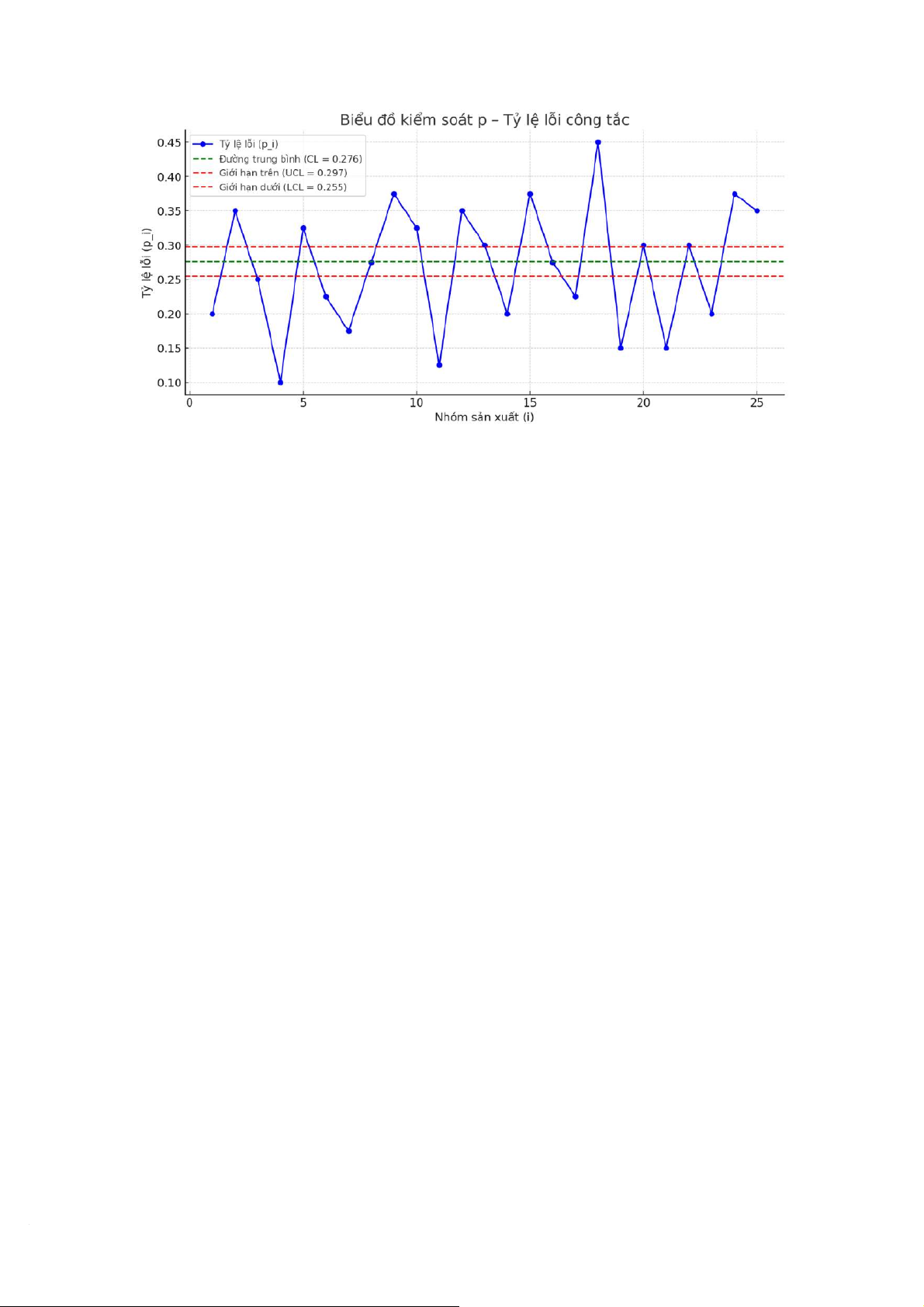

II. BÀI TẬP BIỂU ĐỒ KIỂM SOÁT Bài 1: 1) 4

Biểu đồ kiểm soát p đã được vẽ theo đúng kết quả bạn tính toán:

ー Đường trung bình (CL) = 0.276

ー Giới hạn trên (UCL) = 0.297

ー Giới hạn dưới (LCL) = 0.255

Nhận xét: Có một vài điểm (như nhóm 18) vượt UCL = 0.297, cho thấy quá trình có

dấu hiệu mất kiểm soát tạm thời. Phân xưởng nên xem xét lại nguyên nhân của nhóm

này — có thể do lỗi thiết bị, nguyên liệu, hoặc công nhân thao tác sai — và thực hiện

kiểm tra nguyên nhân gốc rễ (Root Cause Analysis). 2)

1. Đánh giá tình trạng quá trình: Trong kiểm soát thống kê: Tất cả 25 điểm dữ liệu

đều nằm trong giới hạn kiểm soát (UCL và LCL). Điều này cho thấy quá trình sản xuất

công tắc ổn định và các biến động chúng ta thấy là do các nguyên nhân ngẫu nhiên vốn

có trong quá trình. Chất lượng tốt: Tỷ lệ không phù hợp trung bình chỉ 0.27% (tức là

trung bình cứ 1000 công tắc thì có chưa đến 3 cái không phù hợp). Đây là một mức chất lượng rất tốt.

2. Lời khuyên hành động: tiếp tục duy trì: Hệ thống kiểm soát chất lượng hiện tại đang

hoạt động hiệu quả. Ông nên tiếp tục giám sát quá trình thông qua biểu đồ kiểm soát p

này với tần suất đều đặn. Không nên can thiệp vào quá trình: Vì quá trình đang ổn định,

việc điều chỉnh máy móc hoặc quy trình dựa trên các biến động lên xuống ngẫu nhiên

(ví dụ, thấy tỷ lệ nhóm 18 cao rồi vội vàng sửa chữa) có thể sẽ làm quá trình mất kiểm 5

soát và chất lượng trở nên tệ hơn. chuyển hướng sang cải tiến : Mục tiêu lúc này không

phải là "kiểm soát" mà là "cải tiến". Ông có thể: Phân tích nguyên nhân gốc rễ: Dù tỷ

lệ thấp, vẫn có khoảng 270 công tắc lỗi. Hãy tập trung phân tích các công tắc lỗi này để

tìm ra nguyên nhân chung (ví dụ: lỗi do linh kiện A, do công đoạn hàn B, v.v.). Thực

hiện các dự án cải tiến nhỏ (Kaizen): Dựa trên kết quả phân tích, tiến hành các cải tiến

có mục tiêu nhằm giảm tỷ lệ không phù hợp trung bình xuống thấp hơn nữa (ví dụ: mục

tiêu 0.15%). Củng cố các biện pháp phòng ngừa: Rà soát và tăng cường các hoạt động

bảo trì phòng ngừa, huấn luyện vận hành chuẩn cho công nhân.

3. Lời khuyên cho quản đốc phân xưởng Phân tích nguyên nhân tại các nhóm có tỷ lệ

lỗi cao (như nhóm 9, 15, 18, 25) — có thể do:

ー Máy móc trục trặc hoặc bảo trì không đúng lịch.

ー Công nhân thao tác chưa đúng quy trình.

ー Nguyên liệu đầu vào có chất lượng không ổn định.

Đề xuất hành động khắc phục:

ー Kiểm tra lại quy trình sản xuất và hiệu chỉnh thiết bị.

ー Tăng cường đào tạo công nhân thao tác.

ー Áp dụng kiểm soát đầu vào (incoming inspection).

ー Tiến hành kiểm tra thường xuyên hơn trong các ca sản xuất có tỷ lệ lỗi cao.

ー Sau khi điều chỉnh, tiếp tục thu thập dữ liệu và vẽ lại biểu đồ p để xem quá trình

có trở lại trạng thái kiểm soát hay chưa. Bài 2:

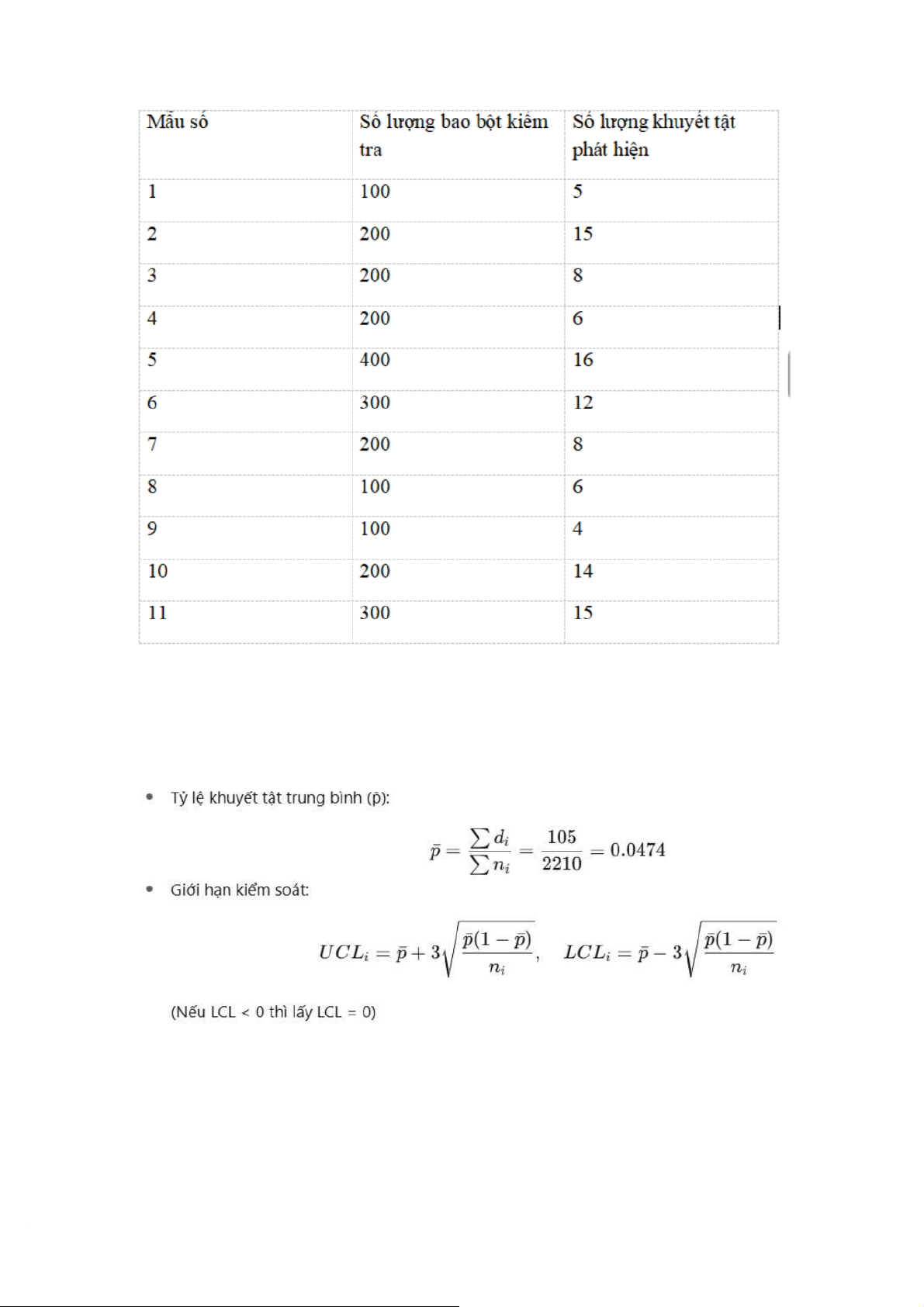

Tại một phân xưởng sản xuất sữa bột, việc kiểm soát chất lượng được thực hiện thông

qua việc kiểm tra và xác định số lượng khuyết tật trên mỗi bao bột được kiểm tra. Số

liệu 11 lần lấy mẫu được trình bày trong bảng dưới đây: 6

1.Xây dựng biểu đồ kiểm soát

Loại biểu đồ: Biểu đồ p (p-chart) – kiểm soát tỷ lệ sản phẩm khuyết tật. 7

Hình 1. Biểu đồ kiểm soát p-chart cho quá trình sản xuất sữa bột.

Tất cả các điểm đều nằm trong giới hạn kiểm soát, cho thấy quá trình sản xuất ổn định. 8 2. Phân tích

Kết quả biểu đồ kiểm soát p (p-chart) cho thấy quá trình sản xuất sữa bột của phân

xưởng được kiểm soát ổn định. Tất cả 11 mẫu kiểm tra đều nằm trong giới hạn kiểm

soát (UCL và LCL), chứng tỏ không có dấu hiệu bất thường hoặc biến động vượt mức

cho phép. Tỷ lệ khuyết tật trung bình toàn bộ quy trình đạt khoảng 4,74%, đây là mức

tương đối thấp và phù hợp với đặc điểm sản xuất thực phẩm. Tuy nhiên, một số mẫu có

tỷ lệ khuyết tật cao hơn đáng kể so với trung bình, cụ thể là mẫu số 2 (7,5%) và mẫu số

10 (7%), cho thấy tại các thời điểm đó có thể xuất hiện sự cố tạm thời như nguyên liệu

không đồng đều, thiết bị hoặc thao tác công nhân chưa chuẩn. 3. Nhận xét

Nhìn chung, quy trình sản xuất hiện tại đạt mức ổn định và đáng tin cậy, không xuất

hiện điểm vượt giới hạn kiểm soát nên chưa cần điều chỉnh lớn. Tuy nhiên, việc có một

vài mẫu có tỷ lệ khuyết tật cao hơn trung bình cho thấy quy trình vẫn có những dao

động nhỏ cần theo dõi. Điều này phản ánh rằng quá trình sản xuất tuy ổn định nhưng

chưa đạt mức tối ưu, và sự kiểm soát thống kê cần được duy trì liên tục để đảm bảo ổn định dài hạn. 4. Hành động đề xuất

Cần tiến hành phân tích nguyên nhân gốc rễ tại các thời điểm tương ứng với mẫu số 2

và 10 để xác định vấn đề nằm ở thiết bị, nguyên liệu hay yếu tố con người. Duy trì việc

theo dõi quá trình bằng biểu đồ kiểm soát định kỳ để phát hiện sớm các biến động bất

thường trong tương lai. Đồng thời, tăng cường đào tạo và giám sát công nhân, bảo trì

định kỳ máy móc thiết bị, đặc biệt ở khâu đóng gói. Cuối cùng, đặt mục tiêu giảm tỷ lệ

khuyết tật xuống dưới 4% thông qua cải tiến quy trình, kiểm soát nguyên liệu đầu vào

và áp dụng các phương pháp quản lý chất lượng tiên tiến như 5S, Kaizen hoặc ISO 9001. Bài 3: 9 10 Nhận xét:

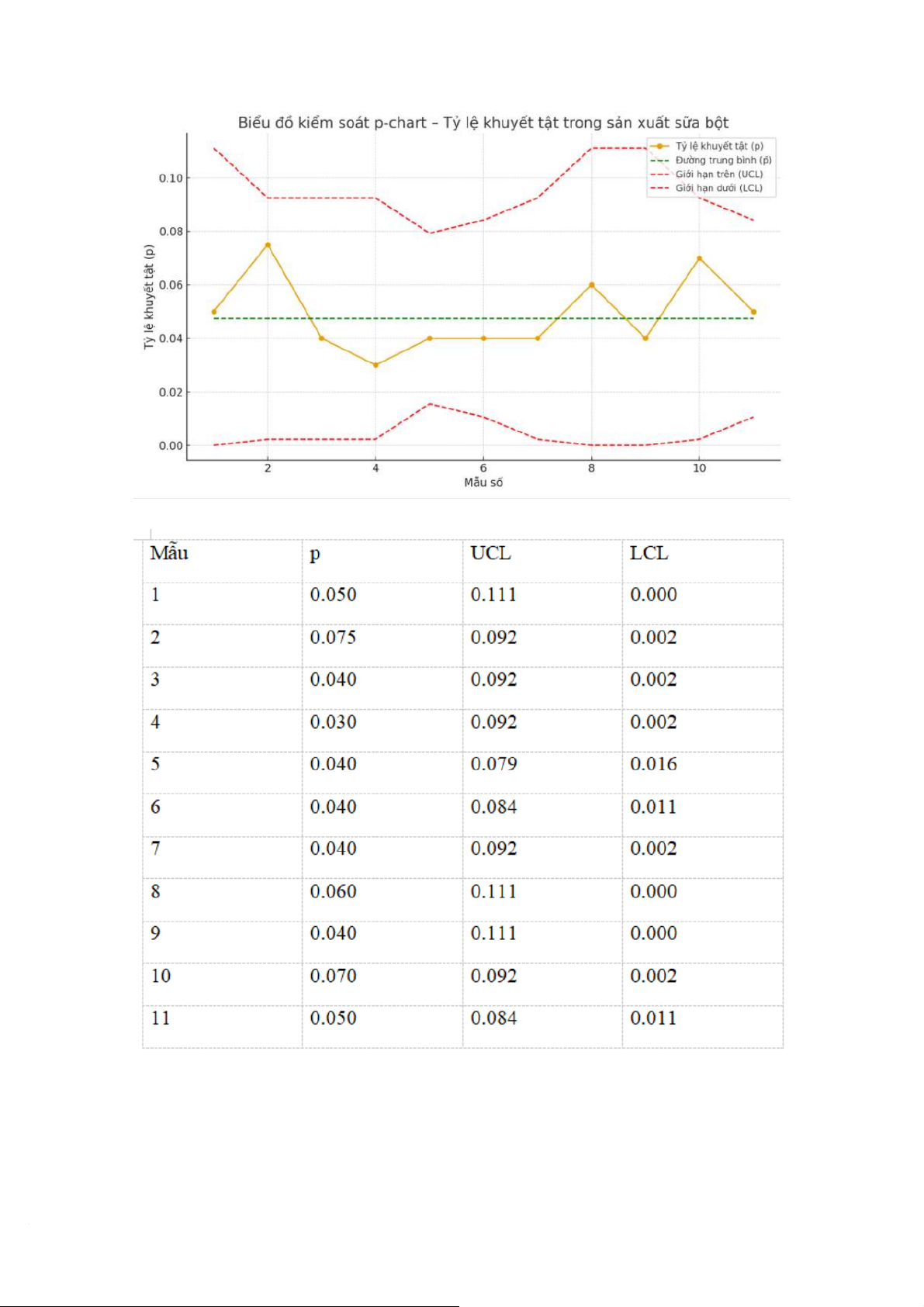

● Khi vẽ biểu đồ, tất cả các điểm giá trị trung bình hàng ngày (X ) đều nằm trong

khoảng từ 12.15 đến 13.70.

● Tất cả các điểm khoảng biến thiên hàng ngày (R) đều nằm trong khoảng từ 0

đến 2.84. Không có điểm nào vượt ra ngoài các giới hạn kiểm soát trên cả hai biểu đồ.

Kết luận kinh tế: Quá trình sản xuất của phân xưởng A đang ổn định và trong tầm kiểm soát thống kê.

Từ góc độ kinh tế, điều này có ý nghĩa rất quan trọng:

1. Chi phí có thể dự đoán được: Sự ổn định cho thấy các biến động trong sản xuất chỉ

là ngẫu nhiên, vốn có của hệ thống, không phải do các sai lỗi đặc biệt (máy hỏng, công

nhân thao tác sai). Điều này giúp doanh nghiệp dự báo chính xác chi phí sản xuất, tránh

phát sinh các chi phí ẩn do sửa chữa, làm lại sản phẩm hỏng. 11

2. Hiệu quả sử dụng nguồn lực: Quản lý không cần can thiệp lãng phí thời gian và tiền

bạc vào việc "sửa chữa" những dao động nhỏ, bình thường của quy trình. Việc can thiệp

không cần thiết có thể gây tốn kém và làm quy trình xấu đi. Thay vào đó, doanh nghiệp

có thể tập trung nguồn lực vào việc cải tiến toàn bộ hệ thống để nâng cao chất lượng một cách chiến lược.

3. Giảm thiểu chi phí chất lượng kém: Một quy trình được kiểm soát tốt sẽ tạo ra sản

phẩm đồng đều, giảm tỷ lệ phế phẩm (chi phí thất bại nội bộ) và giảm số lượng sản

phẩm lỗi đến tay khách hàng (chi phí thất bại bên ngoài như bảo hành, đổi trả, mất uy tín).

4. Nền tảng cho tăng trưởng: Sự ổn định là cơ sở để doanh nghiệp tự tin lập kế hoạch

sản xuất, đáp ứng đúng hạn các đơn hàng và xây dựng lòng tin với khách hàng, từ đó

tạo ra lợi thế cạnh tranh bền vững và tăng trưởng doanh thu. Bài 4:

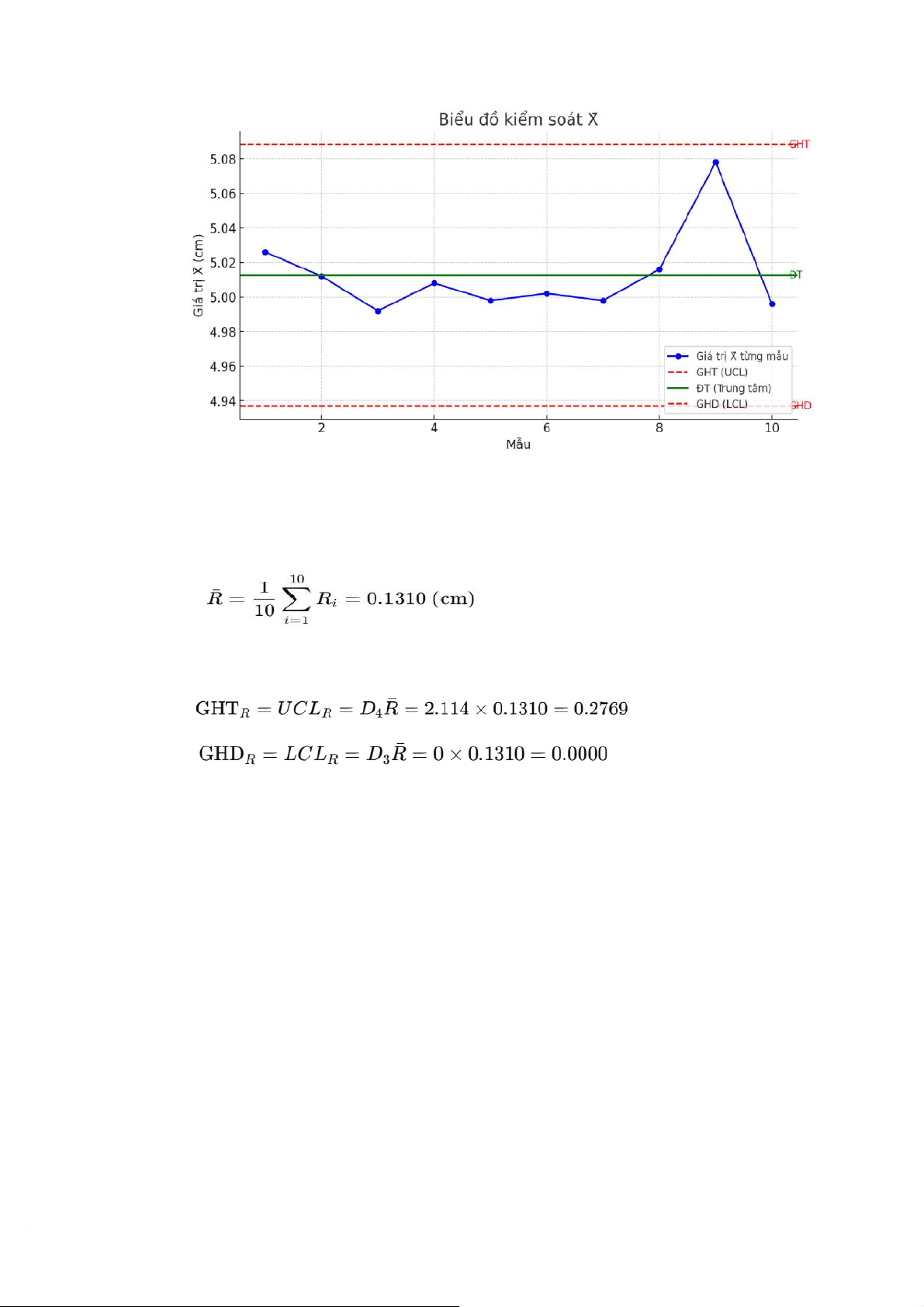

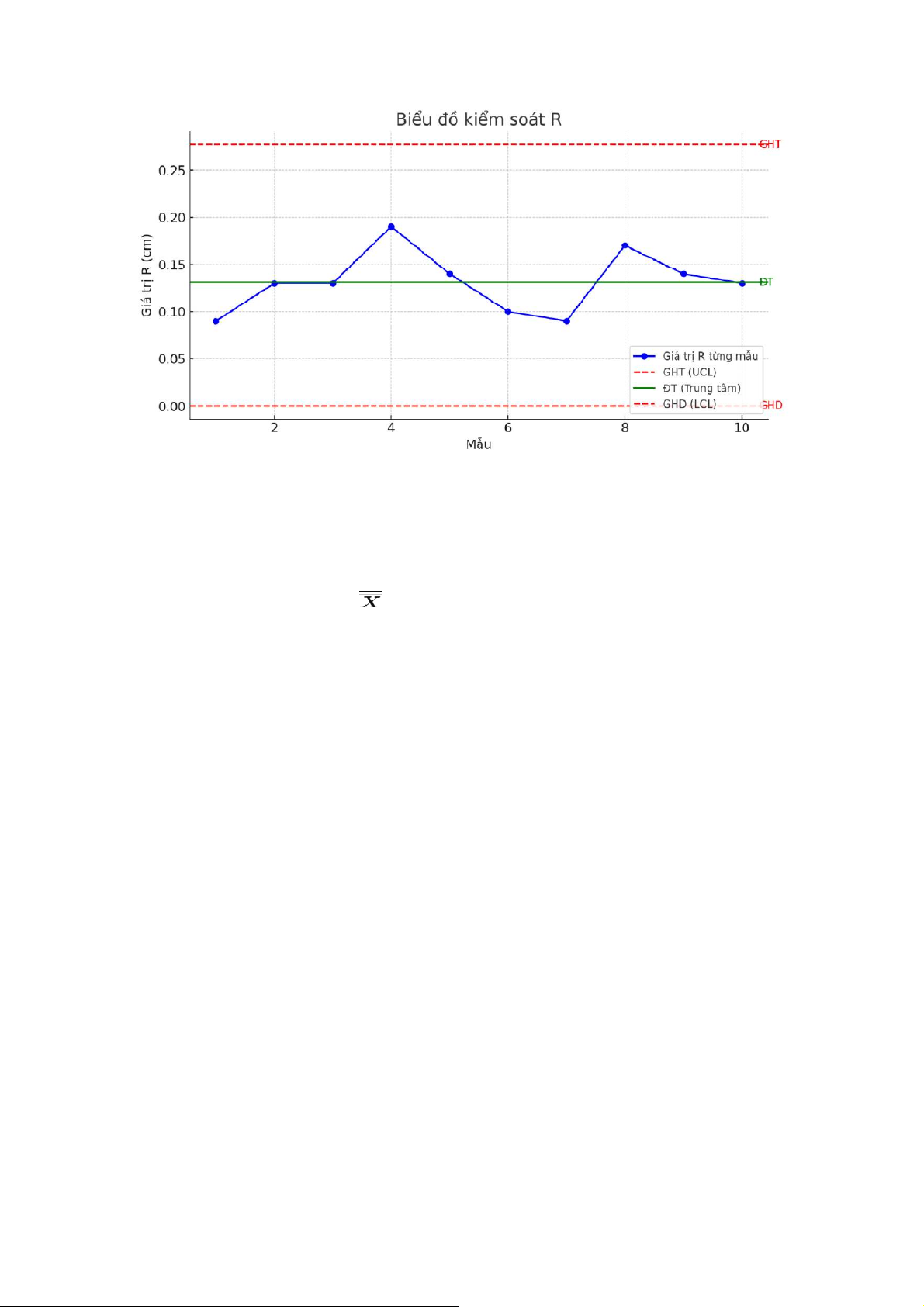

Bảng phân tích dữ liệu kiểm tra đường kính sản phẩm Đơn vị: cm Mẫu X1 X2 X3 X4 X5 Ri (Độ phân X i ( Giá trị tán) trung bình) 1 4.99 5.01 5.02 5.03 5.08 5.026 0.09 2 4.95 5.03 5.01 5.08 4.99 5.012 0.13 3 4.92 5.00 4.99 5.05 5.00 4.992 0.13 4 4.98 4.91 5.03 5.02 5.10 5.008 0.19 12 5 5.05 4.92 4.95 5.01 5.06 4.998 0.14 6 4.96 5.06 4.97 4.99 5.03 5.002 0.1 7 4.96 5.01 5.05 4.96 5.01 4.998 0.09 8 4.99 5.10 5.09 4.97 4.93 5.016 0.17 9 5.08 5.10 5.14 5.00 5.07 5.078 0.14 10 5.07 4.98 5.01 4.98 4.94 4.996 0.13

Vẽ biểu đồ kiểm soát giá trị trung bình X (ngang):

- Đường tâm là giá trị trung bình X của toàn bộ các mẫu kiểm tra

- Giới hạn trên và giới hạn dưới của biểu đồ X:

Độ phân tán trung bình R: 13

Vẽ biểu đồ kiểm soát độ phân tán đường kính của 10 mẫu sản phẩm: R

- Đường tâm là độ phân tán trung bình R:

- Giới hạn trên và giới hạn dưới của biểu đồ R: 14 * Phân tích biểu đồ:

- Quá trình sản xuất đường kính các mẫu cho thấy ổn định (không có điểm ngoài

giới hạn). Biến động hiện tại nhỏ (R ≈ 0.131 cm). - Trung bình quá trình

= 5.0126 nằm giữa hai giới hạn kiểm soát, không có

xu hướng dịch chuyển rõ rệt.

- Không có điểm vượt giới hạn nên không có “out-of-control” rõ rệt.

- Không quan sát được chuỗi dài (>7) nằm cùng phía so với đường trung tâm; cũng

không thấy xu hướng tăng/giảm liên tục dài.

- Điều này chứng tỏ quá trình sản xuất đường kính sản phẩm ổn định, không có

nguyên nhân bất thường.

* Đưa ra những gợi ý cần thiết:

- Tiếp tục lấy mẫu theo kế hoạch (ít nhất như hiện tại) để đảm bảo tính ổn định dài

hạn. Giới hạn hiện tại dựa trên 10 mẫu; nếu thu thêm dữ liệu, có thể làm lại ước

lượng R (ngang) và giới hạn để ổn định hơn.

- Điều tra nguyên nhân mẫu 9 và mẫu 4:

+ Mẫu 9 có trung bình lớn hơn phần lớn các mẫu → kiểm tra điều kiện sản xuất

khi lấy mẫu 9 (cài đặt máy, đổi dao, thao tác vận hành, vật liệu). 15

+ Mẫu 4 có biên độ lớn nhất (R cao nhất) → có thể do sai khác giữa các phép đo

(người đo), do quá trình tại lúc đó không ổn định, hoặc do sai số đo; nên kiểm tra nguyên nhân.

- Đào tạo công nhân vận hành: giảm thiểu sai khác do thao tác.

- Doanh nghiệp có thể tiếp tục quy trình hiện tại, chỉ cần duy trì giám sát định kỳ

để đảm bảo chất lượng sản phẩm ổn định lâu dài.

III. BÀI TẬP BIỂU ĐỒ PHÂN BỐ MẬT ĐỘ Bài 1:

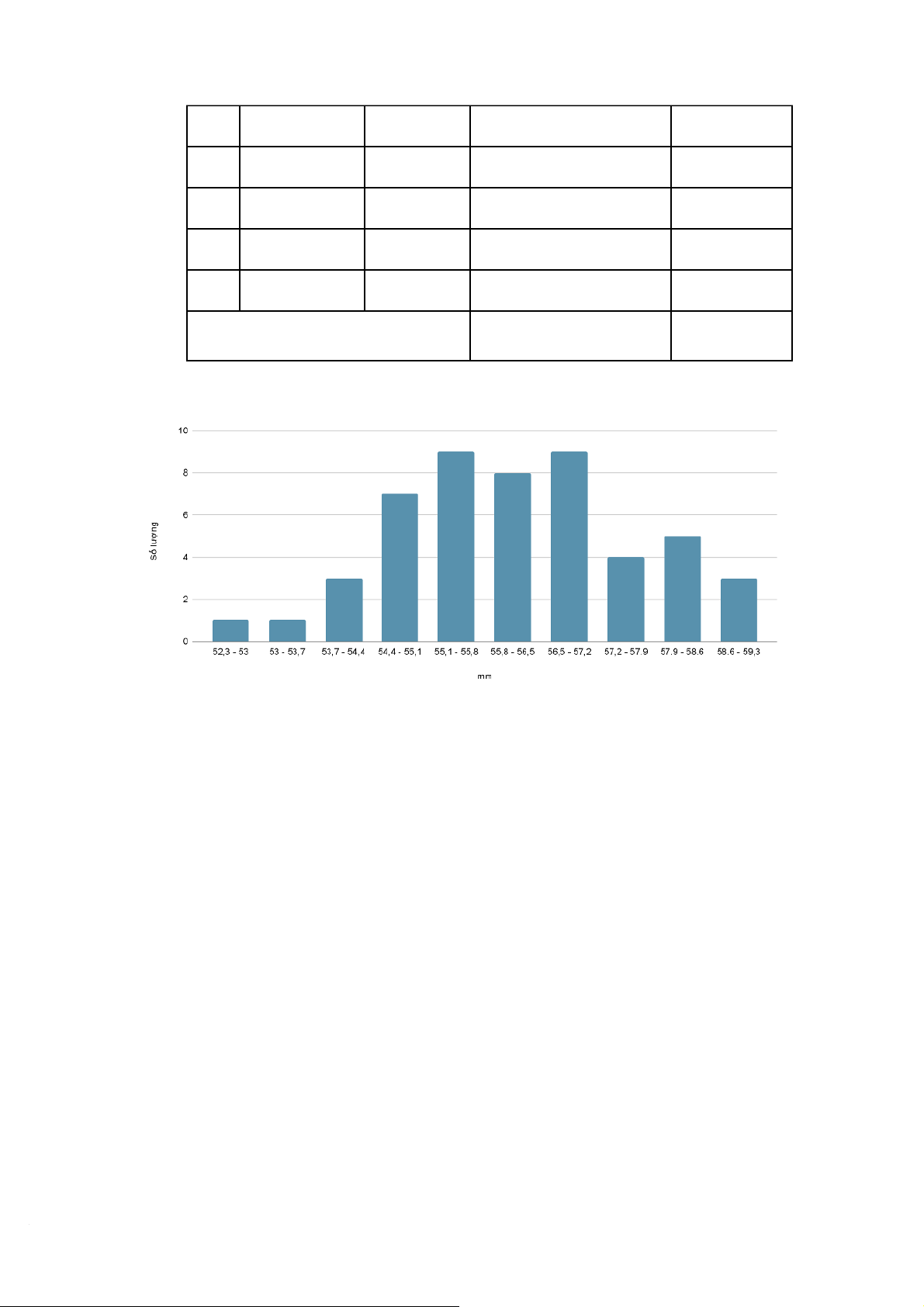

a) Vẽ biểu đồ phân bố mật độ đối với kết quả kiểm tra 50 mẫu sản phẩm A sản xuất tại nhà máy M:

- Xác định Xmin, Xmax: Xmin = 52,5; Xmax = 59,2

- Độ rộng: R = 59,2 - 52,5 = 6,7

- Số lớp: với kích thước = 50 lấy số lớp (K) = 10

- Chiều rộng của lớp: h = R:K = 6,7:10 = 0,67 = 0.7

- Đơn vị giá trị của lớp: h:2 = 0.7:2 = 0.35

- Xác định biên giới lớp:

Biên giới lớp nhỏ nhất: Xlow = Xmin - h\2 = 52,5 - 0.35 = 52,15

Biên giới liền kề: X liền kề = Xmin + h\2 = 52,5 + 0,35 = 52,85

Áp dụng công thức để xác định các biên giới lớp (khoảng chia):

(Xlow + (i-1).h+ - (Xlow + (i).h) với i là số lớp (từ 1 - 10)

Tuy nhiên xét thấy, nếu đặt Xlow = 52,15 → X giới hạn trên = Xlow + 10.h =

52,15 + 10. 0,7 = 59,15 → Không bao gồm giá trị Xmax = 59,2

→ Thay đổi giá trị Xlow = 52,3, khi đó đảm bảo toàn bộ dữ liệu được quan sát

→ Các khoảng chia: 52,3 - 53; 53 - 53,7; 53,7 - 54,4; 54,4 - 55,1; 55,1 -

55,8; 55,8 - 56,5; 56,5 - 57,2; 57,2 - 57.9; 57.9 - 58.6; 58.6 - 59,3;

→ Bảng phân bố giá trị:

STT Biên giới lớp Trung tâm Dấu hiệu tần số Tần suất 1 52,3 - 53 52,65 I 1 2 53 - 53,7 53,35 I 1 3 53,7 - 54,4 54,05 III 3 4 54,4 - 55,1 54,75 IIII III 7 5 55,1 - 55,8 55,45 IIII IIII I 9 16 6 55,8 - 56,5 56,15 IIII IIII 8 7 56,5 - 57,2 56,85 IIII IIII I 9 8 57,2 - 57.9 57,55 IIII 4 9 57.9 - 58.6 58,25 IIII I 5 10 58.6 - 59,3 58,95 III 3 Tổng cộng 50 50 → Biểu đồ: b

Nhận xét về tình trạng quá trình sản xuất

Dựa vào biểu đồ phân bố mật độ và bảng tần suất, ta có thể đưa ra một số nhận xét sau:

● Phân bố dữ liệu tương đối chuẩn (gần dạng chuông), tập trung nhiều nhất ở các

khoảng có giá trị trung tâm từ 55,1 mm đến 57,2 mm, với tần suất cao nhất là 8–

9 mẫu/lớp. Điều này cho thấy đa số sản phẩm có chiều dài ổn định quanh giá trị trung bình khoảng 56 mm.

● Giới hạn kỹ thuật quy định của sản phẩm A là từ 54 mm đến 60 mm.

Quan sát dữ liệu, chỉ có một vài giá trị nằm ngoài giới hạn dưới (ví dụ: 52,5 mm;

53,3 mm; 53,9 mm), không có mẫu vượt quá giới hạn trên 60 mm.

→ Như vậy, tỷ lệ sản phẩm không đạt yêu cầu rất nhỏ (khoảng 3–4%).

● Trung tâm phân bố nằm trong khoảng quy định, độ lệch chuẩn nhỏ, cho thấy quy

trình sản xuất tương đối ổn định và độ chính xác cao. Tuy nhiên, việc xuất hiện 17

một số giá trị thấp hơn 54 mm cho thấy quy trình vẫn còn dao động nhẹ, cần

kiểm soát chặt chẽ hơn giai đoạn gia công hoặc đo lường để giảm sai lệch.

● Nếu xét theo tiêu chí kiểm soát thống kê, quá trình sản xuất đang ở trạng thái

chấp nhận được, tuy nhiên để đạt mức ổn định cao (Six Sigma) thì cần tiếp tục

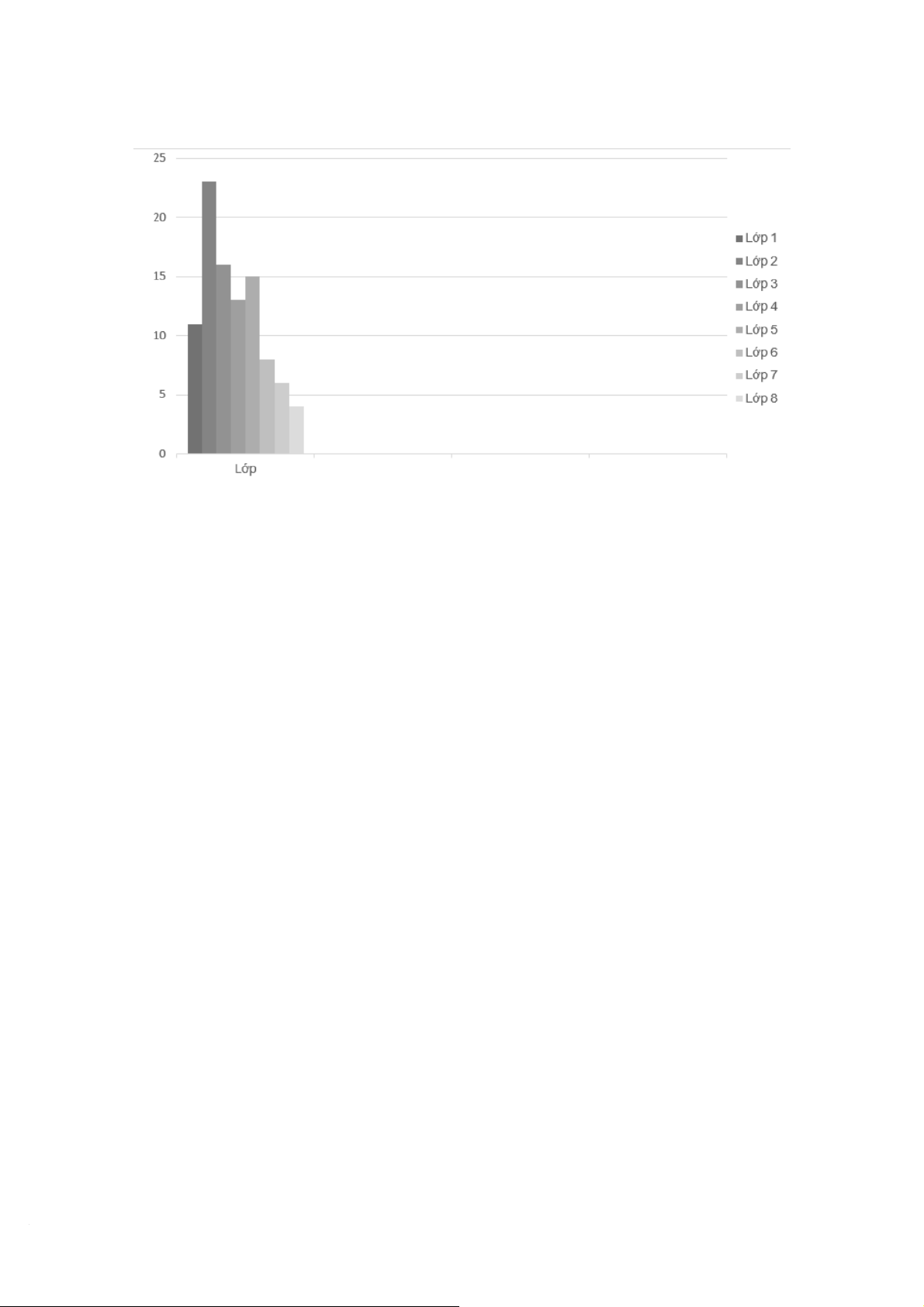

cải tiến nhằm loại bỏ hoàn toàn các sản phẩm nằm ngoài khoảng 54–60 mm. Bài 2: a. Ta có các giá trị: Xmax=9.5; Xmin=2.0 R=7.5

50≤N≤100⟹ K∈[6;10]. Chọn K=8 (giữ nguyên để tiện so sánh).

h=7.5/8=0.9375. Chọn h=1.0 (làm tròn). h/2=1/2=0.5

Xlow =X min−0.5=2.0−0.5=1.5

Bảng phân bố tần suất: Thứ tự Biên lớp Lớp Giá trị lớp Tần suất (số lớp lần xuất hiện) 1 1.5-2.5 1.52 11 2 2.5-3.5 2.53 23 3 3.5-4.5 3.54 16 4 4.5-5.5 4.55 13 5 5.5-6.5 5.56 15 6 6.5-7.5 6.57 8 7 7.5-8.5 7.58 6 8 8.5-9.5 8.59 4 18

Biểu đồ phân bố mật độ:

b. Nhận xét và kiến nghị - Nhận xét:

+ Biểu đồ có đỉnh cao nhất rõ rệt ở lớp 2.5phía điểm cao, ngoại trừ có sự tăng nhẹ ở lớp 5.5+ Biểu đồ có hình dạng lệch trái mạnh với phần lớn dữ liệu tập trung ở vùng điểm thấp.

Đây là dạng phân bố không chuẩn và phản ánh quá trình học tập đang bất thường.

=> Phần lớn sinh viên của lớp X đã không đạt yêu cầu tối thiểu của học phần. Quá

trình học tập này đang không được kiểm soát tốt và cần có hành động can thiệp ngay

lập tức để cải thiện chất lượng. - Kiến nghị:

+ Tập trung vào nhóm điểm thấp: Cần khẩn trương tìm nguyên nhân chính xác cho việc

có đỉnh tần suất quá cao ở vùng điểm 2.5−3.5 (tần suất 23). Nguyên nhân có thể là do

phương pháp giảng dạy không hiệu quả, tài liệu khó hiểu, hoặc sinh viên thiếu động lực học tập.

+ Đánh giá lại giới hạn tiêu chuẩn: Dựa trên tỷ lệ trượt cao, cần xem xét lại sự phù hợp

của giới hạn tiêu chuẩn 5.0 so với nội dung và cách đánh giá hiện tại. Cần có biện pháp

cải tiến quá trình học tập và đánh giá như tổ chức lớp phụ đạo bắt buộc, thay đổi phương

pháp kiểm tra, hoặc điều chỉnh nội dung học phần để đảm bảo phần lớn sinh viên có thể 19