Preview text:

BÀI 1: XÁC ĐỊNH KHỐI LƯỢNG RIÊNG CỦA XIMĂNG

I. Sự cần thiết của thí nghiệm -

Nắm được phương pháp, thao tác thực hiện thí nghiệm xác định khối lượng riêng của xi măng. -

Ứng dụng nội dung bài học để xác định khối lượng riêng của một số vật

liệu liên quan, tính toán độ đặc, độ rỗng của vật liệu, tính cấp phối bê tông… -

Xác định khối lượng riêng của xi măng là một trong những chỉ tiêu quan

trọng trong thử nghiệm để kiểm tra chất lượng xi măng.

II. Khái niệm và mục đích của thí nghiệm Khái niệm:

- Khối lượng riêng là khối lượng (khô) của một đơn vị thể tích vật liệu ở trạng thái hoàn toàn đặc. Gk 3 3 3 - Công thức: a (g cm kg m T m/ ; / ; / ) Va

Trong đó: a : Khối lượng riêng của xi măng (g cm/ 3)

Gk : Khối lượng xi măng ở trạng thái khô (g)

Va: Thể tích của ximăng ở trạng thái hoàn toàn đặc (cm3)

Mục đích của thí nghiệm:

- Làm quen với các phương pháp và thao tác thí nghiệm xách định khối lượng

riêng của một số vật liệu (xi măng, cát, đá, gạch, đất sét nung, bê tông, thép, vữa...)

- Khối lượng riêng của một số loại vật liệu được xác định để đưa vào một số ứng dụng như:

+ Dùng để tính toán độ đặc , độ rỗng của vật liệu.

+ Dùng để tính toán cấp phối bê tông, vữa xây dựng.

+ Dùng để tính toán và lựa chọn các phương tiện vận chuyển và bốc xếp.

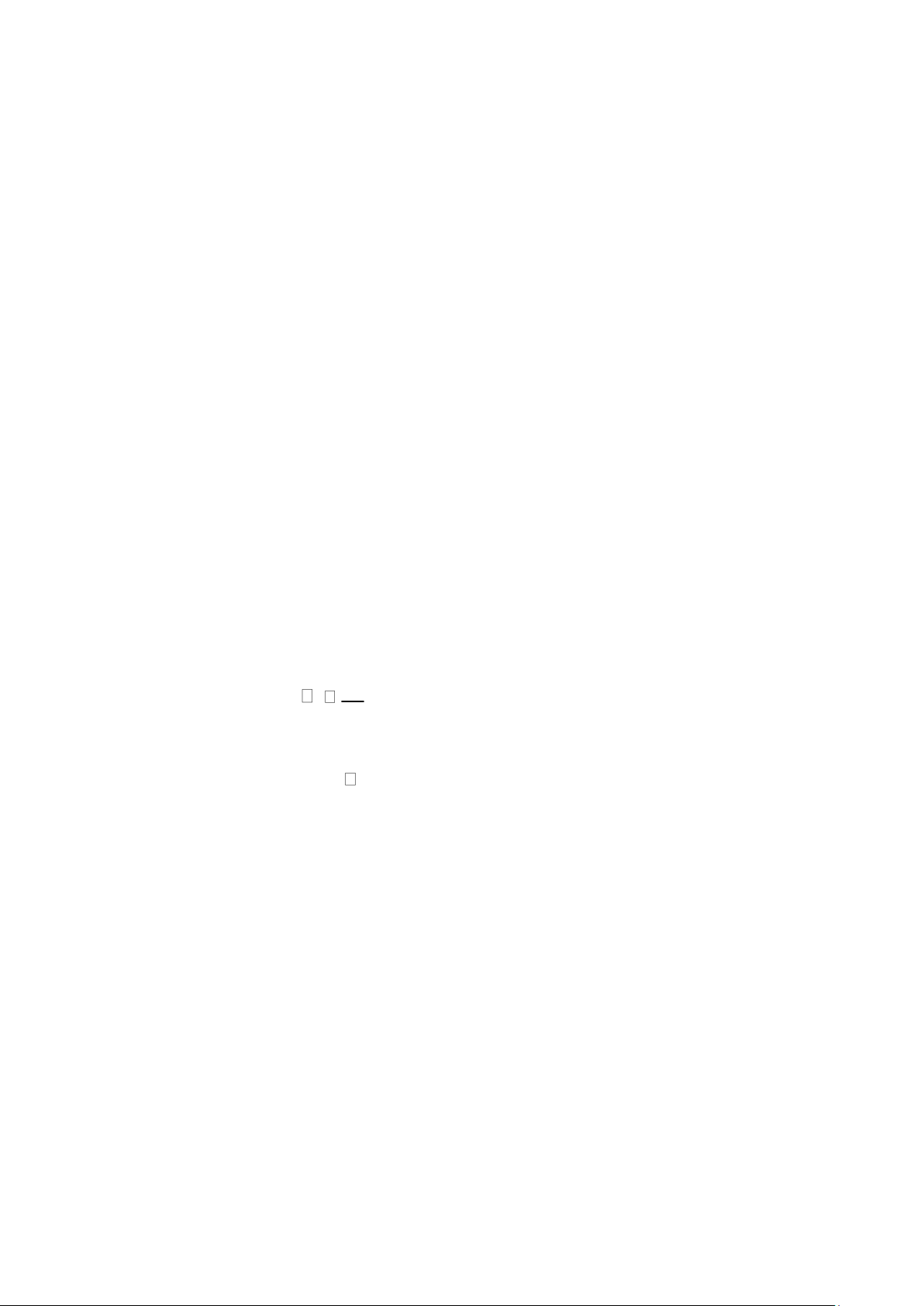

III. Dụng cụ thí nghiệm - Bình Le chatelier.

- Cân điện tử, chính xác đến 0.01 g. - Dầu hỏa, ximăng.

- Phễu, pipet, đũa thủy tinh. Bình Le chatelier - Giá xúc, giấy thấm. - Tủ sấy. - Bình hút ẩm.

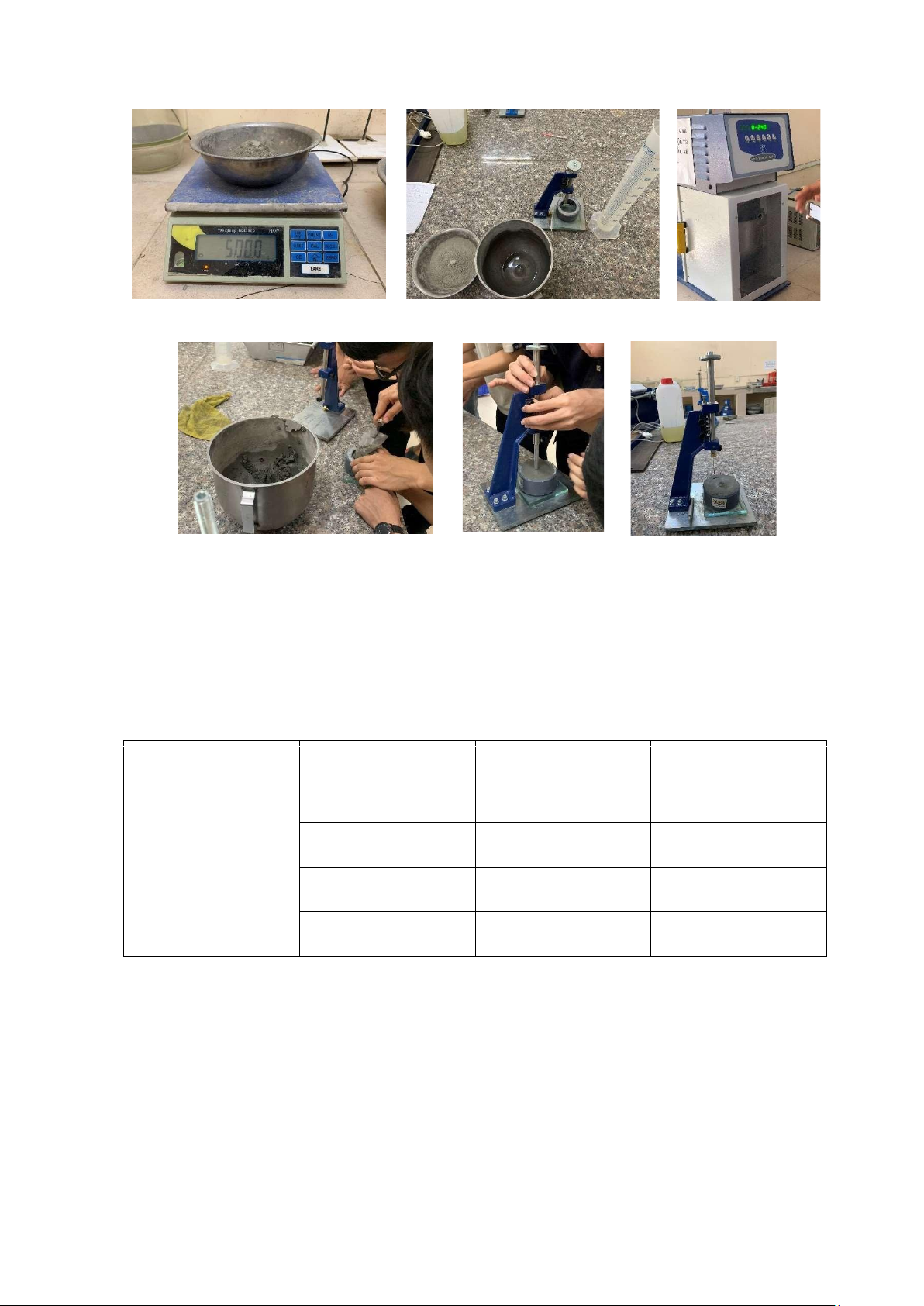

Pipet Giá xúc Đũa thủy tinh IV. Trình tự thí nghiệm

- Cân 65 g ximăng (mẫu xi măng đã được sấy đến khối lượng không đổi và

để nguội đến nhiệt độ phòng, sàng qua sang 0.63 mm). (1)

- Dùng phễu cho dầu hỏa vào bình đến vạch số 0. (2)

- Dùng giấy thấm lau hết dầu bám quanh cổ bình. (3)

- Cho 65 g xi măng vào bình bằng giá xúc. (4)

- Xoay lắc bình để không khí trong xi măng thoát hết ra ngoài. (5) - Ghi lại

giá trị mực dầu hỏa dâng lên (Vd ).

- Tiến hành 2 lần thử theo quy định trên. (1) (4)

Sấy đến khối lượng không đổi: vật liệu được sấy ở nhiệt độ 105°C - 110°C, chênh

lệch khối lượng giữa 2 lần cân liên tiếp ≤ 0.1%, thời gian giữa 2 lần cân đó lớn hơn 30 phút. Tính toán kết quả:

- Khối lượng riêng của xi măng được xác định theo công thức: Gk 3 a (g cm/ ) Vd

Với Gk 65( )g : khối lượng mẫu xi măng.

V cmd( 3): thể tích dầu chiếm chỗ xi măng.

=> Kết quả là giá trị trung bình của 2 lần thử (chính xác đến 0.01 g/cm3 và chênh

lệch giữa 2 lần thử phải ≤ 0.05 g/cm3). V. Kết quả thí nghiệm G gk( ) V mld() G a k (g cm/ 3) Vd Lần 1 65 23 2.826 Lần 2 65 23.1 2.814 Trung bìn h 2.82 VI. Nhận xét -

Kết quả thu được từ thí nghiệm tương đối chính xác. Khối

lượng riêng của xi măng thu được sau khi thực hiện thí nghiệm a 2.82(g

cm/ 3) nằm trong khoảng 2,8 – 3,1 g/cm3 nên loại xi măng đang được thí

nghiệm thuộc loại tốt để sử dụng. -

Trong quá trình thí nghiệm vẫn còn sai số do sự hao hụt xi măng kho

cho vào bình bị rơi ra ngoài, sai số do đọc kết quả,… BÀI 2: XÁC ĐỊNH

LƯỢNG NƯỚC TIÊU CHUẨN VÀ THỜI GIAN NINH KẾT CỦA XI MĂNG

I. Sự cần thiết của thí nghiệm -

Biết được phương pháp và thao tác thực hiện xác định lượng nước tiêu

chuẩn và thời gian ninh kết của xi măng. -

Ứng dụng kết quả thí nghiệm từ đó điều chỉnh thời gian trộn bê tông; biết

được khoảng thời gian thích hợp để thực hiện công tác (đổ khuôn, đầm nén, tô

trát,… hỗn hợp hồ, vữa, xi măng bê tông để đảm bảo được chất lượng của bê tông). II. Khái niệm

- Lượng nước tiêu chuẩn (được biểu thị bằng phầm trăm khối lượng nước so với

khối lượng xi măng nhào trộn): là lượng nước cần thiết dùng để trộng hồ xi măng

để đạt được độ dẻo tiêu chuẩn.

- Độ dẻo của hồ xi măng được đánh giá bằng độ lún sâu của kim tiêu chuẩn vào

hồ xi măng khi cho kim tự rơi từ độ cao H = 0 so với mặt hồ xi măng.

- Độ dẻo tiêu chuẩn của hồ xi măng ứng độ lún sâu của kim là từ 33 - 35 mm (kim cách tấm đáy 5 - 7mm).

- Thời gian ninh kết: gồm thời gian bắt đầu và kết thúc ninh kết.

- Thời gian bắt đầu ninh kết là khoảng thời gian từ lúc nhào trộn cho đến khi hồ

xi măng bắt đầu mất dần tính dẻo (thời điểm kim Vica cách đáy 3 - 5 mm).

- Thời gian kết thúc ninh kết là khoảng thời gian từ lúc nhào trộn đển khi hồ xi

măng có cường độ nhất định (thời điểm kim Vica lún vào hồ xi măng một đoạn 0.5 mm).

- Độ bền của xi măng gồm độ bền uốn và độ bền nén.

III. Dụng cụ thí nghiệm

- Cân kỹ thuật có độ chính xác đến 1(g)

- Ống đong có vạch chia hoặc buret - Máy trộn - Dụng cụ Vicat Dụng cụ Vicat Máy trộn Cân kỹ thuật Ống đong IV. Trình tự thí nghiệm

Thí nghiệm xác định lượng nước tiêu chuẩn của xi măng:

- Chuẩn bị 500g xi măng và 125g nước. (1)

- Trộn hồ xi măng (trộn bằng máy hoặc bằng tay): (2)

+ Đổ xi măng vào cối trộn đã có nước (thời gian từ 5 đến 10 giây).

+ Cho máy quay tốc độ thấp trong 90 giây tính từ thời điểm kết thúc đổ xi măng.

+ Dừng 15 giây, dùng bay vét hồ xung quanh vào thùng trộn.

+ Cho quay tiếp tục 90 giây ở tốc độ thấp.

- Trộn hồ xi măng (trộn bằng tay) bằng chảo và bay tiêu chuẩn:

+ Đổ xi măng vào chảo thành mô, dùng bay tạo một hố giữa mô, đổ nước vào hố.

+ Chờ 30 giây, dùng bay trộn miết theo 2 phương vuông góc

+ Thờ gian trộn là 4 phút, lưỡi bay phải miết sát đáy chảo.

- Bôi dầu lên tấm đáy.

- Đổ nhanh hồ xi măng vào khâu đặt trên tấm đáy sao cho hồ đầy hơn miệng đáy,

dằn nhẹ rồi dùng bay gặt bằng miệng khâu. (3)

- Đặt khâu vào dụng cụ Vicat. (4)

- Hạ kim to tiếp xúc với mặt hồ, giữ kim ở vị trí này trong 1 - 2 giây rồi bắt đầu

thả kim (thời gian tính từ lúc kết thúc đổ xi măng vào nước đến khi thả kim là 4 phút). (5)

- Đọc giá trị trên thanh vạch khi kim ngừng lún hoặc sau 30 giây từ lúc thả kim.

- Nếu kim không cách đáy từ 5 - 7 mm thì làm lại thí nghiệm với lượng nước điều

chỉnh mỗi lẫn thử 0.5% cho đến khi đạt giá trị quy định.

Thí nghiệm xác định thời gian ninh kết của xi măng:

- Tương tự như thí nghiệm xác định lượng nước tiêu chuẩn nhưng thay kim to bằng kim nhỏ. Trình tự thí nghiệm:

- Thời gian bắt đầu ninh kết: Trình tự như thí ngiệm xác định lượng nước tiêu

chuẩn cho đến khi kim cách tấm đáy tư 3 - 5 mm.

+ Các thời điểm thử kim cách khác nhau một khoảng thời gian ấn định trước ví dụ 10 phút.

+ Các vị trí thả kim cách nhau và cách rìa khâu lớn hơn 10mm.

- Thời gian kết thúc ninh kết: tương tự như trên khi kim lún vào hồ một đoạn 0.5 mm.

+ Lật úp khâu như hình vẽ. + Gắn vòng vào kim.

+ Các thời điểm thử cách khác nhau một khoảng thời gian ấn định trước ví dụ 30 phút. (1) (2) (3) (4) (5) V. Kết quả thí nghiệm

Thí nghiệm xác định lượng nước tiêu chuẩn của xi măng: Giá trị đo được

Lượng nước (%) Lượng nước (ml) cách mica (mm) Lượng xi măng 27 135 17 (500g) 28 140 10 29 145 7

Thí nghiệm xác định thời gian ninh kết của xi măng:

- Thời gian bắt đầu ninh kết:

13h30’;14h;14h10’;14h20’;14h30’;14h40’: kim vicat chạm đáy mica

15h10’: kim vicat cách đáy 10mm

=> Thời gian bắt đầu ninh kết từ: 18h19’ đến 18h25’

- Thời gian kết thúc ninh kết:

15h40’: kim vicat cách đáy >10mm

16h10’: kim vicat cách mặt 2mm

16h40’: kim vicat cách mặt 0.2mm

=> Thời gian kết thúc ninh kết: 20h5’ VI. Nhận xét

- Thí nghiệm có thể có sai sót tại vì trong quá trình đầm dằn có làm vữa xi măng lọt ra khâu.

- Canh thời gian có thể không chính xác tại vì khoảng thời gian thưa hơn so

với tiêu chuẩn và kết quả cuối cùng phải nội suy.

BÀI 3: XÁC ĐỊNH ĐỘ BỀN UỐN VÀ ĐỘ BỀN NÉN CỦA XI MĂNG

I. Mục đích của thí nghiệm -

Từ cường độ chịu uốn và cường độ chịu nén của mẫu ta xác định được mác xi măng tương ứng. -

Xác định mác xi măng tức là xác định một đại lượng cần phải có để tính toán cấp phối bêtông. II. Dụng cụ thí nghiệm - Máy trộn vữa. - Bàn dằn.

- Chày đầm có kích thước 3.5x3.5 cm.

- Khuôn có kích thước 4x4x16 cm để đúc mẫu và nắp khuôn. - Máy nén, uốn xi măng. - Cân kỹ thuật. - Ống đong nước.

Máy trộn vữa Khuôn Máy nén, uốn xi măng

III. Trình tự thí nghiệm

- Chuẩn bị 450 g xi măng, 1350 g cát tiêu chuẩn và 225 g nước.

- Trộn vữa (bằng máy trộn):

+ Đổ nước vào cối và thêm xi măng.

+ Cho máy chạy tốc độ thấp trong 30 giây, trong 30 giây sau cho cát vào,

tiếp tục trộn với tốc độ cao trong 30 giây.

+ Dừng máy 90 giây, dùng bay cào vữa xung quanh vào vùng giữa cối.

+ Tiếp theo trộn trong 60 giây ở tốc độ cao. - Trộn vữa bằng tay:

+ Cho cát và xi măng vào chảo.

+ Khoét một lỗ giữa mô xi măng và cát, cho nước vào, đợi 30 giây.

+ Dùng bay trộn theo 2 phương vuông góc trong 5 phút. - Bôi dầu khuôn. - Đúc mẫu:

+ Cho vữa vào khuôn làm 2 lớp thì đầy.

+ Nếu dùng bàn dằn thì mỗi lớp lèn chặt bằng cách dằng 60 cái.

+ Nếu dùng chày thì mỗi lớp đầm 12 cái.

+ Dùng bay làm phẳng mặt vữa.

- Đặt tấm kính hoặc vật liệu không thấm lên khuôn để bảo dưỡng mẫu trong khuôn trong 24h.

- Sau 24h, mẫu được ngâm trong nước ở nhiệt độ 27±2oC.

- Sau một khoảng thời gian thì nén mẫu. IV. Tính toán kết quả

Xác định cường độ chịu uốn

- Độ bền uốn của vữa xi măng được tính theo công thức: 1.5F lu 2 Ru 3 (N mm/ ) b - Trong đó:

+ Fu: là tải trọng đặt lên giữa mẫu khi mẫu bị gẫy (N).

+ l: khoảng cách giữa 2 gối tựa (mm).

+ b: cạnh của tiết diện vuông của lăng trụ (mm).

Xác định cường độ chịu nén

- Độ bền nén của vữa xi măng được tính theo công thức: Fn 2 Rn (N mm/ ) A - Trong đó:

+ Fn: là tải trọng tối đa lúc mẫu bị phá hoại (N).

+A: là diện tích tấm ép hoặc má ép (=1600 mm2). V. Kết quả thí nghiệm

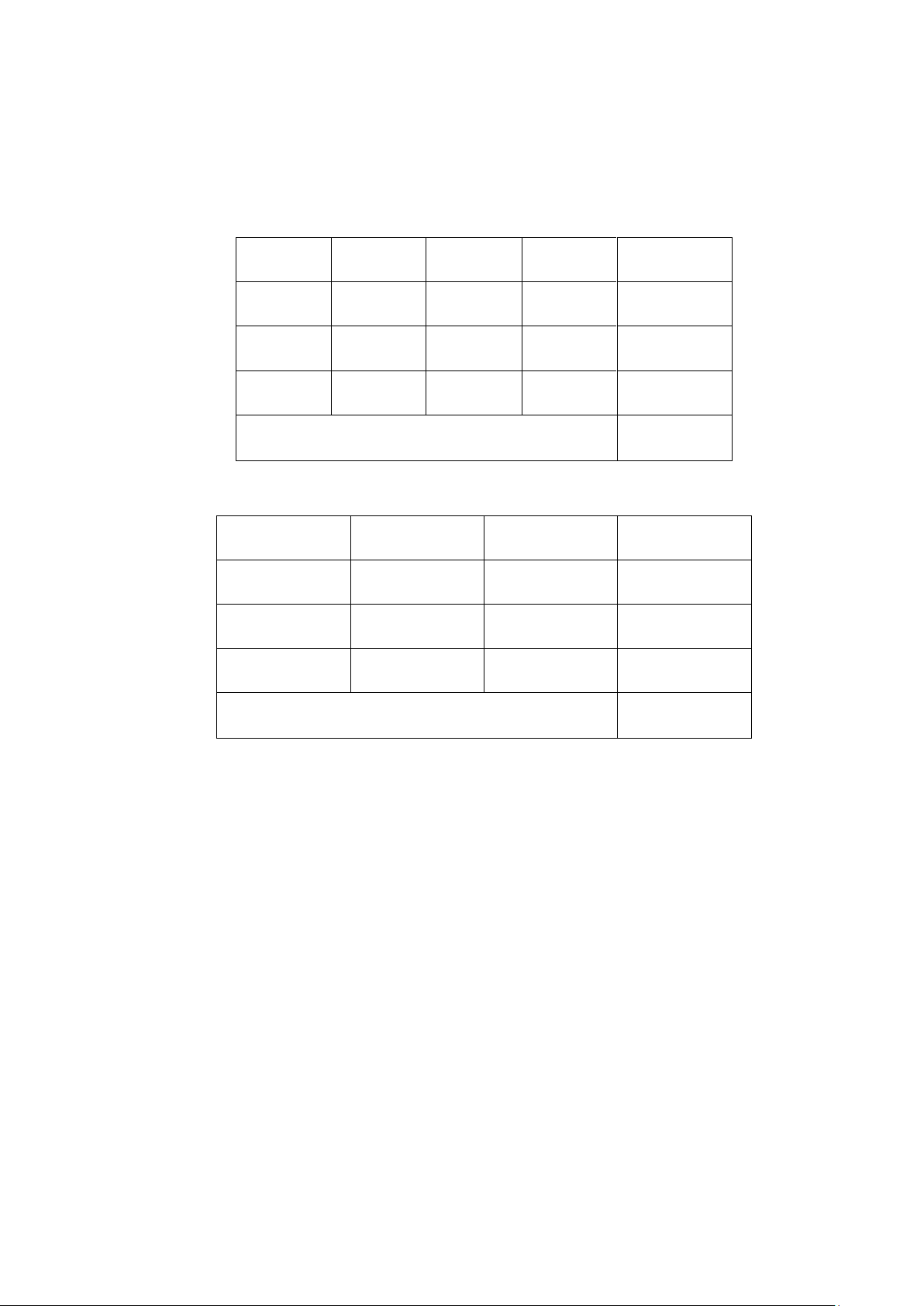

5.1. Xác định cường độ chịu uốn: Mẫu L(mm) b(mm) Fu(N) Ru(N/mm2) 1 160 40 1015 3.8 2 160 40 1241 4.65 3 160 40 1259 4.7 Trung bình 4.4

5.2. Xác định cường độ chịu nén: Mẫu A(mm2) Fn(N) Rn(N/mm2) 1 1600 7052 4.4 2 1600 8929 5.6 3 1600 8729 5.5 Trung bình 5.2 VI. Nhận xét

Kết quả tính toán có thể có sai lệch, nguyên nhân là do:

- Mẫu không được đầm chặc hoặc đầm chặt không đúng quy định.

- Trong quá trình đong cốt liệu có thể dư hoặc thiếu.

BÀI 4: PHÂN TÍCH THÀNH PHẦN HẠT CỦA CÁT – ĐÁ

I. Sự cần thiết của thí nghiệm -

Sau khi làm thí nghiệm nắm được phương pháp và thao tác thực hiện phân

tích thành phần hạt của cát, đá. -

Xác định được loại cốt liệu thuộc loại cốt liệu nào như: lớn, trung bình, nhỏ, mịn. -

Từ kết quả thí nghiệm ta được có thể xác định được module độ lớn của cốt

liệu, xác định được Dmax, Dmin. Ứng dụng kết quả thí nghiệm vào việc tính toán cấp phối bê tông. II. Khái niệm -

Thành phần hạt: là phần trăm hàm lượng các loại hạt có trị số khác nhau trong cốt liệu. -

Từ thành phần hạt ta vẽ được đường cấp phối hạt, so sánh với vùng cấp

phối hạt cho phép theo tiêu chuẩn. Từ đó đánh giá cốt liệu này có thích hợp để

chế tạo bê tông hay không. -

Từ thành phần hạt, ta xác định được các đại lượng như Mdl (cát), Dmax (đá

dăm) để dự đoán lượng dùng xi măn, lượng dùng nước cho hỗn hợp bê tông, tính toán cấp phối bê tông.

III. Dụng cụ thí nghiệm - Cân kỹ thuật.

- Bộ sàng tiêu chuẩn với kích thước mắt sàng 5; 2.5; 1.25; 0.63; 0.315; 0.14 mm.

- Bộ sàng tiêu chuẩn với kích thước mắt sàng 5; 10; 20; 40; 70 và 100 mm. - Tủ sấy. - Máy lác sàng.

Bộ rây cát Bộ rây đá Máy lắc sàng Tủ sấy IV. Trình tự thí nghiệm

4.1. Thí nghiệm phân tích thành phần hạt của cát:

- Chuẩn bị mẫu: sấy đến khối lượng không đổi và để nguội đến nhiệt độ PTN.

- Cân 2000g cát đã chuẩn bị và sàng qua sàng 5mm.

- Cân 1000g cát lọt qua sàng 5mm đem thí nghiệm rây sàng

- Sàng lượng cát này lần lượt qua các sàng còn lại theo thứ tự giảm dần của

kích thước mắt sàng (sàng tay).

Thời điểm dừng sàng: sàng trong 1 phút mà lượng lọt qua ≤ 0,1% khối lượng mẫu thử.

- Cân và ghi giá trị khối lượng mẫu trên từng sàng và đáy.

4.2. Thí nghiệm phân tích thành phần hạt của đá:

Tương tự TN đối với cốt liệu nhỏ nhưng khác bộ sàng tiêu chuẩn -

Bộ sàng tiêu chuẩn với kích thước mắt sàng

+ 5, 10, 20, 40, 70 và 100mm (TCVN 7572-2006)

+ 5, 10, 12.5, 20, 25 và 32mm (AFNOR Pháp) - Cân 10 kg đá V. Tính toán kết quả

5.1. Thí nghiệm phân tích thành phần hạt của cát:

Thành phần hạt, phạm vi cho phép của cát:

Bộ sàng tiêu chuẩn TCVN: 5 ; 2,5 ; 1,25 ; 0,63 ; 0,315 ; 0,16mm

Tính lượng sót riêng biệt: 𝑎 = × 100 ; 𝐴 = ∑ 𝑎

Tính lượng sót tích lũy: 𝑀𝑑𝑙 , ... , Modun độ lớn: 𝑀𝑑𝑙 > 2,5 𝐴 , > 50% : cát hạt lớn

2,0 < 𝑀𝑑𝑙 < 2,5 35 < 𝐴 ,

< 50% : cát hạt trung bình

1,5 < 𝑀𝑑𝑙 < 2,0 20 < 𝐴 , < 35% : cát hạt nhỏ 𝑀𝑑𝑙 < 1,5 𝐴 , < 20% : cát hạt mịn

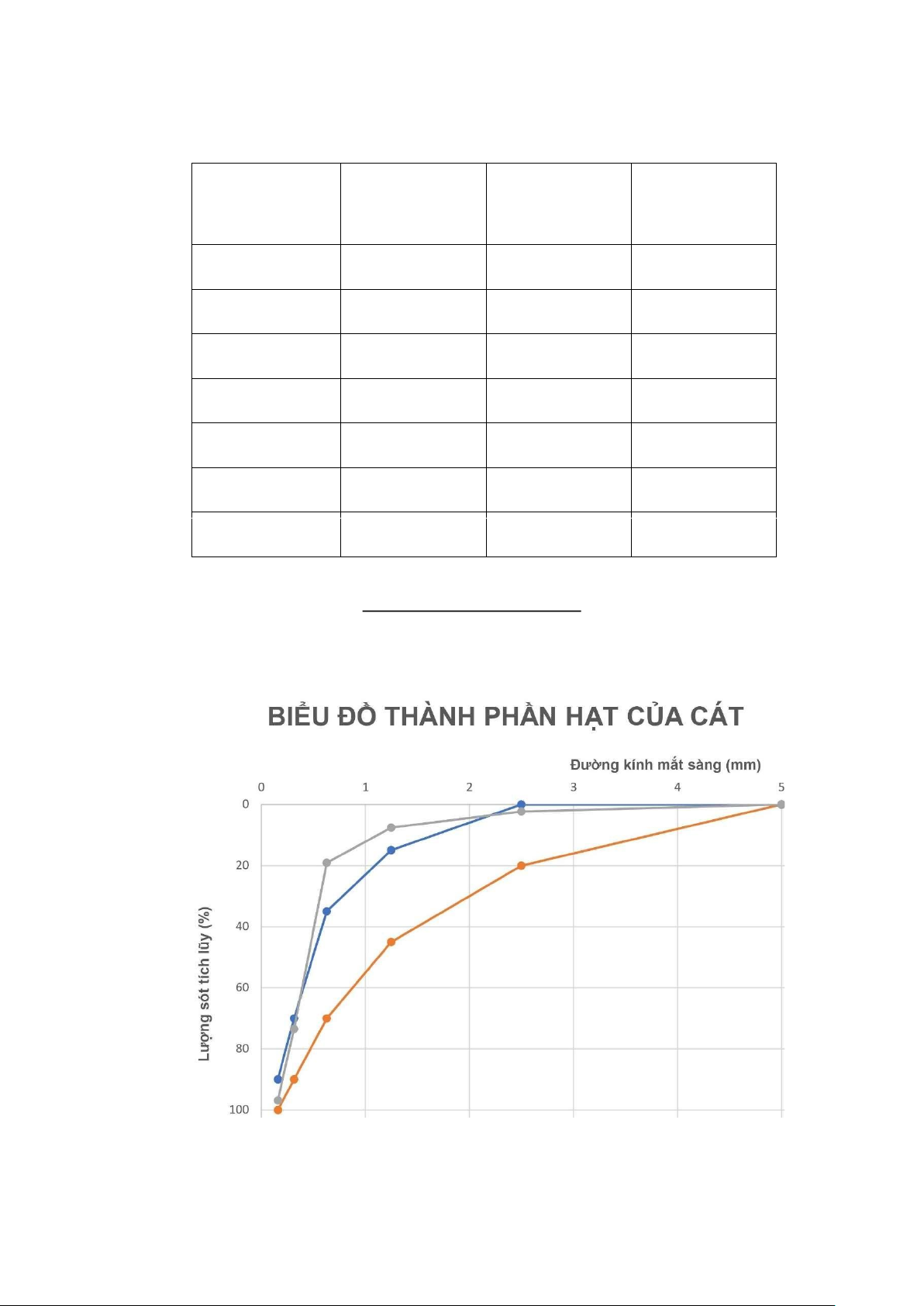

Thành phần hạt, phạm vi cho phép của cát - Cấp phối hạt

- Đường biểu diễn cấp phối hạt

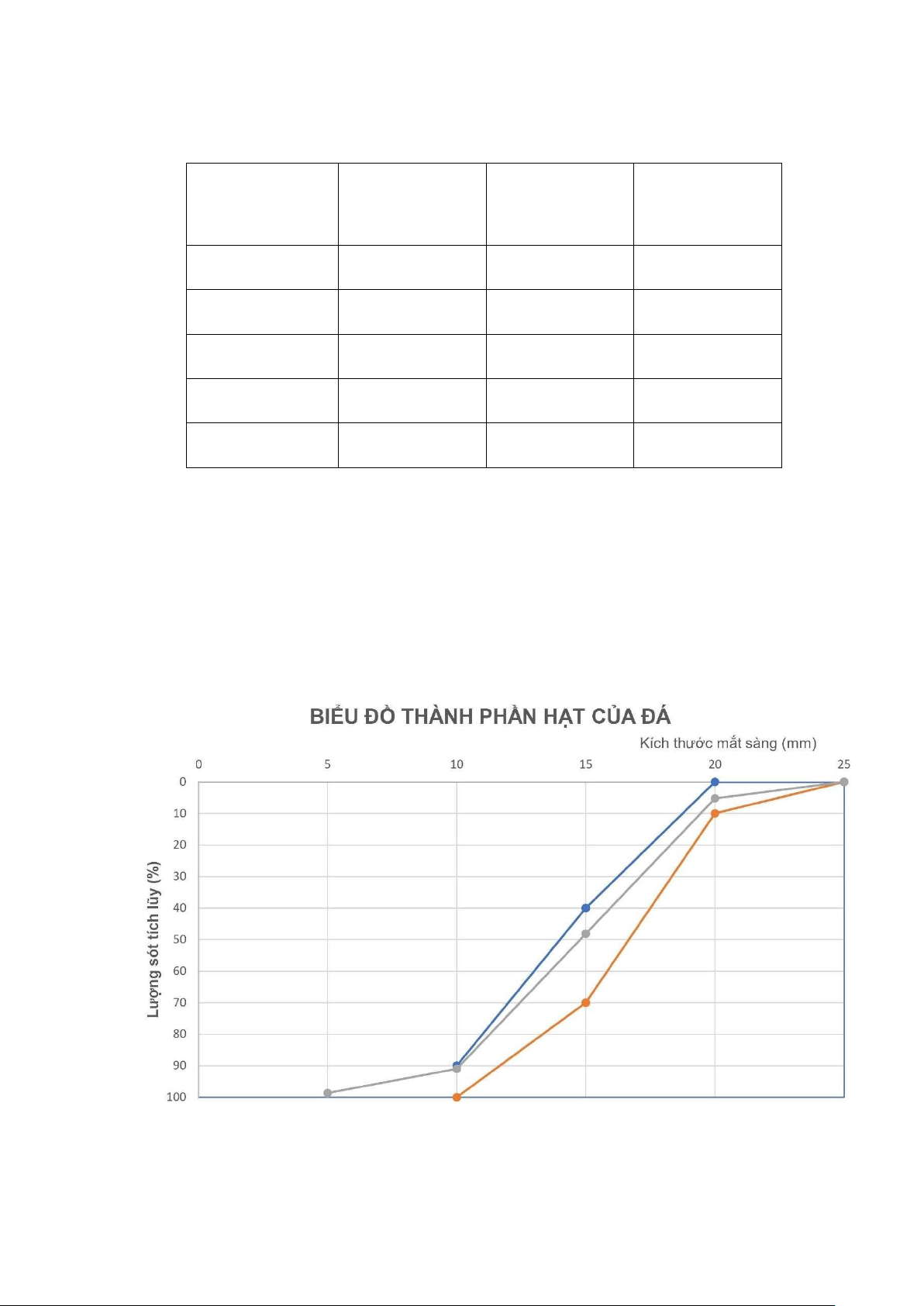

5.2. Thí nghiệm phân tích thành phần hạt của đá:

- Đường kính của cốt liệu lớn: 𝐷 𝑣à 𝐷

+ 𝐷 : đường kính lớn nhất của cốt liệu tương ứng với cỡ sàng tiêu chuẩn mà tại

đó có lượng sót tích lũy nhỏ hơn 10%

+ 𝐷 : đường kính nhỏ nhất của cốt liệu tương ứng với cỡ sàng tiêu chuẩn mà

tại đó có lượng sót tích lũy lớn hơn 90% Phạm vi cho phép của cốt liệu lớn:

Biểu đồ thành phần hạt của đá VI. Kết quả thí nghiệm

6.1. Thí nghiệm phân tích thành phần hạt của cát: m = 1000g Cỡ sàng Khối lượng a (mm) (g) i (%) Ai (%) 5 mm 0 0 0 2.5 mm 23 2.3 2.3 1.25 mm 52.5 5.26 7.56 0,63 mm 115.5 11.57 19.13 0.315 mm 542 54.31 73.44 0,14 mm 233.5 23.39 96.83 Đáy 31.5 3.17 100 𝟐.𝟑 𝟕.𝟓𝟔

𝟏𝟗.𝟏𝟑 𝟕𝟑.𝟒𝟒 𝟗𝟔.𝟖𝟑 𝑴𝒅𝒍 = = 𝟐 → 𝑪á𝒕 𝟏𝟎𝟎

6.2. Thí nghiệm phân tích thành phần hạt của đá: m = 10kg Cỡ sàng Khối lượng a (mm) (g) i (%) Ai (%) 40 mm 0 0 0 20 mm 522 5.22 5.22 10 mm 8576 85.78 91 5 mm 768 7.68 98.68 Đáy 132 1.32 100 => Dmax= 20mm => Dmin= 10mm VII. Nhận xét

Kết quả của quá tình thực hành thí nghiệm có thể bị sai lệch bởi các nguyên nhân:

- Lượng cát (đá) bị hao hụt do rơi rớt trong quá trình sàng cốt liệu và quá trình cân đo.

- Lượng cát và đá giữ lại trên sàng có thể không đúng do lắc không đều tay.

- Lượng cát bị giữ lại trên lỗ sàng khiến tổng khối lượng cát bị sai lệch.

- Lắc hoặc xoay quá mạnh tay làm văng cốt liệu.

- Sai số trong việc xử lý số liệu khi tính toán.

- Sai số từ dụng cụ thí nghiệm (bộ rây sàng, cân kỹ thuật, …).

BÀI 5: XÁC ĐỊNH KHỐI LƯỢNG THỂ TÍCH XỐP CỦA CÁT – ĐÁ

I. Sự cần thiết của thí nghiệm -

Nắm được phương pháp, thao tác tiến hành thí nghiệm xác định khối lượng thể tích xốp. -

Ứng dụng nội dung bài học để xác định khối lượng thể tích của một số vật

liệu ở công trình, khi chuẩn bị thi công, tính cấp phối bê tông… II. Khái niệm

Khối lượng thể tích xốp là khối lượng của một đơn vị thể tích vật liệu ở trạng

thái xốp, kể cả các lỗ rỗng giữa các hạt vật liệu.

III. Dụng cụ thí nghiệm

- Thùng đong kim loại, hình trụ dung tích 1 lít - Cân kỹ thuật - Phễu chứa vật liệu - Sàng 5mm - Tủ sấy - Thước lá kim loại

Thùng đong Phễu chứa vật liệu Sàng 5mm IV. Trình tự thí nghiệm 4.1. Đối với cát:

- Mẫu thử được sấy đến khối lượng không đổi và để nguội đến nhiệt độ phòng TN.

- Cân 5 đến 10 kg mẫu và sàng qua sàng 5mm. - Cân thùng đong (m1)

- Đặt thùng đong cách miệng rót của phễu 100mm

- Cho lượng cát sau khi sàng từ phễu vào thùng đong đến khi tạo thành hình

chóp trên miệng thùng đong thì dừng lại

- Dùng thước kim loại gạt ngang miệng thùng và cân thùng đong chứa cát (m2) 4.1. Đối với đá:

- Tương tự như TN đối với cốt liệu nhỏ, tuy nhiên sử dụng thùng đong theo bảng sau:

- Sau khi cốt liệu tạo thành hình chóp trên miệng thùng đong thì dùng

thanh gỗ phẳng, nhẵn để gạt bằng mặt thùng. V. Tính toán kết quả

- Khối lượng thể tích của cốt liệu được xác định theo công thức: 𝛾 = (g/cm3)

Với:+ 𝑚 : khối lượng thùng đong

+ 𝑚 : khối lượng thùng đong chứa mẫu

+ V: thể tích thùng đong

5.1. Thí nghiệm xác định khối lượng thể tích xốp của cát: TT Lần 1 Lần 2

Khối lượng thùng đong (g) 1614 1614

Khối lượng thùng đong chứa mẫu (g) 3018 3022

Thể tích thùng đong (lít) 1000 1000

Khối lượng thể tích xốp (g/cm3) 1.404 1.408