Preview text:

BỘ CÔNG THƯƠNG

TRƯỜNG ĐẠI HỌC CÔNG NGHIỆP THÀNH PHỐ HỒ CHÍ MINH

KHOA CÔNG NGHỆ HOÁ HỌC ---- ---- BÁO CÁO THỰC HÀNH

MÔN HỌC: KỸ THUẬT THỰC PHẨM 2

TÊN BÀI: SẤY ĐỐI LƯU

Giảng viên hướng dẫn

: Th.S Nguyễn Minh Tiến

Sinh viên thực hiện

: Đặng Thị Hồng Anh Tổ 1 Nhóm 1 Lớp : DHTP19ATT Buổi học : Chiều thứ 4

Thành phố Hồ Chí Minh, ngày 01 tháng 05 năm 2025 1. Giới thiệu

Sấy là quá trình tách pha lỏng ra khỏi vật liệu bằng phương pháp nhiệt

Nguyên tắc của quá trình sấy là cung cấp năng lượng nhiệt để biến đổi trạng thái pha

của pha lỏng trong vật liệu thành hơi. Hầu hết các vật liệu trong quá trình sản xuất đều

chứa pha lỏng và thường được gọi là ẩm. Vậy trong thực tế có thể xem sấy là quá trình

tách ẩm bằng phương pháp nhiệt

Sấy đối lưu là phương pháp sấy cho tiếp xúc trực tiếp vật liệu sấy với không khí, khói

lò,... gọi chung là tác nhân sấy

Quá trình sấy được khảo sát về hai mặt: tĩnh lực học và động lực học

Nghiên cứu về tĩnh lực học quá trình sấy nhằm xác định nhằm xác định mối quan hệ

giữa các thông số đầu và cuối của vật liệu sấy và các tác nhân sấy dựa trên phương trình

cân bằng vật chất, năng lượng từ đó xác định được thành phần vật liệu, lượng tác nhân và

lượng nhiệt cần thiết

Nghiên cứu về động lực học quá trình sấy nhằm nghiên cứu sự biến đổi hàm ẩm (độ

ẩm) và nhiệt độ trung bình của vật liệu theo thời gian sấy. Trong phạm vi bài thực hành ta

chỉ nghiên cứu về sự biến dổi hàm ẩm (độ ẩm) của vật liệu theo thời gian sấy từ đó xác

định các thông số hóa lý của vật liệu và các thông số nhiệt động của quá trình sấy.

2. Mục đích thí nghiệm

Thí nghiệm 1: Khảo sát về tĩnh lực học quá trình sấy đối lưu trong thiết bị sấy bằng không khí nhằm:

- Xác định sự biến đổi thông số vật lý không khí ẩm và thành phần vật liệu sấy của quá trình sấy

- Xác định lượng không khí khô cần sử dụng và lượng nhiệt cần thiết cho quá trình sấy

- So sánh và đánh giá sự khác nhau giữa quá trình sấy thực tế và quá trình sấy lý thuyết

Thí nghiệm 2: Khảo sát động lực học quá trình sấy đối lưu trong thiết bị sấy bằng không khí nhằm:

- Xây dựng đường cong sấy

- Xây dựng đường cong tốc độ sấy

- Xác định độ ẩm tới hạn, độ ẩm cân bằng của vật liệu sấy

3. Cơ sở lý thuyết

3.1. Nguyên lý quá trình sấy bằng không khí

- Lượng không khí khô đi trong máy sấy

L= W = W Y −Y Y −Y 2 1 2 0 Trong đó kg

L: lượng không khí khô đi trong máy sấy ( ) h kg

W: lượng ẩm tách ra khỏi vật liệu ( ). h kg

Y : hàm ẩm ban đầu của tác nhân sấy ( ). 0 kg kkk

Y : hàm ẩm sau khi được đốt nóng của tác nhân sấy ( kg ). 1 kg kkk

Y : hàm ẩm sau khi được đốt nóng và sấy của tác nhân sấy ( kg ). 2 kg kkk

- Lượng nhiệt cung cấp cho quá trình:

Qs=L.( H − ) 1 H o Trong đó: kJ

Qs : lượng nhiệt cung cấp cho quá trình sấy ( ) h kg

H : hàm nhiệt ban đầu của tác nhân sấy ( ) o kg kkk kg

H : hàm nhiệt sau khi được đốt nóng của tác nhân sấy ( ) 1 kgkkk

3.2. Đường cong sấy và tốc độ sấy

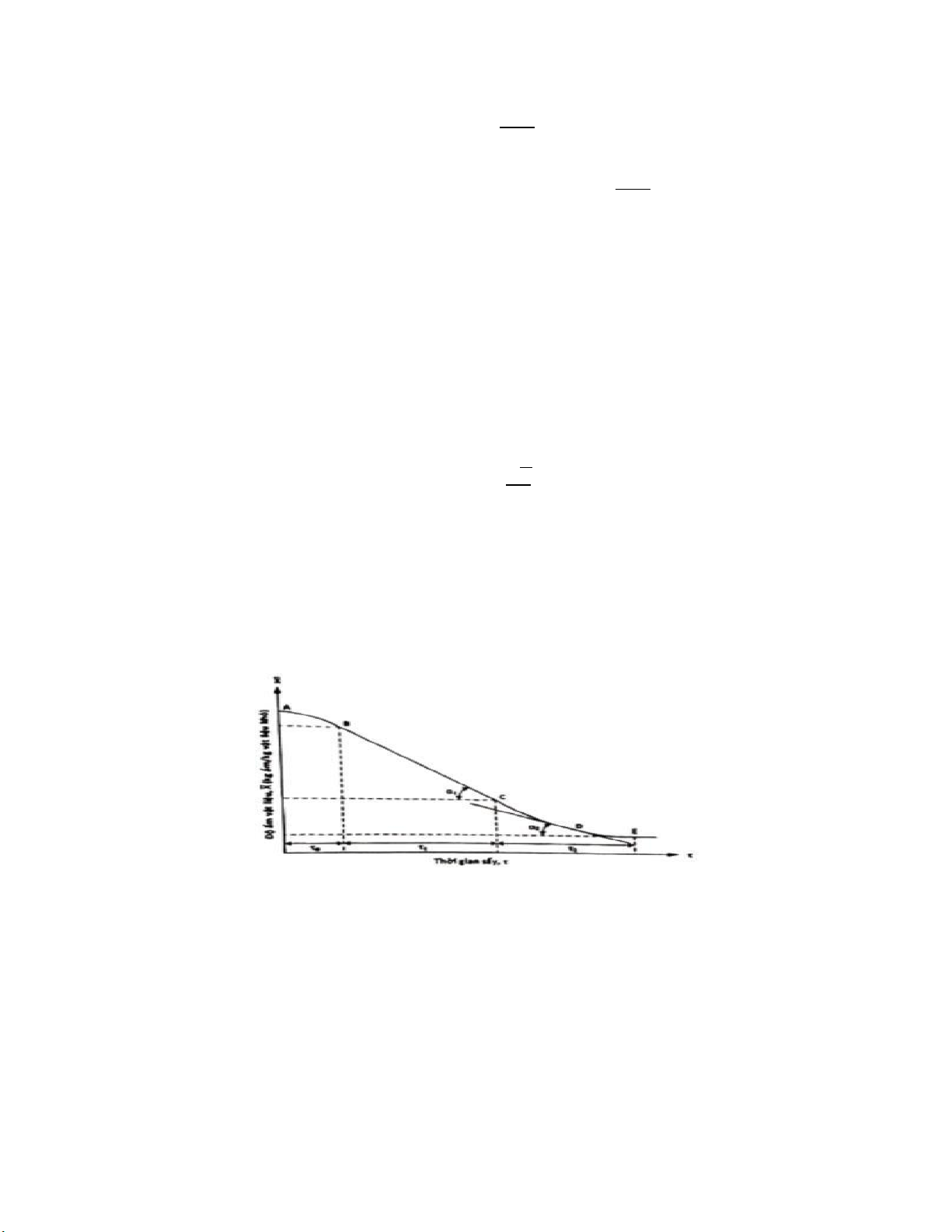

Đường cong biểu diễn sự thay đổi độ ẩm của vật liệu theo thời gian sấy được gọi

là đường cong sấy. Để tìm được sự phụ thuộc này, đem vật liệu ẩm sấy đối lưu đơn giản

bằng không khí nóng với tốc độ và nhiệt độ không khí ẩm không đổi.

Sự giảm độ ẩm của vật liệu trong một đơn vị thời gian gọi là tốc độ sấy. N = d X dτ

Từ biểu thức tốc độ sấy nhận thấy tốc độ sấy là tang góc nghiêng của đường tiếp

tuyến với đường cong sấy. Như vậy bằng phương pháp vi phân đồ thị sẽ tìm được tốc độ

sấy và dựng đồ thị sự phụ thuộc tốc độ sấy với độ ẩm của vật liệu, đồ thị của sự phụ

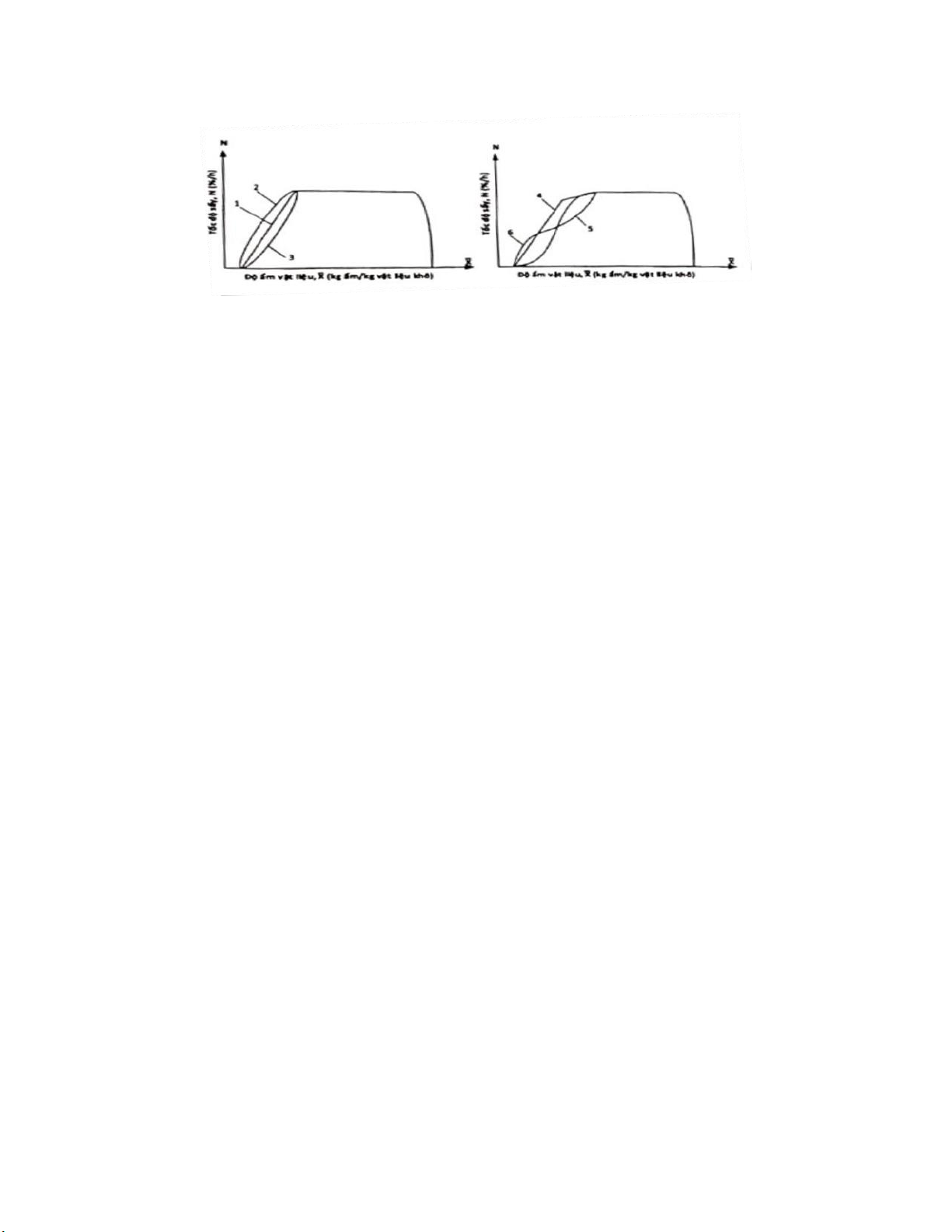

thuộc này được gọi là đường cong tốc độ sấy

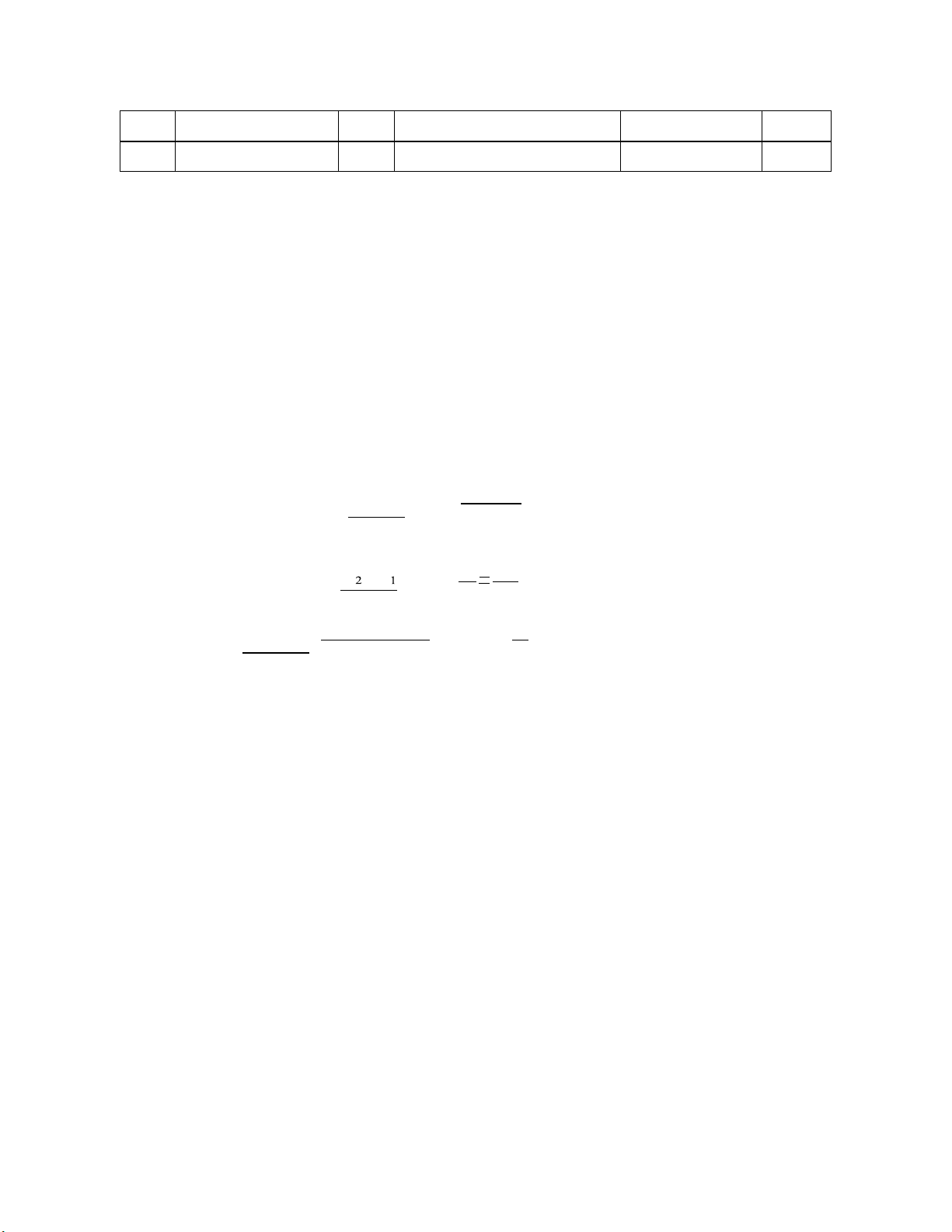

Hình 4.1: Đường cong sấy

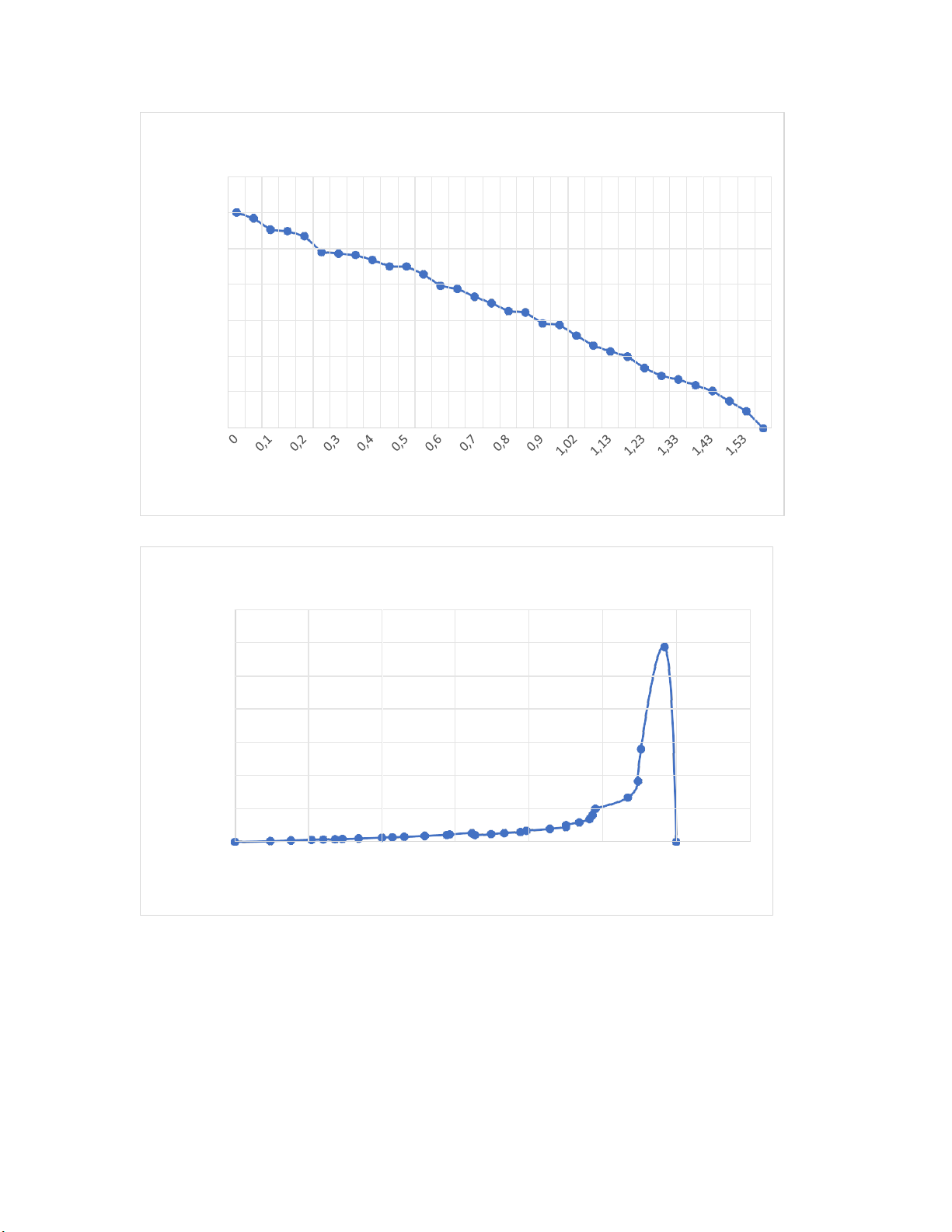

Hình 4.2: Các đường cong tốc độ sấy điển hình

Phân tích đường cong sấy, đường cong tốc độ sấy và nhận thấy diễn biến của quá

trình sấy gồm 3 giai đoạn: giai đoạn đốt nóng vật liệu, giai đoạn sấy đẳng tốc và giai đoạn sấy giảm tốc.

3.4. Giai đoạn đốt nóng vật liệu

Đoạn AB trên hình 5.2 biểu diễn giai đoạn đốt nóng vật liệu: : nếu ban đầu nhiệt

độ của vật liệu thấp hơn nhiệt độ bay hơi đoạn nhiệt của không khí thì trong giai đoạn đốt

nóng, nhiệt độ của vật liệu tăng lên. Trong giai đoạn này độ ẩm của vật liệu thay đổi rất

chậm và thời gian diễn tiến nhanh, kết thúc giai đoạn này, nhiệt độ của vật liệu đạt đến

nhiệt độ bầu ướt của không khí. Nếu vật liệu có độ dày nhỏ và quá trình là đối lưu thì thời gian này không đáng kể.

3.5. Giai đoạn sấy đẳng tốc

Đoạn BC trên hình 5.2 biểu diễn giai đoạn sấy đẳng tốc: sau ga đoạn đột nóng, độ

ẩm của vật liệu giảm tuyến tính theo thời gian sấy (trên đường cong sấy là đoạn thẳng

hay trên đường cong tốc độ sấy là đoạn nằm ngang). Trong giai đoạn này, sự giảm độ ẩm

của vật liệu trong một đơn vị thời gian là không đổi (N- const) nên được gọi là giai đoạn

sấy đẳng tốc, giai đoạn sấy đẳng tốc kéo dài cho đến thời điểm mà hàm ẩm của vật liệu

đạt giá trị nào đấy thì kết thúc, được gọi là độ ẩm tới hạn của vật liệu. Nhiệt độ vật nói

chung và nhiệt độ ở tâm bề mặt vật đạt đến giá trị xấp xỉ nhiệt độ bầu ướt của tác nhân

sấy nghĩa là toàn bộ nhiệt lượng vật liệu nhận được chỉ bay hơi ẩm.

Tốc độ sấy đẳng tốc được tính theo công thức 100 J 100 J . F 100 J . F m m m N = = = =100. J . f m R ϑ . ρ V . ρ G 0 0 0 Trong đó: %

N: tốc độ sấy đẳng tốc( ) h

F: bề mặt bay hơi của vật liệu (m2)

I : thể tích của vật liệu (m3). ρ kg

: khối lượng riêng của chất khô vật liệu ( ) s m3

G0: Khối lượng vật liệu khô tuyệt đối (kg). m3

f = F : Bề mặt riêng khối lượng vật liệu ( ). G0 kg kg

J : Cường độ bay hơi ( ) m 2 m . h

Cường độ bay hơi giai đoạn đẳng tốc được xác định từ phương trình Dalton và Newton: αq J = (t −t ) m r k ư

4. Tiến hành thí nghiệm

4.1. Thí nghiệm 1: Khảo sát tĩnh học quá trình sấy 4. Chuẩn bị

- Kiểm tra nước vị trí đo nhiệt độ bầu ướt

- Kiểm tra hoạt động của phong tốc kế

- Tắt cân cả công tắc trên tủ điều khiển

- Cài đặt nhiệt độ sấy

- Khởi động tủ điều khiển

- Kiểm tra hoạt động của cân - Cân vật liệu sấy

- Làm ẩm vật liệu sấy

- Khởi động quạt, điều chỉnh tốc độ thí nghiệm

- Đo tốc độ quạt, ghi nhận giá trị đo

- Bật công tắc điện trở 1, 2 và 3

- Khi nhiệt độ đạt giá trị thí nghiệm ổn định thì bắt đầu tiến hành thí nghiệm 4.1.2 Các lưu ý

- Trước khi đặt vật liệu sấy vào phòng sấy phải điều chỉnh cân về 0

- Khi nhiệt độ sấy đạt giá trị thí nghiệm nhưng giá trị vẫn tăng thì tắt điện trở 1 hoặc

3 hoặc cả 2 điện trở 1 và 3, tuyệt đối không tắt điện trở 2 (do có bộ điều khiển).

Trường hợp sau khoảng thời gian nhất định không đạt thì kiểm tra điện trở 1 hoặc

3 đã bật chưa (đèn báo), nếu chưa thì bật lên.

- Trong suốt quá trình thí nghiệm phải điều chỉnh sao cho nhiệt độ điểm 1, tốc độ

tác nhân sấy không được thay đổi

- Khi kết thúc thí nghiệm

o Tắt công tắc điện trở 1 và 3 (nếu đang bật)

o Cài đặt nhiệt độ trên bộ điều khiển về nhiệt độ thí nghiệm tiếp theo. Nếu là

thí nghiệm cuối thì cài đặt nhiệt độ trên bộ điều khiển về 20°C và tắt công tắc điện trở 2

o Lấy vật liệu sấy ra khỏi phòng sấy 4.1.3 Báo cáo

- Xác định các thông số của không khí ẩm ở các vị trí khác nhau

- Xác định thành phần vật liệu sấy của quá trình

- Xác định lượng không khí khô cần sử dụng và lượng nhiệt cần thiết cho quá trình sấy

- So sánh và đánh giá sự khác nhau giữa quá trình sấy thực tế và quá trình sấy lý thuyết.

4.2 Thí nghiệm 2: Khảo sát động lực học quá trình sấy 4.2.1 Chuẩn bị

- Kiểm tra nước vị trí đo nhiệt độ bầu ướt

- Kiểm tra hoạt động của phong tốc kế

- Tắt cân cả công tắc trên tủ điều khiển

- Cài đặt nhiệt độ sấy

- Khởi động tủ điều khiển

- Kiểm tra hoạt động của cân - Cân vật liệu sấy

- Làm ẩm vật liệu sấy

- Khởi động quạt, điều chỉnh tốc độ thí nghiệm

- Đo tốc độ quạt, ghi nhận giá trị đo

- Bật công tắc điện trở 1, 2 và 3

- Khi nhiệt độ đạt giá trị thí nghiệm ổn định thì bắt đầu tiến hành thí nghiệm

Sau khi kết thúc thí nghiệm ở một giá trị nhiệt độ sấy, tiến hành thí nghiệm tiếp theo ở

giá trị nhiệt độ sây khác thì tiến hành tương tự từ bước cài đặt nhiệt độ sấy. 4.2.2 Các lưu ý

- Đối với thí nghiệm đầu tiên, khi đặt vật liệu sấy vào thí bắt đầu tính thời gian, ghi

nhận giá trị cân, các giá trị nhiệt độ điểm 1

- Khối lượng vật liệu ban đầu giữa các thí nghiệm phải bằng nhau hoặc thí nghiệm

sau phải lớn hơn thí nghiệm trước, trường hợp lớn hơn phải quan sát

- cân liên tục đến khi bằng thí nghiệm trước thì mới bắt đầu tính thời gian (thời điểm ban đầu)

- Trước khi đặt vật liệu sấy vào phòng sấy phải điều chỉnh cân về 0

- Khi nhiệt độ sấy đạt giá trị thí nghiệm nhưng giá trị vẫn tăng thì tắt điện trở 1 hoặc

3 hoặc cả 2 điện trở 1 và 3, tuyệt đối không tắt điện trở 2 (do có bộ điều khiển).

Trường hợp sau khoảng thời gian nhất định không đạt thì kiểm tra điện trở 1 hoặc

3 đã bật chưa (đèn báo), nếu chưa thì bật lên.

- Trong suốt quá trình thí nghiệm phải điều chỉnh sao cho nhiệt độ điểm 1, tốc độ

tác nhân sấy không được thay đổi

- Khi kết thúc thí nghiệm

o Tắt công tắc điện trở 1 và 3 (nếu đang bật)

o Cài đặt nhiệt độ trên bộ điều khiển về nhiệt độ thí nghiệm tiếp theo. Nếu là

thí nghiệm cuối thì cài đặt nhiệt độ trên bộ điều khiển về 20°C và tắt công tắc điện trở 2

o Lấy vật liệu sấy ra khỏi phòng sấy 4.2.3 Báo cáo

- Xác định độ ẩm tương đối của vật liệu sấy

- Xây dựng đường cong sấy

- Xây đựng đường cong tốc độ sấy bằng phương pháp vi phân đồ thị từ đường cong say

- Xác định độ ẩm tới hạn, độ ẩm cân bằng

- Tính toán thời gian sấy đẳng tốc, giảm tốc- So sánh kết quả thực nghiệm với lý thuyết

- So sánh kết quả giữa các thí nghiệm

4.3 Kết quả thí nghiệm

4.3.1 Thí nghiệm 1: Chế độ sấy ở 50 °C

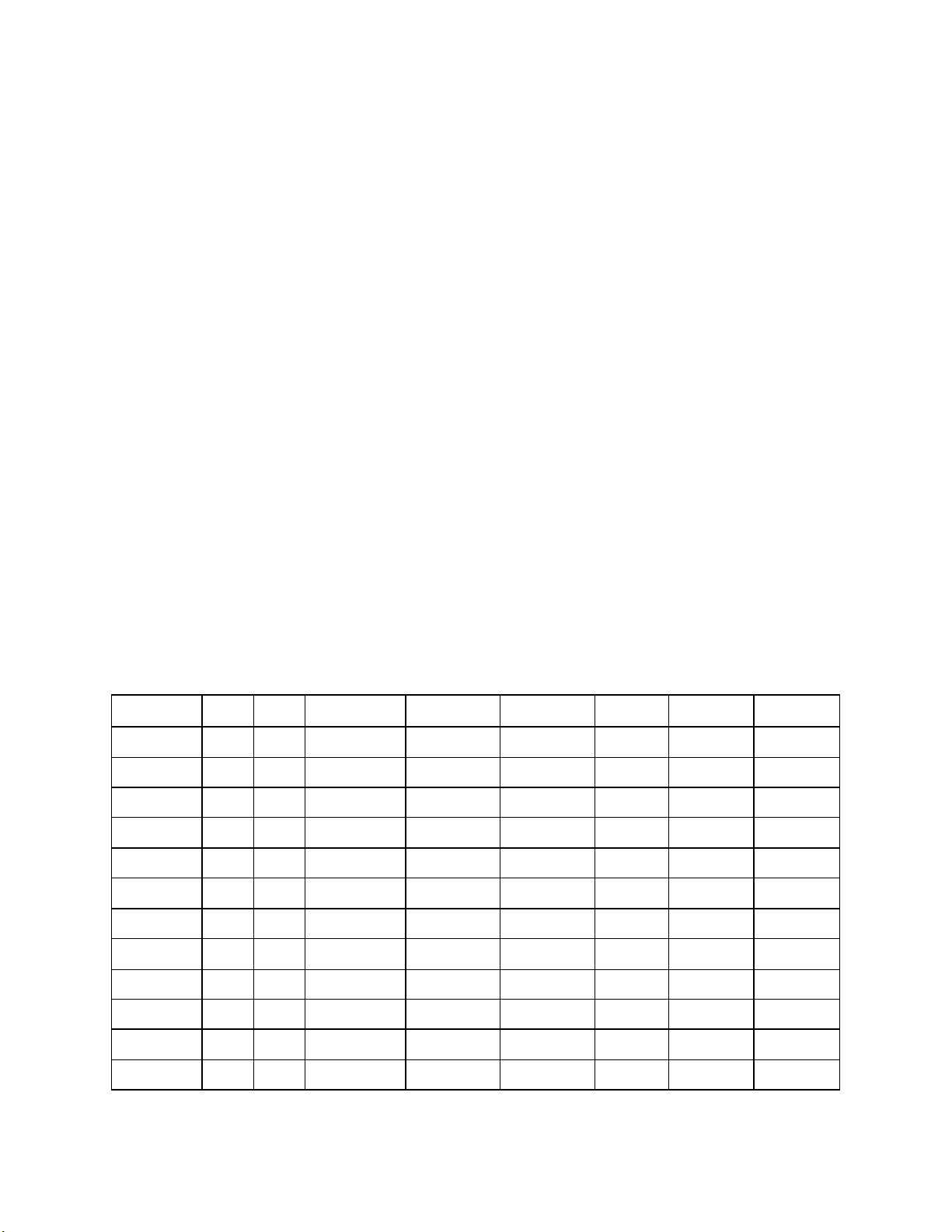

Bảng 4.1: Số liệu đo ở 50 °C t (phút) G G T

(°C ) T (°C ) khô đầu k 0 (°C) T k 1(°C)

T k 2(°C) Tư (° C ) Tư 1 ư 2 0 55 220 30 44 24 26 33 35 3 216 30 42 23 27 32 34 6 207 30 41 23 26 33 34 9 206 30 41 22 27 32 33 12 202 37 42 23 27 32 33 15 190 30 41 22 27 32 33 18 189 30 40 22 27 33 33 21 188 30 40 22 27 32 32 24 184 30 40 22 27 32 32 27 179 30 40 21 27 33 32 30 179 30 40 27 27 32 32 33 173 30 40 22 27 32 32 36 164 30 39 22 27 33 32 39 162 30 40 22 28 33 33 42 156 30 40 21 27 32 33 45 151 30 40 22 28 32 32 48 145 30 40 22 28 33 33 51 144 30 40 21 28 33 32 54 135 30 40 21 28 33 32 58 134 30 40 22 28 33 33 61 126 30 40 22 28 33 33 64 118 30 39 22 29 34 33 68 114 30 40 22 28 33 33 71 110 30 40 22 29 34 33 74 101 30 40 22 29 33 33 77 95 30 40 21 29 34 33 80 92 30 40 22 29 33 33 83 88 30 40 22 29 33 33 86 84 30 40 22 39 34 33 89 76 30 40 22 29 34 33 92 68 30 40 22 29 33 33 95 55 30 40 22 29 34 33

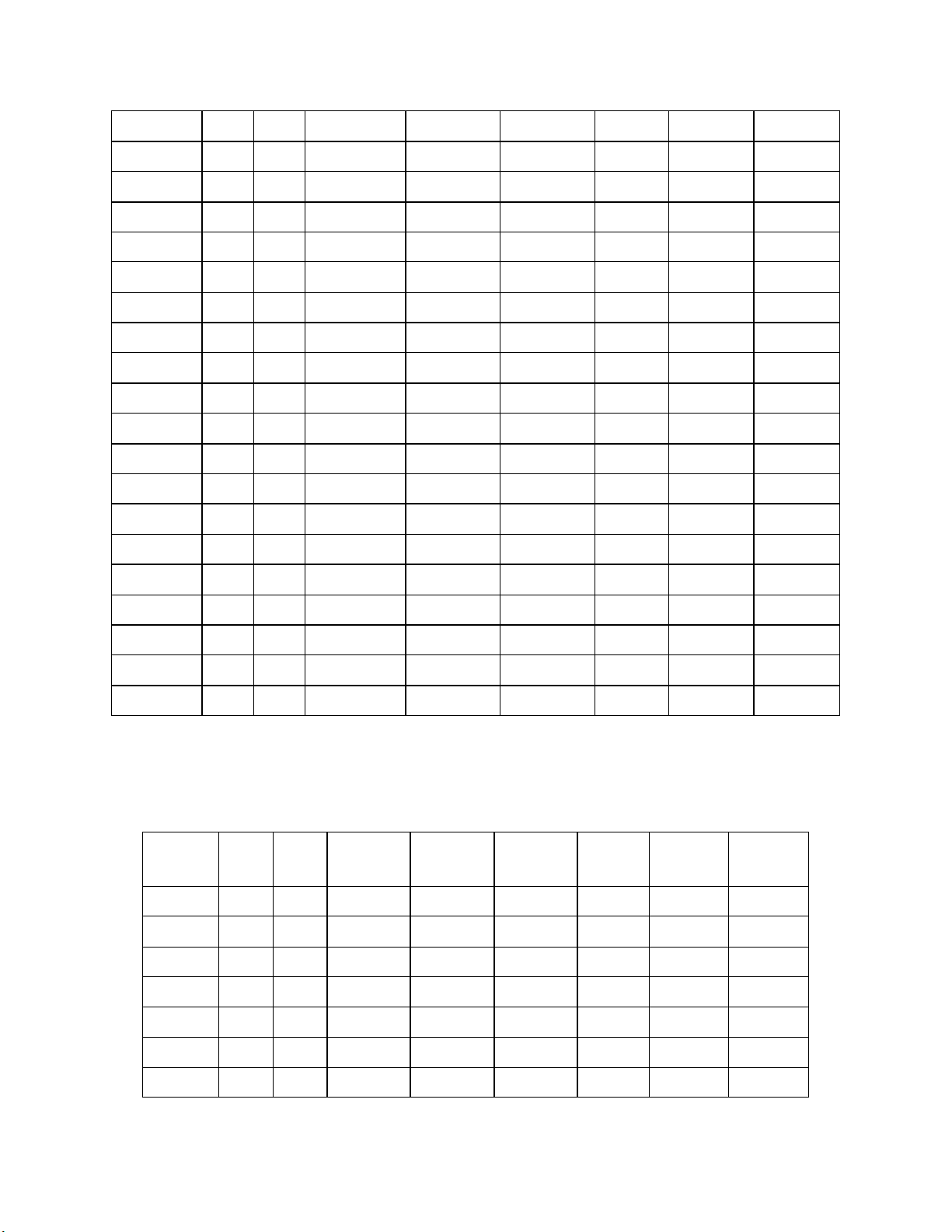

4.3.2 Thí nghiệm 2: Chế độ sấy ở 60°C

Bảng 4.2: Số liệu đo ở 60°C t G G T

(°C ) Tư (°C ) (phút) khô đầu k 0 (°C)

T k 1 (°C) T k 2 (°C) Tư (° C ) Tư 1 2 0 55 107 3 96 35 48 26 31 38 37 6 94 37 49 26 31 39 38 9 82 35 47 25 31 38 36 12 80 31 48 26 31 39 37 15 74 31 47 26 31 38 36 18 69 31 47 26 31 39 37 21 67 37 47 25 31 38 36 24 66 35 47 26 32 39 36 27 63 37 47 26 31 39 37 30 60 37 47 26 31 38 37 33 56 37 47 25 31 39 37 36 55 37 47 26 31 39 37

5. Xử lí số liệu

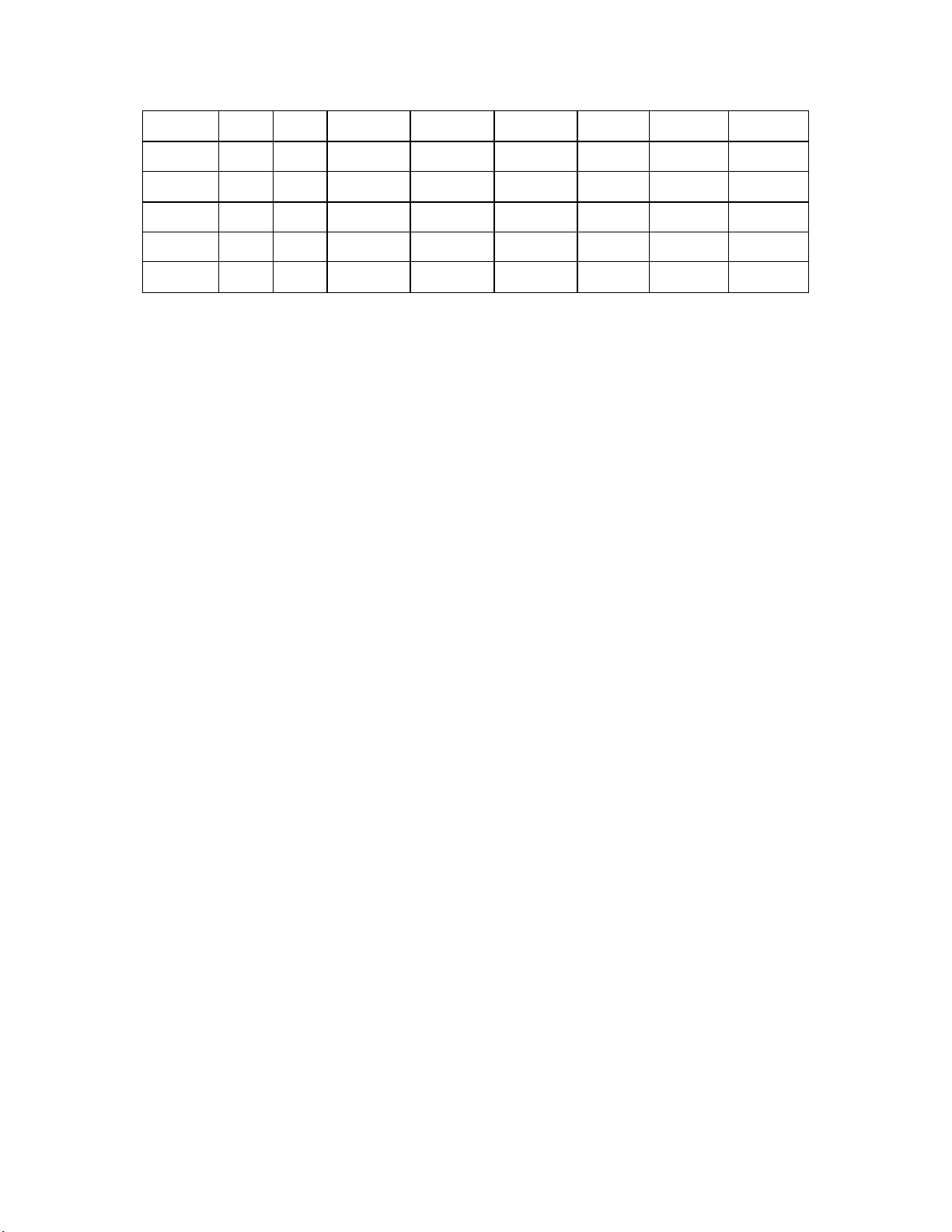

5.1 Thí nghiệm 1: Chế độ sấy ở 50 °C ST

Thời gian sấy (h) G(g) Độ ẩm tương đốiX X T i (%) Tốc độ sấy (N) i +1 1 0 220 300 0 300 2 0,05 216 292 5876 -1,8 3 0,1 207 276 2801 -4,1 4 0,15 206 274 1829 -0,4 5 0,2 202 267 1340 -1,09 6 0,25 190 245 1003 -5,9 7 0,3 189 243 811 -0,5 8 0,35 188 241 690 -0,5 9 0,4 184 234 590 -2,1 10 0,45 179 225 506 -2,7 11 0,5 179 225 450 0 12 0,55 173 214 395 -3,3 13 0,6 164 198 338 -5,2 14 0,65 162 194 300 -1,2 15 0,7 156 183 266 -3,7 16 0,75 151 174 236 -3,2 17 0,8 145 163 208 -3,9 18 0,85 144 161 263 -61,81 19 0,9 135 146 227 -59,26 20 0,97 134 144 238,764 -58,96 21 1,02 126 129 182 -56,35 22 1,07 118 115 157 -53,39 23 1,13 114 107 141 -51,75 24 1,18 110 100 127 -50 25 1,23 101 84 105 -45,54 26 1,28 95 73 90 -42,11 27 1,33 92 68 81 -40,22 28 1,38 88 60 71 -37,5 29 1,43 84 52 61 -34,52 30 1,48 76 38 44 -27,63 Sấy 50°C Thời gian sấy 0,9h Vật khô 55g ⟶ G0

Nhúng nước 135g ⟶ G1

Vật sau sấy 55g ⟶ G2

Tương tư cho tất cả các thời gian còn lại G −G X (%)= 1

0 × 100= 135−55 × 100=145 , 45 % i G0 55 G −G 55 135 X = ×100 = × 100=−59,26 % i +1 G1 135 X −X

Tốc độ sấy: N = i

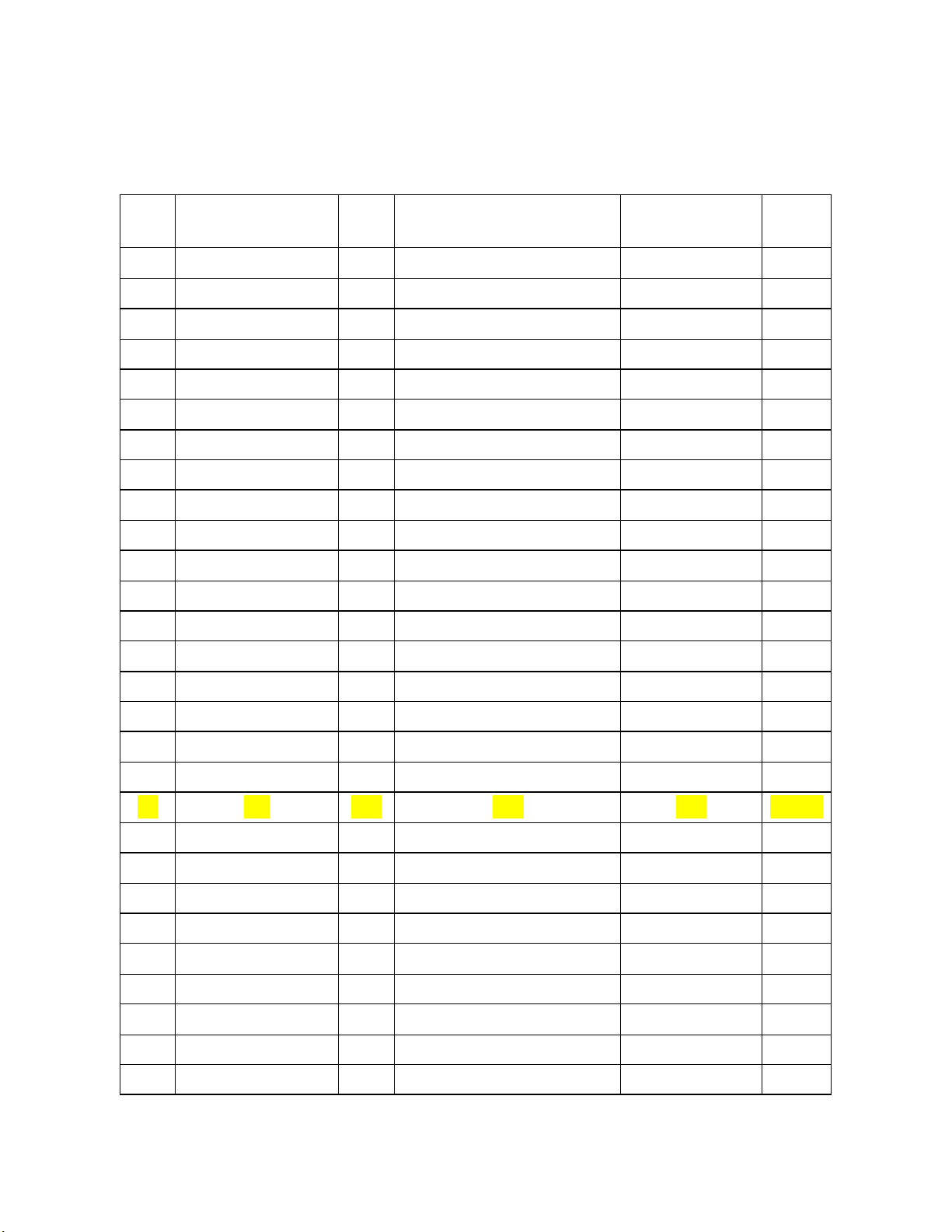

i+ 1 = 145 .45+59,26 =22 7,46(% ) t 0.9 h 5.2 Đồ thị Đường cong sấy 350 300 ) (% 250 Xi i 200 đố g n 150 ươ t 100 ẩm 50 Độ 0 Thời gian sấy (h)

Đường cong tốc độ sấy 7000 6000 ) 5000 (% n 4000 y ấs 3000 độ c 2000 ố T 1000 0 0 50 100 150 200 250 300 350

Độ ẩm tương đối Xi (%) 5.3 Kết luận

- Hàm nhiệt của không khí sau khi ra khỏi thiết bị của quá trình sấy thực tế mỗi

trường hợp có những yếu tố gây sai số khác nhau.