Preview text:

1.1. Đặc điểm và phân loại

1.2. Thép cacbon thông dụng và thép hợp kim thấp 1.3. Thép hợp kim cao 1 2 1.1.1. Kh K ái á ni n ệ i m ệ về th t é h p é

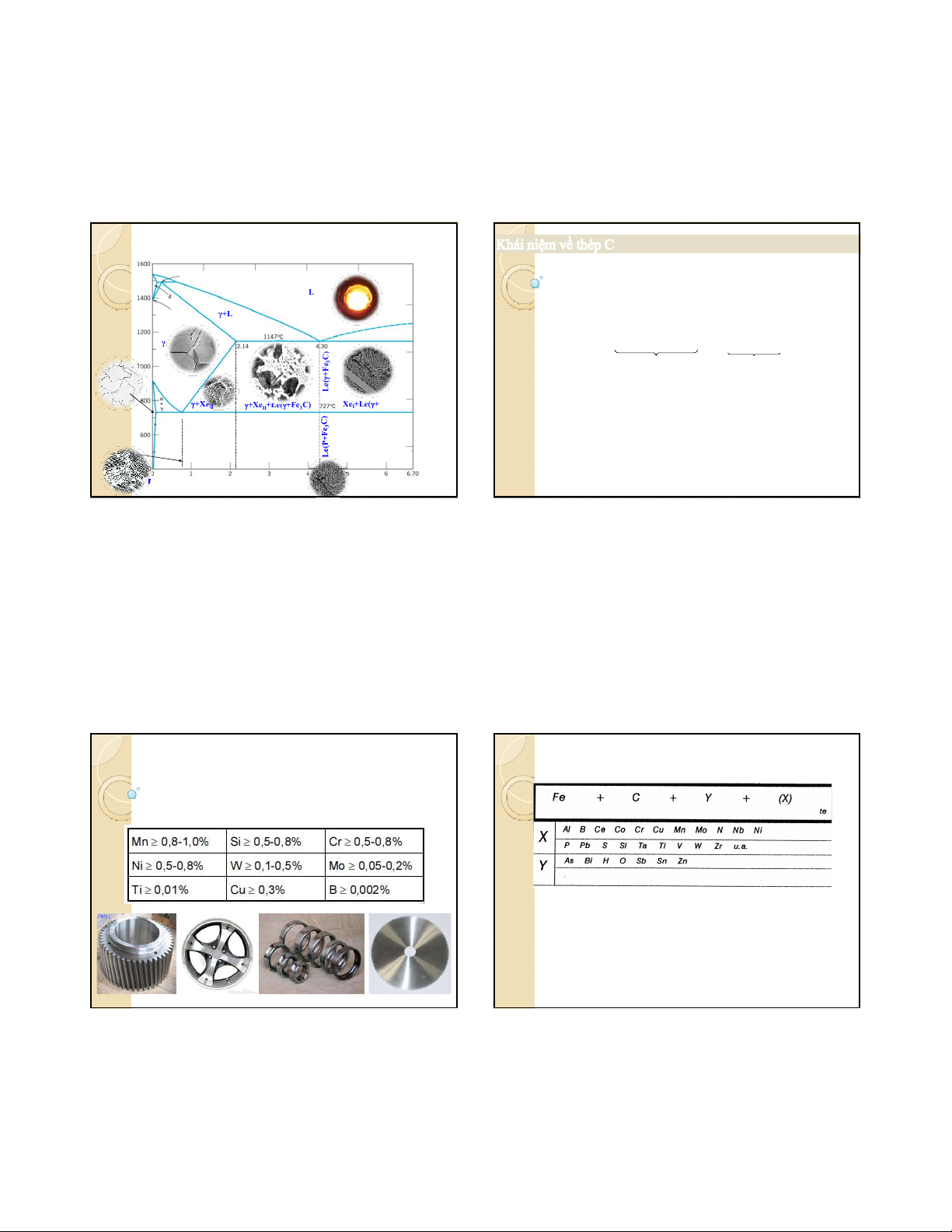

Fe nguyên chất: Có 3 dạng thù hình: A2

Mềm và dẻo, σb = 250MPa, HV = 80, δ = 50%

Sự tương tác của Fe và C: A1, a ≈ 3,86Ao r r Fe = 0,124 nm, rC= 0,077 nm, C/rFe ~ 0,6

Fe nguyên chất, đưa thêm C: → dung dịch rắn xen kẽ: A2, a ≈ 2,86Ao C → Fe %C hòa tan rất ít α tạo ra Feα(C): C → Feγ tạo ra Feγ(C): %C hòa tan nhiều nhất

C → Feδ tạo ra Feδ(C): %C hòa tan nhiều hơn của Feα

→ Quá giới hạn hòa tan: tạo ra pha trung gian Fe3C, %C = 6,67% r r lt (max) = r8m= lt (max) = r4m= 0,414r 0,291r Fe = 0,051 nm Fe = 0,036 nm 3 4 1

Phân loại thép – gang theo GĐP A 15390C J 14990C B H L N Hàm lượng C 2,14 13920C γ+L D

Tạp chất: Mn (< 0,8%), Si (< 0,4%) + P, S (< 0,05%) C E L+XeI γ F ) C e 3 Tạp chất có lợi Tạp chất có hại F G 9110C e(+ (từ quặng sắt, fero (từ quặng sắt, L khử oxy) than coke) S +XeII +Xe Xe II+Le(+Fe3C) I+Le(+Fe3C) ] Hóa bền ferit - S: bở nóng C P K 0,8 e 3 XeI+Le(P+Fe3C) F - P: bở nguội [+ +P P P+Xe P+Xe II II+Le(P+Fe3C) Q

Tạp chất khác: H, O, N, (Cr, Ni, Cu 0,3%), (W, Mo, Ti 0,05%) Fe Fe3C 6 Summ m a m ry Thép hợp kim

Là thép ngoài C + nguyên tố khác C (Ni, Cr, Ti…..) với lượng đủ lớn

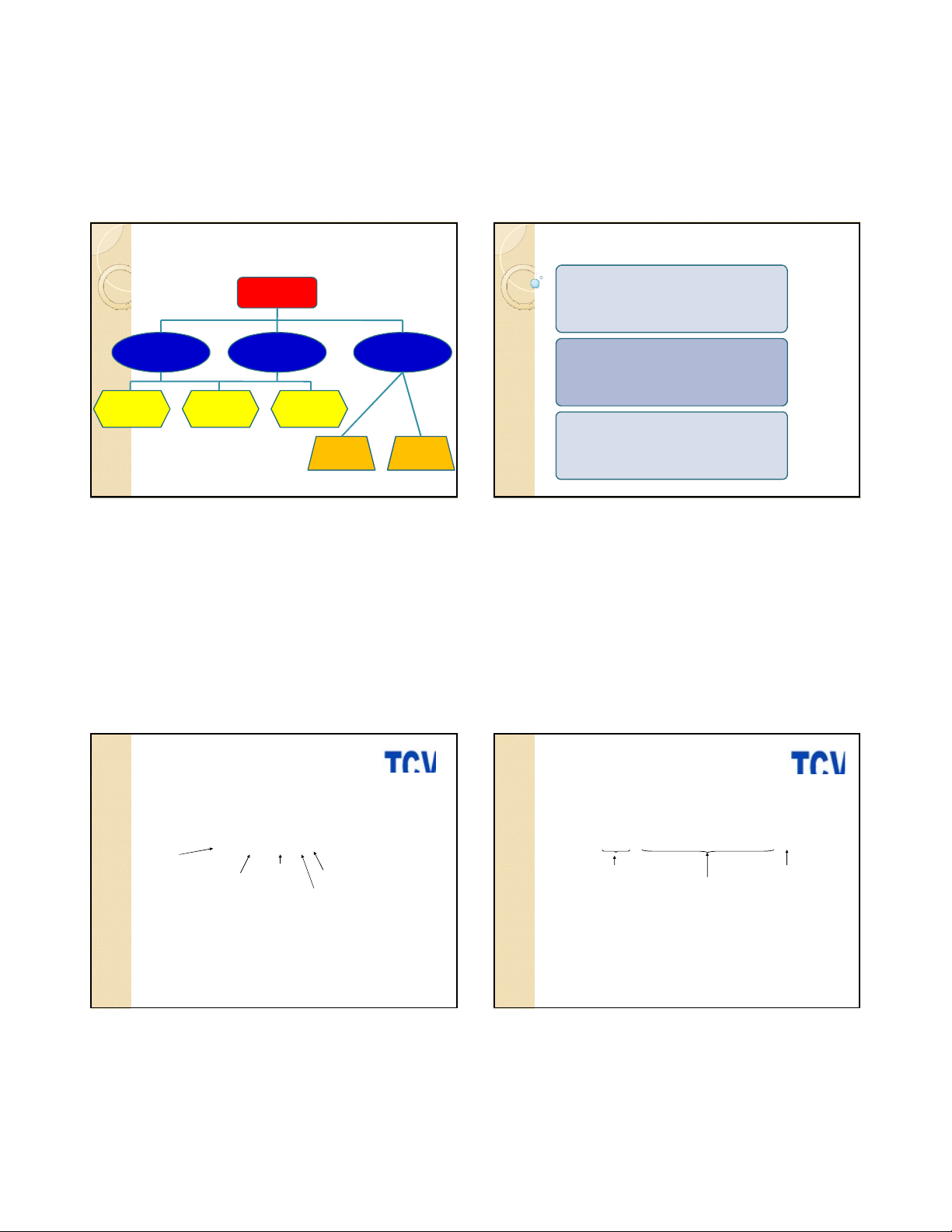

làm thay đổi tổ chức cải thiện tính chất của vật liệu (NTHK) X: nguyên tố hợp kim Y: nguyên tố tạp chất 7 8 2 Ph P â h n loạ o i thé h p

Theo độ sạch tạp chất có hại (P và S) Thép Chất lượng thường Chất lượng tốt Chất lượng cao Chất lượng rất cao Thép hợp kim Thép hợp kim Thép cacbon thấp cao Theo phương pháp khử oxy Thép sôi Thép lặng Thép nửa lặng Thép cacbon Thép cacbon Thép cacbon thấp trung bình cao Theo công dụng: Thép kết cấu Thép dụng Thép không Thép dụng cụ cụ gỉ Thép đặc biệt 9 10 Tiêu chuẩn thép Thép cacbon chế tạo máy Tiêu chuẩnViệt Nam Thép cán thông dụng

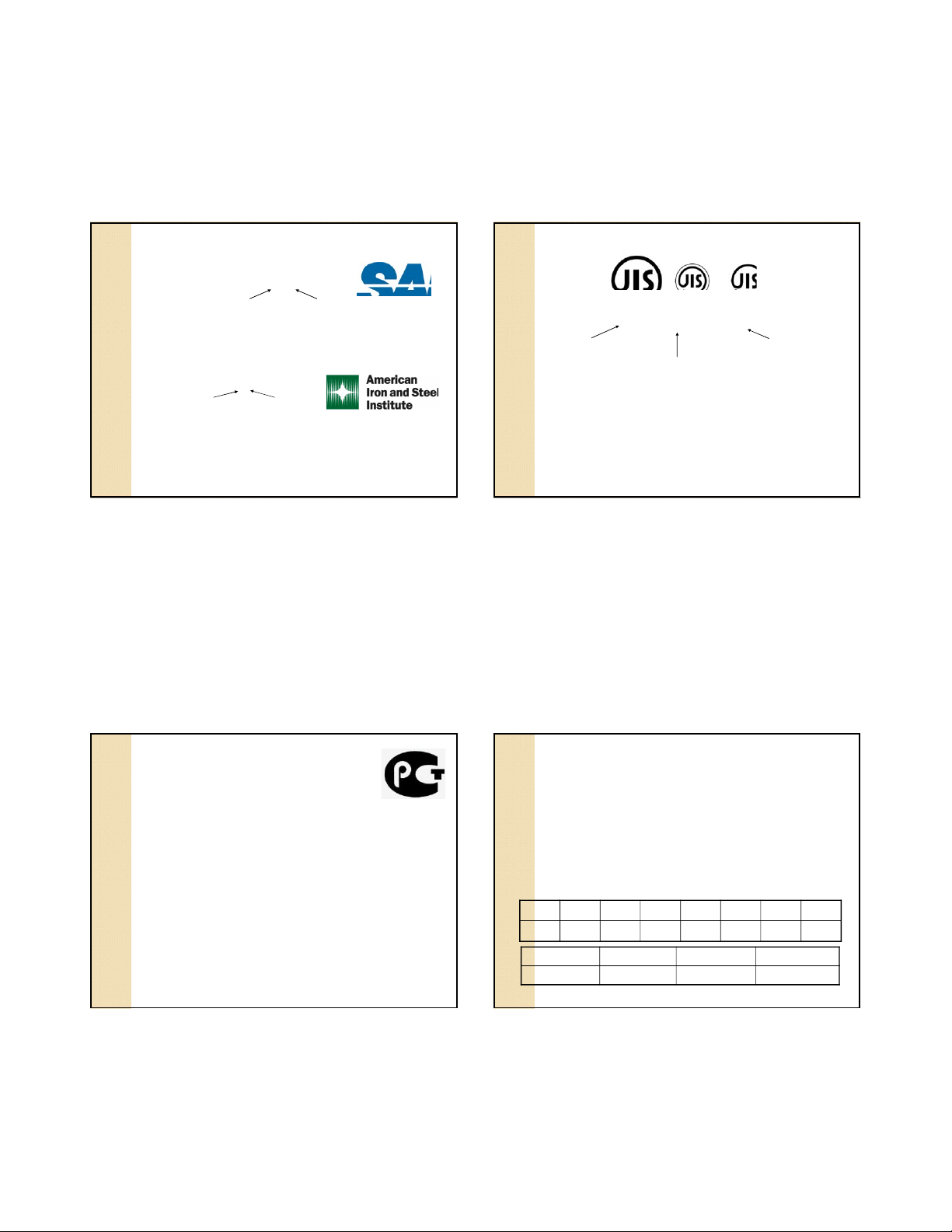

C xx (xx: phần vạn hàm lượng C)

Theo TCVN 1765-75: thép C kết cấu chất lượng thường để làm các kết cấu xây dựng với

Tiêu chuẩn thép chế tạo máy hợp kim

%P (0,04-0,07%) và %S (0,05-0,06%) CT xx (n, s, ) xx Me1 xx Me2 xx……… (A) Ký hiệu thép C thường Thép nửa lặng C trung bình chất lượng cao Giới hạn bền kéo tối Thép lặng phần vạn

ký hiệu hoá học các nguyên tố thiểu (kG/mm2) Thép sôi

+ xx (phần trăm khối lượng)

Các loại thép qui định (bảo đảm) thành phần – nhóm B: TCVN có các mác

Tiêu chuẩn thép dụng cụ

từ BCT31 đến BCT61. Tuy cùng ký hiệu con số với nhóm A, song chỉ để tra

bảng tìm thành phần hoá học của thép

Thép cacbon: CD xx (xx: phần vạn hàm lượng C)

Các loại thép qui định (bảo đảm) cả có tính lẫn thành phần – nhóm C: có các

Thép hợp kim (giống thép chế tạo máy) mác từ CCT34 đến CCT52 3

- Tiêu chuẩn Hoa Kỳ: AISI, SAE (Society of Automotive Engineers)

- Tiêu chuẩn Nhật Bản: JIS (Japanese Industrial Standards) - Thép kết cấu: AISI/SAE xx xx Loại thép HK C trung bình phần vạn 10xx – thép C 40xx, 44xx – thép Mo S (xxxx) xxx 15xx – thép C có Mn cao 3xxx - thép Ni-Cr 61xx – thép Cr-V 50xx, 51xx – thép Cr Ký hiệu cho thép HK

C trung bình phần vạn hoặc số thứ tự 72xx - thép W - Cr 92xx – thép Si-Mn

Biểu thị cho loại thép HK - Thép dụng cụ: AISI x x SCr - thép kết cấu Cr, SNC - thép kết cấu Ni-Cr SMn - thép Mn, SCM - thép kết cấu Cr-Mo Kí hiệu nhóm thép Số thứ tự SACM - thép Al-Cr-Mo,

SNCM - thép kết cấu Ni-Cr-Mo W - tôi nước (water),

M - thép gió Mo-W (molydenium) SUJ - thép ổ lăn, SUM - thép dễ cắt O - tôi dầu (oil),

H - thép DC biến dạng nóng (hot), SUP - thép đàn hồi, SUS - thép không gỉ

S - thép DC chịu va đập (shock)

D - thép DC biến dạng nguội (cold) SUH - thép bền nóng, SK - thép dụng cụ cacbon, T - thép gió W (tungsten)

A - thép DC biến dạng nguội, tôi SKH - thép gió,

SKS, SKD, SKT - thép dụng cụ HK. trong không khí (air) Tiêu chuẩn Nga

Đối với thép cacbon để chế tạo máy: ГОСТ và BG có các ký hiệu

giống hệt nhau: theo số phần vạn cacbon, ví dụ mác CT45 là thép có trung

bình 0,45%C (cT là viết tắt của cTaљ hoặc cmaљ=thép).

Đối với thép cán thông dụng:

ГОСТ3: Đối với thép hợp kim: có cả chữ (chỉ nguyên tố hợp kim) lẫn số

Các loại thép chỉ qui định (bảo đảm) cơ tính: ГОСТ có các mác từ CT0 đến

(chỉ lượng cacbon và nguyên tố hợp kim) theo nguyên tắc:

CT6, Để phân biệt thép sôi, nửa lặng và lặng sau các mác của ГОСТ có đuôi КП,

2 số đầu chỉ phần vạn cacbon (nếu khoảng 1% C thì không cần ghi); ПС, СП.

Tiếp theo là ký hiệu của từng nguyên tố và số chỉ phần trăm của nó (nếu

Các loại thép qui định (bảo đảm) thành phần: ГОСТ có các mác từ БCT0 đến

xấp xỉ 1% thì không cần ghi). БCT6;

Các loại thép qui định (bảo đảm) cả có tính lẫn thành phần: ГОСТ có các mác từ BCT1 đến BCT5. Cr Ni W Mo Ti Si Mn V X H B M T C Γ Φ 40Cr 35CrMnTi 90CrSi 140CrW5 40X 35XΓT 9XC XB5 4

1.1.2. Đặc điểm cơ tính và hóa bền thép

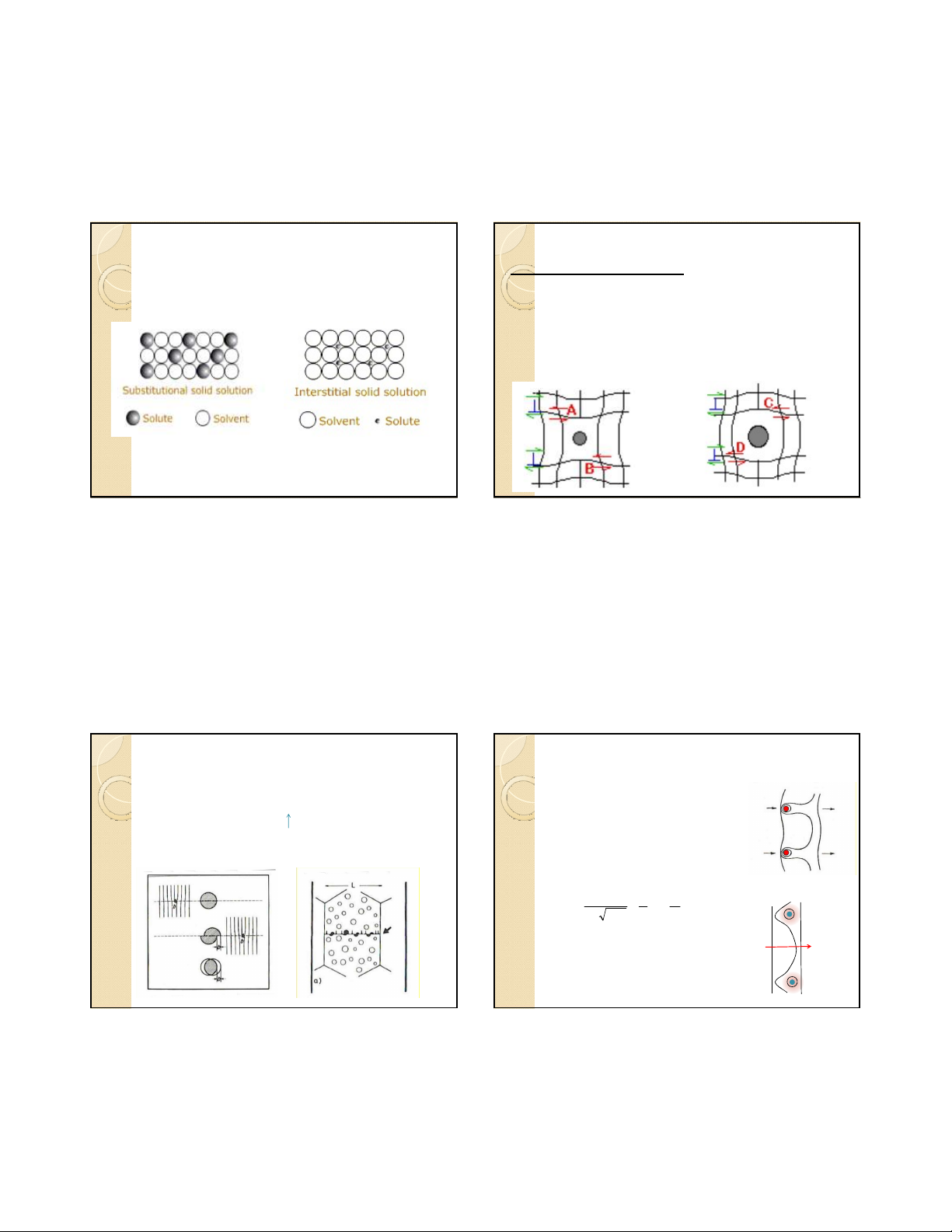

A. Hóa bền dung dịch rắn

Nguyên lý hóa bền dung dịch rắn

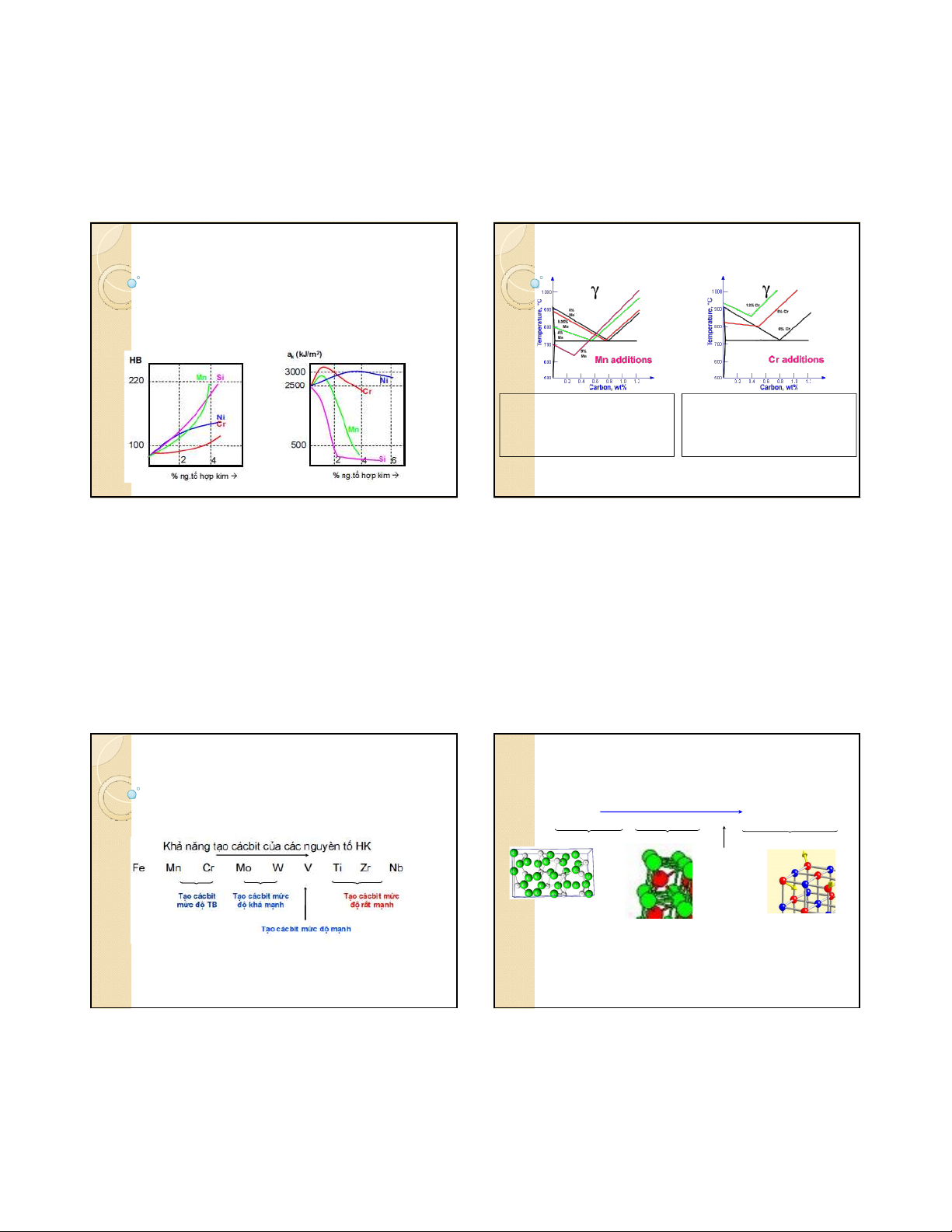

→ Phần lớn các nguyên tố hợp kim khi hòa tan vào Fe đều làm tăng độ bền của dung dịch rắn.

→ Các nguyên tử của C và nguyên tố hợp kim hòa tan vào mạng tinh thể của Fe

gây ra xô lệch mạng xuất hiện ứng suất

→ Ứng suất tồn tại trong mạng tinh thể làm lệch chuyển động khó khăn hơn

Nguyên tử hòa tan kích thước bé

Nguyên tử hòa tan kích thước lớn (Á kim: C, N, H …) (Kim loại: Cr,Mn, Ni, Si) Nguyên lý

→ Cản trở chuyển động của lệch Hóa ó bề b n tiết ph p a h Cơ ch c ế hó h a ó bền

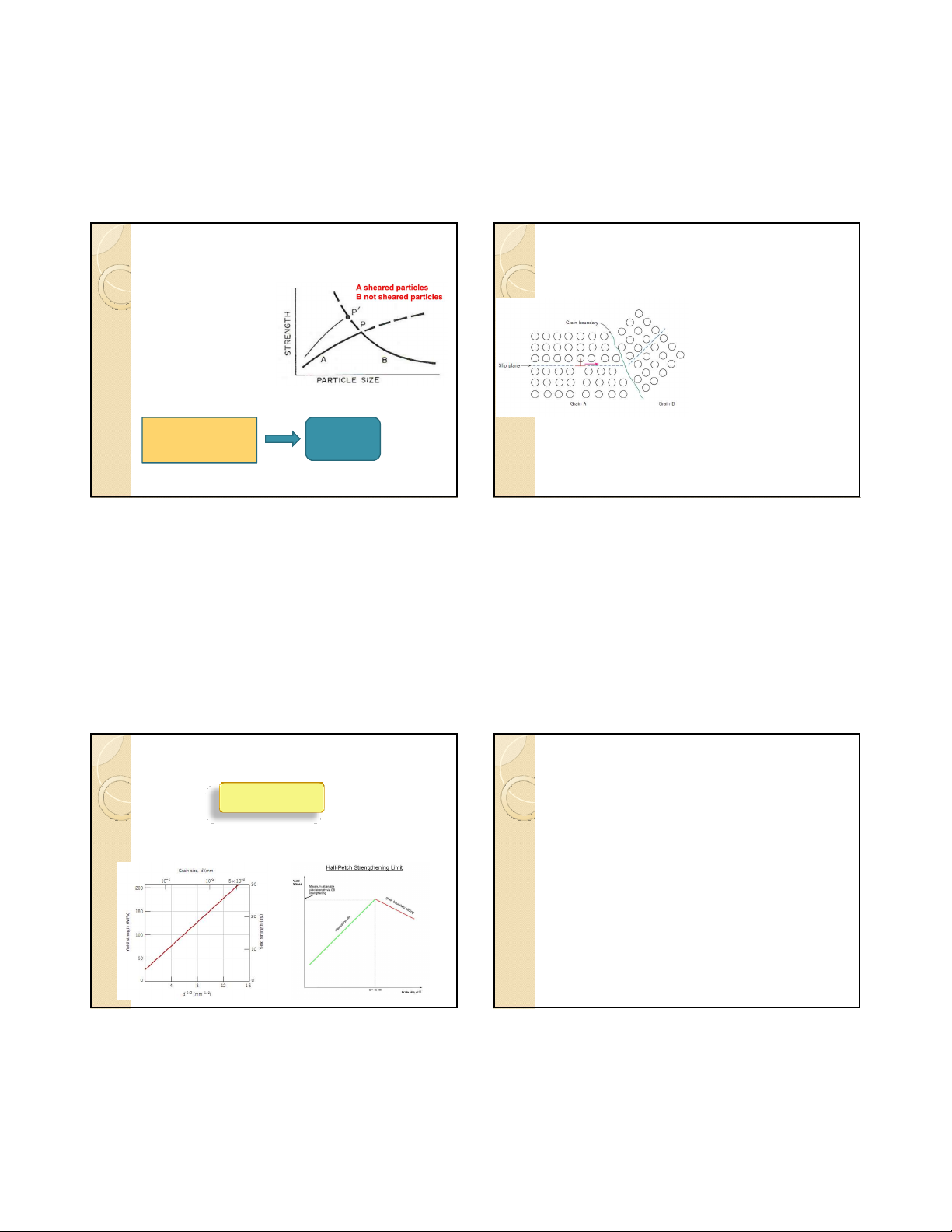

1/ Tổ chức liền mạng và phân bố đều

Lệch chuyển động cắt qua hạt gây nên biến dạng bổ sung trên

2/ Hạt lớn khoảng cách giữa các hạt lớn

một số hệ trượt trượt khó khăn hơn nên tăng bền nhưng ít

Lệch có thể vượt qua các hạt và để lại vòng lệch xung tăng độ cứng quanh các hạt

Trường hợp này độ bền tăng không nhiều nhưng độ

Lệch có thể được hãm bởi biên hạt

cứng tăng đáng kể do biến dạng nền mạnh Hiệu ứng Orowan Gb 1 D 2 ln

4 1 v r0 v – Poissons ratio G – shear modulus b – Burgers vector λ – interparticle spacing

D – particle planar diameter r0 – dislocation radius 5 Qua u n hệ gi g ữa ữ kí k ch c th t ước pha hóa bền ề và v độ bền ề C. .Tạ T o hạt nh n ỏ h

Độ bền lớn nhất có thể đạt

được phụ thuộc vào tương

tác của lệch với pha hóa

Biên hạt cản trở chuyển động của lệch vì

bền kích thước pha hóa hai lí do: bền

• lệch chuyển động từ hạt A sang hạt B phải

Hàm lượng pha hóa bền

thay đổi hướng chuyên động nên gặp khó

càng cao độ bền càng

khăn do hạt B có định hướng tinh thể khác với hạt A lớn

• sự sắp xếp không có trật tự ở vùng biên

hạt không tạo thành các hệ trượt cho chuyển động của lệch

Hàm lượng pha kích thước

nhỏ phân tán tăng sẽ ngăn P P’

cản sự cắt qua của lệch đối

Với biên hạt góc lớm, lệch thường bị “hãm” lại ở vùng biên hạt. Việc tấp trung lệch ở vùng biên hạt

gây biến dạng mạnh ở vùng lân cận, ứng suất lớn tại khu vực này tạo điều khiện hình thành các lệch mới ở hạt lân cận. Phương n tr t ì r nh n Ha H l -Pe P t e c t h Hạ H t ạ nh n ỏ h có c cá c c á ưu ư đi đ ểm ể σy = σ0 + kyd-1/2

d – kích thước hạt trung bình

σ0 – ứng suất khi kích thước hạt vô cùng

• nâng cao cơ tính vật liệu (độ bền, độ dẻo, độ dai), ky – hằng số

• tính chất thích hợp sau nhiệt luyện

• nâng cao khả năng gia công cơ khí,

• giảm thiểu sự thiên tích hóa học và lỗ xốp,

• nâng cao mật độ (khối lượng riêng). 6 D. .Hóa bền ề biế i n ế dạng

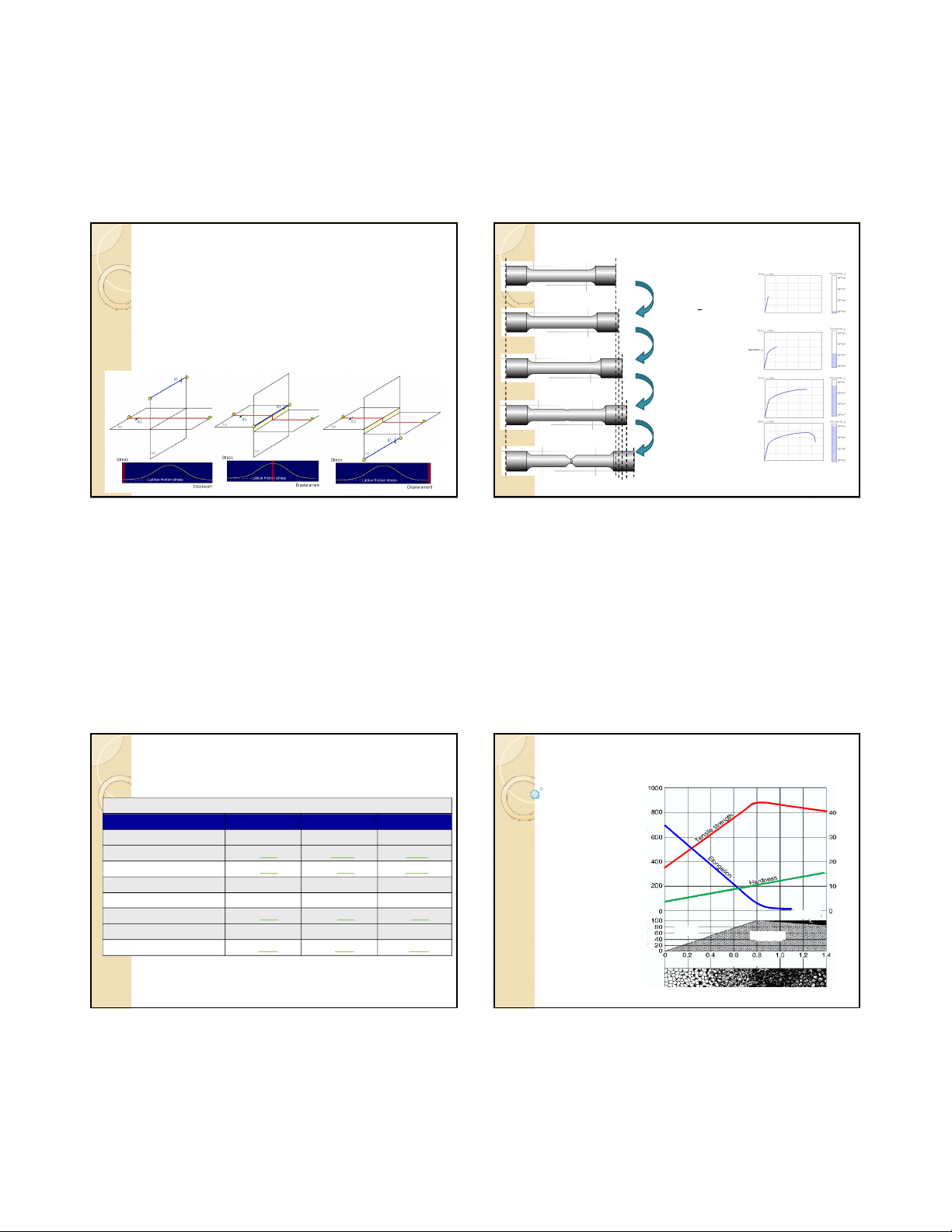

Initial y the material deform elastical y –

Biến dạng dẻo ở nhiệt độ thấp: gây xô lệch mạng và tốc độ gia tăng mật độ lệch cao

i.e. strain is proportional to stress.

The gradient of the slope is the Youngs hơn tốc độ hồ phục Modulus, E E

Ứng suất xung quanh vùng lệch mạng ngăn cản sự trượt của các lệch khách qua hệ

trượt tồn tại ứng suất lớn

Above the yield stress, the material starts to deform plastical y.

If the load is removed, the material wil

Muốn xảy ra sự trượt cần gia tăng ứng suất

show some permanent deformation.

Dislocations multiply rapidly and their strain fields interact.

This stage corresponds to the ultimate

tensile stress (UTS). Strain localises so

that a „neck” starts to form on the test piece.

Final failure occurs when the reduced

cross section can no longer support the load. Nhiệ i t ệ lu l yện ệ thép é MPa σ Thép AISI 1045 (0,45%C) b

Ảnh hưởng của C đến cơ tính Cơ tính Trạng thái ủ

Tôi + ram cao Tôi+ ram thấp %C HB % Độ cứng, Brinel 163 390 500 %C % và % Giới hạn bền 565 MPa 1343 MPa 1825 MPa (do lượng Xe Giới hạn chảy 310 MPa 842 MPa 1259 MPa II cứng δ%

Độ giãn dài tương đối 16 % và giòn tăng lên)

Độ co thắt tiết diện tương đối 40 % 59 % 51 %

%C b tăng đến HB Mô đun đàn hồi 206 GPa 206 GPa 206 GPa

b max rồi lại giảm (do %Xementit Tỷ số Poissons 0.29 0.29 0.29 lượng Xe %Ferit II tăng lên) %Peclit Mô đun trượt 80.0 GPa 80.0 GPa 80.0 GPa %C 27 28 7

Vai trò của C đến công dụng của thép:

Thép C thấp (%C < 0,25%): và ak (cao), H và (thấp) chủ

yếu dùng trong kết cấu xây dựng. Có thể sử dụng để chế tạo một số

chi tiết máy sau thấm C. Hiệu quả tôi+ram không cao cần thấm C trước khi tôi+ram thấp Thép C trung bình

- (0,3-0,5%C): H, , và ak (đều cao) thuờng dùng chế tạo các

chi tiết chịu tải trọng tĩnh và va đập cao

- (0,55-0,65%C): H và (cao), và ak (không quá thấp), giới hạn

đàn hồi cao nhất thuờng dùng chế tạo các chi tiết cần có tính đàn hồi tốt

Thép C cao (%C > 0,7%): H và (cao nhất) thường dùng chế

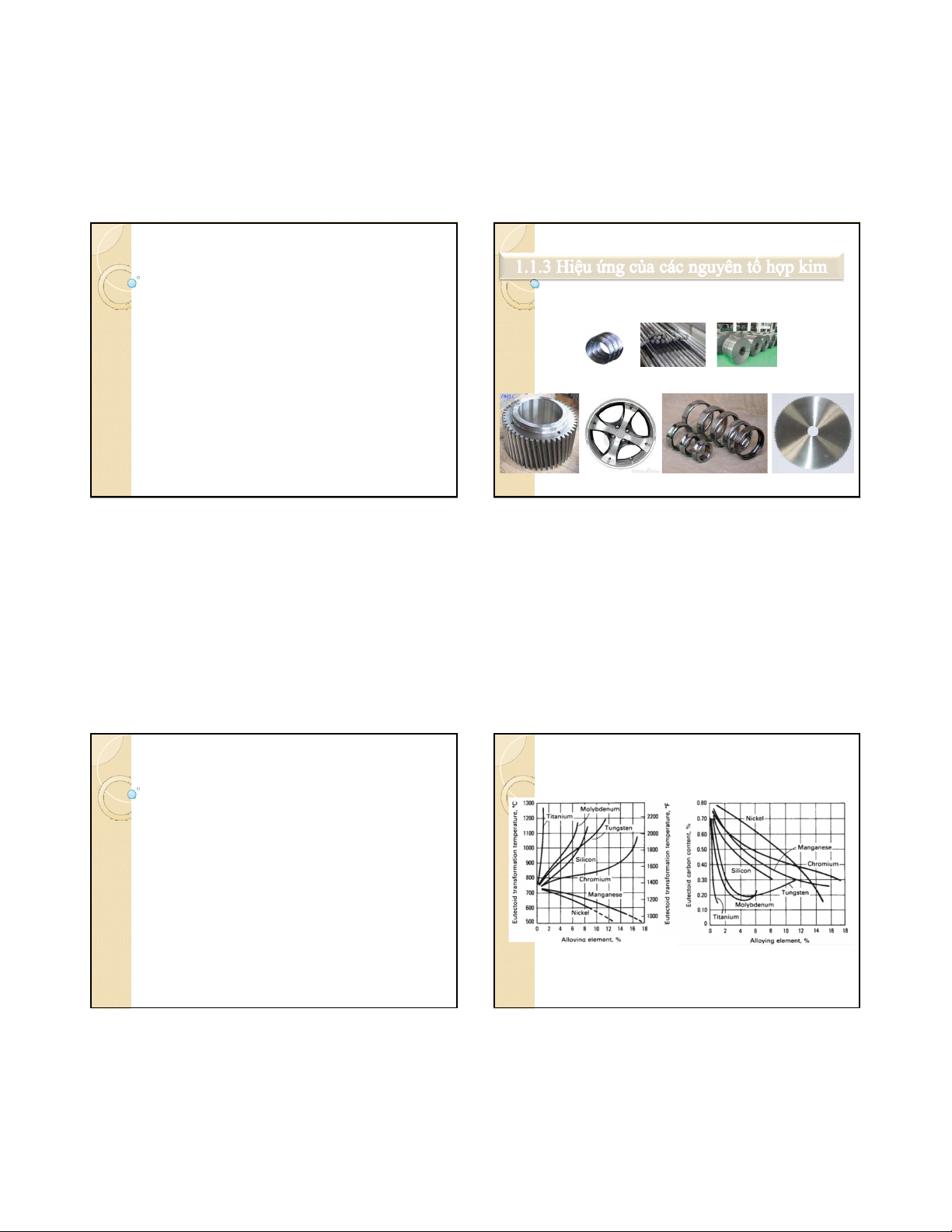

tạo các chi tiết làm dụng cụ cắt, khuôn dập, dụng cụ đo 29 30 Ản Ả h n hư h ở ư n ở g n củ c a NTHK H đế đ n ế điểm ể cù c n ù g n tích trên ê GĐ G P Đ P

Các đặc tính của thép hợp kim Cơ tính:

Tính thấm tôi cao hơn thép C

Tăng bền nhưng giảm và ak

Dùng lượng hợp kim vừa đủ (phụ thuộc tiết diện chi tiết)

Tính công nghệ (đúc, cắt gọt, rèn, dập...) kém hơn thép C

Tính chịu nhiệt độ cao:

- Các ng.tố HK cản trở sự khuếch tán của C Mactenxit khó phân

hủy bền ở nhiệt độ cao

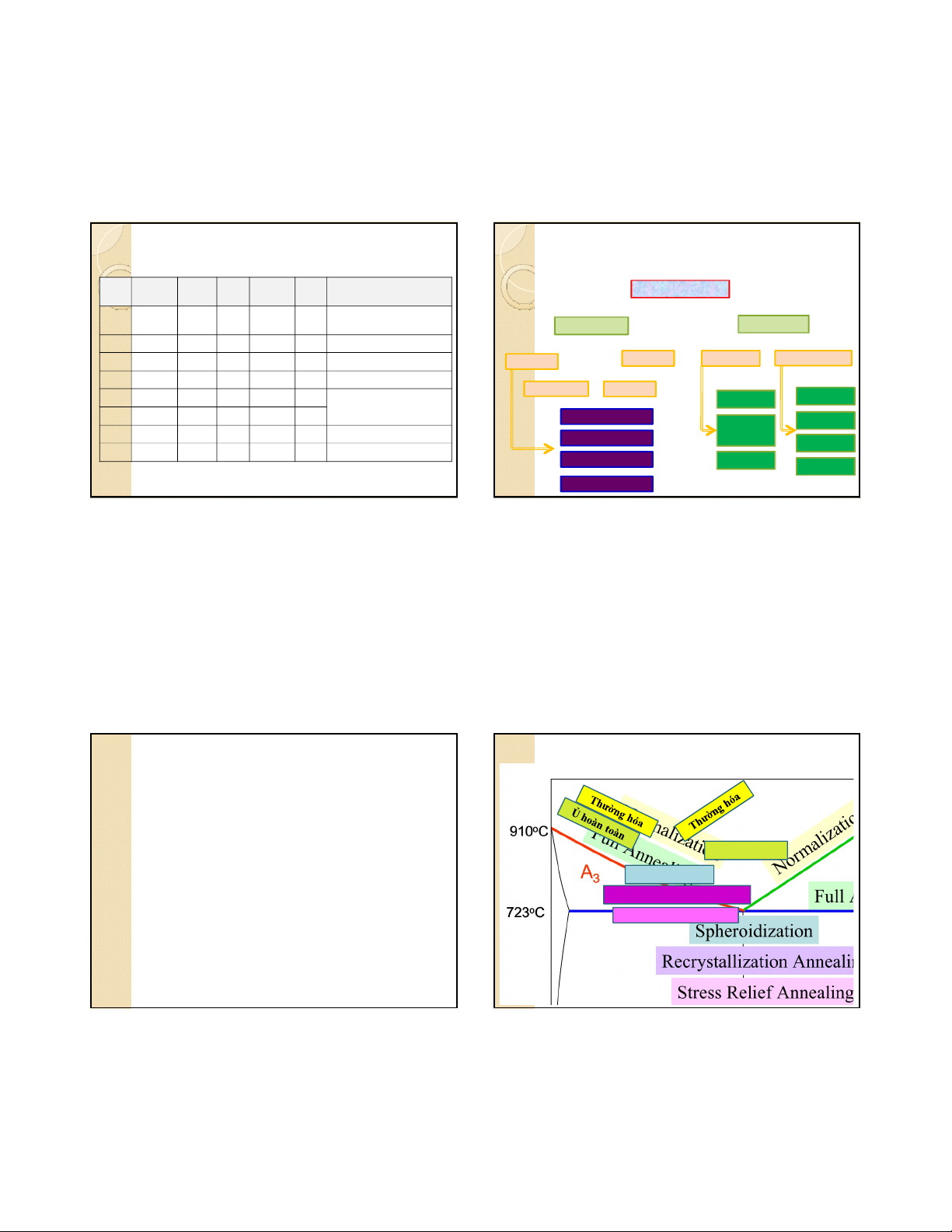

T/c vật lý hóa học đặc biệt: không gỉ, từ tính, giãn nở nhiệt đặc biệt Nhiệt độ cùng tích Hàm lượng C cùng tích 31 32 8

Tác dụng của nguyên tố hợp kim đến tổ chức của thép ở trạng

- Với luợng lớn: làm thay đổi GÐP Fe-C. Điểm S và E thay đổi vị trí thái cân bằng

a. Hòa tan vào sắt thành dung dịch rắn:

- Với lượng nhỏ: không làm thay đổi dạng GÐP Fe-C S S

Mn (Ni) mở rộng vùng (thu hẹp

Cr mở rộng vùng (thu hẹp )

) hàm lượng 10 20 % thì

hàm lượng 20 % thì tổ chức

tổ chức tồn tại ở cả To thường

không tồn tại ở cả To cao thép austenit thép ferit 33 34

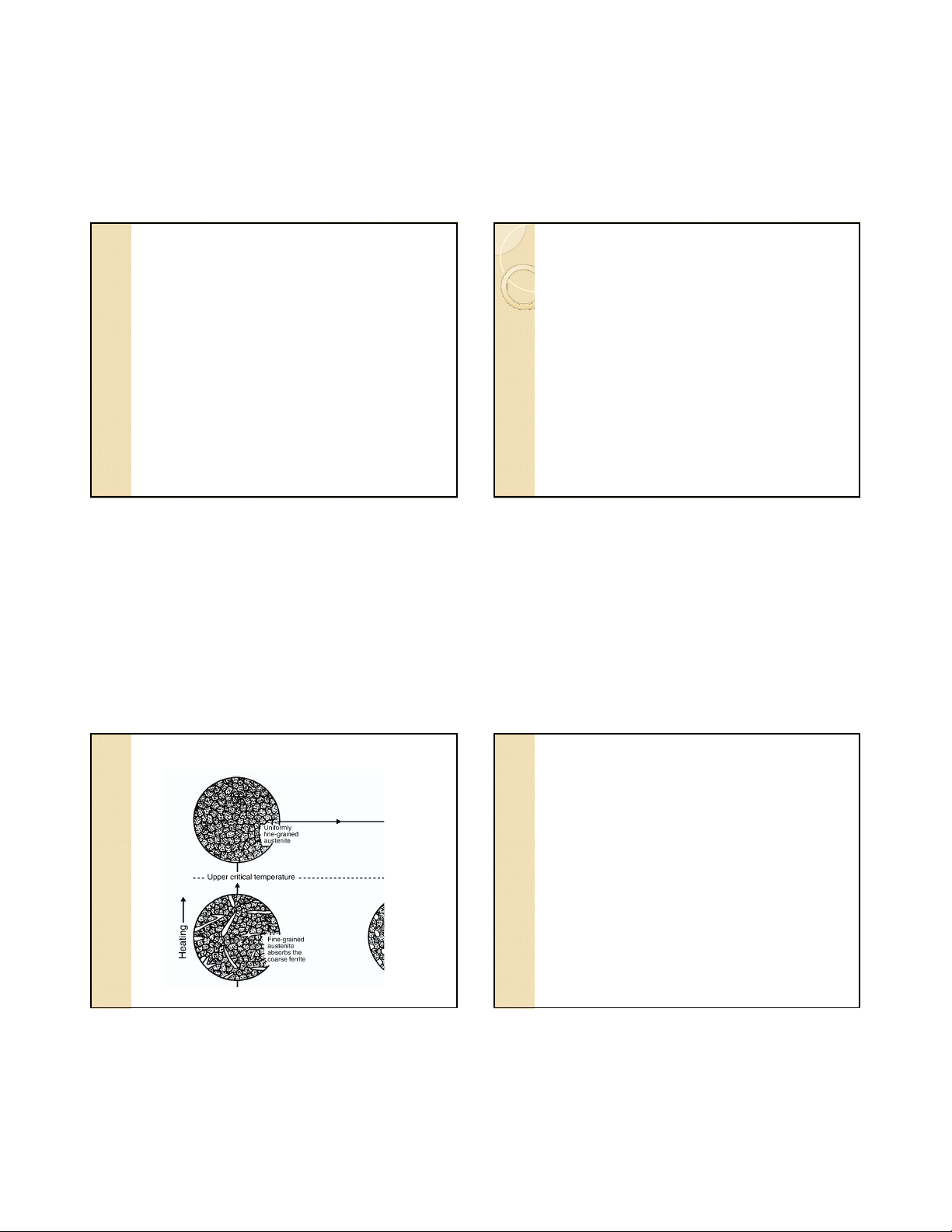

Ảnh hưởng của các nguyên tố hợp kim đến tổ chức của thép b.Tạo thành Cacbit:

- Si, Ni, Al, Cu, Co: không tạo thành được cacbit trong thép (chỉ có

- Tạo thành Cácbit: kết hợp với C tạo thành cácbit: Mn, Cr, Mo, W, Ti… thể hòa tan vào Fe)

Khả năng tạo cácbit của các nguyên tố HK

- Mn, Cr, Mo, W, V, Ti, Zr, Nb: vừa có thể tạo cacbit, vừa hòa tan

Fe(3d6) Mn(3d5) Cr(3d5) Mo(4d5) W(5d5) V(3d3) Ti(3d2) Zr(4d2) Nb(4d4) Tạo cácbit TB Tạo cácbit khá mạnh Tạo cácbit rất mạnh Tạo cácbit mạnh TiC Cr7C3 W6C Phân loại cácbit:

- Xêmentít hợp kim: Mn, Cr, Mo, W (1-2%) → (Fe,Me)3C ổn định hơn, ↑Ttôi

- Cácbit mạng phức tạp: Cr, Mn >10% → Cr7C3, Cr23C6, Mn3C, Ttôi>10000C

Tùy thuộc vào nguyên tố hợp kim trong thép

- Cácbit kiểu Me6C: Cr, W, Mo → khó hòa tan vào γ, Ttôi ~1200 - 13000C

mà sẽ ưu tiên tạo cacbit mạnh trước

- Cácbit kiểu mạng đơn giản MeC (Me2C): V, Ti, Zr, Nb (0,1%): rất cứng, ít

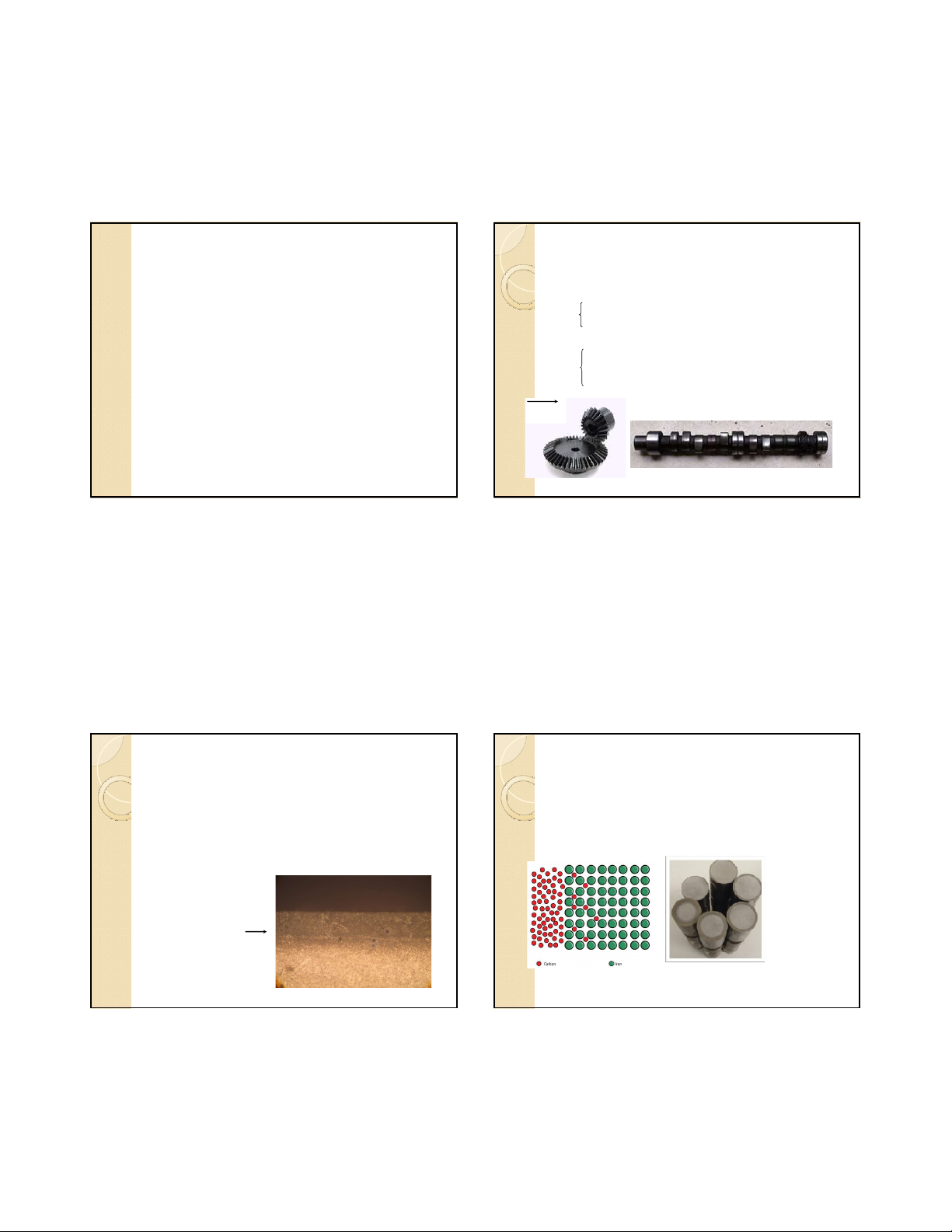

giòn, không hòa tan → giữ hạt thép nhỏ, tăng mạnh tính mài mòn. 35 9 Đặc tín í h n của một số ng n u g y u ên ê tố hợp ki k m i tro r n o g n thé h p é 1.1.4. Cá C c á phươn ơ g pháp á xử x lý l nhiệt ch c o h thép Nguyên Nâng cao độ Hóa bền Làm Hình thành Chống Công dụng nổi bật NHIỆT LUYỆN tố thấm tôi ferit nhỏ hạt cácbit ram Trung

Có trong mọi loại thép để nâng cao độ thấm Cr Mạnh Trung bình Yếu Trung bình Bình

tôi, chống ăn mòn và chịu nhiệt THỂ TÍCH BỀ MẶT Mn Mạnh Mạnh Thô hạt Yếu Yếu

Dùng thay thế Ni tạo thép austenit Trung

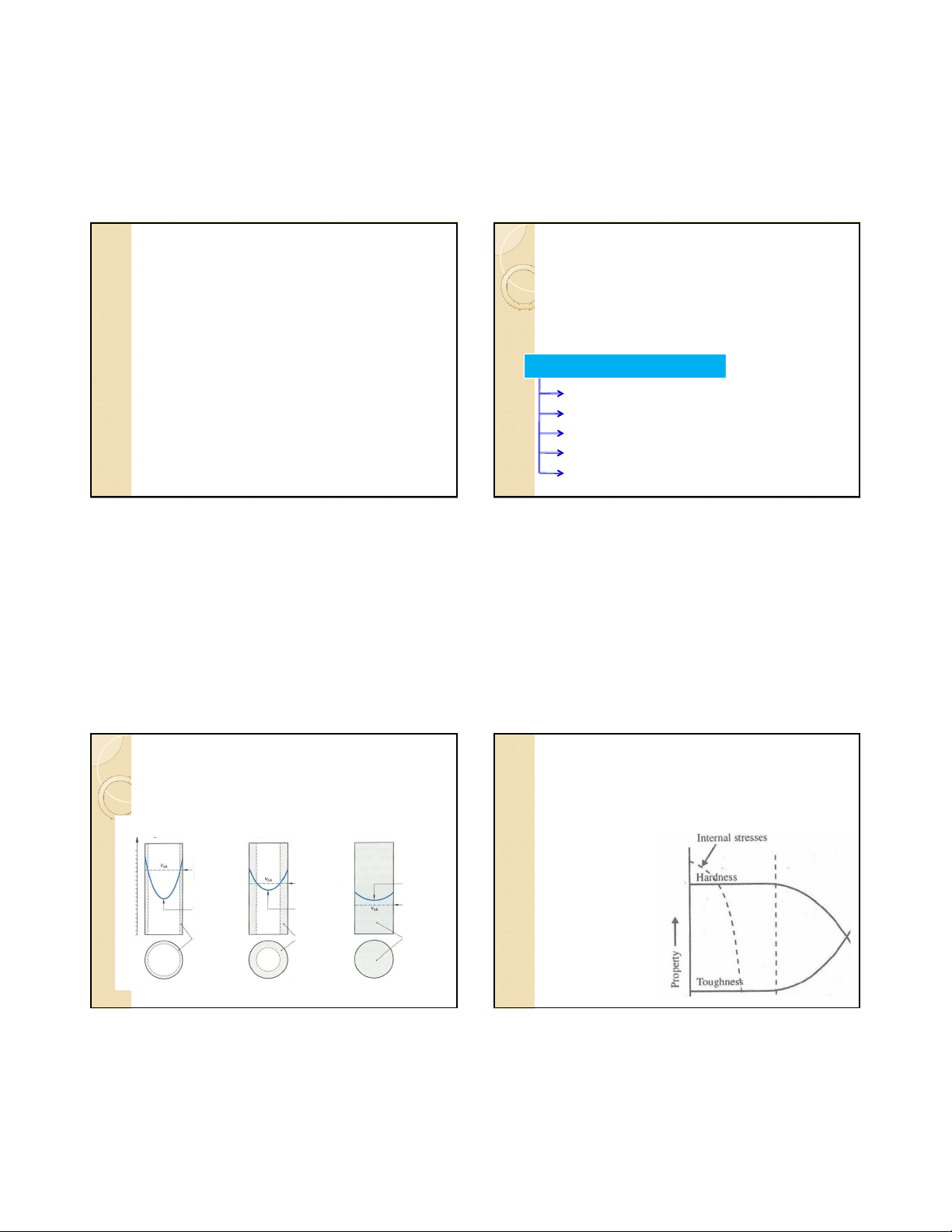

Chống ôxy hóa, chế tạo thép kỹ thuật điện, Ram Nhiệt luyện Hóa nhiệt luyện Si Yếu Mạnh Không Không Ủ bình thép đàn hồi Ni Trung bình Trung bình Không Không Không

Nâng cao độ dai va đập, tạo thép austenit Thường hóa Tôi Trung Mo Rất mạnh Yếu Mạnh Mạnh Thấm C bình Tôi tần số

Chống dòn ram loại II, nâng cao độ bền nhiệt Trung W Trung bình Yếu Mạnh Mạnh Ủ không hoàn toàn bình Tôi ngọn Thấm N V Khó hòa tan Yếu Mạnh Mạnh Mạnh Làm nhỏ hạt Ủ hoàn toàn lửa Thấm Cr Rất Ti Không Mạnh Rất mạnh không Làm nhỏ hạt mạnh mạnh Ủ khuếch tán Tôi laze Thấm B 37 Ủ đẳng nhiệt 38

Các phương pháp nhiệt luyện sơ bộ I. Ủ thép

a. Ủ là gì ? Nung nóng + giữ nhiệt + nguội chậm

cùng lò nhận tổ chức cân bằng ( giống GĐP) độ

cứng thấp + độ dẻo cao b. Mục đích Ủ hoàn toàn

- Làm giảm độ cứng để dễ dàng gia công cơ khí(cắt, Ủ cầu hóa bào, tiện…..) Ủ kết tinh lại

- Làm tăng thêm độ dẻo dễ gia công biến dạng (dập, cán, kéo….) Ủ không hoàn toàn

- Khử bỏ ứng suất bên trong sinh ra trong quá trình GC

- Làm đồng đều thành phần hóa học trong toàn bộ chi tiết (ủ khuếch tán) - Làm nhỏ hạt 40 10 d. Cá C c á phươ ư ng pháp á ủ ch c uyển biến pha

c. Các phương pháp ủ không có chuyển biến pha

d.1. Ủ hoàn toàn (thép tct):

T<7270C, không có chuyển biến P As Tủ = Ac3 + (20-300C)

c.1. Ủ khử ứng suất (200-6000C): làm giảm hoặc

Tổ chức sau ủ: F + P (tấm)

khử bỏ ứng suất bên trong chi tiết (sau đúc, gia công cơ)

Mục đích: - làm nhỏ hạt

200-4000C Khử một phần ưs

- giảm độ cứng, tăng độ dẻo

400-6000C Khử hoàn toàn ứs

Đặc điểm: độ cứng không giảm

d.2. Ủ không hoàn toàn (thép sct):

c.2. Ủ kết tinh lại (600-7000C cho thép C): Tủ = Ac1 + (20-300C)

Phục hồi tính dẻo cho chi tiết qua BD

Tổ chức nhận được: P hạt + XeII

Nhiệt độ: TKTL= (0,7-0,75) Ts

Mục đích: làm giảm độ cứng, tăng độ dẻo để dễ gia

Đặc điểm: độ bền cứng giảm, độ dẻo tăng công cắt gọt, GCAL.

Biến đổi tổ chức khi ủ hoàn toàn thép 0,5% C II. Thường hóa thép a. Thường hóa là gì?

Nung nóng (đạt hoàn toàn As) + giữ nhiệt + nguội

trong không khí tĩnh nhận tổ chức gần ổn định (P hay Ac3

X), độ cứng thấp (cao hơn ủ)

b. Cách lựa chọn nhiệt độ

- Thép trước cùng tích: Tth = Ac3 + (30-500C) - Thép sau cùng tích: T Ac th = Acm + (30-500C) 1 c. Mục đích

- Đạt độ cứng thích hợp cho gia công cắt ( %C ≤ 0.25)

- Làm nhỏ hạt Xe trước khi nhiệt luyện kết thúc

- Làm mất lưới XeII trong thép sau cùng tích 11 III. Tôi thép Một ộ số lư l u ý kh k i tôi thép é

Đ/n: Nung nóng + giữ nhiệt + nguội nhanh nhận

Lựa chọn môi trường tôi đảm bảo tốc đố nguội phù hợp để xảy ra

chuyển biến thành mactenxit

tổ chức M không ổn định với độ cứng cao

Thép hợp kim có tốc độ nguội tới hạn nhỏ có thể tôi trong dầu, thậm chí Mục đích trong không khí nén

Thép cacbon cao có tốc độ nguội tới hạn cao hơn nên thường sử dụng

Nâng cao độ cứng và tính chống mài mòn cho chi môi trường tôi và dầu

tiết (%C>0.3≥50HRC )

Thép cacbon thấp và trung bình do có tốc độ nguội tới hạn lớn nên

thường sử dụng nước làm môi trường tôi

Nâng cao độ bền và sức chịu tải của chi tiết

Cách chọn nhiệt độ tôi

Các yếu tố ảnh hưởng đến quá trình tôi Thép tct và ct: T

Thành phần cacbon và nguyên tố hợp kim trong thép tôi = A3 + (30-500C) Thép sct: T

Kích thước và hình dạng chi tiết tôi = A1 + (30-500C)

Thép hợp kim: %HK thấp dựa theo thép C

Kích thước hạt và sự đồng nhất của austenit trước khi tôi %HK cao tra sổ tay NL Môi trường nguội Chất lượng bề mặt 46 Độ Đ th t ấm m tôi ô VI. Công nghệ Ram thép

Nung nóng thép sau tôi đến nhiệt độ xác định (< A

Khái niệm: chiều sâu lớp hóa bền bằng tôi 1) + giữ nhiệt làm nguội ngoài không khí.

Tổ chức: từ bề mặt tới vùng có tổ chức 50% Mactenxit

Là nguyên công bắt buộc sau khi tôi thép cacbon thép hợp kim thấp thép hợp kim cao a. Mục đích của ram Tốc độ Tốc độ

Giảm hoặc khử bỏ hoàn i nguội tới nguội tới ộ u toàn ứng suất bên trong hạn của hạn của g Nguội trong n thép thép HK chi tiết sinh ra sau tôi, ộ không khí đ cacbon thấp tránh chi tiết bị giòn c Tốc độ ố T nguội tới Nguội Nguội dầu hạn của nước

Điều chỉnh cơ tính cho thép HK cao phù hợp với yêu cầu mactenxit mactenxit mactenxit

riêng của từng chi tiết. 12 b. Các phương pháp ram

b.2. Ram trung bình (300-4500C): b1. Ram thấp (150-2500C)

- Áp dụng với thép có 0,55-0,65%C

- Tổ chức sau ram: Truxtit ram

- Tổ chức sau ram: M ram (chủ yếu)

- Độ cứng giảm rõ rệt (40-45HRC) so với M tôi, σ đàn hồi đạt

- Độ cứng giảm bớt (1-2HRC) so với M tôi (với thép HK cao độ giá trị lớn nhất (σ

cứng có thể tăng do As dư chuyển biến ) đh= max)

- Dẻo dai cao hơn, ưs giảm

- Khử bỏ hoàn toàn được ứng suất bên trong

- Ứng dụng cho các chi tiết làm việc cần độ cứng tương đối

ứng dụng cho các dụng cụ cắt và ct máy chịu mài mòn……

cao và độ đàn hồi cao: lò xo, nhíp, khuôn rèn, dập nóng…… b.3. Ram cao (500-6500C) HÓA BỀN BỀ MẶT V.Tôi bề mặt

Nguyên lý chung: Nung nóng BM nhanh đếnT0 tôi lõi vẫn nguộinguội

nhanh tiếp theoBM được tôi, lõi vẫn mềm Nguyên lý:

- Tổ chức sau ram: Xoocbit ram

Vật dẫn có dòng điện đi qua tạo ra từ trường biến thiên chi tiết được đặt

- Độ cứng giảm mạnh (15-25HRC) , độ dẻo độ dai tăng mạnh

trong từ trường đó sẽ xuất hiện dòng điện cảm ứng trên bề mặt, có cùng tần

- Ứng dụng cho các CTM chịu va đập: trục, bánh răng…

số nung nóng nhanh bề mặt chi tiết đến T0 tôi 13

Đặc điểm của thép tôi cảm ứng Tôi cảm ứng (…..)

Tổ chức và cơ tính của thép:

- Thép tôi cảm ứng: %C 0.35-0.55 , thép C hay

HK thấp ( độ thấm tôi thấp)

- Lõi: tổ chức X ram (25-30HRC)

- Tốc độ nung nhanh nhiệt độ chuyển biến cao ( Tổ chức:

- Bề mặt: M kim nhỏ mịn (50-58HRC); chịu ưs dư hơn 100-200 0C)

nén (800MPa) nâng có giới hạn mỏi

- Thời gian chuyển biến ngắn , hạt As nhỏ

- Bề mặt có độ cứng cao chịu mài mòn tốt : mịntôi M nhỏ mịn Cơ tính:

- Lõi có độ dai va đập và độ dẻo cao

- Trước khi tôi BM : NL hóa tốt

- Bề mặt có khả năng chống mỏi tốt

các chi tiết thường sử dụng tôi cảm ứng: trục, bánh răng….. VI. Hoá - nhiệt luyện

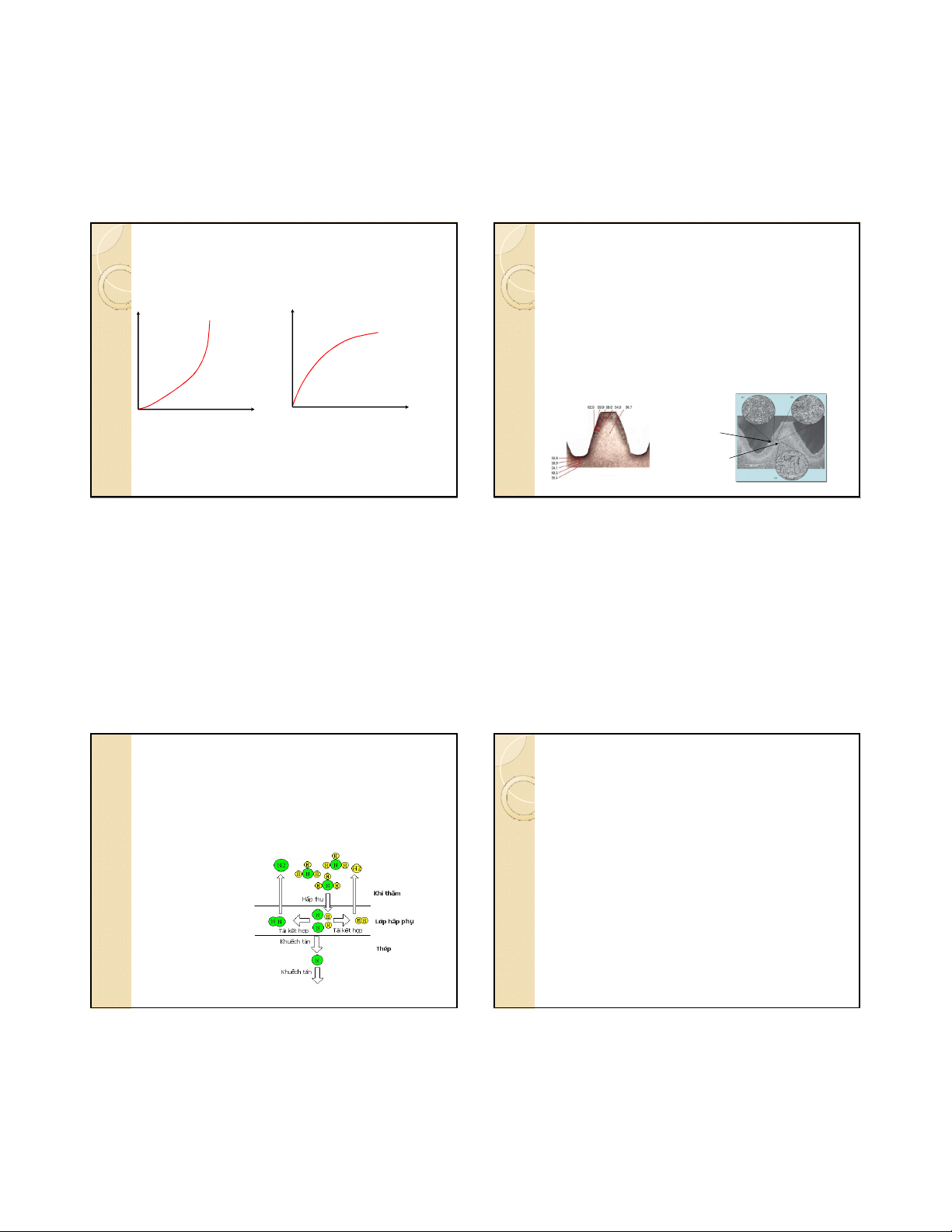

Các giai đoạn trong quá trình

Là quá trình bão hoà nguyên tố hoá học vào bề mặt thép nhờ khuyếch

tán ở trạng thái nguyên tử từ môi trường bên ngoài nhờ nhiệt độ 1. Giai đoạn phân hoá 2. Giai đoạn hấp phụ Mục đích: 3. Giai đoạn khuyếch tán

-Nâng cao độ cứng, tính chống mài mòn và độ bền mỏi cho chi tiết - Nâng cao tính chống ăn mòn cho vật liệu. Lớp thấm

Mẫu thấm Nitơ lên thép SKD61 Lớp nền 14 a. Thấm C

Bão hoà C lên bề mặt thép C thấp (0,1-0,25%C) + tôi và ram thấp

Các yếu tố ảnh hưởng Mục đích:

Ảnh hưởng của nhiệt độ

Ảnh hưởng của thời gian

- làm cho bề mặt có độ cứng cao chống mài mòn, chịu mỏi tốt (HRC ~ 60-64) x T=const

- lõi vẫn đảm bảo độ dẻo dai (HRC ~ 30-40) thấm p

Yêu cầu đối với lớp thấm:

- Bề mặt: ~ 0,8-1,0%C, tổ chức sau nhiệt luyện là M ram và cacbit nhỏ số khuếch tán =const mịn phân tán ệ iều dày lớ H h C

- Lõi: tổ chức hạt nhỏ, thành phần C như thép ban đầu nên vẫn đảm bảo độ dẻo độ dai… Thời gian () Nhiệt độ (T) D= Do.e-(Q/kT) x = k.1/2 Bề mặt Do- hằng số kt (cm2/s)

* Nâng cao T thấm hiệu quả, Q- hoạt năng kt (cal/mol)

nhưng phải tránh lớn hạt Lõi

R- hằng số khí (cal/mol.độ) Độ cứng HRC b. Thấm Nitơ

b.3. Đặc điểm lớp thấm N:

b1. Đ/n: bão hoà Nitơ vào bề mặt thép nâng cao độ cứng , tính chống

Nitrit có độ cứng rất cao, nhỏ mịn (phân tán):

mài mòn ( mạnh hơn C), tạo ra ứng suất dư nén, chống rỉ tốt.

65-70 HRC sau thấm N không phải nhiệt luyện Thời gian thấm dài:

b.2 Chất thấm và các quá trình xảy ra:

T=5200C, = 24 h = 0,25-0,3 mm Sử dụng khí NH3

Chỉ đạt được lớp thấm mỏng (0,05-0,5mm); 2NH3 3H2 + 2Nng.tử

Sau thấm không tôi mà nguội chậm đến 2000C; Nng.tử + Fe Fe(N) N

Lớp thấm giữ được độ cứng cao đến 500 0C; ng.tử + Fe ()Fe2-3N,(’)Fe4N

Thép chuyên dùng thấm N: 38CrMoAlA

Ứng dụng: chi tiết cần độ cứng và tính chịu mài mòn rất cao, làm Nhiệt độ thấm:

việc ở nhiệt độ cao: 500 - 6000C 480-6500C. 15

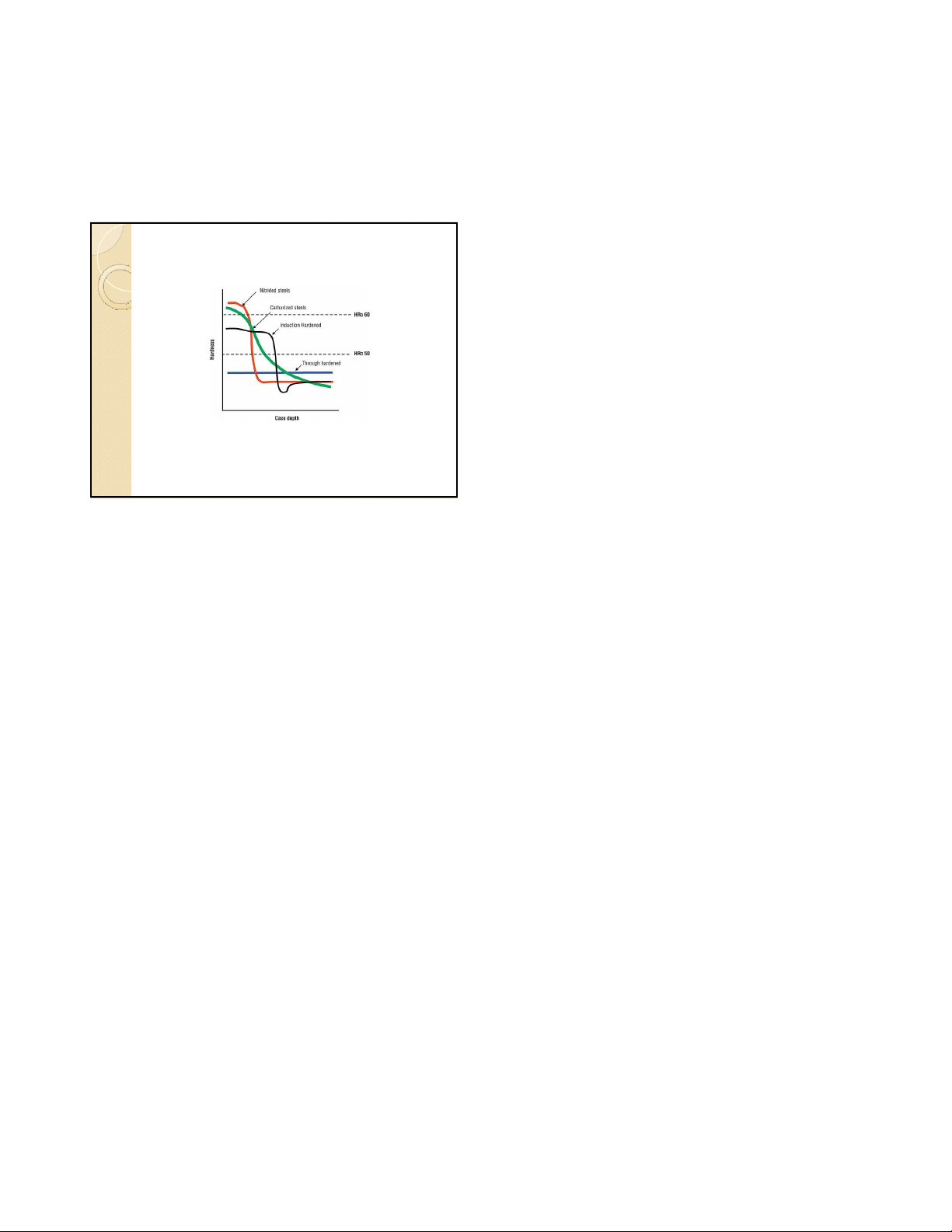

Độ cứng và sự phân bố độ cứng của các

phương pháp xử lý bề mặt So sánh: tôi bề mặt thấm C b/m 56-60HRC 60-62 HRC lõi 15-20 HRC 30-40 HRC 16