Preview text:

lOMoAR cPSD| 49519085

CHƯƠNG 1. TÍNH TOÁN THIẾT KẾ CƠ KHÍ

2.1 Bố trí kho hàng

Như đã trình bày ở trên, một hệ thống kho hàng tự động cơ bản gồm những thành phần:

Hệ thống vận chuyển (robot vận chuyển hàng)

Hệ thống phân loại (phân loại bằng mã vạch)

Hệ thống xuất nhập (băng tải xuất nhập hàng)

Hệ thống lưu giữ (kho, giá đặt hàng)

Tất cả những thành phần này sẽ được sắp xếp 1 cách hợp lý về mặt không gian trong nhà xưởng,

vừa tận dụng diện tích và cũng vừa tiết kiệm diện tích để dành cho mục sản xuất khác.

Chọn nhà xưởng có kích thước mặt bằng 25m x 50m, chiều cao của nhà xưởng sẽ phụ thuộc vào

số vị trí kho chúng ta cần, kho nhiều thì chiều cao nhà xưởng lớn. Ở đây chúng em chọn chiều cao là 11m.

Hình 21 Kích thướ ổc t ng quan c a kho hàngủ

Với các kích thước ở trên, ta có thể thiết bố trí các hệ thống băng chuyền, kho hàng và robot như

Hình 2.2 và Hình 2.3.

Hệ thống kho hàng sẽ có những robot vận chuyển hàng. Mỗi robot quản lí 2 kho hàng để tăng

được năng suất, và hệ thống băng chuyền nối tiếp xuất – nhập đảm bảo được việc cung cấp và xuất

hàng hóa. Dự định bố trí sơ đồ kho hàng như sau: có hai kiểu bố trí kho hàng như bên dưới.

Kiểu 1: cứ 2 kho hàng sẽ có 1 băng tải xuất, 1 băng tải nhập hàng với ưu điểm là hiệu xuất cao

và thường áp dụng cho những nhà kho cần nhập xuất nhanh chóng nhưng sẽ tốn không gian hơn 1 chút.

Kiểu 2: băng tải xuất hàng và cấp hàng chung với nhau, tiết kiệm không gian nhà xưởng, dùng

cho những nhà kho không cần tốc độ nhập xuất nhanh, đối với kiểu nhà kho này cần lOMoAR cPSD| 49519085

Hình 2-1 Sơ đồ bố trí hệ thống kho hàng kiểu 1

sự phối hợp giữa các robot để vận hành nhập xuất.Hình 2-2 Sơ đồ bố trí hệ thống kho hàng kiểu 2

2.2 Lựa chọn các thành phần của hệ thống cơ khí

2.2.1 Tiêu chuẩn pallet và kích thước của tải

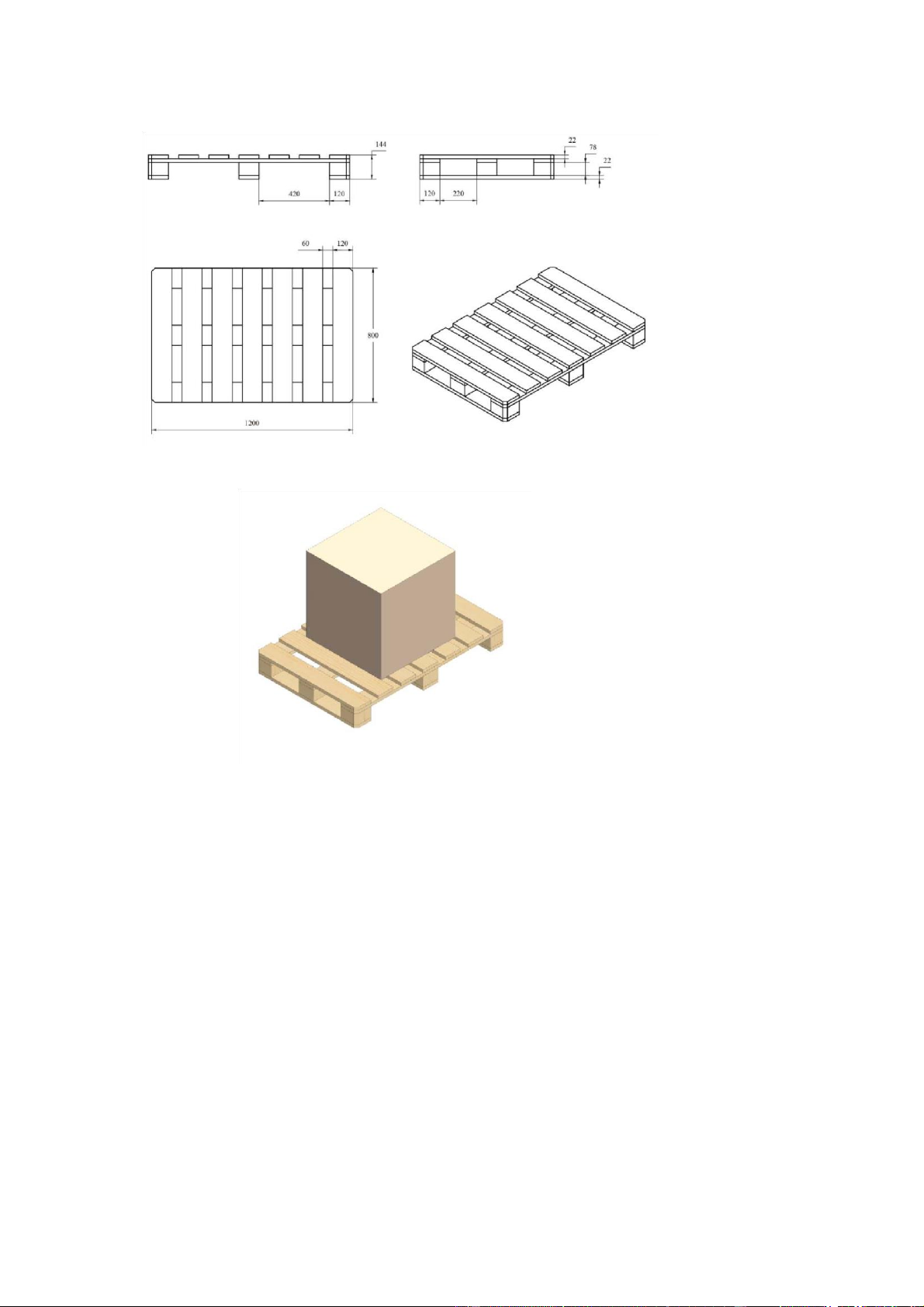

Ta lựa chọn Pallet theo tiêu chuẩn Châu Âu với chiều dài và chiều rộng là: 1200x800.

Chọn tải trọng tổng thể của hàng hóa trên pallet là 300kg lOMoAR cPSD| 49519085 Từ

Hình 2-3 Kích thước Pallet tiêu chuẩn

kích Hình 25 Pallet khi có t iả thước tổng thể và tải trọng của Pallet, ta sẽ thiết kế được hệ thống

băng tải và hệ thống giá kho.

2.2.2 Hệ thống băng tải

2.2.2.1 Khái quát chung về hệ thống băng tải

Băng tải hay còn gọi băng chuyền là một thiết bị dùng vận chuyển, chuyền tải vật liệu, hàng hóa

từ vị trí này đến vị trí kia. Trong sản xuất công nghiệp băng tải được ứng dụng rộng rãi để vận chuyển

hàng hóa và nguyên vật liệu trong quá trình sản xuất. Trong các nhà máy sản xuất vật liệu xây dựng,

phụ tùng cơ khí, khai thác khoáng sản, các nhà máy sản xuất hàng thực phẩm, đồ ăn nhanh, nước giải

khát; các nhà máy tái chế vật liệu, lắp ráp sản phẩm. Ở bất kỳ một nhà máy sản xuất hàng loạt, hàng

khối nào, ta đều có thể dễ dàng bắt gặp hình ảnh của những băng tải vận chuyển, nó là hình ảnh của lOMoAR cPSD| 49519085

dây chuyền sản xuất, đóng một vai trò quan trọng trong việc tự động linh hoạt sản xuất, tăng năng

xuất, giải phóng sức lao động của con người.

Có nhiều loại băng tải khác nhau tùy thuộc vào đặc tính của hàng hóa vận chuyển như băng tải

xích, băng tải con lăn, băng tải đai, băng tải đứng, băng tải xoắn ốc. Trong phạm vi đề tài này, với tải

trọng trung bình và để tiện cho việc xuất và nhập hàng, ta lựa chọn loại băng tải con lăn.

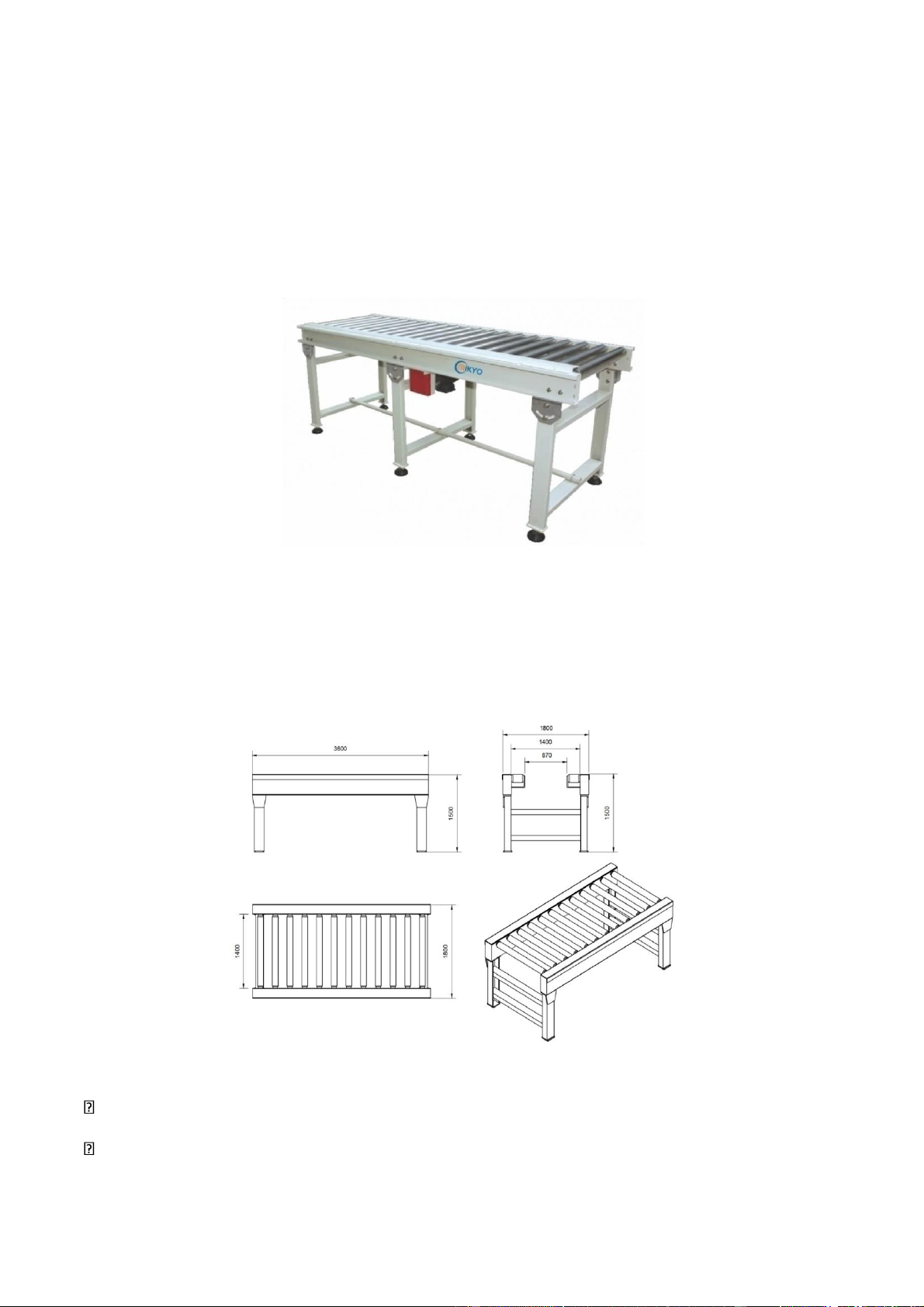

Hình 2-4 Kiểu băng tải con lăn

2.2.2.2 Kích thước tổng quát của băng tải

Để tăng tính linh hoạt cũng như sử dụng tối ưu phần không gian, ta thiết kế hệ thống băng tải ở 3 dạng:

Hình 27 Băng t i con lăn ki u 1ả ể

Băng tải con lăn bình thường (kiểu 1)

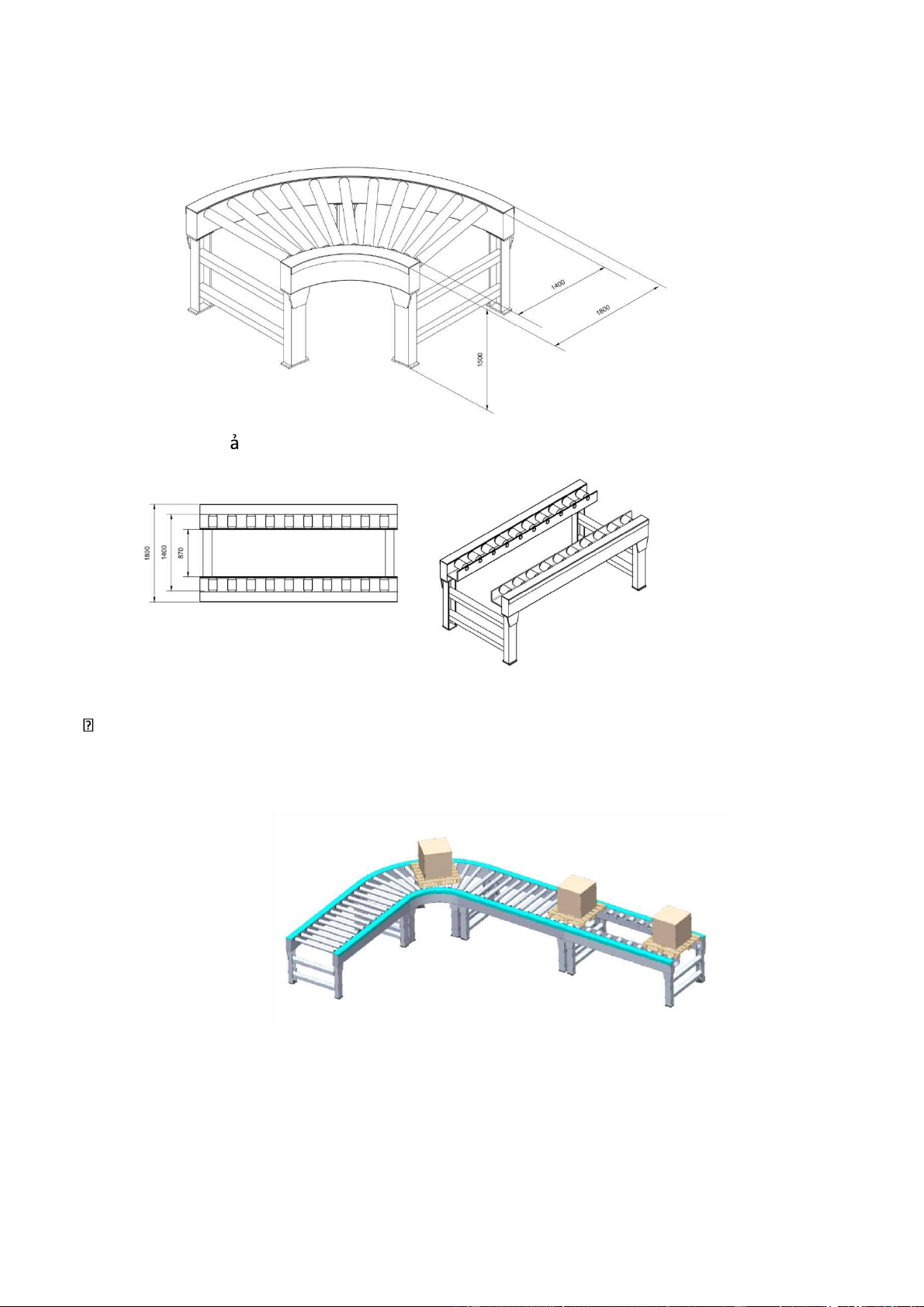

Băng tải con lăn góc 90 (kiểu 2) lOMoAR cPSD| 49519085

Hình 28 Băng ti c on lăn kiu 2 ể

Hình 2-5 Băng tải con lăn kiểu 3

Băng tải con lăn 2 bên (kiểu 3)

Dạng băng tải này để tăng tính linh hoạt khi robot nhập – xuát hàng

Kết hợp 3 kiểu băng tải trên ta có mô hình lắp đặt hệ thống băng tải như sau:

Hình 2-6 Hệ thống băng tải

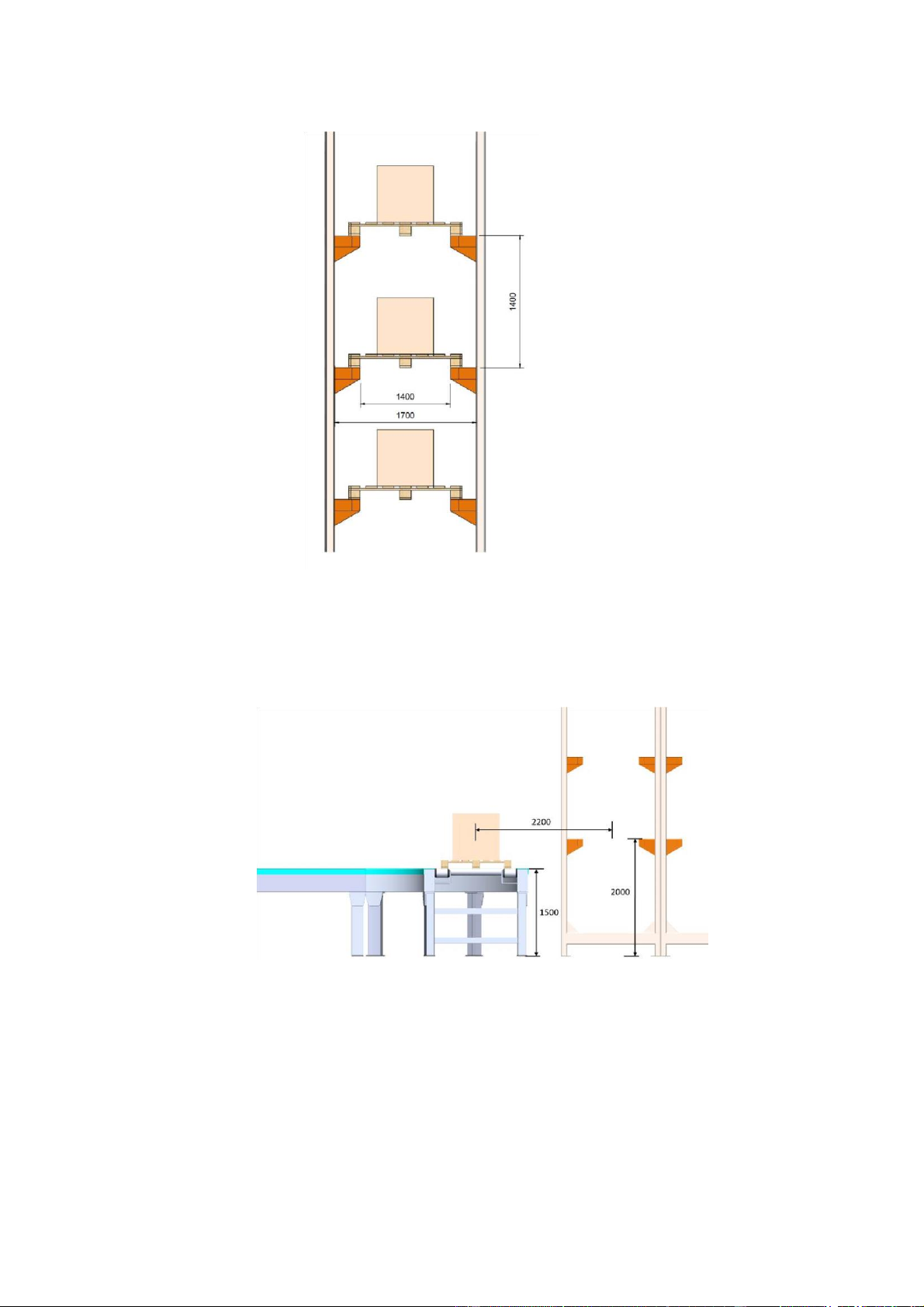

2.2.3 Hệ thống giá kho hàng

Với kích thước Pallet và khối lượng tải như trên, ta đưa ra mô hình một giá kho hàng như sau: lOMoAR cPSD| 49519085

Hình 2-7 Giá đặt hàng đơn Bố

trí lắp đặt băng tải, pallet và giá đặt hàng như sau:

Lắp đặt những giá đặt hàng cạnh nhau ta được những dãy kho hàng như sau:

Hình 2-8 Vị trí lắp đặt băng tải với kho hàng lOMoAR cPSD| 49519085

Hình 2-9 Sơ đồ bố trí kho hàng và băng tải

2.2.4 Robot vận chuyển hàng

2.2.4.1 Phân tích lựa chọn cấu trúc

Yêu cầu đặt ra là thiết kế robot có nhiệm vụ vận chuyển hàng từ pallet vào kho chứa hàng, vận

chuyển hàng từ kho chứa ra vị trí xuất hàng khi có lệnh.

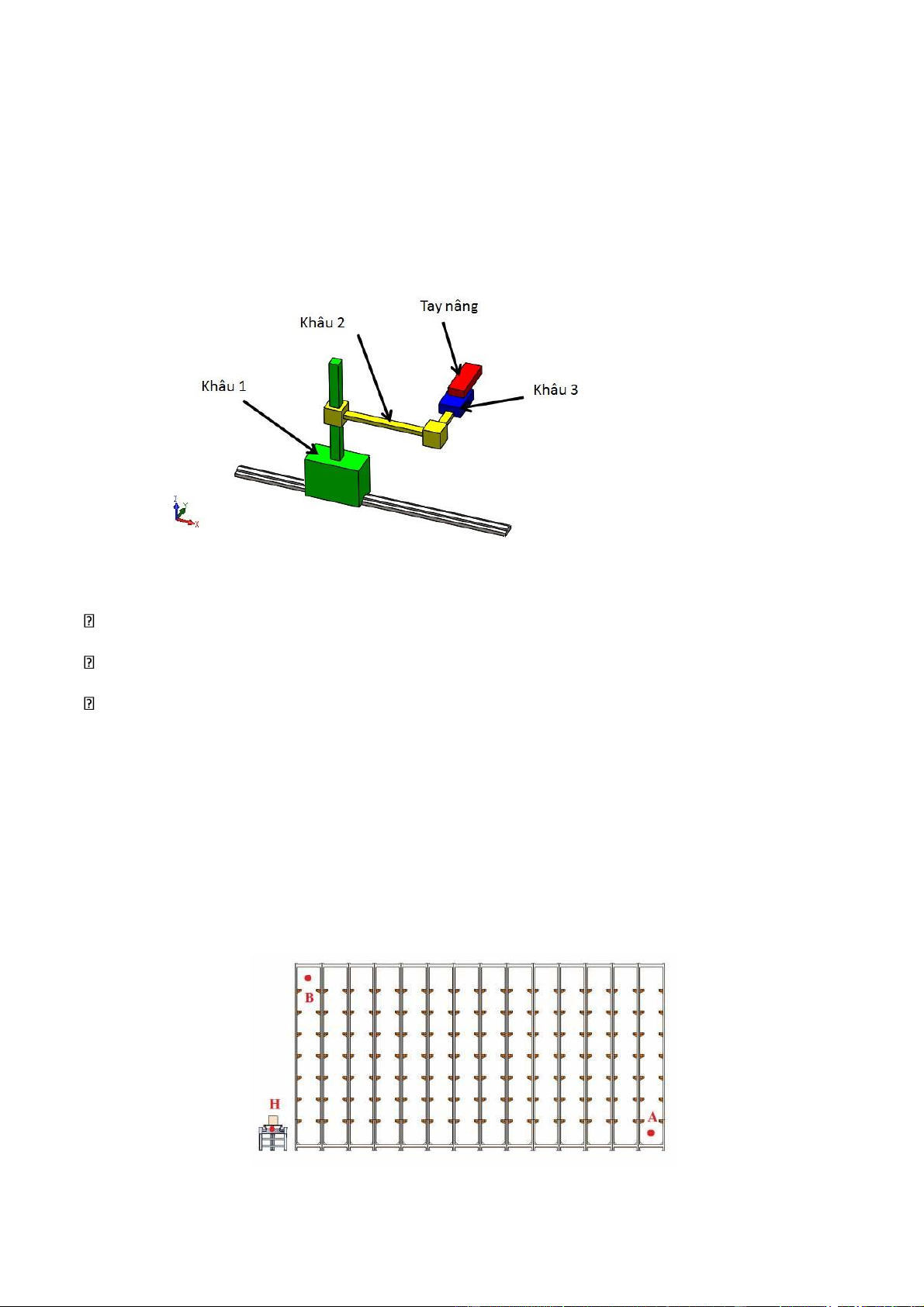

Với không gian thao tác của robot được xác định ở trên ta chọn kiểu robot tọa độ Decard với 3 trục X, Y, Z vuông góc.

Robot cần đảm bảo độ chính xác trong quá trình vận chuyển xuất và nhập hàng. Không gian làm việc

của robot sẽ nằm ở hành lang giữa hai kho hàng như hình bên dưới (không gian làm việc hình hộp chữ nhật).

Hình 214 Không gian làm vi c c a robot ệ ủ lOMoAR cPSD| 49519085

2.2.4.2 Phương án thiết kế robot

Để đưa được hàng từ băng chuyền vào kho hàng, ta sẽ chọn robot có 3 bậc tịnh tiến theo 3 trục X,

Y, Z với 2 bậc tự do giúp robot đi được tới vị trí bất kỳ trong mặt phẳng đứng và 1 bậc tự do giúp tay

robot đưa được hàng vào kho.

Mô hình hóa thiết kế robot 3 bậc tự do như sau:

Hình 2-10 Mô hình hóa thiết kế robot

Khâu 1 tịnh tiến theo trục X, đảm bảo có thể đưa được hàng tới từng cột trong giá kho.

Khâu 2 tịnh tiến theo trục Z đảm bảo có thể đưa được hàng tới từng hàng trong giá kho.

Khâu 3 – khâu thao tác, là một cơ cấu tay nâng có chức năng giúp đưa hàng dịch chuyển theo phương trục Y.

2.3 Tính toán thiết kế robot vận chuyển hàng

Yêu cầu tính toán thiết kế robot với 3 khớp chuyển động tịnh tiến theo các trục X, Y, Z với tốc độ: Vx, Vy, Vz

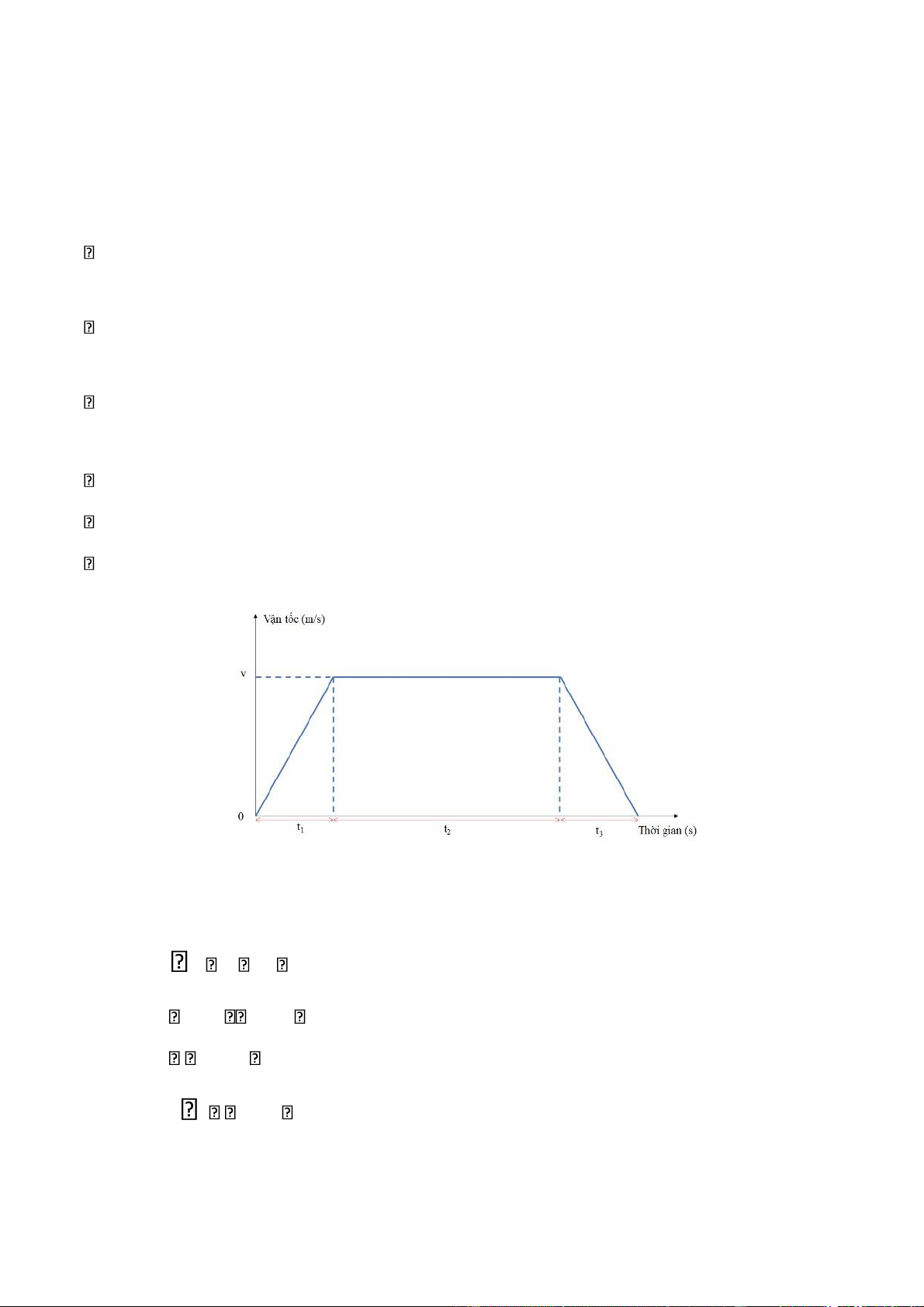

Xác định vận tốc các khâu: lOMoAR cPSD| 49519085

Hình 2-11 Sơ đồ vị trí ô chứa hàng và băng tải

Chọn điểm H là điểm home của cơ cấu, cũng là gốc tọa độ tuyệt đối của hệ thống. Các khoảng

cách lớn nhát theo 2 phương X và Z sẽ là HB và HA, từ đó ta đi lựa chọn các hành trình cho robot.

Khâu X tương đương khoảng cách từ H tới A đo được: HA < 25m chọn hành trình khâu X là 25m

Khâu X tương đương khoảng cách từ H tới B đo được: HB< 10m chọn hành trình khâu Z là 10m

Khâu Y có vai trò như một khâu thao tác, hành trình cần thực hiện của khâu Y là 1,5m Chọn:

Chọn khoảng thời gian dịch chuyển từ H tới A là 15,7s

Chọn khoảng thời gian dịch chuyển từ H tới B là 6s

Chọn thời gian thực hiện hành trình là 4s *Chứng minh công thức tính vật tốc max:

Hình 2-12 Biểu đồ vận tốc hình thang

S S1 S2 S3 V0

0; a3 a1 a2 0 t1

t3 t t; 2 T t t1 t 2 t3 lOMoAR cPSD| 49519085 vmax (cần tìm) at2 S vt Công thức tổng quát: 2

S1 v t1 1 a t112 2 2

S1 v t0 a t1 2

S2 v t2 2 a t2 2 S2 VT S3 a t 3 322 S3 a t1 2 v t3 1 Vt 2 2

S S1 S2 S3 v t0 a t122 VT Vt

a t122 V T( t)

Từ đó ta đưa ra được công thức tính vận tốc max: S V T( t) Với S:

Tổng hành trình dịch chuyển của khâu

t là thời gian gia tốc, T là thời gian đạt v max

V: vận tốc max của khâu

Khi đó, ta đi xác định vận tốc lớn nhất của các khâu: *Khâu 1: S = 25m

Tổng thời gian dịch chuyển: 16s lOMoAR cPSD| 49519085 t = 1s T = 14s

Vmax (khâu 1) = 25000/14,7 = 1700m/s = 1.7m/s a = 1,7m/s2 *Khâu 2: S = 10000mm

Tổng thời gian dịch chuyển là: 6s t = 1s T = 4s

Vmax (khâu 2) = 10000/5 = 2000m/s = 2m/s a = 2m/s2 *Khâu 3: S = 1500mm

Tổng thời gian dịch chuyển là: 4s t = 1s T = 2s

Vmax (khâu 3) = 1500/3 = 500 m/s = 0,5m/s a = 0,5m/s2

Từ đó ta đưa ra được thông số các khâu X, Y, Z lần lượt là:

Hành trình X: S = 25m; Vx = 1,7m/s trong 16s; a = 1,7m/s2

Hành trình Z: S = 10m; Vz = 2m/s trong 6 s; a = 2m/s

Hành trình Y: S = 1,4m; Vy = 0,5m/s trong 4s; a = 0,5 m/s2

2.3.1 Tính toán thiết kế khâu 3

2.3.1.1 Thiết kế 3D

a. Cơ cấu cơ khí sử dụng: lOMoAR cPSD| 49519085

Khâu 3 là khâu thao tác với nhiệm vụ lấy hàng từ băng tải và đưa hàng vào kho, là khâu chuyển

động tịnh tiến. Thông thường với khâu chuyển động tịnh tiến thì sẽ có 2 thành phần là đế cố định (A)

và thành phần chuyển động (B) như hình:

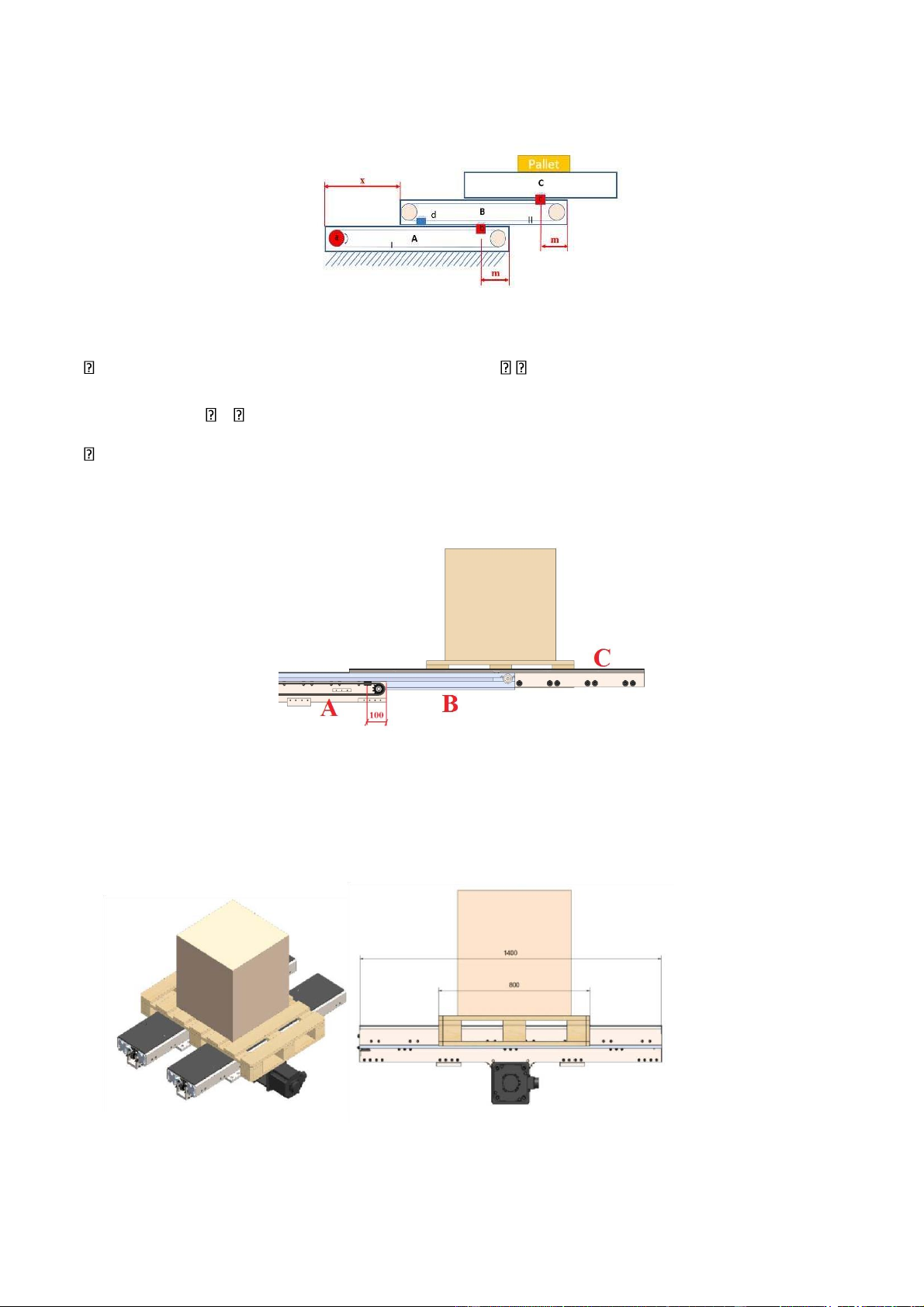

Hình 2-13 Cơ cấu chuyển động tính tiến thông thường

Đối với cơ cấu cơ khí này, khi B chuyển động tương đối so với A một khoảng cách m thì pallet

dịch chuyển được 1 khoảng bằng m, như vậy muốn hành trình của cơ cấu nâng này dài thì chiều dài

của khâu A và B cũng phải dài theo. Điều này khiến cho cơ cấu cồng kềnh không hiệu quả.

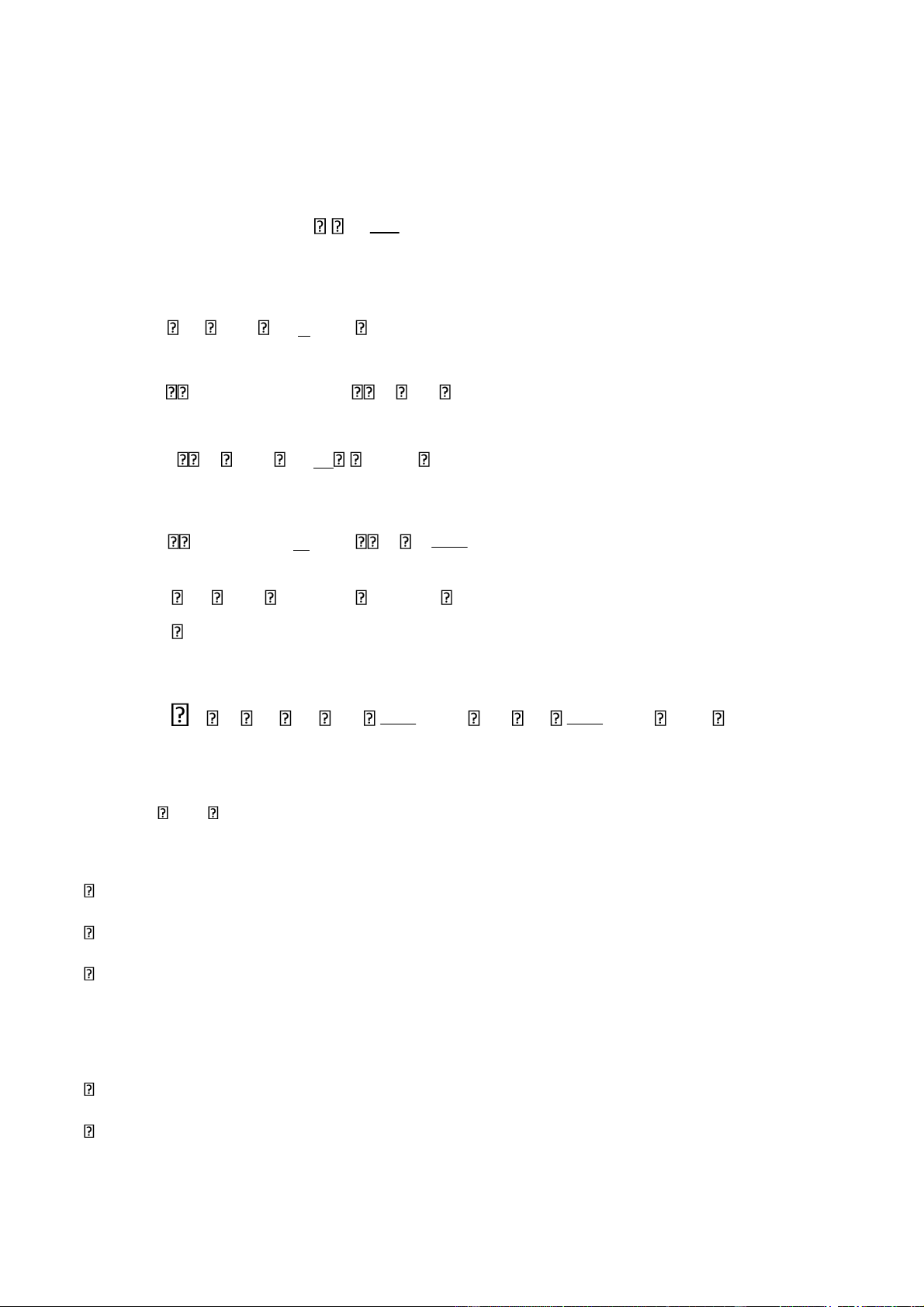

Để khắc phục nhược điểm này một cơ cấu cơ khí được sử dụng có tên Telescopic Mechanism được sử dụng như sau:

Hình 2-14 Cơ cấu telescopic

Cơ cấu này có 3 thành phần: 1 đế cố định (A), 2 thành phần chuyển động (B và C). Trong đó B

chuyển động tương đối với A, C chuyển động tương đối với B. Khi B dịch chuyển 1 khoảng cách m

thì kéo theo C cũng dịch chuyển theo một khoảng m và dẫn đến pallet sẽ dịch chuyển được khoảng cách 2m.

Cơ cấu này được các hãng sản xuất robot vận chuyển hàng áp dụng để tạo ra tay nâng Telescopic

Forks như Dambach Coponents, Jungheinric… lOMoAR cPSD| 49519085

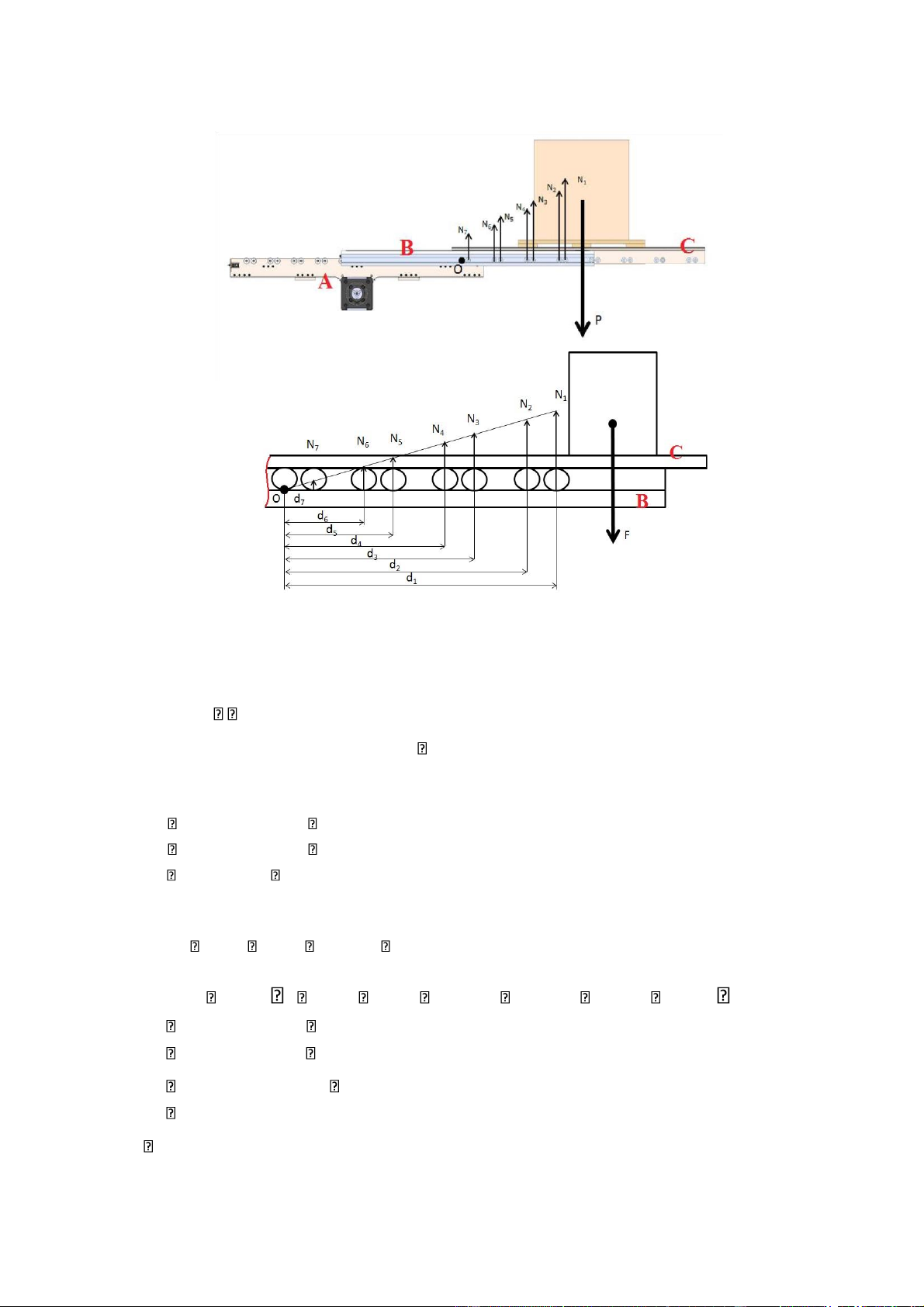

Hình 2-15 Nguyên lý hoạt động của cơ cấu Telescopic

*Nguyên lý hoạt động của cơ cấu

Khi a chuyển động quay thì xích I chuyển động khiến cho khâu B chuyển động theo (vì b được

gắn với xích và gắn cố định với khâu B). Và đồng thời C cũng chuyển động theo vì (c được gắn với

xích II và gắn cố định với khâu C), do d được gắn cố định với A và gắn trên xích II nên tạo hiệu ứng

chuyển động kéo theo: khi B chuyển động so với A một khoảng cách x thì C cũng chuyển động so

với B một khoảng cách x, khi đó C có vị trí tương đối so với A là 2x. b. Thiết kế của cơ cấu nâng

Từ kích thước pallet đã chọn ta thiết kế cơ cấu tay nâng cho robot như sau: Khi hành trình là 0:

Hình 2-16 Cơ cấu tay nâng Telescopic hình chiếu đứng lOMoAR cPSD| 49519085

Hình 222 C cấấu tay nấng Telescopic hình chiếấu băằngơ

Hình 2-17 Cơ cấu tay nâng Telescopic hình chiếu cạnh

Khi hành trình lớn nhất:

Ta có bộ thông số của cơ cấu tay nâng:

Khoảng cách vươn lớn nhất của tay nâng là: 1400mm (hành trình của pallet)

Chiều dài khi ở hành trình lớn nhất 2800mm

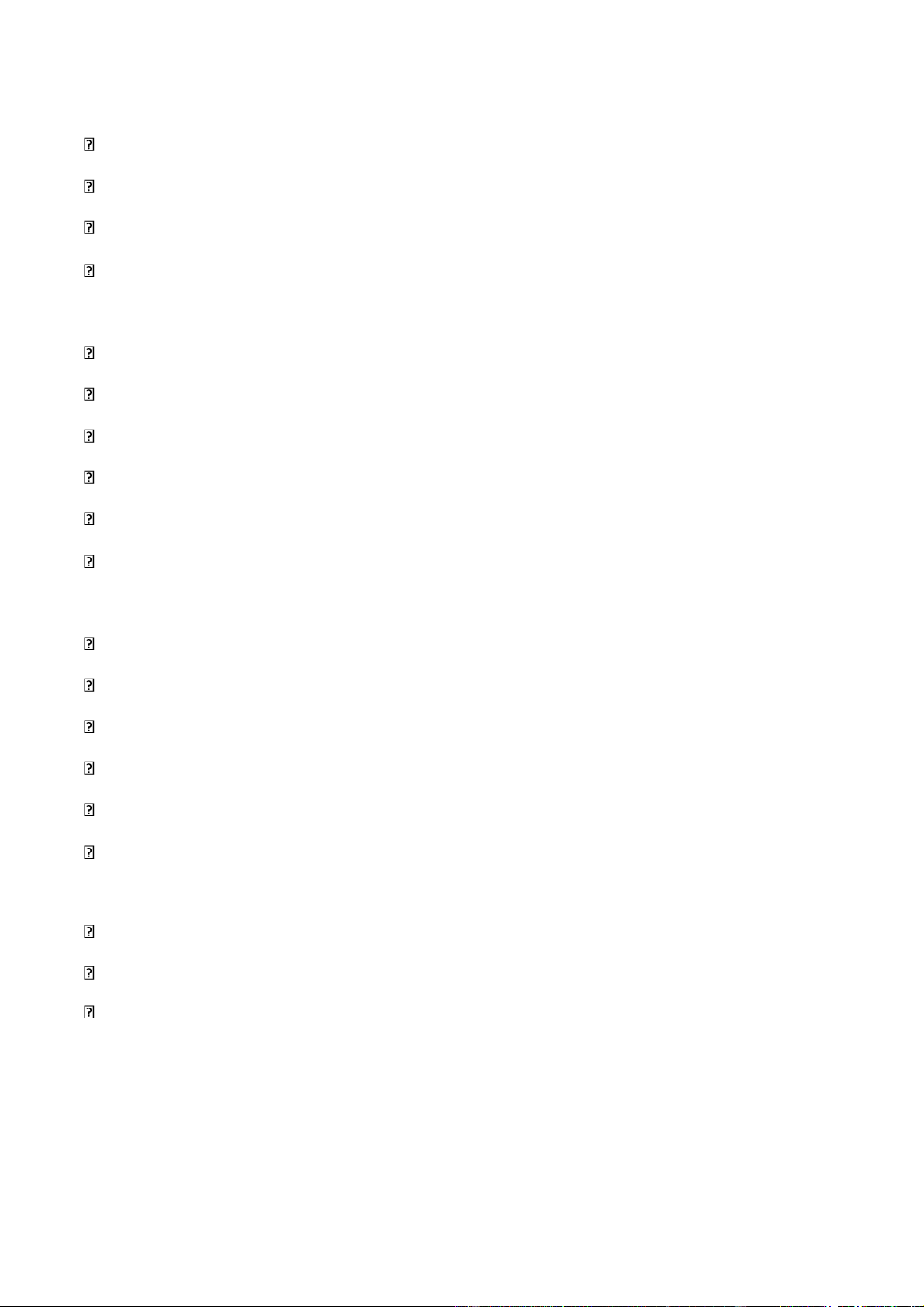

c. Giải thích thiết kế

Mục tiêu của chúng ta là thiết kế được cơ cấu tay nâng với chuyển động lấy được hàng từ băng tải

và đưa vào kho, trong quá robot hoạt động thì kích thước của cơ cấu nâng cũng phải đảm bảo không

gian hoạt động của robot không bị vướng bởi thành phần gì.

Ảnh hưởng của kích thước cơ cấu tay nâng đến không gian hoạt động của robot như sau: lOMoAR cPSD| 49519085

Hình 2-18 Giải thích thiết kế Telescopic Fork

Khi cơ cấu nâng vươn ra hết hành trình thì giữa đế cố định của cơ cấu nâng với pallet cần có

khoảng cách là d, khoảng cách d này chính là chiều rộng khoảng không gian khoảng cách giữa

robot với kho hàng (d/2) và khoảng cách giữa pallet với kho hàng (pallet cách mép kho hàng d/2).

Khi đó hành trình cần thiết và kích thước của cơ cấu tay nâng như sau: Với L là chiều dài cơ

cấu nâng, l là chiều dài pallet (l=800mm), x là khoảng dịch chuyển của 2 phần tử liền kề trong

cơ cấu (2x là khoảng dịch chuyển tối đa của cơ cấu nâng). Chọn d = 200mm.

Hình 2-19 Giải thích thiết kế Telescopic Fork (2) Với: A: khâu cố định B, C: khâu chuyển động

B chuyển động tương đối so với A và C chuyển động kéo theo khi B chuyển động.

*Ta có phương trình sau: 2x L l L d 2

4x L l 2L 2d 4x L l 2d

x L l d L 800 200 L 300 4 2 4 2 4 (1)

Ngoài ra khi cơ cấu tay nâng hoạt động, đi hết hành trình thì con chạy b hoặc c không được

vượt quá vị trí của puli đai và sẽ cách mép cơ cấu 1 khoảng cách là m như sau: lOMoAR cPSD| 49519085

Hình 2-20 Giải thích thiết kế Telescopic Fork (3)

Ta có mối quan hệ giữa L, x và m như sau: 2 2x m L , chọn m = 100 ta có: 2 200x L (2)

Từ 2 phương trình (1) và (2) ta tính được các kích thước chiều dài cơ cấu L = 1800 mm, hành

trình dịch chuyển của hai chi tiết cạnh nhau của cơ cấu (B so với A; C so với B) là x = 700,

như vậy hành trình tối đa của cơ cấu là 1400 mm. (khi m được thiết kế đạt m = 100mm)

Hình 2-21 Giải thích thiết kế Telescopic Fork (4)

2.3.1.2 Tính toán chọn lựa các chi tiết cơ khí cho cơ cấu tay nâng

a. Chọn vòng bi đỡ cho bánh lăn

Trạng thái của pallet trên cơ cấu nâng khi chưa đưa vào kho.

229 Tr ng thái c a tay nấng khi ch a đ a hàng vào khoạ ủ ư ư lOMoAR cPSD| 49519085

Hình 228 Tr ng thái c a tay nấng khi đ a hàng vào khoạ ủ ư

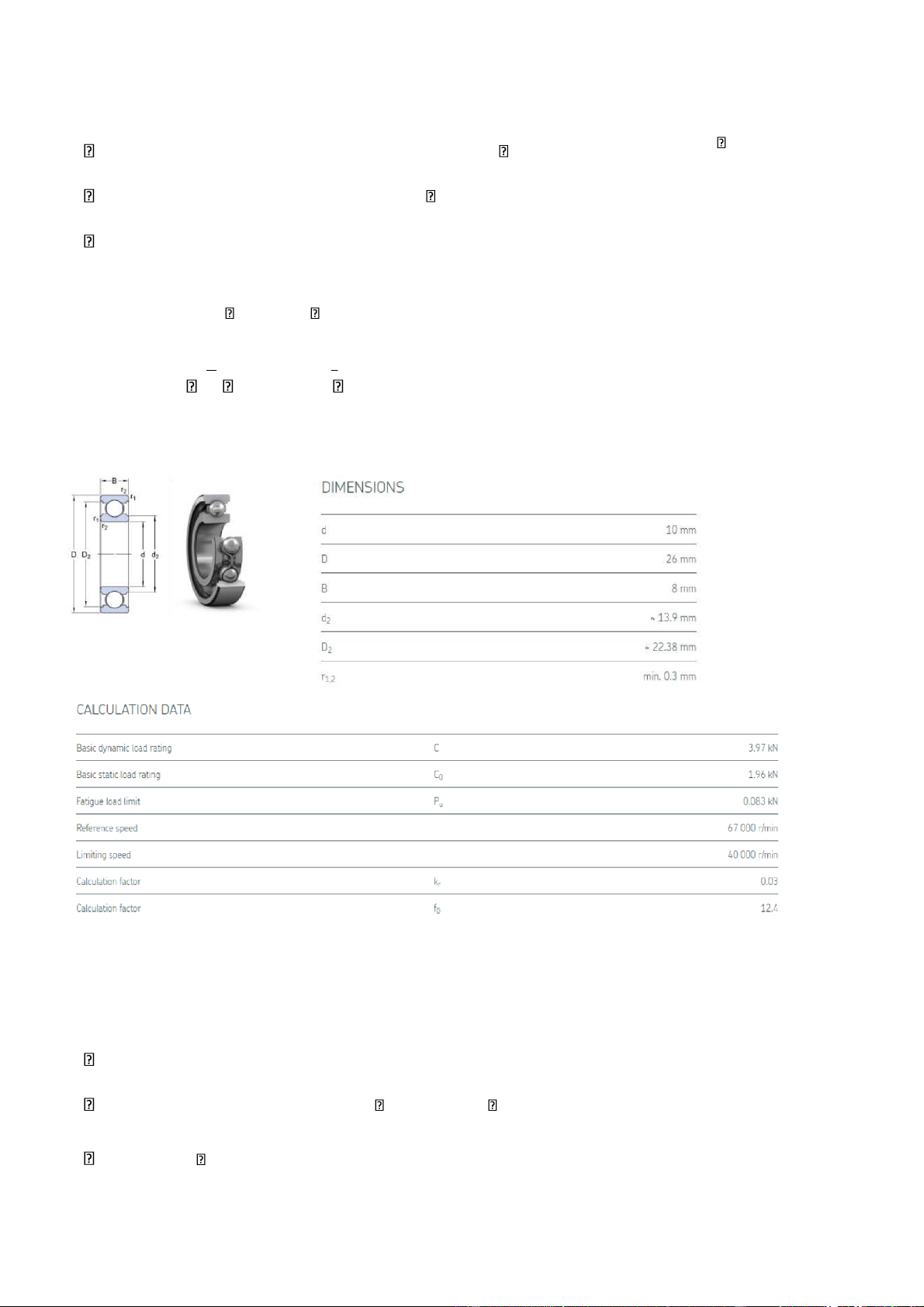

*Khi khâu B và C tay nâng vươn ra hệ lực tác dụng lên các bánh xe lăn như sau: 410 M 102,5Kg 4 Khối lượng tải : nên F 1025N

M: khối lượng tải và khối lượng của khâu động C của tay nâng Với: N2 0,95 1N N5 0,375 1N N3 0,7 1N N6 0,32 1N

N4 0,625 1N N7 0,06 1N

Xét phương trình cân bằng mô men tại điểm O

F D. d N1. 1 d N2. 2 d N3. 3 ...d N7. 7 FD.

N d d1. 1 2.0,95 d3.0,7 d4.0,625 d5.0,375 d6.0,32 d7.0,06 d1 680 d6 215 d2 640 d7 40 d3 465 d 795 d4 425 d5 255 lOMoAR cPSD| 49519085 N1 400N

Tương đương lực hướng tâm lớn nhất mà các vòng bi phải chịu sẽ là:

Fr N1 400N

*Tính toán khả năng tải động: 1 C QL . m Trong đó: 10 m 3

m 3 đối với ổ bi với ổ đũa.

L: tuổi thọ của ổ lăn được tính theo công thức: L 60.10 . . 6 n Lh (triệu vòng)

Lh được chọn trong bảng 11.2 [1] L 8.10

Ta chọn được h 3h;

Tốc độ dài của bàn trượt: v 0,5 m s/ 30 m ph/

Đường kính của bánh xe: 30mm V .D n. 1000 30.1000 n 319rpm .30 L 60.10 .319.8.10 6 3 153,12

Tải trọng động quy ước Q được tính theo: Q

(X V F. . r Y F. a ).K Kd . t

Fa: là tải trọng dọc trục, Fa = 0

: Là tải trọng hướng tâm lOMoAR cPSD| 49519085

V: Hệ số kể đến vòng quay. Vòng trong quay V 1; vòng ngoài quay V 1,2.

Kt: Kể đến ảnh hưởng của nhiệt độ, kt 1

Kđ hệ số kể đến đặc tính của tải trọng được chọn trong bảng 11.3 [1]

Từ đó ta sẽ tính được tải trọng động quy ước: Q

1.1.Fr.1.1 400 N Tải trọng động: 1 1

C QL . m 400.153,123 2,140kN

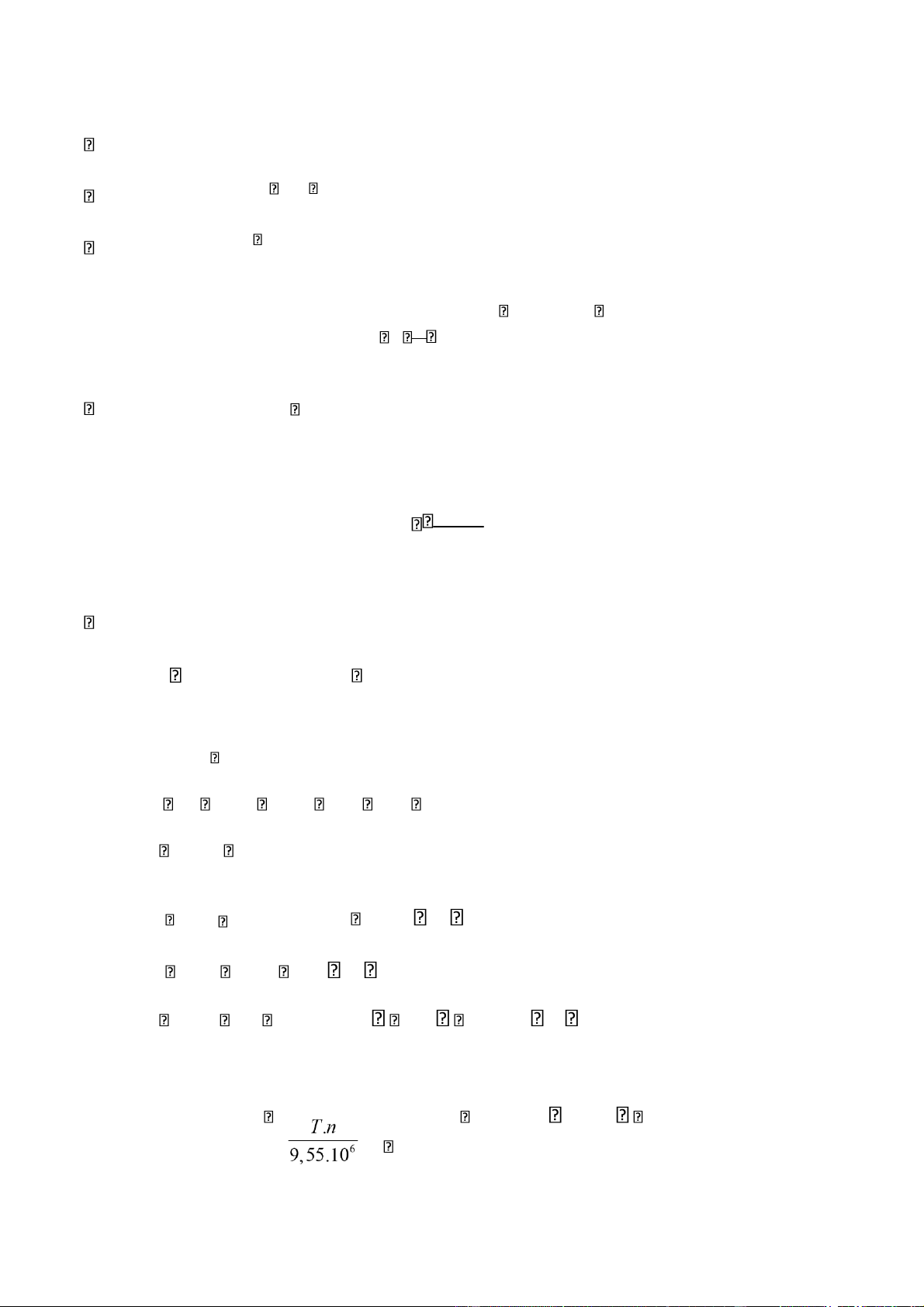

Lựa chọn vòng bi có khả năng chịu tải động lớn hơn hoặc bằng 2,140 kN.

Chọn vòng bi có mã W 6000 của hãng SKF [4] với khả năng chịu tải 3.97kN c.

Hình 2-22 Vòng bi bánh lăn khâu 3

b. Tính toán chọn động cơ

a) Thông số đầu vào: Hành trình 1500mm trong 4s

Vận tốc hành trình cần thiết: V ht 500 mm s/ 0,5 m s/

Gia tốc: a 1m s/ 2 lOMoAR cPSD| 49519085 Tỉ số truyền i =2

Hệ số ma sát nghỉ: 0,6

Hệ số an toàn: f 1,5 Vht

500/ 2 250 mm s/ 15m ph/ V2

Vận tốc đầu ra của động cơ: i

Đường kính puley: D 40 mm

Vận tốc của động cơ tính bằng công thức: V . .D n 1000 Với:

V: Vận tốc dài đầu ra của cơ cấu truyền

=> n 120rpm chọn Vmax 120rpm

d. Tính toán công suất:

Khối lượng tải: Mt 300kg

M Mt mpart3 mpart2 300 220 520 kg F .(f Fms Fqt )

Fms M g. . = 520.9,81.0,6 3060,7 N

Fqt M a. 520.1 520 N

F .(f Fms Fqt ) 1,5. 3060,72 520 5371,08 N Mômen

xoắn đầu ra của động cơ cần đạt được: T

5371,08.20 107421,6 Nmm. 107,422 Nm P