Preview text:

MỤC LỤC

LỜI NÓI ĐẦU. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

ĐỒ ÁN MÔN HỌC CHI TIẾT MÁY. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

CHƯƠNG 1: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN. . . . . . . . . . . . . . 9

1.1. Chọn động cơ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

1.1.1. Xác định tải trọng tương đương. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

1.1.2. Tính hiệu suất truyền động ƞ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

1.2. Chọn phân phối tỉ số truyền:. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.2.1. Tỷ số truyền các bộ ngoài hộp gia tốc. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.2.2. Tỉ số truyền của bộ truyền trong hộp gia tốc. . . . . . . . . . . . . . . . . . . . . . . . . 11

1.3. Xác định công suất, momen,số vòng quay các trục. . . . . . . . . . . . . . . . . . . . . . . 11

1.3.1. Tính công suất trên các trục. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.3.2. Số vòng quay các trục. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

1.3.3. Tính moomen xoắn T ở các trục. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

1.3.4.Lập bảng kết quả. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

CHƯƠNG 2: THIẾT KẾ CÁC CHI TIẾT TRUYỀN ĐỘNG. . . . . . . . . . . . . . . . . . . . 13

2.1. Thiết kế bộ truyền đai:. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

2.1.1. Chọn thông số đai thang. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

2.1.2. Xác định các thông số của đai. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.1.3. Xác định khoảng cách trục. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

2.1.4. Xác định số đai. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

2.1.5. Xác định lực căng ban đầu và lực tác dụng lên trục. . . . . . . . . . . . . . . . . . . 15

2.1.6. Các thông số của bộ truyền đai. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

2.2 Thiết kế bộ truyền bánh răng cấp nhanh. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

2.2.1. Xác định ứng suất cho phép. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

2.2.2. Xác định sơ bộ khoảng cách trục. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 1

2.2.3. Xác định các thông số bộ truyền. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

2.2.4. Kiểm nghiệm răng về độ bền tiếp xúc. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

2.2.5. Kiểm nghiệm độ bền uốn. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

2.2.6. Kiểm nghiệm răng về quá tải. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

2.2.7. Thông số và kích thước bộ truyền. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

2.3. Thiết kế bộ truyền bánh răng cấp chậm. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

2.3.1. Xác định ứng suất cho phép. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

2.3.3. Xác định các thông số bộ truyền. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

2.3.4. Kiểm nghiệm răng về độ bền tiếp xúc. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.3.5. Kiểm nghiệm độ bền uốn. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.3.6. Kiểm nghiệm răng về quá tải. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

2.3.7. Thông số và kích thước bộ truyền. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

CHƯƠNG 3: THIẾT KẾ CÁC CHI TIẾT ĐỠ NỐI. . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

3.1. Thiết kế trục. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

3.1.1. Tính trục theo độ bền mỏi. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

3.1.1.1. Tính sơ bộ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

3.1.1.2. Tính gần đúng. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

3.1.1.3. Tính chính xác. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

3.1.1.4. Xác định các lực và sô đồ đặt lực. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

3.1.1.5.Tính chính xác các đường kính các đoạn trục. . . . . . . . . . . . . . . . . . . . . . . 40

3.2. Tính chọn ổ lăn. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

3.2.1. Trên trục 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

3.2.2. Trên trục 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

3.2.3.Trên trục 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

3.3 Tính chọn then. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

3.4.1. Trục 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

3.4.2.Trục 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

3.4.3.Trục 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50 2

3.4 Tính chọn khớp nối. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .51

3.5. Kiểm nghiệm trục về độ bền mỏi. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

3.5.1. Với Trục I. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .54

3.4.2. Với Trục II. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

3.4.2. Với Trục III. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

CHƯƠNG 4:THIẾT KẾ VỎ HỘP VÀ CÁC CHI TIẾT KHÁC. . . . . . . . . . . . . . . . . . 63

4.1. Thiết kế vỏ hộp giảm tốc. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

4.1.1. Lập bảng. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

4.1.2. Nắp ổ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

4.2. Thiết kế các chi tiết phụ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .66

4.2.1. Cửa thăm. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

4.2.2. Nút thông hơi. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .67

4.2.3. Nút tháo dầu. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67

4.2.4. Kiểm tra mức dầu. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67

4.2.5. Chốt định vị. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

4.2.6. Bu lông vòng. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

4.3. Bôi trơn cho hộp giảm tốc. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

4.3.1. Bôi trơn trong hộp giảm tốc. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

4.3.2. Bôi trơn ngoài hộp giảm tốc. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

4.3.3. Xác định và chọn kiểu lắp. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .69

KẾT LUẬN. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72

Tài liệu tham khảo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73 3 LỜI NÓI ĐẦU

Đồ án chi tiết máy là một môn học rất cần thiết cho sinh viên nghành cơ khí nói chung

để giải quyết một vấn đề tổng hợp về công nghệ cơ khí, chế tạo máy. Mục đích là giúp sinh

viên hệ thống lại những kiến thức đã học, nghiên cứu và làm quen với công việc thiết kế chế

tạo trong thực tế sản xuất cơ khí hiện nay.

Trong chương trình đào tạo cho sinh viên, nhà trường đã tạo điều kiện cho chúng em

được tiếp xúc và làm quen với việc nghiên cứu :” thiết kế hệ thống dẫn băng tải”. Do lần đầu

tiên làm quen thiết kế với khối lượng kiến thức tổng hợp, còn có những mảng chưa nắm

vững cho nên dù đã rất cố gắng, song bài làm của em không thể tránh khỏi những sai sót.

Em rất mong nhận được sự đóng góp ý kiến của thầy, giúp em có được những kiến thức cần

thiết để sau này ra trường có thể ứng dụng trong công việc cụ thể của sản xuất.

Em xin chân thành cảm ơn ! 4

ĐỒ ÁN MÔN HỌC CHI TIẾT MÁY

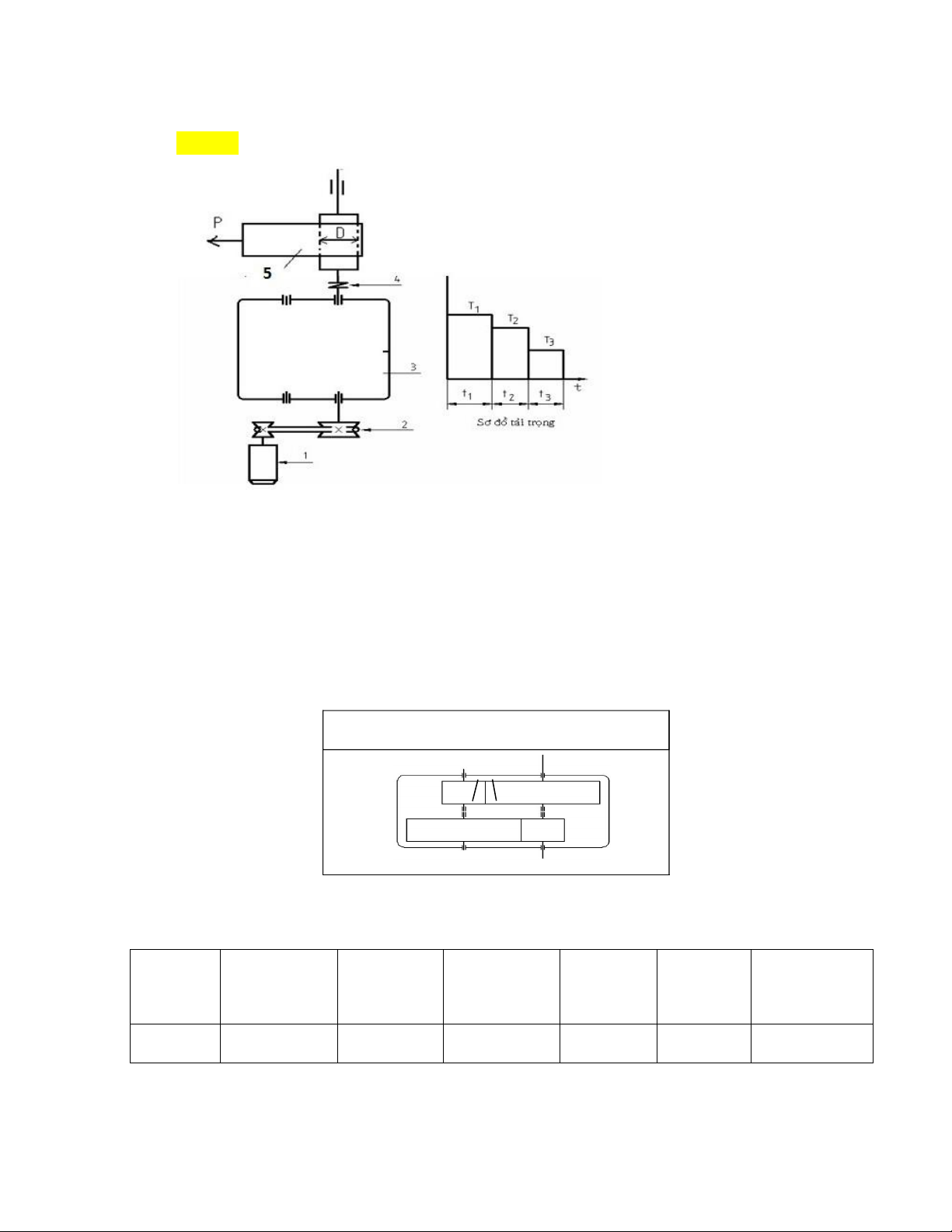

Đề bài: Thiết kế trạm dẫn động băng tải có sơ đồ như sau Trong đó:

1. Động cơ điện; 2. Bộ truyền ngoài; 3. Hộp giảm tốc; 4. Khớp nối; 5. Băng tải.

Chế độ tải: T1=T; T2=0,9T; T3=0,6T; t1=20s; t2=40s; t3=30s

Cho đường kính băng tải: D = 320 mm.

Cho 1 năm làm việc 300 ngày và 1 ca làm việc 8h. Loại 1

Bảng các thông số: Phương Loại Đai-xích P(N) v(m/s) Số ca Thời hạn án HGT (Năm) 13 1 1 4000 1,1 2 7 5

CHƯƠNG 1: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN 1.1. Chọn động cơ

1.1.1. Xác định tải trọng tương đương

+ Công suất tương đương xác định theo công thức P Pt ct = ƞ

Trong đó: -Pct: công suất cần thiết trên trục động cơ (kW)

-Ƞ: là hiệu suất toàn bộ của hệ thống

-Pt: công suất tính toán trên trục máy công tác (kW) Tính toán Pt

Công suất làm việc khi tải trọng thay đổi theo bậc ta có: P 2i P P + P2×t ∑ ×t t = td = 1 1 2 2 3 3 = P 2 i √P2×t 1 + t P2+ 1 ×t + 2 t 3 T × 1 √ ∑ti Trong đó:

Pilà công suất tác dụng lên trục trong thời gian ti (kW)

P1là công suất lớn nhất trong các công suất tác dụng lâu dài trên trục máy công tác (kW):

P = P×v =4000×1,1= 4,4 (kW) 1 1000 1000

Theo chế độ tải có P=T.ω

Mà vận tốc góc ω không đổi → P tỉ lệ với T ( momen quay ) Thay số ta có: P 2 ↔ P = √∑( i)×ti T

= 4000×1,1 20+40 × 0,92+30× 0,62 t P× v = 4,7(kW) 1 √ 20+40+30 1000 1000 ∑ ti

1.1.2. Tính hiệu suất truyền động ƞ

Dựa vào bảng 2.3 trang 19. Trị số hiệu suất các loại bộ truyền và ổ ta chọn:

+ Hiệu suất của bộ truyền đai: ƞd= 0.955

+ Hiệu suất của cặp bánh răng trụ: ƞbr= 0,98 6

+ Hiệu suất của cặp ổ lăn: ƞol= 0.993

+ Hiệu suất của khớp nối trục: ƞk= 0.985

Vậy ta tính được hiệu suất của toàn bộ hệ thống ƞ theo công thức : Ƞ = ƞ 3 k ×ƞol 2

×ƞ br ×ƞđ= 0,985×0,9933×0,982× 0,955= 0,88 P

P = t= 4,7 = 5,34 (kw) ct ƞ 0,88

1.1.3 : Xác định sơ bộ số vòng quay đồng bộ của động cơ.

Truyền động đai thang thì uđ=3…5

→ tỉ số truyền toàn bộ ut của hệ thống được tính theo công thức sau:

ut=u1 ×u2 ×u3…

Với truyền động đai: ut=uđ ×uHGT= 3×8= 24

Trong đó: + uđ là tỉ số truyền của truyền động đai thang và ta chọn uđ= 3

+ uHGT là tỉ số truyền bánh răng trụ hộp giảm tốc 2 cấp và ta chọn uHGT=8

+ gọi nlv là số vòng quay của trục máy công tác (trục quay hoặc đĩa xích tải)

và được tính theo công thức:

n = 60000×v = 60000×1,6= 95,5 (vòng/phút) lv π ×D π × 320

Trong đó: v- vận tốc băng tải hoặc xích tải, m/s

D- đường kính tang quay, mm

Từ ut và nlv có thể tính được số vòng quay sơ bộ của động cơ

Vậy số vòng quay sơ bộ củ động cơ (nsb) là: n ×u sb=nlv t

↔ nsb= 95,5×24= 2292 (vòng/phút)

Chọn số vòng quay đồng bộ của động cơ nđb= 3000 vòng/phút ≥ Pct

Với điều kiện chọn của động cơ là : { Pdc{nđb≥nsb Tmm ≤ Tk T T dn 7

Dựa vào bảng P1.3. các thông số kỹ thuật của động cơ 4A với Pct= 5,34 (kw) và nđb=

3000 (vòng/phút) ta dùng động cơ 4A100L2Y3 có Pdc=5,5(kW), ndc=2880 (vòng/phút) và T P T

mm = max =¿1≤ k = 2 T p Tdn

1.2. Chọn phân phối tỉ số truyền:

1.2.1. Tỷ số truyền các bộ ngoài hộp gia tốc:

- Tỉ số truyền chung của hệ thống truyền động được tính theo công thức (Theo 3.23 trang 48) n Ta có:

u = đc =2880= 30,15 t nlv 95,5

Trong đó: nđc- số vòng quay của động cơ đã chọn (vòng/phút)

nlv- số vòng quay của trục máy công tác (vòng/phút)

1.2.2. Tỉ số truyền của bộ truyền trong hộp gia tốc:

- Tính tỉ số truyền cấp nhanh(u1¿ và tỉ số truyền cấp chậm (u2¿:

+ Tỉ số truyền của hộp giảm tốc(uh¿ tính theo công thức : ut U 30,15

h= u = =10,05 n 3

Trong đó: +un: tỉ số truyền của bộ truyền ngoài un=uđ

Với hộp giảm tốc 2 cấp bánh răng trụ đồng trục: uh=u2×u1 (1)

Suy ra:u1=u2=√Uh=3,17

Tính lại U theo u u u t : U = = 3 đ 1 2 đ u1 .u2

1.3. Xác định công suất, momen,số vòng quay các trục:

1.3.1. Tính công suất trên các trục:

Plv=Ptd=¿4,7 (kW) P P = lv = 4,7 =4,8 (kW)

III ƞol ×ƞk 0,993× 0,985 8 PIII P = 4,8 =4,93 (kW)

II= ƞol ×ƞbr 0,993× 0,98 P P = II = 4,93 =5,06 (kW) I

ƞol×ƞbr 0,993× 0,98 P P I = 5,06 = 5,17 (kW)

dc = ƞol×ƞ đ 0,993× 0,955

1.3.2. Số vòng quay các trục:

ndc=n=2880 (vòng/phút) n n 2880 I = u = = 960 (vòng/phút) d 3 n n1 960

II= u =3,17= 302,83 (vòng/phút) 1 nII 302,83 n = = = 95,52 (vòng/phút) III u2 3,17

1.3.3. Tính moomen xoắn T ở các trục: p

Ta có: T =9,55×106× i do đó ta tính được: i ni T p

=9,55×106× dc =9,55×106× 5,17 =17143,57 (Nmm) dc ndc 2880 T p

=9,55×106× 1=9,55×106× 5,06 = 50336,45 (Nmm) 1 n1 960 T p

=9,55×106× II =9,55×106× 4,93 =155471,71 (Nmm) 2 n2 302,83 T p

=9,55×106× III =9,55×106× 4,8 =479899,49 (Nmm) 3 n3 95,52

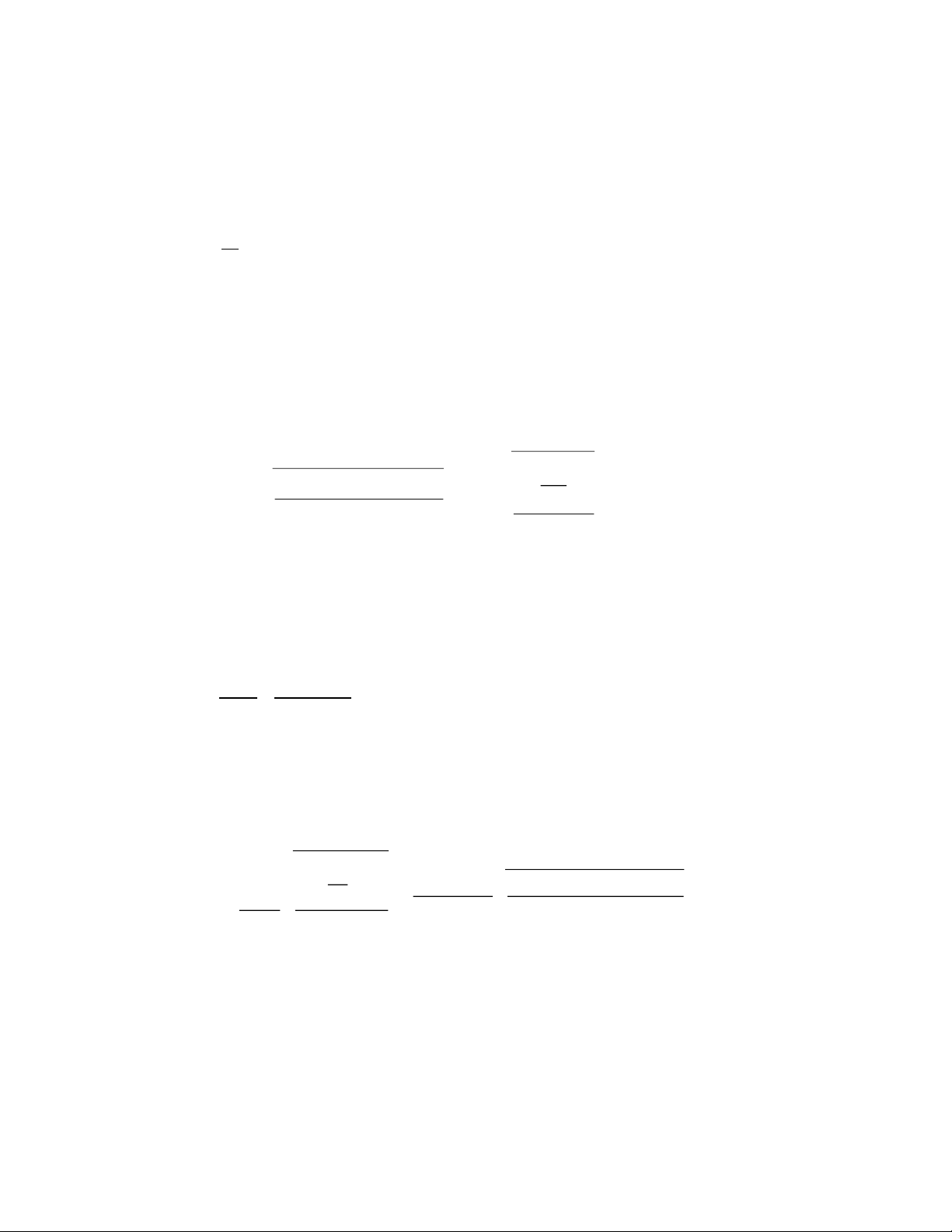

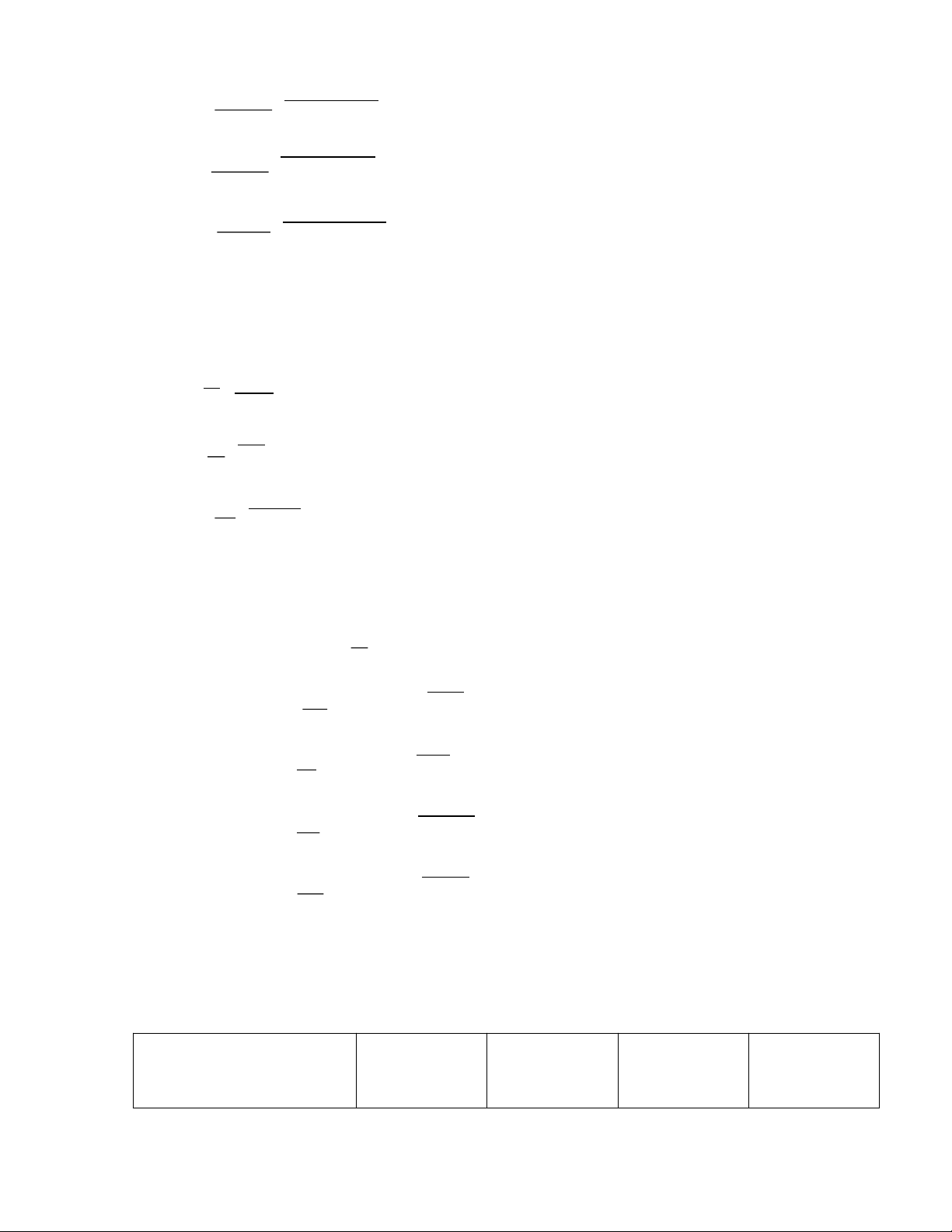

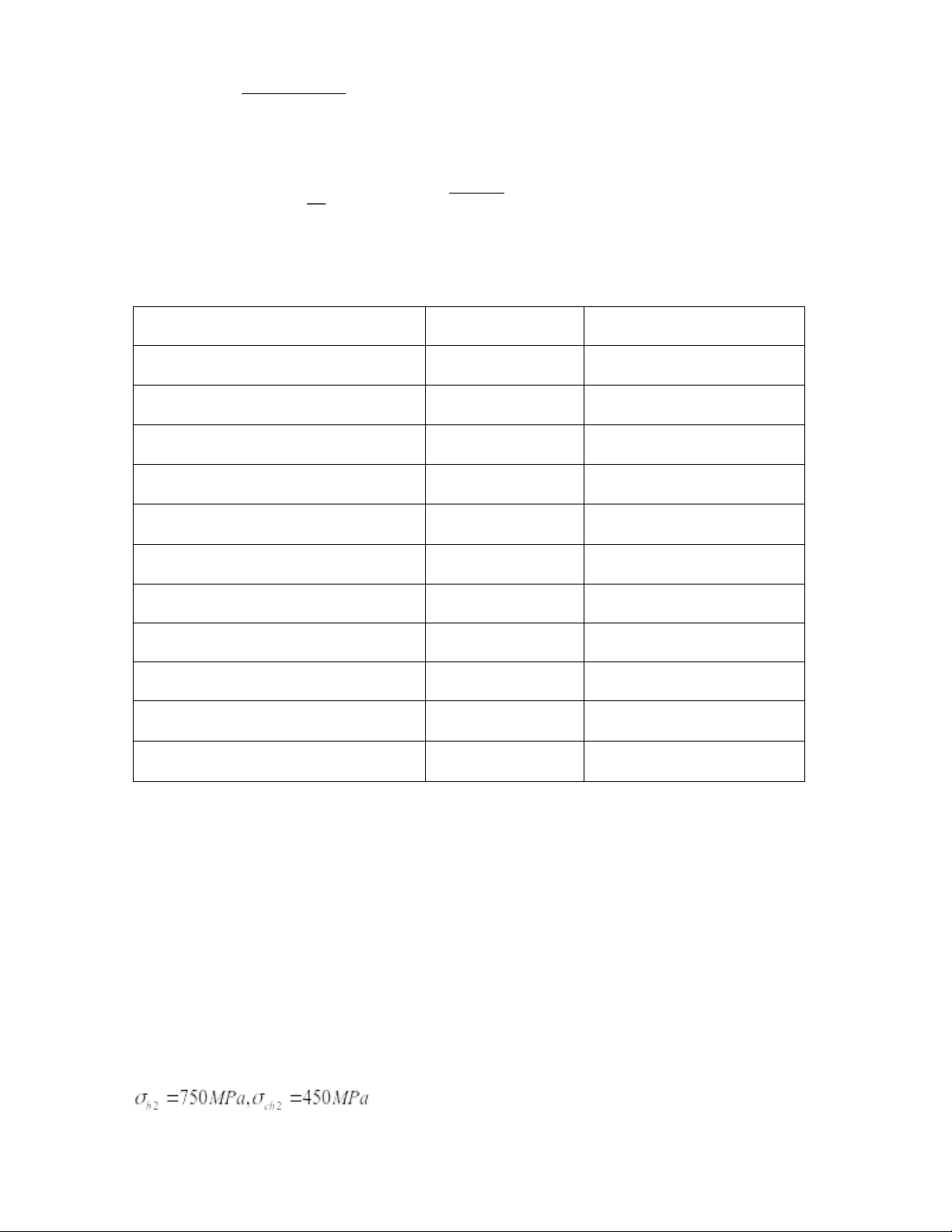

1.3.4.Lập bảng kết quả Bảng thông số Trục ĐỘNG CƠ I II III Thông số 9 Tỷ số truyền 3 3,17 3,17 Công suất (kW) 5,17 5,06 4,93 4,8 Số vòng quay 2880 960 302,83 95,52 (vòng/phút) Mômen T (Nmm) 17143,57 50336,45 155471,71 479899,49

CHƯƠNG 2: THIẾT KẾ CÁC CHI TIẾT TRUYỀN ĐỘNG

2.1. Thiết kế bộ truyền đai:

- Ta có thông số đầu vào bộ truyền đai

P1 = Pđc=5,17(kW )

n1=nđc=2880 (vòng/phút) Uđ =3

T đc=17143,57 (Nmm )

2.1.1. Chọn thông số đai thang

Diện tích: A=F=81 (mm2¿

b1=11 (mm) , b=13 (mm) , h=8 (mm)

y0=2,8¿) , dmin=125 (mm), l0=1000 (mm )

2.1.2. Xác định các thông số của đai

Theo bảng 4.13 chọn đường kính bánh đai nhỏ d1=125 (mm) π . d Vận tốc đai: v= 1 .n1 π .125 .2880 = =18,84 (m/s) 60000 60000

Nhỏ hơn vận tốc cho phép vmax=25 (m/s)

Theo công thức 4.2 trang 53 , với ε=0.01(hệ số trượt), đường kính bánh đai lớn là: 10

d2=ud1/ (1−ε )=3.125 /(1−0,01)=378,78 (mm) d

Như vậy tỉ số truyền thực tế u 378,78 = 2 = =3,09 t

d1(1− ε) 125 (1−0,02) −u Sai số: (u ) ∆u (3,09−3) = t .100= .100=3 %∈ 4 % u 3

2.1.3. Xác định khoảng cách trục Chọn sơ bộ:

Theo bảng 4.14 chọn khoảng cách trục a= d2=378,78 (mm) vì a/d2=1

Công thức 4.4 ta có chiều dài đai là: (d −d )2 L= 2a + 0,5π (d + 2 1 1+ d2 ) 4a (378,78−125)2

= 2.378,78 + 0,5.π .(125+378,78 )+ 4.378,78 =¿1591 (mm)

Theo bảng 4.19 chọn chiều dài đai tiêu chuẩn l = 2000 (mm)

- Nghiệm số lần uốn của đai trong 1 giây, theo 4.15 i = v 18,84 = =9,42 l 2 ¿>i ≤imax =10

- Tính khoảng cách trục a theo chiều dài tiêu chuẩn l = 2000 mm Theo công thức 4.6 a = ¿¿ với: + ( d λ=l−π

2+d1) =2000−0,5.3,14 . (125+378,78)=1209,0654 2 + (d −d Δ 378,78−125 = 2 1 ) = =126,89 2 2 Vậy a = 590,9 (mm) 57 ° ( d Theo 4.7 góc ôm α 2 −d1 ) 1=180 °− a

¿ 180 °− 57 ° (378,78−125) =155,5°>α 590,9 =120° min 11

2.1.4. Xác định số đai P1 Kd z = ([P ]CαC 0 l Cu Cz )

+ Theo bảng 4.7 chọn tỉ số của hệ số tải trọng động kđ=1,25

+ Tính hệ số kể đến ảnh hưởng của góc ôm với α1=155,5 °

Ta có: Cα=1−0,0025.(180−α1)=¿ 0,93

+ Theo bảng 4.16 chọn hệ số ảnh hưởng của chiều dài đai với l 2000 = =1,17 , C =1,03 l l 0 1700

+ Theo bảng 4.17 chọn hệ số ảnh hưởng của tỉ số truyền với u=3, Cu=1,14

+ Theo bảng 4.19, [P0¿=3kw ( với v = 18,84 (m/s), d1=125 (mm) P + ta có 1 5,17 = =1,72 do đó: C =0,93 3 z [P0] Vậy 5,17.1,25 =2,05

z = (3 .0,93 .1,03 .1,14 .0,93 ) lấy z = 2 đai

- Chiều rộng đai, theo 4.17 và bảng 4.21,

B = (z – 1)t + 2e = (2 – 1).15 + 2.10 = 35(mm)

- Đường kính ngoài bánh đai da=d1+2h0=125 + 2.3,3 = 131,6 (mm)

2.1.5. Xác định lực căng ban đầu và lực tác dụng lên trục: Theo 4.19 780 P F = 1 Kđ +F 0 ( v α C z) v Trong đó:

+Lực căng: Fv=q mv2 ( định kì điều chỉnh lực căng), với khối lượng 1m chiều dài

đai qm=0,105 ( kg) m bảng 4.22

Fv =0,105. 18,842=37,27 (N) 12 F 780.5,17.1,25 = +37,27=181,11 (N) 0 (18,84.0,93.2)

Theo 4.21 lực tác dụng lên trục: α1

F =2 F z sin =2.181,11.2 sin 155,5 ° =707,94 (N) r 0 2 2

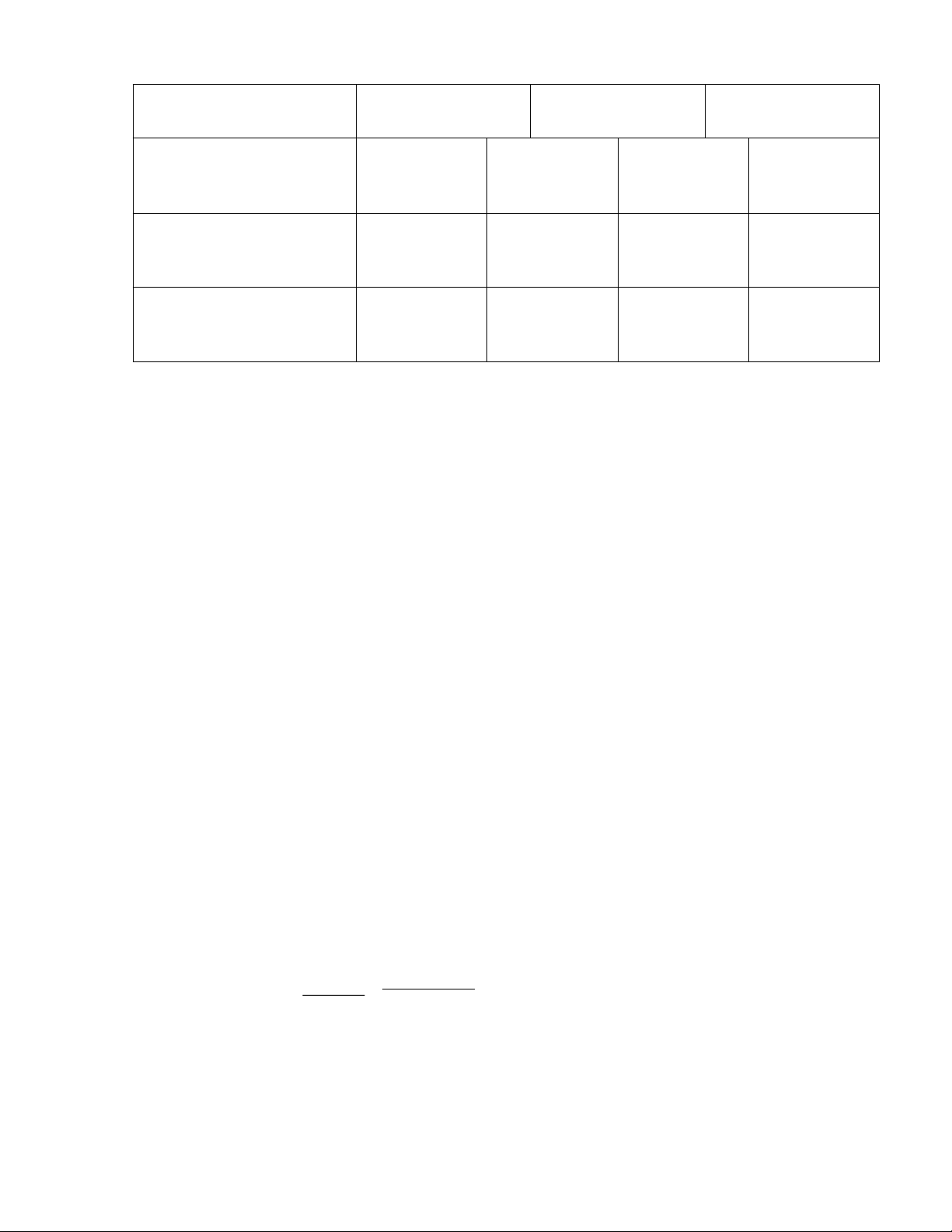

2.1.6. Các thông số của bộ truyền đai THÔNG SỐ KÍ HIỆU GIÁ TRỊ Tiết diện đai - 81 mm2

Đường kính bánh đai nhỏ d1, mm 125 mm Vận tốc đai V, m/s 18,84 m/s

Đường kính bánh đai lớn d2, mm 378,78 mm

Trị số tiêu chuẩn của d2 - Chiều dài tiêu chuẩn l,mm 2000 mm

Khoảng cách truc chính xác a,mm 590,9 mm Số đai ( chêm) chọn z 2 đai Chiều rộng bánh đai B,mm 35 mm

Đường kính ngoài bánh đai da,mm 131,6 mm Lực tác dụng lên trục Fr,N 707,94 N

2.2 Thiết kế bộ truyền bánh răng cấp nhanh

Với đặc tính của động cơ đã chọn cùng yêu cầu của đầu bài ra và quan điểm thống nhất

hóa trong thiết kế nên ta chọn vật liệu 2 cấp bánh răng như nhau

Cụ thể theo bảng 6-1/92[TL1] ta chọn :

-Bánh nhỏ: thép 50 tôi cải thiện đạt độ rắn HB 228. .255 có giới hạn bền

σ b1=750 MPa, giới hạnchảy σ ch1=530 MPa

Chọn độ rắn bánh răng nhỏ là HB1 = 245

-Bánh lớn: thép 45 tôi cải thiện đạt độ rắn HB 192. .240 có 13

Do tốc độ quay và cường độ làm việc nhỏ hơn bánh nhỏ nên chọn độ rắn bánh lớn thấp

hơn 10-15 .Chọn độ rắn bánh răng lớn là HB2 = 235

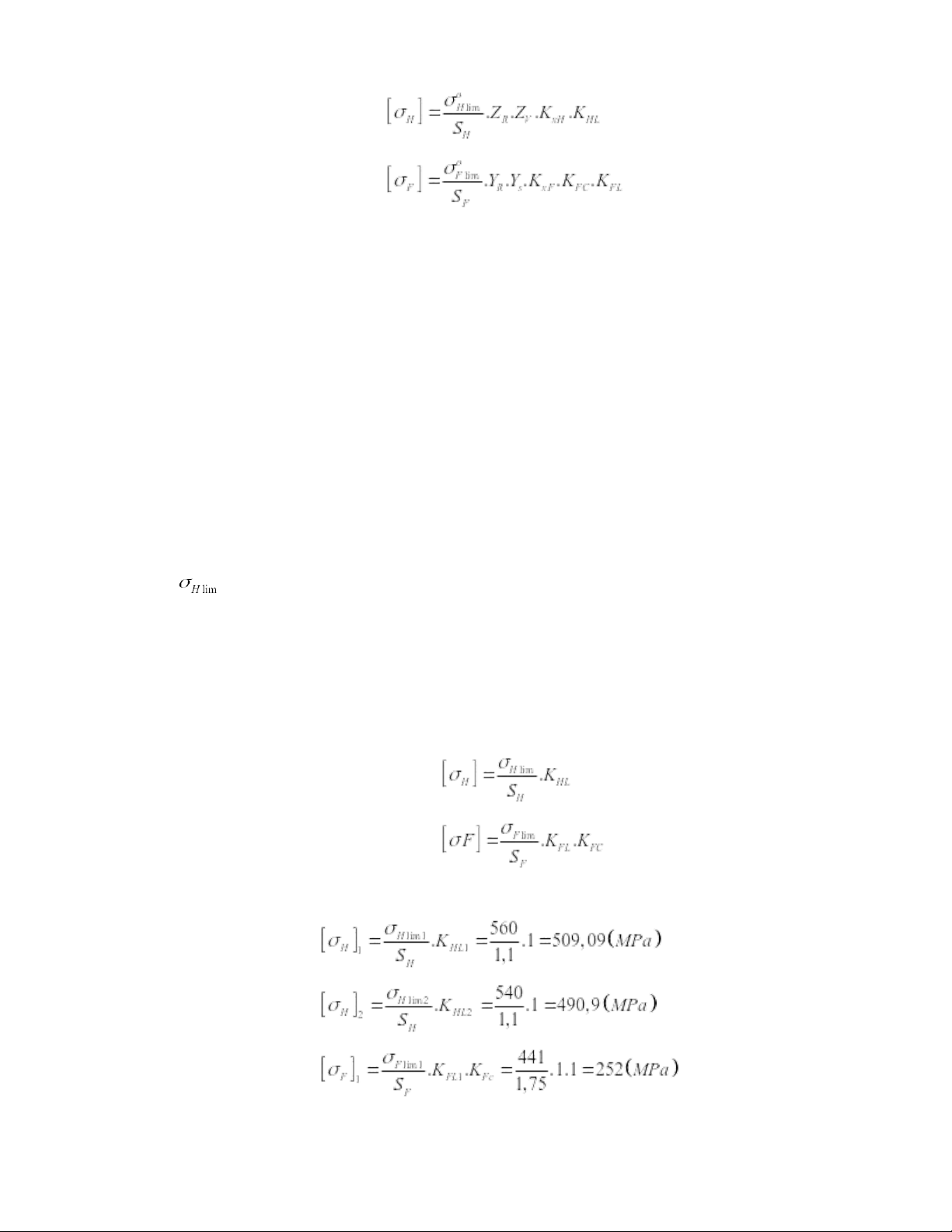

2.2.1. Xác định ứng suất cho phép

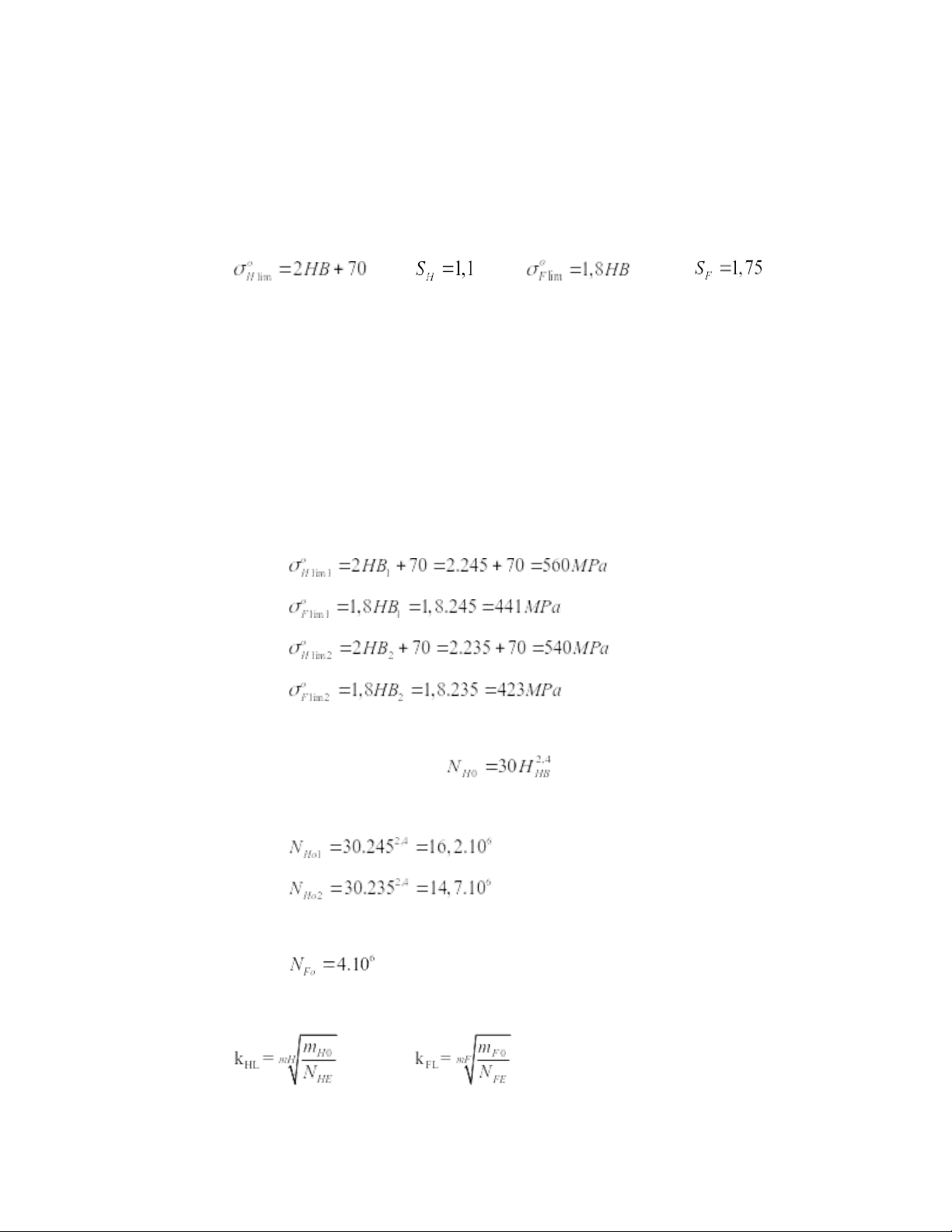

Theo bảng 6-2/94[TL1], với thép 45 tôi cải thiện đạt độ rắn 180. .350 ta có: ; ; ; Trong đó σo σo

+ Hlim và Flim :là ứng suất tiếp xúc cho phép và ứng suất uốn cho phép ứng với số chu kì cơ sở;

+ SH , SF là hệ số an toàn khi tính về tiếp xúc và uốn.

-Chọn độ rắn bánh răng nhỏ là HB1 = 245

-Chọn độ rắn bánh răng lớn là HB2 = 235 Vậy:

-Số chu kì thay đổi ứng suất cơ sở khi thử về tiếp xúc: Theo 6-5/93[TL1]: -Do đó:

-Số chu kì thay đổi ứng suất cơ sở khi thử về uốn:

(vì chọn vật liệu là thép)

-Xác định hệ số tuổi thọ: ; 14

mH,mF: bậc của đường cong mỏi khi thu về tiếp xúc và uốn

-Do chọn độ rắn mặt răng HB<350 nên mH=6;mF=6.

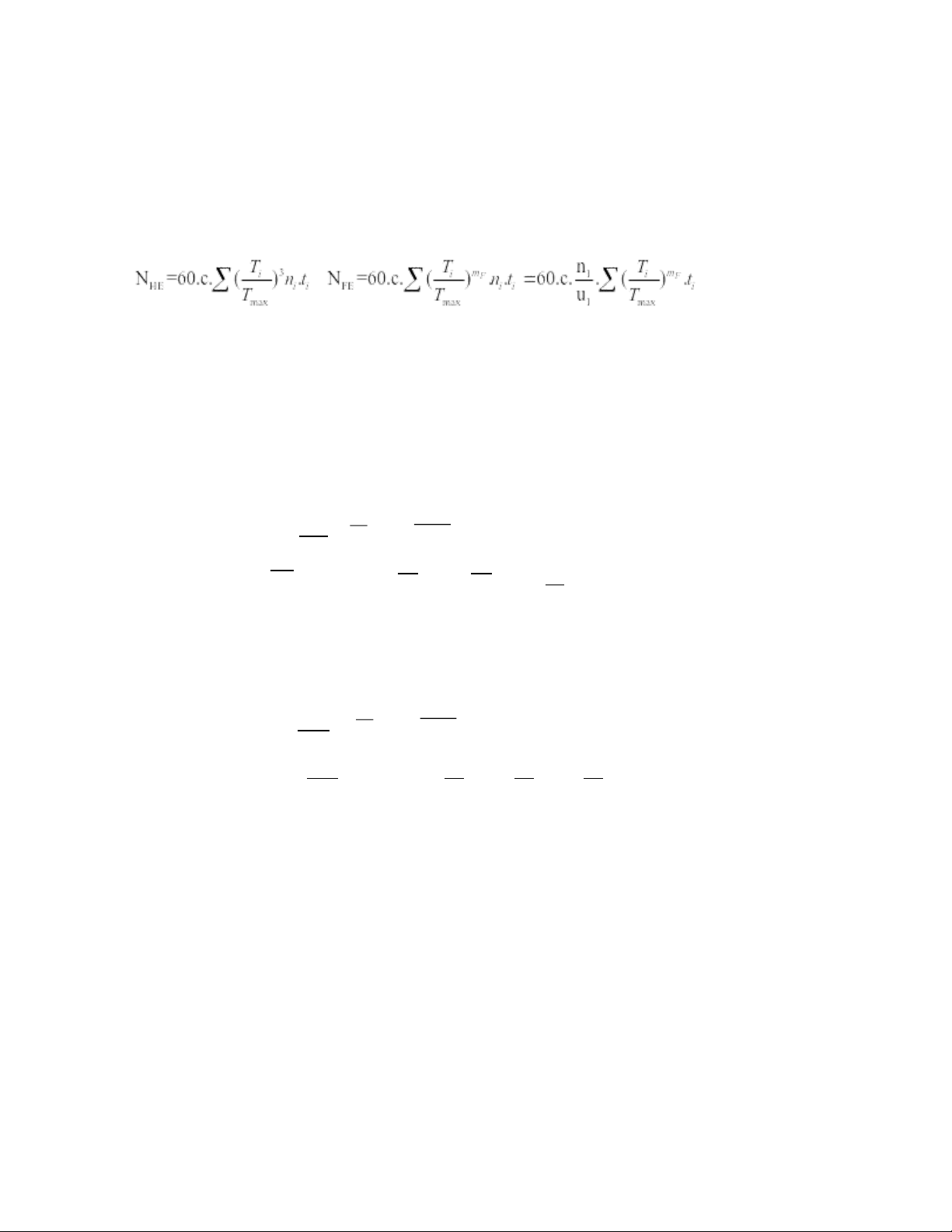

-Số chu kì thay đổi ứng suất tương đương

-Vì bộ truyền chịu tải trọng thay đổi nhiều bậc nên NHE, NHF được tính theo công thức 6-7/93[TL1]; 6-8/93[TL1]: ;

Với Ti: là moomen xoắn ở chế độ i của bánh răng đang xét;

ni: là số vòng quay ở chế độ i của bánh răng đang xét;

ti: tổng số giờ làm việc ở chế độ i của bánh răng đang xét;

c : số lần ăn khớp trong 1 vòng quay.

-Tính bánh răng bị động: T 3 n t 1 i

NHE2=60.c.∑ ( i

T ) . u .∑ ti.∑ t max 1 i 960 =60.1.

.38400.(13 . 20 +0,93. 40+0,63. 30 3,17 90 90 90)=43,13.107

NHE2> NHo2 do đó lấy hệ số tuổi thọ KHL2 = 1; Lấy NHE2 = NHo2 T mF n t 1 i

NFE 2=60.c.∑ ( i .

T ) u .∑ ti.∑ t max 1 i =60.1. 960 3,17.38400.(16. 20 90 +0,96. 40

90+0,66. 3090)=33,07.107

NFE2> NFo2 do đó lấy hệ số tuổi thọ KFL2 = 1, tương tự: KFL1 =1

-Tính bánh răng chủ động: NHE1> NHE2>NHo1 NFE1> NFE2 > NFo1

Nên lấy hệ số tuổi thọ: KHL1 = 1; KFL1 = 1

-Ứng suất tiếp xúc và ứng suất uốn cho phép được tính theo công thức: 6-1/91[TL1] và 6-2/91[TL1] 15 Trong đó:

ZR: Hệ số xét đến độ nhám của mặt răng làm việc;

ZV: Hệ số xét đến ảnh hưởng của vận tốc vòng;

( Độ rắn mặt răng HB < 350, ZV=0,85.v0,1)

KxH: Hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân răng;

Ys: Hệ số xét đến ảnh hưởng của vật liệu đối lập với tập trung ứng suất;

KxF: Hệ số xét đến kích thước của bánh răng ảnh hưởng đối với độ bền uốn;

KFC: Hệ số xét đến ảnh hưởng đặt tải. Bộ truyền quay 1 chiều => KFC = 1;

KHL; KFL: Hệ số tuổi thọ;

SH ; SF: Hệ số an toàn khi tính tiếp xúc bền uốn ;

: Ứng suất tiếp xúc cho phép ứng với chu kỳ cơ sở;

ơFlim: Ứng suất uốn cho phép ứng với chu kỳ cơ sở.

-Khi thiết kế sơ bộ ta lấy: ZR.ZV.KxH= 1 và YR.Ys.KxF = 1 -Vậy ta có: -Thay số : 16

Bộ truyền cấp nhanh là bộ truyền bánh trụ răng thẳng nên theo công thức 6-12 ta có

Ứng suất quá tải cho phép:

[σ F 1]max =0,8. σch 1=0,8.530=424 ( MPa)

2.2.2. Xác định sơ bộ khoảng cách trục

Theo công thức 6-15a/96[TL1] Trong đó

aw: khoảng cách trục

K a : hệ số phụ thuộc vào vật liệu của cặp bánh răng và loại răng

Tra bảng 6-5/96[TL1] ta được

T1: Mômen xoắn trên trục bánh chủ động T1=50336,45 (Nmm)

: Ứng suất tiếp xúc cho phép

u : Tỉ số truyền u = 3,17

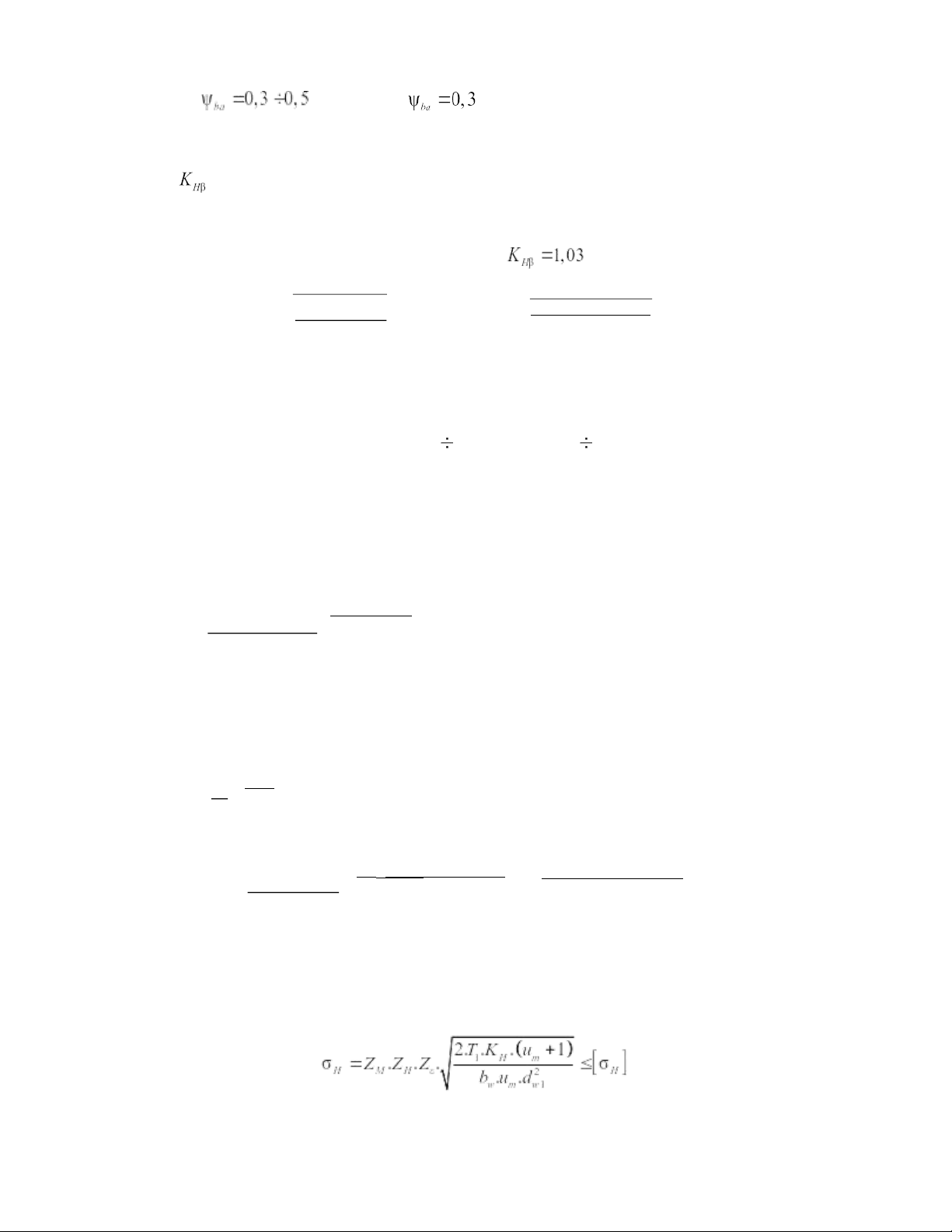

bw là chiều rộng vành răng 17 => Chọn

=>Ψbd=0,53.Ψba.(u+1)=0,53.0,3.(3,17+1)=0,663

: Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng khi tính về tiếp xúc Tra bảng 6-7/98[TL1] => T a 1 . K Hβ

= 49,5.(3,17+1)3 50336,45.1,03 = 135,77 (mm) w 1=Ka

(u+1) [σ ]2. u .Ψ ba √ H √3 490,92.3,17 .0,3

Lấy aw1=146(mm)

2.2.3. Xác định các thông số bộ truyền

Z có mô đun bánh răng m=(0,01 0,02).aw = 1,46 2,92

Theo tiêu chuẩn bảng 6-8/99[TL1] chọn m = 2

Chọn sơ bộ góc nghiêng β=0o . Theo 6-31/103[TL1] Số răng bánh nhỏ: 2a z = w1 = 2.146 =35,01 Lấy tròn z =35 1

m.(u ¿¿1+1)¿ 2(3,17+1) 1 Số răng bánh lớn:

z2=z1.u = 35.3,17 = 110,95 Lấy tròn z2=111

Tỉ số truyền thực tế sẽ là: z2 111 u = = =3,17 m z1 35

Góc ăn khớp αtw tính theo công thức 6-26/101[TL1] Z

cos❑ = t .m. cos ❑ = (z¿¿1+z2).m. cos❑ ¿ = (35+111).2 .cos 20˚ = 0,939 =>❑ =20˚ tw 2aw1 2aw1 2.146 tw

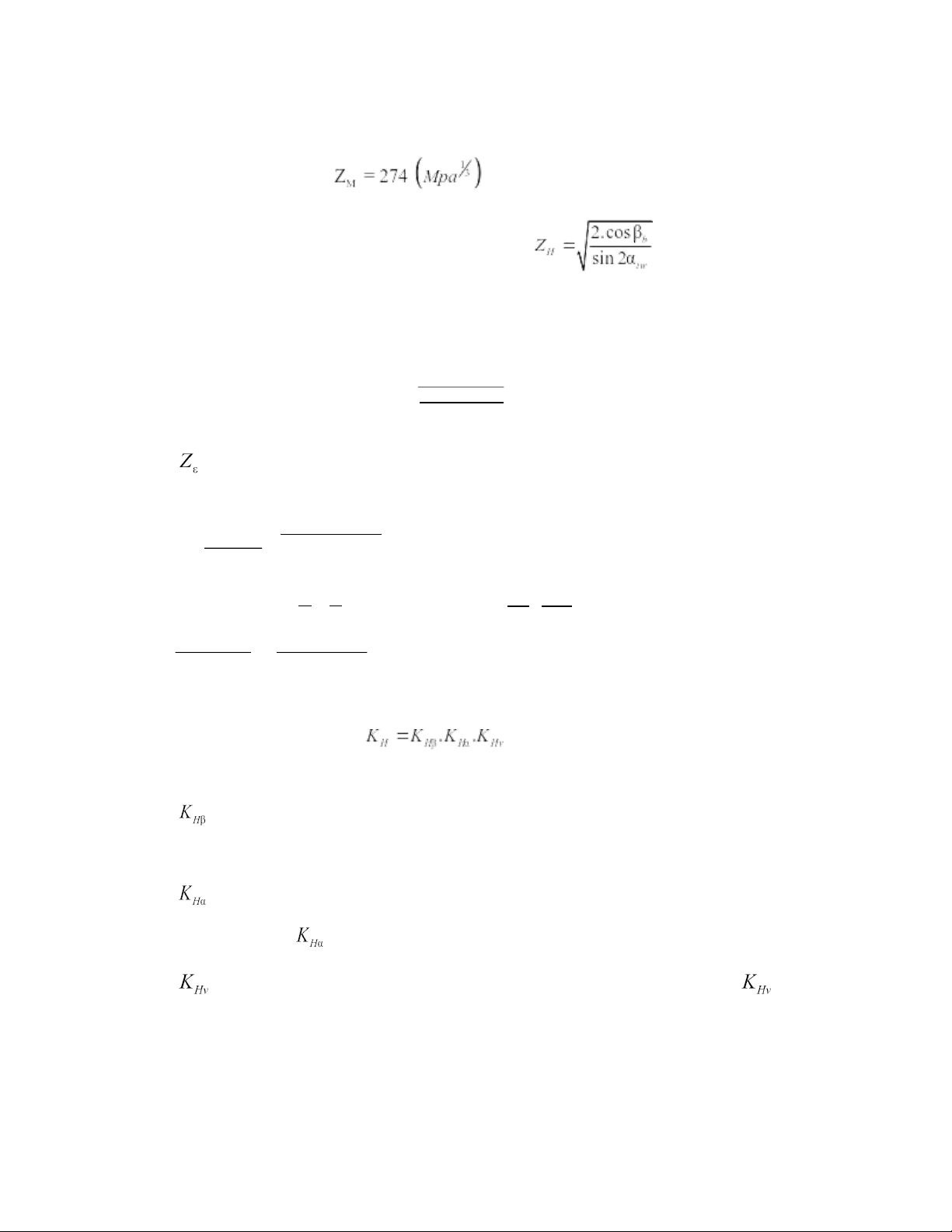

2.2.4. Kiểm nghiệm răng về độ bền tiếp xúc Theo 6-33/105[TL1] 18 Trong đó:

ZM :Hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp, trị số ZM tra trong bảng 6-5/96[TL1].

ZH :Hệ số kể đến hình dáng bề mặt tiếp xúc

với βb là góc nghiêng của răng trên hình trụ cơ sở. βb = 0 o

αtw: Góc ăn khớp αtw=20˚ =>z = 2cos 0 =1,76 sin H √ (2.20˚)

:Hệ số kể đến sự trùng khớp của bánh răng. Tính theo công thức6-36a/105[TL1] mà:

ε =bw sin β =0,3.146.sin 0 = 0 β mπ 2. π 1 1 ε + ] 1 1 + ] ❑ =[1,88−3,2. ( z

) .cosβ=[1,88−3,2. (35 111 ) .cos 0 ˚=1,75 1 z2

Zε=√(4−ε❑)/ 3=√(4−1,75)/ 3=0,866

KH: Hệ số tải trọng động khi tính về tiếp xúc, được tính theo thức 6-39/106[TL1] Trong đó:

:Hệ số kể đến sự phân bố không đều của tải trọng trên bề rộng vành răng.

Tra bảng 6-7/98[TL1] Ψ bd =0,663 =>K Hβ=1,03

:Hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp. Bánh răng thẳng => =1

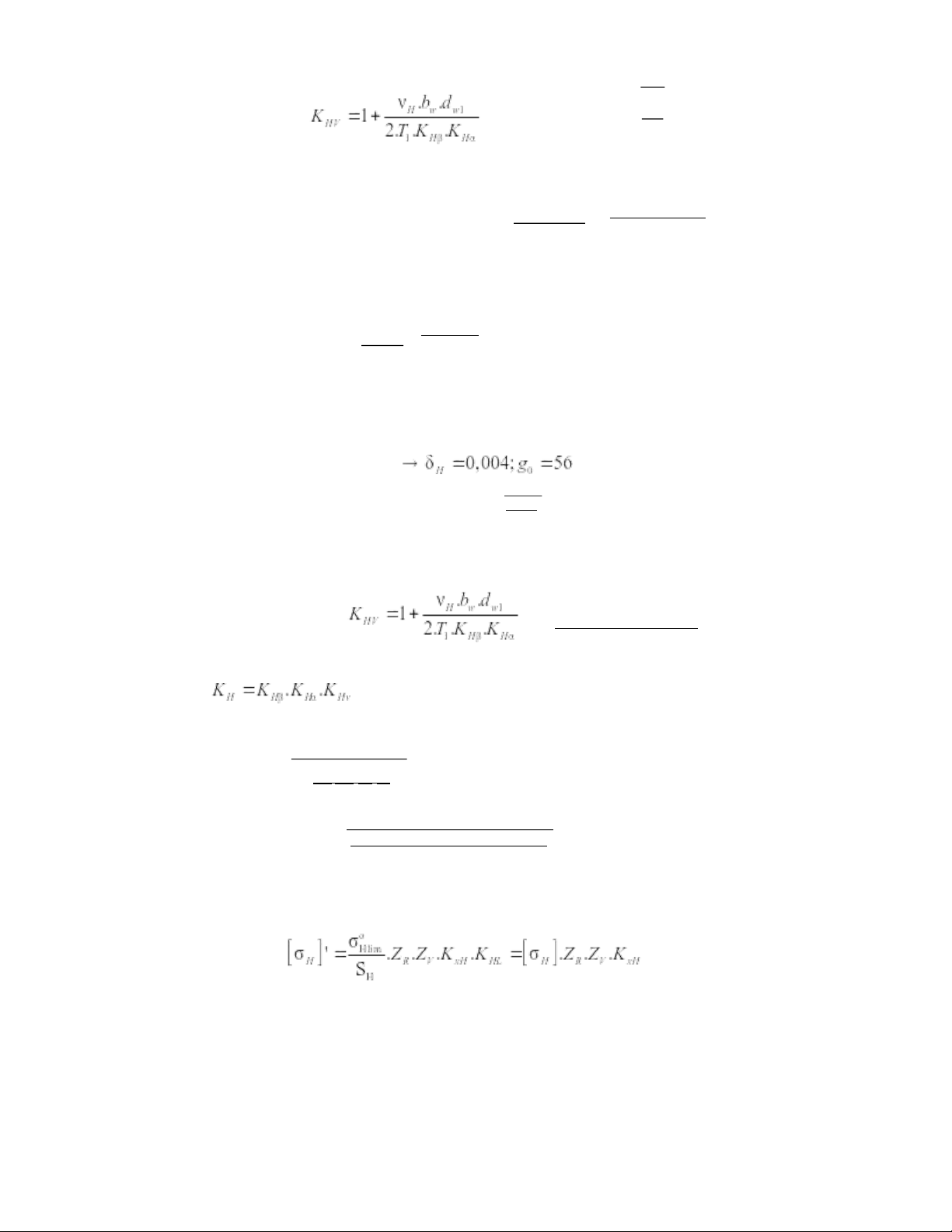

:Hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp, trị số tính theo công thức : 19 a ν w

H=δ H . g0 . v . với √um Vận tốc vòng :

Theo 6-40/106[TL1] v = π .d .n w 1

1 = π .70,02.960 =3,51(m/s) 60000 60000 với 2.aw 2. 146 d = = =70,02 (mm) w 1 um+1 3,17+1

Theo bảng 6-13/106[TL1] chọn cấp chính xác 8

Theo bảng 6-15/107[TL1] và 6-16/107[TL1]

Răng thẳng có vát đầu răng:

v = 0,004.56.3,49. 146 =5,3 (m/s) H √3,17

bw=Ψ ba . aw=0,3. 146=43,8( mm) 5,3.43,8.70,02 =1+2.50336,45.1,03.1=1,15 Vậy =1,03.1.1,15=1,18 Thay số: σH =zm.z .z h

.ε√ 2T 1 K H (um+1) b 2 w .u m . dw 1

=274.1,76.0,866.√ 2.50336,45.1,18.(3,17+1) =356,25 (MPa) 43,8 .3,17 .70,022

Theo 6-1/91[TL1] và 6-1a/93[TL1] Trong đó :

ZR: Hệ số xét đến độ nhám của mặt răng làm việc cấp chính xác 8 20