Preview text:

lOMoAR cPSD| 36086670

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

ĐỘC LẬP - TỰ DO - HẠNH PHÚC ----o0o----

BỘ GIÁO DỤC & ĐÀO TẠO

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP. HỒ CHÍ MINH

KHOA ĐIỆN – ĐIỆN TỬ

BỘ MÔN TỰ ĐỘNG ĐIỀU KHIỂN

-----------------⸙∆⸙-----------------

ĐỒ ÁN TỐT NGHIỆP

ĐỀ TÀI: CÂN BĂNG ĐỊNH LƯỢNG

GVHD: ThS.Nguyễn Tử Đức

SVTH : Trần Thái Trung

MSSV : 14151111 Nguyễn Duy Thắng

MSSV : 14151096

TÊN ĐỀ TÀI: Cân Băng Định Lượng i lOMoAR cPSD| 36086670

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

ĐỘC LẬP - TỰ DO - HẠNH PHÚC ----o0o---- I. NHIỆM VỤ 1. Các số liệu ban ầu:

- Tìm hiểu giải thuật iều khiển PID, các vật liệu cơ khí và tính toán thiết bị. 2. Nội dung thực hiện:

- Tìm hiểu tổng quan về mô hình cân băng ịnh lượng

- Tìm hiểu tổng quan và thi công mô hình cân băng ịnh lượng

- Tìm hiểu tổng quan về cơ cấu chấp hành cân băng ịnh lượng

- Tìm hiểu tổng quan về nguyên tắc hoạt ộng của cân băng ịnh lượng

- Lập trình PLC trên TIA PORTAL

- Thiết ế giao diện iều khiển trên WinCC.

III. NGÀY GIAO NHIỆM VỤ: 15/01/2018

IV. NGÀY HOÀN THÀNH NHIỆM VỤ: 15/07/2018

V. HỌ VÀ TÊN CÁN BỘ HƯỚNG DẪN : ThS. Nguyễn Tử Đức CÁN BỘ HƯỚNG DẪN

BỘ MÔN TỰ ĐỘNG ĐIỀU KHIỂN

ThS. Nguyễn Tử Đức

TRƯỜNG ĐH SPKT TP. HỒ CHÍ MINH

KHOA ĐIỆN-ĐIỆN TỬ

BỘ MÔN TỰ ĐỘNG ĐIỀU KHIỂN

Tp. HCM, ngày 19 tháng 07 năm 2018

LỊCH TRÌNH THỰC HIỆN ĐỒ ÁN TỐT NGHIỆP

Họ tên sinh viên 1: Trần Thái Trung MSSV: 14151111

Họ tên sinh viên 2: Nguyễn Duy Thắng MSSV: 14151096 Tên

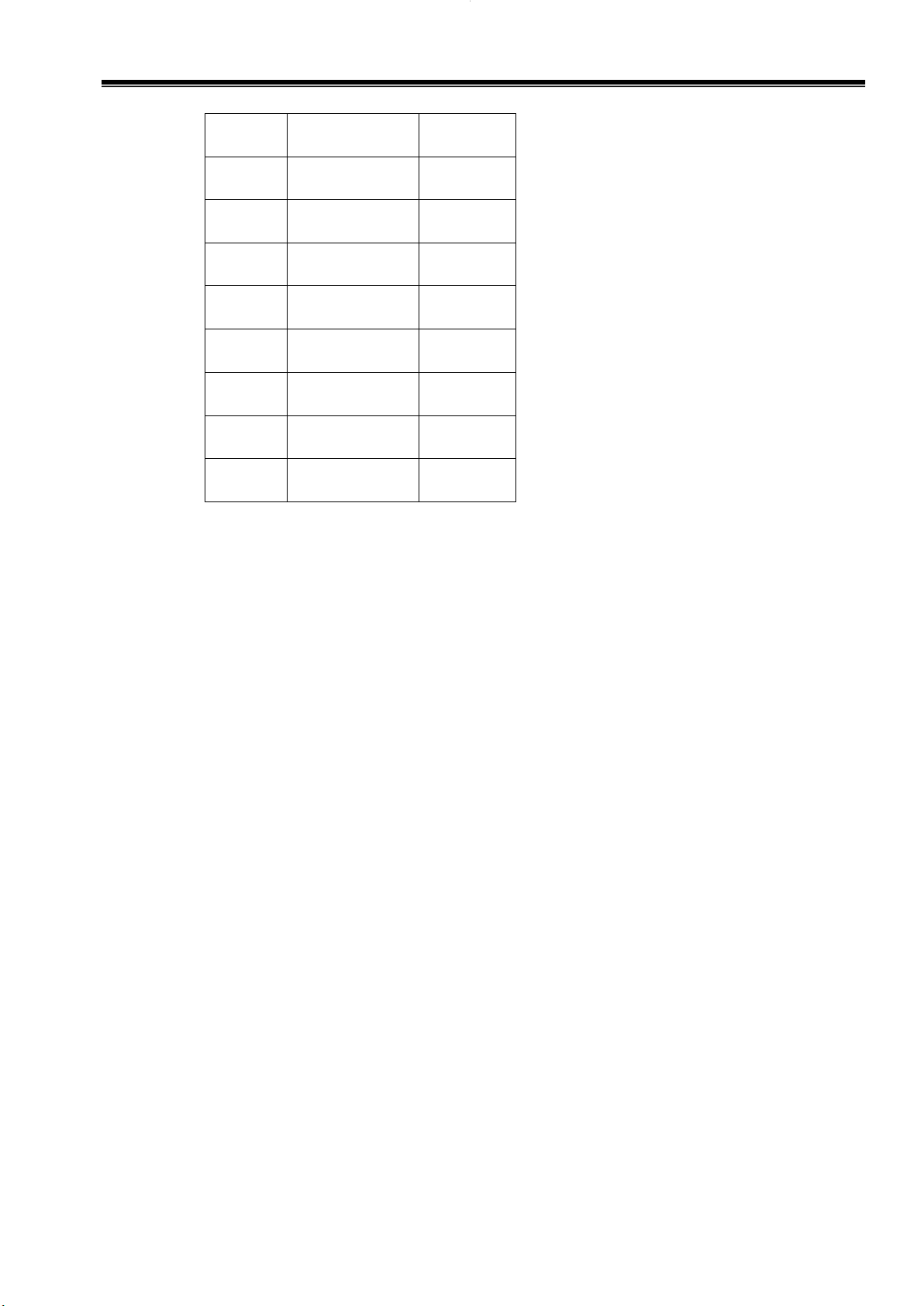

ề tài: Cân Băng Định Lượng Xác nhận Tuần/ngày Nội dung GVHD lOMoAR cPSD| 36086670

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

ĐỘC LẬP - TỰ DO - HẠNH PHÚC

26/01/2018 Nhận ề tài thảo luận về hướng phát triển tương lai i ----o0o----

17/02/2018 Hướng dẫn cách chọn linh kiện cho phù hợp 11/03/2018

Cài ặt phần mềm TIA Portal và hướng dẫn sử dụng TIA Portal 21/0/2018

Hướng dẫn cách ọc datasheet của bộ khuếch ại tín hiệu loadcell

12/05/2018 Hướng dẫn sử dụng biến tần và module mở rộng

26/05/2018 Thảo luận về công thức lưu lượng

09/06/2018 Hướng dẫn cách kết nỗi phần cứng và phần mềm 28/06/2018

Hướng dẫn sữa chữa lỗi và iều chỉnh cho úng với thông số ã ề ra

08/07/2018 Hướng dẫn viết báo cáo ồ án tốt nghiệp.

13/07/2018 Chỉnh sữa ồ án tốt nghiệp cho hoàn chỉnh GV HƯỚNG DẪN

(Ký và ghi rõ họ và tên) lOMoAR cPSD| 36086670

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

ĐỘC LẬP - TỰ DO - HẠNH PHÚC

ThS. Nguyễn Tử Đức

TRƯỜNG ĐH SPKT TP. HỒ CHÍ MINH

KHOA ĐIỆN-ĐIỆN TỬ

BỘ MÔN TỰ ĐỘNG ĐIỀU KHIỂN

Tp. HCM, ngày 19 tháng 07 năm 2018 ii ----o0o---- LỜI CAM ĐOAN

Chúng tôi – Trần Thái Trung và Nguyễn Duy Thắng cầm oan khóa luận tốt nghiệp là công

trình nghiên cứu của bản thân chúng tôi , dưới sự hướng dẫn của ThS. Nguyễn Tử Đức. Kết

quả công bố trong khóa luận tốt nghiệp là trung thực và không sao chép từ bất kỳ công trình nào khác.

Người thực hiện ề tài

( ký ghi rõ họ tên )

Trần Thái Trung Nguyễn Duy Thắng lOMoAR cPSD| 36086670

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

ĐỘC LẬP - TỰ DO - HẠNH PHÚC v lOMoAR cPSD| 36086670 LỜI CẢM ƠN

Lời ầu tiên, chúng em xin cảm ơn quý thầy cô trường Đại Học Sư Phạm Kỹ Thuật Thành Phố

Hồ Chí Minh, ặc biệt là các thầy cô trong khoa Điện – Điện tử và bộ môn Tự ộng hóa ã tận

tình và hết lòng truyền ạt những kiến thức cho chúng em trong suốt quãng thời gian chúng em học tập tại trường.

Chúng em xin gửi lời cảm ơn chân thành ến thầy ThS. Nguyễn Tử Đức, người thầy ã hết lòng

giúp ỡ và theo sát chúng em trong quá trình thực hiện và hoàn thành luận văn này.

Cuối cùng, chúng em xin gửi lời cảm ơn ến thầy phản biện và các thầy trong hội ộng bảo vệ

luận văn ã dành thời gian ể nhận xét và giúp ỡ chúng em trong quá trình bảo vệ luận văn.

Cuối lời, chúng em xin gửi lời chúc sức khỏe ến các thầy cô Trường Đại Học Sư Phạm Kỹ

thuật Thành Phố Hồ Chí Minh, ặc biệt là các thầy cô trong khoa Điện – Điện tử và bộ môn Tự ộng hóa.

Người thực hiện ề tài

( ký ghi rõ họ tên )

Trần Thái Trung Nguyễn Duy Thắng MỤC LỤC lOMoAR cPSD| 36086670 v lOMoAR cPSD| 36086670

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP ............................. Error! Bookmark not defined.

LỊCH TRÌNH THỰC HIỆN ĐỒ ÁN TỐT NGHIỆP ...................................................... ii

LỜI CAM ĐOAN ........................................................................................................... iv

LỜI CẢM ƠN .................................................................................................................. v

MỤC LỤC ....................................................................................................................... v LIỆT KÊ HÌNH VẼ

......................................................................................................viii ........................... iii

CHƯƠNG 1. TỔNG QUAN .......................................................................................... 1

1.1 ĐẶT VẤN ĐỀ .......................................................................................................... 1

1.2 MỤC TIÊU ............................................................................................................... 1

1.3 NỘI DUNG NGHIÊN CỨU ..................................................................................... 1

1.4 GIỚI HẠN ................................................................................................................ 2

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT ............................................................................... 3

2.1. PLC (PROGRAMMABLE LOGIC CONTROLLER) ............................................ 3

2.1.1. Khái quát về PLC S7-1200 ......................................................................... 3

2.1.2. Giới thiệu PLC S7-1212C DC/DC/DC ....................................................... 3

2.1.3. Module truyền thông CM 1241 RS422/RS485 .......................................... 6

2.2. BIẾN TẦN ............................................................................................................... 7

2.2.1. Giới thiệu khái quát biến tần ..................................................................... 7

2.2.2. Biến tần Simanics V20 của Siemens .......................................................... 8

2.2.3. Sơ ồ kết nối mô hình biến tần ................................................................... 10

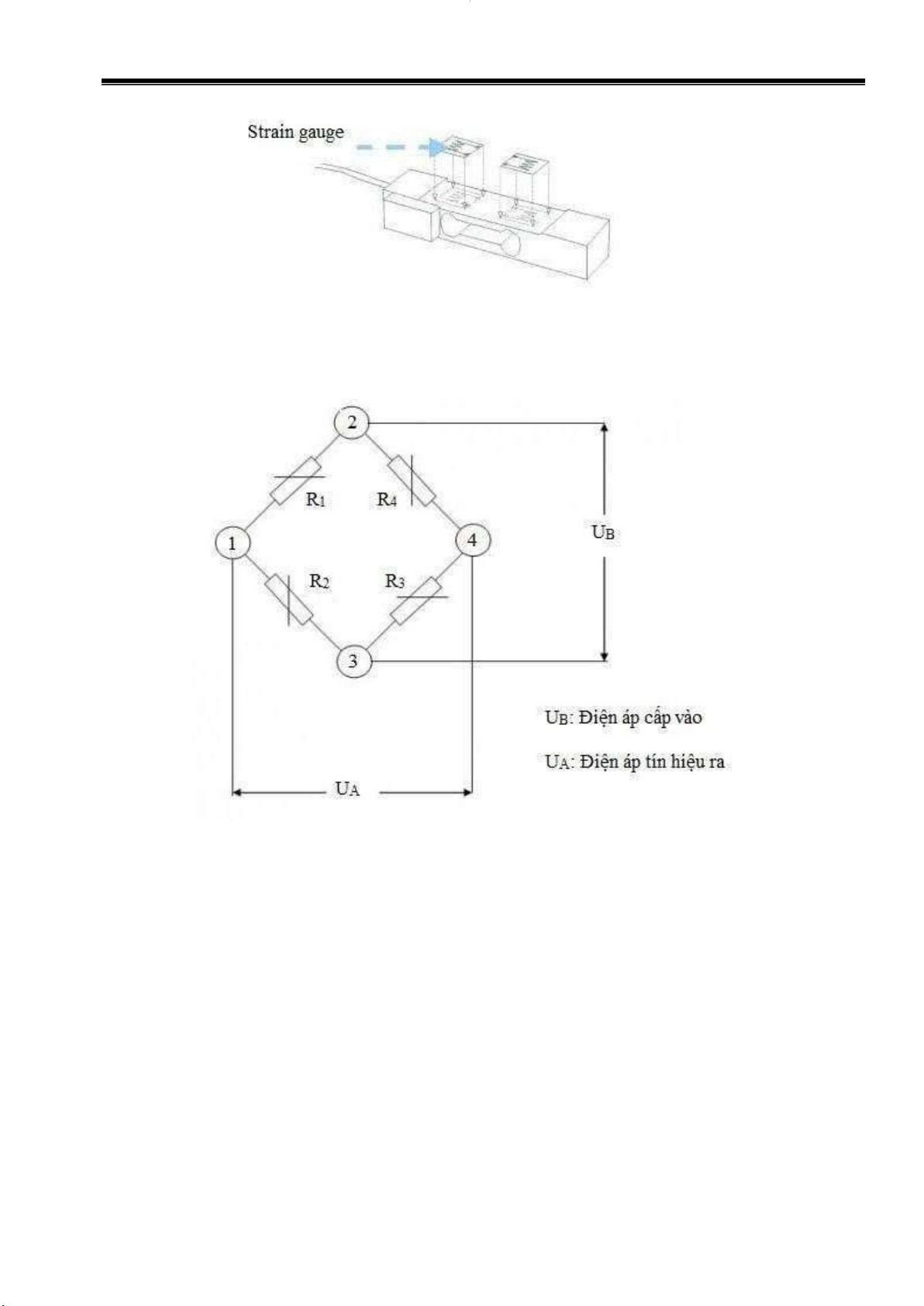

2.3. LOADCELL ..................................................................................................... 12

2.3.1. Khái niệm ................................................................................................... 12 lOMoAR cPSD| 36086670

2.3.2. Cấu tạo ........................................................................................................ 12

2.3.3. Nguyên lý hoạt ộng .................................................................................... 13

2.3.4. Phân loại ..................................................................................................... 14

2.3.5. Tính toán chọn loadcell ............................................................................. 15

2.4. ENCODER ............................................................................................................. 16

2.4.1. Khái niệm ................................................................................................... 16

2.4.2. Cấu tạo ........................................................................................................ 16

2.4.3. Mạch khuếch ại tín hiệu ............................................................................ 16

2.4.4. Nguyên lý hoạt ộng .................................................................................... 16

2.4.5. Phân loại ..................................................................................................... 17

2.4.6. Chọn Encoder ............................................................................................ 18

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ ................................................................. 18

3.1. YÊU CẦU ĐIỀU KHIỂN ...................................................................................... 18

3.2. TÍNH TOÁN VÀ THIẾT KẾ MÔ HÌNH .............................................................. 19

3.2.1. Thiết lập trên biến tần .............................................................................. 19

3.2.2. Lập trình PLC S7-1200 với Tia Portal V13 ............................................ 21

3.2.3 Lập trình PLC trên Tia Portal .................................................................. 30

3.2.4. Các lệnh sử dụng trong luận văn ............................................................. 37

CHƯƠNG 4. THI CÔNG MÔ HÌNH ........................................................................... 50

4.1. GIỚI THIỆU ........................................................................................................ 50

4.2. THI CÔNG MÔ HÌNH .......................................................................................... 50

4.2.1. Mô hình thực nghiệm ................................................................................ 50

4.2.2. Tìm hệ số PID thông qua Tia Portal ........................................................ 55

CHƯƠNG 5. KẾT QUẢ THỰC HIỆN ........................................................................ 73 lOMoAR cPSD| 36086670

5.1. KẾT QUẢ ĐẠT ĐƯỢC ........................................................................................ 73

5.2. NHẬN XÉT VÀ ĐÁNH GIÁ ................................................................................ 73

CHƯƠNG 6. KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN ............................................. 73

6.1 KẾT LUẬN ............................................................................................................. 74

6.2 HƯỚNG PHÁT TRIỂN.......................................................................................... 74

TÀI LIỆU THAM KHẢO ............................................................................................ 74

PHỤ LỤC ..................................................................................................................... 75

LIỆT KÊ BẢNG ............................................................................................................. xi

TÓM TẮT ...................................................................................................................... xii

DANH MỤC TỪ VIẾT TẮT .......................................................................................xiii LIỆT KÊ HÌNH VẼ

Hình Trang Hình 2.1: PLC

1212C DC/DC/DC ................................................................................ 4

Hình 2.2: Sơ ồ chân của PLC S7 1212C DC/DC/DC ................................................. 6

Hình 2.3: CM 1241 RS422/RS485 .............................................................................. 7

Hình 2.4: Cấu tạo biến tần .......................................................................................... 8

Hình 2.5: Biến tần V20 ................................................................................................ 9

Hình 2.6: Kết nối biến tần với PLC ............................................................................. 10

Hình 2.7 Sơ ồ kết nối mô hình biến tần ..................................................................... 11

Hình 2.8: Sơ ồ mạch chính ......................................................................................... 11 lOMoAR cPSD| 36086670

Hình 2.9: Sơ ồ mạch iều khiển ................................................................................. 12

Hình 2.10: Kích thước biến tần V20 loại ầu vào 1 pha.............................................. 12

Hình 2.11: Strain gauge................................................................................................ 13

Hình 2.12: Sơ ồ nguyên lí mạch cầu wheatstone ....................................................... 14

Hình 2.13: Nguyên lí hoạt ộng của loadcell............................................................... 15 lOMoAR cPSD| 36086670

Hình 2.14: Một số loại loadcell .................................................................................... 15

Hình 2.15: Loadcell WL 260 SP-S AA........................................................................ 16

Hình 2.16: Cấu tạo encoder .......................................................................................... 17

Hình 2.17: Nguyên lí hoạt ộng của encoder............................................................... 18

Hình 3.1: Quy trình lựa chọn conection marco ............................................................ 20

Hình 3.2: Giao diện portal view ................................................................................... 22

Hình 3.3: Giao diện Project ........................................................................................... 23

Hình 3.4: Tạo Project .................................................................................................... 23

Hình 3.5: Lựa chọn cấu hình thiết bị ........................................................................... 23

Hình 3.6: Thêm thiết bị vào ........................................................................................ 24

Hình 3.7: Chọn cấu hình PLC ...................................................................................... 25

Hình 3.8: Giao diện cấu hình PLC ............................................................................... 25

Hình 3.9: Sử dụng các bit mô hình .............................................................................. 27

Hình 3.10: Thiết lập chức năng cho bộ HSC ................................................................ 27

Hình 3.11: Chọn thời gian ếm .................................................................................... 29

Hình 3.12: Thêm module CM1241 vào project ........................................................... 30 Hình

3.13: Cấu trúc vòng quét chương trình ............................................................... 32 Hình

3.14: Tạo block cho chương trình ....................................................................... 32

Hình 3.15: Giao diện tạo khối chương trình ................................................................ 33

Hình 3.16: Môi trường lập trình PLC của Tia Portal ................................................... 34

Hình 3.17: Giao diện thiết kế HMI .............................................................................. 34

Hình 3.18: Thêm sự kiện nút nhấn ............................................................................... 34

Hình 3.19: Tạo èn báo ................................................................................................ 34

Hình 3.20: Màn hình chính .......................................................................................... 34

Hình 3.21: Tiếp iểm thường óng, thường hở ........................................................... 34

Hình 3.22: Cuộn dây ngõ ra ........................................................................................ 34

Hình 3.23: Lệnh set và reset ......................................................................................... 35

Hình 3.24: Lệnh so sánh............................................................................................... 35

Hình 3.25: Lệnh Calculate ........................................................................................... 36

Hình 3.26: Lệnh Move ................................................................................................. 36

Hình 3.27: Lệnh TONR................................................................................................ 36

Hình 3.28: Lệnh TCU .................................................................................................. 36 lOMoAR cPSD| 36086670

Hình 3.29: Lệnh CONV ............................................................................................... 37 i x

Hình 3.30: Tạo khối CTRL HSC ................................................................................. 37

Hình 3.31: Khối CTRL HSC ........................................................................................ 38

Hình 3.32: Khối PID Compact ..................................................................................... 39

Hình 3.33: Tạo khối Cyclic interrupt ........................................................................... 40

Hình 3.34: Màn hình Basic setting của PID Compact ................................................. 40

Hình 3.35: Khối MB_COMM_LOAD ......................................................................... 43

Hình 3.36: Khối MB_MASTER .................................................................................. 44

Hình 4.1: Mô hình băng tải .......................................................................................... 45

Hình 4.2: Encoder ........................................................................................................ 46

Hình 4.3: Động cơ và biến tần 20 ................................................................................ 46 Hình

4.4: Bộ khuếch ại tín hiệu loadcell .................................................................... 47

Hình 4.5: Cơ cấu cân và loadcell ................................................................................. 48

Hình 4.6: Vật chuẩn dùng ể cân chỉnh loadcell ......................................................... 49

Hình 4.7: Đường ắc tín loadcell và sai số .................................................................. 53

Hình 4.8: Bắt ầu quá trình Commionssioning............................................................. 63

Hình 4.9: Upload hệ số PID .......................................................................................... 64

Hình 4.10: Đồ thị sai số với lưu lượng 0.25 ( T/h ) ...................................................... 67 Hình

4.11: Đồ thị sai số với lưu lượng 0.3 ( T/h ) ........................................................ 68

Hình 4.12: Đồ thị sai số với lưu lượng 0.4 ( T/h ) ........................................................ 69 Hình

4.13: Đồ thị sai số với lưu lượng 0.5 ( T/h ) ........................................................ 70 lOMoAR cPSD| 36086670 x lOMoAR cPSD| 36086670 LIỆT KÊ BẢNG Bảng Trang

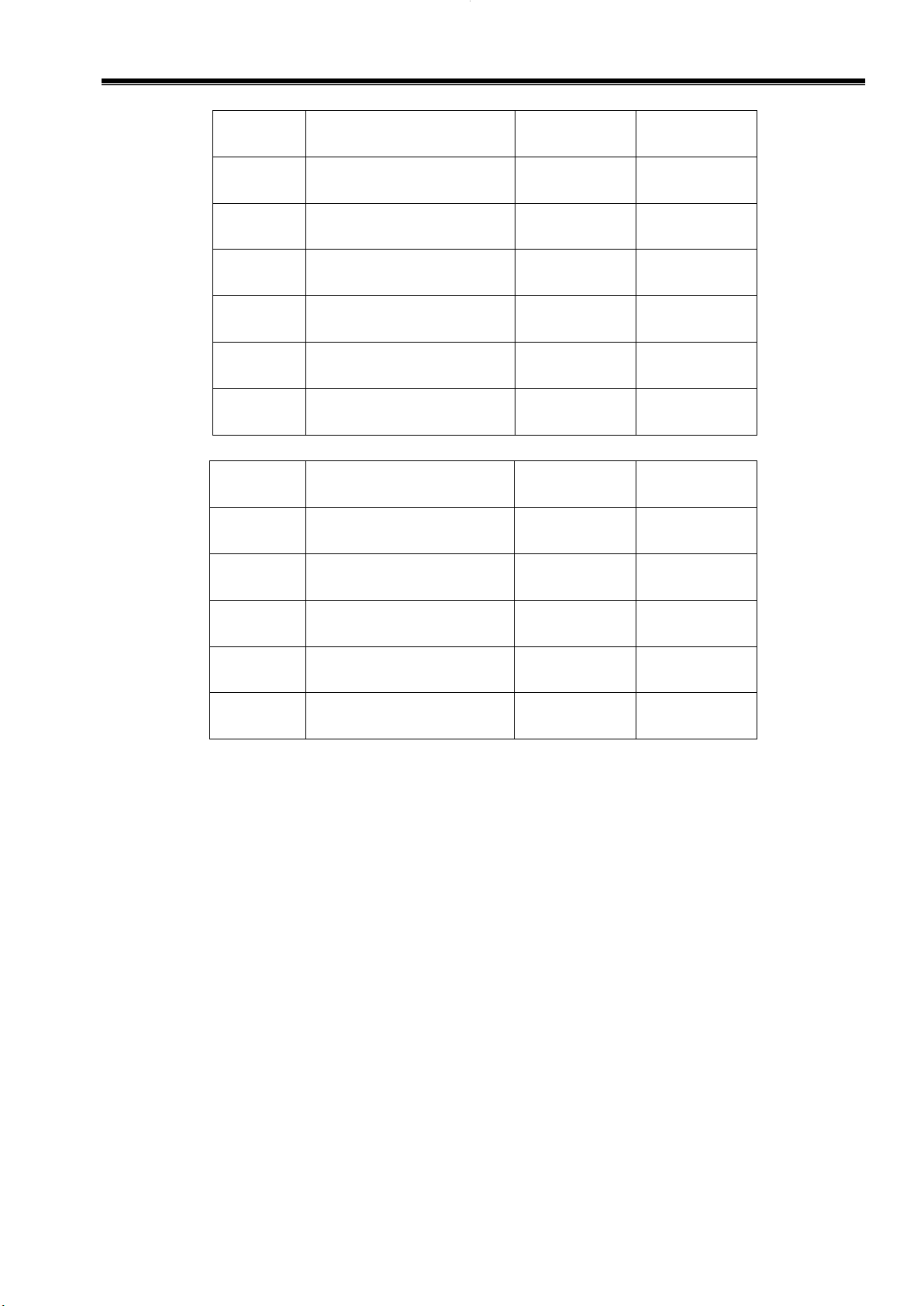

Bảng 2.1: Các loại CPU S7-1200 ( firmware ) ............................................................... 9

Bảng 2.2: Chân ấu nối PLC S7 1212C DC/DC/DC ……………………………. ....... 10

Bảng 2.3: Dãy công suất biến tần V20 ầu vào 1 pha……………………………… ... 13

Bảng 2.4: Chân loadcell…………………………………………………… .................. 15

Bảng 2.5: Thông số kỹ thuật encoder………………………………………………… . 19

Bảng 3.1: Bảng thông số của connection macro ……………………………………… 20

Bảng 3.2: Các ịa chỉ vùng nhớ thường dùng trên biến tần V20……………................ 21

Bảng 3.3: Tần số ếm giới hạn của bộ HSC…………………………………………… 26

Bảng 3.4: Ngõ vào của HSC trên PLC 1212C………………………………………… 28

Bảng 3.5: Các lệnh so sánh…………………………………………………… ............. 35

Bảng 3.6: Tham số khối CTRL_HSC………………………………………………… . 38

Bảng 3.7: Địa chỉ dữ liệu của modbus……………………………………………… .... 42

Bảng 3.8: Những mã chức năng thường sử dụng …………………………………… .. 42 lOMoARcPSD| 36086670

Bảng 3.9: Bảng chức năng của các chân khối MB_COMM_LOAD……………… ..... 43 Bảng

3.10: Bảng chức năng của các chân khối MB_MASTER………………… ......... 44

Bảng 4.1: Bảng khảo sát ặc tín loadcell……………………………………… ............ 49

Bảng 4.2: Bảng sai số mô hình ở mức lưu lượng 0.25(T/h)………………………… ... 66

Bảng 4.3: Bảng sai số mô hình ở mức lưu lương 0.3 (T/h) ……………………… ....... 66

Bảng 4.4: Bảng sai số mô hình ở mức lưu lượng 0.35 (T/h)……………………… ...... 67

Bảng 4.5: Bảng sai số mô hình ở mức lưu lượng 0.4 (T/h)……………………… ........ 68

Bảng 4.6: Bảng sai số mô hình ở mức lưu lượng 0.5 (T/h)……………………… ........ 68

Bảng 4.7: Bảng sai số mô hình ở mức lưu lượng 0.55 (T/h)……………………… ...... 69 TÓM TẮT

Sơ ồ tổng quát của mô hình cân băng tải ịnh lượng gồm có:

1. Phần cơ khí: một băng tải và phễu cấp vật liệu ược gắn ở ầu băng tải 2. Phần iện:

• Cảm biến lực loadcell, bộ khuếch ại tín hiệu loadcell ( 0 – 10V )

• Động cơ iện 3 pha 220VAC, hộp số giảm tốc tỷ lệ 18:1, công suất 25W, tốc ộ tối

a 1300 vòng/phút tại tần số 50 Hz lOMoARcPSD| 36086670

• Biến tần Sinamic V20 công suất 0.75kW

Cảm biến tốc ộ Encoder 400 xung/vòng

3. Phần iều khiển:

• PLC S7-1200 ( CPU 1212C DC/DC/DC )

4. Yêu cầu: mô hình sau khi thi công hoạt ộng úng theo yêu cầu ã ặt ra với sai số trong phạm vi cho phép.

DANH MỤC TỪ VIẾT TẮT

PLC: Programmable Logic Controller HMI: Human Machine Interface HSC: High Speed Counter CPU: Central Processing Unit

MCB: Miniature Circuit Breaker STL: Statement List FBD: Fuction Block Diagram

SCL: Structured Control Language

PID: Proportional Integral Derivative NO: Normally Open NC: Normally Closed lOMoAR cPSD| 36086670 lOMoAR cPSD| 36086670

CHƯƠNG 1. TỔNG QUAN

CHƯƠNG 1. TỔNG QUAN 1.1 ĐẶT VẤN ĐỀ

Vai trò của băng tải trong các nhà máy công nghiệp là vô cùng quan trọng, iều này ược

thể hiện rõ nét trong nhà má xí nghiệp xi măng các nhà máy chế biến thức ăn gia súc, các nhà

máy chế biến thực phẩm….Các băng tải óng vài trò vận chuyển nguyên vật liệu, thành phần

thay ổi cho sức người và phương tiện vận chuyển cơ ộng khác. Trong khuôn viên nhà máy,

phân xưởng ể vận chuyển vật liệu từ nơi này ến nơi khai thác, bến bãi tập kết hoặc kho chứa

nguyên vật liệu ể phục vụ cho quá trình sản xuất.

Vấn ề ặt ra trong quá trình sản xuất òi hỏi tính liên tục, pha trộn nguyên liệu có ộ chính

xác, phải thấy và cân ược khối lượng nguyên vật liệu ã ược vận chuyển theo yêu cầu của thành

phẩm. Để giải quyết vấn ề trên sinh viên sử dụng cân băng ịnh lượng. Mô hình cân băng ịnh

lượng là một trong những khâu quan trọng giúp cho nhà máy hoạt ộng một cách liên tục. Cân

băng ịnh lượng là một khâu trong dây chuyền công nghệ nhầm cung cấp chính xác lượng

nguyên liệu cần thiết cho nhà máy, lượng nguyên liệu này ã ược người lập trình cài ặt một giá

trị trước. Khi mà lượng nguyên liệu trên băng tải ít thì òi hỏi phải tăng tốc ộ ộng cơ lên ể băng

tải chuyển ộng nhanh hơn, nhầm cung cấp ủ lượng nguyên liệu cần thiết. Ngược lại khi lượng

nguyên liệu trên băng tải vận chuyển với lưu lượng nhiều thì các thiết bị tự ộng sẽ tự ộng iều

khiển cho ộng cơ quay với tốc ộ chậm lại phù hợp với yêu cầu. 1.2 MỤC TIÊU

Hiện nay việc ảm bảo chất lượng cho mỗi sản phẩm là việc rất quan trọng ối với các

doanh nghiệp. Do ó yêu cầu ặt ra là phải làm sao cho các sản phẩm ó phải có chất lượng và

mẫu mã giống nhau. Vì vậy nhà sản xuất phải nắm bắt và kiểm soát ược cái thông số kỹ thuật,

các tỉ lệ pha trộn ược cài ặt chính xác.

1.3 NỘI DUNG NGHIÊN CỨU

Chương 1: Tổng quan : Chương này trình bày về ặt vấn ề dẫn nhập lý do chọn ề tài,

mục tiêu, nội dung nghiên cứu, giới hạn ề tài của ồ án.

CHƯƠNG 1. TỔNG QUAN

BỘ MÔN ĐIỀU KHIỂN TỰ ĐỘNG lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT 1

Downloaded by Dung Tran (tiendungtr12802@gmail.com)

Chương 2: Cơ sở lý thuyết : Trong chương này trình bày về các lý thuyết có liên quan

ến các vấn ề mà ề tài sẽ dùng ể thực hiện thiết kế, thi công cho ề tài.

Chương 3: Tính Toán Và Thiết Kế : Chương này giới thiệu tổng quan về các yêu cầu

của ề tài và các tính toán, thiết kế gồm những phần như: thiết kế sơ ồ khối mô hình, sơ ồ nguyên

lý toàn mạch, tính toán thiết kế mạch.

Chương 4: Thi Công Mô hình: Viết chương trình cho mô hình. Trình bày phần cơ khí,

iện và chương trình mà học viên thực hiện cho mô hình. Thực hiện mô phỏng mô hình.

Chương 5: Kết Quả, Nhận Xét ,Đánh Giá :Trình bày về những kết quả ã ược mục tiêu

ề ra sau quá trình nghiên cứu thi công. Từ những kết quả ạt ược ể ánh giá quá trình hoàn thành

ược bao nhiêu phần trăm.

Chương 6: Kết Luận Và Hướng Phát Triển : Chương này trình bày về những kết quả

mà ồ án ạt ược, những hạn chế, từ ó rút ra kết luận và hướng phát triển ể giải quyết các vấn ề

tồn ọng ể ồ án hoàn thiện hơn. 1.4 GIỚI HẠN

Đề tài ược ứng dụng trong phạm vi công nghiệp nhà máy sản xuất lớn giúp công ty tiết

kiệm ược thời gian lẫn nhân công làm tăng năng suất và ộ chính xác cao.

Vì giới hạn về mặt thời gian cũng như chi phí cho ề tài khá cao nên chỉ cho phép chúng

tôi hoàn thiện một mô hình nhỏ nhưng vẫn ảm bảo ầy ủ yêu cầu ề tài. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT

2.1. PLC (PROGRAMMABLE LOGIC CONTROLLER)

2.1.1. Khái quát về PLC S7-1200

Siemens là hãng cung cấp các thiết bị tự ộng hóa nổi tiếng ến từ Đức chuyên cung

cấp các thiết bị như PLC, biến tần, các loại cảm biến… Đặc biệt dòng PLC S7 như

S7200, S7-300, S7-400, S7-1200, S7-1500 ược sử dụng khá phổ biến ở Việt Nam nhờ

vào ộ bền cũng như khả năng tích hợp ứng dụng của nó. PLC S7-1200 ược ra ời vào

năm 2009, nhằm thay thế dần cho dòng S7-200 vốn ã có tuổi thọ khá lâu. S7-1200 có

những tính năng nổi trội sau:

- Thiết kế nhỏ gọn, chi phí thấp, hỗ trợ tập lệch a dạng giúp phục vụ tốt cho các ứng dụng khác nhau.

- Cung cấp 1 cổng kết nối PROFINET hỗ trợ chuẩn Ethernet và TCP/IP.

- Bộ ếm tốc ộ cao (high speed counter) dùng cho ứng dụng ếm, o lường như ếm xung encoder.

- Ngõ ra PTO ể iều khiển ộng cơ bước.

- Ngõ ra PWM ể iều khiển ộng cơ, van, hay iều khiển nhiệt ộ…

- Tính năng bảo mật giúp bảo vệ quyền truy cấp CPU lẫn chương trình iều khiển.

+ Tất cả CPU ều ược cung cấp chức năng bảo vệ bằng mật khẩu.

+ Tính năng “ Know-how protection” giúp bảo vệ quyền truy cập vào các khối chương trình.

2.1.2. Giới thiệu PLC S7-1212C DC/DC/DC

S7-1200 có các loại như 1211C, 1212C, 1214C, 1215C tương ứng số lượng ngõ vào/ra

cũng như bộ nhớ tăng dần.

Bảng 2.1 Các loại CPU S7-1200 (firmware V4.0)

CPU DI DO AI A0 Program/Data Memory 1211C 6 4 2 0 30KB 1212C 8 6 2 0 50KB 1214C 14 10 2 0 75KB lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT 1215C 14 10 2 2 100KB

- Các ngõ vào/ra có 3 loại : AC/DC/RLY, DC/DC/RLY, DC/DC/DC phù hợp

với từng iều kiện thiết kế, vận hành khác nhau.

- Dựa vào yêu cầu mô hình sinh viên cần 6 DI, 2 DO và chương trình không quá

phức tạp nên chọn CPU 1212C DC/DC/DC.

Hình 2.1 PLC 1212C DC/DC/DC.

- Thông số kĩ thuật của PLC S7-1212C DC/DC/DC [10]: + Nguồn cấp: 24VDC.

+ Điện áp vào DI : 24VDC. + Điện áp ra DO : 24VDC.

+ Bộ nhớ làm việc (working memory): 50KB.

+ Bộ chương trình (load memory): 1MB.

+ Bộ nhớ sự kiện (retentive memory): 10KB.

+ Hỗ trợ thẻ nhớ lên tới 25MB.

+ Hỗ trợ mở rộng 2 module tín hiệu, 3 module truyền thông, 1 board tín

hiệu hoặc truyền thông.

+ Hỗ trợ 6 cổng high speed-counter phục vụ các tác vụ ếm o lường.

+ Hỗ trợ 1 cổng PROFINET cho kết nối HMI, với PLC khác. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT - Phân vùng I/O:

+ 8 ngõ vào: kích hoạt mức 1 ở mức iện áp +24VDC (từ 15VDC tới

30VDC). Mức 0 khi ngõ vào hở hay iện áp ngõ vào =<5VDC.

+ 6 ngõ ra Mosfet (sourcing) với mức 1 ở iện áp 20-28.8 VDC, mức 0 ở mức 0 – 0.1 VDC.

+ 2 ngõ vào Analog: Độ phân giải 10 bit, full scale range: 0-27648 tương ứng với 0 – 10 V.

+ 6 bộ ếm xung tốc ộ cao HSC. + 4 ngõ ra PTO/PWM.

- Sơ ồ chân của CPU 1212C DC/DC/DC

Hình 2.2 Sơ ồ chân của PLC S7 1212C DC/DC/DC.

1. Nguồn cấp cho các cảm biến 24 VDC

2. Nếu dùng sinking input nối M với cực âm

Nếu dùng sourcing input nối M với cực dương

Bảng 2.2 Chân ấu nối PLC S7 1212C DC/DC/DC Chân X10 X11 X12 1 L+/24VDC 2M 3L+ lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT 2 M/ 24VDC AI 0 3M 3 Function Earth AI 1 DQ a.0 4 L+/24VDC Sensor out DQ a.1 5 M/24VDC Sensor out DQ a.2 6 1M DQ a.3 7 DI a.0 DQ a.4 8 DI a.1 DQ a.5 9 DI a.2 10 DI a.3 11 DI a.4 12 DI a.5 13 DI a.6 14 DI a.7

2.1.3. Module truyền thông CM 1241 RS422/RS485 - Thông số kĩ thuật:

+ Hỗ trợ giao thức truyền thông như: Modbus, USS, Freeport.

+ Nguồn cấp 24VDC ược cấp thông qua PLC.

- Lắp ặt: lắp ở bên trái PLC. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT

Hình 2.3 CM 1241 RS422/RS485 2.2. BIẾN TẦN

2.2.1. Giới thiệu khái quát biến tần.

Ngày nay biến tần là một thiết bị phổ biến trong công nghiêp cũng như trong ời

sống do ngoài có khả năng iều khiển tốc ộ ộng cơ thông qua việc thay ổi tần số biến tần

còn tích hợp nhiều chức năng hỗ trợ tốt hơn cho quá trình vẫn hành cũng như bảo dưỡng.

Nguyên lý hoạt ộng: nguồn iện xoay chiều 1 pha hay 3 pha ược chỉnh lưu và lọc

thành nguồn 1 chiều phẳng nhờ vào bộ chỉnh lưu cầu diode và tụ iện. Nhờ vậy, hệ số

công suất cosphi của hệ biến tần ều có giá trị không phụ thuộc vào tải và có giá trị ít

nhất 0.96. Điện áp một chiều này ược biến ổi (nghịch lưu) thành iện áp xoay chiều 3 pha

ối xứng thông qua hệ IGBT (transistor lưỡng cực có cổng cách ly) bằng phương pháp

iều chế ộ rộng xung (PWM). Nhờ tiến bộ của công nghệ vi xử lý và công nghệ bán dẫn

lực hiện nay, tần số chuyển mạch xung có thể lên tới dải tần số siêu âm nhằm giảm tiếng

ồn cho ộng cơ và giảm tổn thất trên lõi sắt ộng cơ. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT Hình 2.4 Cấu tạo biến tần

- Lợi ích việc sử dụng biến tần:

+ Có thể iều khiển vô cấp ộng cơ.

+ Dễ dàng thay ổi chiều quay.

+ Khởi ộng và dừng êm.

+ Giảm tiếng ồn, chống run.

+ Giúp bảo vệ ộng cơ tránh quá tải.

- Với tải trọng vừa sinh viên chọn biến tần Simanics V20 của Siemens.

2.2.2. Biến tần Simanics V20 của Siemens

Trong iều khiển các quá trình tự ộng hóa cũng như quá trình iều khiển ộng cơ luôn

òi hỏi sự ơn giản, dễ dàng trong quá trình vận hành cũng như giảm chi phí và tăng hiệu suất.

Biến tần V20 ược tạo ra nhằm mục ích giảm ơn giản hóa cũng như giảm chi phí trong

quá trình iều khiển ộng cơ. Hình 2.5 Biến tần V20

Một số ặc iểm nổi bật của biến tần V20 [13]: + Dễ dàng lắp ặt.

+ Hỗ trợ truyền thông USS và Modbus RTU. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT + Hỗ trợ bộ lọc EMC.

+ Hỗ trợ vận hành ngay trên iện thoại hoặc laptop thông qua module Sinamics V20 smart access.

+ Dãy iện áp rộng, thiết kế bộ làm mát tiên tiến.

+ Hỗ trợ theo dõi, và bảo vệ quá tải.

+ Thích hợp iều khiển các ứng dụng như: bơm nước, quạt, băng tải.

+ Hoạt ộng ổn ịnh dưới nguồn cấp bất ổn.

+ Dễ dàng vận hành và giao tiếp với PLC.

Hình 2.6 Kết nối biến tần với PLC Thông số kĩ thuật:

+ Điện áp ầu vào: 1 pha 220V…240V. 3 pha 380V…480V.

+ Điện áp ầu ra: 3 pha 380V.

+ Tần số ầu vào: 50/60 Hz.

+ Tần số ầu ra: 0…550 Hz, ộ phân giải 0.01 Hz. + Cos : 0.95.

+ Dãi công suất: 0.12kW – 30kW.

+ Điều khiển: V/f , V2/f, FCC, V/f a iểm.

+ Hỗ trợ truyền thông: USS và Modbus RTU. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT

+ Analog input: AI1: bipolar current/voltage, resolution: 12 bit. AI2:

unipolar current/voltage, resolution: 12 bit.

Có thể dùng ược như DI.

+ Analog output: AO1: 0…20 mA. + Digital input: DI1…DI14.

+ Digital output: DO1: transistor output. DO2: relay output.

2.2.3. Sơ ồ kết nối mô hình biến tần Hình 2.7

Sơ ồ kết nối hệ thống biến tần lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT Hình 2.8 Sơ ồ chân mạch chính

Hình 2.9 Sơ ồ chân mạch iều khiển

Do công suất sử dụng iện áp vào 1 pha và công suất ộng cơ 0.12kW nên chọn biến

tần V20 có ầu vào 1 pha và công suất 0.25kW.

Biến tần V20 loại ầu vào 1 pha có 3 dạng kích thước: frame size AA/AB, frame size B, frame size C. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT 2.3. LOADCELL 2.3.1. Khái niệm

Loadcell là loại cảm biến chuyển ổi lực hoặc trọng lực thành tín hiệu iện. 2.3.2. Cấu tạo

Strain gauge là thành phần cấu tạo chính của loadcell, gồm một sợi dây kim

loại mảnh ặt trên một tấm cách iện àn hồi. Dây iện trở thường ược ặt theo hình

ziczac nhầm tăng ộ biến dạng khi có lực tác dụng qua ó tăng ộ chính xác của loadcell.

Khi dây kim loại bị biến dạng thì giá trị iện trở sẽ thay ổi. Khi bị nén chiều

dài strain gauge giảm iện trở giảm. Khi bị dãn chiều dài strain gauge tăng iện trở tăng. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT Hình 2.11 Str ain gauge.

2.3.3. Nguyên lý hoạt ộng Hình 2.12

Sơ ồ nguyên lý mạch cầu Wheatstone.

Loadcell thường dùng 4 iện trở strain gauge ược kết nối thành cầu iện trở

Wheatstone, ược dán cứng trên 1 thanh kim loại có tính àn hồi.

Khi ở trạng thái cân bằng (không tải), iện áp tín hiệu ở ầu ra của loadcell bằng không.

Khi có lực tác dụng lên thanh loadcell làm cho thanh bị biến dạng dẫn ến sự thay

ổi chiều dài và tiết diện của các sợi kim loại của iện trở strain gauge dán trên thân

loadcell dẫn ến một sự thay ổi giá trị của các iện trở strain gauge. Sự thay ổi giá trị

iện trở sẽ dẫn ến sự thay ổi giá trị áp ầu ra nếu như có một iện áp cung cấp cho ngõ vào loadcell. lOMoAR cPSD| 36086670

CHƯƠNG 2. CƠ SỞ LÝ THUYẾT

Hình 2.13 Nguyên lý hoạt ộng của loadcell 2.3.4. Phân loại

Phân loại theo theo lực tác ộng: chịu kéo (shear loadcell), chịu nén (compression

loadcell), chịu uốn (bending), chịu xoắn (tension loadcell).

Phân loại theo hình dạng: dạng ĩa, dạng thanh, dạng trụ, dạng cầu, dạng chữ S.

Phân loại theo kích thước và khả năng chịu tải: loại bé, vừa, lớn.

Hình 2.14 Một số loại loadcell. lOMoAR cPSD| 36086670

Dựa vào yêu cầu mô hình sinh viên lựa chọn loadcell dạng thanh Siwarex WL 260 SPS AA

- Đặc tính kĩ thuật [14]:

+ Tải trọng: 3, 5, 10, 20, 50, 100 kg. + Vật liệu: nhôm.

+ Độ chính xác theo chuẩn OIML R 60: C3. Hình 2.15 Loadcell WL 260 SP - S AA.

Bảng 2.4 Chân loadcell Chân Màu EXC+ (supply +) Đỏ EXC - (supply -) Đen SIG + (measured signal +) Xanh lá SIG - (measured signal -) Trắng Sense+ (sensor line +) Xanh dương Sense- (sensor line -) Nâu

2.3.5. Tính toán chọn loadcell Thông số mô hình:

- Lưu lượng liệu tối a qua băng tải: 𝑄𝑚𝑎𝑥 = 18 (𝑇/ℎ) = 5 (𝑘𝑔/𝑠)

- Kích thước bàn cân 𝐿 × 𝑊 × 𝐻 = 300 × 350 × 5 (𝑚𝑚)

- Khối lượng riêng của thép: 7850 (𝑘𝑔/𝑚3)

- Khối lượng dây băng tải: 0.945

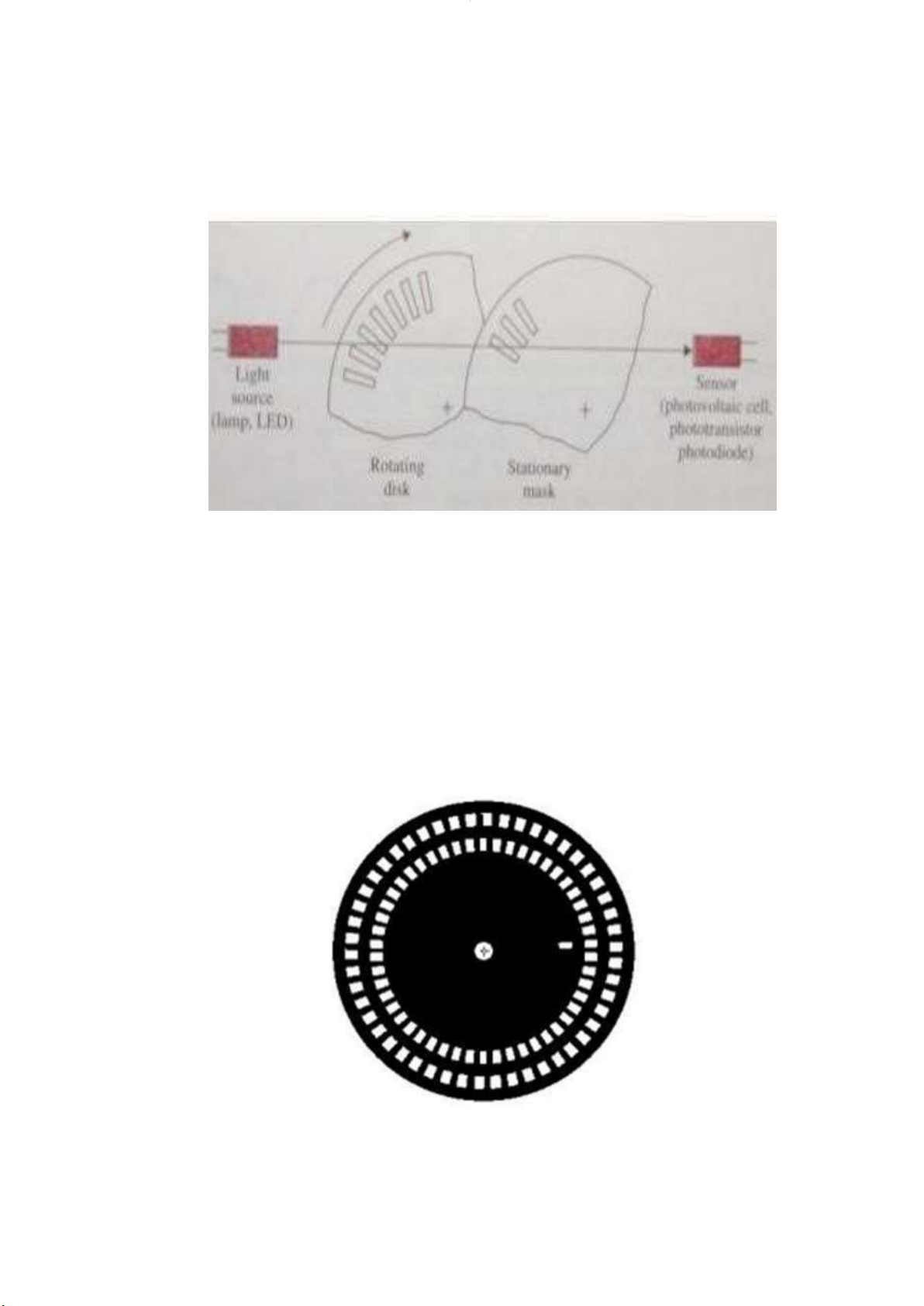

(𝑘𝑔/𝑚) - Vận tốc băng tải 𝑣 = 0.4 (𝑚/𝑠). lOMoAR cPSD| 36086670 2.4. ENCODER 2.4.1. Khái niệm

Encoder là cảm biến o lường dịch chuyển thẳng hoặc góc. Đồng thời chuyển ổi vị

trí góc hoặc vị trí thẳng thành tín hiệu nhị phân và nhờ tín hiệu này có thể xác ịnh

ược vị trí trục hoặc bàn máy. Tín hiệu ra của encoder cho dưới dạng tín hiệu số. 2.4.2. Cấu tạo

+ Đĩa quay ược khoét lỗ gắn vào trục ộng cơ.

+ Một èn led làm nguồn phát sáng và 1 mắt thu quang iện ược bố trí thẳng hàng.

2.4.3. Mạch khuếch ại tín hiệu

Hình 2.16 Cấu tạo encoder

2.4.4. Nguyên lý hoạt ộng

Nguyên lý cơ bản của encoder: một ĩa tròn xoay, quay quanh trục. Trên ĩa có các lỗ

(rãnh). Người sinh viên dùng một èn led ể chiếu lên mặt ĩa. Khi ĩa quay, chỗ không có lỗ lOMoAR cPSD| 36086670

(rãnh), èn led không chiếu xuyên qua ược, chỗ có lỗ (rãnh), èn led sẽ chiếu xuyên qua. Khi

ó, phía mặt bên kia của ĩa, người sinh viên ặt một con mắt thu, cứ mỗi lần mắt thu nhận

ược tín hiệu từ èn LED thì encoder trả về một xung.

Hình 2.17 Nguyên lý hoạt ộng của Encoder 2.4.5. Phân loại

Theo nguyên lý hoạt ộng:

Absolute encoder (encoder tuyệt ối): sử dụng ĩa theo mã nhị phân hoặc mã

Gray, tín hiệu nhận ược chỉ chính xác vị trí của encoder, sinh viên không cần xử lý gì thêm.

Incremental encoder (encoder tương ối): encoder chỉ có 1, 2, hoặc tối a là 3 vòng

lỗ, thường có thêm một lỗ ịnh vị.

Hình 2.18 Đĩa quang trong encoder tương ối lOMoAR cPSD| 36086670 Theo kiểu kết nối

Encoder dạng trục: encoder có trục kết nối với trục quay cần o qua khớp nối trục.

Encoder dạng lỗ: encoder kết nối trực tiếp với trục quay cần o. 2.4.6. Chọn Encoder

Tần số ọc xung tối a trên PLC: 100 (𝑘𝐻𝑧).

Tốc ộ trục tang dẫn băng tải: 49 (𝑣òng/𝑝ℎút).

Độ phân giải lớn nhất của encoder mà PLC có thể ọc ược:

100000 /(49/60) = 122448.9796 (𝑥𝑢𝑛𝑔/𝑣𝑔)

Sinh viên chọn encoder Autonics E60H20-1024-3-N-24.

Bảng 2.5 Thông số kỹ thuật Encoder Đường kính lỗ Độ phân giải

Điện áp Dạng kết nối Số pha o 20 (𝑚𝑚)

400 (𝑥𝑢𝑛𝑔/𝑣𝑔) 24 (𝑉𝐷𝐶) NPN 2

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

3.1. YÊU CẦU ĐIỀU KHIỂN

Thiết kế phiễu, tấm ỡ, dây ai, băng tải, truyền ộng băng tải ảm bảo bền, chắc chắn

giảm rung ộng và tiếng ồn trong quá trình sử dụng. lOMoAR cPSD| 36086670

3.2. TÍNH TOÁN VÀ THIẾT KẾ MÔ HÌNH

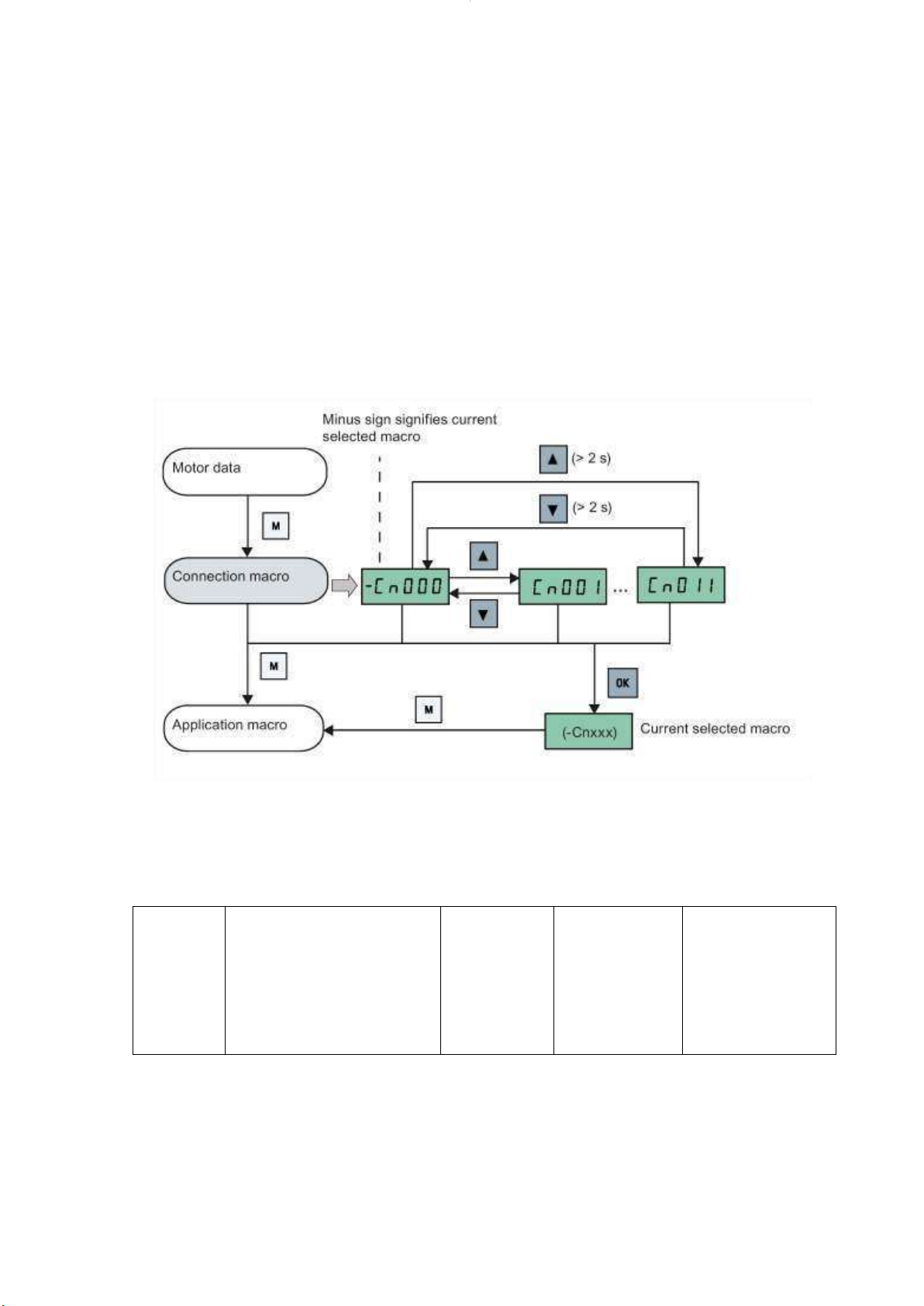

3.2.1. Thiết lập trên biến tần

Trên biến tần V20 có hỗ trợ các connection marco hỗ trợ nhanh cho việc thiết lập kiểu giao tiếp.

Ở ề tài này sinh viên giao tiếp với biến tần thông qua Modbus RTU nên chọn

connection marco 11 – Modbus RTU control.

Qui trình lựa chọn connection marco: Hình 3.1

Qui trình lựa chọn Connection macro.

Bảng 3.1 Bảng thông số của connection macro 11 – Modbus RTU control Mặc ịnh Tham số Chức năng của biến Ý nghĩa tần Mặc ịnh của connection macro 11 lOMoAR cPSD| 36086670 P0700[0] 1 5 Selection of command RS485 là nguồn source lệnh

P1000[0] Selection of frequency 1 5 RS485 là giá trị vận tốc mong muốn P2023[0] 1 2 Mobus RTU RS485 protocol selection P2010[0] USS/Modbus baudrate 6 6 Baudrate = 9600 P2021[0] Modbus address 1 1 Địa chỉ Modbus của biến tần

P2022[0] Modbus reply time out 1000 1000 Thời gian phản hồi về master P2014[0] 2000 100 USS/Modbus telegram Thời gian nhận off time dữ liệu P2034 2 2 Kiểu parity Modbus parity bits on RS485 P2035 1 1 Số stop bit Modbus stop bits on RS485

Vùng nhớ Modbus trên biến tần V20

Địa chỉ vùng nhớ cũng như dữ liệu của biến tần V20 xem tài liệu [13] Trong ề

tài sinh viên chủ yếu truy cập 4 thanh ghi.

Bảng 3.2 Các ịa chỉ vùng nhớ thường dùng trên biến tần V20 lOMoAR cPSD| 36086670 Địa chỉ Kí hiệu Ý nghĩa 40100 STW Thanh ghi iều khiển 40101

HSW Giá trị vận tốc mong muốn 40110 ZSW Thanh ghi trạng thái 40111

HIW Giá trị vận tốc hiện tại

- Đối với thanh ghi HSW và HIW sinh viên cần tạo 2 vùng nhớ kiểu Int ể ọc cũng

như ghi giá trị số Analog.

- Đối với 2 thanh ghi STW và ZSW sinh viên cần tạo 2 vùng nhớ kiểu Word vì

mỗi thanh ghi này gồm 16 bit mỗi bit ứng với 1 lệnh iều khiển cũng như trạng

thái hiện tại của biến tần. [16]

3.2.2. Lập trình PLC S7-1200 với Tia Portal V13 Giới thiệu

Tia Portal là một phần mềm tích hợp, hỗ trợ quản lý tất cả các thiết bị trong một Project,

vừa có thể lập trình PLC vừa có thể thiết kế giao diện HMI.

Tia Portal có giao diện thân thiện với người dùng hỗ trợ lập trình PLC theo các

ngôn ngữ như: LADDER, STL và FBD, hỗ trợ việc tạo và quản lí thư viện cũng như có

số lượng lớn thư viện hỗ trợ.

Tạo project và cấu hình thiết bị

Sau khởi ộng Tia Portal có 2 giao diện ể quản lí là Project view và Portal view (mặc

ịnh là Portal view). Ở mỗi giao diện ều hỗ trợ tạo, và quản lí project. lOMoAR cPSD| 36086670 Hình 3.2 Giao diện Portal view. Hình 3.3 Giao diện Project view.

Bước 1. Tạo project và cấu hình thiết bị

Ở giao diện Portal view chọn Create project => Đặt tên cho project và chọn nơi lưu =>

Ấn create ể tạo project. lOMoAR cPSD| 36086670 Hình 3.4 Tạo

project. Bước 2. Thêm thiết bị vào project Chọn Configure a device.

Hình 3.5 Lựa chọn cấu hình thiết bị.

Chọn Add new device ể thêm thiết bị cần dùng, ở ây chọn PLC sau:

Controllers => SIMATIC S7-1200 => CPU => CPU 1212C DC/DC/DC => 6ES7

214-1HG40-0XB0 => SIMATIC Comfort Panel => 7’’ Display => lOMoAR cPSD| 36086670 Hình

3.6 Thêm thiết bị vào project.

TP700 Comfort => 6AV2 124-0GC01-0AX0 => Add.

Bước 3. Cấu hình cho PLC

- Ở thanh Project tree chọn Device configuration.

Hình 3.7 Chọn cấu hình PLC.

- Chọn vào PLC ã thêm vào và chọn tab Properties ể cấu hình phần cứng cho PLC như

cấu hình các cổng I/O, bộ HSC, bộ PTO/PWM ... lOMoAR cPSD| 36086670

Hình 3.7 Giao diện cấu hình PLC.

Bước 4. Chon System and clock memory ể sử dụng các bit mô hình.

Hình 3.8 Sử dụng các bit mô hình.

- Bạn có thể lựa chọn ịa chỉ bắt ầu ở ô Address of system memory byte lOMoAR cPSD| 36086670

(MBx) và Address of clock memory byte (MBx).

- Một số bit thường sử dụng như:

+ First cycle: bit sẽ ược set lên high 1 lần duy nhất khi ở chu kì ầu tiên. + Always 1: bit luôn high. + Always 0: bit luôn low.

+ Các bit tạo xung clock với các tần số khác nhau tùy vào ứng dụng.

Bước 5. Cấu hình bộ HSC

Như ã giới thiệu sơ bộ ở trên, PLC S7 1200 CPU 1212C DC/DC/DC có 4 kênh ọc

xung tốc ộ cao từ HSC1 ến HSC4 ược tích hợp sẳn trên PLC, và 2 kênh HSC5 HSC6 ở các

module tín hiệu có tốc ộ ếm từ 20KHz ến 100KHz.

Để cấu hình cho bộ HSC sinh viên chọn vào High speed counters (HSC).

Bảng 3.3 Tần số ếm giới hạn của các bộ HSC HSC 1 pha

2 pha hoặc 2 pha vuông góc HSC1 CPU 100 KHz 80 KHz High-speed SB 200 KHz 160 KHz SB 30 KHz 20 KHz HSC2 CPU 100 KHz 80 KHz High-speed SB 200 KHz 160 KHz SB 30 KHz 20 KHz HSC3 CPU 100 KHz 80 KHz HSC4 CPU 30 KHz 20 KHz HSC5 CPU 30 KHz 20 KHz High-speed SB 200 KHz 160 KHz SB 30 KHz 20 KHz HSC6 CPU 30 KHz 20 KHz lOMoAR cPSD| 36086670 High-speed SB 200 KHz 160 KHz SB 30 KHz 20 KHz Cấu hình HSC

- General: chọn vào ô Enable this High speed counter ể sử dụng.

Hình 3.9 Thiết lập chức năng cho bộ HSC Function ể

chọn chế ộ hoạt ộng của HSC:

Type of counting: Lựa chọn chức năng ếm là “Count” – ếm xung hay ếm tần số

“Frequency” – tức o tần số. Ở chế ộ ếm tần số sinh viên có thể lựa chọn thời gian của 1 chu kì là 1s, 0.1s, 0.01s.

Operating phase: Lựa chọn ếm 1 pha – “single phase”, 2 pha – “two phase”, 2 pha

vuông góc AB 1 nhân – “AB quandrature phase 1X”, 2 pha vuông góc AB 4 nhân – “AB

quandrature phase 4X”. Trong ề tài vì iều khiển băng tải nên ộng cơ chỉ quay 1 chiều

nên sinh viên chỉ cần ọc xung từ 1 pha của encoder. Hình 3.10 Chọn thời gian ếm.

Counting direction is specified by: chọn iều khiển hướng nội, tức iều khiển bằng chương

trình PLC, sinh viên chọn “Internal direction control”. Chọn iều khiển hướng ngoại, tức lOMoAR cPSD| 36086670

iều khiển bằng các tiếp iểm thường óng thường hở từ bên ngoài, sinh viên chọn “External direction control”.

Initial counting direction: chọn hướng ếm, ếm lên hay ếm xuống.

Reset to initial values: gồm Reset value và Reset Option.

Reset value: “initial counter value” là giá trị ban ầu của counter, “initial reference value”

là giá trị lớn nhất có thể ếm ược. Khi giá ếm ạt ến giá trị “initial reference value” mà

tiếp tục ếm lên giá trị ếm sẽ tự ộng trở lại giá trị “initial counter value” và tiếp tục ếm

tiếp. Giới hạn của bộ ếm là từ -2147483648 – 2147483647. Trong luận văn chọn giá trị:

“initial counter value” là 0 và “initial reference value” là 2147483647.

Reset option: Có thể reset bằng các tiếp iểm bên ngoài.

Event configuration: chứa các sự kiện ngắt của khối HSC.

Generate interrupt for count value equals reference value: sự kiện ngắt sẽ ược tạo ra nếu giá

trị ếm ược bằng với giá trị tham chiếu ở phần “Reset to initial values”.

Generate interrupt for external reset event: sự kiện ngắt sẽ tạo ra nếu có một tác ộng vào

sự kiện reset ược cài ặt ở các tiếp iểm bên ngoài PLC. (Thuộc phần iều khiển hướng ngoại).

General interrupt for change of direction event: sự kiện ngắt sẽ ược tạo ra nếu hướng ếm bị

thay ổi từ ang ếm lên sang ếm xuống hoặc ngược lại.

Hardware Input: khi một HSC ược chọn ể sử dụng thì PLC sẽ tự ộng cấp cho nó một ịa chỉ

vào tương ứng. Các ịa chỉ ngõ vào ược mặc ịnh như sau:

Bảng 3.4 Ngõ vào của HSC trên PLC 1212C HSC

Ngõ vào trên PLC (Input 0.x) 0 1 2 3 4 5 6 7 HSC 1 1 pha C d R 2 pha CU CD R 2 pha vuông góc A B R HSC2 1 pha R C d lOMoAR cPSD| 36086670 2 pha R CU CD 2 pha vuông góc R A B HSC3 1 pha C d R 2 pha CU CD R 2 pha vuông góc A B R HSC 4 1 pha R C d 2 pha R CU CD 2 pha vuông góc R A B

C: là ngõ xung vào d: là ngõ vào hướng ếm

R: là ngõ vào cho reset hướng ngoại CU: là ngõ vào ếm lên

CD: là ngõ vào ếm xuống A: là ngõ vào xung pha A B: là ngõ vào xung pha B

IO Address: giá trị xung ếm ược lưu trữ vào 1 vùng nhớ có ộ lớn 4 bytes (kiểu dữ liệu

DInt). HSC1 ược mặc ịnh là ịa chỉ từ 1000 ến 1003, HSC2 là: 1004 ến 1007, HSC3:

1008 ến 1011, HSC4: 1012 ến 1015.

Hardware identifier: dùng ể khai báo ịa chỉ của khối HSC. Địa chỉ này thường ược dùng trong khối lệnh CTRL-HSC.

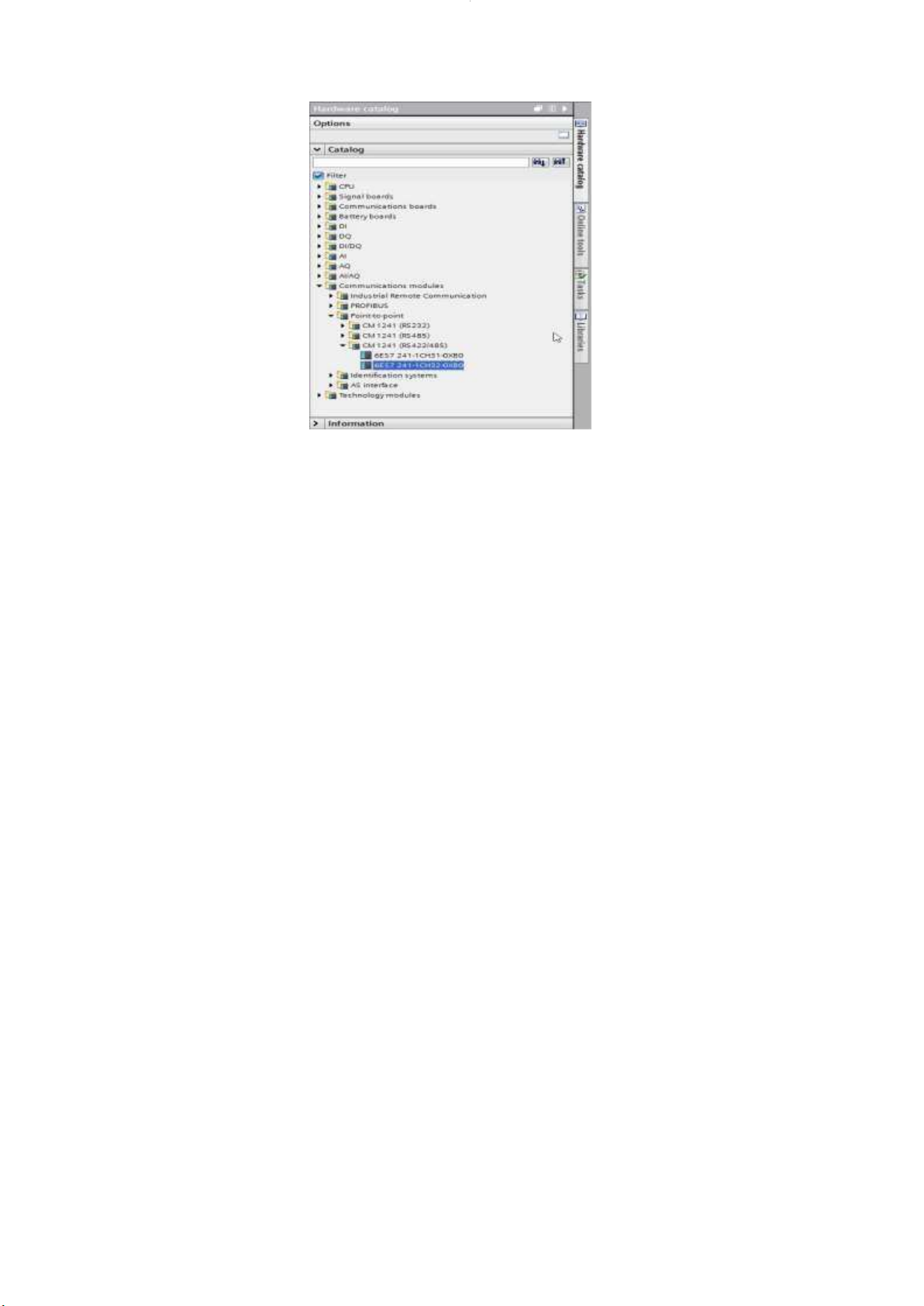

Bước 6. Cấu hình module giao tiếp CM1241

- Ở thanh Hardware catalog chọn Communication module => Point-to-Point =>

CM1241 (RS422/RS485) => 6ES7 241-1CH32-0XB0. lOMoAR cPSD| 36086670

Hình 3.11 Thêm module CM1241 vào project.

- Chọn module CM 1241 chọn tab Properties ể thiết lập các thông số. Ở luận văn

sinh viên thiết lập như sau:

+ Operating mode: Half duplex (RS485) two-wire operation.

+ Receive line initial state: none. + Baud rate: 9600 kbps. + Parity: Even partiy.

+ Data bits: 8 bits per character. + Stop bits:1.

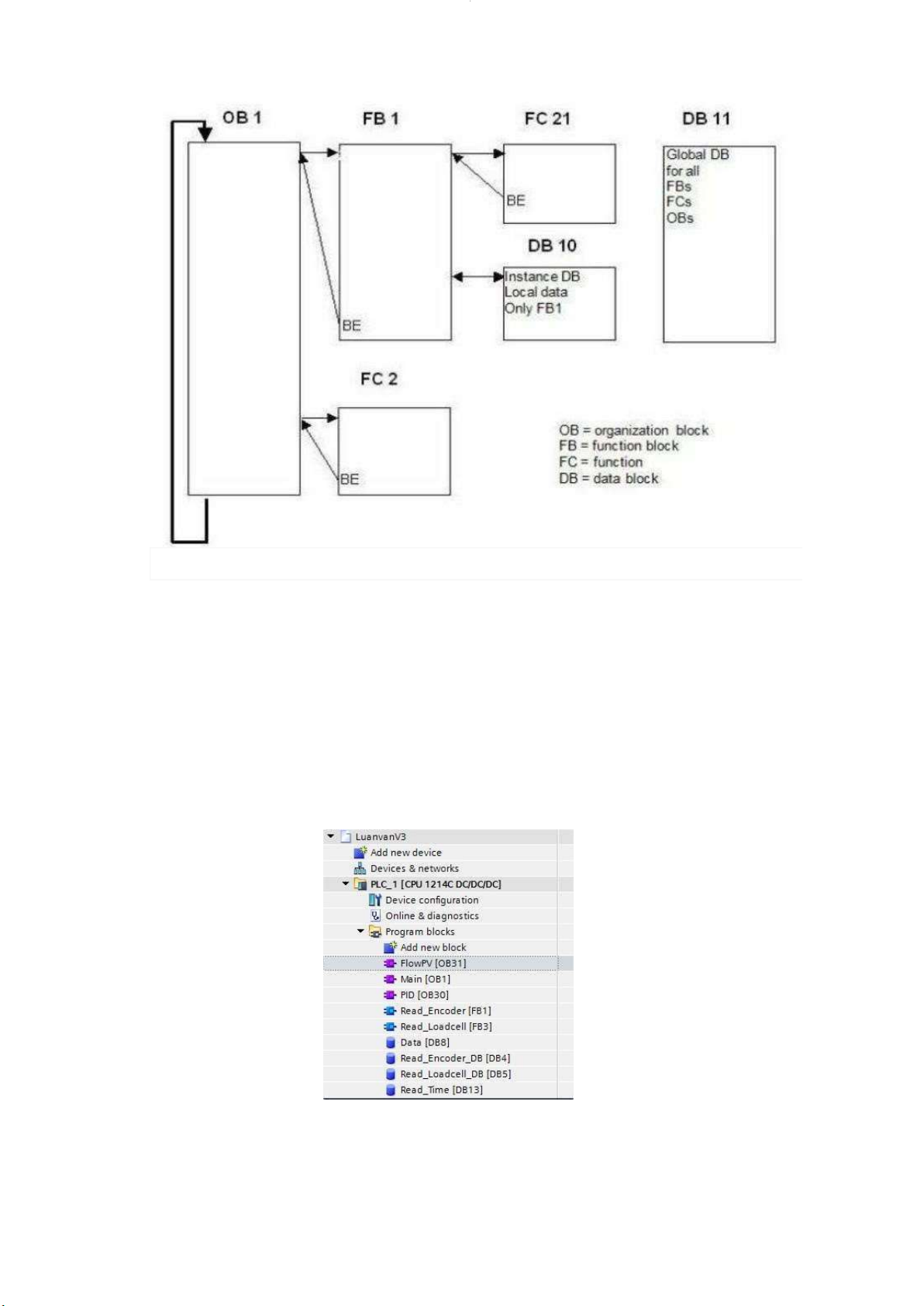

3.2.3 Lập trình PLC trên Tia Portal

Cấu trúc chương trình

PLC thực hiện chương trình theo chu trình lặp. Mỗi vòng lặp ược gọi là vòng quét.

Mỗi vòng quét ược bắt ầu bằng giai oạn chuyển dữ liệu từ các cổng vào số tới vùng bộ

ệm ảo I, tiếp theo là giai oạn thực hiện chương trình. Trong từng vòng quét chương trình

ược thực hiện từ lệnh ầu tiên ến lệnh kết thúc của khối OB1. Sau giai oạn thực hiện

chương trình là giai oạn chuyển các nội dụng của bộ ệm ảo Q tới các cổng ra số. Vòng

quét kết thúc bằng giai oạn truyền thông nội bộ và kiểm tra lỗi. lOMoAR cPSD| 36086670 -

Khối tổ chức OB – Organization Blocks: Chúng ược gọi ra bởi mô hình hoạt

ộng, Xử lý chương trình theo quá trình, Báo ộng – kiểm soát xử lý chương trình, xử lý lỗi. -

Function (FC): là các khối mã không cần bộ nhớ. Dữ liệu của các biến tạm

thời bị mất sau khi FC ược xử lý. Các khối dữ liệu toàn cục có thể ược sử dụng

ể lưu trữ dữ liệu của FC. Ngoài ra, FC có thể ược gọi nhiều lần tại các thời

iểm khác nhau trong một chương trình. Điều này tạo iều kiện cho lập trình

chức năng lặp i lặp lại phức tạp. -

Function Block (FB): ối với mỗi lần gọi, FB cần một khu vực nhớ. Khi một

FB ược gọi, một Data Block (DB) ược gán với tên Instance DB. Dữ liệu trong

Instance DB sau ó truy cập vào các biến của FB. Các khu vực bộ nhớ khác

nhau sẽ ược gán cho một FB nếu nó ược gọi ra nhiều lần. -

Data block (DB): thường ể cung cấp bộ nhớ cho các biến dữ liệu . Có hai loại

DB: Global DB nơi mà tất cả các OB, FB và FC có thể ọc ược dữ liệu lưu trữ,

hoặc có thể tự mình ghi dữ liệu vào DB, còn Instance DB ược gán cho một FB

nhất ịnh hoặc 1 khối chức năng. lOMoAR cPSD| 36086670 Hình 3. 13

Cấu trúc vòng quét chương trình

Tạo các khối chương trình

Tia Portal luôn tạo sẵn 1 khối OB Main là khối chương trình chính của project, tùy vào

nhu cầu sinh viên có thể tạo thêm các khối chương trình khác.

Bước 1. Ở thanh Project tree nhấp 2 lần vào Add new block lOMoAR cPSD| 36086670

Hình 3.14 Tạo block cho chương trình.

Bước 2. Màn hình Add new block sẽ hiện ra cho sinh viên chọn khối muốn tạo -

Organization block: Program cycle, Start up, Time delay interrupt, Cylic interrupt… -

Function block, Function, Data block. -

Cho phép lựa chọn ngon ngử lập trình: LAD, FBD, SCL.

Hình 3.15 Giao diện tạo khối chương trình. -

Trong luận văn sinh viên dùng các khối sau:

+ Main (OB1): chương trình chính gồm các lệnh cho quá trình calib, ọc

trạng thái biến tần, kiểm tra các lỗi cũng như vận hành mô hình.

+ FlowPV (OB31): là cyclic interrupt ể tính lưu lượng thực tế.

+ PID (OB30): là cyclic interrupt ể chạy khối PID và xuất tính hiệu xuống biến tần.

+ 2 khối FB: ể ọc tính hiệu encoder và tính hiệu loadcell

+ Các khối DB tương ứng với các FB và khối DB Data ể lưu trữ dữ liệu. lOMoAR cPSD| 36086670

Bước 3. Lập trình trên khối chương trình vừa tạo Môi trường lập trình gồm: - Các network ể viết code. -

Thanh Instructions chứa các lệnh, các khối lệnh.

Hình 3.16 Môi trường lập trình PLC của Tia Portal.

Lập trình giao diện HMI

Thiết kế màn hình chính

Trên Tia portal có tích hợp sẵn phần thiết kế giao diện HMI giúp tiện lợi hơn cho người lập trình.

Hổ trợ thiết kế các màn hình vận hành, các hình báo lỗi, màn hình ăng nhập.

Khi thêm một HMI vào project hệ thống luôn tạo sẵn 1 màn hình Rootscreen, người

dùng có thể thêm mà hình bằng cách nhấp vào Add new screen.

Bên phải là thanh Toolbox gồm các ối tượng sử dụng cho quá trình thiết kế. lOMoAR cPSD| 36086670

Hình 3.17 Giao diện thiết kế HMI. Cách

tạo sự kiện cho một số ối tượng thường dùng:

Thêm sự kiện cho nút nhấn.

Chọn nút nhấn => chọn tab Properties => chọn Events.

Hình 3.18 Thêm sự kiện cho nút nhấn.

- Tạo èn báo: Tạo một hình tròn trên màn hình => chọn tab Properties => chọn

Animations => Display => Appearance. lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

Ô Name dẫn ến tag mong muốn trên PLC. Khi tag bit ó bằng 0 èn sẽ màu ỏ, khi bằng 1 èn sẽ màu xanh. Hình 3.19 Tạo èn báo.

Hình 3.20 Màn hình Main. lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

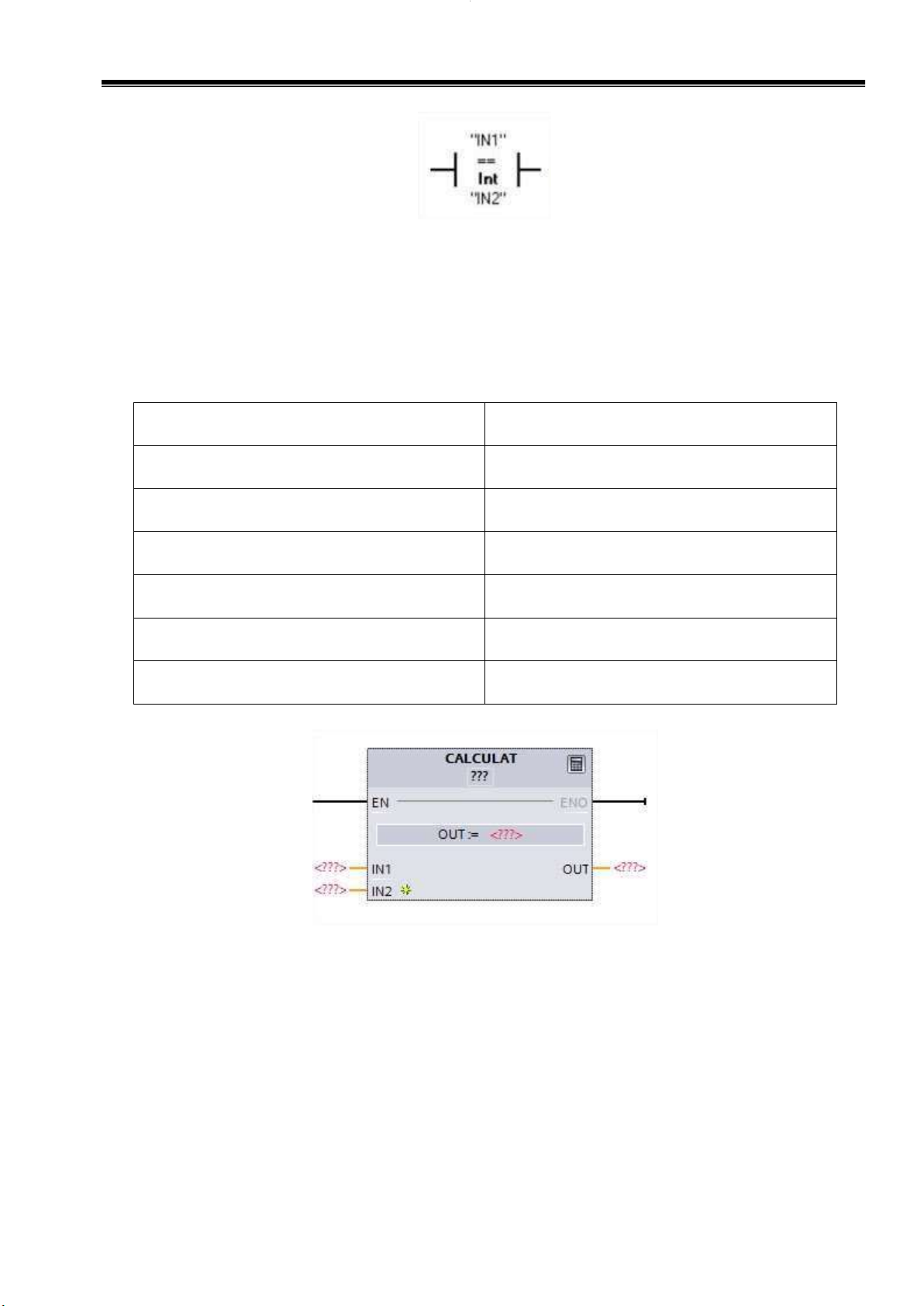

3.2.4. Các lệnh sử dụng trong luận văn a. Các lệnh thông dụng Hình 3.20

Tiếp iểm thường óng, thường hở.

- Các tiếp iểm thường óng, thường hở:

Tiếp iểm thường hở (NO) sẽ óng lại khi bit ược set lên 1 và ngược lại. Tiếp iểm thường

óng (NC) sẽ mở ra khi bit ược set lên 1 và ngược lại. b. Các cuộn dây ngõ ra Hình 3.21 Cuộn dây ngõ ra.

Nếu luồng tín hiệu chạy qua cuộn dây ngõ ra bit tín hiệu ngõ ra sẽ ược set lên 1.

Nếu có luồng tín hiệu chay qua cuộn dây ngõ ra ảo bit tín hiệu ngõ ra ảo sẽ ược set về 0. c. Lệnh set và reset Hình 3.22 Lệnh Set và Reset

Khi lệnh Set ược kích hoạt bit ngõ ra sẽ ược ặt lên 1 và chỉ ược ặt về 0 khi lệnh reset ược kích hoạt. d. Lệnh so sánh lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ Hình 3.23 Lệnh s o sánh.

Dùng ể so sánh 2 giá trị của cùng 1 kiểu dữ liệu.

Khi việc so sánh là úng thì tiếp iểm sẽ ược kích hoạt. Khi

nhấp chuột vào lệnh sinh viên có thể lựa chọn kiểu so sánh.

Bảng 3.5 Các lệnh so sánh Kiểu quan hệ

Sự so sánh là úng nếu == IN1 bằng IN2 <> IN1 khác IN2 >=

IN1 lớn hơn hoặc bằng IN2 <=

IN1 bé hơn hoặc bằng IN2 > IN1 lớn hơn IN2 < IN1 bé hơn IN2

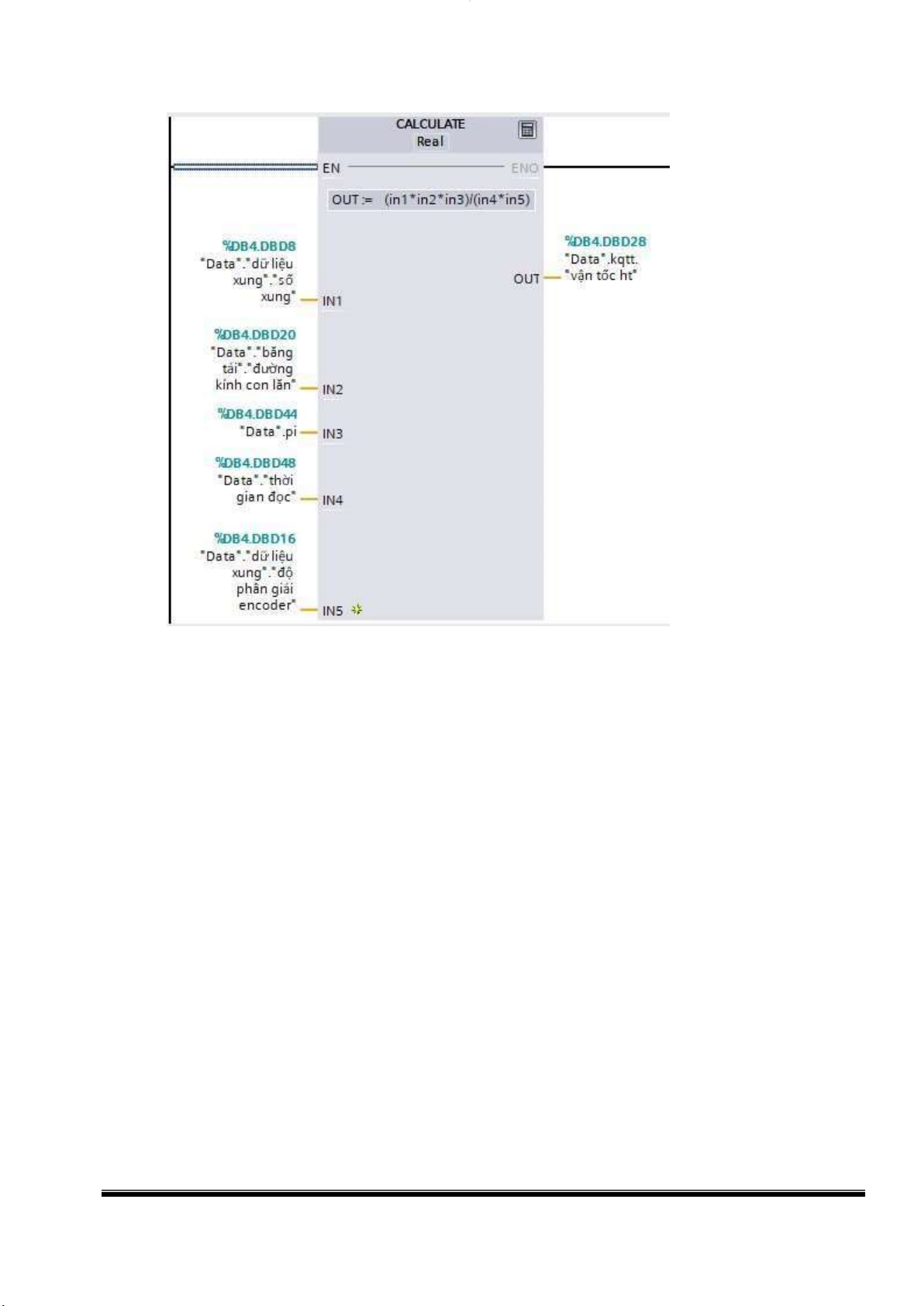

e. Lệnh Calculate: Tính toán biểu thức Hình 3.24 Lệnh Calculate.

Các phép toán biểu thức ược ghi ở ô “OUT:=”, IN1 và IN2 là tham số ầu vào, OUT là kết quả phép toán.

f. Lệnh Move: di chuyển 1 giá trị ến 1 vùng nhớ. lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ Hình 3.25 Lệnh Move.

g. Bộ Timer có reset (TONR)

Khi có luồng tín hiệu i qua thì bộ TONR sẽ ếm cho tới khi nào ạt ược giá trị cài ặt ở PT.

Khi mất tín hiệu thì bộ TONR sẽ dừng. Hình 3.26 Lệnh TONR.

Khi ngõ vào R ược set lên 1 sẽ reset bộ TONR. h. Bộ ếm lên (CTU) Hình 3.27 Lệnh CTU.

Khi có luồng tín hiệu i qua bộ ếm sẽ bắt ầu ếm cho tới khi bằng giá trị ặt sẵn ở PV.Khi

ngõ vào tại R bằng 1 thì giá trị ếm sẽ ược ặt về 0. j.

Lệnh chuyển ổi kiểu dữ liệu (CONV) lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ Hình 3.28 Lệnh CONV. Hình 3.29 Tạo khối CTRL_HSC.

“IN”: vùng nhớ chứa kiểu dữ liệu cần chuyển ổi.

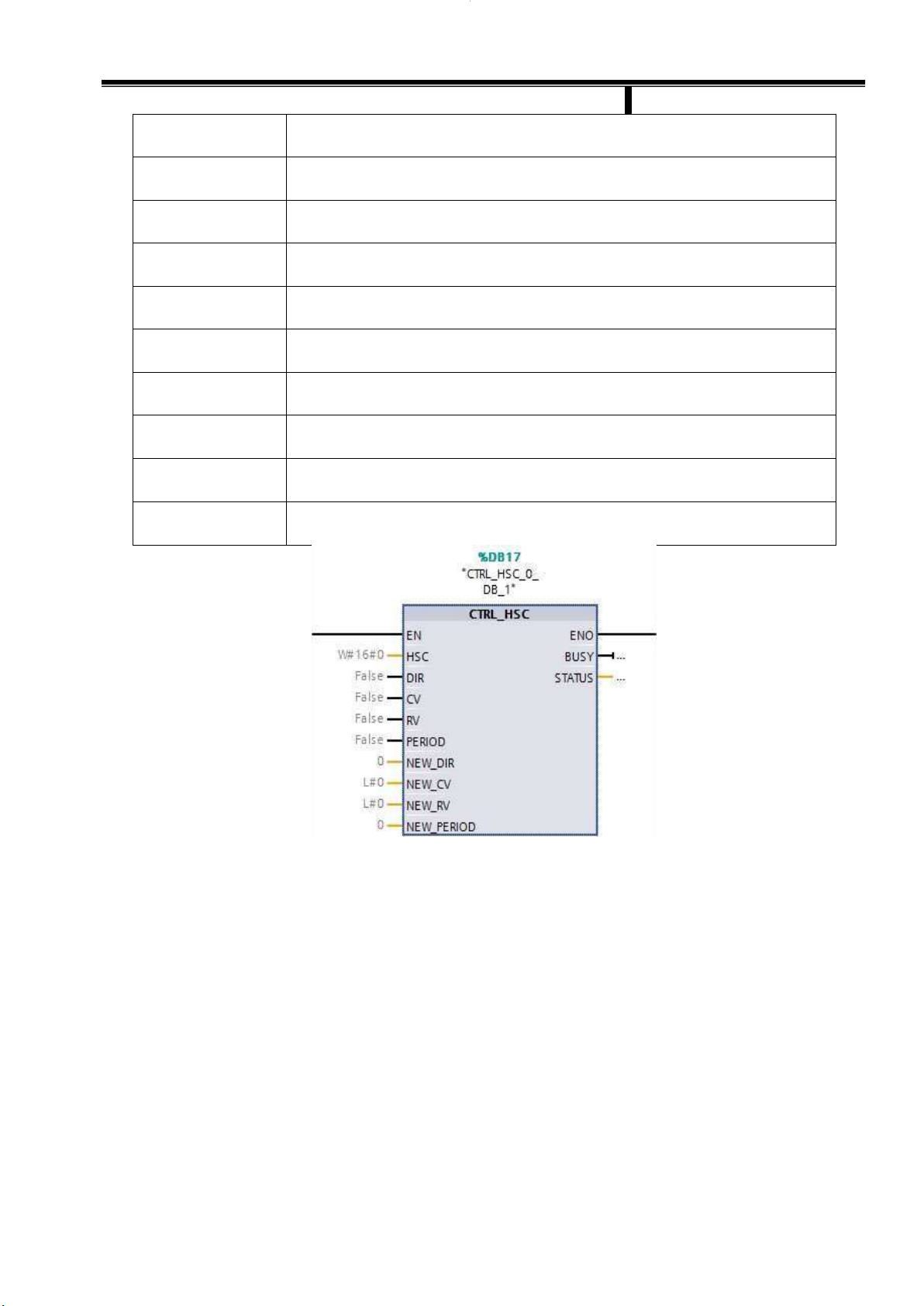

“OUT”: vùng nhớ mới chứa kiểu dữ liệu sau khi ổi. k. Khối HSC

Sau khi cấu hình phần cứng cho bộ HSC ể sử dụng sinh viên chi cần khái báo ịa

chỉ vùng nhớ của HSC mà sinh viên chọn ể sử dụng. Có thể dùng khối

“CTRL_HSC” trong việc quản lí giá trị xung ọc về.Các bước thêm khối

“CTRL_HSC” như sau: Instructions => Technology => Counting =>

CTRL_HSC.Khi thêm khối CTRL_HSC thì mô hình sẽ tự tạo 1 khối Instance Data

block ể lưu trữ dữ liệu của khối CTRL_HSC.

Bảng 3.6 Tham số khối CTRL_HSC lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

Hình 3.30 Khối CTRL_HSC. Tham số Ý nghĩa HSC

Địa chỉ phần cứng của HSC sử dụng (Hardware identifier) DIR

= 1: yêu cầu chiều ếm mới CV

= 1: yêu cầu một giá trị ếm mới m. RV

= 1: yêu cầu một giá trị ếm tham chiếu mới PERIOD

= 1: yêu cầu chu kì ếm mới (chỉ áp dụng cho ếm tần số) NEW_DIR

Giá trị hướng quay mới NEW_CV Giá trị ếm mới NEW_RV Giá trị tham chiếu mới

NEW_PERIOD Giá trị chu kì mới (1s, 0.1s, 0.01s) Khối PID PID là giải thuật iều khiển rất phổ biến ngày nay phục vụ nhiều ứng dụng như iều khiển: tốc ộ ộng cơ, iều khiển van, nhiệt ộ… Vì thế Tia Portal cũng tích hợp khối PID hỗ trợ

người lập trình trong quá trình xây dựng ứng dụng của mình.

Trong Tia Portal có 2 khối PID:

a. PID_Compact: sử dụng cho hầu hết các ứng dụng.

b. PID_3Step: sử dụng cho iều khiển ộng cơ step.Trong

project nay sinh viên sẽ tìm hiểu về bộ PID_Compact. Để thêm lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

khối vào chương trình sinh viên làm như sau: Instructions =>

Technology => PID Control => Compact PID => PID_Compact. Hình 3.31 Khối PID_Compact.

Khi tạo khối PID_Compact thì mô hình sẽ tự tạo 1 khối Instance Data block ể lưu

trữ dữ liệu của khối PID_Compact.Thuật toán PID luôn cần lấy mẫu theo chu kì nên

sinh viên cần ặt khối PID vào chương trình ngắt. Cách tạo chương trình ngắt theo chu kì:

Add new block => Organization block => Cyclic interrupt. Hình 3.32 Tạo khối Cyclic interrupt

Cấu hình thông số bộ PID: ối với bộ PID, sinh viên cần cấu hình trước khi chuyển

sang chế ộ vận hành (Commissioning). Có 2 cách cấu hình: Cách 1 – kích chuột phải lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

vào bộ PID và chọn Properties. Cách 2 – kích chuột vào biểu tượng configuration màu

xanh góc trên bên phải. Tiến hành cấu hình như sau: b. Basic setting:

+ Controller type: tùy vào ối tượng iều khiển mà sinh viên lựa chọn cho phù hợp với ứng dụng.

+ Mục Input: có 2 lựa chọn sau:

- Input_PER (Analog): bộ PID sẽ tự ộng scale giá trị analog hồi tiếp về.

- Input: sinh viên phải xử lý giá trị analog trước khi ưa vào bộ PID.

+ Mục Output: có thêm 1 sự lựa chọn là Output_PWM sẽ tạo xung PWM cho ngõ ra. Hình 3.33

Màn hình Basic setting của PID_Compact c. Process value setting:

+ Process value limit: thiết lập giá trị lớn nhất nhỏ nhất.

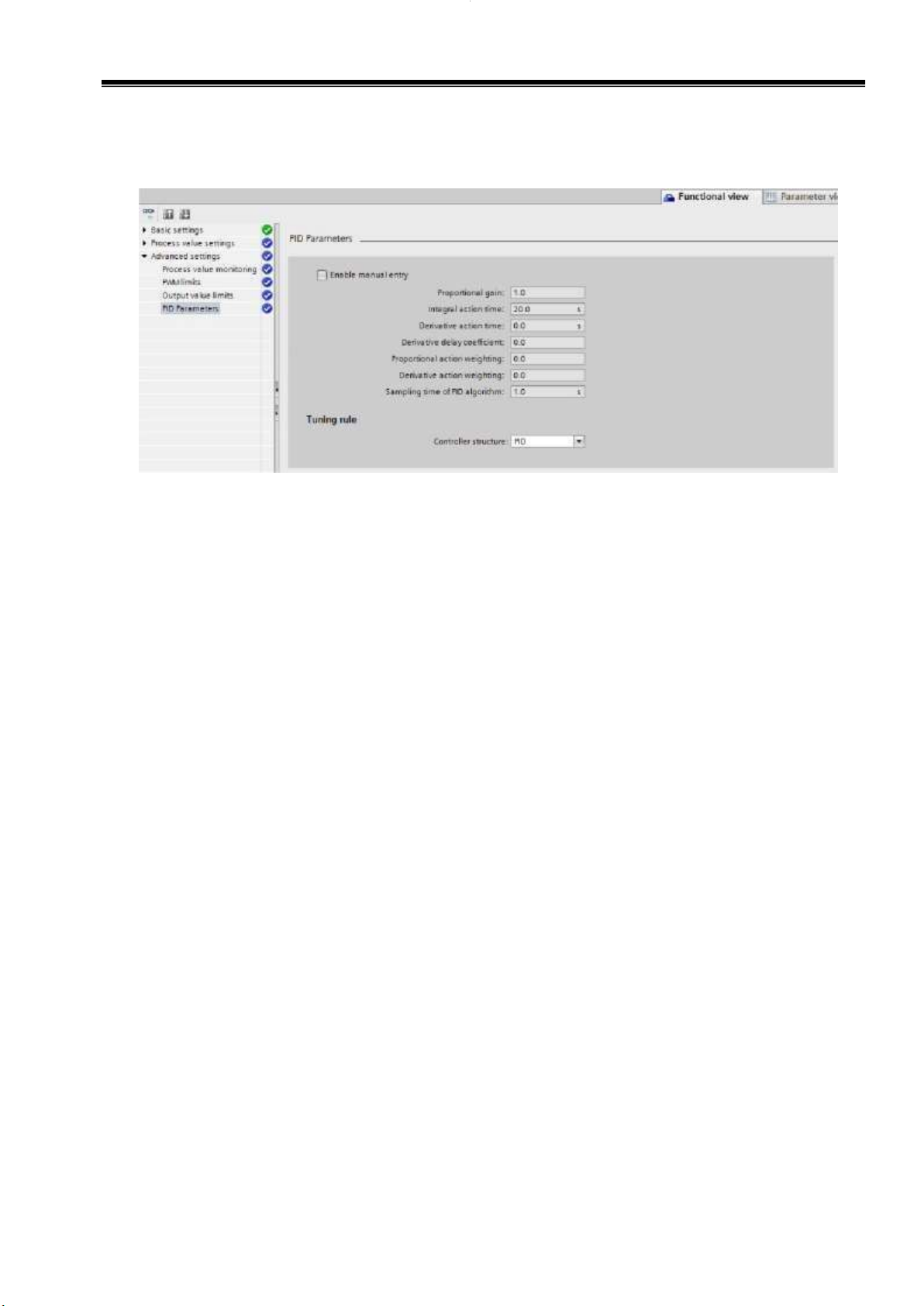

+ Process value scale: thiết lập bộ scale tự ộng của khối PID. d. Advanced setting:

+ Process value monitoring: thiết lập giá trị warning.

+ PWM limits: thiết lập giới hạn ộ rộng xung PWM. +

Output value limits: thiết lập giới hạn giá trị ầu ra. lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

e. ID parameter: thể hiện các thông số PID. Các thông số này sẽ ược mô hình tự

ộng tìm ra, nếu muốn thay ổi thì chọn vào Enable manual entry.

Hình 3.34 PID Parameter trong PID_Compact. Cấu

hình cho các chân của bộ PID_Compact:

g. Chân setpoint: ặt giá trị mong muốn vào chân này. Thông thường sinh viên ặt vào

bằng ịa chỉ vùng nhớ M hoặc DB ể có thể iều chỉnh thông số.

h. Input, Input_PER: là ngõ vào của tín hiệu sinh viên có thể chọn 1 trong 2 chân Input hoặc Input_Per.

j. Output, Output_PER, Output_PWM: là ngõ ra của tín hiệu sinh viên chọn 1 trong 3 chân trên.

Chế ộ Commissioning: kích vào biểu tượng phía trên bên phải cuối cùng “Open

the commissioning Window” ể chuyển sang chế ộ này. Một cửa sổ sẽ hiện ra. Sau khi

kết nối dây tín hiệu ầy ủ cho PLC, thiết bị, cảm biến thì mới có thể sử dụng chế ộ này. L. Giao tiếp Modbus

Modbus là chuẩn giao tiếp ược phát triển bởi Modicon vào năm 1979 ể sử dụng

cho chính PLC của mình. Nhưng do tính ơn giả và ộ hiệu quả của nó Modbus ngày càng

trở nên thông dụng và trở thành một chuẩn giao tiếp trong công nghiệp ngày nay.

Modbus là chuẩn giao tiếp 1 master nhiều slave. Nhưng chỉ master có thể bắt ầu

quá trình giao tiếp, slave chỉ có nhiệm vụ phản hồi lại các yêu cầu của master. Mỗi slave lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

có 1 ịa chỉ riêng biệt (1 ến 247). Slave chỉ phản hồi nếu yêu cầu là hợp hệ và ngược lại

sẽ phớt lờ, không phản hồi lại. Chỉ có slave ược chỉ ịnh sẽ gửi phản hồi lại master.

Modbus cũng có chế ộ mở rộng gửi yêu cầu cho tất cả các slave nhưng chỉ dùng ể ghi dữ liệu.

Modbus có 3 dạng: Modbus RTU, Modbus ASCII, Modbus TCP. Trong ề tài này sinh

viên sẽ tìm hiểu về Modbus RTU.

Modbus RTU (Remote Terminal Unit) là chuẩn giao tiếp nối tiếp ược sử dụng phổ biến

nhất trong các loại Modbus.

Các giá trị dữ liệu ược mã hóa trong thanh ghi 16 bit, với ịnh dạng hight byte (x256) và low byte (x1).

Ví dụ: Giá trị 12345 sẽ ược gửi như sau: High byte gửi 48 và low byte sẽ gửi 57 48 × 256 + 57 = 12345

Chỉ có giá trị interger ược truyền nhận và giá trị giới hạn là từ 0 – 65535 cho giá trị

không dấu và -32768 – 32767 cho giá trị có dấu.

Nếu muốn gửi 1 giá trị số thập phân sinh viên có thể nhân thêm 1 hệ số tỉ lệ (ví dụ

muốn gữi số 123.45 sinh viên có thể nhân 100 ể thành 12345 ể gửi i) hoặc có thể chia thành 2

số ể gửi i rồi và hợp lại sau khi kết thức truyền nhận ( ví dụ 123.45 có thể tách thành 2 số 123 và 45).

Địa chỉ dữ liệu: Modbus chia ra làm 4 kiểu dữ liệu. Mỗi kiểu dữ liệu có 1 khoảng ịa chỉ cố ịnh.

Bảng 3.7 Địa chỉ dữ liệu của Modbus Kiểu dữ liệu Khoảng ịa chỉ Bản ồ ịa chỉ Quyền truy cập Coils

00001 ến 09998 1 ịa chỉ ứng với 1 bit Đọc/ ghi Discrete Inputs

10001 ến 10998 1 ịa chỉ ứng với 1 bit Chỉ ọc lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ Input Registers 30001 ến 39998 Chỉ ọc

1 ịa chỉ ứng với 1 thanh ghi

Holding Register 40001 ến 49998 Đọc/ ghi

1 ịa chỉ ứng với 1 thanh ghi 40001 ến 105536 Đọc/ ghi Extended Holding

1 ịa chỉ ứng với 1 thanh Registers ghi

Phần lớn các thiết bị hỗ trợ Modbus ịnh dang ịa chỉ dựa vào bảng ịa chỉ trên.

Tuy nhiên 1 số thiết bị có thể khác.

Kiểu Extended Holding Registers là kiểu vừa mới thêm vào nên có thể 1 số thiết bị sẽ không hỗ trợ.

Mã chức năng: Modbus sử dụng mã chức năng ể ịnh dạng việc truy cập vào các kiểu

dữ liệu trên. Dưới ây là một số mã:

Bảng 3.8 Những mã chức năng thường sử dụng

Mã chức năng Chức năng 01

Đọc trang thái của 1 bit coil 02

Đọc trạng thái của 1 bit discrete input 03

Đọc giá tri của 1 thanh ghi holding register 04

Đọc giá trị của 1 thanh ghi input register 05

Ghi giá trị của 1 bit coil 06

Ghi giá trị vào 1 thanh ghi của holding register 15

Ghi 1 hay nhiều bit giá trị trạng thái của coil 16

Ghi vào 1 hay nhiều thanh ghi

Để có thể giao tiếp Modbus sinh viên phải dùng 3 khối lệnh của Tia Portal là:

MB_COMM_LOAD, MB_MASTER, MODBUS_SLAVE. lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

Khối MB_COMM_LOAD: dùng ể thiết lập port giao tiếp cho Modbus RTU. Bất Hình 3.35 Khối MB_COMM_LOAD. kì khối

MB_COMM_LOAD nào ược tạo thì hê thống cũng sẽ sinh ra 1 khối instance data block cho khối lệnh ó.

Bảng 3.9 Bảng chức năng các chân của khối MB_COMM_LOAD Chân Chức năng REQ

Một xung cạnh lên sẽ bắt ầu quá trình giao tiếp PORT

Địa chỉ phần cứng của CM hoặc CB dùng ể hỗ trợ giao tiếp (hardware identifier) Baud

300, 600, 1200, 2400, 4800, 9600, 19200, 38400 0: không có parity Parity 1: Lẻ 2: chẵn lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ MB_DB

Đường dẫn tới instance data block của MB_MASTER hoặc MB_SLAVE DONE

1: khi quá trình giao tiếp không xảy ra lỗi ERROR 1: khi có lỗi xảy ra STATUS

Trạng thái hiện tại của quá trình giao tiếp

Khối MB_MASTER: thiết lập chương trình hiện tại như 1 master có thể gửi các yêu

cầu xuống các slave. Bất kì khối MB_MASTER nào ược tạo ra thì 1 instance dasta block

cũng sẽ tương ứng ược tạo ra.

Hình 3.36 Khối MB_MASTER.

Bảng 3.10 Bảng chức năng các chân của MB_MASTER Chân Chức năng REQ 0: không có yêu cầu

1: yêu cầu truyền/nhận dữ liệu từ slave MB_ADDR

Địa chỉ của slave (1 ến 247)

0: gửi tới tất cả slave MODE Dạng yêu cầu lOMoAR cPSD| 36086670

CHƯƠNG 3. TÍNH TOÁN VÀ THIẾT KẾ

DATA_ADDR Địa chỉ vùng nhớ trên slave DATA_LEN

Số lượng bit hoặc thanh ghi ược DATA_PTR

Địa chỉ vùng nhớ mà dữ liệu ở ó ược ghi xuống slave hoặc ọc vào master DONE

1: khi quá trình giao tiếp không xảy ra lỗi ERROR 1: khi có lỗi xảy ra STATUS

Trạng thái hiện tại của quá trình giao tiếp BUSY 0: không có yêu cầu nào

1: yêu cầu ang ược thực hiện lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG

CHƯƠNG 4. THI CÔNG MÔ HÌNH 4.1. GIỚI THIỆU

Sau quá trình tính toán, thiết kế và lựa chọn những thiết bị hợp lý, nay tiến hành lắp ráp mô

hình phần cứng của mô hình và thiết kế giao diện ể iều khiển trên máy tính.

4.2. THI CÔNG MÔ HÌNH

4.2.1. Mô hình thực nghiệm Hình 4.1 Mô hình băng tải lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG Hình 4.2 Encoder Hình 4.3

Động cơ và biến tần V20. lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG Hình 4.4

Bộ khuếch ại tín hiệu Loadcell. lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG

Hình 4.4 Cơ cấu cân và loadcell lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG Hình 4.5

Vật chuẩn dùng ể cân chỉnh Loadcell

Khảo sát ặc tuyến của loadcell

Đặt vật chuẩn lên loadcell và o iện áp trả về. Ở phần này o từ 0.5 (𝑘𝑔) tới 5 (𝑘𝑔) mỗi

lần tăng 0.5 (𝑘𝑔). Kết quả như sau:

Bảng 4.1 Bảng khảo sát ặt tính loadcell Lần

Khối lượng thực (𝒌𝒈) Điện áp (𝑽) 1 0.5 0.563 2 1 1.088 3 1.5 1.492 4 2 1.981 5 2.5 2.461 6 3 2.912 7 3.5 3.458 8 4 3.918 9 4.5 4.42 10 5 4.9 lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG

Dựa trên các số liệu sinh viên có ồ thị giữa khối lượng và iện áp: Sinh viên có mối

quan hệ giữa khối lượng và iện áp theo công thức:

Hình 4.6 Đường ặc tuyến loadcell và sai số. 𝑦 = 𝑥 − 0.076 (4.1)

Với, 𝑦: khối lượng liệu trên loadcell (𝑘𝑔).

𝑥: iện áp loadcell trả về (𝑉).

Và sai số lớn nhất 𝑒𝑚𝑎𝑥 = ±0.055.

4.2.2. Tìm hệ số PID thông qua Tia Portal

Như ã ề cập ở chương 4 khối PID_Compart có phần Commissioning hỗ trợ quá trình

quan sát cũng như tìm hệ số PID

Lưu ồ giải thuật iều khiển : lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG -

Khi bắt ầu mô hình chương trình con “Khởi tạo giá trị” sẽ chạy một lần ể gán

các giá trị ban ầu cho các biến. -

“Đọc trạng thái của biến tần và ộng cơ” thông qua giao tiếp Modbus RTU

sinh viên ọc trạng thái của biến tần và ộng cơ thông qua thanh ghi ZSW trên biến tần. -

Khối quyết ịnh “Zero Calibration”

+ Chọn “Y” chương trình sẽ chạy chương trình con “Zero Calibration” ể tìm giá trị trừ bì.

+ Chọn “N” nếu muốn giữ giá trị trừ bị cũ. -

Khối quyết ịnh “Chạy Manual”:

+ Chọn “Y” chương trình sẽ chuyển sang chương trình con “Manual”

cho phép người dùng chạy ộng cơ với một tốc ộ cố ịnh ể kiểm tra

ộng cơ cũng như mô hình.

+ Chọn “N” ể bỏ qua. -

Khối quyết ịnh “Nhập giá trị 𝐹𝑆𝑃 mới”:

+ Chọn “Y” nếu muốn nhập giá trị 𝐹𝑆𝑃 mới.

+ Chọn “N” nếu muốn giữ giá trị cữ. -

Khối quyết ịnh “Chạy Auto”:

+ Chọn “Y” mô hình sẽ chạy ở chế ộ Auto iều khiển tốc ộ ộng cơ ể ảm báo lưu lượng mong muốn.

+ Chọn “N” sẽ chuyển ến khối kiểm tra “Lệch băng” -

Nếu người dùng chọn chạy ở chế ộ Auto chương trình con “Tính giá trị hiện

tại 𝐹s ” sẽ ược chạy ể thu thập và tính toán giá trị lưu lượng hiện tại của băng tải. lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG -

2 giá trị: lưu lượng mong muốn 𝐹𝑆𝑃 và lưu lượng hiện tại 𝐹𝑃𝑉 sẽ ược ưa vào

khối “PID” ể chạy thuật toán PID và tính ra giá trị analog tương ứng ể xuất xuống biến tần. Hình 4.7 Khối PID Compact với chân vào ra.

Khối “Xuất giá trị xuống biến tần” sẽ nhận số analog từ khối “PID” và thực

hiện 1 phép toán scale giá trị analog này từ dãy giá trị của PLC (0-27648) sang

dãy giá trị của biến tần (0 – 16384 ứng với 0 – 50Hz) sau ó gửi giá trị này xuống

thanh ghi HSW và gửi lệnh iểu khiển xuống thanh ghi STW của biến tần thông

qua Modbus RTU ể iểu khiển tốc ộ của ộng cơ. -

Khối quyết ịnh “Dừng Auto”:

+ Chọn “Y” nếu muốn dừng quá trình chạy Auto và chương trình sẽ chuyển

sang phần kiểm tra lệch băng.

+ Chọn “N” chương trình sẽ tiếp tục quay lại khối “Tính giá trị lưu

lượng hiện tại ” và tiếp tục quá trình Auto cho ến khi người dùng muốn dừng. -

Khối quyết ịnh “Dừng chương trình”:

+ Chọn “Y” nếu muốn dừng chương trình.

+ Chọn “N” nếu muốn tiếp tục và chương trình sẽ quay về bước “Đọc trạng

thái biến tần và ộng cơ”. lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG Khởi tạo giá trị

Gán các giá trị ban ầu cho các biến sau: -

Biến 𝐿𝑎𝑠𝑡 = 0 , là giá trị xung trước dùng ể tính toán tốc ộ băng tải. -

Biến 𝑘 = 0, số mẫu lấy ể thực hiện quá trình cân chỉnh. -

Các biến dùng trong quá trình ọc ghi giá trị thông qua Modbus RTU.

Tính toán giá trị lưu lượng thực tế thực tế -

Giá trị lưu lượng thực tế sẽ ược tính sau mỗi 100 ms. lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG -

Gọi 2 hàm con ể tính giá trị 𝑉𝑃𝑉 và 𝑀 . -

Giá trị lưu lượng hiện tại ược tính theo công thức: -

𝐹𝑃𝑉 =𝑀𝑃𝑉 × 𝑉𝑃𝑉 × 3600 /1000 (𝑇/ℎ) lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG

Tính giá trị tốc ộ hiện tại (𝑉 ) -

Đặt xung ếm trước là 𝐿𝑎𝑠𝑡, xung hiện tại là 𝐶𝑢𝑟𝑟𝑒𝑛𝑡, xung ếm ược là 𝐶𝑜𝑢𝑛𝑡. -

Cứ sau mỗi 100 ms ọc giá trị xung encoder về và gán cho C𝑢𝑟𝑟𝑒𝑛𝑡 sau ó tính

𝐶𝑜𝑢𝑛𝑡 theo công thức.

𝐶𝑜𝑢𝑛𝑡𝑃𝑢𝑙𝑠𝑒 = 𝐶𝑢𝑟𝑟𝑒𝑛𝑡𝑃𝑢𝑙𝑠𝑒 − 𝐿𝑎𝑠𝑡𝑃𝑢𝑙𝑠𝑒 (𝑥𝑢𝑛𝑔) - Kiểm tra

giá trị 𝐶𝑜𝑢𝑛𝑡𝑃𝑢𝑙𝑠𝑒 nếu bé hơn 0 thì gán.

𝐶𝑜𝑢𝑛𝑡 += 2147483648

Do thiết lập phần cứng ở HSC của PLC giới hạn giá trị xung ọc về là 0 − 2147483647 -

Sau ó gán giá trị 𝐿𝑎𝑠𝑡 = 𝐶𝑜𝑢𝑛𝑡. -

Cuối cùng tính giá trị 𝑉𝑃𝑉 theo công thức sau: -

𝑉𝑃𝑉 =(𝐶𝑜𝑢𝑛𝑡𝑃𝑢𝑙𝑠𝑒 × 𝐷 × 𝜋)/ ( 0.1 × 𝑅𝑒𝑠𝑜𝑙𝑢𝑡𝑖𝑜𝑛) (𝑚/𝑠) Với,

𝐷: ường kính con lăn bị dẫn (𝑚)

𝑅𝑒𝑠𝑜𝑙𝑢𝑡𝑖𝑜𝑛: ộ phân giải của encoder (𝑥𝑢𝑛𝑔/𝑣ò𝑛𝑔)

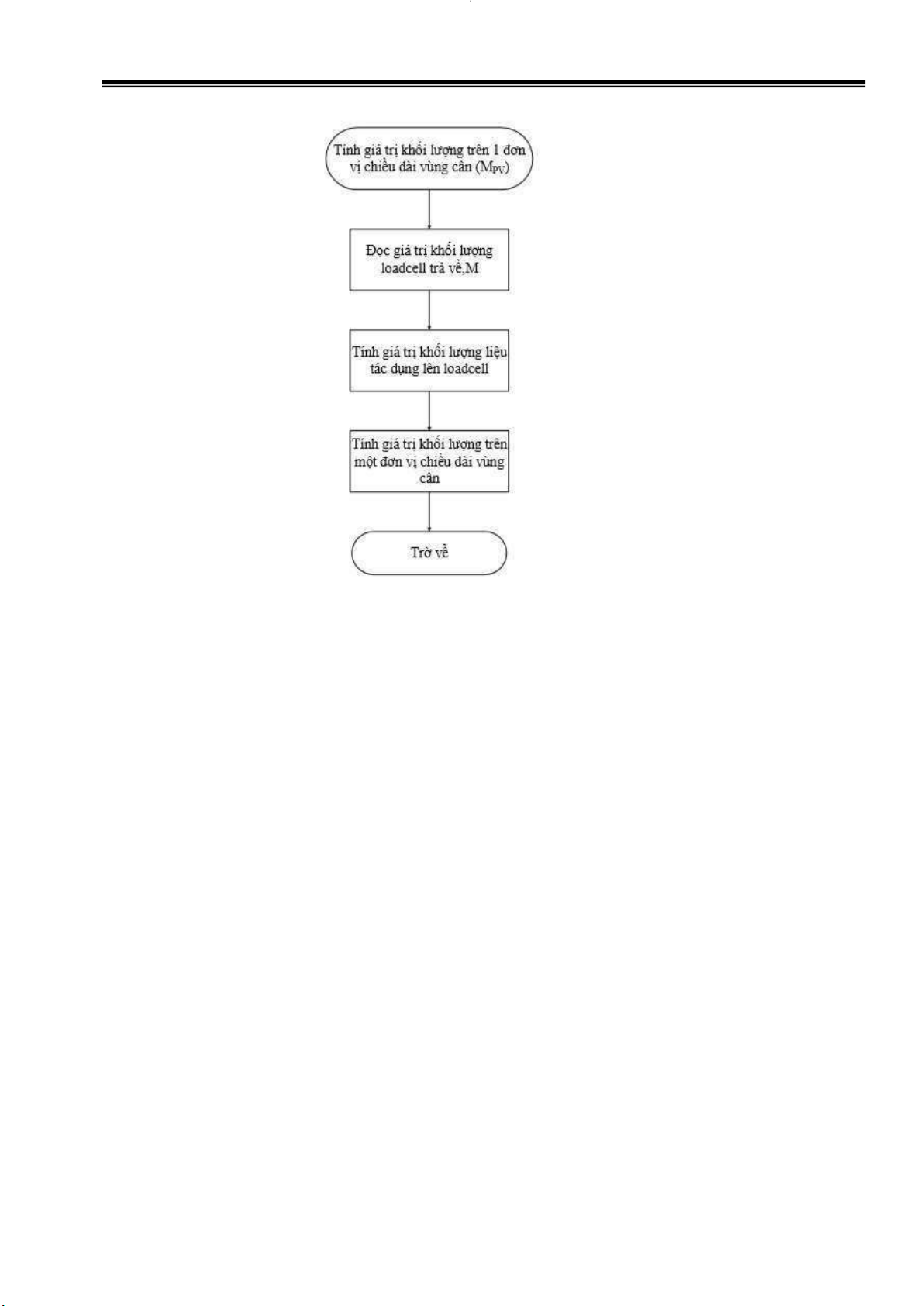

Tính giá trị khối lượng trên một ơn vị chiều dài (PV) lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG -

Đọc giá trị khối lượng loadcell trả về (𝑀). -

Sau ó tính giá trị khối lượng liệu tác dụng lên loadcell bằng cách trừ i giá trị trừ

bì 𝑀𝑍𝑒𝑟𝑜 ã tính ở phần Zero Calibration.

𝑀𝑡ℎự𝑐 = 𝑀 − 𝑀𝑍𝑒𝑟𝑜 (𝑘𝑔) -

Lấy giá trị nhận ược chia cho chiều dài vùng cân (𝐿) ể ạt ược 𝑀 .

𝑀𝑃𝑉 =𝑀𝑡ℎự𝑐 /𝐿 (𝑘𝑔/𝑚)

Các bước tiến hành như sau:

Bước 1. Các bước chuẩn bị trước khi chạy Commissioning -

Sinh viên sẽ không tiến hành quá trình Zero Calibration ể loadcell có tính hiệu

trả về cố ịnh hoặc sai lệch rất ít giống như khi mô hình ã ổn ịnh. -

Nhập giá trị Setpoint và bắt ầu chạy Auto. lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG -

Mở cửa sổ Commissioning và làm như sau:

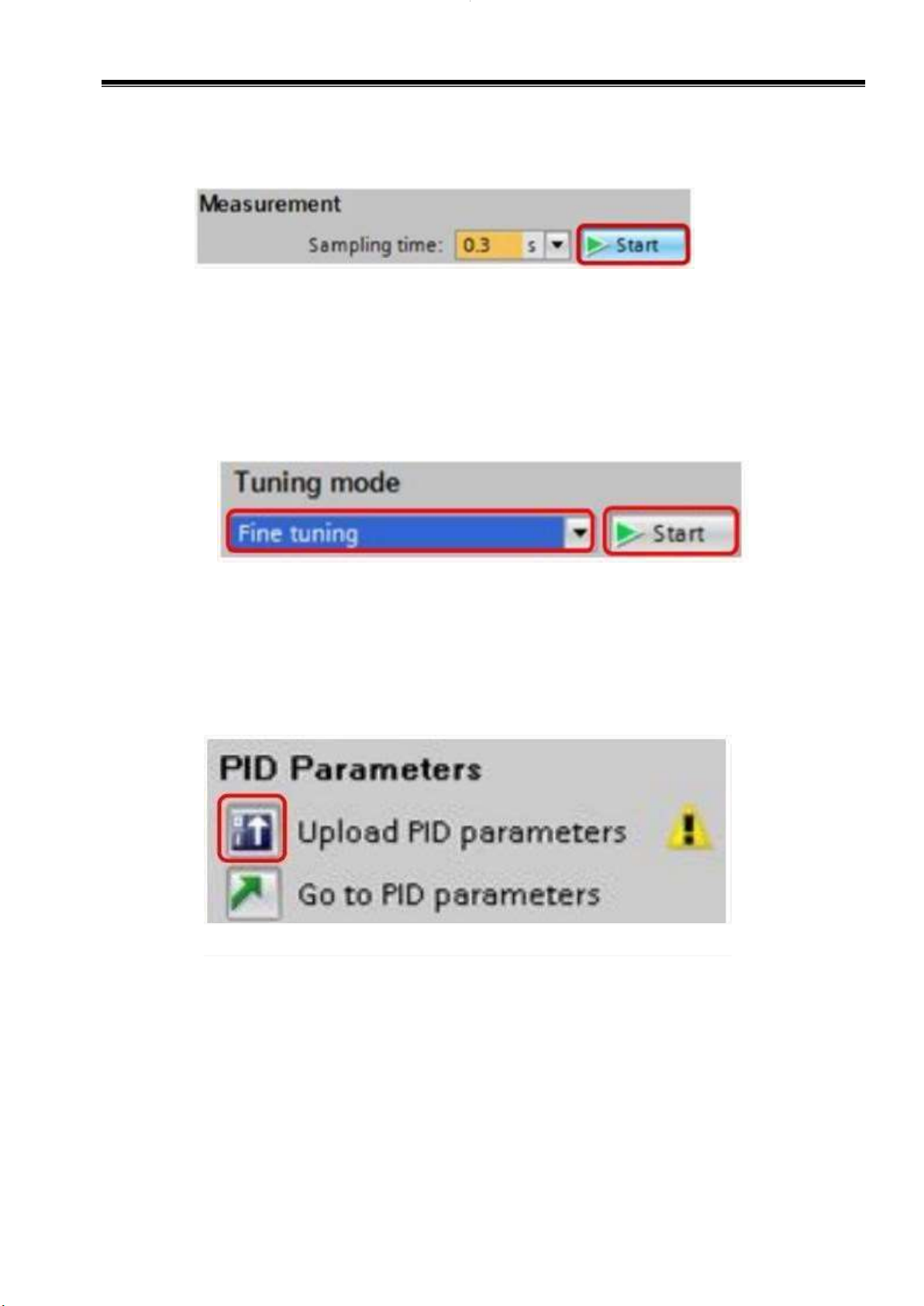

Bước 2. Bắt ầu quá trình o

Hình 4.8 Bắt ầu quá trình Commissioning

Bước 3. Bắt ầu chạy Pretuning. Để ạt ược kết quả tốt nhất nên chạy Pretuning trước khi chạy Fine tuning.

Bước 4. Sau khi quá trình Pretuning kết thúc sinh viên chọn sang Fine tuning và nhấn Start. Hình 4 .15

Bắt ầu quá trình Fine tuning

Bước 5. Sau khi kết thúc quá trình Fine tuning mô hình sẽ tìm cho sinh viên 1 bộ số PID

nào ó. Sinh viên upload các hệ số PID vào khối PID_Compact.

Bước 6. Tiếp theo sinh viên tiến hành chạy mô hình như bình thường bao gồm cả quá

trình Zero Calibration ể xem áp ứng mô hình.

Hình 4.9 Upload hệ số PID

Sau một thời gian chạy thử và quan sát ồ thị sinh viên nhận thấy mô hình thường không

có vọt lố hoặc vọt lố nhỏ nên sinh viên sẽ sử dụng bộ iều khiển PI thay vì

PID. Thực hiện lại các bước 1 ến 5 nhưng ở phần PID Parameter thay ổi bộ iều khiển từ PID sang PI. lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG

Nếu mô hình chưa ược như mong muốn sinh viên có thể tùy chỉnh hệ số ở phần PID

Parameter ở trang Configuration của PID_Compact.

Sau quá trình chỉnh và tìm hệ số sinh viên có bộ số PI như sau: 𝐾𝑝 = 57,83889 𝑇𝑖 = 2,987803 (𝑠)

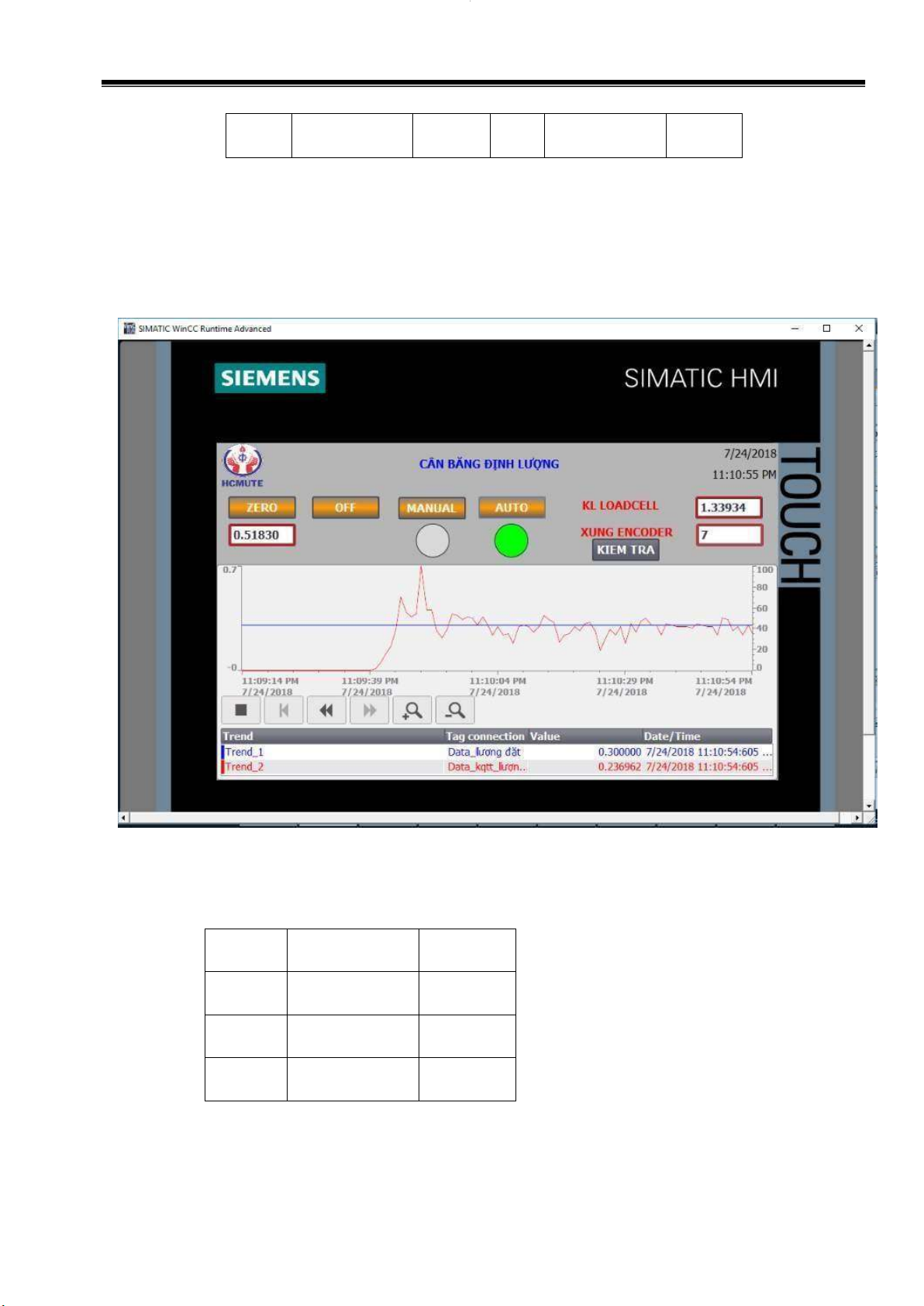

Với 𝑇𝑖 là thời gian tích phân và 𝐾𝑖 =𝐾𝑝/ 𝑇𝑖 Chạy thực nghiệm

Vì phễu của mô hình thực nghiệm chỉ chứa ược khoảng 4 (𝑘𝑔) liệu và công suất

ộng cơ khá nhỏ nên sinh viên thực nghiệm như sau: cho vào trong phễu 4 (𝑘𝑔)

liệu sau ó thay ổi giá trị Setpoint và quan sát giá trị lưu lượng thực tế trên màn hình

Sau quá trình thực nghiệm sinh viên nhận thấy:

Động cơ chỉ bắt ầu quay khi biến tần cấp tần số từ 15Hz trở lên, khi ặt lưu lượng

quá nhỏ thì tần số biến tần không ủ lớn ể làm ộng cơ quay. Còn khi lưu lượng quá

lớn ộng cơ chạy nhanh, mô hình cơ khí rung lắc nhiều dẫn ến sai số khi vận hành.

Sau quá chạy thử sinh viên thấy khoảng lưu lượng từ: 0.25(𝑇/ℎ) – 0.5(𝑇/ℎ) mô

hình chạy ổn ịnh nên sinh viên sẽ tiến hành thực nghiệm trên khoảng giá trị này

cụ thể ở 4 mức lưu lượng 0.25 (𝑇/ℎ),0.3 (𝑇/ℎ),0.4 (𝑇/ℎ),0.5 (𝑇/ℎ). Kết quả thực nghiệm

Quan sát mô hình và thu thập số liệu sinh viên có kết quả sau:

- Lần 1: chạy với Setpoint là 0.25 (𝑇/ℎ). lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG

Hình 4.10 Đồ thị sai số với lưu lượng 0.25 ( T/h )

Bảng 4.2 Bảng sai số mô hình ở mức lưu lượng 0.25 ( /ℎ)

STT Giá tri thực Sai số STT Giá tri thực Sai số 1 0.28 0.03 11 0.23 0.02 2 0.29 0.04 12 0.29 0.04 3 0.34 0,09 13 0.28 0.03 4 0.33 0.08 14 0.23 0.02 5 0.28 0.03 15 0.24 0.01 6 0.28 0.03 16 0.29 0.04 7 0.23 0.02 17 0.24 0.01 8 0.28 0.03 18 0.24 0.01 9 0.28 0.03 19 0.24 0.01 lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG 10 0.23 0.02 20 0.32 0.07

Từ bảng số liệu sinh viên có sai số trung bình ở mức lưu lượng 0.25 (𝑇/ℎ):

𝑒1 = (0.01 x 4 + 0.02 x 4 + 0.03 × 6 + 0.04 x 3 + 0.07 + 0.08 + 0.09)/ 20× 100 = 3.3%

Đánh giá : sai số vượt quá mục tiêu ề ra là 1.3

% - Lần 2: chạy với Setpoint là 0.3 (T/h).

Hình 4.11 Đồ thị sai số với lưu lượng 0.3 ( T/h )

Bảng 4.4 Bảng sai số mô hình ở mức lưu lượng 0.3 (T/h) STT Giá trị thực Sai số 1 0.3 0 2 0.23 0.07 3 0.26 0.04 lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG 4 0.33 0.03 5 0.23 0.07 6 0.31 0.01 7 0.30 0 8 0.31 0.01 9 0.35 0.05 10 0.33 0.03 11 0.31 0.01 12 0.29 0.01

Từ bảng số liệu sinh viên có sai số trung bình ở mức lưu lượng 0.3 (𝑇/ℎ):

𝑒3 =(0 × 2 + 0.01 × 4 + 0.03 x 2 + 0.04 + 0.05 + 0.07 x 2)/ 12× 100 = 2.75%

Đánh giá : sai số vượt quá mục tiêu ề ra là 0.75 % -

Lần 3: chạy với Setpoint là 0.4 (𝑇/ℎ). lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG Hình 4.12

Đồ thị sai số với lưu lượng 0.4 ( T/h )

Bảng 4.5 Bảng sai số mô hình ở mức lưu lượng 0.4 ( /ℎ)

STT Giá trị thực Sai số 1 0.36 0.04 2 0.43 0.04 3 0.37 0.03 4 0.42 0.02 5 0.39 0.01 6 0.46 0.06 lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG 7 0.45 0.05 8 0.36 0.04

Từ bảng số liệu sinh viên có sai số trung bình ở mức lưu lượng 0.4 ( /ℎ):

e3=(0.01 x 4+ 0.02 + 0.03 + 0.04 x 3 + 0.05 + 0.06) / 8 x 100 = 3.625% Đánh giá :

sai số vượt quá mục tiêu ề ra là 1.625 % -

Lần 4: chạy với Setpoint là 0.5 ( /ℎ) quan sát mô hình và thu thập số liệu sinh

viên ược bảng sai số của mô hình trong quá trình chạy ổn ịnh: Hình 4.13

Đồ thị sai số với lưu lượng 0.5 ( T/h )

Bảng 4.7 Bảng sai số mô hình ở mức lưu lượng 0.5 ( /ℎ) STT Giá trị thực Sai số 1 0.47 0.03 2 0.53 0.03 lOMoAR cPSD| 36086670

CHƯƠNG 4. THI CÔNG HỆ THỐNG 3 0.52 0.02 4 0.51 0.01 5 0.52 0.02 6 0.48 0.02 7 0.57 0.03 8 0.53 0.03 9 0.54 0.04 10 0.51 0.01 11 0.52 0.02 12 0.49 0.01

e4 = ( 0.01 x 3 + 0.02 x 4 + 0.03 x 4 +0.04 ) / 12 = 2.25 %

Đánh giá : sai số vượt quá mục tiêu ề ra là 0.25% -

Tổng hợp lại sai số trung bình của mô hình mô hình ở mức lưu lượng từ

0.25 (𝑇/ℎ) – 0.5 (𝑇/ℎ):

𝐸 =(𝑒1 + 𝑒2 + 𝑒3 + 𝑒8)/ 4=( 3.3 + 3.75 + 3.625 +2.25 )/ 4 = 3.2% lOMoAR cPSD| 36086670

CHƯƠNG 5. KẾT QUẢ THỰC HIỆN

CHƯƠNG 5. KẾT QUẢ THỰC HIỆN

5.1. KẾT QUẢ ĐẠT ĐƯỢC

Hiểu ược kết cấu cơ khí cũng như nguyên lý vận hành của băng tải cân ịnh lượng. Tìm hiểu,

tính toán thiết kế mô hình băng cân loại ngắn.

Tìm hiểu kết cấu, lực tác dụng tác dụng lên cơ cấu cân cũng như các nguyên nhân gây ra sai

số từ ó thiết kế cơ cấu cân phù hợp với ề tài cũng như vị trí ặt cơ cấu cân trên mô hình băng tải.

Tìm hiểu về chức năng cũng như các sử dụng, kết nối của các thiết bị iều khiển phần cứng

như PLC, biến tần, module giao tiếp, module cân, cũng như các loại cảm biến loadcell,

encoder và chọn các thiết bị phù hợp với mô hình.

5.2. NHẬN XÉT VÀ ĐÁNH GIÁ

Sai số của mô hình là 3.2%, lớn hơn số với mục tiêu của ề tài là 2% Mô hình

chỉ chạy ổn ịnh ở mức lưu lượng từ 0.25 /ℎ – 0.5 /ℎ.

Các nguyên nhân gây ra sai số lớn:

Công suất ộng cơ quá nhỏ.

Mô hình cơ khí không chính xác dẫn ến rung, lắc trong quá trình vận hành.

Trượt băng do cơ cấu cơ khí không chính xác gây ra ộ lệch lớn giữa vận tốc ở con lăn dẫn

và con lăn bị dẫn ảnh hưởng tới giá trị vận tốc ọc về từ encoder.

Độ chính xác bộ khuếch ại kém dẫn ến sai số trong quá trình cân.

CHƯƠNG 6. KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN

CHƯƠNG 6. KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN lOMoARcPSD| 36086670 6.1 KẾT LUẬN

Vì thời gian, kiến thức và kiến thức có giới hạn nên nhóm sinh viên thực hiện chỉ dừng

lại ở mức nghiên cứu ưa ra mô hình tổng thể và kết quả thu ược gần sát với thực tế.

6.2 HƯỚNG PHÁT TRIỂN

Mô hình cơ khí cần ảm bảo ộ chính xác ể giảm sai số.

Có thể sử dụng loadcell tốt hơn ể giảm ảnh hưởng của rung lắc khi vận hành.

Dùng ầu cân hay module chuyên dụng ọc tính hiệu loadcell ể ảm bảo ộ chính xác cũng như

giảm sai số của tín hiệu.

Phát triển thêm hệ thống giám sát trên Wed sever.

TÀI LIỆU THAM KHẢO

TÀI LIỆU THAM KHẢO lOMoARcPSD| 36086670 [1]

George G.Chase (2004), Solid processing, The University of Akron. [2]

M. Molenda, M. D. Montross, J. Horabik, I. J. Ross (2002).

Mechanical Properties of Corn and Soybean Meal. American Society

ofAgricultural Engineers. Vol. 45(6): 1929–1936. [3]

J. M. Boac, M. E. Casada, R. G. Maghirang, J. P. Harner III

(2010). Material and interaction properties of selected grains and oilseeds

for modeling discrete particles.

American Society of Agricultural and Biological Engineers. Vol. 53(4): 1201-1216. [4]

Fenner Dunlop (1994), Conveyor belt technique: Design and calculation. [5]

Nguyễn Văn Dự (2010), Hướng dẫn tính toán băng tải. [6]

Datasheet các thiết bị. [7]

https://en.wikipedia.org/wiki/Factor_of_safety. [8]

http://cae-nst.com.vn/2017/01/19/ung-suat-von-mises-va-cach- danhgia-ung-

suat-von-mises-trong-femap-nastran/. [9]

K.Elis Norden (1998), Handbook of Electronic Weighing, WILEYVCH Verlag GmbH. [10]

Siemens AG (2012), S7-1200 Programmable controller system manual. [11]

Siemens AG (2014), Electronic weighing system Siwarex WP231manual. lOMoARcPSD| 36086670 [12]

Siemens AG (2012), HMI devices Comfort Panels Operating Instructions. [13]

Siemens AG (2017), Sinamics V20 Inverter Operating Instructions.

TÀI LIỆU THAM KHẢO [14]

Siemens, AG (2016), Products for Weighing Technology. [15]

Schneider Electric (2016), Electrical installation guide. [16]

https://www.w3schools.com/html/default.asp [17]

https://www.w3schools.com/css/default.asp [18]

https://www.w3schools.com/xml/ajax_intro.asp

lOMoARc PSD| 36086670 PHỤ LỤC PHỤ LỤC

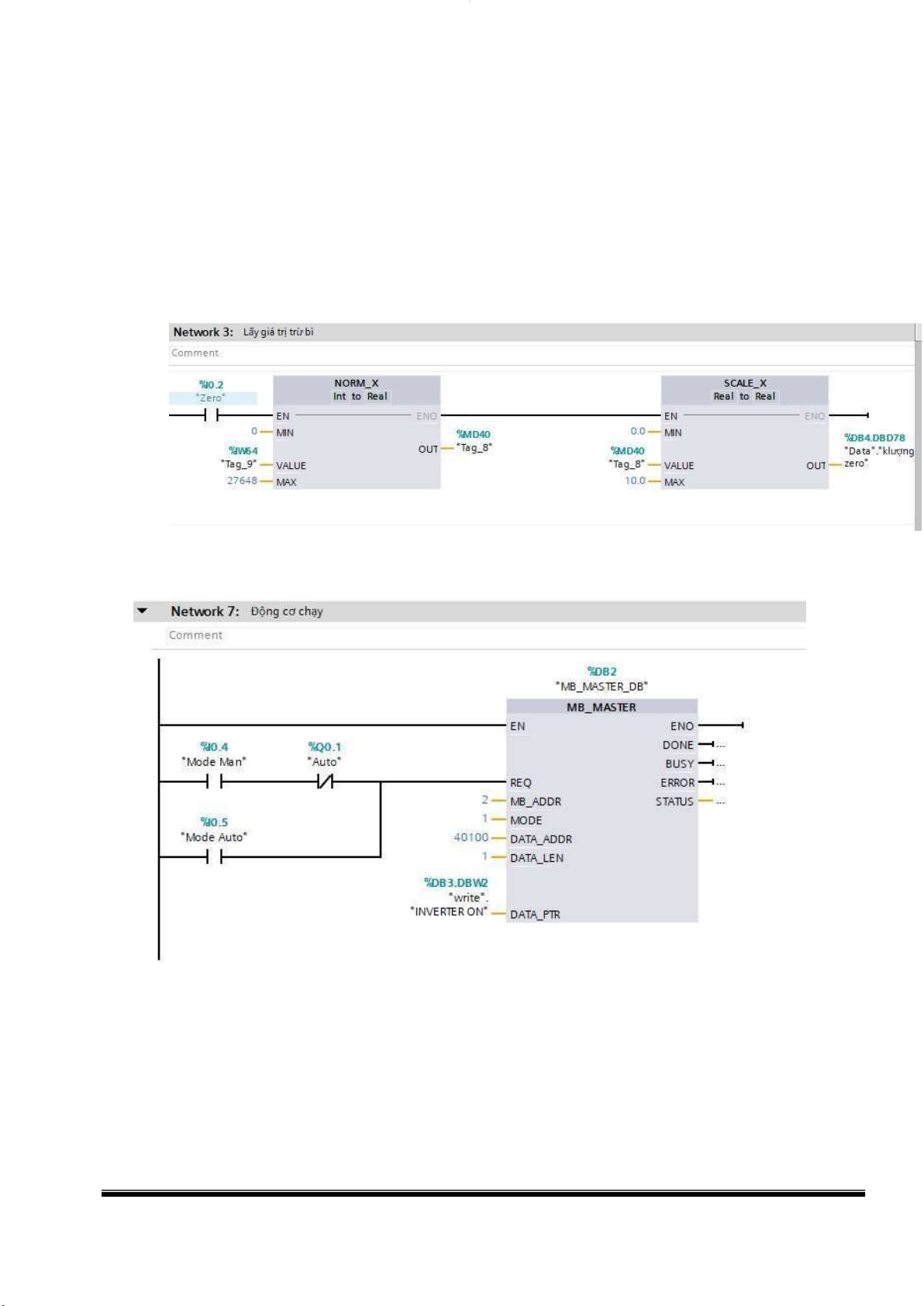

Code iều khiển mô hình:

Khối chuyển ổi dãy giá trị ầu ra khối PID ( 0-27648)

dãy giá trị của biến tần ( 0-16384 ứng với 0-50 Hz )

Khối xuất giá trị PID ã chuyển ổi xuống biến tần iều khiển tốc ộ ộng cơ 75 BỘ

MÔN ĐIỀU KHIỂN TỰ ĐỘNG

Downloaded by Dung Tran (tiendungtr12802@gmail.com) lOMoARc PSD| 36086670 PHỤ LỤC

Khối lấy giá trị trừ giá trị mặc ịnh

Khối iều khiển ộng cơ hoạt ộng 76 BỘ

MÔN ĐIỀU KHIỂN TỰ ĐỘNG

Downloaded by Dung Tran (tiendungtr12802@gmail.com) lOMoARc PSD| 36086670 PHỤ LỤC

Khối tính giá trị xung Encoder khi giá trị HSC bị tràn

Khối cấu hìn cổng truyền thông RS 422/485 77 BỘ

MÔN ĐIỀU KHIỂN TỰ ĐỘNG

Downloaded by Dung Tran (tiendungtr12802@gmail.com) lOMoARc PSD| 36086670 PHỤ LỤC

Khối iều khiển hệ thống PID

Khối chuyển ổi khối lượng cân nặng 78 BỘ

MÔN ĐIỀU KHIỂN TỰ ĐỘNG

Downloaded by Dung Tran (tiendungtr12802@gmail.com) lOMoARc PSD| 36086670 PHỤ LỤC

Khối tính vận tốc hiện tại 79 BỘ

MÔN ĐIỀU KHIỂN TỰ ĐỘNG

Downloaded by Dung Tran (tiendungtr12802@gmail.com)