Preview text:

TRƯỜNG ĐẠI HỌC THƯƠNG MẠI

VIỆN ĐÀO TẠO SAU ĐẠI HỌC -------- -------- BÀI THẢO LUẬN

HỌC PHẦN: QUẢN TRỊ CHẤT LƯỢNG ỨNG DỤNG TRONG DOANH NGHIỆP

Chủ đề: “Phân tích tình huống nghiên cứu tại doanh nghiệp Toyota về việc

áp dụng công cụ Quản Trị Chất Lượng: Kaizen vượt qua khủng hoảng tài

chính 2008 và đem tới thành công như hiện tại”.

Giảng viên: PGS.TS ĐỖ THỊ NGỌC MÃ LHP:1QCDN29A1 NHÓM: 05 – CH29AMTM.N1 HÀ NỘI, 10/2023

DANH SÁCH NHÓM 05 VÀ PHÂN CÔNG NHIỆM VỤ STT HỌ VÀ TÊN CÔNG VIỆC GHI CHÚ

Phụ trách phần 01 + 04: lời giới thiệu và 1 Nguyễn Công Thành kết luận

Tìm kiếm các tài liệu liên quan 2 Bùi Thị Thương Thuyết trình

Phụ trách phần 03: Thực trạng áp dụng 3 Đặng Thủy Tiên

công cụ quản lý chất lượng Kaizen tại doanh nghiệp Toyota 4 Ngô Thị Trang

Lên sườn ý đại cương + đưa ra ý tưởng liên hệ doanh nghiệp Thư Ký 5 Nguyễn Thị Trang

Phụ trách phần 04: kết luận và kiến nghị

+ chỉnh sửa các thông tin liên quan Nhóm trưởng 6 Tạ Thị Hà Trang

Phụ trách phần 02: Cơ sở lý thuyết 7 Đặng Hoàng Trà Làm slide 1

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Độc lập – Tự do – Hạnh phúc

BIÊN BẢN HỌP NHÓM LẦN 01 I.Thành viên tham gia Nguyễn Công Thành Bùi Thị Thương Đặng Thủy Tiên Ngô Thị Trang Thư ký Nguyễn Thị Trang Trưởng nhóm Tạ Thị Hà Trang Đặng Hoàng Trà

II. Thời gian – địa điểm

1. Thời gian: 19:00, ngày 03/10/2023

2. Địa điểm: Họp online trên Zoom meeting III. Mục tiêu cuộc họp

- Nghiên cứu đề tài Gv hướng dẫn giao

- Chọn đề tài và doanh nghiệp áp dụng vào đề tài IV. Nội dung cuộc họp

1. Trình bày ý tưởng về tên đề tài

Đề tài chung: Hãy chọn và phân tích một tình huống nghiên cứu tại một doanh

nghiệp hoặc một tổ chức về việc áp dụng một trong các công cụ QTCL sau: 5S, Lean;

Kaizen; hoặc một tình huống về cải tiến năng suất, chất lượng, cải tiến chất lượng sản

phẩm hoặc dịch vụ; cải tiến quá trình...và hoàn thành bài tập thảo luận nhóm theo hướng dẫn 2

05 Thành viên đưa ra ý kiến cho đề tài:

1. Boeing, một trong những công ty hàng đầu trong sản xuất máy bay, đã áp

dụng Lean Manufacturing để tối ưu hóa quy trình sản xuất và cải thiện hiệu suất

2. VinFast: VinFast, một công ty sản xuất ô tô của Việt Nam, đã áp dụng Lean

và Kaizen trong quá trình sản xuất ô tô. Họ tập trung vào việc tối ưu hóa quy trình sản

xuất và kiểm soát chất lượng để cạnh tranh trên thị trường ô tô quốc tế.

3. FPT Software: FPT Software, một công ty phần mềm hàng đầu tại Việt Nam,

đã áp dụng Lean và Six Sigma để tối ưu hóa quy trình phát triển phần mềm và đảm

bảo chất lượng sản phẩm phần mềm.

4. Nghiên về việc áp dụng công cụ Quản Trị Chất Lượng: Kaizen vượt qua

khủng hoảng tài chính của Toyota 2008

5. TH Milk: Công ty sản xuất sữa TH Milk đã áp dụng các phương pháp Lean

và 5S để tối ưu hóa quy trình sản xuất và đảm bảo chất lượng sữa.

2. Quá trình thực hiện :

- Tất cả các thành viên trong nhóm đều tham gia đóng góp ý kiến. Nhóm thảo

luận và lựa chọn đề tài 04 : hân tích tình huống nghiên cứu tại doanh nghiệp Toyota về

việc áp dụng công cụ Quản Trị Chất Lượng: Kaizen vượt qua khủng hoảng tài chính

2008 và đem tới thành công như hiện tại để tiến h . ành nghiên cứu.

- Mục tiêu buổi họp sau: Đưa ra đề cương chi tiết và phân công nhiệm vụ V. Kết thúc

Cuộc họp kết thúc lúc 20:05 ngày 03/10/2023 Nhóm trưởng Nguyễn Thị Trang 3

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Độc lập – Tự do – Hạnh phúc

BIÊN BẢN HỌP NHÓM LẦN 02 I.Thành viên tham gia Nguyễn Công Thành Bùi Thị Thương Đặng Thủy Tiên Ngô Thị Trang Thư ký Nguyễn Thị Trang Trưởng nhóm Tạ Thị Hà Trang Đặng Hoàng Trà

II. Thời gian – địa điểm

1. Thời gian: 19:00, ngày 09/10/2023

2. Địa điểm: Họp online trên Zoom meeting III. Mục tiêu cuộc họp

Đưa ra đề cương chi tiết và phân công nhiệm vụ cho đề tài: :Phân tích tình

huống nghiên cứu tại doanh nghiệp Toyota về việc áp dụng công cụ Quản Trị Chất

Lượng: Kaizen vượt qua khủng hoảng tài chính 2008 và đem tới thành công như hiện tại. IV. Nội dung cuộc họp

1. Trình bày ý tưởng về tên đề tài

Các thành viên thảo luận chung và thống nhất đưa ra đề cương chi tiết và phân

công nhiệm vụ cho các thành viên: oĐỀ CƯƠNG CHI TIẾT oPHẦN NỘI DUNG Phần 1: Mở đầu:

Phần 2: Cơ cở lý thuyết 4

Tóm tắt lại lý thuyết về Kaizen

oCông cụ quản lý chất lượng Kaizen là gì?

oCác đặc điểm của công cụ quản lý chất lượng Kaizen

oCác chương trình Kaizen cơ bản

oCác bước thực hiện Kaizen tại nơi làm việc

oLợi ích khi sử dụng công cụ quản lý chất lượng Kaizen

Phần 3: Thực trạng áp dụng công cụ quản lý chất lượng Kaizen tại doanh nghiệp Toyota

2.1. Tình hình thực tế của Toyota trước khi áp dụng Kaizen

2.2. Thời điểm và lý do khiến Toyota quyết định thực hiện Kaizen

2.2.1 Thời điểm Toyota quyết định thực hiện “cải tổ"

2.2.2 Những lý do khiến Toyota quyết định sử dụng công cụ Kaizen

2.3 Cách thức Toyota thực hiện công cụ Kaizen

Phần 3: Một số kết quả và kiến nghị

3.1 Kết quả đạt được sau khi áp dụng Kaizen đối với Toyota 3.3

Một số hạn chế còn tồn đọng tại Toyota 3.3

Kiến nghị giải pháp cho những hạn chế tồn đọng Phần 4: Kết luận oTài liệu tham khảo

2. Quá trình thực hiện :

- Tất cả các thành viên trong nhóm đều tham gia đóng góp ý kiến.

- Phân công công việc cụ thể, và làm việc theo nhiệm vụ, đảm bảo thời gian hoàn thành 5

BẢNG PHÂN CÔNG NHIỆM VỤ Stt Họ và tên Công việc Ghi chú 1

Nguyễn Công Thành Phụ trách phần 01 + 04: lời giới thiệu và kết luận

Tìm kiếm các tài liệu liên quan 2 Bùi Thị Thương Thuyết trình 3 Đặng Thủy Tiên

Phụ trách phần 03: Thực trạng áp dụng

công cụ quản lý chất lượng Kaizen tại doanh nghiệp Toyota 4 Ngô Thị Trang

Lên sườn ý đại cương + đưa ra đề tài Thư Ký nhóm 5 Nguyễn Thị Trang

Phụ trách phần 04: kết luận và kiến nghị + Nhóm

chỉnh sửa các thông tin liên quan trưởng 6 Tạ Thị Hà Trang

Phụ trách phần 02: Cơ sở lý thuyết 7 Đặng Hoàng Trà Làm slide V. Kết thúc

Cuộc họp kết thúc lúc 20:35 ngày 09/10/2023 Nhóm trưởng Nguyễn Thị Trang 6

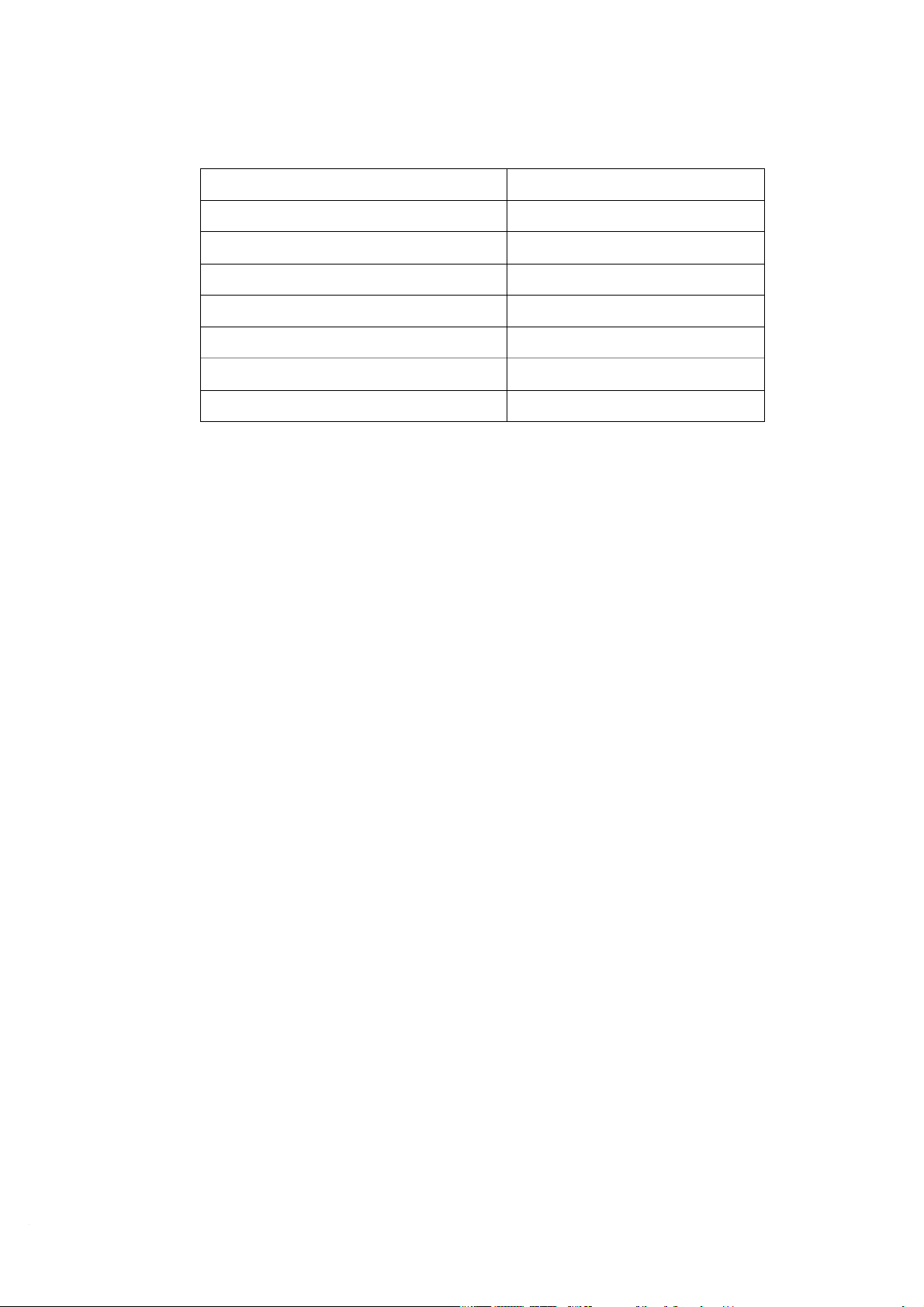

ĐÁNH GIÁ ĐIỂM CỦA CÁC THÀNH VIÊN Họ và Tên Thang điểm Nguyễn Công Thành Bùi Thị Thương Đặng Thủy Tiên Ngô Thị Trang Nguyễn Thị Trang Tạ Thị Hà Trang Đặng Hoàng Trà 7 MỤC LỤC

MỤC LỤC....................................................................................................................8

PHẦN I: MỞ ĐẦU.......................................................................................................9

Lý do chọn đề tài..........................................................................................................9

PHẦN 2: CƠ SỞ LÝ THUYẾT................................................................................10

2.1 Công cụ quản lý chất lượng Kaizen là gì?..........................................................10

2.2 Các đặc điểm của công cụ quản lý chất lượng Kaizen......................................10

2.3 Các chương trình Kaizen cơ bản........................................................................10

2.4. Các bước thực hiện Kaizen tại nơi làm việc:....................................................11

2.5 Lợi ích khi sử dụng công cụ quản lý chất lượng Kaizen..................................11

PHẦN 3: THỰC TRẠNG ÁP DỤNG CÔNG CỤ QUẢN LÝ CHẤT LƯỢNG

KAIZEN TẠI DOANH NGHIỆP.............................................................................14

3.1. Tình hình thực tế của Toyota trước khi áp dụng Kaizen.................................14

3.2. Thời điểm và lý do khiến Toyota quyết định thực hiện Kaizen.......................14

3.2.1 Thời điểm Toyota quyết định thực hiện “cải tổ"..............................................14

3.2.2 Những lý do khiến Toyota quyết định sử dụng công cụ Kaizen.......................15

3.3 Cách thức Toyota thực hiện công cụ Kaizen.....................................................16

PHẦN 4: MỘT SỐ KẾT QUẢ VÀ KIẾN NGHỊ.....................................................19

4.1 Kết quả đạt được sau khi áp dụng Kaizen đối với Toyota................................19

4.2 Một số hạn chế còn tồn đọng tại Toyota.............................................................20

4.3 Kiến nghị giải pháp cho những hạn chế tồn đọng.............................................21

PHẦN 4: KẾT LUẬN................................................................................................23 8 PHẦN I: MỞ ĐẦU Lý do chọn đề tài

Như chúng ta đã biết, quan điểm “Thương trường là chiến trường” từ lâu đã

hình thành trong suy nghĩ của đa số những nhà kinh doanh. Thế nhưng nhà tài phiệt

ngân hàng hàng đầu thế kỷ XX, Benard Baruch lại khuyên mọi người: “Không cần

phải thổi tắt ngọn nến của người khác để mình tỏa sáng”. Thị trường không chỉ đơn

thuần là chiến trường, nó là một cuộc chơi, không nhất thiết phải dẫn tới kết quả thắng

– bại tuyệt đối mà đôi khi có thể cùng thắng, cùng thua. Việc nghiên cứu quản lý chất

lượng trong doanh nghiệp là vô cùng quan trọng trong chiến lược kinh doanh sẽ giải

quyết triệt để bài toán mâu thuẫn trên.

Mặt khác, ngành công nghiệp ô tô được đánh giá là một trong những ngành

công nghiệp đi đầu, kéo theo sự phát triển của các ngành công nghiệp khác. Công

nghiệp ô tô là “khách hàng” của nhiều ngành công nghiệp có liên quan như: kim loại,

cơ khí, điện tử, hóa chất,… Vì vậy, sự phát triển mạnh mẽ của ngành công nghiệp ô tô

được xem là nhân tố tác động tích cực thúc đẩy các ngành có liên quan phát triển, tạo

động lực xây dựng kinh tế. Nhận thấy sự cấp thiết của thực tế, nhóm nghiên cứu quyết

định chọn đề tài tài: “Phân tích việc áp dụng công cụ quản trị chất lượng Kaizen của Toyota” 9

PHẦN 2: CƠ SỞ LÝ THUYẾT

2.1 Công cụ quản lý chất lượng Kaizen là gì?

Kaizen là một công cụ trong quản lý được áp dụng nhằm thúc đẩy hoạt động cải

tiến liên tục với sự tham gia của mọi người nhằm cải thiện không ngừng môi trường

làm việc, cuộc sống mỗi cá nhân, mỗi gia đình.

Trong tiếng Nhật, kai – liên tục và zen – cải tiến. KAIZEN là sự tích lũy các cải

tiến nhỏ thành kết quả lớn, tập trung vào xác định vấn đề, giải quyết vấn đề và thay đổi

chuẩn để đảm bảo vấn đề được giải quyết tận gốc. Vậy kaizen là hoạt động cải tiến

liên tục với sự tham gia của mọi người nhằm cải thiện không ngừng môi trường làm

việc, cuộc sống mỗi cá nhân, mỗi gia đình.

2.2 Các đặc điểm của công cụ quản lý chất lượng Kaizen

Đặc điểm của Kaizen là quá trình cải tiến liên tục nơi làm việc; tập trung nâng

cao năng suất và thoả mãn yêu cầu khách hàng thông qua giảm lãng phí; triển khai dựa

trên sự tham gia nhiệt tình của mọi thành viên với sự cam kết mạnh mẽ của lãnh đạo;

đặc biệt nhấn mạnh hoạt động nhóm; thu thập và phân tích dữ liệu là công cụ hữu hiệu.

2.3 Các chương trình Kaizen cơ bản

5S: “SERI”, “SEITON”, “SEISO”, SEIKETSU” Và “SHITSUKE”, tiếng

Việt là “Sàng lọc”, “sắp xếp”, “sạch sẽ”, săn sóc” và “sẵn sàng” được áp dụng để xây

dựng môi trường làm việc gọn gàng, khoa học và sạch sẽ.

KSS: Hệ thống khuyến nghị Kaizen nhấn mạnh lợi ích xây dựng tinh thần và

sự tham gia tích cực của người lao động thông qua các khuyến khích về tài chính và phi tài chính.

QCC: Nhóm chất lượng là một nhóm nhỏ tình nguyện thực hiện các hoạt

động kiểm soát chất lượng tại nơi làm việc, thực hiện công việc tự phát triển, đào tạo

và Kaizen trong nơi làm việc.

JIT: Đúng thời hạn là một kỹ thuật kiểm soát hàng tồn kho và sản xuất, là

một phần trong hệ thống sản xuất của TOYOTA.

Hệ thống được Taiichi Ohno thiết kế và hoàn thiện tại công ty TOYOTA chủ

yếu nhằm giảm thiểu lãng phí khi sản xuất. 10

7 công cụ thống kê: là các phương pháp thu thập và phân tích dữ liệu làm căn

cứ để ra các quyết định.

2.4. Các bước thực hiện Kaizen tại nơi làm việc:

Bước 1: Lựa chọn chủ đề

Bước 2: Tìm hiểu tình trạng hiện tại và xác định mục tiêu

Bước 3: Phân tích dữ liệu đã thu thập để xác định nguyên nhân gốc rễ.

Bước 4: Xác định biện pháp thực hiện dựa trên cơ sở phân tích dữ liệu.

Bước 5: Thực hiện biện pháp

Bước 6: Xác nhận kết quả thực hiện biện pháp

Bước 7: Xây dựng hoặc sửa đổi các tiêu chuẩn để phòng ngừa tái diễn.

Bước 8: Xem xét các quá trình trên và xác định dự án tiếp theo

Các bước thực hiện Kaizen tuân thủ theo vòng PDCA, từ bước 1 đến bước 4 là

P (kế hoạch), bước 5 là D (thực hiện), bước 6 là C (kiểm tra) và bước 7, 8 là A (hành

động khắc phục hoặc cải tiến). Các bước thực hiện Kaizen giúp chúng ta giải quyết

vấn đề dựa trên việc phân tích dữ liệu.

2.5 Lợi ích khi sử dụng công cụ quản lý chất lượng Kaizen

Cải tiến liên tục là động lực thúc đẩy các kỹ năng giải quyết vấn đề, hợp tác và

giao tiếp cũng như cho phép nhân viên thể hiện khả năng của bản thân, giảm tải áp lực

cho nhà lãnh đạo. Nói chung Kaizen là một cách để củng cố văn hóa cải tiến công việc

liên tục mạnh mẽ trong tổ chức của bạn. Xét cho cùng, nó chính là cách tốt nhất để duy

trì các nguyên tắc mà bạn muốn hướng dẫn cho công ty là áp dụng vào thực tế.

oCải tiến liên tục cho sản phẩm và dịch vụ Thực hiện theo quy trình cải tiến

liên tục trong công việc Kaizen giúp bạn có thể giải quyết những vấn đề từ lớn đến

từng cái nhỏ ảnh hưởng đến chất lượng sản phẩm và dịch vụ. Kết quả của việc cải tiến

chất lượng, sự hài lòng của khách hàng tăng lên vì họ gặp ít vấn đề tiêu cực hơn. Đồng

thời cũng tìm ra những nguyên nhân khiến việc khách hàng từ chối sử dụng sản phẩm,

dịch vụ của bạn. Điều này nâng cao danh tiếng thương hiệu và mang lại hiệu quả

truyền thông, dẫn đến tăng doanh số và doanh thu.

oMang lại lợi thế cạnh tranh Trong lĩnh vực kinh doanh hiện nay, chúng ta

rất khó để duy trì lợi thế cạnh tranh với đối thủ. Nếu họ mạnh hơn cả về chi phí đầu tư 11

lẫn đội ngũ nhân sự hoặc là họ liên tục đổi mới, rất khó để doanh nghiệp của bạn dẫn đầu trong lĩnh vực.

oTuy nhiên, lợi ích của cải tiến liên tục trong tạo nên lợi thế cạnh tranh đó

chính là mang lại sự khác biệt so với những nơi khác trong ngành. Nó giúp doanh

nghiệp xác định bạn là người luôn dẫn đầu, đi nhanh hơn và đổi mới hơn. Tức là, mô

hình Kaizen giúp tổ chức cải tiến liên tục trong quản lý chất lượng, năng suất và hiệu

quả thực tế. Tư duy này cũng tạo ra một lực lượng lao động có tay nghề cao, tạo ra giá

trị lâu dài cho công ty của bạn.

oKhuyến khích tư duy cơ sở Phương pháp Kaizen không phải là quá trình

chỉ ảnh hưởng và có tác động đến người quản lý. Bất kể vai trò của ai trong công ty,

nó đều có ảnh hưởng. Theo thời gian, nhân viên bắt đầu có những suy nghĩ, tư duy,

hành động về cách tiếp cận công việc hàng ngày của họ. Cải tiến có lợi ích khuyến

khích nhân viên trở nên chủ động hơn trong công việc.

oThông thường, nhân viên ở cấp cơ sở hiểu các vấn đề rõ ràng hơn quản lý.

Bởi vì, họ giải quyết các vấn đề hàng ngày. Điều này khiến cho nhà quản lý có xu

hướng giảm tải áp lực và tiếp tục có kế hoạch triển khai mang lại lợi ích cho công ty.

oVăn hóa cải tiến liên tục Các doanh nghiệp triển khai Kaizen thường có lực

lượng nhân sự gắn bó với công việc cao. Cải thiện quy trình và sản phẩm tức là cũng

cải thiện văn hóa. Nhân viên của bạn được trao quyền để thực hiện thay đổi. Họ sẽ

hiểu rằng, những đóng góp của họ có thể tạo ra lợi ích thực tế. Điều này lọc ra những

nhân sự nỗ lực trong doanh nghiệp, dẫn đến văn hóa tích cực và nơi làm việc khoa học và hấp dẫn.

oTránh solis thông tin Một điều hay gây trở ngại cho quy trình làm việc của

một doanh nghiệp là quy trình truyền đạt thông tin giữa các bộ phận, các cấp. Sự đổ vỡ

trong giao tiếp có thể gây ra những hậu quả tốn kém, cả về tài chính lẫn tinh thần. Hệ

thống Kaizen là gì? mở ra các kênh này và tạo điều kiện cho các nhóm tương tác hiệu

quả hơn. Trong chỉ số Kaizen, mọi nhân sự được khuyến khích tích cực chia sẻ quan

điểm, ý kiến và đề xuất mọi ý tưởng. Nó giúp sự hợp tác lớn hơn và tăng sự tin cậy giữa các bộ phận.

oTăng năng suất làm việc Chạy deadline như một trận chiến vô cùng căng

thẳng giữa các nhà quản lý và nhân viên. Nó gây ra một áp lực hiện hữu hàng ngày. 12

Những cải tiến liên tục là phương pháp tăng năng suất trong doanh nghiệp bằng cách

tăng hiệu quả làm việc theo một quy trình làm việc khoa học và thông minh.

oTăng cường khả năng sáng tạo Bản chất của sự sáng tạo là không có những

quy tắc nào để tuân theo. Vì vậy để bồi dưỡng sự sáng tạo ở nơi làm việc là rất khó

khăn. Phương pháp Kaizen đưa ra giải pháp cho những vấn đề không mong muốn khi

chúng nảy sinh và dạy học cách suy nghĩ bên ngoài. Nhân viên được trao quyền để đưa

ra những ý tưởng mới, tự thiết lập một kế hoạch công việc theo khả năng của họ.

oCải thiện làm việc theo nhóm Nhân viên sẽ có xu hướng giao tiếp và cộng

tác với đồng nghiệp nhiều hơn khi họ nỗ lực cải thiện chất lượng công việc và lợi ích

cá nhân. Quy trình triển khai Kaizen đem lại là phương pháp tăng năng suất doanh

nghiệp hiệu quả vì có thể khai thác sức mạnh sự hợp tác giữa các vị trí, chức năng, vai trò của từng cá nhân. 13

PHẦN 3: THỰC TRẠNG ÁP DỤNG CÔNG CỤ QUẢN LÝ CHẤT LƯỢNG KAIZEN TẠI DOANH NGHIỆP

3.1. Tình hình thực tế của Toyota trước khi áp dụng Kaizen

Công ty Toyota Motor CO. được thành lập bởi Toyoda Kiichiro vào năm 1937,

như một công ty con của công ty Toyota Industries của cha mình để tạo ra ô tô. Ba

năm trước, vào năm 1934, trong khi vẫn là một bộ phận của Toyota Industries, họ đã

tạo ra sản phẩm đầu tiên của mình, Toyota Type A engine và chiếc xe chở khách đầu

tiên vào năm 1936, Toyota AA. Tập đoàn ô tô Toyota sản xuất xe dưới năm thương

hiệu, bao gồm thương hiệu Toyota, Hino, Lexus, Ranz và Daihatsu. Nó cũng nắm giữ

16,66% cổ phần của Subaru Corporation, 5,9% cổ phần của Isuzu, 5,5% cổ phần của

Mazda, cũng như liên doanh với hai công ty ở Trung Quốc (GAC Toyota và Tứ Xuyên

FAW Toyota Motor), một ở Ấn Độ (Toyota Kirloskar), một ở Cộng hòa Séc (TPCA),

cùng với một số công ty "không phải ô tô".TMC là một phần của Tập đoàn Toyota,

một trong những tập đoàn lớn nhất tại Nhật Bản.

Nhật Bản bị tàn phá nặng nề trong Thế Chiến thứ II, và các nhà máy của

Toyota, được sử dụng cho nỗ lực chiến tranh, không thoát được tác động. Một vài năm

sau chiến tranh thế giới thứ hai, chất lượng sản phẩm của Nhật kém đến nỗi diễn viên

hài nổi tiếng của Mỹ Bob Hope khai thác đề tài này trong nhiều lần biểu diễn : Ông

chạy ra sân khấu, áp nòng khẩu súng lục vào thái dương mình rồi bóp cò những khẩu

súng bị hóc. “Made in Japan”, Bob Hope nói một cách châm chọc và la lớn: “Đồ bỏ”

rồi ném khẩu súng vào thùng rác. Cả hội trường được dịp cười khoái trá.

Vào năm 1947, xung đột Chiến tranh Lạnh toàn cầu nổi lên giữa Liên Xô Xô

viết và Hoa Kỳ, hai quốc gia đã từng là đồng minh trong Thế chiến II. Ưu tiên của Hoa

Kỳ đã thay đổi (sự "đảo chiều") từ việc trừng phạt và cải cách Nhật Bản sang đảm bảo

sự ổn định chính trị nội bộ, tái xây dựng kinh tế và, một phần, quân sự hóa lại Nhật

Bản. Dưới các chính sách mới này, vào năm 1949, các nhà sản xuất ô tô Nhật Bản

được phép tiếp tục sản xuất ô tô hạng sang, nhưng đồng thời, một chương trình ổn

định kinh tế mới để kiểm soát lạm phát đã khiến ngành công nghiệp ô tô gặp khó khăn

nghiêm trọng về nguồn vốn, trong khi nhiều chủ xe tải không trả được khoản vay của 14

họ. Cuối cùng, Ngân hàng Nhật Bản, ngân hàng trung ương của quốc gia, đã cứu công

ty, với yêu cầu công ty thực hiện các cải cách.

3.2. Thời điểm và lý do khiến Toyota quyết định thực hiện Kaizen

3.2.1 Thời điểm Toyota quyết định thực hiện “cải tổ"

Trong khoảng từ năm 1938 đến năm 1945, ở Mỹ, hai nhà khoa học là Walter A

Shewart và W.Edwards Deming nghiên cứu, công bố và thử nghiệm TQM (Total

Quality Management-Quản lý chất lượng toàn diện). Trong khi các doanh nghiệp Mỹ

chưa mấy hào hứng với quản lý chất lượng toàn diện thì giáo sư Deming vào những

năm 1947, 1950, 1951, 1952, 1955 và 1956 được mời sang Nhật dạy quản lý chất

lượng cùng nhiều chuyên gia Mỹ khác.

Năm 1948, “Liên hiệp các nhà bác học và kỹ sư Nhật” tổ chức hàng loạt các

seminar và hội thảo về vấn đề quản lý chất lượng. Năm 1949 chính phủ đưa ra chương

trình nâng cao chất lượng hàng hóa và kêu gọi các tổ chức doanh nghiệp tham gia tích

cực để đưa nó vào cuộc sống.

Năm 1950, các nhà điều hành công ty, bao gồm người họ hàng của Kiichiro là

Eiji Toyoda, đã đi du lịch đến Hoa Kỳ để được đào tạo tại Công ty Ford và quan sát

hoạt động của hàng chục nhà sản xuất Mỹ. Kiến

thức họ thu được trong chuyến đi,

cùng với những gì công ty đã học được từ việc sản xuất máy dệt, đã tạo nên The

Toyota Way (một triết lý quản lý) và Hệ thống Sản xuất Toyota (một phương pháp sản

xuất siêu hiệu quả) đã biến công ty trở thành một người lãnh đạo trong ngành công nghiệp sản xuất.

Năm 1951, người Nhật thành lập giải thưởng Deming, giải thưởng cao nhất cho

các thành tựu trong lĩnh vực chất lượng. Tháng 11 được tuyên bố là tháng chất lượng.

Cuối những năm 50, đến đầu những năm 60, phong trào vì chất lượng cao ở

Nhật chuyển sang giai đoạn phát triển mới. Lý do là ngoài việc cạnh tranh với các

công ty nước ngoài, nhất là với công ty Mỹ, yêu cầu của người tiêu dùng Nhật Bản cũng tăng lên.

Tại các doanh nghiệp Nhật, bên cạnh việc xây dựng hệ thống đề xuất ý tưởng

(Kaizen Teian) nhằm khuyến khích việc đóng góp sáng kiến , nhắm tới từng nhân viên

riêng rẽ, việc thành lập các tổ, nhóm chất lượng cũng được chú trọng. Tháng 6 năm 15

1962 có 3 nhóm được thành lập, tháng 12, có 20 nhóm.Đến năm 1968 đã có 16.000 nhóm.

Kết quả, chỉ trong vòng 10 năm, chất lượng hàng hóa Nhật Bản vươn lên trong

tốp đầu của thế giới, thậm chí một số mặt hàng của Nhật định ra tiêu chuẩn chất lượng cho cả thế giới.

Các nhà nghiên cứu Mỹ cho rằng, các nhóm chất lượng Nhật Bản chính là “chìa

khóa thành công” của nền doanh nghiệp Nhật Bản.

3.2.2 Những lý do khiến Toyota quyết định sử dụng công cụ Kaizen

Kaizen là triết lý kinh tế Nhật nổi tiếng đã được ứng dụng đặc biệt thành công

trong cả doanh nghiệp vừa và nhỏ trên tất cả các lĩnh vực. Kaizen đã cung cấp một

phương pháp mới đối với tất cả mọi người trong một tổ chức. Đó là một triết lý và nền

tảng để khuyến khích thúc đẩy các nhân viên trong một công ty liên tục đạt được hiệu

quả và năng suất lao động cao hơn, và quan trọng hơn, để đạt được mục tiêu cao hơn

về sự hài lòng, doanh thu và lợi nhuận. Không chỉ được sử dụng trong kinh doanh

Kaizen còn được áp dụng vào trong đời sống xã hội đến từng hộ gia đình. Từ việc phát

hiện những mâu thuẫn, khó khăn nhỏ… các thành viên trong xã hội và gia đình có thể

ngồi lại với nhau bàn bạc cách giải quyết và từ đó dần dần xóa bỏ những điểm chưa tốt

và thay thế bằng những thứ tốt hơn. Khi áp dụng Kaizen trong cuộc sống hàng ngày nó

cũng mang lại lợi ích tương tự như áp dụng ở các doanh nghiệp trong nền kinh tế.

3.3 Cách thức Toyota thực hiện công cụ Kaizen

Đặc điểm của Kaizen là

quá trình cải tiến liên tục nơi làm việc; tập trung nâng

cao năng suất và thoả mãn yêu cầu khách hàng thông qua giảm lãng phí; triển khai dựa

trên sự tham gia nhiệt tình của mọi thành viên với sự cam kết mạnh mẽ của lãnh đạo;

đặc biệt nhấn mạnh hoạt động nhóm; thu thập và phân tích dữ liệu là công cụ

Kaizen được thực hiện dựa trên chu trình PDCA (Plan – Do – Check – Action)

Toyota sử dụng Kaizen để giảm tình trạng lãng phí

P: Tại nhà máy sản xuất của Toyota thường hay xảy ra tình trạng lãng phí:

hàng hóa tồn kho, không đạt chuẩn, sản xuất dư thừa, thời gian vận chuyển hàng hóa

chậm, thời gian tìm kiếm hàng hóa của công nhân lâu, …

D: Toyota đã nhanh chóng tìm cách khắc phục đó là việc dùng giỏ nhựa để

phân loại các phụ tùng theo từng mẫu xe và đặc tính riêng của bộ phận. 16

C: Công nhân trong nhà máy có thể thực hiện công việc một cách dễ dàng, đơn giản hơn.

A: Ngoài ra, tại Toyota còn áp dụng khái niệm 3M (Mura – Muri – Muda).

Điều này mang ý nghĩa là sự tồn tại của Mura (thiếu cân bằng) sẽ dẫn đến Muri (quá

sức) làm phát sinh Muda (lãng phí). Không chỉ chú trọng việc tìm kiếm lãng phí, việc

lặp lại câu hỏi “Tại sao” cho tới khi tìm ra gốc rễ của vấn đề cũng hết sức quan trọng.

Toyota sử dụng Kaizen để tạo ra những cải tiến mới, hữu dụng

P: xe chuyên chở trong phạm vi khu vực nhà máy; cải thiện trong việc cung

cấp nguyên liệu hợp lý tùy thuộc vào khối lượng tiêu thụ, giảm thiểu công việc trong quy trình.

D: Sử dụng các bộ phận có sẵn trong dây chuyền và thêm các động cơ, sáng

tạo nên xe chuyên chở trong phạm vi khu vực nhà máy.

C: Giúp cho công nhân tiết kiệm được thời gian và sức lực vận chuyển hàng

hóa. Bên cạnh đó, Toyota cũng đã tiết kiệm gần 3000 USD cho chi phí mua sắm xe

chở hàng; công nhân chỉ cần dự trữ một khối lượng nhỏ mỗi sản phẩm và thường

xuyên bổ sung hàng hóa dựa trên yêu cầu của khách hàng. Do đó giảm đáng kể những

thao tác dư thừa của mỗi công nhân và thiết bị máy móc. Góp phần giúp doanh nghiệp

tăng cao năng suất lao động, chất lượng công việc, giảm giá thành sản phẩm để thu hút khách hàng.

A: Theo dõi qua thời gian để khắc phục tồn đọng và nâng cao trang thiết bị.

Kaizen dành cho tất cả thành viên trong Toyota

P: Hình thành nên văn hóa công ty: sự ứng xử giữa lãnh đạo với nhân viên

và giữa các nhân viên với nhau; sự tiết kiệm và bảo vệ thương hiệu của công ty; sự cố

gắng hết mình cho công việc và tinh thần học hỏi lẫn nhau.

D: không chỉ dành riêng cho những nhà quản lý, chuyên gia cấp cao mà dành

cho tất cả mọi người trong công ty ở mọi cấp bậc.

C: Mọi thành viên đều cần hiểu, tin vào phương pháp Kaizen, cố gắng thực

hiện một cách liên tục và theo đuổi tới cùng. Có như vậy, tập thể mới thấm nhuần bản

chất cải tiến không ngừng của Kaizen trong suy nghĩ để hành động thật hiệu quả.

A: Để có thể đề xuất ý tưởng cải tiến, nhân viên cần phải trải qua một quá

trình tự học hỏi và nâng cao kỹ năng làm việc. Điều này, giúp họ nâng cao ý thức và 17

phát triển bản thân cũng như tập thể. Từ đó, nhân viên cảm thấy hứng thú hơn trong

công việc và biết đoàn kết giúp đỡ lẫn nhau. Tất cả tạo nên động lực thúc đẩy các cá

nhân đưa ra ý kiến, tạo tinh thần làm việc đoàn kết trong tập thể và tạo ý thức luôn

hướng tới giảm thiểu các lãng phí.

Kaizen giúp hình thành văn hóa doanh nghiệp của Toyota

P: Hình thành nên văn hóa doanh nghiệp của Toyota: “Tiết kiệm không chỉ

là văn hóa của riêng Toyota. Đó chính là văn hóa mà người Nhật đã đem tới nước Mỹ,

hay chí ít cũng là trong các nhà máy sản xuất của họ”.

D: Văn hóa công ty: Sự ứng xử giữa lãnh đạo với nhân viên và giữa các nhân

viên với nhau; sự tiết kiệm và bảo vệ thương hiệu của công ty; sự cố gắng hết mình

cho công việc và tinh thần học hỏi lẫn nhau. Tinh thần của Kaizen còn được thể hiện

qua hai thông điệp quan trọng của Toyota là “Developing People First” and “Respect for People”.

C: Giám đốc bộ phận lắp ráp John Robinson từng nói: “Ở Toyota, bất cứ vấn

đề nào cũng được nhìn nhận một cách nghiêm túc và giải quyết triệt để. Đó là lý do vì

sao không chỉ quản lý mà ngay cả một công nhân cấp thấp cũng có thể cho dừng toàn

bộ dây chuyền nếu phát hiện ra sai sót”.

A: Xem xét các quá trình và xây dựng các dự án tiếp theo. 18

PHẦN 4: MỘT SỐ KẾT QUẢ VÀ KIẾN NGHỊ

4.1 Kết quả đạt được sau khi áp dụng Kaizen đối với Toyota

Kết quả đạt được sau khi áp dụng Kaizen đối với Toyota là rất ấn tượng và

quyết định đến sự phục hồi và thành công của họ sau khủng hoảng tài chính năm 2008.

Dưới đây là một số kết quả quan trọng mà Toyota đã đạt được:

Cải thiện Lợi Nhuận: Một trong những kết quả quan trọng nhất của việc áp

dụng Kaizen là sự cải thiện đáng kể về lợi nhuận của Toyota. Thay vì trải qua sự suy

giảm trong lợi nhuận như nhiều đối thủ, Toyota đã tạo ra một mô hình sản xuất hiệu

quả hơn, giảm chi phí và tối ưu hóa doanh số bán hàng, giúp tăng lợi nhuận toàn cầu.

Tăng Hiệu Suất Sản Xuất: Toyota đã tập trung vào việc cải thiện hiệu suất sản

xuất thông qua Kaizen. Các dây chuyền sản xuất đã được tối ưu hóa, và thời gian sản

xuất mỗi xe đã được rút ngắn. Điều này đã dẫn đến việc sản xuất nhiều xe hơn trong

một khoảng thời gian ngắn hơn, cải thiện hiệu suất tổng thể.

Giảm Lãng Phí: Kaizen tập trung vào loại bỏ mọi hoạt động không tạo giá trị.

Toyota đã loại bỏ lãng phí trong sản xuất bằng cách tối ưu hóa quy trình và tăng khả

năng tận dụng tài nguyên. Điều này giúp giảm chi phí sản xuất và tạo ra sự linh hoạt

trong phản hồi về thay đổi thị trường.

Chất Lượng Sản Phẩm Cao Hơn: Bằng cách cải thiện quy trình sản xuất và

kiểm soát chất lượng, Toyota đã đảm bảo rằng sản phẩm của họ có chất lượng tốt hơn.

Điều này không chỉ làm tăng sự hài lòng của khách hàng mà còn giúp họ tránh được

các vấn đề liên quan đến sản phẩm.

Tạo Ra Môi Trường Làm Việc Tích Cực: Toyota đã khuyến khích sự tham

gia của nhân viên vào quá trình cải tiến liên tục. Điều này đã tạo ra môi trường làm

việc tích cực, nơi mọi người được khuyến khích góp phần vào việc tìm kiếm và triển khai các cải tiến.

Danh Tiếng Tốt: Toyota đã xây dựng một danh tiếng tích cực với cơ quan

quản lý, khách hàng và thị trường nhờ vào việc duy trì và nâng cao chất lượng sản

phẩm. Điều này đã giúp họ củng cố vị trí của mình trong ngành công nghiệp ô tô. 19