Preview text:

TRƯỜNG ĐẠI HỌC THƯƠNG MẠI

KHOA KINH TẾ & KINH DOANH QUỐC TẾ --------000-------- BÀI THẢO LUẬN

HỌC PHẦN: QUẢN TRỊ CHẤT LƯỢNG ĐỀ TÀI:

TÌM HIỂU VÀ TRÌNH BÀY THỰC TIỄN VIỆC ÁP DỤNG CẢI

TIẾN CHẤT LƯỢNG TRONG SẢN XUẤT TẠI DOANH NGHIỆP VINAMILK

Mã lớp học phần: 242_QGMG0911_02

Giảng viên hướng dẫn: Th.s Đào Ngọc Linh

Nhóm thực hiện: Nhóm 3 Hà Nội, 2025

BẢN ĐÁNH GIÁ THÀNH VIÊN

STT Mã sinh viên Họ và tên Nhiệm vụ Đánh giá 1 22D300099 Phạm Thị Ngàn 2.2 2 22D220145 Trần Văn Minh Nghĩa PPT + 1.3 + 1.4 3 22D300102 Nguyễn Bích Ngọc Word + LMĐ + KL 4 21D120519 Phạm Văn Nhật TT + 1.1 + 1.2 5 22D300107 Hà Linh Nhi ( NT ) 3.1 + 3.2 + 3.3 6 22D300113 Nguyễn Thị Oanh 2.1 7 22D190126 Phạm Quốc Phong 2.2 8 22D300130 Nguyễn Văn Toại Tâm TT + 1.1 + 1.2 9 22D300133 Lê Nhật Thành 3.1 + 3.2 + 3.3 10 22D300142 Nông Thanh Thủy PPT + 1.3 + 1.4

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Độc lập – Tự do – Hạnh phúc

BIÊN BẢN HỌP NHÓM

I. NỘI DUNG CUỘC HỌP

Hình thức: Online qua Google Meet Số lượng: 10/10

Thời gian: 21h30 đến 22h30 ngày 20/03/2024

Nội dung: Triển khai, thống nhất đề cương và phân công nhiệm vụ

Nhận xét: Tất cả thành viên đều tham gia đóng góp tích cực

Thành viên rời cuộc họp trước: Không II. TỔNG KẾT

Đã thống đề cương và phân công nhiệm vụ. Hà Nội, ngày 20/03/2025 Nhóm trưởng Nhi Hà Linh Nhi

MỤC LỤC

DANH MỤC HÌNH ẢNH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

LỜI MỞ ĐẦU . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

CHƯƠNG 1. CƠ SỞ LÝ THUYẾT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.1. Khái quát về cải tiến chất lượng. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.2. Các nguyên tắc của cải tiến chất lượng . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

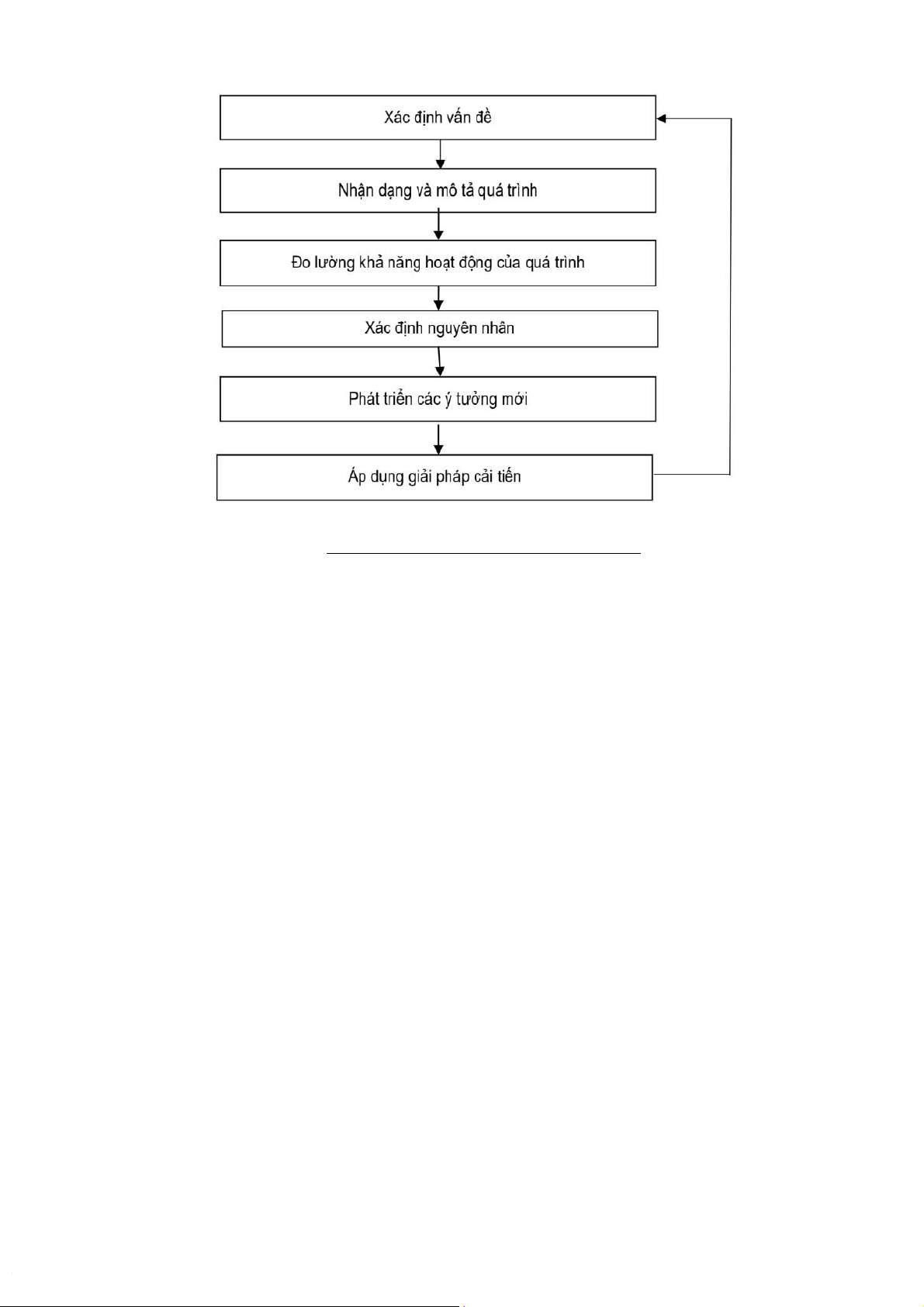

1.3. Chu trình cải tiến chất lượng . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

1.4. Các phương pháp và mô hình cải tiến chất lượng . . . . . . . . . . . . . . . . . . . . . . . . . 8

1.4.1. Mô hình Kaizen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

1.4.2. Mô hình Lean- six sigma (LSS). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

1.4.3. Các công cụ khác: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

CHƯƠNG 2. THỰC TRẠNG ÁP DỤNG CẢI TIẾN CHẤT LƯỢNG TRONG

SẢN XUẤT TẠI DOANH NGHIỆP VINAMILK . . . . . . . . . . . . . . . . . . . . . . . . . . 16

2.1 Tổng quan về doanh nghiệp Vinamilk . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

2.1.1 Lịch sử hình thành và phát triển của doanh nghiệp Vinamilk . . . . . . . . . . . 16

2.1.2 Cơ cấu tổ chức của doanh nghiệp Vinamilk . . . . . . . . . . . . . . . . . . . . . . . . . 18

2.1.3 Lĩnh vực hoạt động và sản phẩm kinh doanh của doanh nghiệp Vinamilk. . 19

2.2. Thực trạng áp dụng cải tiến chất lượng trong sản xuất tại doanh nghiệp

Vinamilk . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

2.2.1 Thực trạng trước khi Vinamilk áp dụng cải tiến chất lượng trong sản xuất . 21

2.2.2 Thực trạng của Vinamilk khi áp dụng cải tiến chất lượng trong sản xuất . . . 26

CHƯƠNG 3. ĐÁNH GIÁ THỰC TRẠNG ÁP DỤNG CẢI TIẾN CHẤT LƯỢNG

TRONG SẢN XUẤT TẠI DOANH NGHIỆP VINAMILK . . . . . . . . . . . . . . . . . . 36

3.1 Đánh giá . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

3.1.1 Thành tựu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

3.1.2 Hạn chế và nguyên nhân của hạn chế . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

3.2 Kiến nghị, giải pháp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

3.3 Bài học kinh nghiệm rút ra cho các doanh nghiệp tại Việt Nam . . . . . . . . . . . . . 41

KẾT LUẬN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

TÀI LIỆU THAM KHẢO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

DANH MỤC HÌNH ẢNH

Hình 1.1: Chu trình cải tiến chất lượng . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Hình 2.1: Yêu cầu thực hành 5S tại nhà máy Vinamilk . . . . . . . . . . . . . . . . . . . . . . . . 28

Hình 2.2: Khu vực tiếp nhận sữa tươi nguyên liệu. . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Hình 2.3: Các bồn chứa lạnh 150m3/bồn . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Hình 2.4: Máy ly tâm tách khuẩn . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Hình 2.5: Hệ thống tiệt trùng UHT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Hình 2.6: Robot LGV tự động . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

Hình 2.7: Robot đang tự đi tìm bình ắc quy được nạp đầy điện để thay cho mình khi

hết năng lượng . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

Hình 2.8: Hàng hóa tại kho thông minh . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34 1

LỜI MỞ ĐẦU

Trong bối cảnh cạnh tranh ngày càng khốc liệt của nền kinh tế toàn cầu, cải tiến

chất lượng đã trở thành yếu tố then chốt giúp các doanh nghiệp nâng cao năng lực cạnh

tranh, tối ưu hóa quy trình sản xuất và đáp ứng tốt hơn nhu cầu của khách hàng. Đặc

biệt, trong lĩnh vực sản xuất, việc áp dụng các phương pháp cải tiến chất lượng không

chỉ mang lại hiệu quả kinh tế mà còn góp phần khẳng định vị thế thương hiệu trên thị trường.

Vinamilk – một trong những doanh nghiệp hàng đầu tại Việt Nam trong ngành

công nghiệp sữa. Với hơn 40 năm hình thành và phát triển, Vinamilk đã không ngừng

đổi mới và ứng dụng các phương pháp cải tiến chất lượng vào sản xuất, từ đó mang lại

những sản phẩm chất lượng cao, đáp ứng nhu cầu đa dạng của người tiêu dùng. Sự thành

công của Vinamilk không chỉ là minh chứng cho tầm quan trọng của cải tiến chất lượng

mà còn là nguồn cảm hứng để các doanh nghiệp khác học hỏi và áp dụng.

Bài thảo luận này được xây dựng với mục tiêu làm rõ khái niệm, vai trò và các

phương pháp cải tiến chất lượng, đồng thời phân tích thực trạng áp dụng tại Vinamilk –

một doanh nghiệp điển hình trong ngành công nghiệp sữa. Từ đó, chúng tôi sẽ đánh giá

những thành tựu, hạn chế và đề xuất các giải pháp nhằm nâng cao hiệu quả áp dụng cải

tiến chất lượng trong sản xuất. Qua bài thảo luận, nhóm hy vọng không chỉ mang đến

cái nhìn sâu sắc về chủ đề mà còn đóng góp những giá trị thực tiễn cho việc nghiên cứu

và triển khai cải tiến chất lượng tại các doanh nghiệp Việt Nam hiện nay. 2

CHƯƠNG 1. CƠ SỞ LÝ THUYẾT

1.1. Khái quát về cải tiến chất lượng Khái niệm

Cải tiến chất lượng là một hoạt động cơ bản không thể thiếu trong quản trị chất

lượng. Tổ chức muốn phát triển, cạnh tranh được trên thương trường không thể không

đầu tư cho hoạt động cải tiến, đặc biệt là cải tiến chất lượng.

Theo Masaaki Imai: "Cải tiến chất lượng có nghĩa là nỗ lực không ngừng nhằm

không những duy trì mà còn nâng cao hơn nữa chất lượng sản phẩm"

Theo TCVN ISO 9000:2015: "Cải tiến chất lượng là một phần của quản trị chất

lượng tập trung vào việc nâng cao khả năng thực hiện các yêu cầu chất lượng"

Có thể nói cách khác, cải tiến chất lượng là một phần của quản trị chất lượng, tập

trung vào việc nâng cao hiệu lực và hiệu quả sử dụng các nguồn lực để nâng cao giá trị

sử dụng của sản phẩm hay dịch vụ và nâng cao năng suất các yếu tố tổng hợp và đạt

hiệu quả tối ưu của tổ chức. Như vậy, có thể nhận thấy phạm vi của cải tiến rất rộng, cải

tiến không chỉ nhằm mục đích để nâng cao chất lượng sản phẩm, dịch vụ mà còn cải

tiến để nâng cao hiệu quả và hiệu suất của các hoạt động và các quá trình.

Sự cần thiết và ý nghĩa của hoạt động cải tiến chất lượng

Việc tìm kiếm những sản phẩm, dịch vụ tốt hơn, thỏa mãn nhu cầu cao hơn của

khách hàng, của người tiêu dùng là quá trình liên tục không có điểm dừng. Sự phát triển

nhanh chóng của khoa học kỹ thuật với việc tạo ra ngày càng nhiều công nghệ mới đã

nâng cao khả năng sản xuất những sản phẩm có mức chất lượng cao. Nếu không nỗ lực

cải tiến, tổ chức sẽ tự rút khỏi sân chơi thương trường bởi trong môi trường kinh doanh

hiện đại, gắn liền với những đòi hỏi ngày càng cao về chất lượng sản phẩm hoặc dịch

vụ, cạnh tranh thị trường ngày càng được tăng cường. Vậy nên, cải tiến chất lượng đã

trở thành một trong những hoạt động hết sức quan trọng của quản trị chất lượng và có ý

nghĩa đặc biệt quan trọng đối với hoạt động sản xuất, kinh doanh của tổ chức.

Cải tiến chất lượng là cơ sở giúp tổ chức có khả năng hoàn thiện và nâng cao chất

lượng sản phẩm cũng như chất lượng các quá trình. Từ những thông tin, dữ liệu cũng

như các kết quả đo lường các chỉ tiêu, hệ thống, các quá trình mà tổ chức nắm được tình

hình phát triển chung của tổ chức, từ đó nhận ra đâu là công đoạn cần sự cải thiện, đổi

mới, thay đổi để cải thiện hiệu suất, năng suất, từ đó tìm ra phương thức cải tiến phù

hợp. Qua đó, có thể hoàn thiện và nâng cao chất lượng các quá trình, từ đó nâng cao

chất lượng sản phẩm. Một công đoạn trong quy trình sản xuất được cải tiến để vận hành 3

được trơn tru, thuận lợi hơn, sẽ tạo điều kiện tăng năng suất của công đoạn đó, từ đó

tăng năng suất của cả dây chuyền, chất lượng sản phẩm vì thế cũng được tăng lên.

Cải tiến chất lượng giúp cho các tổ chức có thể tiết kiệm được chi phí. Cải tiến

chất lượng có thể đến từ cải tiến một công đoạn, một quy trình nhỏ trong cả dây chuyền

sản xuất, thậm chí, cải tiến có thể đến từ những điều nhỏ nhất như nguyên vật liệu được

sắp xếp sao cho công nhân có thể dễ dàng, thuận tiện lấy, thao tác, điều đó giúp tiết kiệm

được thời gian. Cùng một thời gian như nhau nhưng sau cải tiến có thể làm ra được số

lượng gấp rưỡi, thậm chí gấp đôi so với trước khi cải tiến. Điều này làm cho tổ chức tăng được năng suất.

Ví dụ, trước đây, khi Nestle chưa có quy định cụ thể về việc xử lý các sản phẩm

thanh xốp lỗi, bị nứt, vỡ, thì các sản phẩm lỗi này, sau khi phát hiện, được tập trung hủy

bỏ. Tuy nhiên, điều này gây tốn kém, lãng phí cho Nestle vì thanh xốp được làm chủ

yếu từ bột mì và gelatin nên rất giòn, rất dễ nứt, vỡ. Sau đó, Nestle đã thay đổi quy định

xử lý sản phẩm lỗi bằng cách, những sản phẩm nứt, vỡ, chữ dập nổi không đúng cách

được cho vào một thùng nhựa, sau đó mang đi tái chế thành thức ăn cho gia súc ở địa

phương. Điều này đã giúp Nestle tiết kiệm được nhiều chi phí thông qua cải tiến quy trình sản xuất.

Bên cạnh đó, việc cải tiến cũng giúp rút gọn được các thao tác, các hoạt động

không cần thiết. Ví dụ như trong một phân xưởng, việc công nhân phải đi một quãng

đường dài để lấy được nguyên liệu cần thiết phục vụ cho việc sản xuất, hay cùng một

hoạt động, công nhân phải thao tác nhiều lần, gây tốn thời gian nhiều để sản xuất một

sản phẩm. Tuy nhiên, sau khi điều chỉnh rút ngắn quãng đường di chuyển của người

công nhân hoặc lược bỏ các thao tác không cần thiết trong quá trình sản xuất, người

công nhân có thể rút ngắn thời gian sản xuất một sản phẩm, mà vẫn đảm bảo sản phẩm

được sản xuất ra có chất lượng đảm bảo.

Hay như việc cải tiến có thể giúp làm giảm các sản phẩm hư hỏng, khuyết tật bởi

cải tiến là làm cho tốt hơn nên việc khắc phục được những nguyên nhân gây ra sai lỗi,

khiến cho số lượng hư hỏng, khuyết tật bị giảm đi, ngăn ngừa việc sai lỗi bị lặp lại. Như

vậy cải tiến chất lượng có thể tiết kiệm chi phí do rút ngắn được thời gian, các thao tác,

các hoạt động và các sản phẩm hư hỏng, khuyết tật,..

Cải tiến chất lượng cũng giúp các tổ chức nâng cao hiệu lực và hiệu quả của các

tác nghiệp, các quá trình trên cơ sở hợp lý hóa các hoạt động.

Để có được những cải tiến, tổ chức cần dựa trên những kết quả thực hiện, những

điểm yếu, những thiếu sót trong các quá trình, các tác nghiệp. Chúng là nguyên nhân

gây ra sai lỗi, khuyết tật, sản xuất kém năng suất. Ví dụ cùng một phân xưởng như trên, 4

sản phẩm của công đoạn A, là nguyên liệu của công đoạn B, song khi công đoạn A lại

được sắp xếp cạnh công đoạn C, rồi mới tới công đoạn B, trong khi sản phẩm của công

đoạn C phục vụ cho công đoạn D. Điều này gây bất hợp lý trong dây chuyền sản xuất,

công nhân phải cần nhiều thao tác hơn, di chuyển nhiều hơn để mang nguyên liệu tới

đúng khu vực. Thậm chí có thể gây nhầm lẫn giữa hai công đoạn B và C, dễ gây ra sai

lỗi, hư hỏng, làm tốn thời gian xử lý. Việc sắp xếp lại các khu vực sản xuất có liên quan

tới nhau ở gần vị trí với nhau, giúp tạo điều kiện thuận lợi cho việc giảm những thao tác

thừa, những khoảng cách di chuyển không cần thiết, rút ngắn được thời gian, nâng cao

được hiệu quả sản xuất. Hợp lý hóa các hoạt động, các quá trình, làm cho việc sản xuất,

kinh doanh được diễn ra một cách trơn tru, thuận lợi, theo đúng triết lý “làm đúng ngay

từ đầu” để mọi tác nghiệp được diễn ra trong điều kiện thuận lợi, phù hợp, hợp lý, cho

ra những sản phẩm có chất lượng đảm bảo ngay từ lần đầu tiên, không cần qua chỉnh

sửa, sửa chữa. Tổ chức có thể nâng cao uy tín và khả năng cạnh tranh trên thị trường

nhờ sự đáp ứng kịp thời và luôn thỏa mãn các yêu cầu của khách hàng thông qua hoạt

động cải tiến chất lượng.

1.2. Các nguyên tắc của cải tiến chất lượng

Để việc cải tiến chất lượng thực sự phát huy hiệu quả và đem lại lợi ích cho tổ

chức, hoạt động cải tiến chất lượng trong tổ chức cần thực hiện những nguyên tắc cơ bản sau:

Nguyên tắc 1: Cải tiến chất lượng phải luôn hướng tới sự thỏa mãn khách hàng

và đem lại hiệu quả cho tổ chức. Cải tiến chất lượng phải luôn lấy việc thỏa mãn khách

hàng làm mục tiêu cho cải tiến. Khi ý tưởng cải tiến không đem lại sự thỏa mãn cho

khách hàng và lợi ích cho tổ chức thì ý tưởng cải tiến đó không đem lại hiệu quả và sẽ không có ý nghĩa gì.

Nguyên tắc 2: Cải tiến chất lượng đòi hỏi sự tham gia của mọi thành viên trong

tổ chức. Lãnh đạo tổ chức cần thu hút sự tham gia của các thành viên trong mọi bộ phận

tham gia cải tiến chất lượng, từ những cải tiến công việc của mỗi cá nhân, đến cải tiến

các hoạt động trong quy trình và toàn thể hệ thống. Bởi vậy, hoạt động cải tiến đòi hỏi

phải tận dụng những kiến thức, kỹ năng và kinh nghiệm của những người trực tiếp thực

hiện công việc, vì hơn ai hết, chính họ là những người hiểu biết sâu sắc công việc của

mình, đồng thời có khả năng nhận biết một cách tốt nhất các vấn đề về chất lượng. Việc

huy động mọi người tham gia cải tiến chất lượng sẽ được thúc đẩy thông qua hoạt động

của nhóm chất lượng. Phương thức nhóm chất lượng đã trở nên phổ biến ở một số nước

phát triển, trong các công ty lớn vào đầu thập niên 80. Đặc biệt là ở Nhật Bản, phong

trào xây dựng nhóm chất lượng đã thực sự trở thành một nét văn hóa phổ biến, đem lại 5

hiệu quả to lớn cho các công ty Nhật trong việc nâng cao chất lượng và giành được lợi

thế cạnh tranh trên thương trường.

Nguyên tắc 3: Cần kết hợp cải tiến liên tục và đổi mới để nâng cao chất lượng và

hiệu quả hoạt động. Có 2 phương pháp để nâng cao chất lượng và hiệu quả là cải tiến

liên tục và đổi mới. Mỗi phương pháp có những đặc trưng, ưu và nhược điểm riêng. Cải tiến liên tục Đổi mới

- Cải tiến các chi tiết nhỏ nhưng liên tục - Hủy bỏ cái cũ, xây dựng lại cái mới, tạo

bằng cách thay đổi cách thức và thao tác nên những bước nhảy vọt về chất lượng

thực hiện công việc hàng ngày của từng

thông qua những thay đổi lớn về máy

người, từng bộ phận trong tổ chức.

móc, công nghệ về kỹ thuật sản xuất.

- Được thực hiện liên tục trong một

- Thực hiện gián đoạn, không thường khoảng thời gian dài. xuyên.

- Hiệu quả đạt được từ từ, không có tác

- Hiệu quả đạt được nhanh chóng, đột

động đột ngột, có tính chất dài hạn, lâu

ngột trong một khoảng thời gian ngắn dài.

- Cần đầu tư vốn lớn.

- Không đòi hỏi sự đầu tư vốn lớn nhưng

cần nỗ lực lớn để duy trì.

- Được khởi xướng từ cấp quản lý, lãnh

đạo và những cá nhân xuất sắc, có ý

- Đòi hỏi sự tham gia của tất cả các thành viên tưởng độc đáo.

và bộ phận trong tổ chức

Nguyên tắc 4: Cần áp dụng vòng tròn quản lý Deming hay vòng tròn PDCA để

cải tiến liên tục hiệu quả. Vòng tròn P-D-C-A là một công cụ rất hữu ích trong cải tiến

chất lượng. Trong bất kỳ hoạt động nào, dù là hoạt động tập thể hay công việc của mỗi

cá nhân nếu kiên trì áp dụng vòng tròn P-D-C-A đều đạt được hiệu quả công việc một

cách tối ưu. Hoạt động hàng ngày sẽ xuống dốc nếu bạn không duy trì việc luân chuyển

vòng tròn P-D-C-A. Ngược lại việc luân chuyển vòng tròn P-D-C-A để tiếp tục cải tiến

nhằm hướng tới tình trạng lý tưởng sẽ làm cho chất lượng, hiệu quả và năng suất làm

việc tăng lên mỗi ngày.

1.3. Chu trình cải tiến chất lượng

Hoạt động cải tiến liên tục được tiến hành theo một chu trình được diễn tả trong

một sơ đồ tổng quát gồm sáu bước cơ bản. Chu trình này có thể áp dụng cho hoạt động

cải tiến bất kỳ hoạt động nào trong mọi lĩnh vực của tổ chức, doanh nghiệp. Hình dưới

đây diễn tả các bước của chu trình cải tiến chất lượng. 6

Hình 1.1: Chu trình cải tiến chất lượng

(Nguồn: J. M. Juran và A. Blanton Godfrey, 1999)

Bước 1: Xác định các vấn đề

Xác định các yếu tố cơ bản có ảnh hưởng tới chất lượng. Hay nói cách khác, xác

định vấn đề gắn với việc trả lời các câu hỏi như đầu ra của quá trình là gì? Khách hàng

tiếp theo của quá trình là ai, bộ phận nào? Yêu cầu của khách hàng là gì? Quá trình nào

tạo nên đầu ra đó? Ai là người quản lý quá trình đó. .

Bước 2: Nhận dạng và mô tả quá trình

Trong bước này, cần xác định rõ các hoạt động, các bước tiến hành trong mỗi quá trình. Cụ thể:

Quá trình gồm có mấy bước, là những bước nào?

Trong mỗi bước cần tiến hành những hoạt động gì?

Ai, bộ phận nào có liên quan trong từng bước?

Bước 3: Đo lường khả năng hoạt động của quá trình

Đây là bước rất quan trọng nhằm nhận biết thực trạng hoạt động của quá trình, khả

năng của quá trình trong việc đáp ứng các yêu cầu của khách hàng trong giai đoạn kế

tiếp. Vì vậy, mọi hoạt động của quá trình đều cần được lượng hóa một cách chi tiết và

đầy đủ. Tập trung vào 3 yếu tố:

Đo lường đầu ra của quá trình; 7

Đo lường kết quả của quá trình (đầu ra - đầu vào);

Đo lường khả năng vận hành của quá trình.

Bước 4: Xác định nguyên nhân

Trên cơ sở đo lường, đánh giá kết quả thực hiện hoặc các giá trị hiện tại, tiến hành

so sánh với yêu cầu, tiêu chuẩn để từ đó tìm ra những vấn đề và nguyên nhân của chúng.

Điều quan trọng là phải tìm ra nguyên nhân gốc rễ của mọi vấn đề để tìm cách khắc

phục, loại bỏ nguyên nhân. Công cụ thường được sử dụng trong bước này là sơ đồ nhân quả.

Bước 5: Phát triển các ý tưởng mới

Trên cơ sở những nguyên nhân chính đã được xác định sẽ tìm ra biện pháp, ý tưởng

để xử lý, khắc phục nhằm cải tiến hoạt động, cải tiến quá trình. Muốn có nhiều ý tưởng

cải tiến tốt thì cần thu hút sự tham gia của càng nhiều người càng tốt và không nên xem

nhẹ bất kỳ ý tưởng nào dù là nhỏ nhất. Từ đó chọn lọc ra một hoặc một vài ý tưởng tốt

nhất cho việc giải quyết những vấn đề về chất lượng đã xác định. Các ý tưởng mới cần

được thiết kế và thử nghiệm trước khi đưa vào sử dụng chính thức để xác nhận chắc

chắn về hiệu quả mà chúng đem lại.

Bước 6: Áp dụng các giải pháp cải tiến

Để các giải pháp (ý tưởng) cải tiến đã lựa chọn được áp dụng một cách có hiệu lực

và đem lại hiệu quả, cần có sự quan tâm chỉ đạo và hỗ trợ từ cấp lãnh đạo cao nhất

của tổ chức, sự điều hành từ các cấp quản lý sự tham gia tích cực của mọi thành viên

trong tổ chức dựa trên nền tảng giáo dục, huấn luyện, đào tạo rộng rãi về cải tiến chất

lượng. Một trong những việc quan trọng cần tiến hành là việc đánh giá, đo lường kết

quả của giải pháp đã được cải tiến. Việc đo lường kết quả cải tiến chính là cơ sở để tìm

kiếm những vấn đề mới cần cải tiến trong quá trình tiếp theo, giúp cho quá trình cải tiến

được tiếp diễn theo vòng lặp của các chu kỳ, nhờ đó mà cải tiến diễn ra liên tục và bền

bỉ, tạo điều kiện phát triển bền vững của tổ chức.

Cải tiến liên tục trong mọi khâu hoạt động của quá trình nhằm đạt được mục tiêu

của tổ chức là không ngừng cung cấp cho khách hàng những giá trị mới, sản phẩm, dịch

vụ mới và đáp ứng ngày càng cao nhu cầu, mong muốn của khách hàng, nâng cao vị thế

cạnh tranh trên thương trường và phát triển bền vững.

1.4. Các phương pháp và mô hình cải tiến chất lượng 1.4.1. Mô hình Kaizen

Kaizen là mô hình cải tiến được áp dụng đầu tiên và rất thành cũng trong các công

ty Nhật Bản từ những năm 50 của thế kỷ 20. Đến nay, mô hình cải tiến này vẫn được 8

nghiên cứu áp dụng rộng rãi ở nhiều nước trên thế giới, trong đó có Việt Nam. Kaizen

là quá trình bao gồm việc sáng tạo và thực hiện những ý tưởng nhằm đạt được mục tiêu

bằng những phương pháp mang lại hiệu quả cao hơn. Mục tiêu của Kaizen không phải

là các giảm chi phối một cách cơ học mà là làm cho công việc đơn giản ban nhanh hơn,

tiện ích hơn và hiệu quả hơn. Chìa khóa để thực hiện Kaizen chính là không ngừng đưa

ra các ý tưởng nhằm thúc đẩy cải tiến.

Các bước triển khai Kaizen:

Kaizen được thực hiện theo 8 bước, tuân thủ theo vòng tròn quản lý chất lượng

PDCA (Plan, Do, Check, Act) của William Edwards Deming được giới thiệu từ năm

1950. Từ bước 1 đến bước 4 là Plan (lập kế hoạch), bước 5 là Do (thực hiện), bước 6 là

Check (kiểm tra) và bước 7, 8 là Act (hành động khắc phục hay cải tiến). Dựa trên việc

phân tích dữ liệu, chúng ta sẽ giải quyết được vấn đề thông qua 8 bước được tiêu chuẩn hóa như sau:

Bước 1: Lựa chọn chủ đề (cho công việc, bộ phận,...). Việc lựa chọn được bắt

đầu với lý do tại sao chủ đề trên được lựa chọn.

Bước 2: Tìm hiểu tình trạng hiện tại và xác định mục tiêu. Trước khi bắt đầu một

dự án, các trạng thái hiện tại phải được hiểu và xem xét lại

Bước 3: Phân tích dữ liệu đã thu thập để xác định nguyên nhân gốc rễ

Bước 4: Xác định biện pháp thực hiện dựa trên cơ sở phân tích dữ liệu

Bước 5: Thực hiện biện pháp

Bước 6: Xác nhận kết quả thực hiện biện pháp

Bước 7: Xây dựng hoặc sửa lỗi các tiêu chuẩn để phòng ngừa tái diễn

Bước 8: Xem xét các quá trình trên và xác định các dự án tiếp theo

Các bước trên sẽ giúp nhà quản lý hình dung và tiếp cận được với quá trình giải

quyết các khó khăn. Đây cũng là một cách hiệu quả để ghi lại các hoạt động Kaizen.

1.4.2. Mô hình Lean- six sigma (LSS)

Mô hình Lean Six Sigma (LSS) được phát triển ở Mỹ vào những năm 1980, là sự

kết hợp của các nguyên tắc quản lý quy trình sản xuất của Nhật Bản. Trong những năm

1990, mô hình LSS này đã được các nhà sản xuất lớn của Mỹ áp dụng.

Mô hình LSS là một phương pháp quản lý tập trung theo nhóm nhằm cải thiện hiệu

suất bằng cách loại bỏ sự lãng phí và các khiếm khuyết để phát huy tốt nhất tiềm năng

nội tại của một tổ chức. 9

Mô hình LSS kết hợp giữa các phương pháp Six Sigma (6 Sigma) và phương pháp

sản xuất tinh gọn/ doanh nghiệp tinh gọn (Lean Enterprise) để cố gắng loại bỏ lãng phí

tài nguyên vật chất, thời gian, công sức và tài năng trong khi vẫn đảm bảo chất lượng

trong quy trình sản xuất và tổ chức.

Cả Six Sigma và Lean có những thế mạnh riêng và chúng phối hợp hỗ trợ nhau

bởi vì chúng đều tập trung vào việc cải thiện kết quả thông qua cải tiến các quy trình.

Điểm tập trung chính của Lean là loại bỏ lãng phí dưới nhiều hình thức: tồn đọng

quá mức cần thiết ở mặt bằng sản xuất, tồn kho, nguyên vật liệu, hỏng hóc, hàng sửa lại,

thời gian chu trình, lãng phí vốn, lãng phí nhân công và thời gian cũng là đề tài của các

dự án Six Sigma. Ngoài ra, một số công cụ của Lean cũng được sử dụng trong các dự án Six Sigma khi cần.

Các bước triển khai Lean - Six sigma:

Khái niệm tinh gọn trong mô hình LSS tập trung vào việc giảm và loại bỏ tám loại

lãng phí trong sản xuất được viết tắt là DOWNTIME. Tám loại lãng phí đó là:

Lãng phí do khuyết tật sản phẩm (Defects).

Lãng phí do sản xuất dư thừa (Over Production).

Lãng phí về thời gian vô ích (Waiting).

Lãng phí nguồn nhân lực (Non-used talent).

Lãng phí vận chuyển (Transport).

Lãng phí do tồn kho (Inventory).

Lãng phí do quá trình (Excess processing).

Lãng phí trong hoạt động (Motion).

Mô hình 6 Sigma có tiền trình 5 bước được viết tắt là DMAIC cũng được sử dụng

trong mô hình LSS. Năm bước DMAIC là: xác định (Define), đo lường (Measure), phân

tích (Analyze), cải tiến (Improve), kiểm soát (Control). Tiến trình 5 bước này của mô

hình 6 Sigma cải thiện, tối ưu hóa và ổn định các quy trình sản xuất kinh doanh dựa trên các dữ liệu sẵn có.

Vậy mô hình cải tiến LSS là sự kết hợp giữa mô hình quản lý tinh gọn và mô hình

6 Sigma cho thấy quy trình sản xuất có xu hướng biến đổi sau đó hạn chế các biến đổi

này để đảm bảo cải tiến quy trình liên tục. 10

1.4.3. Các công cụ khác: 5S:

Khái niệm 5S bắt nguồn từ Nhật Bản vào đầu những năm 1980 thế kỷ XX. Nếu

như phương pháp quản lý Tây Âu thiên về kiểm soát thời gian và chế độ làm việc của

công nhân một cách cơ học rất chặt chẽ thì người Nhật lại chú ý giải quyết vấn đề tâm

lý, cải thiện điều kiện lao động và không khí làm việc trong tập thể, hoàn thiện môi

trường làm việc. Đó cũng chính là ý tưởng của 5S - phương pháp được các tổ chức của

Nhật Bản hết sức ưa chuộng. Đây là một phương pháp đơn giản nhưng rất hiệu quả trong

việc huy động nhân lực, nâng cao năng suất, chất lượng và hiệu quả. Phương pháp này

có thể áp dụng đối với mọi loại hình tổ chức, ở bất kỳ lĩnh vực nào.

5S tập trung vào việc giữ gìn sạch sẽ và ngăn nắp nơi làm việc, 5S xuất phát từ

nhu cầu đảm bảo sức khỏe, tăng sự tiện lợi, nâng cao năng suất.

Tiếng Nhật Tiếng Anh Tiếng Việt Ý nghĩa Seiri

Systematize Sàng lọc Chọn và loại bỏ những thứ không cần thiết Seiton Sort Sắp xếp

Sắp xếp các đồ vật đúng chỗ Seiso Sweep Sạch sẽ

Khu vực làm việc luôn được vệ sinh Seiketsu Sanitize Săn sóc

Duy trì nơi làm việc sạch sẽ và ngăn nắp

Shitsuke Self-discipline Sẵn sàng Thực hiện 4S trên một cách tự giác và tập thể

ISO 9001 (Hệ thống quản lý chất lượng):

ISO 9001 (cách gọi tắt của ISO 9001:2015 - phiên bản mới nhất của tiêu chuẩn

ISO 9001) là một tiêu chuẩn về Hệ thống quản lý chất lượng do Tổ chức Tiêu chuẩn hóa

quốc tế phát triển và ban hành vào ngày 24 tháng 9 năm 2015. Tiêu chuẩn này có tên

đầy đủ là ISO 9001:2015 - Hệ thống quản lý chất lượng - Các yêu cầu. ISO 9001 đưa ra

các yêu cầu được sử dụng như một khuôn khổ cho một Hệ thống quản lý chất lượng.

Tiêu chuẩn này cũng được sử dụng cho việc đánh giá chứng nhận phù hợp với Hệ thống

quản lý chất lượng của một tổ chức.

ISO 9001 là một tiêu chuẩn khá linh hoạt. Nó không bắt buộc doanh nghiệp phải

làm theo điều này hay điều kia. Thay vào đó, các nguyên tắc, yêu cầu của ISO 9001 chỉ

đóng vai trò như những định hướng để doanh nghiệp có thể đạt được hiệu quả khi vận

hành và kiểm soát QMS của mình. 11

Chính vì vậy, ISO 9001 có thể áp dụng cho mọi doanh nghiệp/ tổ chức. Không

quan trọng quy mô doanh nghiệp lớn hay nhỏ; là doanh nghiệp tư nhân hay nhà nước;

mới thành lập hay đã hoạt động lâu năm; sản xuất hay kinh doanh sản phẩm hay dịch vụ gì…

Đặc biệt, ISO 9001 sẽ là một giải pháp hoàn hảo dành cho những doanh nghiệp muốn:

Quản lý QMS theo quy trình một cách hiệu quả, chuyên nghiệp.

Đáp ứng được các yêu cầu của khách hàng về sản phẩm/ dịch vụ hoặc đối tác khi đấu thầu.

Sử dụng đánh giá chứng nhận ISO 9001 như một phương pháp để marketing cho doanh nghiệp.

Tích hợp ISO 9001 với các tiêu chuẩn về hệ thống quản lý ISO khác để nâng

cao hiệu quả hoạt động của doanh nghiệp.

ISO 22000 (Hệ thống quản lý an toàn thực phẩm):

Ngày 1/9/2005, Tổ chức quốc tế về tiêu chuẩn hóa ISO (International Organization

ƒor Standardization) đã chính thức ban hành tiêu chuẩn ISO 22000:2005. Tiêu chuẩn

này do Ủy ban kỹ thuật ISO/TC 34 soạn thảo. Đây là tiêu chuẩn quốc tế về hệ thống

quản lý an toàn thực phẩm nhằm đáp ứng yêu cầu của người tiêu dùng lẫn các bên quan

tâm trên phạm vi toàn thế giới. Tiêu chuẩn ISO 22000:2005 được nhìn nhận như sự tích

hợp giữa HACCP và GMP trong sản xuất thực phẩm. Qua đây tạo điều kiện hợp nhất

và đơn giản hóa từng bước khi áp dụng các hệ thống quản lý cùng được triển khai trong một tổ chức.

Áp dụng hệ thống quản lý an toàn thực phẩm theo ISO 22000:2005 tiết kiệm được

nhiều công sức và chi phí đối với các tổ chức; đặc biệt khi phải vận hành một một lúc ISO 9001:2000, HACCP, GMP.

Tiêu chuẩn ISO 22000:2005 đưa ra 4 yếu tố chính đối với một hệ thống quản lý an

toàn thực phẩm. Các yếu tố này đảm bảo an toàn thực phẩm trong suốt chuỗi cung ứng

thực phẩm (Ƒood chain) từ khâu đầu tiên đến khi tiêu thụ sản phẩm. Bốn yếu tố chính của tiêu chuẩn này là:

Trao đổi thông tin “tương hỗ” (interactive communication): Các thông tin

“tương hỗ” rất cần thiết nhằm đảm bảo các mối nguy được xác định và kiểm

soát một cách đầy đủ ở mỗi giai đoạn trong suốt chuỗi cung ứng thực phẩm.

Trao đổi thông tin với khách hàng và các nhà cung ứng về các mối nguy đã

được xác định và các biện pháp kiểm soát hướng đến đáp ứng công khai các 12

yêu cầu của khách hàng. Quá trình trao đổi thông tin trong chuỗi cung ứng

thực phẩm được cụ thể hóa như hình 7.8.

Quản lý hệ thống: Hệ thống quản lý an toàn thực phẩm được thiết lập, vận

hành và luôn cập nhật trong bộ khung của một hệ thống quản lý đã được cấu

trúc đồng thời thống nhất với toàn bộ hoạt động quản lý chung trong một tổ

chức. Điều này giúp tối đa hoá lợi ích cho khách hàng và các bên quan tâm.

Tiêu chuẩn quốc tế này được liên kết với tiêu chuẩn ISO 9001 để tăng cường

tính tương thích giữa hai tiêu chuẩn. Tuy nhiên, tiêu chuẩn này vẫn có thể áp

dụng một cách độc lập với các hệ thống quản lý khác khi điều hành quản lý

tại một cơ sở sản xuất thực phẩm.

Các chương trình tiên quyết (PRPs: Prerequisite programmes): Các chương

trình tiên quyết - PRPs - là các điều kiện cơ bản và hoạt động cần thiết để duy

trì một môi trường vệ sinh xuyên suốt chuỗi cung ứng thực phẩm. Các điều

kiện và hoạt động này cần phù hợp với yêu cầu sản xuất, sử dụng và cung

cấp sự an toàn đối với sản phẩm cuối cùng cũng như người tiêu dùng. PRPs

là một trong những chuẩn mực “cần và đủ” để các cơ sở đủ điều kiện tham

gia sản xuất thực phẩm. Quy định về PRPs có quan hệ chặt chẽ với các quy

định về GMP, GAP, GVP, GHP, GPP, GDP, GTP.

Các nguyên tắc của HACCP: (Hazard Analysis and Critical Control Points):

HACCP nghĩa là hệ thống phân tích mối nguy và xác định điểm kiểm soát

trọng yếu. Nó là sự tiếp cận có tính khoa học, hợp lý và có tính hệ thống cho

sự nhận biết, xác định và kiểm soát mối nguy hại trong chế tạo, gia công, sản

xuất, chuẩn bị và sử dụng thực phẩm để đảm bảo rằng thực phẩm là an toàn

khi tiêu dùng (tức là nó không có mối nguy hại không thể chấp nhận cho sức

khỏe). Hệ thống này nhận biết những mối nguy hại có thể xảy ra trong quá

trình sản xuất thực phẩm và đặt ra các biện pháp kiểm soát để tránh những mối nguy xảy ra. HACCP:

Tiêu chuẩn HACCP có tên đầy đủ là Hazard Analysis and Critical Control Points,

được hiểu là Phân tích mối nguy và điểm kiểm soát tới hạn. HACCP bao gồm những

nguyên tắc được thiết lập dành cho hệ thống quản lý an toàn thực phẩm của một doanh nghiệp/ tổ chức.

Tiêu chuẩn chất lượng HACCP là một tiêu chuẩn có nguồn gốc phát triển rất lâu

đời. Tiêu chuẩn này xuất hiện lần đầu tiên từ những năm thuộc thập niên 60. Nó được

giới thiệu cùng với chương trình vũ trụ của NASA (Mỹ) với mục đích nhằm đảm bảo 13

an toàn vệ sinh thực phẩm. Cũng như hạn chế tình trạng ngộ độc thực phẩm của các phi

hành gia khi phóng tàu vũ trụ Columbia lên không trung.

Tới năm 1971, tiêu chuẩn HACCP dần được áp dụng phổ biến hơn trong ngành

thực phẩm của Mỹ. Bởi nó giúp kiểm soát một cách toàn diện những mối nguy có thể

xảy ra trong quá trình sản xuất, chế biến thực phẩm. Sau đó, HACCP nhanh chóng trở

thành một tiêu chuẩn về vệ sinh an toàn thực phẩm được áp dụng rộng rãi trên toàn thế

giới. Trong đó bao gồm cả Việt Nam.

Các nguyên tắc được quy định trong bộ tiêu chuẩn HACCP có thể ứng dụng một

cách hiệu quả từ nông trại tới bàn ăn. Ví dụ với một cơ sở sản xuất xúc xích tiệt trùng,

để kiểm soát được các mối nguy gây nhiễm bẩn, nhiễm độc thực phẩm, cơ sở đó sẽ cần

phải đáp ứng được những yêu cầu sau:

Tại nông trường, cần lựa chọn và kiểm soát các loại thức ăn chăn nuôi cùng

nguồn nước được sử dụng trong khâu cho ăn. Đồng thời, có những quy trình

cùng biện pháp đảm bảo sức khỏe của vật nuôi cũng như hệ thống vệ sinh tại nông trường.

Tới khâu chế biến, phải có quy trình rõ ràng từ việc mổ thịt ra sao, cách xay

thô, xay nhuyễn, điều phối gia vị như thế nào tới công đoạn tiệt trùng và hoàn

thiện… Nhằm đảm bảo thịt không bị nhiễm bẩn từ khi sơ chế tới khi tạo ra

thành phẩm là những chiếc xúc xích tươi ngon.

Tại khâu bảo quản, sản phẩm xúc xích thường được bảo quản ở nhiệt độ

thường, tránh ánh sáng trực tiếp. Phải có khu vực bảo quản riêng biệt, tránh

để chung với các hóa chất có khả năng gây nhiễm bẩn cho thực phẩm.

Trong quá trình vận chuyển, nhà sản xuất cần phải có những hành động kiểm

soát tại địa điểm chuyên chở, kho cất giữ cũng như phân phối.

Khi sản phẩm được đưa đến các điểm bán, cần phải có hệ thống vệ sinh, giữ

lãnh vào bảo quản phù hợp với đặc tính của sản phẩm.

Cuối cùng, ở khâu tiêu thụ, nhà sản xuất phải có những chỉ dẫn về cách sử

dụng, chế biến và bảo quản (thường là in trên bao gói sản phẩm) để giúp

người tiêu dùng biết cách sử dụng sao cho đúng đắn, đảm bảo vệ sinh và

không gây hại tới sức khỏe. GLOBALGAP:

GLOBALGAP là một bộ các tiêu chuẩn quốc tế chứng nhận việc thực hành sản

xuất nông nghiệp tốt (Good Agricultural Practice). Với mục tiêu tiên quyết tạo nên nền 14

nông nghiệp an toàn và bền vững toàn cầu, các tiêu chuẩn GLOBALGAP được xây

dựng nhằm chuẩn hóa quy trình sản xuất nông nghiệp trong 3 lĩnh vực: Trồng trọt Chăn nuôi Thủy sản

Hiện nay người tiêu dùng hoàn toàn có thể kiểm tra các loại sản phẩm đã đạt tiêu

chuẩn GLOBALGAP trên thị trường. Đối với các sản phẩm đã được chứng nhận, khách

hàng sẽ bắt gặp dãy 13 chữ số (GGN) trên bao bì. Để nhanh chóng truy xuất nguồn gốc

của nhà cung ứng, khách hàng có thể nhập dãy kí tự vào hệ thống GLOBALGAP database

Nhu cầu tăng cao đối với sản phẩm sạch xuất phát từ thực trạng người tiêu dùng

ngày càng quan tâm đến sức khỏe bản thân và gia đình cùng với nỗi trăn trở về thực

phẩm bẩn. Do đó, việc ứng dụng các hệ thống, quy trình để đảm bảo chất lượng thực

phẩm phẩm ở các trang trại đang được người tiêu dùng đặc biệt quan tâm.

Khi mà trong quy trình sản xuất cây trồng thường sử dụng phân bón, thuốc trừ sâu

và các loại hóa chất để đạt được năng suất cao hơn, thì GLOBALGAP là giải pháp tối

ưu cho quy trình sản xuất nông nghiệp an toàn với chất lượng đồng nhất.

Ở Việt Nam chúng ta có tiêu chuẩn VietGAP khá phổ biến đối với nhà sản xuất

có chi phí thấp, tuy nhiên mức độ kiểm tra an toàn, chất lượng sản phẩm đối với VietGap

không quá nghiêm ngặt. Còn tiêu chuẩn GLOBALGAP là tiêu chuẩn quốc tế nên sẽ có

yêu cầu và kiểm tra khắt khe hơn trong việc giám sát an toàn thực phẩm cùng với vai

trò và trách nhiệm của người nông dân đối với sản phẩm. 15

CHƯƠNG 2. THỰC TRẠNG ÁP DỤNG CẢI TIẾN CHẤT LƯỢNG TRONG SẢN

XUẤT TẠI DOANH NGHIỆP VINAMILK

2.1 Tổng quan về doanh nghiệp Vinamilk

2.1.1 Lịch sử hình thành và phát triển của doanh nghiệp Vinamilk

Vinamilk là công ty sữa hàng đầu Việt Nam, được thành lập vào ngày 20/08/1976.

Trong suốt 49 năm hình thành và phát triển, Vinamilk đã có những bước tiến vượt bậc,

trở thành niềm tự hào của ngành sữa Việt Nam và là một trong những doanh nghiệp

hàng đầu của Việt Nam. Dưới đây là những cột mốc quan trọng trong lịch sử hình thành

và phát triển của Vinamilk:

Năm 1976, Vinamilk được thành lập với tên gọi Công ty Sữa - Cà phê Miền

Nam. Sau đó, công ty đã chuyển giao về bộ công nghiệp thực phẩm và đổi

tên thành Xí nghiệp Sữa - Cà phê - Bánh kẹo I.

Năm 1993, công ty được đổi tên thành Tổng công ty Sữa Việt Nam (Vinamilk).

Năm 2017, Vinamilk ra mắt sản phẩm sữa tươi 100% Organic chuẩn Châu

Âu đầu tiên được sản xuất tại Việt Nam.

Năm 2018, Vinamilk tiên phong ra mắt sản phẩm sữa tươi 100% A2 đầu tiên tại Việt Nam.

Năm 2019, Vinamilk được xếp vào danh sách Global 2000 - một trong 2000

công ty niêm yết lớn nhất thế giới và là công ty hàng tiêu dùng nhanh duy

nhất của Việt Nam lọt vào danh sách.

Năm 2020, Vinamilk chính thức sở hữu 75% vốn điều lệ của Công ty Cổ phần

GTNfoods, đồng nghĩa với việc Công ty Cổ phần Giống Bò Sữa Mộc Châu

chính thức trở thành một đơn vị thành viên của Vinamilk.

Trong năm 2021, Vinamilk cũng đánh dấu cột mốc 45 năm thành lập và xác

lập vị thế vững chắc của một Thương hiệu Quốc gia trên bản đồ ngành sữa toàn cầu.

Tháng 7/2023: Thay đổi logo, bộ nhận diện thương hiệu và khẩu hiệu thành "Vui Khỏe Mỗi Ngày".

Đến thời điểm hiện tại, Vinamilk đang sở hữu hệ thống 13 nhà máy trên cả nước.

Các nhà máy đều đạt các tiêu chuẩn quốc tế khắt khe nhất, với công nghệ hiện đại sản

xuất được hầu hết các dòng sản phẩm chính của ngành sữa. Điều này góp phần giúp

Vinamilk giữ vững vị trí dẫn đầu các ngành hàng sữa chủ lực trong nhiều năm liền.

Hệ thống nhà máy này giúp Vinamilk có thể phát triển hơn 250 loại sản phẩm

sữa thuộc 13 nhóm ngành hàng từ sữa đặc, sữa nước, sữa bột, sữa chua, kem, nước giải 16