Preview text:

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

VIỆN KHOA HỌC & KỸ THUẬT VẬT LIỆU

ĐỒ ÁN THIẾT KẾ ĐÚC

Giảng viên hướng dẫn: PSG.TS Phạm Mai Khánh Lê Thanh Tùng : 20172382 Chu Hữu Giang : 20172230 Sinh viên thực hiện: lOMoAR cPSD| 59455093 MỤC LỤC

Giới Thiệu : ........................................................................................................... 2

I. Sơ lược về chi tiết : ............................................................................................ 3

1. Bản vẽ chi tiết : .............................................................................................. 3

2. Đặc điểm chi tiết : .......................................................................................... 4

3. Vật liệu đúc chi tiết : ...................................................................................... 4

II. Phân tích và lựa chọn phương án công nghệ đúc : ........................................ 5

1. Phương án 1 : ................................................................................................. 5

2. Phương án 2 : ................................................................................................. 6

3. Phương án 3 : ................................................................................................. 7

4. Lựa chọn phương án : ................................................................................... 8

III. Tính toán các thông số phương án công nghệ đúc : ..................................... 9

1. Sai lệch về kích thước và khối lượng : .......................................................... 9

2. Thiết kế ruột : .............................................................................................. 13

3. Tính toán hệ thống rót :............................................................................... 16

4. Đậu ngót : ..................................................................................................... 19

5. Mẫu, ruột và khuôn : ................................................................................... 23

6. Vật liệu làm khuôn và ruột : ....................................................................... 26

IV. Mô phỏng : .................................................................................................... 32

1. Mô hình mô phỏng : .................................................................................... 32

2. Quá trình điền đầy : .................................................................................... 33

V. Kết luận : ........................................................................................................ 35

Tài liệu tham khảo : ............................................................................................ 36 1 lOMoAR cPSD| 59455093 Giới Thiệu :

Ngành luyện kim từ trước đến nay luôn giữ một vai trò quan

trọng trong sự nghiệp xây dựng và phát triển xã hội chủ nghĩa của

nước ta. Có rất nhiều ngành nghề phát triển mạnh mẽ dựa trên cơ

sở ngành luyện kim và một trong số đó là ngành chế tạo máy. Mặc

dù có nhiều tiến bộ về khoa học và kỹ thuật ở khâu chế tạo phôi,

song cho đến nay phần lớn chi tiết của máy móc vẫn được chế tạo

bằng phương pháp đúc trong ngành luyện kim.

Khi thiết kế một chi tiết đúc, phải thoả mãn các yêu cầu về cơ

tính và tính chất làm việc khác đồng thời phải đảm bảo tính dễ

đúc. Ngược lại khi thiết kế một công nghệ đúc cần phải chú ý đến

quá trình gia công cơ khí về sau này, nhất là trong sản xuất lớn.

Tăng cường mối quan hệ giữ đúc và chế tạo cơ khí sẽ tạo kiều

kiện nâng cao chất lượng và hạ giá thành sản phẩm.

Đồ án “Thiết kế công nghệ đúc” đã giúp chúng em nắm được

quy trình đúc ra được một sản phẩm. Toàn bộ quá trình đúc phải

trải qua nhiều công đoạn và tính toán thiết kế. Từ đó chúng em có

cái nhìn khái quát về công nghệ đúc. Chúng em xin được cảm ơn

PGS.TS Phạm Mai Khánh đã tận tình hướng dẫn để chúng em

có thể hoàn thành đồ án! Sinh Viên Thực Hiện :

Lê Thanh Tùng – Chu Hữu Giang 2 lOMoAR cPSD| 59455093

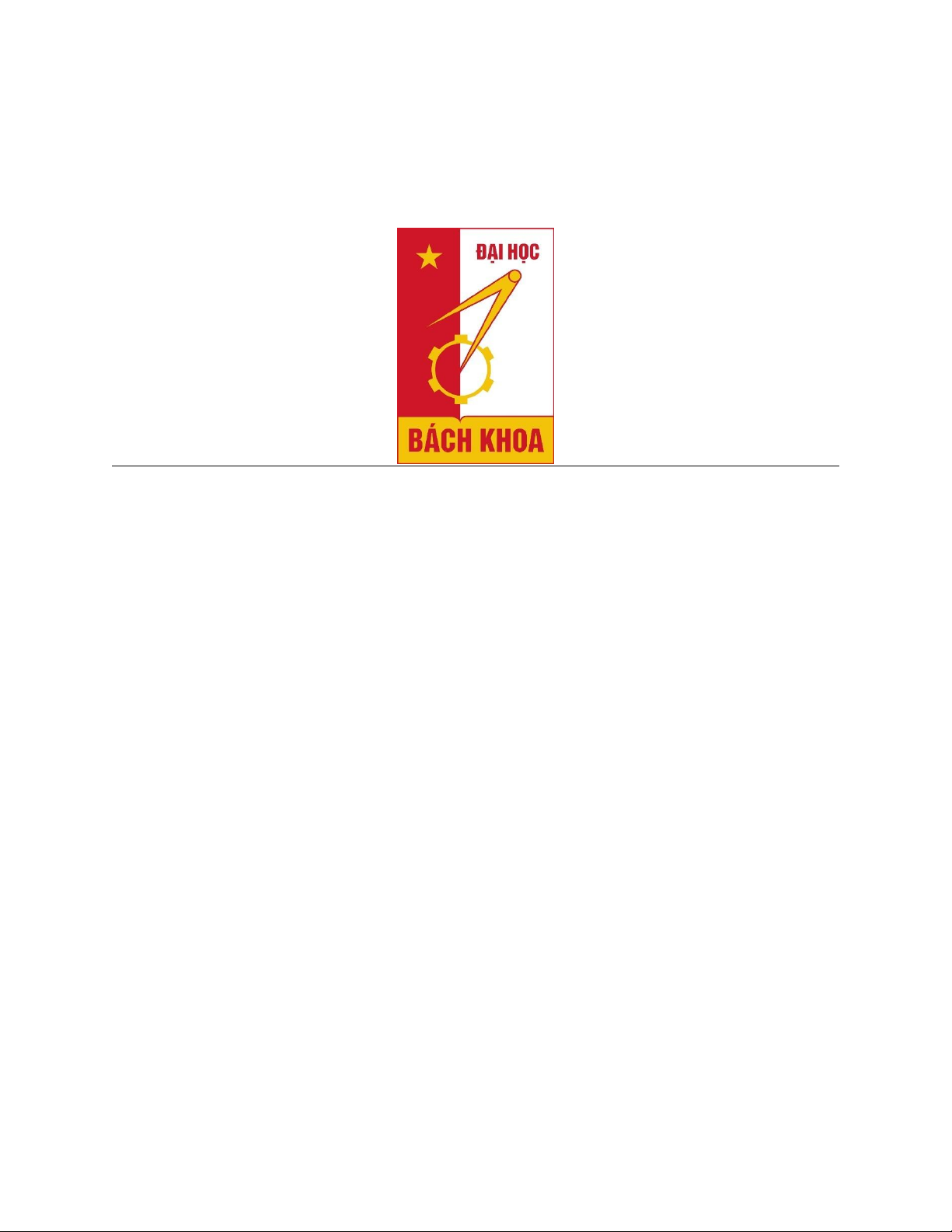

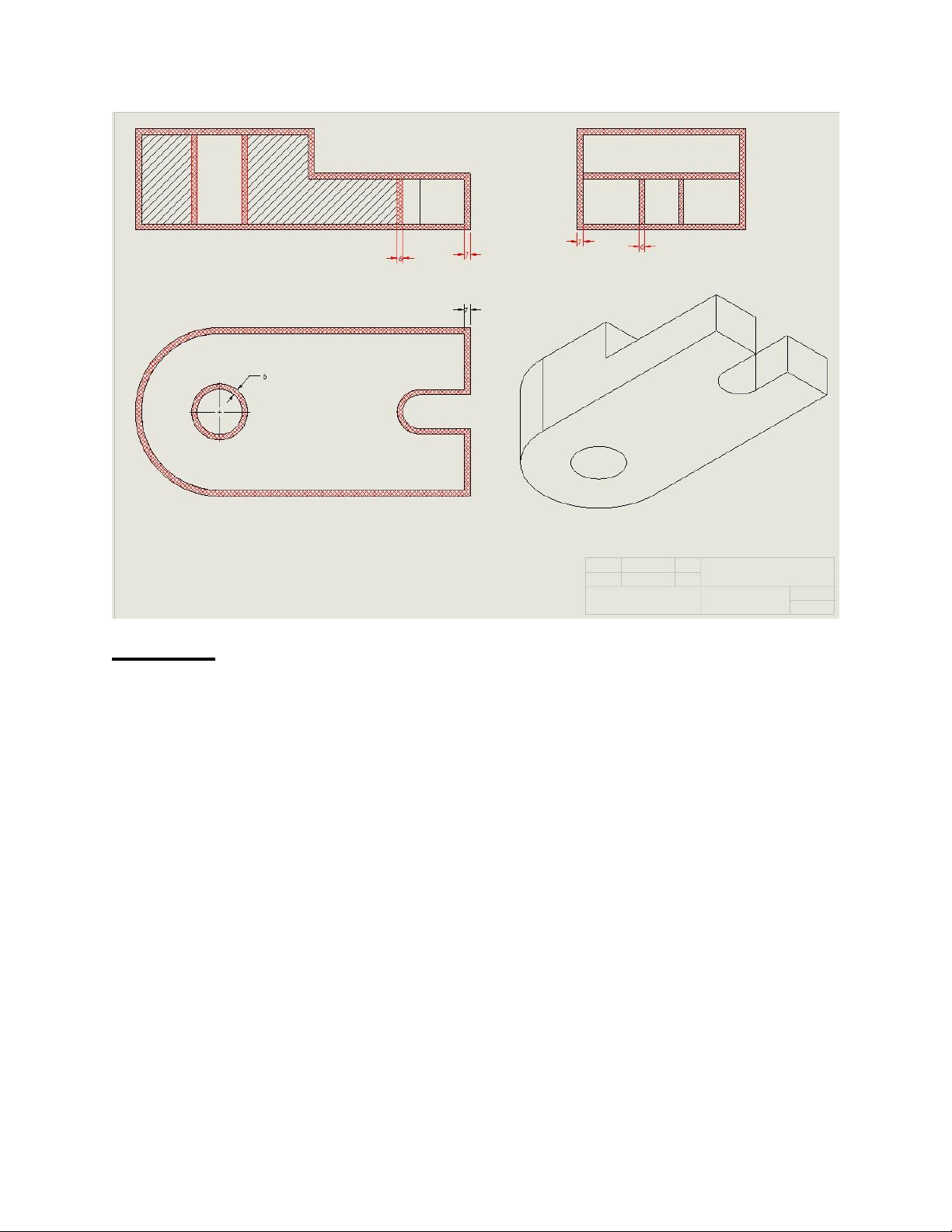

I. Sơ lược về chi tiết : 1.Bản vẽ chi tiết : 3 lOMoAR cPSD| 59455093

2.Đặc điểm chi tiết :

Khi thiết kế công nghệ một chi tiết đúc ta phải nghiên

cứu bản vẽ chi tiết đúc để hiểu hình dạng kích thước, điều

kiện làm việc, vị trí của chi tiết trong máy, đặc điểm của

vật liệu chế tạo chi tiết cũng như yêu cầu về cơ lý tính của

toàn bộ chi tiết, của từng phần chi tiết, cách gia công chi

tiết sau này… Tìm hiểu càng đầy đủ bản thiết kế công

nghệ đúc càng có chất lượng tốt, sản phẩm ra sẽ đạt hiệu

quả kinh tế cao, vật đúc ít bị hư hỏng.

Đặc điểm của vật liệu và yêu cầu cơ tính của chi tiết :

• Chi tiết có độ dày không đều ( hình chiếu cạnh): Chỗ dày

nhất là 100 mm và chỗ dày ít nhất là 56.5 mm.

• Khối lượng vật đúc được xác định bằng phần mềm solid work là 32 kg.

• Hướng đông đặc là từ thành dày đến thành mỏng.

• Chi tiết khi đúc cần đặt ruột thẳng đứng.

• Ruột cần phải nhỏ hơn kính thước thực của lỗ để đảm bảo

lượng dư gia công cũng như độ co ngót của vật liệu.

3.Vật liệu đúc chi tiết :

Trong đồ án Thiết kế công nghệ đúc này, để đúc chi

tiết chúng em chọn mác thép C45 vì những đặc tính phù hợp

của mác thép đối với yêu cầu của chi tiết.

Thép C45 là thép Carbon có hàm lượng Carbon là

0,45% (0,45%C), ngoài ra loại thép này còn chứa các tạp 4 lOMoAR cPSD| 59455093

chất khác như silic, mangan, lưu huỳnh, crom, phốt pho,

đồng, niken… C45 là một loại thép hợp kim có hàm lượng

cacbon cao, có độ cứng, độ kéo phù hợp cho việc chế tạo

khuôn mẫu, ứng dụng trong cơ khí chế tạo máy, các chi tiết

chịu tải trọng cao và sự va đập mạnh. Mác % C min- % Si min- % Mn % P % S % Cr Thép max max min-max max max min- max

C45 0,42 - 0,50 0,15 - 0,35 0,5 - 0,8 0,025 0,025 0,2 - 0,4

Chọn phương pháp đúc : - Đúc khuôn cát tươi - Khuôn làm bằng tay - Mẫu gỗ II.

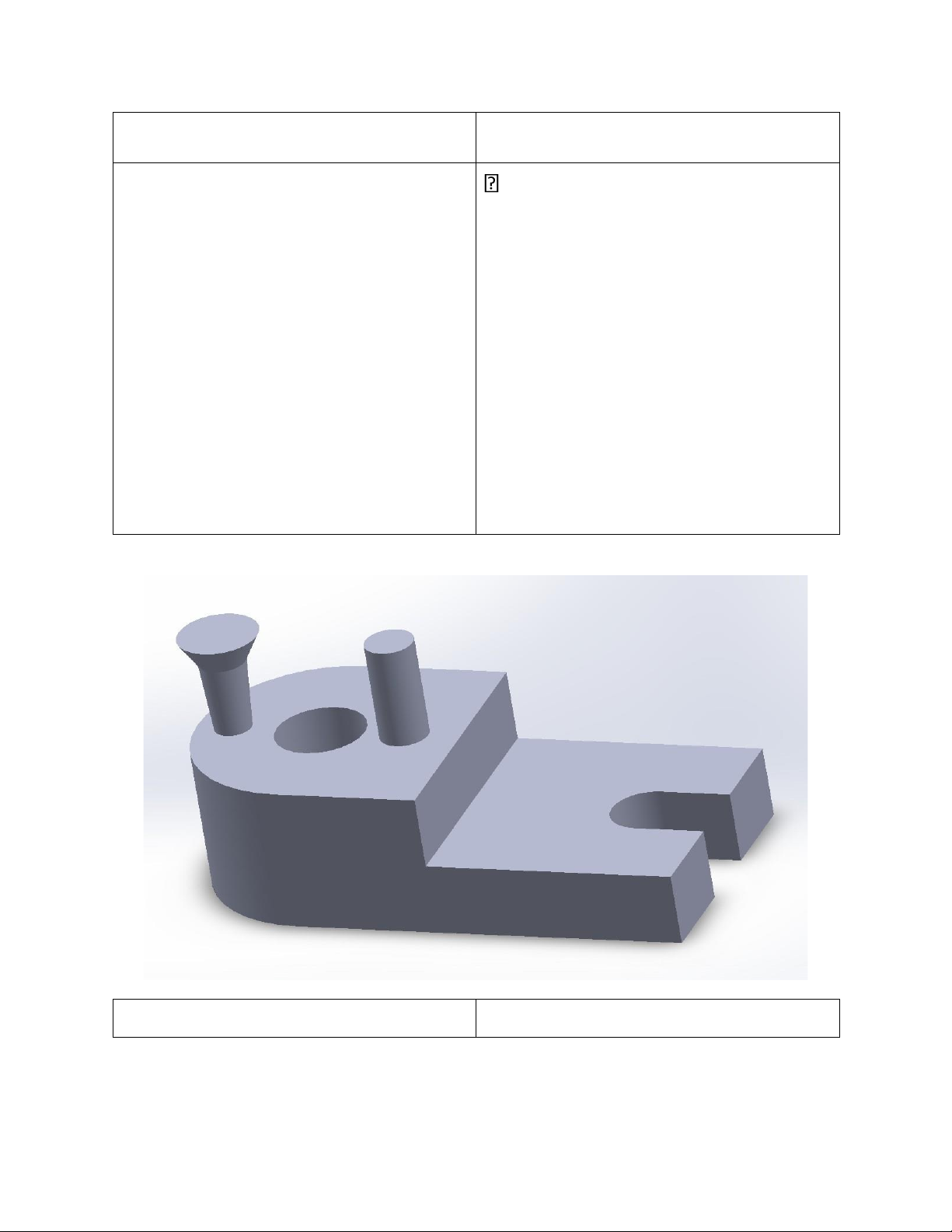

Phân tích và lựa chọn phương án công nghệ đúc : 1. Phương án 1 : 5 lOMoAR cPSD| 59455093 Ưu điểm Nhược điểm

• Mặt phân khuôn là mặt Vì mặt phân khuôn cắt mẫu

phẳng nên thuận lợi cho việc

làm đôi nên khi ráp khuôn dễ làm khuôn.

bị lệch, dễ có bavia ở mặt

• Việc đặt đậu ngót cũng dễ phân khuôn hơn 1 chút vì

dàng và không bị ảnh hưởng phải làm mẫu 2 nửa.

tới bề mặt làm việc của chi tiết.

• Chiều cao của vật đúc trong khuôn thấp.

• Việc làm mẫu gỗ đơn giản. 2. Phương án 2 : Ưu điểm Nhược điểm 6 lOMoAR cPSD| 59455093

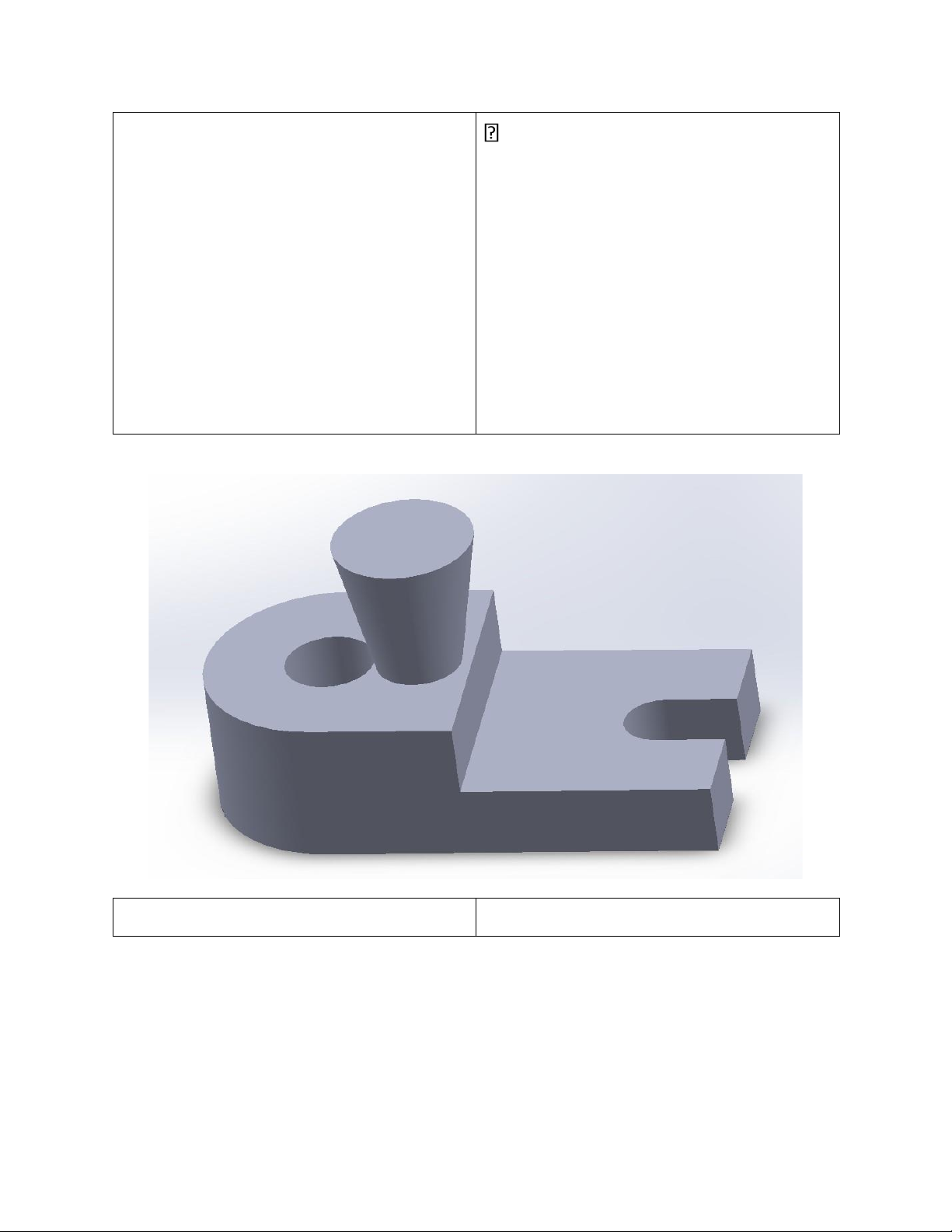

• Mặt phân khuôn là mặt Không có hệ thống rãnh lược

phẳng nên thuận lợi cho việc

xỉ và rãnh rót nên dòng chảy làm khuôn.

kim loại dễ bị cuốn theo

• Hệ thống rót được đặt trực

những tạp chất làm giảm độ

tiếp trên bề mặt vật đúc nên

sạch của kim loại dẫn đến điền đầy khuôn nhanh.

sản phẩm đúc không đạt yêu

• Ít gây hao phí vật liệu cho hệ cầu. thống rót. 3. Phương án 3 : Ưu điểm Nhược điểm 7 lOMoAR cPSD| 59455093

• Mặt phân khuôn là mặt • Không có hệ thống rãnh

phẳng nên thuận lợi cho việc

lược xỉ và rãnh rót nên dòng làm khuôn.

chảy kim loại dễ bị cuốn

• Hệ thống rót được đặt trực

theo những tạp chất làm

tiếp vào cùng đậu ngót của

giảm độ sạch của kim loại vật đúc.

dẫn đến sản phẩm đúc không

• Tiêu tốn ít vật liệu vào hệ đạt yêu cầu. thống rót.

• Phải đặt thêm nhiều đậu hơi để khí trong lòng khuôn

thoát ra, đôi khi dùng để bổ

sung kim loại cho vật đúc.

4.Lựa chọn phương án :

Qua những phân tích về ưu – nhược điểm của 3 phương

án công nghệ đúc trên, chúng em quyết định lựa chọn

phương án 1 để thực hiện. 8 lOMoAR cPSD| 59455093

III. Tính toán các thông số phương án công nghệ đúc :

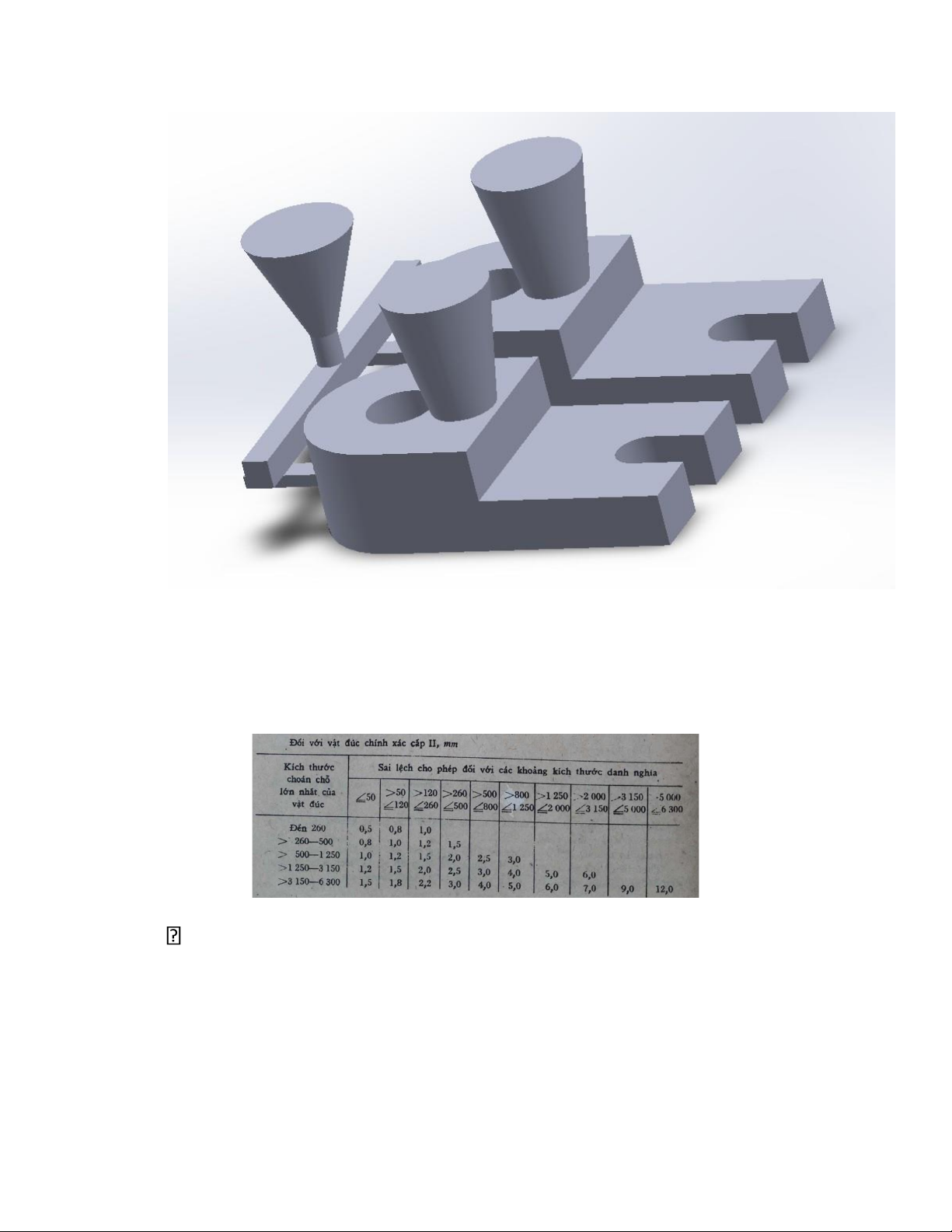

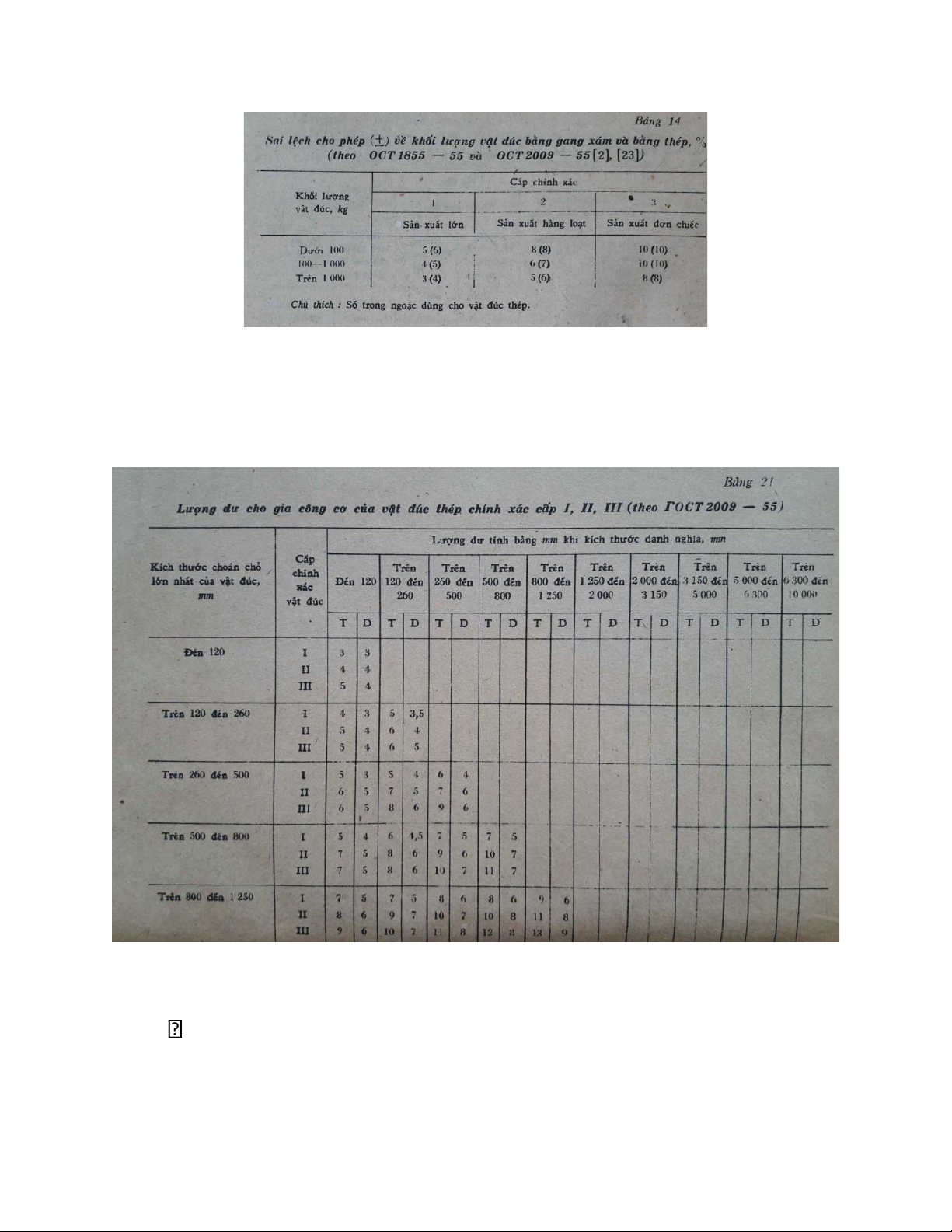

1. Sai lệch về kích thước và khối lượng :

Sai lệch cho phép (±) về kích thước vật đúc bằng thép

Sai lệch cho phép: ±1.5 9 lOMoAR cPSD| 59455093

Vật đúc với khối lượng 64 kg lấy sai số về khối lượng là 8 với cấp

chính xác 2 sản xuất hàng loạt.

Lượng gia công cơ khí :

Với kích thước choán chỗ lớn nhất của vật đúc L = 363 mm

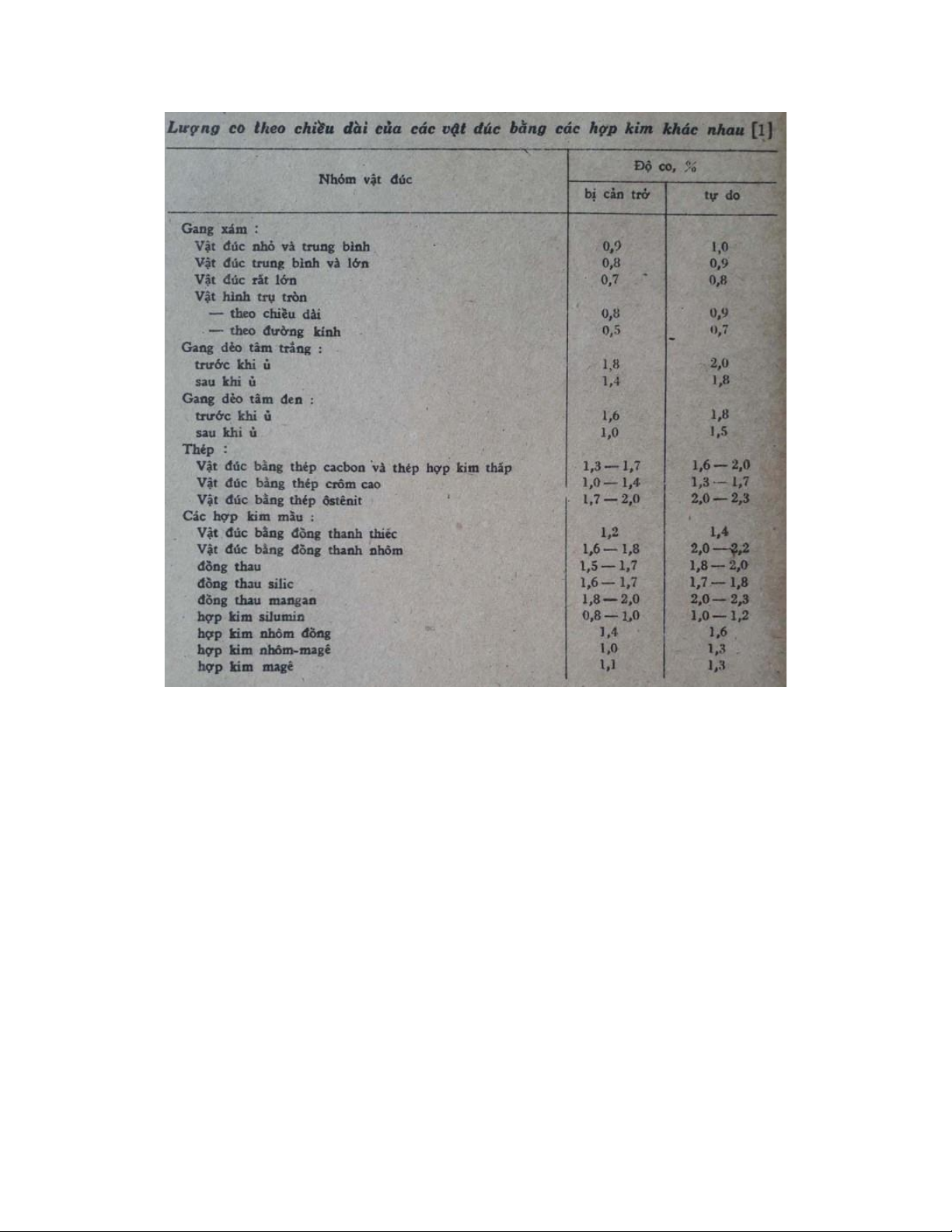

ta chọn lượng dư cho gia công cơ: T: 6mm ; D: 5m Lượng trừ co : 10 lOMoAR cPSD| 59455093

Với việc chọn vật liệu chi tiết là Thép

C45 Ta lấy lượng co theo chiều dài: 1.5%

theo chiều dài nhất của vật đúc là 363 mm

=> Lượng co cho toàn vật đúc là 5.5 mm

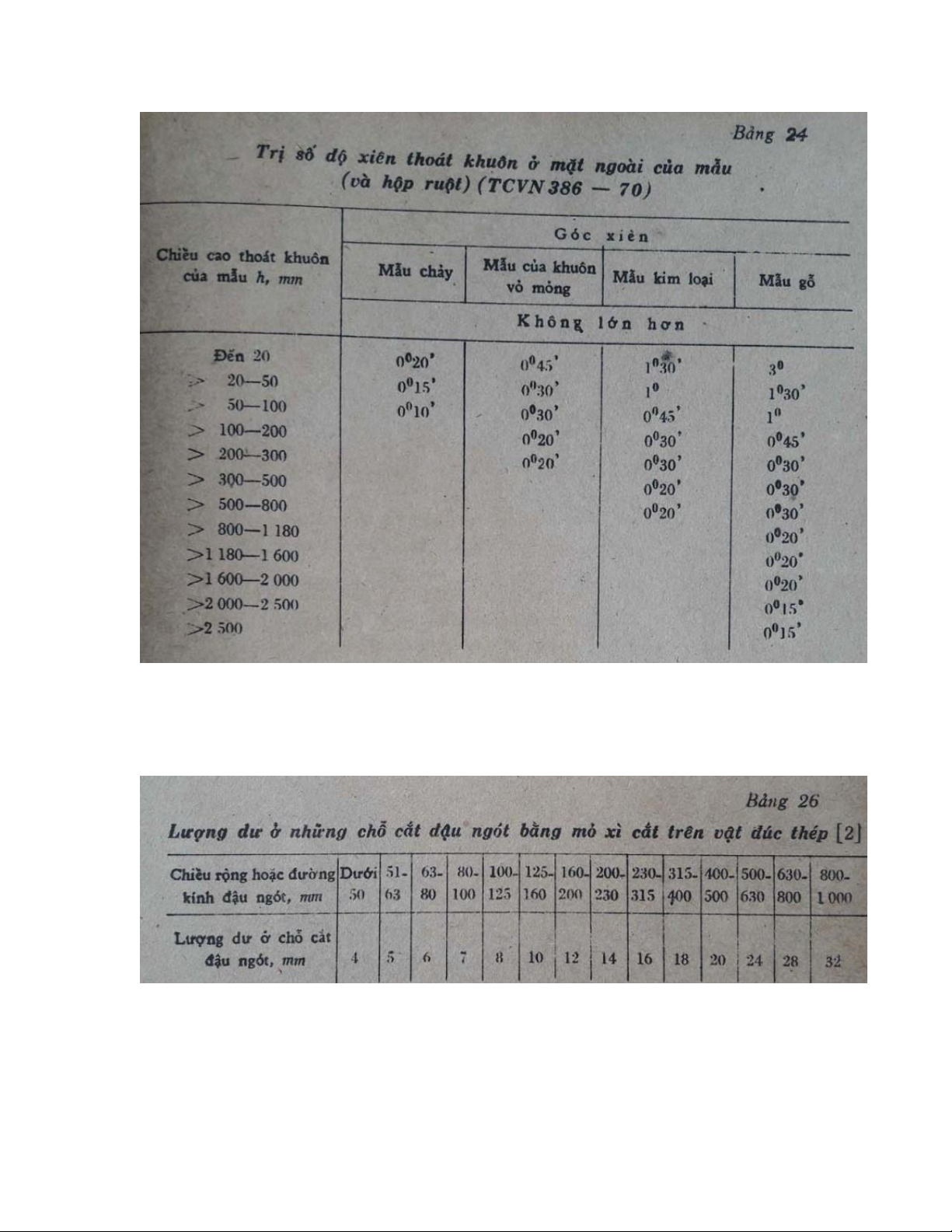

Lượng dư công nghệ : 11 lOMoAR cPSD| 59455093

Chiều cao thoát khuôn của mẫu 50-100 mm với mẫu gỗ ta lấy

độ xiên thoát khuôn là 1°

Đường kính đậu ngót là 60 mm nên lượng dư tại chỗ cắt đậu ngót là 5 mm 12 lOMoAR cPSD| 59455093

Kết luận : Lương dư sai lệch tổng:±7mmvớimặt ngoàicủamẫuvà±6 mm

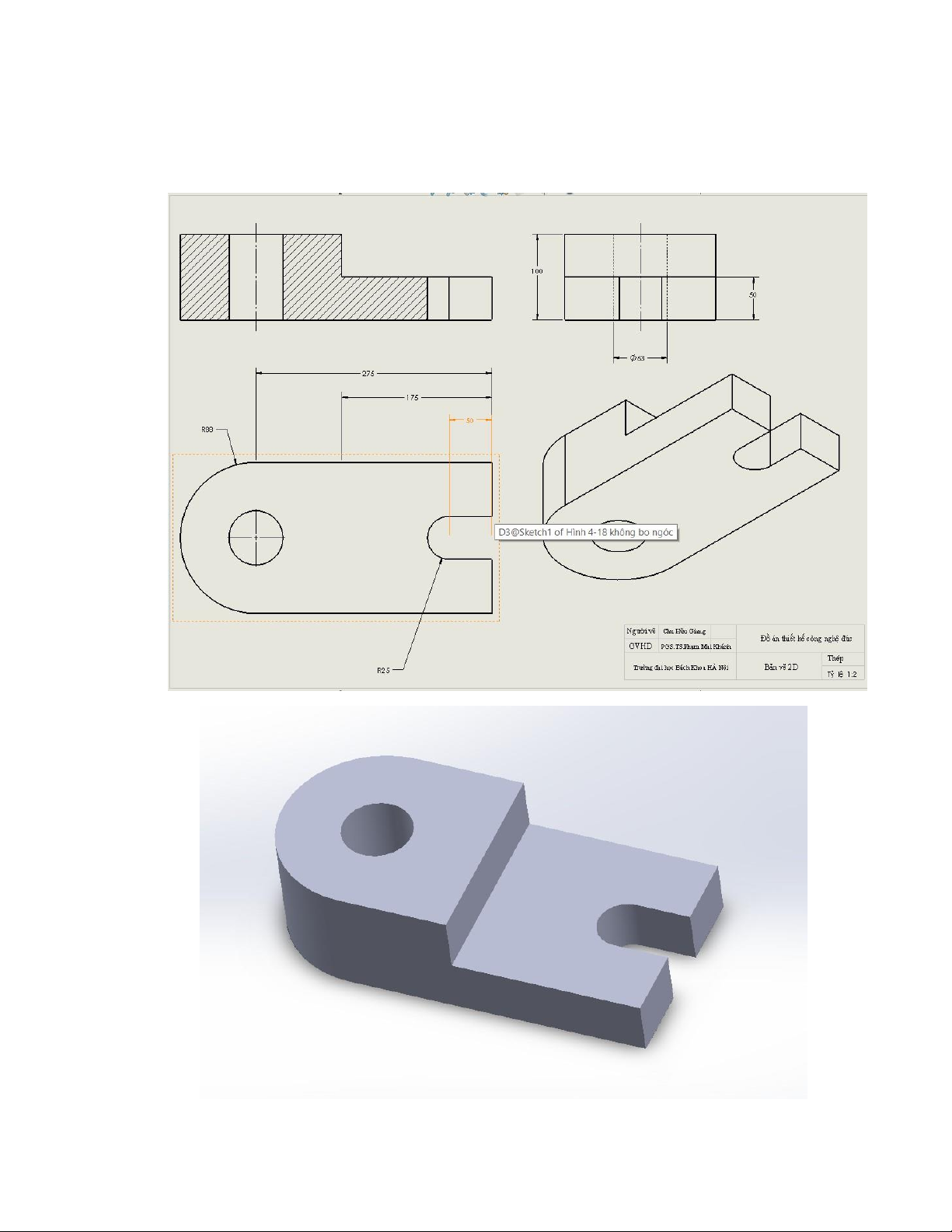

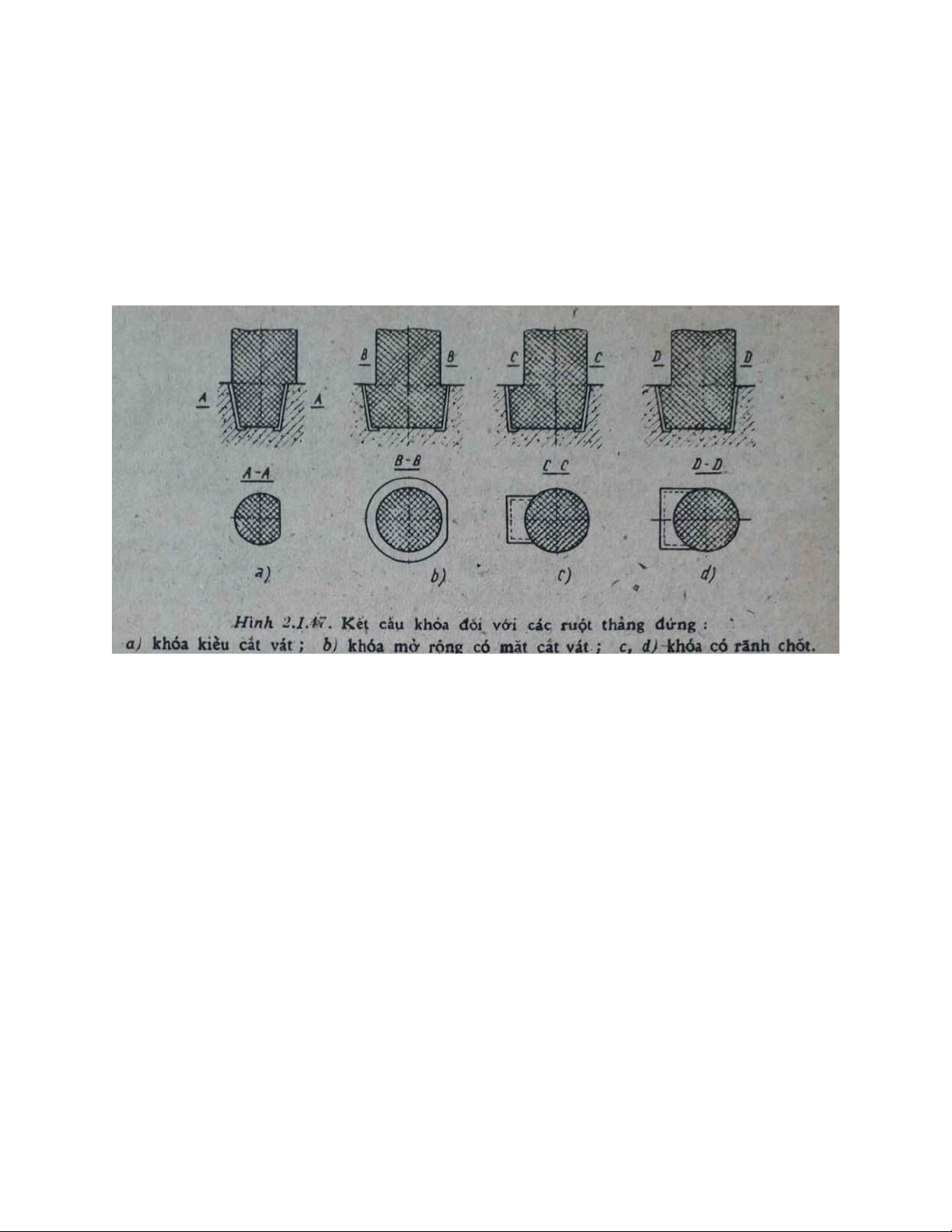

2. Thiết kế ruột :

a)Hình dáng của đầu gác ruột

Khi xác định hình dáng và kích thước của các đầu gác ruột, cần phải tính toán đến:

- Dễ dàng khi đặt ruột vào ổ gác.

- Ngăn ngừa ruột bị xê dịch trong ổ gác theo hướng thẳng gócvới

trục đầu gác, xê dịch dọc theo trục hoặc xoay quanh trục.

- Lực sinh ra do trọng lượng bản thân ruột, do tác động của

kimloại lỏng và áp lực trên một đơn vị bề mặt của ruột gác và 13 lOMoAR cPSD| 59455093

dầu gác ruột; tránh bịt kín đường thông hơi và đề phòng mép

đầu gác bị vỡ làm rơi hỗn hợp cát vào ổ gác trong khi đặt ruột vào khuôn.

Để tránh ruột bị xê dịch dọc hay quay quanh trục, có thể dùng các kiểu khóa ruột.

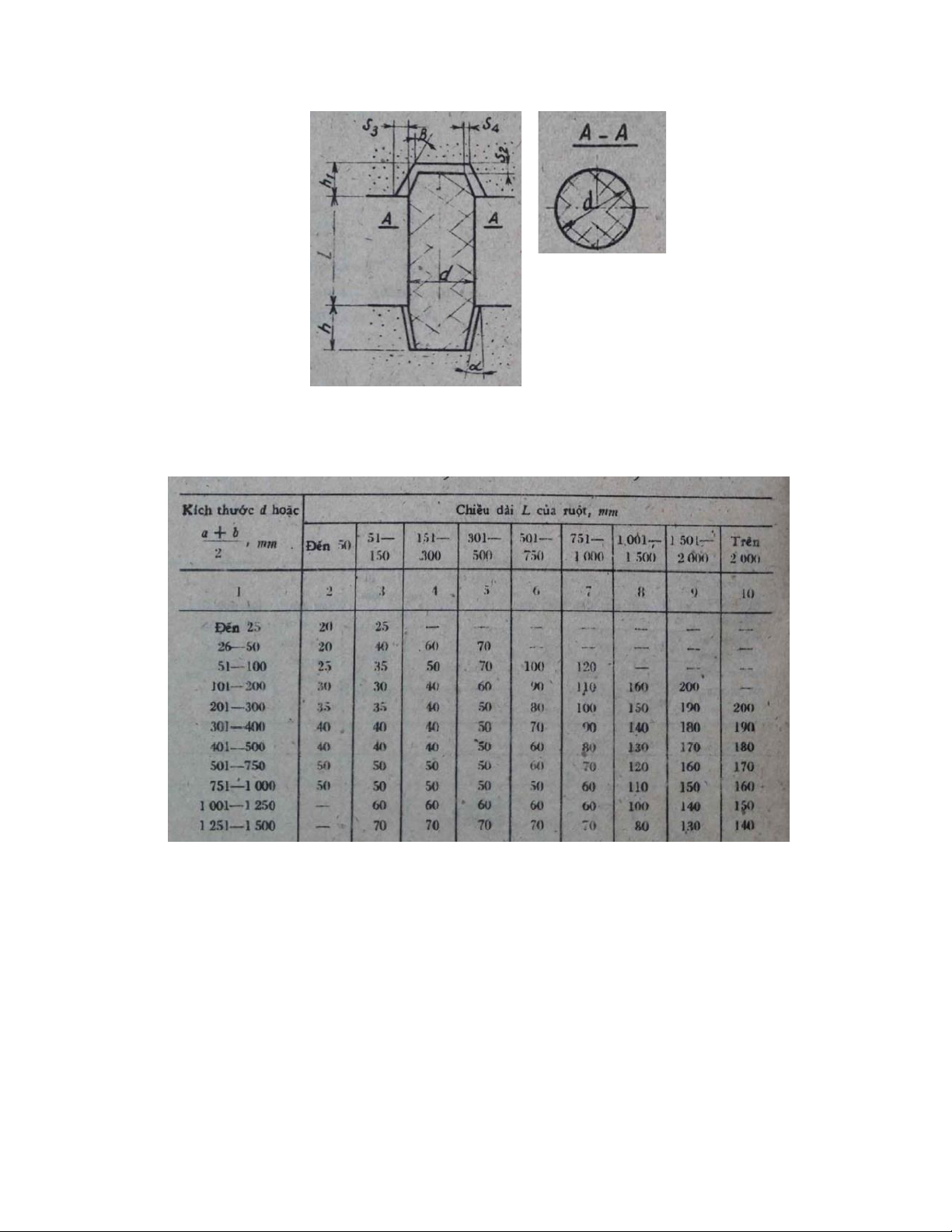

b)Kích thước đầu gác ruột, ổ gác ruột và khe hở giữa chúng

Hình dáng của ruột cơ bản tương ứng với hình dáng phần rỗng

trong vật đúc. Ta thiết kế ruột dạng hình trụ liền khối được đặt thẳng đứng. 14 lOMoAR cPSD| 59455093

Với đường kình d = 63 mm, chiều dài cảu ruột L = 100 mm.

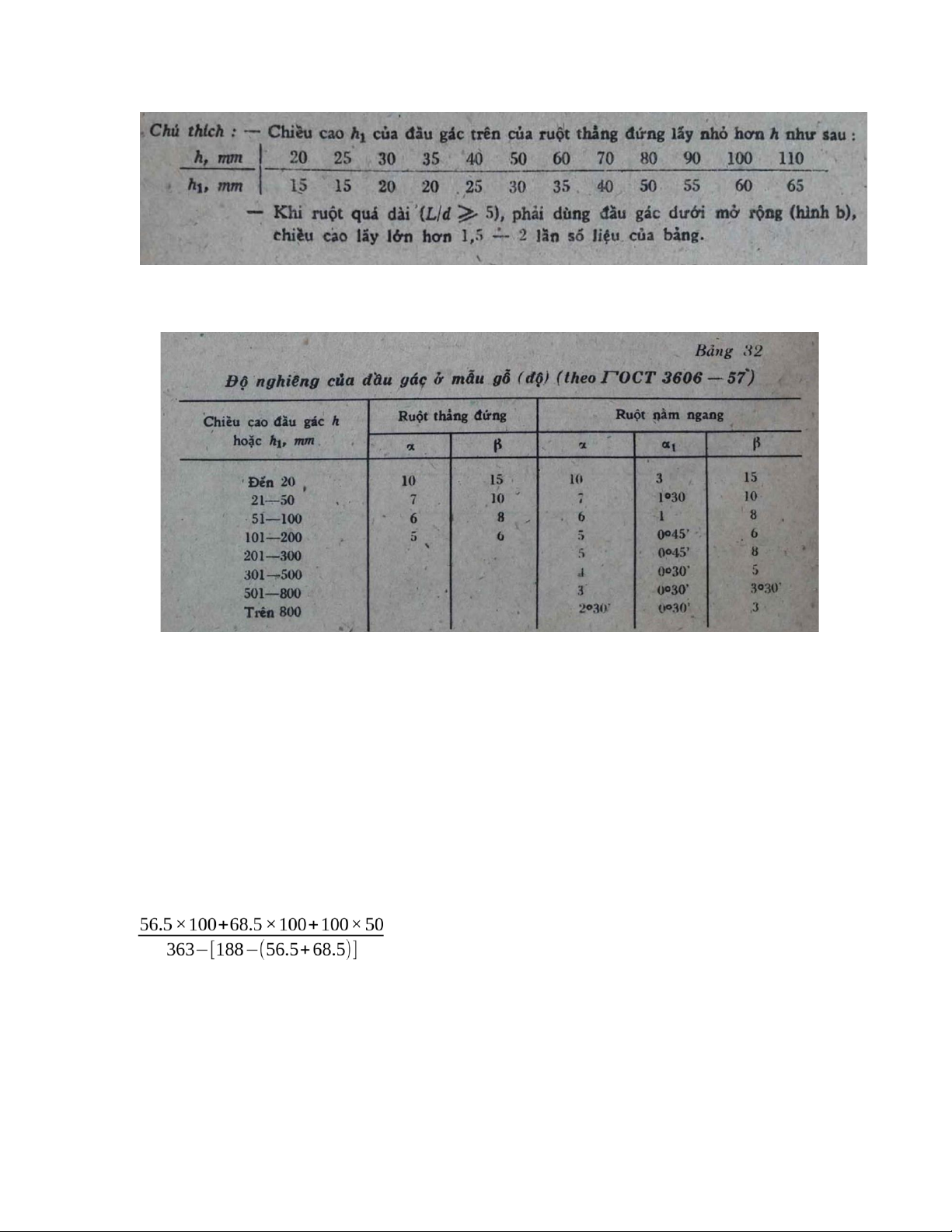

Ta chọn chiều cao đầu gác ruột dưới h = 35mm=> h1=20mm. 15 lOMoAR cPSD| 59455093

Với h = 35 mm theo bảng 32 ta chọn độ nghiêng nửa trên là

7°và nửa dưới là 10°.

Khe hở đầu gác ruột theo bảng 33 với h = 35 => S1=S2=0.25 mm, S3=1.5 mm.

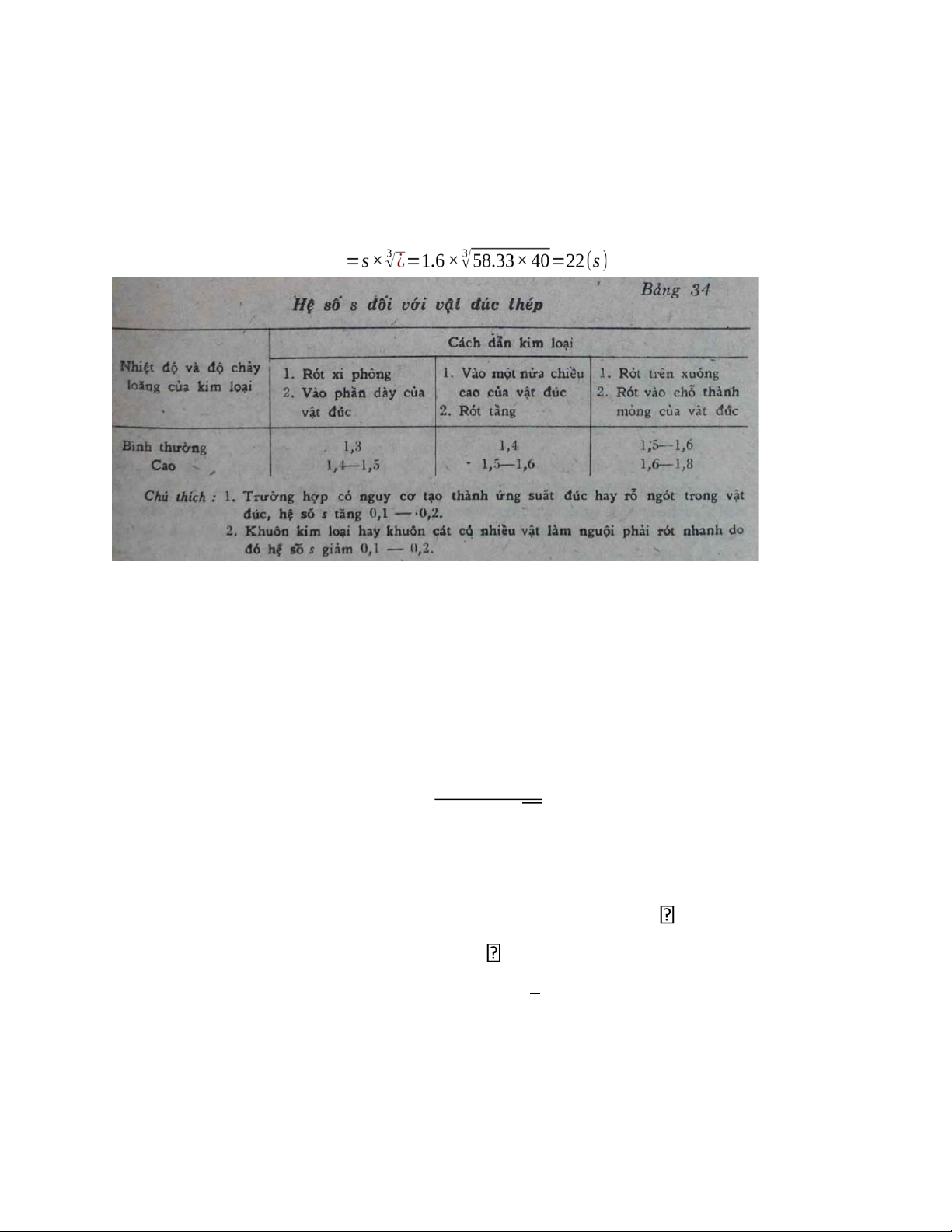

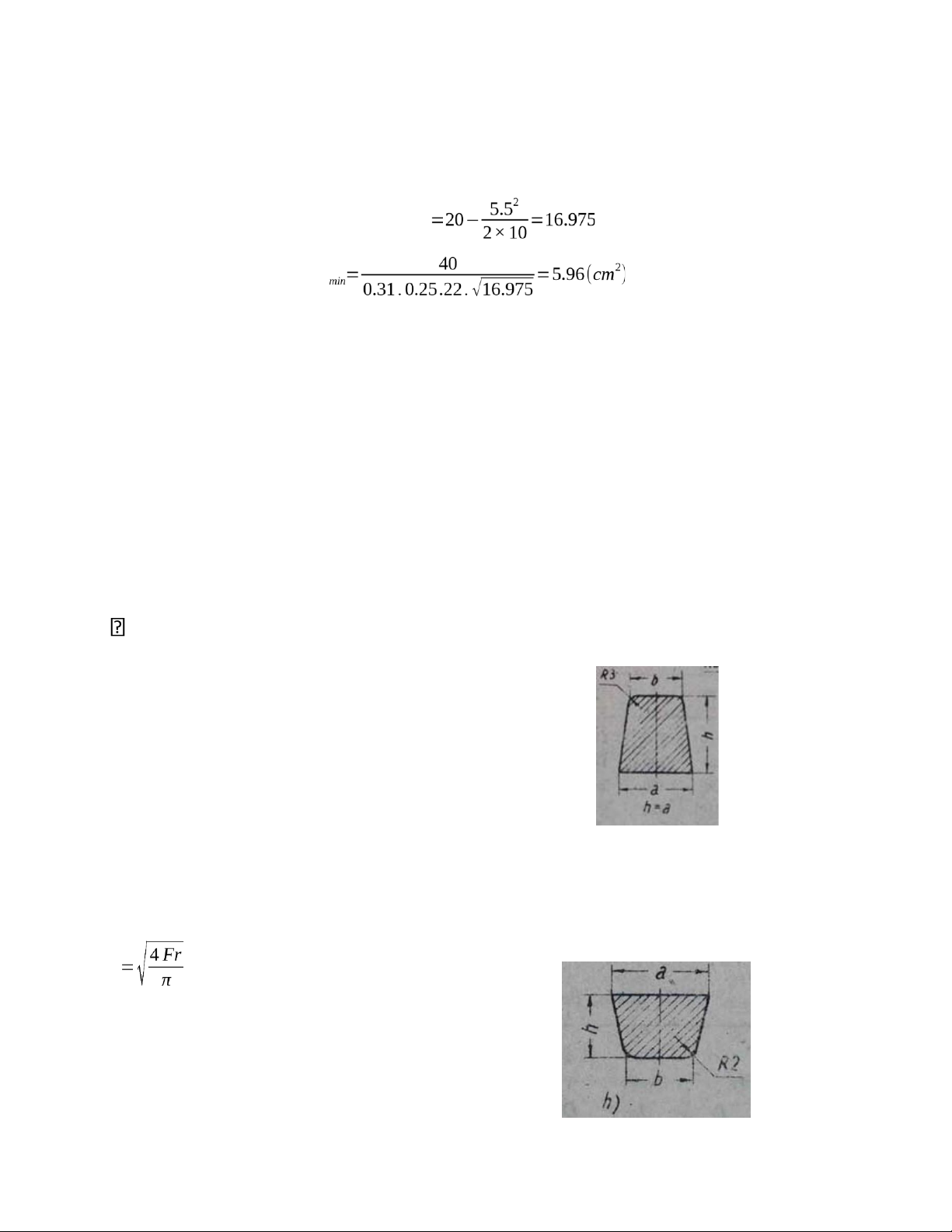

3. Tính toán hệ thống rót :

Chiều dày thành vật đúc: g= =58.3(mm)

Khối lượng vật đúc: 32 kg

Giả sử khối lượng hệ thống rót bằng 25% vật đúc G =32*125%= 40 (kg) 16 lOMoAR cPSD| 59455093

Thể tích vật đúc: V = 4046 cm3

Thời gian rót hợp lý được xác định theo công thức thực nghiệm: t

Chọn cách dẫn kim loại vào một nửa chiều cao vật đúc và rót tầng nên s = 1.6

❖ Diện tích nhỏ nhất của hệ thống rót h tb G Fmin= 0.31.μ.t.√h tb

• G: Khối lượng vật đúc kể cả hệ thống rót, ngót

• μ: Hệ số trở lực riêng của khuôn (μ = 0,25) h :Cột áp thủy tb

tĩnh trung bình của kim loại t: thời gian rót. p 2 htb=H− 2C

• H: áp suất thỷ tĩnh ban đầu lớn nhất = 20 cm 17 lOMoAR cPSD| 59455093

• P: chiều cao vật đúc trên rãnh dẫn = 5.5cm

• C: chiều cao vật đúc ở vị trí rót = 100 mm h tb F

Mà với vật đúc thép tiết diện nhỏ nhất là tiết diện rãnh dẫn nên ta

lấy Fd=5.96 cm2

Mà có 2 rãnh dẫn nên F 1 rãnh dẫn = 3

Đối với vật đúc bằng thép đơn giản thành dày, ta chọn tỷ lệ sau:

Fd :F x:Fr=1:1.05:1.1

Fx=6.3cm2,Fr=6.5cm2

+) Đối với rãnh lọc xỉ có: Fx=6.3cm2

Với h = a = 26 cm b = 20 cm c = 27 cm

+) Đối với rãnh dẫn có Fd=3

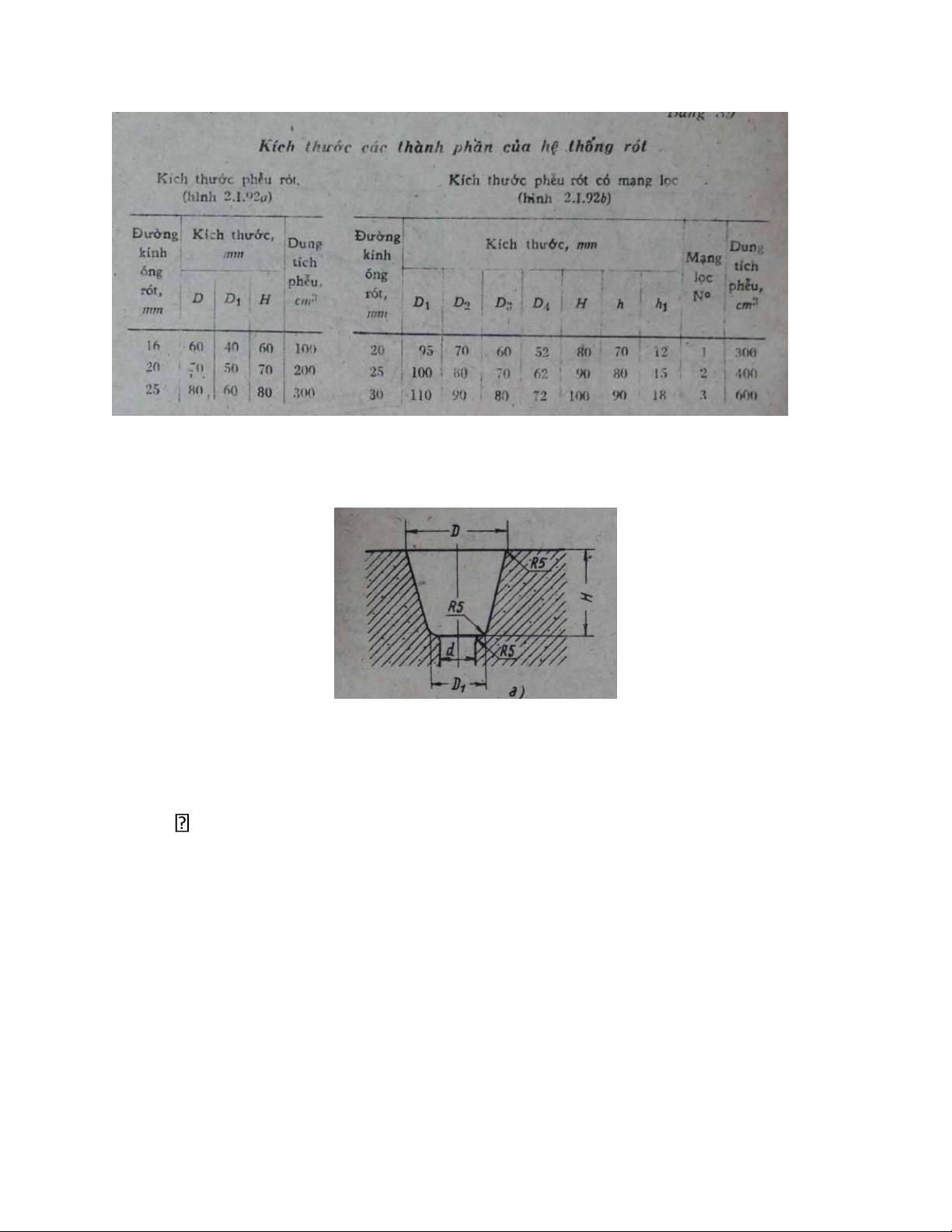

h = 12 cm a = 25 cm b = 22 cm +) Đường kính ống rót d =2.7 (cm) 18 lOMoAR cPSD| 59455093

=> Kích thước phễu rót: d=25, D=80 mm, D1=60 mm, H=80 mm 4. Đậu ngót :

Vị trí đặt đậu ngót

Cách xác định vị trí đặt đậu ngót dựa theo nguyên tắc sau:

+) Đậu ngót được đặt trên phần dày nhất của vật đúc.

+) Đậu ngót không làm cản trở sự co tự do của vật đúc. Để

tránh nứt cổ khi phải đặt ruột xốp ở vùng cản co; +) Đậu ngót phải

dễ cắt ra và dễ làm sạch. 19