Preview text:

2022 6th International Conference on Green Technology and Sustainable Development (GTSD)

Overview of particle accumulation Bui Huu Dang

Ho Chi Minh City University of

Technology and Education

Faculty of Mechanical Engineering Ha Tinh, Vietnam 21143452@student.hcmute.edu.vn

Abstract— Tích tụ hạt là quá trình tạo và kết tụ những hạt

bột sơ cấp thành những hạt lớn gọi là viên nén hoặc viên nang.

Việc tích tụ và sản xuất những viên nén là rất cần thiết để

tránh phân tách, tạo ra được một hỗn hợp đồng nhất trong

nhiều nguyên liệu như vậy. Còn nhằm bảo đảm được sức bền

kéo và chất lượng cũng như việc bảo quản các hạt bột một cách

dễ dàng. Ngoài các phương pháp tạo hạt thông thường như tạo

hạt ướt và tạo hạt khô thì bài đánh giá cũng nêu ra một số

phương pháp mới cải tiến từ hai phương pháp này.

Keywords— Dry Granulation, Wet Granulation, Kỹ thuật và

công nghệ tạo hạt, Pneumatic Dry Granulation, Reverse wet granulation,

Moisture-Activated Dry Granulation, Melt

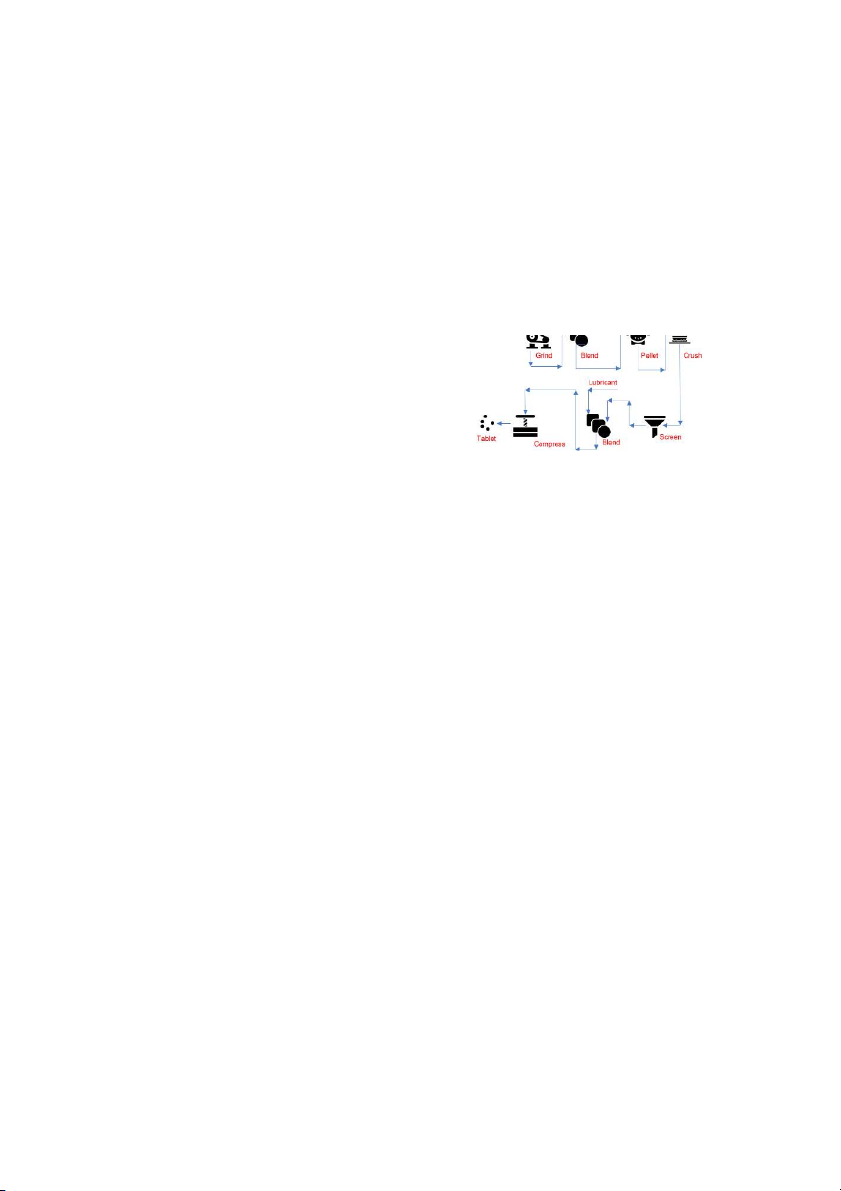

Hình 1. Quá trình tạo hạt khô granulation B. Wet Granulation I. INTRODUCTION

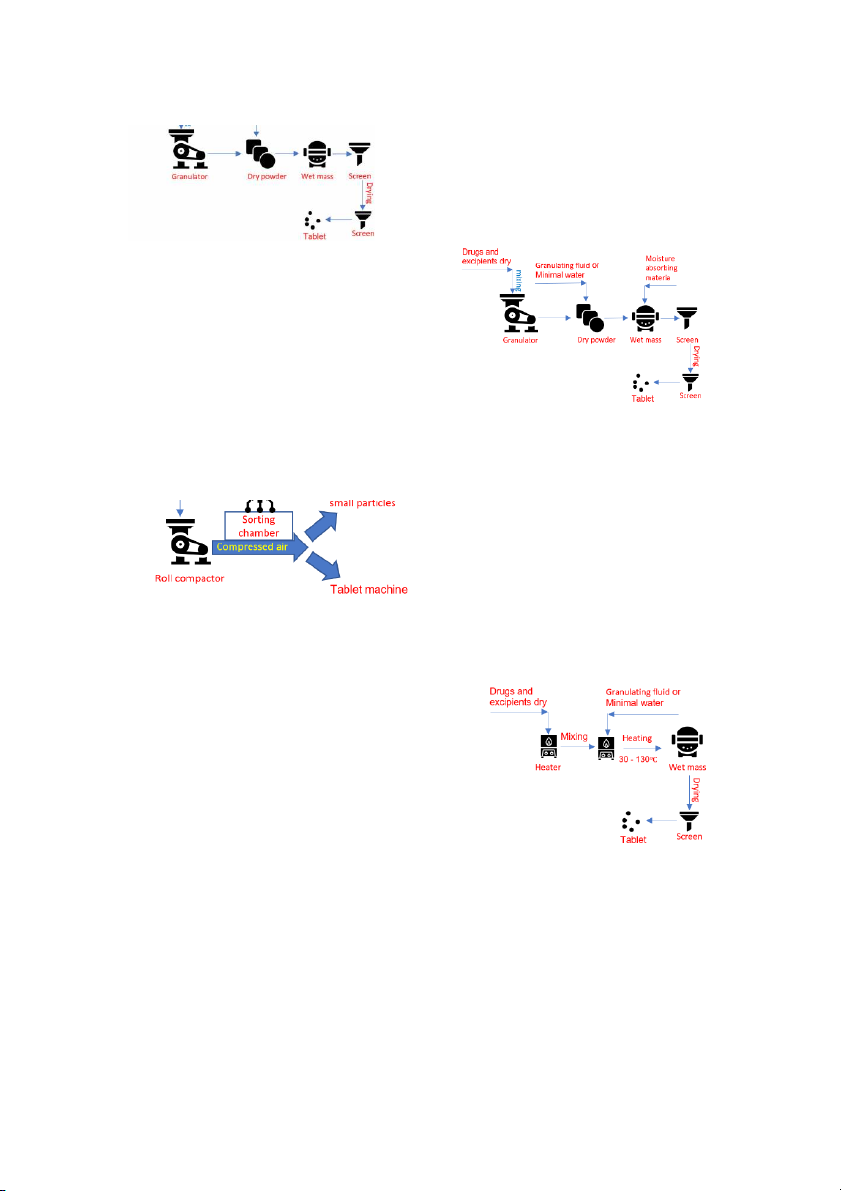

Trong quá trình tạo hạt ướt cần đưa vào chất phân hủy,

Trong những năm gần đây việc đáp ứng nhu cầu về

chất làm dính, chất bôi trơn và các dung môi cần thiết khác.

ngành dược phẩm cũng như các ngành công nghiệp cần đến

Quy trình này được thể hiện trong hình 2. Các phương pháp

việc tạo hạt. Vì vậy bài báo cáo này mô tả ngắn gọn cung

hiện nay được dừng nhiều để tạo hạt ướt gồm high-shear wet

nhưng cấp một cái nhìn đa diện và về công nghệ cũng như

granulation (HSWG) và fluid bed wet granulation (FBWG).

quy trình tạo hạt được ứng dụng mới đến. Tạo hạt nói chung

Việc tạo ra các hạt đạt yêu cầu cần đòi hỏi phải kiểm soát

là quá trình trộn hỗn hợp bột để tạo ra các hạt. Các hạt này

được lực kết dính giữa các hạt. Chính lực này là nguyên nhân

được sử dụng ngay sau đó hoặc có thể thêm một vài tá dược

chính để các hỗn hợp kết hình thành và xác định được các

khác nhau để tạo ra viên nén hoặc viên nang. Bài báo cáo

chất kết tụ có đủ độ bền cơ học hay không. Để đảm bảo được

cũng đánh giá các kỹ thuật mới được áp dụng gần đây.

điều này một nghiên cứu đến từ Đại học Bang New Jersey

chỉ ra một số điểm khác biệt giữa hệ thống wet binder II. GRANULATION TECHNOLOGIES

addition (WBA) và dry binder addition (DBA) bằng cách sử

dụng discrete element methodology (DEM) trong phương A. Dry Granulation pháp HSWG [3] Nă .

ng suất làm việc của phương pháp này tiết

Là một quá trình được sử dụng bằng hai phương pháp

kiệm được khá nhiều thời gian khi kết hợp được nhiều loại

nén hoặc dầm lăn để kết tụ các hạt bột khô. Với việc nén

máy móc trong suốt cả quá trình vì vậy quá trình tích tụ có

dưới áp suất cao chủ yếu từ các con lăn, tiếp theo là giảm

thể làm ảnh hưởng đến khả năng tạo viên của hạt nên ta cần

kích thước để tạo ra hỗn hợp dạng hạt. Nghiên cứu gần đây

chú ý đến tỷ lệ tương đối của chất pha loãng, nước tạo hạt và

cho rằng bằng cách áp dụng quality by design (QbD) [1] thì sẽ

thời gian phun ướt [5]. Về

nhược điểm của phương pháp này

tạo ra được các hạt theo ý muốn một cách đễ dàng. Để tăng

không thể không kể tới vấn đề về kinh phí, năng lượng và

độ chính xác của kích thước người ta cũng đã sử dụng tới hệ

diện tích sàn, nhiều bước khá phức tạp gây mất nguyên liệu

thống giám sát Granule Size Distributions (GSD) dựa trên

và không thể dùng cho các loại API. nhiễu xạ laser [2]. Cả

hai phương pháp kể trên đều không sử

dụng đến chất lỏng và không cần làm khô nên quá trình này

Đối với FBWG gồm 3 giai đoạn: nucleation, transition,

thường dùng cho các loại nguyên liệu dễ bị thủy phân, active

and ball growth. Nhiệt độ ảnh hưởng tới hạt và chất kết dính

pharmaceutical ingredient (API)/vật liệu nhạy cảm với độ ẩm

được đưa vào, dựa vào kết quả nghiên cứu của Elham

vì thế nó giảm đi mức năng lượng cần thiết cũng như giá

Heidari và các cộng sự tại Iran University of Science and

thành sản phẩm. Để tạo hạt khô thì chúng ta chỉ cần một máy

Technology (IUST) chỉ ra rằng khi giảm nhiệt độ từ 62

duy nhất. Bụi sinh ra trong quá trình là điều mà đến thời

xuống 22 thì làm cho độ nhớt và sức căng bề mặt của chất [4]

điểm hiện tại chưa thể khắc phục khi sử dụng đến quá trình

kết dính được tăng lên . Ngoài nhiệt độ thì cũng có kích

này. Những bước khác nhau được sử dụng trong sản xuất hạt

thước hạt lượng dung môi, lưu lượng không khí, vận tốc khô ở hình 1. không khí,...

Tuy bất lợi là vậy nhưng bằng việc ứng dụng QbD giúp

xác định sớm các mục tiêu và các vấn đề rủi ro phát sinh

nhằm đưa ra các quyết định đúng. Vì thế nên tạo hạt khô

được sử dụng nhiều hơn tất cả các phương pháp còn lại.

XXX-X-XXXX-XXXX-X/XX/$XX.00 ©20XX IEEE

2020 5th International Conference on Green Technology and Sustainable Development (GTSD)

dụng độ ẩm để kết tụ hạt. Điều này tạo ra một dạng hạt đồng

nhất, dễ kết dính lại với nhau, các hạt này có kích thước nhỏ

và khả năng phân tách dược phẩm trong công thức thấp. Vì

thế mục đích của quá trình MADG không phải là tạo ra các

hạt lớn mà để kết tụ các hạt mịn và liên kết thuốc với các tá

dược để tạo ra các hạt chảy tự do. Độ bền kéo của các hạt

theo Hiroshi Takasaki và cộng sự cho thấy nếu hạt chứa

0.0% đến 2.5% và hàm lượng nước ở mức 0.61 thì cho ra

chất lượng hạt cao hơn [9].

Hình 2. Tóm tắt quy trình tạo hạt ướt

C. Pneumatic Dry Granulation (PDG)

PDG là một công nghệ tạo hạt khô được cải tiến sử

dụng hai phương pháp là sử dụng khí nén và dầm lăn. Ban

đầu nguyên liệu được đưa vào máy nén như dry granulation,

sau quá trình này các hạt nhỏ và mịn sẽ được buồng phân

loại chọn lọc và luồng không khí nén sẽ đẩy những hạt này ra

ngoài. Tùy thuộc vào kích thước của từng hạt, hệ thống sẽ

tiếp tục tuần hoàn [6]. Với việc

sử dụng hai phương pháp này

cùng một lúc nó mang lại nhiều lợi ích như tốc độ xử lý

Hình 4. Quy trình Moisture-Activated Dry Granulation

nhanh, tiết kiệm chi phí, ít lãng phí nguyên liệu, hạn chế

được nhược điểm của tạo hạt khô vì tính chất khép kín của

F. Thermal Adhesion Granulation (TAG)

công nghệ này. Vì vậy nhiều nơi vẫn thường sử dụng PDG

TAG là một công nghệ tạo hạt bằng cách sử dụng

thay cho dry granulation. Hình 3 là quy trình Pneumatic Dry

chất kết dính nhiệt và có thể sử dụng một lượng nhỏ chất Granulation.

lỏng tạo hạt rồi tăng nhiệt độ trong lò (30 – 130) [10]. Sơ đồ hình

5 là các bước tiến hành đại diện cho kỹ thuật

này. Quá trình TAG cũng cần đến microcrystalline

cellulose (MCC) – một loại phụ gia hút ẩm. Ngoài ra

không như những công nghệ tạo hạt khác việc dùng

MCC trong TAG được xem là để làm tăng độ bền kéo và

chất lượng hạt [11]. Kỹ

thuật TAG cũng loại bỏ quá trình

làm khô hạt vì chỉ cần bổ sung lượng chất lỏng tạo hạt

tương đối thấp, phần lớn lượng chất lỏng này gần như bay hơi ở trong lò.

Hiện nay để cải thiện quy mô sản xuất hạt, người ta

thường sử dụng phương pháp này để thay thế cho các kỹ

Hình 3. Nguyên lí Pneumatic Dry Granulation

thuật tạo hạt ướt khác để nhằm tiết kiệm chi phí và vận

chuyển. Không những thế Thermal Adhesion

D. Reverse wet granulation

Granulation còn được đánh giá là một phương pháp tạo

Sự cải tiến trong tạo hạt ướt sinh ra reverse wet

hạt khá đơn giản và thuận tiện [11] [12].

granulation bằng cách nhúng nguyên liệu vào chất kết dính

và dung môi, rồi những hạt này sẽ được nghiền và làm khô.

Sự cải tiến trong công nghệ này là dùng được cho các

nguyên liệu không tan trong dung môi. Nhằm cải tiến công

nghệ reverse wet granulation thì cần kiểm soát được lượng

chất kết dính, độ dính, tốc độ trộn của cánh quạt. So sánh

quy trình tạo hạt thông thường với reverse wet granulation

cho thấy rằng hai quy trình đều có phạm vi kích thước của

hạt nằm trong khoảng 600 – 2000mm nhưng reverse wet

granulation tạo ra 10 -15% khối lượng, lớn hơn nhiều so với

quy trình thông thường 3 -6%. Và không những thế reverse

wet granulation còn tạo ra tỷ lệ hạt lớn hơn [7]. Để cải thiện

điều này, Granule surface velocity là phương pháp hay dùng

Hình 5. Quy trình Thermal Adhesion Granulation

cho Reverse wet granulation để ước tính va chạm của các

hạt. Hạn chế của phương pháp này là nó không thể tính toán G. Melt granulation

được khi tăng nhanh chóng kích thước các hạt [8].

Melt granulation là một công nghệ thúc đẩy sự kết tụ hạt

bằng cách sử dụng chất kết dính và kết hợp nhiệt độ nhằm

E. Moisture-Activated Dry Granulation (MADG)/

làm tan chảy hoặc mềm nguyên liệu. Cũng gần giống như Moist granulation

phương pháp tạo hạt ướt thông thường, nhưng ở bước thêm

Bằng việc sử dụng lượng nước vừa đủ trong cả quá

granulating fluid thì người ta sẽ trộn với drug và sau đó

trình MADG được xem như một biến thể của wet

nguyên liệu sẽ được cho vào buồng kín ở nhiệt độ khá thấp [10]

granulation mà không dùng đến nhiệt độ. Các bước trong 50 - 90 . Ư

u điểm mà quy trình này mang lại so với các

quá trình này được thể hiện trong hình 4. Như tên gọi nó sử

quy trình thông thường là điểm nóng chảy của các hạt phải ít

nhất 20 so với nhiệt độ được xử lí [6]; Tiết kiệm được thời

2020 5th International Conference on Green Technology and Sustainable Development (GTSD)

gian bỏ ra vì đã lược bỏ đi bước làm khô; Các hạt mịn được

tương đối cao, quá trình làm khô ngăn ngừa sự oxy hóa của phân tán đồng đều.

các phi oxit và kim loại, không có lỗ trong hạt, không lãng

phí vật liệu, cùng cùng là dễ dàng vệ sinh thiết bị.

Hiện nay, kỹ thuật này cũng được đánh giá cao để xử lí

hạt nhờ có sự cải tiến mới mang tên Twin-Screw Melt I. Foam granulation

Granulation. Phương pháp mới này sử dụng hydroxypropyl

So với các công nghệ tạo hạt lâu đời, foam granulation

cellulose làm chất kết dính theo đánh giá là có hiệu quả cao

được xem như là người em út khi vừa mới ra đời cách đây

trong việc cải thiện khả năng tạo viên của acetaminophen

19 năm . Công nghệ freeze granulation sử dụng chất kết [13].

dính dạng bọt phun trực tiếp vào hỗn hợp bột thay vì phun H. Freeze granulation

hoặc đổ chất lỏng lên. Hiệu quả của việc này là giúp phân

bố các chất kết dính được đồng đều và tăng cường khả năng

Freze granulation technology bằng cách cho hỗn hợp bột

khử trùng của hạt [14]. Phương pháp này cần một lượng nhỏ

dưới dạng phun vào nitơ lỏng, các hỗn hợp này được đông

chất kết dính nhưng lại đem ra công dụng khá lớn khi bọt

lạnh ngay lập tức và tạo thành hạt. Tiếp theo, các hạt này

của chất kết dính được ngấm và làm khô nhanh chóng. Nó

được làm khô trực tiếp tại nhiệt độ phòng mà không cần

cũng giảm thiểu sự tắc nghẽn dây chuyền sản xuất và điều

đến bất cứ loại máy móc nào. Lợi thế lớn nhất mà công nghệ

chỉnh các công thức thuốc một cách chính xác vì sự phân

này đem lại là cấu trúc, kích thước và tính đồng nhất của

phối đồng đều này. Có thể sử dụng HFWG, FBWG,... để tạo

các hạt trong hỗn hợp bột ban đầu được giữ lại [6]. Trong các

hạt trong công nghệ foam granulation.

ngành dược phẩm đây được xem là phương pháp tạo hạt hữu

hiệu khi giảm thiểu thiệt hại của các chất hữu cơ và cải thiện

độ ổn định của hạt. Ngoài ra, mức độ đồng nhất của hạt

[5] Praveen Hiremath, Kalyan Nuguru, Vivek Agrahari, “Chapter 8 -

Material Attributes and Their Impact on Wet Granulation Process III. CONCLUSION

Performance,”trong Handbook of Pharmaceutical Wet Granulation, 2019.

Các công nghệ tạo hạt được ứng dụng trong các ngành

[6] Gowripattapu Sridevi, Vasanthi Korangi, S. Madhavi Latha, “Review

công nghiệp sản xuất dược phẩm, bánh kẹo, mỹ phẩm, hóa

on a novel approach in Recent Advances of granulation techniques

chất...vì đây là những ngành quan trọng trong đời sống nên

and technologies,” Jawaharlal Nehru Technological University

các đổi mới kỹ thuật và công nghệ nhằm để nhằm cải thiện Kakinada, 2016 .

chất lượng và nâng cao các quy trình hiện nay. Đòi hỏi các

[7] J.B. Wade , G.P. Martin , D.F. Long, “Controlling granule size

công nghệ mới, giải pháp mới cần giảm thiểu các nhược

through breakage in a novel reverse-phase wet granulation process;

điểm, thiếu sót ngoài ra còn phải đáp ứng được nhu cầu về

the effect of impeller speed and binder liquid viscosity,” International

mặt thời gian sản xuất hàng loạt, tiết kiệm được chi phí.

Journal of Pharmaceutics 478 (2015) 439–446, 2014

Trong quá trình phát triển quy trình sản xuất, mỗi dược chất

[8] J.B. Wade , G.P. Martin , D.F. Long, “The development of a growth

đặt ra một thách thức riêng mà các nhà khoa học phát triển

regime map for a novel reverse-phase wet granulation process,”

International Journal of Pharmaceutics 512 (2016) 224–233, 2016

công thức phải cân nhắc ở giai đoạn lựa chọn quy trình. Mỗi

kỹ thuật đều có những ưu điểm và hạn chế riêng, và việc lựa

[9] Hiroshi Takasaki, Etsuo Yonemochi, Masanori Ito, Koichi Wada,

Katsuhide Terada, The effect of water activity on granule

chọn loại kỹ thuật và công nghệ đòi hỏi phải có kiến thức kỹ

characteristics and tablet properties produced by moisture activated

lưỡng về các đặc tính hóa lý của thuốc, tá dược, đặc tính

dry granulation (MADG), Powder Technology (2016), doi:

chảy và giải phóng cần thiết,... cũng là bước quan trọng để 10.1016/j.powtec.2016.02.

tạo ra các hạt chất lượng.

[10] Pharm. R&D Institute, Hanmi Pharm. Co., Ltd., Hwasung, Gyeonggi,

Korea, “Granulation techniques and technologies: recent progresses,” REFERENCES

Shanmugam, BioImpacts, 5(1), 55-63, 2015

[11] Hong-Liang Lin, Hsiu-O. Ho, Chi-Chia Chen, Ta-Shuong Yeh, Ming-

[1] E.H. Jang, Y.S. Park and D.H. Choi, Investigation of the effects of

Thau Sheu, “Process and formulation characterizations of the thermal

materials and dry granulation process on the mirabegron tablet by

adhesion granulation (TAG) process for improving granular

integrated QbD approach with multivariate analysis, Powder

properties,” International Journal of Pharmaceutics 357 (2008) 206–

Technology (2020), https://doi.org/10.1016/ j.powtec.2020.12.044 212.

[2] IAnnika Wilms & Robin Meier & Peter Kleinebudde, “Development

[12] Ying-Chen Chen, Hsiu-O Ho, Jiun-Da Chiou, Ming-Thau Sheu,

and Evaluation of an In-line and On-line Monitoring System for

“Physical and dissolution characterization of cilostazol solid

Granule Size Distributions in Continuous Roll Compaction/Dry

dispersions prepared by hot melt granulation (HMG) and thermal

Granulation Based on Laser Diffraction,” in Journal of Pharmaceutical

adhesion granulation (TAG) methods,” International Journal of

Innovation, 2020, https://doi.org/10.1007/s12247-020-09443-3.

Pharmaceutics 473 (2014) 458–468

[3] Ashutosh Tamrakar, Sheng-Wen Chen, Rohit Ramachandran, “A

[13] Tongzhou Liu, Shubhajit Paul, Brian T Beeson, Johnny Alexander,

DEM model-based study to quantitatively compare the effect of wet

Fengyuan Yang, Vivian Bi, Thomas Durig, Changquan Calvin Sun,

and dry binder addition in high-shear wet granulation processes,”

and Feng Zhang, “Effect of Hydroxypropyl Cellulose Level on Twin-

State University of New Jersey, 2018.

Screw Melt Granulation of Acetaminophen,” AAPS PharmSciTech

[4] Elham Heidari, Mohammad Amin Sobati, Salman Movahedirad,

(2020) 21:240 DOI: 10.1208/s12249-020-01785-y

“International Journal of Heat and Mass Transfer,” in Iran University

[14] George A. Mutch, Karen P. Hapgood, Rui Shen, Cordelia Selomulya,

of Science and Technology (IUST), P.O. Box 16765-163, 2019.

“An investigation on the dissolution qualities of foam granulated

products,” Powder Technology 343 (2019) 693–70