Preview text:

Đồ án chi tiết máy

TRƯỜNG ĐẠI HỌC KINH TẾ - KỸ THUẬT CÔNG NGHIỆP KHOA CƠ KHÍ

---------------------------------------

ĐỒ ÁN I - CHI TIẾT MÁY ĐỀ SỐ 2

THIẾT KẾ HỘP GIẢM TỐC HAI CẤP

Loại hộp: Hộp giảm tốc phân đôi cấp chậm

Sinh viên thực hiện: Nguyễn Ngọc Thể Mai Văn Sơn Nguyễn Công Thái Hoàng Ngọc Sơn

Lớp: Cơ Điện Tử 12a1

Giảng viên hướng dẫn: Nguyễn Ngọc Sang

Hà Nội, tháng 3 năm 2020

1 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” NỘI DUNG

THIẾT KẾ HỆ DẪN ĐỘNG BĂNG TẢI

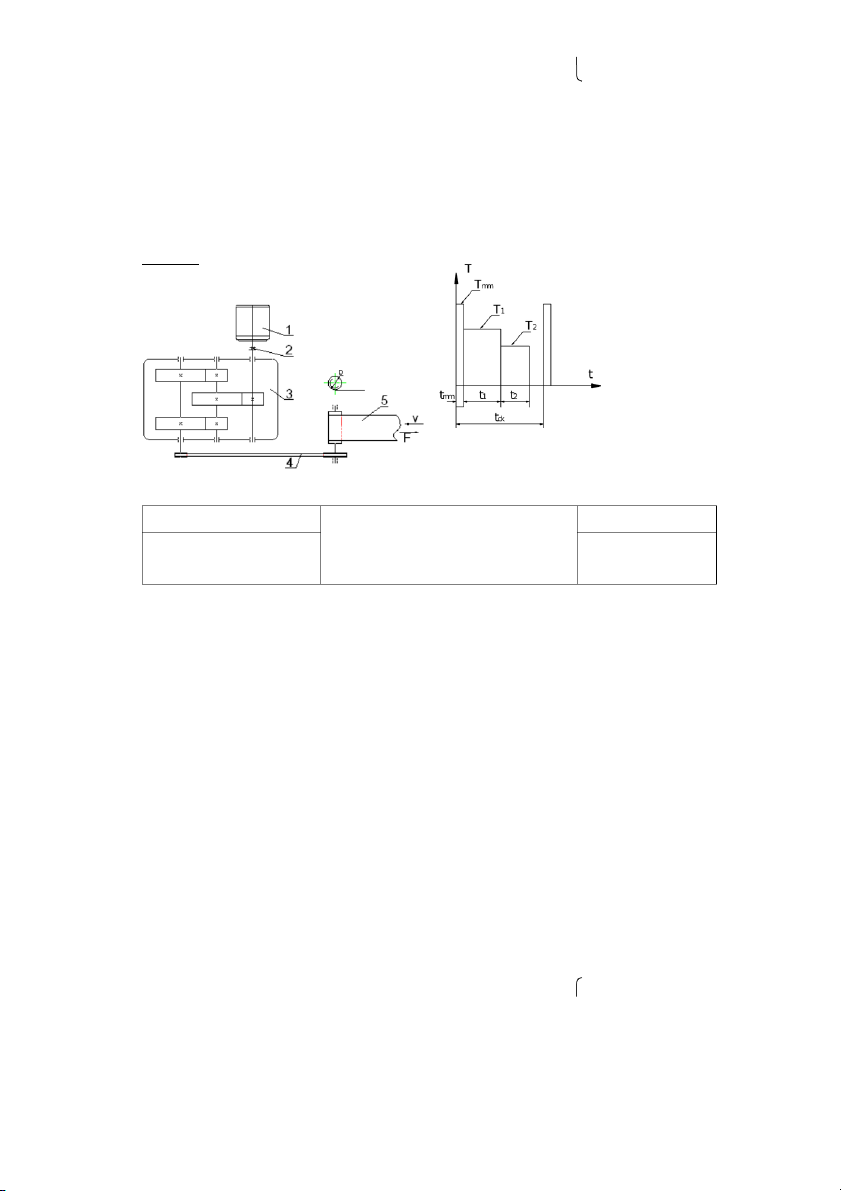

Loại hộp: Hộp giảm tốc phân đôi cấp chậm Tmm = 1,8 T1 T2 = 0,6 T1 t1 = 3,4 h t2 = 4,25 h tck = 8 h 1. Động cơ 4. Bộ truyền đai 3. Hộp giảm tốc 5. Băng tải làm việc 2. Nối trục đàn hồi

(1 cấp thẳng – 1 cấp nghiêng) 1 chiều

Các số liệu cho trước:

1. Lực kéo băng tải: F = 11500 N

2. Vận tốc băng tải: v = 0,32 m/s

3. Đường kính tang: D = 420 mm 4. Thời hạn phục vụ: lh = 11000 giờ 5. Số ca làm việc: 2 ca

6. Góc nghiêng đường nối tâm bộ truyền ngoài: φ = 60 độ 7. Đặc tính làm việc: □ Êm Va đập nhẹ □ Va đập vừa

2 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” MỤC LỤC

CHƯƠNG 1: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN ……………….6

1.1. Chọn động cơ và phân phối tỉ số truyền…………………………………………...6

1.2. Phân phối tỉ số truyền………………….....................................................................9

1.3. Xác định công suất, số vòng quay và momen trên các trục………………………9

CHƯƠNG 2: TÍNH TOÁN BỘ TRUYỀN ĐAI……………………………………....11

2.1. Chọn loại đai………………………………………………………………………..11

2.1.1. Đường kính bánh đai nhỏ D1……………………………………………………...11

2.1.2. Tính đường kính D của bánh lớn…………………………………………………12 2

2.1.3. Chọn sơ bộ khoảng cách trục A…………………………………………………...12

2.1.4 Chọn khoảng cách trục A…………………………………………………………..12

2.1.5. Kiểm nghiệm số vòng chạy đai trong 1 giây……………...……………………....12

2.1.6. Tính góc ôm………………..……………………………………………………...13

2.1.7 Tính số đai cần thiết…………………………………………………………….....13

2.1.8. Định kích thước chủ yếu của bánh đai…………………………………………….13

2.1.9. Xác định lực căng ban đầu và lực tác dụng lên trục……………………………....13

CHƯƠNG 3: THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRONG HỘP GIẢM

TỐC……………………………………………………………………………………15

3.1. Chọn vật liệu làm bánh răng…………………………………………………….15

3.2. bánh cấp cấp nhanh(bánh răng trụ răng thẳng).................................................15

3.2.1 Định ứng suất tiếp xúc và ứng suất cho phép…………………………………….15

3.2.2 Sơ bộ chọn hệ số tải trọng K……………………………………………………...16

3.2.3 Chọn hệ số bánh răng……………………………………………………………..17

3.2.4 Tính khoảng cách trục………………………………………………………….....17

3.2.5 Tính vận tốc bánh răng và cấp chính xác chế tạo bánh răng…………...………....17

3 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

3.2.6 Xác định chính xác hệ số tải trọng K……………………………………….……..17

3.2.7 Xác định modun số răng và số góc nghiêng của bánh răng…………………….....17

3.2.8 Kiểm nghiệm sức bền uốn của bánh răng………………………………………....18

3.2,9 Kiểm nghiệm sức bền của răng khi chịu tải đột ngột……………….......................18

3.3.10 Các thông số hình học chủ yếu của bộ truyền …………………………………...19

3.3 . Đối với cấp chậm(bánh răng trụ răng nghiêng) ………………………………..20

3.3.1 Ứng suất tiếp xúc…………………………………………………………………..20

3.3.2 Ứng suất cho phép………………………………………………………………....20

3.3.3 Sơ bộ lấy tải trọng K……………………………………………………………….21

3.3.4 Chọn hệ số chiều rộng bánh răng…………………………………………………..21

3.3.5 tính khoảng cách trục……………………………………………………………....21

3.3.6 Tính độ chính xác hệ số tải trọng cao……………………………………………...22

3.3.7 Modul pháp ………………………………………………………………………..22

3.3.8 Chiều rộng bánh răng……………………………………………………………....23

3.3.9 Kiểm nghiệm sức bền uống của bánh răng………………………………………...23

3.3.10 Kiểm nghiệm sức bền của răng khi chịu tải quá đột ngột trong thời gian ngắn...23

3.3.11 Các thông số hình học chủ yếu của bộ truyền …………………………………… 24

CHƯƠNG 4: TÍNH TOÀN THIẾT KẾ TRỤC ……………………………………...26

4.1. Chọn vật liệu……………………………………………………………………….26

4.2. Tính thiết kế trục ………………………………………………………………….26

4.2.1 Xác định sơ bộ đường kính trục…………………………………………………..27

4.2.2 Xác định khoảng cách giữa các gối đỡ và điểm đặt lực…………………………...27

4.2.5 Kiểm nghiệm trục theo hệ số an toàn……………………………………………...42

CHƯƠNG 5 : TÍNH TOÁN CHỌN Ổ ĐỠ TRỤC,THEN ,KHỚP ,NỐI ,CÁC CHI

TIẾT KHÁC, VÀ BÔI TRƠN HỘP GIẢM TỐC …………………………………..44 5.1 CHỌN Ổ LĂN

……………………………………………………………………...44

5.1.1 Chọn ổ lăn trục 1……………………………..........................................................44

4 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

5.1.2 Chọn ổ lăn trục 2………………………………………………………………….45

5.1.3 Chọn ổ lăn trục 3 ……………………………………………………………….....46

5.2 Tính toán kiểm nghiệm then……………………………………………………....47

5.2.1 chọn then…………………………………………………………………………..47

5.2.2 Tính toán kiểm nghiệm then……………………………………………………....47 5.3 Cửa thăm

…………………………………………………………………………...48

5.4 Nút thông hơi ……………………………………………………………………...48

5.5 Anh Nút tháo dầu………………………………………………………………....49

5.6 Kiểm tra mức dầu……………………………………………………………….....50 5.7 Vòng móc

……………………………………………………………………….......50

5.8 Thông số nút tháo dầu……………………………………………………………..52

5.9 Vòng chắn dầu……………………………………………………………………...52

5.10 Thiết kế khớp nối trục đàn hồi…………………………………………………...52

5.11 Chốt định vị………………………………………………………………………..53

5.12 Bôi trơn và điều chỉnh ăn khớp…………………………………………………..54

CHƯƠNG 6: TÍNH TOÁN THIẾT KẾ KẾT CẤU CỦA VỎ HỘP ……………....56

6.1 Tính toán kết cấu của vỏ hộp ……………………………………………………...56

6.2 kết cấu của hộp giảm tốc ………………………………………………………..…56

6.3 Bảng dung sai lắp ghép……………………………………………………………..58

6.4 Kích thước lắp ổ………………………………………………………………..…...59

CHƯƠNG 1: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

1.1. Chọn động cơ và phân phối tỉ số truyền:

a. Ý nghĩa của việc chọn hợp lý động cơ điện

5 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

Chọn động cơ điện là công việc đầu tiên và là công việc rất quan trọng trong việc

thiết kế hộp giảm tốc, nó có ý nghĩa về hiệu quả và kinh tế. Chọn hợp lý động cơ điện

thì tận dụng được hết công suất của động cơ và vật liệu chế tạo hộp giảm tốc, từ đó tiết

kiệm được nguyên vật liệu và giá thành chế tạo bộ truyền rẻ.

b. Xác định công suất cần thiết của động cơ

Xác định công suất cần thiết của động cơ

Công suất cần thiết của động cơ được xác định theo công thức (2.8 trang19 - d1): P

P = lv (kW ) ct η Trong đó :

Pct (kW) là công suất cần thiết trên trục động cơ.

Plv (kW) là công suất tính toán trên trục máy công tác

η Là hiệu suất truyền động

Từ biểu đồ tải trọng ta có: T2 = 0,6T1

Vậy ta có theo công thức (2.11 trang 20 -d1): Plv = = 3,68(kw)

Với: F = 11500 (N) là lực kéo băng tải.

v = 0,32 (m/s) là vận tốc băng tải

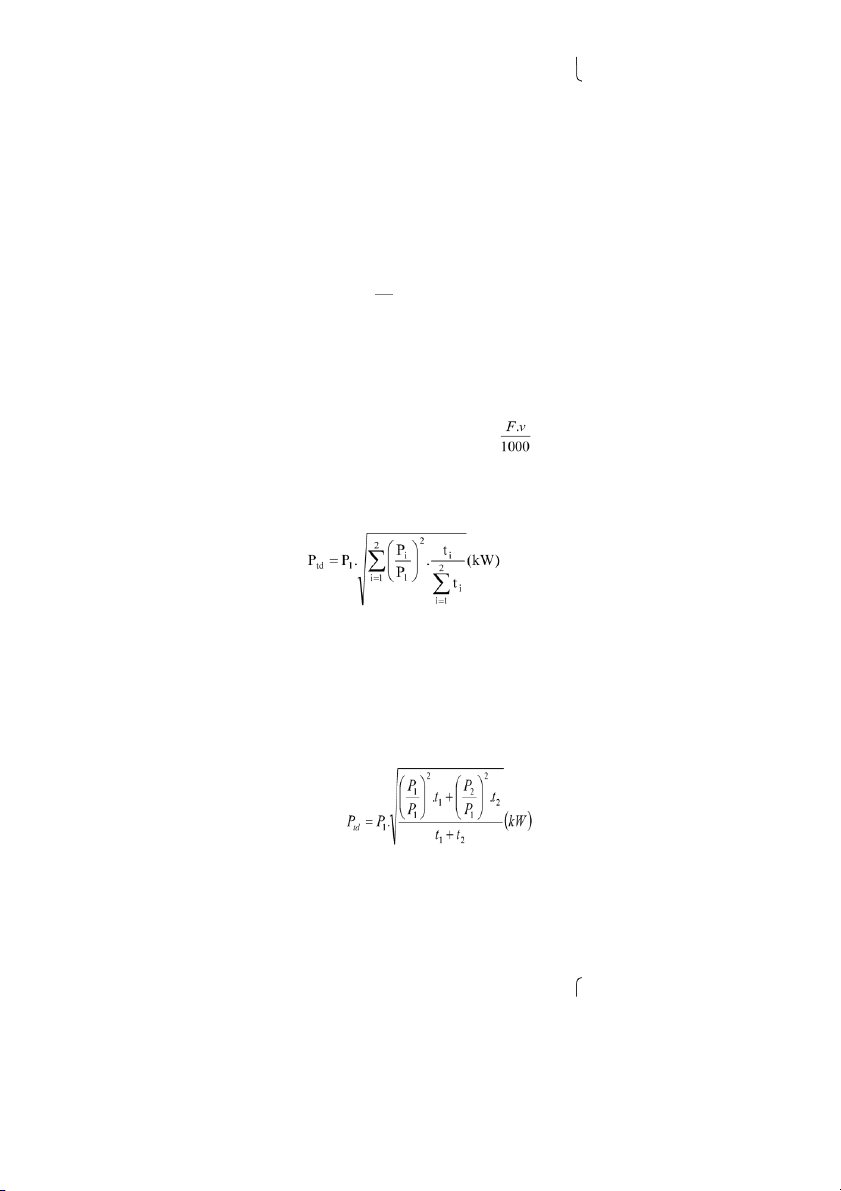

Do tải trọng thay đổi nên theo ct (2.12 trang20-d1) ta có: Pt = Ptd với Trong đó:

Ptd (kW) là công suất tương đương của động cơ.

P1 (kW) là công suất lớn nhất trong công suất tác dụng lâu dài trên trục máy công tác.

Pi (kW) là công suất tác dụng lâu dài trong thời gian (ti) Nên ta có:

6 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

Từ biểu đồ tải trọng ta có: T2 = 0,6T1 Lại có: = =0.6 và t = 3,4 (h) 1 t = 4,25 (h) 2 )

Vậy ta có công suất tương đương là: (c2-3 trang 28-*) P = td => Pt = Ptd= 2,95 (kW)

Mà hiệu suất truyền động ( )

η được tính dựa trên hiệu suất các bộ truyền hệ thống dẫn

động theo công thức (2.1 trang27-*) η = η . k η4ol .η2br .ηđ

Tra bảng 2.3 (trang19 -*) ta được các hiệu suất:

ηk= 0.99 - là hiệu suất bộ truyền khớp nối trục

ηol= 0,995 - là hiệu suất các ổ lăn (được che kín)

ηbrt= 0,97 - là hiệu suất bộ truyền bánh răng trụ răng thẳng (được che kín)

ηbrc= 0,97 - là hiệu suất bộ truyền bánh răng trụ nghiêng (được che kín)

ηđ = 0,95 là hiệu suất truyền đai (hở) Suy ra: η = 0,99.0,995 . 0,97 4 . 0,95 = 0,88 2 => P

P = td = 2,95 =3,35 (kW ) ct η 0,88

Vậy công suất trên trục làm việc là: Pct=3,35(kW)

c. Xác định tốc độ đồng bộ của động cơ

Chọn sơ bộ tỉ số truyền của toàn bộ hệ thống là ut

Theo bảng 2.2( trang 32-*) với truyền động đai Chọn ud = 2,5; uh=20

Vậy: Ut= Uh . Ud = 20.2,5= 42

Số vòng quay của trục công tác là nlv: n 60000. v lv = nct = =60000.0,32 = 14,56 vg/ph π . D 3,14.420

7 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

Trong đó: v= 0,32 m/s: vận tốc băng tải

D= 420 mm: Đường kính tang quay

Số vòng quay sơ bộ của động cơ nsbđc là:

nsbđc = nlv . ut = 14,56.50= 728 (vg/ph)

Chọn số vòng quay đồng bộ của động cơ là n = 750 vg/ph. đb

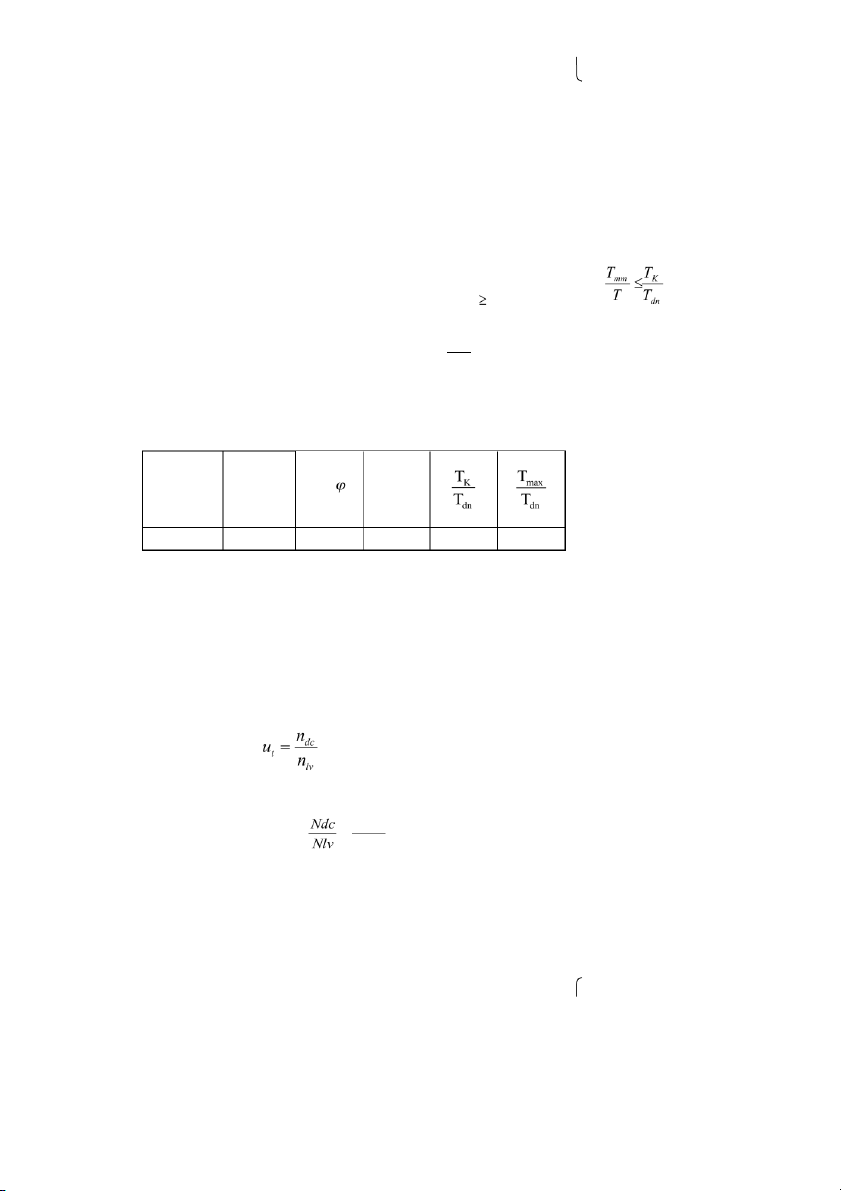

Quy cách chọn động cơ phải thỏa mãn đồng thời : Pđc Pct , nđbđc ≈ nsb và (với

T là momen tải trọng lớn nhất T = T1.) T Ta có: P mm =1,8

ct = 3,35 KW ; nđbđc = 750 vg/ph ; T Theo bảng 3P (trang324-*)

Ta chọn được kiểu động cơ là: A0II2-51-8

Có các thông số kỹ thuật của động cơ như sau : A0II2-51-8

Bảng 1.1: các thông số kỹ thuật của động cơ Vận tốc (v/p) Công suất Cos η% (kW) 4,0 710 82 2,0 2,2

Kết luận động cơ A0II2-51-8 phù hợp với yêu cầu thiết kế.

1.2 Phân phối tỉ số truyền

a. Xác định tỉ số truyền ut của hệ thống dẫn động

Tỉ số truyền của hệ thống dẫn động được xác định bằng tỉ số của số vòng quay đầu vào

của bộ truyền và số vòng quay đầu ra của bộ truyền. (lần) ( phần 3 trang30-*)

Với: ndc = 710 (v/p) là số vòng quay của động cơ điện chọn được.

nlv = 14,56 (v/p) là số vòng quay trên trục băng tải. 710 => Ut= =14,56 =48,76 (lần)

b. Phân phối tỉ số truyền ut của hệ thống dẫn động cho các bộ truyền

8 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

- Tỉ số truyền của hệ thống dẫn động được phân phối cho bộ truyền trong hộp giảm tốc và

bộ truyền ngoài (bộ truyền đai). ut = uh.ud = 48,76 (lần) 48,76 Chọn u = =2,44 h ⇒ u = d ; u = u h

1.u2 ; u1, u - tỉ số truyền cấp nhanh, cấp chậm. 20 2 Với u =20 = u h 1.u , ta có: 2 -u1 = 5,69; -u2 = 3,51; (u ,u 1

2 tra bảng 3.1 trang 43 - d1)

1.3. Xác định công suất, số vòng quay và mômen trên các trục a. Công suất

- Trục động cơ: Pđc = 4,0 kW -

- Trục 1: PI = Pđc .ηol. η

k. ηbrc = 4.0,99.0,995.0,97= 3,82 KW

- Trục 2: PII = PI .ηol .ηbrc = 3,82.0,995. 0,97 = 3,69 KW

- Trục 3: PIII = PII.ηol. ηbrt= 3,69.0,995. 0,97 = 3,56 KW

- Trục làm việc: Plv = PIII.ηol. ηđ = 3,56.0,995.0,95 = 3,37 KW

Trong đó: Pđc - công suất của động cơ ; ηol, ηk, ηbrt , ηbrc lần lượt là hiệu suất của ổ lăn, khớp nối và bánh răng. b. Số vòng quay

- Trục động cơ: nđc = 710 vg/ph

- Trục 1: nI = nđc = 710 vg/ph

- Trục 2: nII = nI/ u = 710/ 5,69 = 124,78vg/ph 1

- Trục 3: nIII = nII/ u =124,78 / 3,51 = 35,55 vg/ph 2

- Trục làm việc: nlv = nIII /U =35,55/2,44=14,56 vg/ph đ Trong đó:

ud _tỷ số truyền của bộ truyền đai;

u1, u2 – tỷ số truyền cấp nhanh,cấp chậm;

nct -số vòng quay của trục động cơ. c. Mômen P - Trục động cơ: T 6 dc 4 dc = 9,55. 10 . =9,55.1 06 . =53802,82 N.mm. n 710 dc

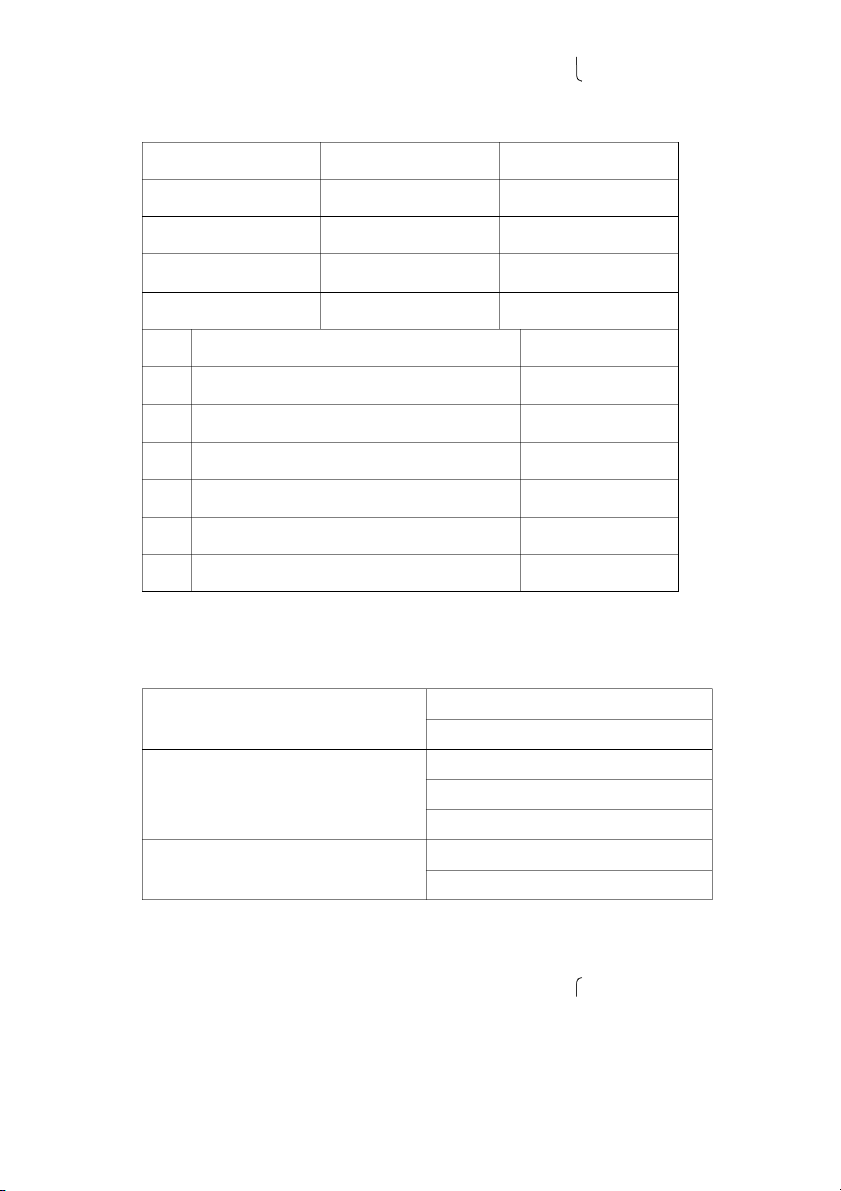

9 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” P - Trục 1: T 6 I 3,82 = I = 9,55. 10 . =9,55.1 06 . 51381,7 N.mm n 710 I P - Trục 2: T 6 II 3,69 II = 9,55. 10 . =9,55.106 . =282413,05 N.mm nII 124,78 P - Trục 3: T 6 III 3,56 III = 9,55. 10 . =9,55.106. =¿956343,18.mm n 35,55 III P - Trục làm việc: T 6 ct 3,37 lv = 9,55. 10 . =9,55.106 . =2210405,22 N. Mm n 14,56 lv *Bảng thông số động Trục Trục động I II III Làm việc Thông số cơ Tỷ số Uđ =2,44 u = 5,69 1 u2 = 3,51 Khớp truyền P (kW) 4 3,82 3,69 3,56 3,37 N(vg/ph) 710 710 124,78 35,55 14,56 T(N.mm) 53802,82 51387,7 282413,05 956343,18 2210405,22 chương 2 Thông số yêu cầu Thông số Kí hiệu Giá trị Đơn vị Tỷ số truyền u 2,44 - đ

Vận tốc quay trục chủ động n 35,55 Vg/ph 3

Công suất cần truyền trên trục chủ động P3 3,56 kW

Momen xoắn trên trục chủ động T 956343,18 N.mm 3 Số ca làm việc soca 2 ca

10 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

Góc nghiêng đường nối tâm bộ truyền ngoài 60 độ Đặc tính làm việc - Va đập vừa - 2.1 : Chọn loại đai

Ta có : vận tốc của băng v=0,32 (m/s) < 5 (m/s) và công suất P =3,56 (kW).Theo bảng III

5-13(trang 93-*) ta chọn đai thang loại Б

Bảng 2.2 : Thông số của đai loại Б: a 17 mm h 10,5 mm ao 14 mm ho 4,1mm Diện 138 tích F

2.1.1 : Đường kính bánh đai nhỏ D1

Theo bảng 5-14 (trang 93-*) ta chọn D1=200mm

Kiểm nghiệm vận tốc của đai :

π .. D 1 . n v=

III =3,14.180 .35,55 =0,33(m/s)nhỏ hơn vmax 60.1000 60000

(30÷ 35 m/s) thỏa mãn điều kiện.

2.1.2 : Tính đường kính D2 của bánh lớn

Theo công thức 5-4(trang 84 -*) :D =u .D (1−ξ ) 2 d 1 Trong đó: uđ= 2,44

ξ =0,02 là hệ số trượt của đai.

⇒ D =2,44.180. (1−0,02 )=430mm 2

Theo bảng 5-15(trang 93-*) ta chọn mm

2.1.3 : Tính chiều dài L theo khoảng cách trục A sơ bộ Ta có: ud=2,44 Theo bảng 5-16(trang 94-*) Ta chọn A=1,2D =540 mm 2

+ Khoảng cách trục A phải thỏa mãn điều kiện sau:

11 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

0,55.(D1+D2)+h ≤ A ≤ 2.(D1+D2) (5-19 trang 94)

⇒ 0,55. (180+450 )+ 10,5≤ 540 ≤2. (180+ 450 )

Trong đó h: chiều cao của tiết diện đai

A: khoảng cách trục của bộ truyền đai

⇒ 357 ≤ 540 ≤1260 (thỏa mãn điều kiện). Vậy A=540 mm −D 2 Theo (5-1)(trang83-*) : π ( D ) 1 2 L=2 A+

.( D + D ) + 2 1 2 4 A (180−450)2

⇒ L= 2.540+ 3,14 . (180+450 )+ =2102mm 2 4.540

Dựa vào bảng 5-12 (trang 92-*) chọn chiều dài qua lớp trung hòa L=2120 mm

2.1.4: Chọn khoảng cách trục A thực

Xác định chính xác khoảng cách trục A theo chiều dài đai đã lấy theo tiêu chuẩn: Theo (5-2,trang 83-*):

2 L−π .( D +D ) +√❑ A= 2 1 ❑

2.2120−π . (450+180)+√❑ ⇒ A= mm ❑

2.1.5 : Kiểm nghiệm số vòng chạy đai trong 1 giây

Theo công thức (5-20).(trang 94-*) L chiều dài đai

⇒ u= 0,33.1000 ≈ 0,16 (m/s). Thỏa mãn điều kiện 2120

2.1.6: Tính góc ôm : Theo (5-3,trang 83-*): − ( D D ) ( 450−180) α = 2 1 18 00− .5 70=18 00− .5 70=15 10 1 A 540 Mà α =15 10>

(thỏa mãn điều kiện) (5-21 trang 94-*) 1

2.1.7: Xác định số đai Z cần thiết

Theo công thức(5-22 tr95-*): 1000. N Z≥ III

v . [Ơ ].C . C . F a . C p t V

12 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

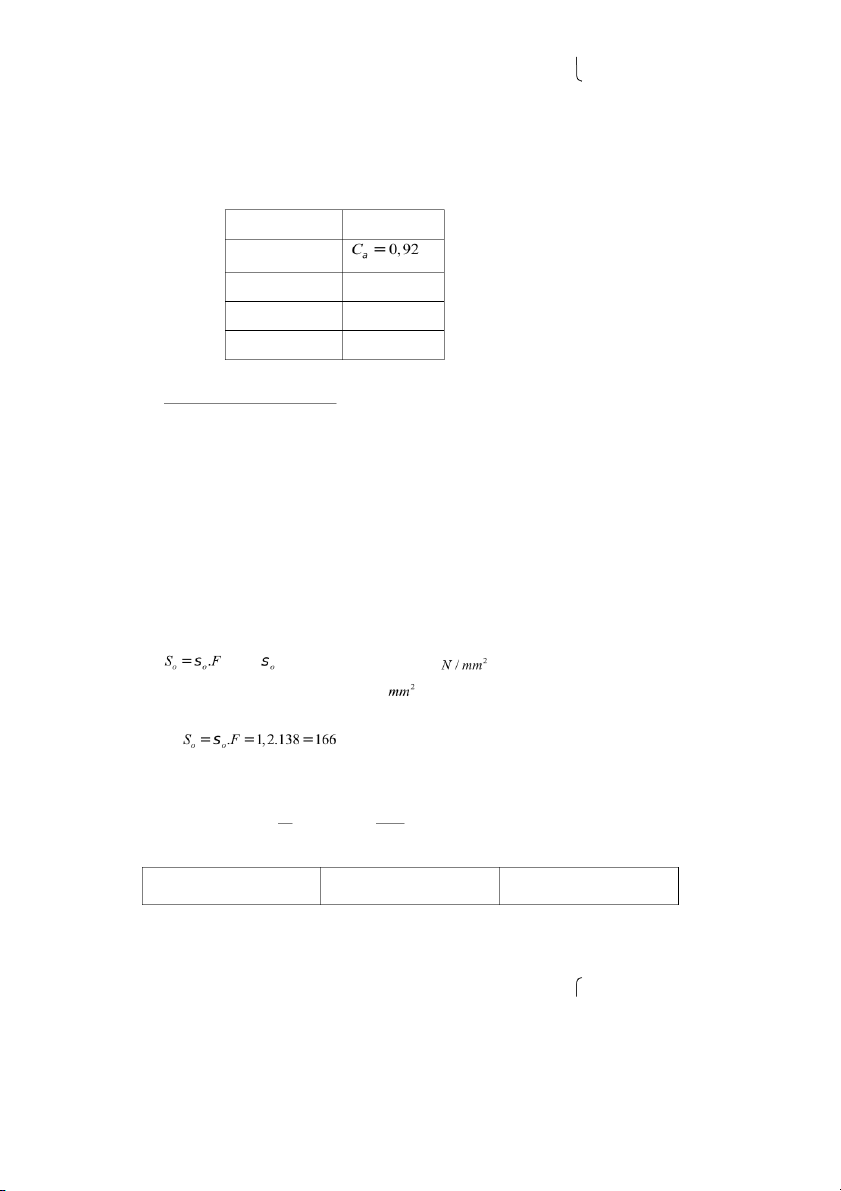

Bảng 2.3: (TTTKHDDCK1) Tra bảng 5-17 Ơ =1.74 p Tra bảng5-18 Tra bảng 5-6 C =0,8 t Tra bảng 5-19 C =1,04 V Tra bảng 5-11 F=138 Z= 1000.3,56 =5,8

0,49.1,74 .0,92.0 .8 .1,04 .138 . Vậy lấy số đai Z=6

2.1.8: Định kích thước chủ yếu của bánh đai

-Chiều rộng bánh đai: B=(Z-1).t+2S

với t=20;S=12,5 ( bảng 10-3 trang 257-*) B=(6-1).20+2.12,5=125 m

-Đường kính ngoài cùng của bánh đai: (5-24 -*) Bánh dẫn : Ddan=D +2h 1 =180+2.5=190 mm 0

Bánh bị dẫn: Dbidan=D +2.h 2 0=450+2.5=460 mm

2.1.9: Tính lực căng ban đầu S0 và lực tác dụng lên trục R Theo (5-25;trang 96-*): + Với

- là ứng suất căng ban đầu F- là diện tích 1 đai

+ Lực căng ban đầu với mỗi đai N σ: ứng suất ban đầu

+ Lực tác dụng lên trục α 15 10

R =3. S . Z . sin 1 =3.166 .6 . sin =2892,825 N d 0 2 2

Bảng 2.4 : Thông số đai thang STT Thông số Kích thước

13 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” 1 Đường kính d1 180 ( mm) 2 Vận tốc đai v 0,33( m/s) 3 Đường kính d2 450 ( mm) 5 Khoảng cách trục a 540 ( mm) 6 Chiều dài đai l 2120 ( mm) 7 Góc ôm α 151 ° 1 8 Số đai z 6 đai 9 Chiều rộng bánh đai 125 ( mm) 11

Đường kính bánh đai nhỏ da1 190 ( mm) 12

Đường kính bánh đai lớn da2 460 ( mm) 13 Lực căng ban đầu S0 166 ( N) 14

Lực tác dụng lên trục R 2892.825 N đ

CHƯƠNG 3: Thiết kế bộ truyền bánh răng Các thông số

Phân cấp tỷ số truyền: uh = 20 Cấp nhanh: u1 = 5,69 Cấp chậm: u2 = 3,51

Số vòng quay trên các trục nđc = n1=710 (v/phút) n2 = 124,78(v/phút) n3 = 35,55 (v/phút) P1 = 3,82 kW Công suất các trục P2 = 3,69 kW

14 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” P3 = 3,56 kW Momen xoắn trên các trục T1 = 51381,7 N.mm T2 = 282413,05 N.mm T3 =956343,18 N.mm

3.1.Chon vật liệu làm bánh răng

Chọn độ rắn của thép chế tạo có HB ≤ 350 theo (bảng 3-6 trang 39-*)

Bánh răng nhỏ dùng thép 45 tôi cải thiện ; Bánh răng lớn dùng thép 45 thường hóa

Thép 45 tôi cải thiện: bánh nhỏ

+ Giới hạn bền kéo σ =¿ 750-850 N/mm2 bk

+ Giới hạn bền chảy σ = 450 N/mm2 HB = 240 (210-240 HB) ch

Thép 45 thường hóa : bánh lớn

+σ =¿ 580 N/mm2 σ = 290 N/mm2 HB = 220(170-220) bk ch

Phân cấp tỉ số truyền : Uh = 20

Cấp nhanh U1 = 5,69 dùng cặp bánh răng trụ răng thẳng

Cấp chậm U2 = 3,51 dùng cặp bánh răng trụ răng nghiêng

3.2BÁNH RĂNG CẤP NHANH(BÁNH RĂNG THẲNG)

1 Định ứng suất tiếp xúc và ứng suất uốn cho phép

a, ứng suất tiếp xúc cho phép

Số chu kì của bánh răng lớn ( công thức 3-4 trang42-*) N =¿600unT td 2 =600.1.710.11000 = 4,69.109 > N = 0 107 (tra bang 3-9 trang43-*)

Chu kì làm việc tương đương của bánh nhỏ : N =N . U =.4,69. 1 2 1

109.5,69=2,671010>N 0

Cả 2 chu kỳ đều lớn hơn N nên lấy ' =¿1 0 k N

Ứng suất tiếp xúc cho phép của bánh lớn (bảng 3-9 trang 43-*) [σ ] = ' tx [ 2 σ ] . k Notk N

Bánh lớn [σ ] = 2,6.220 = 572N/ tx 2 mm2

Bánh nhỏ [σ ] = 2,6.240 =624 N/ tx 1 mm2

15 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

b, Ứng suất uốn cho phép

Số chu kì tướng đương của bánh lớn (công thức 3-8 trang 44-*) n

N =¿ 60u∑ ( Mi ) 6N .T td 2 M i i i=1 max N = 11000.60.124,78.[ 6 ] td 2 16 .0,4375+ 0,6 .0,5375 = 5,2.107

Chu kì làm việc tương đương của bánh nhỏ Ntd1 = Ntd2.u1 N =5,2. td 1 107.5,69=2,9.108

Giới hạn mỏi uốn của thép 45 thường hóa σ ¿

− = (0,4 ÷ 0,45) . σ = 0,43 . 580 =249,4 N/ 1 bk mm2

Giới hạn mỏi uốn của thép 45 tôi cải thiện σ− = 0,43 . 750= 322,5N/ 1 mm2

Hệ số an toàn n = 1,5(trang 42-*) ; hệ số tập trung ứng suất ở chân răng K = 1,8 tr 44 σ

và σ =1,5 (1,4÷1,6)(trang42-*) o

Vì ứng suất uốn thay đổi theo chu kì mạch động cho nên dùng công thức (3-5 trang 42-*)

Bánh lớn : [σ ] = 1,5.249,4 = 138,5N/ u 1 mm2 1,5.1,8

Bánh nhỏ : [σ ] = 1,5.322,5 = 179,16 N/ u 2 mm2 1,5.1,8

2.Sơ bộ chọn hệ số tải trọng K ( trang44-*) K = 1,5 (1,3÷1,5)

3.Chọn hệ số bánh răng trang 44 φ = b = 0,45 A A

4.Tính khoảng cách trục theo công thức (3-9 trang45-*)

a, Cấp nhanh (cặp bánh răng thẳng) K . P

A ≥(u ± 1) . 3√(1,05.106)2. [ σ] . u φ . n tx A 2

Trong đó u= 5,69 ; [σ ] =572 tx K=1,5; φ =0,45 A

n =124,78;P=3,82 2

16 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” 2 A1 1,5.3,82

≥ (5,69 + 1) 3√(1,05.106) = 147mm 5,69.572 0,45.124,78 Lấy A1 = 147 mm

5.Tính vận tốc vòng của bánh răng và chọn cấp chính xác chế tạo bánh răng

Vận tốc vòng (công thức 3-17 trang46-*) a, Cấp nhanh

v = 2 π . A 1. n1 = 2 π .147 .710 = 1,6 m/s

60.1000 .(U 1+1) 60.1000 .(5,69+1)

với vận tốc này tra bảng 3-11trang46 có thể chọn cấp chính xác 9

6.Định chính xác hệ số tải trọng K Cấp nhanh

Theo bảng 3.12( trang 47-*) u+1 + φ =φ . =0,45. 5,69 1=1,5 d A 2 2

Tra bảng 3-12 (trang47-* ) ta có k =1,19 tt Theo Ct 3-20 K +1 + K = ttbang =1,19 1 =1,09 tt 1 2 2

Theo bảng 3-13( trang48-*) tìm được hệ số trọng tải động =1,45 Hệ số tải trọng : K= 1,19.1,45=1,58

Ít khác so với trị số dự đoán (K= 1,5) cho nên không cần tính lại khoảng cách trục A.

Như vậy có thể lấy chính xác A=147mm

7.Xác định modun , số răng và góc nghiêng của bánh răng

a , Cấp nhanh ( cặp bánh răng thẳng ) Modun : m = (0,01 n

÷ 0,02).A1 = ( 0,01÷ 0,02 ).147=(1,47÷2,94) mm 1 Chọn m = 2 mm n 1

Sơ bộ chọn góc nghiêng β=10 -> cosβ = 0,985

Số răng bánh nhỏ Z1 = 2 A = 2.147 = 21,99 Lấy 22 m(i+1) 2.(5,69+1)

Số răng bánh lớn Z2 = Z1 . U1 = 22.5,69 = 125,18 Lấy 125

Tổng số răng của 2 bánh là Zt = Z1+Z2=22+125=147 Vậy β =

Chiều rộng bánh răng thỏa mãn điều kiện

17 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” 2,5m

b=φ . A=0,45.148=66,6>

n = 2,5.2 =28,8 mm A sinsin B 0,1736

8.Kiểm nghiệm sức bền uốn của răng

a, Cấp nhanh (cặp bánh răng thẳng)

tính số răng tương đương (công thức 3-37 trang 52-*) bánh nhỏ Ztd=Z =22 1

bánh lớn Ztd2 =Z =125 2

Hệ số dạng răng (bảng 3-18 trang52-*) Bánh nhỏ y1 = 0,392 Bánh lớn y2 = 0,517

Kiểm nghiệm ứng suất uốn (công thức 3-33 trang 51-*) đối với bánh răng nhỏ 6 . K . P σ = 19,1.10 1 = 19,1.106.1,5.3,82 = u1 67,1/mm2

y . m2 Z . n . b . 0,329.4 .22.710 .66,6

σ ¿ [σ ] = 138,5N/mm2 u1 u 1

Đối với bánh răng lớn 0,329

σ = σ . y 1 = 67,1. =50,8N/mm2 u2 u1 y 2 0,517

σ ¿ [σ ] = 179,16 N/mm2 u2 u 2

9. Kiểm nghiệm sức bền của răng khi chịu quá tải đột ngột trong thời gian ngắn

Ứng suất tiếp xúc cho phép (công thức 3-43 trang 53-*) Bánh nhỏ : [σ ] = 2,5 .624 = 1560N/mm2 txqt 1 Bánh to : [σ ] = 2,5 . 572 = 1430 N/mm2 txqt 2

Ứng suất uốn cho phép (công thức 3-46 trang53-*)

Bánh nhỏ : [σ ] = 0,8 . 290 = 232N/mm2 uqt 1

Bánh lớn : [σ ] = 0,8 . 240 = 192N/mm2 uqt 2

Kiểm nghiệm sức bền tiếp xúc{công thức 3-13 và 3-41 -*}

Trong đó A1=147; u1=5,69; K=1,5;P=3,82; N =124,78; 2 σ

=1,05.106 3√¿¿¿ = 1,05. 106 √ ❑ =741,93N/mm2 txqt 1 A .u 1 147.5,69

Ứng suất uốn cho phép (công thức 3.42) tr 53 Bánh nhỏ : [σ] 2 uqt1=67,1.1,8 =126,78 N/mm Bánh lớn : [σ] 2 uqt2=50,8.1,8 = 91,44 N/mm

18 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”

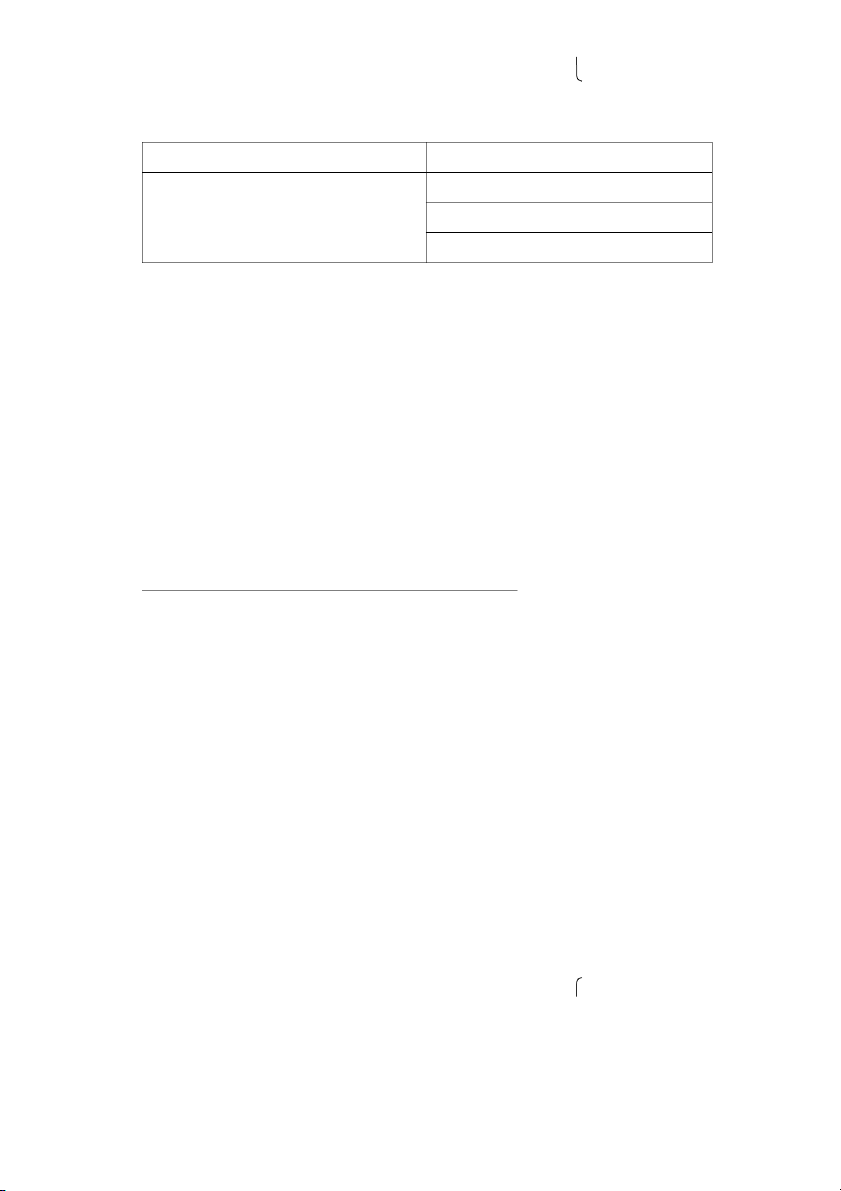

10. Các thông số hình học chủ yếu của bộ truyền (bảng 3-2 trang36-*) Cấp nhanh

Modun pháp m = 2mm n 1 Số răng Z1 = 22 Z2 = 125 Góc ăn khớp

= 20 ° (bảng 3-18 trang 52-*) Góc nghiêng β=10 Đường kính vòng chia d M . Z n 1 1 = 2.22 =44,67mm cos B 0,985 d = 2.125 2 = 253,8mm 0,985 Khoảng cách trục A = 147

Chiều rộng bánh răng b1 = 66,6 Đường kính vòng đỉnh = d1+ c 2 Mn=44.67+2.2=48,67 =253,8+2.2=257,8 Đường kính vòng chân

= d1c-2 Mn=44,67-2.2=40,67 D =253,8-2.2=249,8 i 2

12.Tính lực tác dụng lên trục (3.50)

- Lực vòng : P = 2.Mx / d ( công thức tính Mx 3-55/55 -*) [3]

M = 9,55. 106 . P =51381,69 N . mm x 710 P1= 2.51381,69=2300,5 44 P2=2.51381,69 =404,89 125

- Lực hướng tâm : Pr1 = P1.tanα =2398,923.tan20=873,136N

Pr2 = P2.tanα=844,42.tan20=397,344 N

3.3BÁNH RĂNG CẤP CHẬM(BÁNH RĂNG NGHIÊNG)

1.Ứng suất tiếp xúc

Số chu kì của bánh răng lớn ( công thức 3-4 trang42-*) N =¿600unT td 2 =600.1.35,55.11000

19 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1” =2,35.107 > N = 0 107 (tra bang 3-9 tr43-*)

Chu kì làm việc tương đương của bánh nhỏ : N =N . U =.2,35. 1 2 1 107.3,51=1,6.109>N 0

Cả 2 chu kỳ đều lớn hơn N nên lấy k' =¿1 0 N

Ứng suất tiếp xúc cho phép của bánh lớn (bảng 3-9 trang 43-*) [σ ] = ' tx [ 2 σ ] . k Notk N

Bánh lớn [σ ] = 2,6.220 = 572N/ tx 2 mm2

Bánh nhỏ [σ ] = 2,6.240 =624 N/ tx 1 mm2

2. Ứng suất uốn cho phép:

- Số chu kỳ tương đương của bánh lớn (3.8 trang44-*): M i N 6 td2 = 60u ( ) ni.T M max i = 60.1.11000.35,55. (1 .0,4375+(0,6) 6 .0,5375)=1,1.10 6 7 Ntd1=3,51.1,1.10 =3,8.10 7 7

Vậy cả Ntd1 và Ntd2 đều ¿No=5.106,do đó k¿ =1. n

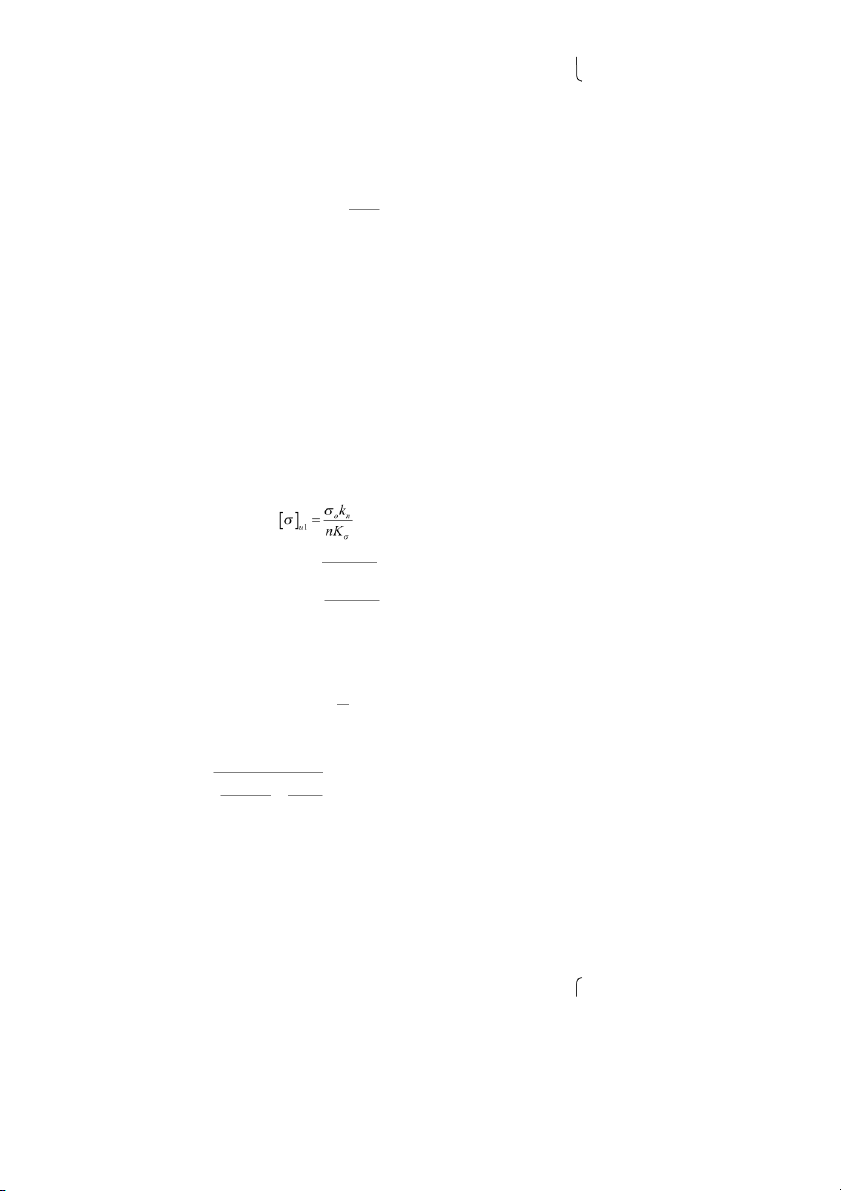

[1,4 :1,6 ]σ−1. k Ứng suất uốn : [σ] N u1= (3-5 tr42-*) n . kσ

Giới hạn mỏi uốn σ-1=(0,4:0,45)σ bk

Giới hạn mỏi uốn của thép tôi cải thiện 45σ-1=0,43.750=322,5 N/mm2

Giới hạn mỏi uốn của thép thường hóa 45 2 σ-1=0,43.580=249,4 N/mm

Hệ số an toàn n=1,5. (Trang42/43-*)

Hệ số tập trung ứng suất ở chân răng Kσ = 1,8

Ứng suất uốn cho phép: - Bánh nhỏ: [σ] = 1,5.322,5 2 u1 =179,16 N/mm 1,5.1,8

20 phần này sách tham khảo là” Tính toán thiết kế hệ dẫn động tập1”